Изобретение относится к нефтяной и газовой промышленности, в частности к строительству скважин и их капитальному ремонту, а именно при креплении обсадных колонн и создании флюидоупорных изоляционных покрышек в интервале хемогенных отложений, а также к процессу эксплуатации месторождений и ликвидации скважин. Наибольшее применение найдет при изоляции подсолевых флюидосодержащих пластов многоярусных залежей, ликвидации скважин, а также при захоронении токсичных и радиоактивных отходов.

Известна тампонажная смесь по Авт. св. SU №692982 (МПК Е21В 33/138 от 25.10.79, Бюл. №39) для изоляции поглощающих пластов, содержащая вяжущее, водный раствор хлористого кальция и полимерную добавку, которая в качестве вяжущего содержит гипсоглиноземистый цемент, а в качестве полимерной добавки - гидролизованный полиакрилогнитрил (гипан) при следующем соотношении компонентов, вес.%:

Данная тампонажная смесь имеет следующие недостатки:

- узкая область применения, связанная с нетехнологичностью данной смеси, обусловленной мгновенной коагуляцией гипана при контакте с водным раствором хлористого кальция, зачастую приводящей к аварийным ситуациям из-за забивки насосных агрегатов и закупорки напорных труб резиноподобным коагулянтом;

- низкая эффективность изоляционных работ, обусловленная отсутствием текучести, фильтруемости (в пустоты, каналы, трещины, поры пласта и др.), после смешения компонентов согласно технологии работ и недолговечности созданного из нее флюидоупорного экрана, так как в короткие сроки (1-5 месяцев) после коагуляции гипана камень обретает пористую структуру и становится проницаемым для пластовых флюидов. Помимо этого, при контакте со слабоминерализованными или пластовыми водами, где содержание ионов поливалентных металлов (Са++, Mg++, Al++, Fe++ и др.) менее 8-10 г/л, происходит быстрое растворение гипана и соответственно разрушение тампонажного камня.

Наиболее близким из известных аналогов является «Тампонажный материал» по Авт. св. SU №1046479 (МПК Е21В 33/138 от 07.10.83, Бюл. №37), представляющий собой смесь, содержащую гипс, оксиянтарную яблочную кислоту и дополнительно содержащую ортофосфорную кислоту или ортофосфаты щелочных металлов при следующем соотношении компонентов, мас.%:

Данная тампонажная смесь имеет следующие недостатки:

- узкая область применения из-за нетехнологичности в использовании, обусловленной короткими сроками прокачиваемости менее 0,2 час и схватывания 0,5-2 час, что делает невозможным ее использование для крепления стволов нефтяных и газовых скважин, установки изоляционных мостов и флюидоупорных экранов, так как время, необходимое для доставки тампонажной смеси на место, в этих случаях больше, чем сроки ее прокачиваемости, а это приведет к аварийному схватыванию камня уже в напорных трубах;

- низкая эффективность изоляционных работ из-за недолговечности получаемого камня, обусловленная его водостойкостью. Как известно, твердение гипса происходит в результате гидратации полуводного гипса (алебастра) - CaSO4·0,5Н2О до двуводного гипса - CaSO4·2Н2О, кристаллы которого образуют гипсовый камень. Растворимость двуводного гипса значительно выше, чем гидратных соединений цемента - 2,5 г/л в расчете на CaSO4, поэтому при контакте со свободной (несвязанной) водой быстрее происходит разрушение тампонажного камня.

Техническим результатом предлагаемого изобретения является расширение технологических возможностей тампонажной смеси и области ее применения.

Данный технический результат достигается решением технической задачи, направленной на повышение флюидоупорности и долговечности тампонажного камня в условиях затрудненного водообмена.

Техническая задача решается за счет того, что в тампонажной смеси, содержащей сульфат кальция и воду, вода находится в рассоле хлористого натрия, и дополнительно содержит добавку - отвердитель в виде тонкодисперсного минерального вещества типа «Микродур-26RX» и нитрилотриметилфосфоновую кислоту (НТФ) при следующем соотношении компонентов:

Сущность предлагаемого изобретения заключается в том, что оптимальным вариантом крепления обсадной колонны, установки изолирующих мостов, флюидоупорных покрышек и экранов в интервалах соленосных отложений является использование тампонажных смесей, близких или идентичных по химическому составу солям, которые представлены в основном галитом (NaCl), сильвином (KCl), бишофитом (MgCl2·6Н2О), карналитом (KCl·MgCl2·6Н2О), ангидритом (CaSO4) и гипсом (CaSO4·2Н2O). Из приведенного химического состава минералов видно, что все они образованы одно- или двухвалетными металлами и кислотными остатками «сильных» (активных) кислот (соляной и серной), которые в условиях сероводородной и солевой агрессии являются абсолютно устойчивыми при воздействии «слабой» сероводородной кислоты.

При разработке предлагаемой тампонажной смеси были использованы наиболее распространенные материалы, такие как хлористый натрий и гипс (алебастр). Однако получить тампонажный камень из солевого раствора гипса и хлористого натрия при температуре выше 20°С крайне затруднительно из-за роста растворимости последнего. Вводимая добавка - отвердитель позволяет расширить температурную область его применения. Это обусловлено тем, что в процессе гидратации отвердителя резко растет концентрация солей (NaCl и CaSO4) в растворе из-за связывания части водной составляющей обезвоженной добавкой, а это приводит к отверждению и кристаллизации смеси даже при высоких температурах до 75°С и выше.

В качестве добавки отвердителя используется тонкодисперсное вяжущее типа «Микродур-261R-Х».

«Микродур» - это особо тонкодисперсное минеральное вяжущее вещество с гарантированно плавным изменением гранулометрического состава. «Микродур» производится посредством воздушной сепарации пыли при помоле цементного клинкера. Технология изготовления ОТДВ «Микродур» разработана и освоена специалистами фирмы «INTRA-BAVGmbH» совместно со специалистами концерна «Dyckerhoff» (г.Висбаден, Германия) и защищена Европейским патентом.

Диаметр зерен «Микродур» в 6-10 раз и более меньше частиц самого цементного клинкера и алебастра.

Благодаря малому размеру (диаметр зерен ≤6-10 мкм) частиц и плавно подобранному гранулометрическому составу суспензия «Микродура» обладает текучестью, сравнимой с текучестью воды, даже при минимальном В/Ц. Время истечения (условная вязкость) суспензии в возрасте до 3 часов колеблется от 28 до 30 сек.

Проникающая способность суспензии «Микродура» сопоставима с бездисперсными вяжущими. Суспензия «Микродура» проникает в лессовые грунты, плотный бетон и горную породу с радиусом распространения, аналогичным бездисперсным растворам.

«Микродур» является порошком со специально подобранным минеральным и гранулометрическим составом. Это обеспечивает высокую водоудерживающую способность (В/Ц до 6,0) и реологические характеристики, соизмеримые с реологией обычной воды.

«Микродур-261R-Х» устойчив к химическим воздействиям, в том числе к воздействию сульфатов, сероводорода и хлора. Таким образом, его можно рассматривать как альтернативу жидкому стеклу и полимерным композициям (эпоксидной, карбомидной, фенолформальдегидной и др.) со следующими преимуществами: долговечность, простая и удобная технология приготовления суспензии и инъектирования, экологическая чистота, однородность с обычными цементами по составу, совместимость с цементом, бетоном и железобетоном, возможность выполнения работ в условиях обводненных и водонасыщенных конструкций и пластов.

Включение «Микродура» в состав тампонажной смеси позволяет связать «свободную» воду в структуре солевого камня и тем самым обеспечить ему долговечность. Помимо этого, заполняя собой межзерновое пространство гипса, он повышает флюидоупорность получаемого тампонажного камня, сводя его проницаемость к 0.

Выбор в качестве вяжущего сульфата кальция (CaSO4) обусловлен тем, что он обладает наименьшей растворимостью из доступных недорогих и широко используемых солей, обеспечивая тем самым больший выход твердого материала из смесевого раствора при кристаллизации. Помимо этого, он образует с клинкером «Микродура» трудно растворимые комплексные соли-гидраты, что обеспечивает длительную жизнь тампонажного камня.

Добавка в тампонажную смесь НТФ (нитрилотриметилфосфоновая кислота) позволяет обеспечить необходимые для технологии работ сроки прокачиваемости и схватывания. Результаты лабораторных экспериментов приведены в таблице 1. Содержание НТФ менее 0,05% резко сократит время прокачиваемости смеси в поверхностных условиях, что может привести к преждевременному образованию тампонажного камня уже в колонне напорных труб.

Содержание НТФ более 0,08% увеличит время схватывания в пластовых условиях более чем до 18-20 часов, в чем нет технологической необходимости.

При содержании сульфата кальция (CaSO4) менее 50% и рассола хлористого натрия (NaCl) более 44% тампонажный камень не образуется. Введение в тампонажную смесь более 54% сульфата кальция при содержании рассола хлористого натрия менее чем 41% делает ее не прокачиваемой и непригодной для технологических работ, особенно в поверхностных условиях.

При содержании в тампонажной смеси отвердителя - Микродура менее 2,0% не позволяет получить камень при повышенных температурах, а содержание его более 8,5% сокращает сроки прокачиваемости и схватывания.

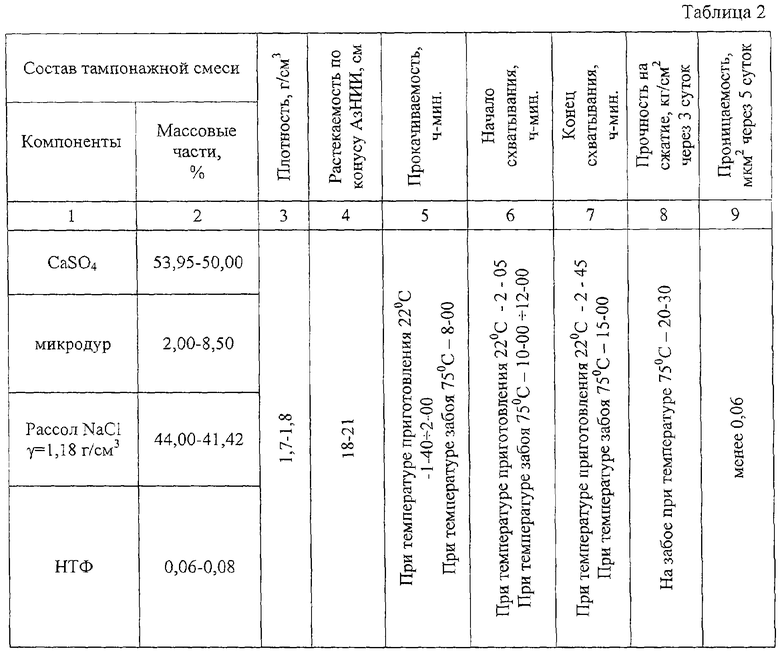

Характеристика тампонажных смесей, приготовленных по рекомендуемым соотношениям компонентов, приведена в таблице 2. Как видно из таблицы 2, прокачиваемость при температуре приготовления (22°С) находится в пределах 1,7-2,0 час, а при температуре забоя (75°С) - 10-12 час, что обеспечивает технологичность предлагаемой смеси.

Пример 1 приготовления тампонажной смеси.

В 70 см3 рассола (NaCl) хлористого натрия уд.веса 1,18 г/см3 ввели последовательно 100 г (CaSO4·0,5Н2О) сульфата кальция (алебастр), 15 г «Микродура 261R-X», 0,12 г НТФ и тщательно перемешали. В результате получили тампонажную смесь, которая имела следующие показатели:

Таким образом, вышеуказанная рецептура позволяет в течение 1 часа приготовить тампонажный солевой состав на поверхности, закачать на забой, а затем на забое при температуре 75°С в течение 3 суток получить прочный солевой тампонажный камень.

Использование предлагаемой тампонажной смеси дает следующие преимущества:

- расширяется область использования тампонажной смеси на солевой основе, так как она обладает достаточными сроками прокачиваемости и схватывания, обеспечивающими ее технологичность при проведении работ в нефтяных и газовых скважинах, в том числе при: креплении обсадных колонн, установке изолирующих мостов, создании флюидоупорных покрышек и экранов;

- повышается эффективность проводимых изоляционных работ за счет повышенной флюидоупорности и долговечности получаемого тампонажного камня, особенно в условиях затрудненного водообмена, обусловленной его составом, близким к хемогенным отложениям горных пород в интервале работ, который устойчив в условиях сероводородной и солевой агрессии.

Все это в конечном итоге позволит повысить надежность разобщения пластов при строительстве скважин и снизить вероятность вертикальной фильтрации флюидов из подсоленосных продуктивных горизонтов.

Технико-экономический эффект в зависимости от вида проводимых работ, литологического разреза пород и глубины скважины будет складываться (определяться) из отсутствия необходимости в проведении повторных тех или иных изоляционных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИПСОМАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2013 |

|

RU2524774C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2013 |

|

RU2537679C2 |

| ГИПСОВАЯ ТАМПОНАЖНАЯ СМЕСЬ УТЯЖЕЛЕННАЯ | 2011 |

|

RU2468058C1 |

| СЕРОВОДОРОДОСТОЙКИЙ ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2471843C1 |

| СЕРОВОДОРОДОСТОЙКИЙ УПЛОТНЯЮЩИЙСЯ ИНГИБИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2588078C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРОДУКТИВНОГО ПЛАСТА, ПЕРЕКРЫТОГО ОБСАДНЫМИ КОЛОННАМИ, И ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299230C2 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2601878C1 |

| ТАМПОНАЖНЫЙ ОБЛЕГЧЕННЫЙ СЕРОСОДЕРЖАЩИЙ РАСТВОР | 2013 |

|

RU2524771C1 |

| ОСНОВА ОТВЕРЖДАЕМОГО ТАМПОНАЖНОГО РАСТВОРА | 2011 |

|

RU2468187C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ УСТАНОВКИ ЗАРЕЗНЫХ ОПОРНЫХ МОСТОВ | 2010 |

|

RU2434923C1 |

Изобретение относится к нефтяной и газовой промышленности, в частности к строительству скважин и их капитальному ремонту, а именно при креплении обсадных колонн и создании флюидоупорных изоляционных покрышек в интервале хемогенных отложений, а также к процессу эксплуатации месторождений и ликвидации скважин. Технический результат - расширение технологических возможностей тампонажной смеси и области ее применения за счет достаточных сроков прокачиваемости и схватывания, повышение флюидоупорности и долговечности тампонажного камня в условиях затрудненного водообмена. Тампонажная смесь содержит сульфат кальция - полуводный гипс, воду, которая находится в рассоле хлористого натрия с удельным весом 1,18 г/см3, добавку-отвердитель - тонкодисперсное минеральное вещество «Микродур-26RX» и нитрилотриметилфосфоновую кислоту НТФ при следующем соотношении компонентов, мас.%: полуводный гипс - 50,00-53,95, «Микродур-26RX» - 2,00-8,50, указанный рассол - 41,42-44,00, НТФ - 0,05-0,08. 2 табл.

Тампонажная смесь, содержащая сульфат кальция и воду, отличающаяся тем, что вода находится в рассоле хлористого натрия с удельным весом 1,18 г/см3, в качестве сульфата кальция тампонажная смесь содержит полуводный гипс и дополнительно добавку-отвердитель в виде тонкодисперсного минерального вещества «Микродур-26RС» и нитрилотриметилфосфоновую кислоту НТФ при следующем соотношении компонентов, мас.%:

| Тампонажный материал | 1982 |

|

SU1046479A1 |

| Способ герметизации трубного и заколонного пространства | 2002 |

|

RU2223386C2 |

| Способ получения композиции для регулирования сроков схватывания тампонажных растворов | 1989 |

|

SU1767157A1 |

| Сырьевая смесь для получения тампонажного вяжущего гидротермальным способом | 1985 |

|

SU1344893A1 |

| US 6875729 B2, 05.04.2005. | |||

Авторы

Даты

2007-08-20—Публикация

2006-02-01—Подача