Изобретение относится к гидравлическим вращательным приводам, размещаемым в скважине, в частности к героторным винтовым гидравлическим двигателям для бурения нефтяных и газовых скважин или к винтовым насосам для добычи нефти из скважин.

Известен винтовой гидравлический двигатель ДВР3-176, содержащий полый корпус, эластомерную обкладку с внутренними винтовыми зубьями и установленный в ней ротор с наружными винтовыми зубьями, число зубьев ротора на единицу меньше числа зубьев эластомерной обкладки, ходы винтовых зубьев эластомерной обкладки и ротора пропорциональны их числам зубьев, а ось ротора смещена относительно оси эластомерной обкладки на величину эксцентриситета, равную половине радиальной высоты зубьев [1].

В известной конструкции длина активной части эластомерной обкладки равна 3600 мм, соотношение чисел зубьев ротор-обкладка равно 6:7, а перепад давления в режиме максимальной мощности, при расходе рабочей жидкости 25...35 л/с, составляет 10...13 МПа.

Недостатком известной конструкции является неполная возможность повышения энергетических характеристик, ресурса и надежности, например максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки на долото в стволе скважины.

Недостатки известной конструкции объясняются, например, резонансными колебаниями при осевых нагрузках, изменяемых при воздействии двигателя на забой, например, при изменении осевой нагрузки на 50...100 кН, а также циклическим нагружением эластомерных винтовых зубьев в обкладке корпуса, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри обкладки корпуса, что приводит к выделению тепла внутри эластомерных зубьев, к увеличению натяга в рабочей паре и разрушению эластомерной обкладки.

Для известной конструкции существует ограничение между перепадом давления (межвитковым, на зубьях обкладки) в режиме максимальной мощности и величиной натяга зубьев ротора в зубьях обкладки корпуса, что не позволяет повышать момент силы на выходном валу в режиме максимальной мощности, снижать темп износа рабочих поверхностей, не обеспечивает возможности отработки рабочих пар до больших зазоров.

Известен винтовой гидравлический двигатель, винтовой статор которого состоит из отдельных элементов, размещенных в общем корпусе, при этом для обеспечения совпадения винтовых поверхностей каждый элемент статора снабжен фиксирующими элементами, например штифтами, выступами, пазами [2].

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности, допустимой осевой нагрузки на долото в стволе скважины, а также высокая стоимость, что объясняется уменьшением площади живого сечения и объема рабочих камер вследствие размещения элементов статора, гильз 22 внутри корпуса 5, большой длиной корпуса 5, например, 5...7 метров, при размещении в нем гильз 22, а также невозможностью размещения гильз, например, с продольными пазами или шпильками в габаритах статора при многозаходном выполнении рабочих пар ротор-статор, например, при соотношении чисел зубьев ротор-статор 9:10, а также необходимостью их взаимного ориентирования при сборке.

Известен героторный гидравлический двигатель, содержащий полый корпус, размещенный внутри него многозаходный многоступенчатый героторный механизм, каждая ступень которого включает статор с внутренними винтовыми зубьями, выполненными из эластомера, и установленный внутри статора ротор с наружными винтовыми зубьями, число зубьев ротора на единицу меньше числа зубьев статора, ходы винтовых линий статора и ротора пропорциональны их числам зубьев, а ось ротора смещена относительно оси статора на величину эксцентриситета, равную половине радиальной высоты зубьев, при этом, по меньшей мере, две ступени статора контактируют в зацеплении с одним ротором или с соответствующим этими ступеням статора числом ступеней ротора, а ступени ротора установлены на общем торсионном валу, профили роторных зубьев в сечении вдоль винтовых линий в месте стыка зубьев статора очерчены дугами окружностей и образуют в роторе или между смежными ступенями ротора демпферные полости, а расстояние между торцами роторных зубьев в демпферных полостях не превышает радиальной высоты зубьев [3].

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, максимальной мощности и момента силы на выходном валу в режиме максимальной мощности, допустимой осевой нагрузки на долото в стволе скважины, а также высокая стоимость, что объясняется уменьшением площади живого сечения и объема рабочих камер вследствие размещения элементов статора, гильз 3, 4 внутри корпуса 1, большой длиной корпуса 1, например 5...7 метров, при размещении в нем двух и более гильз 3, 4.

Другим недостатком известной конструкции является большое значение коэффициента напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) корпуса 1, по существу, равного 6...8, в средней части его корпуса, в месте стыка 19, 20 гильз 3, 4, а также большая вероятность поломки корпуса 1 при использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонно направленной скважины, преимущественно в режиме максимальной мощности.

Другим недостатком известного двигателя является неполная возможность осуществлять производство, используя имеющиеся станки и оборудование, а также неполная возможность снижения его стоимости, что объясняется необходимостью изготовления ротора, например, длиной 6 метров, а также необходимостью взаимного ориентирования зубьев двух роторов при сборке на общем торсионном валу, при установке их в одном статоре (в одном из вариантов конструкции).

Наиболее близким к заявляемой конструкции является многошаговый винтовой двигатель, содержащий полый корпус, размещенный внутри него, по меньшей мере, двухсекционный многошаговый многозаходный героторный механизм, каждая секция которого имеет внутри корпуса эластомерную обкладку с внутренними винтовыми зубьями и установленный в ней ротор с наружными винтовыми зубьями, число зубьев ротора на единицу меньше числа зубьев эластомерной обкладки, ходы винтовых зубьев эластомерной обкладки и ротора пропорциональны их числам зубьев, а ось ротора смещена относительно оси эластомерной обкладки на величину, равную половине радиальной высоты зубьев, при этом две секции корпуса контактируют в зацеплении с парой роторов и образуют демпферную полость внутри корпуса, а между парой роторов, например между первым и вторым роторами, установлен и закреплен роторный переходник [4].

В известной конструкции концевые упорные поверхности секций, по существу, элементов статора (гильз) внутри корпуса выполнены в виде поверхностей вращения относительно его общей оси, обеспечивающих возможность центрирования секций внутри корпуса в окружном направлении относительно ротора и возможность восприятия реактивного момента за счет их сжатия между упорными уступами внутри корпуса, которые также выполнены в виде поверхностей вращения, при этом отношение длины секции (элемента статора) к шагу его винтовой нарезки находится в пределах 0,4...4,5, а при креплении роторов между собой роторным переходником винтовые поверхности роторов в окружном и осевом направлениях расположены произвольно.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, максимальной мощности и момента силы на выходном валу в режиме максимальной мощности, допустимой осевой нагрузки на долото в стволе скважины, а также высокая стоимость, что объясняется уменьшением площади живого сечения и объема рабочих камер вследствие размещения элементов статора, гильз 1а, 1б внутри корпуса, большой длиной корпуса, например 5...7 метров, при размещении в нем двух гильз, а также большой вероятностью "проворота" гильз 1а, 1б, закрепленных по поверхностям А, В, показано на фиг.1, в корпусе, преимущественно в режиме максимальной мощности и использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонно направленной скважины (при изгибе корпуса).

Другим недостатком известной конструкции являются технологические трудности и высокая стоимость изготовления длинномерного моноблочного ротора, показано на фиг.1, при выполнении его многошаговым, например с числом шагов более 4.

Другим недостатком известной конструкции является большое значение коэффициента напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) корпуса 2, по существу, равного 7...8, в средней части его корпуса, в месте стыка гильз 1а, 1б, а также большая вероятность поломки корпуса 2 при использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонно направленной скважины, преимущественно в режиме максимальной мощности.

Техническим результатом изобретения является повышение ресурса, надежности и энергетических характеристик героторного гидравлического двигателя, по существу, максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки, а также устранение резонансных поперечных колебаний двигателя в скважине при осевых нагрузках, изменяемых при воздействии двигателя на забой, обеспечение максимального перепада давления (межвиткового, на зубьях эластомерных обкладок) в режиме максимальной мощности, повышение усталостной выносливости эластомерных обкладок за счет уменьшения объемных потерь давления, а также за счет синхронизации работы многозаходных многошаговых винтовых камер между зубьями первого и второго роторов, установленных в эластомерных обкладках первой и второй секций корпуса, при изменениях межвиткового удельного давления, образующего крутящий момент на роторах.

Другим техническим результатом изобретения является возможность осуществлять производство двигателей с повышенной мощностью и крутящим моментом, используя имеющиеся станки и оборудование, а также снижение стоимости двигателя за счет сборки существующих рабочих пар ротор-корпус из нескольких секций с определенным соотношением жесткости между роторным переходником и межсекционным переводником для использования двигателя в горизонтальных управляемых компоновках низа бурильной колонны.

Другим техническим результатом изобретения является повышение энергетических характеристик, по существу, подачи и развиваемого давления рабочей жидкости при использовании героторного винтового гидравлического насоса, например, для перекачки высоковязких растворов (нефти), или растворов, насыщенных газами до 90%, или с содержанием абразивных частиц до 2%, за счет снижения объемных потерь давления, уровня поперечных колебаний насоса в скважине и обеспечения максимального перепада давления (межвиткового, на зубьях эластомерных обкладок) в режиме максимальной мощности привода и необходимого крутящего момента при определенном соотношении жесткости между роторным переходником и межсекционным переводником.

Сущность технического решения заключается в том, что в героторном гидравлическом двигателе или насосе, содержащем полый корпус, размещенный внутри него, по меньшей мере, двухсекционный многошаговый винтовой героторный механизм, каждая секция которого имеет внутри корпуса эластомерную обкладку с внутренними винтовыми зубьями и установленный в ней ротор с наружными винтовыми зубьями, число зубьев ротора на единицу меньше числа зубьев эластомерной обкладки, ходы винтовых зубьев эластомерной обкладки и ротора пропорциональны их числам зубьев, а ось ротора смещена относительно оси эластомерной обкладки на величину, равную половине радиальной высоты зубьев, при этом две секции корпуса контактируют в зацеплении с соответствующим этим секциям корпуса парой роторов и образуют демпферную полость внутри корпуса, а между парой роторов, например между первым и вторым роторами, установлен и закреплен роторный переходник, согласно изобретению полый корпус выполнен составным, по меньшей мере, из первой и второй секций, между которыми установлен и закреплен межсекционный переводник, при этом минимальное число ходов винтовой линии внутренних винтовых зубьев в эластомерной обкладке первой и(или) второй секций корпуса на единицу больше разности чисел зубьев в эластомерной обкладке первой и(или) второй секций корпуса и, соответственно, первого и(или) второго роторов, максимальное число ходов винтовой линии внутренних винтовых зубьев в эластомерной обкладке первой и(или) второй секций корпуса на единицу меньше числа зубьев первого и(или) второго роторов, а расстояние между торцами зубьев в эластомерных обкладках между первой и второй секциями корпуса равно, по меньшей мере, ходу винтовой линии между краями зубьев первого и второго роторов.

Кроме того, роторный переходник, установленный и закрепленный между первым и вторым роторами, выполнен в виде упругого торсионного вала, при этом часть поверхности зубьев, по меньшей мере, одного из роторов, расположена внутри демпферной полости, а расстояние между торцами зубьев обращенных друг к другу эластомерных обкладок, образующих демпферную полость между первой и второй секциями корпуса, равно, по меньшей мере, 1,05 расстояния между краями и(или) торцами зубьев первого и второго роторов.

Кроме того, первая и вторая секции корпуса скреплены с межсекционным переводником при помощи первой конической резьбы с упором расположенных на максимальном радиальном удалении торцов переводника в первую и вторую секции корпуса, а первый и второй роторы скреплены с роторным переходником при помощи второй конической резьбы с упором расположенных на максимальном радиальном удалении торцов переходника в торцы выходной и входной частей первого и второго роторов, при этом момент затяжки первой конической резьбы, по меньшей мере, в три раза превышает момент затяжки второй конической резьбы.

Кроме того, роторы в каждой секции выполнены идентичными и(или) с одинаковыми входными и выходными резьбами и(или) с цилиндрическим пояском на выходе роторов, диаметр каждого из которых равен диаметру окружности выступов зубьев, и установлены в одном направлении относительно входа эластомерных обкладок в первой и второй секциях корпуса или относительно направления потока рабочей жидкости внутри двигателя или насоса.

В заявляемой конструкции за счет того, что, полый корпус выполнен составным, по меньшей мере, из первой и второй секций, между которыми установлен и закреплен межсекционный переводник, при этом минимальное число ходов винтовой линии внутренних винтовых зубьев в эластомерной обкладке первой и(или) второй секций корпуса на единицу больше разности чисел зубьев в эластомерной обкладке первой и(или) второй секций корпуса и, соответственно, первого и(или) второго роторов, максимальное число ходов винтовой линии внутренних винтовых зубьев в эластомерной обкладке первой и(или) второй секций корпуса на единицу меньше числа зубьев первого и(или) второго роторов, а расстояние между торцами зубьев в эластомерных обкладках между первой и второй секциями корпуса равно, по меньшей мере, ходу винтовой линии между краями зубьев первого и второго роторов, повышается ресурс, надежность и энергетические характеристики героторного гидравлического двигателя, по существу, повышается максимальная мощность, момент силы на выходном валу в режиме максимальной мощности и допустимая осевая нагрузка, устраняются резонансные поперечные колебания двигателя в скважине при осевых нагрузках, изменяемых при воздействии двигателя на забой, обеспечивается меньший уровень вибраций, максимальный перепад давления (межвиткового, на зубьях эластомерных обкладок каждой из секций корпуса) в режиме максимальной мощности, а также повышается усталостная выносливость эластомерных обкладок.

Технический результат изобретения объясняется, по существу, уменьшением объемных потерь давления в демпферной камере между торцами и(или) краями роторов и эластомерных обкладок, а также уменьшением межвитковых потерь давления в рабочих парах ротор-эластомерная обкладка корпуса путем синхронизации работы многозаходных многошаговых винтовых камер между зубьями первого и второго роторов, установленных в эластомерных обкладках первой и второй секций корпуса при изменениях межвиткового удельного давления, образующего крутящий момент на роторах, который при помощи карданного вала, преобразуется во вращение шпинделя внутри шпиндельной секции и резьбового переходника с долотом.

Технический результат изобретения объясняется также возможностью осуществлять производство двигателей с повышенной мощностью и крутящим моментом, используя имеющиеся станки и оборудование, а также снижение стоимости двигателя за счет сборки существующих рабочих пар ротор-корпус из нескольких секций с определенным соотношением жесткости между роторным переходником и межсекционным переводником для использования двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонно направленной скважины (при изгибе корпуса).

При этом заявляемая конструкция обеспечивает существенные преимущества, например, максимальный темп набора кривизны скважины для героторных гидравлических двигателей, например при использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонно направленной скважины, например, за счет уменьшения коэффициента напряжения при изгибе корпуса с 8 до 3, большей прочности и прямолинейности стенок (центральной оси) корпуса при использовании двигателя в колонне бурильных труб с гидравлическими ясами, с вращением изогнутой колонны бурильных труб (20...40 об/мин), с ударными нагрузками и ударными импульсами от гидравлических ясов, а также при релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в нижней части которой установлен двигатель.

При этом обеспечивается возможность использования заявляемой конструкции с повышенной мощностью и крутящим моментом в горизонтальных скважинах за счет повышения максимального перепада давления (межвиткового, на зубьях эластомерных обкладок) в режиме максимальной мощности, который составляет, по существу 18...23 МПа, а также повышения усталостной выносливости эластомерных обкладок за счет более прочных и меньших по длине первой и второй секций корпуса, сохранения прямолинейности их стенок, воспринимающих реакции от регулятора угла и реактивного момента, скрепляемого с двигателем при бурении изогнутой скважины, при сохранении заданного натяга между зубьями роторов и эластомерных обкладок внутри первой и второй секций корпуса.

В заявляемой конструкции за счет того, что роторный переходник, установленный и закрепленный между первым и вторым роторами, выполнен в виде упругого торсионного вала, часть поверхности зубьев, по меньшей мере, одного из роторов, расположена внутри демпферной полости, а расстояние между торцами зубьев обращенных друг к другу эластомерных обкладок, образующих демпферную полость между первой и второй ступенями корпуса, равно, по меньшей мере, 1,05 расстояния между краями и(или) торцами зубьев первого и второго роторов, обеспечивается меньший уровень вибраций, повышенная плавность хода и усталостная выносливость (ресурс) - не менее 100 тыс. циклов, повышенная стойкость: абразивная и в среде нефтепродуктов, высокая упругость, эластичность и надежность уплотнения рабочей пары ротор-статор в режиме максимальной мощности.

В заявляемой конструкции за счет того, что первая и вторая секции корпуса скреплены с межсекционным переводником при помощи первой конической резьбы с упором расположенных на максимальном радиальном удалении торцов переводника в первую и вторую секции корпуса, а первый и второй роторы скреплены с роторным переходником при помощи второй конической резьбы с упором расположенных на максимальном радиальном удалении торцов переходника в торцы выходной и входной частей первого и второго роторов, при этом момент затяжки первой конической резьбы, по меньшей мере, в три раза превышает момент затяжки второй конической резьбы, уменьшается коэффициент напряжения при изгибе корпуса, например, с 8 до 3, обеспечивается максимальная мощность, момент силы на выходном валу в режиме максимальной мощности и допустимая осевая нагрузка в многошаговых многосекционных винтовых героторных гидравлических двигателях.

В заявляемой конструкции за счет того, что роторы в каждой секции выполнены идентичными и(или) с одинаковыми входными и выходными резьбами и(или) с цилиндрическим пояском на выходе роторов, диаметр каждого из которых равен диаметру окружности выступов зубьев, и установлены в одном направлении относительно входа эластомерных обкладок в первой и второй секциях корпуса или относительно направления потока рабочей жидкости внутри двигателя или насоса, уменьшается стоимость за счет увеличения числа одинаковых деталей изготавливаемых секций, а также за счет лучшего использования существующего комплекса оборудования и оснастки.

При использовании заявляемой конструкции героторного гидравлического двигателя повышаются энергетические характеристики, ресурс и надежность, по существу, повышается максимальная мощность, момент силы на выходном валу в режиме максимальной мощности и допустимая осевая нагрузка на долото, при этом ресурс рабочей пары ротор - статор повышается на 20...25%, обеспечивается меньший уровень вибраций, обеспечивается без поломок заданный темп набора кривизны при прохождении через радиусные участки ствола скважины при горизонтальном бурении.

Ниже представлен лучший вариант осуществления конструкции двухсекционного многошагового героторного винтового гидравлического двигателя ДРУ-172 PC с числом заходов (отношением числа зубьев роторов и эластомерных обкладок) 9:10 и наружным диаметром 175 мм.

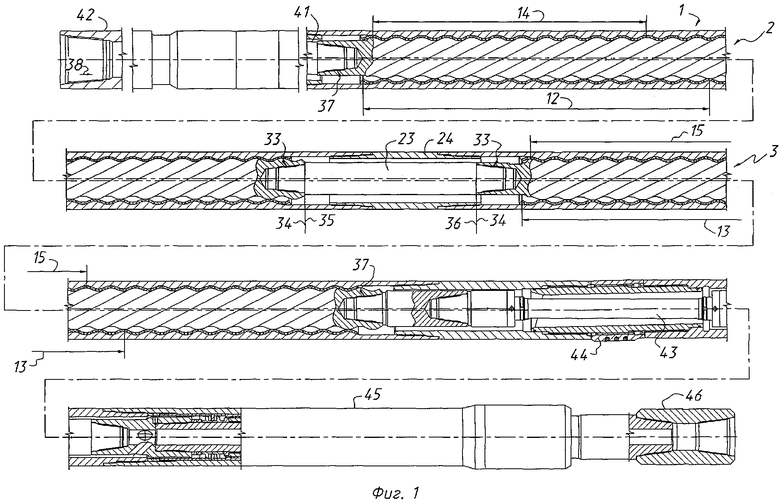

На фиг.1 показан продольный разрез героторного гидравлического двигателя.

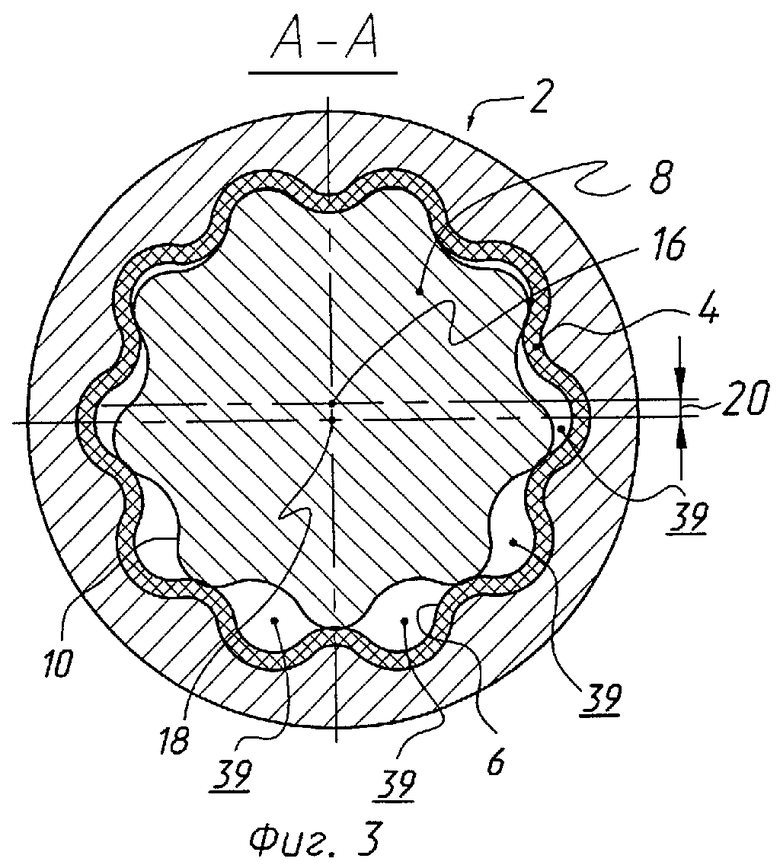

На фиг.2 показан вариант выполнения роторного переходника в виде упругого торсионного вала.

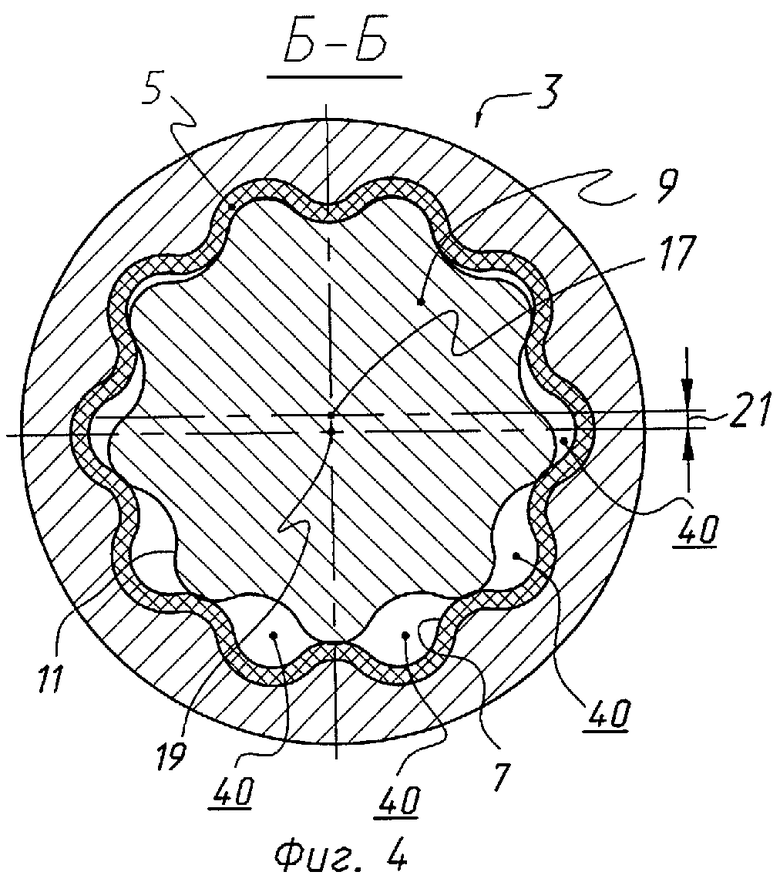

На фиг.3 показан разрез А-А на фиг.2 поперек первой секции героторного гидравлического двигателя.

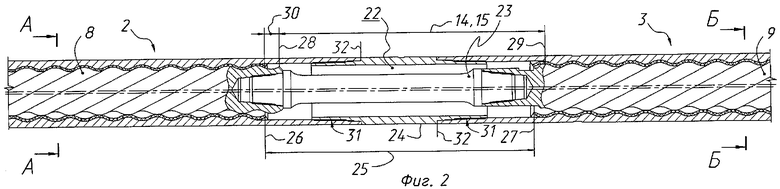

На фиг.4 показан разрез Б-Б на фиг.2 поперек второй секции героторного гидравлического двигателя.

Героторный гидравлический двигатель содержит полый корпус 1, размещенный внутри него, по меньшей мере, двухсекционный многошаговый многозаходный винтовой героторный механизм, каждая секция 2, 3 которого имеет, внутри корпуса 1, соответственно:

эластомерные обкладки 4 и 5 с внутренними винтовыми зубьями 6 и 7, и установленные в них роторы 8 и 9 с наружными винтовыми зубьями 10 и 11, при этом корпус 1 выполнен с внутренней винтовой поверхностью, а также с постоянной толщиной эластомера 4, 5, показано на фиг.1, 3, 4.

Числа зубьев 10 и 11 каждого из роторов 8 и 9 на единицу меньше чисел зубьев 6 и 7, соответственно, в эластомерных обкладках 4 и 5, ходы 12 и 13 винтовых зубьев 6 и 7 эластомерных обкладок 4 и 5, а также ходы 14 и 15 винтовых зубьев 10 и 11 роторов 8 и 9 пропорциональны их числам зубьев 6 и 7, а также 10 и 11, показано на фиг.1, 3, 4.

Центральные оси 16 и 17 каждого из роторов 8 и 9 смещены относительно центральных осей 18 и 19 эластомерных обкладок 4 и 5 на величину эксцентриситета 20 и 21, равную, в каждой секции 2, 3, половине радиальной высоты зубьев 6 и 7, а также 10 и 11, показано на фиг.1, 3, 4.

При этом две секции 2, 3 корпуса 1 контактируют в зацеплении с соответствующим этим секциям корпуса парой роторов 8, 9 и образуют демпферную полость 22 внутри корпуса 1, а между первым ротором 8 и вторым ротором 9 установлен и закреплен роторный переходник 23, показано на фиг.1, 2.

Полый корпус 1 выполнен составным, по меньшей мере, из первой и второй секций 2, 3, между которыми установлен и закреплен межсекционный переводник 24, при этом минимальное число ходов 12, 13 винтовой линии внутренних винтовых зубьев 6, 7 в эластомерной обкладке 4, 5 первой и(или) второй секций 2, 3 корпуса 1 на единицу больше разности чисел зубьев 6, 7 в эластомерной обкладке 4, 5 первой и(или) второй секций 2, 3 корпуса 1 и, соответственно, зубьев 10, 11 первого и(или) второго роторов 8, 9.

Максимальное число ходов 12, 13 винтовой линии внутренних винтовых зубьев 6, 7 в эластомерной обкладке 4, 5 первой и(или) второй секций 2, 3 корпуса 1 на единицу меньше числа зубьев 10, 11 первого и(или) второго роторов 8, 9, а расстояние 25 между торцами 26 и 27 зубьев 6 и 7 в эластомерных обкладках 4 и 5 между первой и второй секциями 2, 3 корпуса 1 равно, по меньшей мере, ходу 14, 15 винтовой линии между краями 28 и 29 зубьев 10 и 11 первого и второго смежных роторов 8 и 9, показано на фиг.2, 3, 4.

Роторный переходник 23, установленный и закрепленный между смежной парой роторов 8 и 9, выполнен в виде упругого торсионного вала, показано на фиг.2.

Часть 30 поверхности зубьев 10, по меньшей мере, одного из роторов 8, расположена внутри демпферной полости 22, а расстояние 25 между торцами 26, 27 зубьев 6 и 7 обращенных друг к другу эластомерных обкладок 4 и 5, образующих демпферную полость 22 между первой и второй секциями 2, 3 корпуса 1, равно, по меньшей мере, 1,05 расстояния между краями 28, 29 и(или) торцами зубьев 10, 11 смежных роторов 8 и 9, показано на фиг.2, 3, 4.

Первая и вторая секции 2, 3 корпуса 1 скреплены с межсекционным переводником 24 при помощи первой конической резьбы 31 с упором расположенных на максимальном радиальном удалении торцов 32 переводника 24 в первую и вторую секции 2, 3 корпуса 1, показано на фиг.2

Смежная пара роторов 8, 9 скреплена с роторным переходником 23 при помощи второй конической резьбы 33 с упором расположенных на максимальном радиальном удалении торцов 34 переходника 23 в торцы 35 и 36 выходной и входной частей смежных роторов 8 и 9, при этом момент затяжки первой конической резьбы 31, по меньшей мере, в три раза превышает момент затяжки второй конической резьбы 33, показано на фиг.1, 2.

Роторы 8, 9 в каждой секции 2, 3 выполнены идентичными и(или) с одинаковыми входными и выходными резьбами 33, 37 и(или) с цилиндрическим пояском (без сквозного выхода фрезы) на выходе 35 ротора 8, диаметр которого равен диаметру окружности выступов зубьев 10, (не показано) и установлены в одном направлении относительно входа эластомерных обкладок 4, 5 в первой и второй секциях 2, 3 корпуса 1 или относительно направления потока 38 рабочей жидкости внутри двигателя.

Кроме того, на фиг.3, 4 показано: поз.39, 40 - многозаходные винтовые камеры между зубьями 10 ротора 8 и зубьями 6 эластомерной обкладки 4 секции 2, а также, соответственно, между зубьями 11 ротора 9 и зубьями 7 эластомерной обкладки 5 секции 3; поз.41 - скважинный ловитель, поз. 42 - переводник для колонны бурильных труб; поз.43 - карданный вал; поз.44 - регулятор угла и реактивного момента; поз.45 - шпиндельная секция; поз.46 - переходник для долота.

Многошаговый героторный винтовой гидравлический двигатель работает следующим образом: поток бурового раствора 38 под давлением, например, до 60 МПа, в режиме максимальной мощности по колонне бурильных труб подается в многозаходные винтовые камеры 39 между зубьями 10 ротора 8 и зубьями 6 эластомерной обкладки 4 внутри секции 2, далее подается в демпферную полость 22, а затем в многозаходные винтовые камеры 40 между зубьями 11 ротора 9 и зубьями 7 эластомерной обкладки 5 внутри секции 3, и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 8 внутри эластомерной обкладки 4, роторный переходник 23, ротор 9 внутри эластомерной обкладки 5 внутри секции 3, которое преобразуется при помощи карданного вала 43 во вращение шпинделя внутри шпиндельной секции 45 и резьбового переходника 46 с долотом (не показанным).

Направление вращения резьбового переходника 46 с долотом противоположно планетарной обкатке роторов 8 и 9 в зубьях 6 и 7 эластомерных обкладок 4 и 5 секций 2 и 3 корпуса 1, при этом винтовые зубья 6 эластомерной обкладки 4, закрепленной в секции 2, а также винтовые зубья 7 эластомерной обкладки 5, закрепленной в секции 3, подвергаются сложной деформации и изгибу при планетарно-роторном вращении ротора 8 внутри эластомерной обкладки 4, закрепленной в секции 2, а также ротора 9 внутри эластомерной обкладки 5, закрепленной в секции 3.

Многозаходные винтовые камеры 39 между зубьями 10 ротора 8 и зубьями 6 эластомерной обкладки 4 внутри секции 2, а также многозаходные винтовые камеры 40 между зубьями 11 ротора 9 и зубьями 7 эластомерной обкладки 5 внутри секции 3, имеют переменный объем и синхронно перемещаются по потоку 38 бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов.

Эластомерные обкладки 4, 5 выполненные из резины ИРП-1226-5, работают в напряженных условиях: при наличии в рабочих парах: ротор 8 - обкладка 4 в секции 2, а также ротор 9 - обкладка 5 в секции 3, необходимого натяга, контактное давление составляет 4...6 МПа, скорость скольжения 0,5...4,0 м/с, частота нагружения до 30 Гц и гидростатическое давление до 60 МПа.

За счет того, что полый корпус 1 выполнен составным, по меньшей мере, из первой и второй секций 2, 3, между которыми установлен и закреплен межсекционный переводник 24, при этом минимальное число ходов 12, 13 винтовой линии внутренних винтовых зубьев 6, 7 в эластомерной обкладке 4, 5 первой и(или) второй секций 2, 3 корпуса 1 на единицу больше разности чисел зубьев 6, 7 в эластомерной обкладке 4, 5 первой и(или) второй секций 2, 3 корпуса 1 и, соответственно, зубьев 10, 11 первого и(или) второго роторов 8, 9, а также за счет того, что максимальное число ходов 12, 13 винтовой линии внутренних винтовых зубьев 6, 7 в эластомерной обкладке 4, 5 первой и(или) второй секций 2, 3 корпуса 1 на единицу меньше числа зубьев 10, 11 первого и(или) второго роторов 8, 9, а расстояние 25 между торцами 26 и 27 зубьев 6 и 7 в эластомерных обкладках 4 и 5 между первой и второй секциями 2, 3 корпуса 1 равно, по меньшей мере, ходу 14, 15 винтовой линии между краями 28 и 29 зубьев 10 и 11 первого и второго смежных роторов 8 и 9, повышаются моментные характеристики, КПД, ресурс и надежность героторного гидравлического двигателя при минимизации объемных потерь давления в многошаговых винтовых камерах между зубьями роторов и эластомерных обкладок в секциях корпусов.

Источники информации

1. Журнал "Строительство нефтяных и газовых скважин на суше и на море". М.: ОАО "ВНИИОЭНГ", №9, 2003, стр.10, рис.4.

2. US 3912426, F01C 5/04, Oct.14, 1975

3. RU 2232860 С2, Е21В 4/02, F01C 5/04, 20.07.2004

4. RU 2075589 C1, E21B 4/02, F01C 5/04, 20.03.1997 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2018 |

|

RU2675613C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2006 |

|

RU2357063C2 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2300617C2 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2361997C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2018 |

|

RU2689014C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2020 |

|

RU2745677C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2318135C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232860C2 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652725C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2362880C1 |

Изобретение относится к буровой технике, а именно к героторным винтовым гидравлическим двигателям для бурения нефтяных и газовых скважин или к винтовым насосам для добычи нефти из скважин. Двигатель или насос содержит полый корпус, размещенный внутри него двухсекционный многошаговый героторный механизм, каждая секция которого имеет внутри корпуса эластомерную обкладку (ЭО) с внутренними винтовыми зубьями (ВВЗ) и установленный в ней ротор (Р) с наружными винтовыми зубьями, число зубьев Р на единицу меньше числа зубьев ЭО, ходы винтовых зубьев ЭО и Р пропорциональны их числам зубьев, а ось Р смещена относительно оси ЭО на величину, равную половине радиальной высоты зубьев, две секции корпуса контактируют в зацеплении с соответствующей этим секциям корпуса парой Р и образуют демпферную полость внутри корпуса, а между первым и вторым Р установлен и закреплен роторный переходник. Полый корпус выполнен составным - из первой и второй секций, между которыми установлен и закреплен межсекционный переводник, минимальное число ходов винтовой линии ВВЗ в ЭО первой и(или) второй секций корпуса на единицу больше разности чисел зубьев в ЭО первой и(или) второй секций корпуса и, соответственно, первого и(или) второго Р, максимальное число ходов винтовой линии ВВЗ в ЭО первой и(или)второй секций корпуса на единицу меньше числа зубьев первого и(или) второго Р, а расстояние между торцами зубьев в ЭО между первой и второй секциями корпуса равно, по меньшей мере, ходу винтовой линии между краями зубьев первого и второго Р. Обеспечивает повышение ресурса, надежности и энергетических характеристик двигателя, устранение резонансных поперечных колебаний двигателя в скважине при осевых нагрузках, изменяемых при воздействии двигателя на забой, повышение усталостной выносливости ЭО, снижение стоимости двигателя, повышение энергетических характеристик. 4 з.п. ф-лы, 4 ил.

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232860C2 |

| Забойный гидравлический двигатель | 1973 |

|

SU443156A1 |

| Устройство для бурения скважин | 1975 |

|

SU717270A1 |

| Забойный двигатель | 1976 |

|

SU943387A1 |

| SU 1192432 А, 07.07.1989 | |||

| Героторная машина | 1983 |

|

SU1384702A1 |

| Забойный винтовой двигатель | 1989 |

|

SU1781403A1 |

| МНОГОШАГОВЫЙ ВИНТОВОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2075589C1 |

| US 3912426 A, 14.11.1975 | |||

| Строительство нефтяных и газовых скважин на суше и на море | |||

| - Научно-технический журнал, М.: ОАО "ВНИИОЭНГ", 2003, №9, с.10, рис.4. | |||

Авторы

Даты

2007-08-20—Публикация

2005-10-07—Подача