Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважине, а именно к винтовым многозаходным гидравлическим двигателям для бурения нефтяных скважин.

Известен винтовой гидравлический механизм, используемый в качестве насоса или двигателя, содержащий корпус статора и ротор, при этом ротор имеет внешнюю винтовую поверхность, корпус статора выполнен в виде монолитного жесткого трубчатого элемента, имеющего цилиндрическую внешнюю поверхность и внутреннюю поверхность, а также имеющего винтовые зубья, при этом упомянутый механизм содержит гибкий слой, выполненный из эластомера, имеющий одинаковую толщину на внутренней поверхности корпуса (US 2005/0079083 А1, 14.04.2005).

В известном винтовом гидравлическом механизме гибкий слой, выполненный из эластомера, имеющий одинаковую толщину на внутренней поверхности корпуса, подвергается деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к образованию на выступах и впадинах зубьев зон, отличающихся друг от друга величинами контактного давления, сдвиговой прочности, твердости (упругости) и теплопроводности.

Температура в обкладке из эластомера может повышаться, например, до 60°С, а увеличение натяга в рабочей паре может составлять, например, до 0,05 мм на диаметр на каждые 10°С повышения температуры.

Недостатком известной конструкции является неполное использование возможности повышения ресурса и надежности винтового гидравлического механизма при его использовании в винтовом забойном двигателе, а также повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и усталостной выносливости (ресурса) обкладки из эластомера - не менее 100 тысяч циклов.

Недостатки известной конструкции объясняются неполной возможностью оптимизации толщины обкладки из эластомера вдоль выступов и впадин винтовых зубьев, что приводит к ухудшению отвода внутреннего тепла от обкладки из эластомера к потоку бурового раствора внутри корпуса, а также сквозь стенки корпуса к потоку бурового раствора в затрубном пространстве, образованию в центрах профиля обкладки из эластомера зон деструкции материала от воздействия градиента температуры и увеличению натяга в рабочей паре.

В результате центр профиля становится менее гибким (хрупким и ломким), механические свойства эластомера, например, резины, на этих участках значительно ухудшаются, при этом давление, действующее в перемещающихся камерах между ротором и статором, может превысить предел сдвиговой прочности эластомера, а вершины зубьев в обкладке деформируются и отрываются от корпуса.

Известен статор винтового героторного гидравлического насоса или двигателя, содержащий корпус с внутренней поверхностью, выполненной с внутренними винтовыми зубьями, закрепленные в корпусе охватываемую и охватывающую обкладки из эластомера, при этом охватываемая обкладка выполнена с внутренними винтовыми зубьями, предназначенными для размещения ротора, имеющего наружную поверхность с винтовыми зубьями, охватывающая обкладка скреплена с охватываемой обкладкой и внутренней поверхностью корпуса, а число зубьев ротора на единицу меньше числа зубьев корпуса (US 6881045 А, 23.12.2004).

Известный винтовой гидравлический механизм содержит гибкий слой, выполненный из эластомера, имеющий одинаковую толщину на внутренней поверхности корпуса, что приводит к образованию на выступах и впадинах зубьев зон, отличающихся друг от друга величинами контактного давления, сдвиговой прочности, твердости (упругости) и теплопроводности, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора.

Недостатки известной конструкции объясняются неполной возможностью оптимизации толщины обкладки из эластомера вдоль выступов и впадин винтовых зубьев, что приводит к ухудшению отвода внутреннего тепла от обкладки из эластомера к потоку бурового раствора внутри корпуса, а также сквозь стенки корпуса к потоку бурового раствора в затрубном пространстве, образованию в центрах профиля обкладки из эластомера зон деструкции материала от воздействия градиента температуры и увеличению натяга в рабочей паре.

В результате центр профиля становится менее гибким (хрупким и ломким), механические свойства резины или эластомера на этих участках значительно ухудшаются, при этом давление, действующее в перемещающихся камерах между ротором и статором, может превысить предел сдвиговой прочности эластомера, а вершины зубьев в обкладке деформируются и отрываются от корпуса.

Недостатком известной конструкции является также высокая вероятность разрушения резьбовых соединений трубчатого корпуса при использовании забойного двигателя в горизонтальных управляемых компоновках низа бурильной колонны, в интервале изменения кривизны наклонной скважины, а также потеря его устойчивости преимущественно при осевой нагрузке на долото и ударных воздействиях от гидравлического яса в составе изогнутой колонны бурильных труб, например, при прохождении через радиусные участки ствола скважины при бурении горизонтального интервала скважины, что объясняется тем, что статор выполнен составным: из корпуса - гладкой трубы, охватываемой и охватывающей обкладок из эластомера, выполненных в форме геликоида.

Охватываемую обкладку одинаковой толщины выполняют из материала, например, Ultra-Flex 114, а дополнительную охватывающую обкладку с внутренней поверхностью в форме геликоида, по существу, с внутренними винтовыми многозаходными зубьями, выполняют из более твердого и прочного материала.

При этом известный статор при использовании его в винтовом героторном гидравлическом двигателе не обеспечивает существенных преимуществ, например, максимального темпа набора кривизны (при бурении наклонно-направленной скважины) вследствие разрушения корпуса, например, при прохождении через радиусные участки ствола скважины при бурении горизонтальных интервалов скважины с использованием в колонне бурильных труб гидравлического яса, с вращением изогнутой колонны бурильных труб (20÷40 об/мин), с ударными нагрузками и ударными импульсами от яса, а также вследствие релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен двигатель.

Недостатки известного статора объясняются также циклическим нагружением винтовых зубьев, выполненных, например, из эластомеров разной сдвиговой прочности, твердости и теплопроводности, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к выделению тепла внутри материала зубьев из эластомера, нарушению натяга в рабочей паре, отслоению обкладки из эластомера от корпуса, а также к расслоению между обкладками из эластомера вследствие ухудшения отвода внутреннего тепла из эластомерной обкладки сквозь слой материала через стенки корпуса к буровому раствору затрубного пространства.

При этом температура в обкладке из эластомера может повышаться, например, до 85°С, а увеличение натяга в рабочей паре может составлять, например, до 0,08 мм на диаметр на каждые 10°С повышения температуры, что приводит к нерасчетным режимам работы, не обеспечивает максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки при повышении максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Известен статор для гидравлического забойного двигателя, образующий наружную трубу с внутренней поверхностью, выполненной, по меньшей мере, с двумя внутренними винтовыми зубьями (или лопастями), закрепленную в корпусе обкладку, например, из эластомера, прилегающую к внутренней поверхности наружной трубы, при этом обкладка выполнена с внутренними винтовыми зубьями (или лопастями), совпадает по форме с внутренними винтовыми зубьями (или лопастями) в наружной трубе, а толщина обкладки является максимальной на зубьях (или лопастях), радиально направленных внутрь (не менее двух) (US 6604921 В1, 14.04.2005).

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса винтового забойного двигателя, максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и усталостной выносливости (ресурса) обкладки из эластомера - не менее 100 тысяч циклов.

Так как эластомер характеризуется высокими изоляционными свойствами, он задерживает передачу тепла в большей степени вдоль выступов винтовых зубьев по сравнению с впадинами этих винтовых зубьев.

Температура в обкладке из эластомера может повышаться, например, до 85°С, а увеличение натяга в рабочей паре может составлять, например, до 0,08 мм на диаметр на каждые 10°С повышения температуры, что приводит к нерасчетным режимам работы, не обеспечивает максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки при повышении максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Недостатки известного статора для гидравлического забойного двигателя объясняются неполным использованием возможности оптимизации толщины обкладки вдоль впадин внутренней винтовой поверхности и минимальной толщины стенки наружной трубы по отношению к высоте зубьев в обкладке, а также образованием на выступах и впадинах зубьев зон, отличающихся друг от друга величинами контактного давления, сдвиговой прочности, твердости (упругости) и теплопроводности, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к повышенному градиенту температуры при выделении тепла внутри материала зубьев из эластомера и нарушению натяга в рабочей паре, к ухудшению отвода внутреннего тепла из эластомерной обкладки к потоку бурового раствора внутри корпуса, а также сквозь стенки наружной трубы к буровому раствору в затрубном пространстве, поток которого направлен от забоя к устью скважины.

Из-за тепла, образуемого в центрах зубьев из эластомера, происходит вторичная полимеризация: молекулярная сшивка эластомера, что приводит к деструкции материала, вследствие этого центр профиля обкладки становится негибким (хрупким и ломким), механические свойства эластомера на этих участках значительно ухудшаются, при этом давление, действующее в камерах между ротором и статором, может превысить предел сдвиговой прочности эластомера, а вершины статора деформируются и отрываются от статора.

Известен статор винтовой героторной гидромашины, например, двигателя для вращения ротора от насосной подачи текучей среды или насоса для подачи текучей среды за счет вращения ротора, содержащий наружную трубу с внутренней поверхностью, выполненной в форме геликоида с внутренними винтовыми зубьями, закрепленную в наружной трубе обкладку из эластомера, прилегающую к внутренней поверхности наружной трубы, при этом обкладка выполнена с внутренними винтовыми зубьями и совпадает по форме с внутренними винтовыми зубьями в наружной трубе, а толщина обкладки является максимальной на зубьях, радиально направленных внутрь, в наружной трубе максимальная толщина обкладки из эластомера вдоль впадин ее внутренней винтовой поверхности, расположенных на максимальном радиальном удалении, равна половине высоты ее внутренних винтовых зубьев, а минимальная толщина стенки наружной трубы вдоль радиально направленных наружу впадин ее внутренней винтовой поверхности равна высоте внутренних винтовых зубьев в обкладке из эластомера (RU 2373364 С2, 20.11.2009).

Основные дефекты, уменьшающие надежность и ресурс забойного двигателя, в котором известный статор выполнен с одинаковой толщиной обкладки из эластомера (R-Wall): растрескивание обкладки из эластомера (резины) по краям, со стороны входа и выхода текучей среды (бурового раствора), отслоение обкладки из эластомера по краям, со стороны входа и выхода текучей среды, а также вырывы кусков обкладки из эластомера по краям - во входной и выходной по потоку частях обкладки из эластомера в статоре в напряженных условиях работы (при бурении в твердых породах): при наличии в рабочей паре между ротором и обкладкой трубчатого корпуса необходимого натяга контактное давление составляет 2,5÷3 МПа, скорость скольжения составляет 0,5÷2,5 м/с, гидростатическое давление может достигать 50 МПа, а момент силы на выходном валу в режиме максимальной мощности может достигать 30 кН⋅м, причем в условиях высокой турбулентности бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов, что приводит к прекращению циркуляции, при этом основная причина отказа в компоновке низа бурильной колонны (КНБК), в которой установлена двигательная секция со шпинделем и долотом, - "резина в долоте".

Развитию упомянутых дефектов способствуют высокие рабочие перепады давления, внутреннее выделение тепла в материале обкладки статора, торможение рабочей пары при работе, высокий натяг в рабочей паре.

Увеличение длины секции рабочих пар позволяет значительно снизить уровень контактных нагрузок в зацеплении рабочей пары и предотвратить преждевременное разрушение обкладки из эластомера по краям статора.

Одновременно повышаются энергетические характеристики двигателя, надежность и ресурс. Однако увеличение длины рабочих пар ротор - статор ухудшает проходимость компоновки низа бурильной колонны при прохождении через радиусные участки ствола скважины при бурении горизонтального интервала наклонно-направленной скважины.

Вследствие особенности работы героторных механизмов винтовых гидромашин, по краям обкладки из эластомера вырабатывается и сохраняется повышенное количество тепла от действия перекашивающих моментов ротора при его планетарно-роторном вращении внутри зубьев обкладки статора из эластомера в режиме максимальной мощности.

В результате центр профиля становится менее гибким (хрупким и ломким), механические свойства эластомера, например, резины, на этих участках значительно ухудшаются, при этом давление, действующее в камерах между ротором и статором, может превысить предел сдвиговой прочности эластомера, а вершины зубьев в обкладке деформируются или отрываются от корпуса, снижается возможность повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и усталостной выносливости (ресурса) обкладки из эластомера - не менее 100 тысяч циклов.

Вследствие этого не обеспечиваются свойства эластомера в конструкции, например, усталостной выносливости при знакопеременном изгибе с вращением (ГОСТ 10952-75), остаточной деформации и усталостной выносливости при многократном сжатии (ГОСТ 20418-75), температурного предела хрупкости (ГОСТ 7912-74), истирания при скольжении (ГОСТ 426-77).

Другим недостатком известной конструкции является неполная возможность увеличения надежности и ресурса за счет обеспечения равнопрочных и герметичных резьбовых соединений трубчатого корпуса статора с переводником и/или переходником в условиях интенсивного трения и вращения в стволе скважины, с использованием в колонне бурильных труб гидравлических ясов, с ударными нагрузками и ударными импульсами от ясов, а также при релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен статор гидравлического забойного двигателя.

Упомянутый недостаток известной конструкции объясняется повышенной жесткостью трубчатого корпуса при использовании его в гидравлическом забойном двигателе, по существу, большим значением коэффициента напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) в местах стыка резьбовых соединений трубчатого корпуса с переводником и/или переходником, равным 7÷9, а также большой вероятностью образования трещин на резьбах и поломки резьбовых соединений трубчатого корпуса при использовании забойного двигателя при бурении наклонной скважины на участках изменения кривизны скважины, преимущественно в режиме максимальной мощности.

Вследствие повышенной жесткости трубчатого корпуса статора не полностью обеспечивается возможность повышения точности проходки наклонных и горизонтальных интервалов скважины, повышения темпа набора параметров кривизны скважин, а также улучшения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны за счет изгиба трубчатого корпуса забойного двигателя при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30÷300 м, в условиях интенсивного трения по стволу скважины.

Вследствие этого требуемый интервал скважин не может быть добурен до конца, например, в скважинах, в интервале бурения 2500÷3500 м, имеющих боковые горизонтальные стволы в интервале 750÷1500 м, при этом не повышается наработка на отказ, не обеспечиваются существенные экономические преимущества известной конструкции.

Известен статор винтовой героторной гидромашины, например, двигателя для вращения ротора от насосной подачи текучей среды или насоса для подачи текучей среды за счет вращения ротора, содержащий трубчатый корпус с внутренней поверхностью, выполненной в форме геликоида с внутренними винтовыми зубьями, на каждом краю трубчатого корпуса выполнена внутренняя резьба, а также содержащий закрепленную в трубчатом корпусе обкладку из эластомера, прилегающую к внутренней поверхности трубчатого корпуса, обкладка из эластомера выполнена с внутренними винтовыми зубьями и совпадает по форме с внутренними винтовыми зубьями в трубчатом корпусе, а толщина обкладки является максимальной на зубьях, радиально направленных внутрь, при этом в трубчатом корпусе максимальная толщина обкладки из эластомера вдоль впадин ее внутренней винтовой поверхности, расположенных на максимальном радиальном удалении, равна половине высоты ее внутренних винтовых зубьев, а минимальная толщина стенки трубчатого корпуса вдоль радиально направленных наружу впадин ее внутренней винтовой поверхности равна высоте внутренних винтовых зубьев в обкладке из эластомера, при этом статор содержит во входной по потоку части трубчатого корпуса демпферную полость, расположенную ниже по потоку от края внутренних винтовых зубьев в трубчатом корпусе, направленного против потока, выполненную в виде кольцевой канавки внутри трубчатого корпуса, примыкающей к боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, а обкладка из эластомера содержит в упомянутой демпферной полости входной демпфер из эластомера с собственными внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, с возможностью скрепления с обкладкой из эластомера, а также с кольцевой канавкой внутри трубчатого корпуса и боковыми поверхностями внутренних винтовых зубьев трубчатого корпуса, образованными упомянутой кольцевой канавкой, причем минимальное расстояние от направленного против потока края внутренних винтовых зубьев во входной по потоку части трубчатого корпуса до входной кромки входного демпфера, равно толщине входного демпфера из эластомера на его внутренних винтовых зубьях, радиально направленных внутрь, при этом ниже по потоку от края внутренних винтовых зубьев в выходной по потоку части трубчатого корпуса обкладка из эластомера содержит выходной демпфер из эластомера с собственными внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к внутренней поверхности выходной по потоку части трубчатого корпуса с возможностью скрепления с обкладкой из эластомера и внутренней поверхностью выходной по потоку части трубчатого корпуса, при этом минимальная толщина входного и выходного демпферов из эластомера вдоль впадин их внутренних винтовых зубьев, расположенных на максимальном радиальном удалении, равна толщине обкладки из эластомера на ее зубьях, радиально направленных внутрь (RU 2652725 С1, 28.04.2018).

Основные дефекты, уменьшающие надежность и ресурс известного забойного двигателя, в котором известный статор выполнен с одинаковой толщиной обкладки из эластомера (R-Wall): растрескивание обкладки из эластомера (резины) со стороны выхода текучей среды (бурового раствора), отслоение обкладки из эластомера со стороны выхода текучей среды, а также вырывы кусков обкладки из эластомера в выходной по потоку части обкладки из эластомера в статоре в напряженных условиях работы (при бурении в твердых породах): при наличии в рабочей паре между ротором и обкладкой трубчатого корпуса необходимого натяга контактное давление составляет 2,5÷3 МПа, скорость скольжения составляет 0,5÷2,5 м/с, гидростатическое давление может достигать 50 МПа, а момент силы на выходном валу в режиме максимальной мощности может достигать 30 кН⋅м, причем в условиях высокой турбулентности бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов, что приводит к прекращению циркуляции, при этом основная причина отказа в компоновке низа бурильной колонны (КНБК), в которой установлена двигательная секция со шпинделем и долотом, - "резина в долоте".

Вследствие особенности работы героторных механизмов винтовых гидромашин по краям обкладки из эластомера вырабатывается и сохраняется повышенное количество тепла от действия перекашивающих моментов ротора при его планетарно-роторном вращении внутри зубьев обкладки статора из эластомера в режиме максимальной мощности.

В результате центр профиля становится менее гибким (хрупким и ломким), механические свойства эластомера, например, резины, на этих участках значительно ухудшаются, при этом давление, действующее в камерах между ротором и статором, может превысить предел сдвиговой прочности эластомера, а вершины зубьев в обкладке деформируются или отрываются от корпуса, при этом снижается возможность повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и усталостной выносливости (ресурса) обкладки из эластомера - не менее 100 тысяч циклов.

Вследствие этого не обеспечиваются свойства эластомера в конструкции, например, усталостной выносливости при знакопеременном изгибе с вращением (ГОСТ 10952-75), остаточной деформации и усталостной выносливости при многократном сжатии (ГОСТ 20418-75), температурного предела хрупкости (ГОСТ 7912-74), истирания при скольжении (ГОСТ 426-77).

Наиболее близким к заявляемой конструкции является статор винтовой героторной гидромашины, содержащий трубчатый корпус с внутренней поверхностью, выполненной в форме геликоида с внутренними винтовыми зубьями, на каждом краю трубчатого корпуса выполнена внутренняя резьба, а также содержащий закрепленную в трубчатом корпусе обкладку из эластомера, прилегающую к внутренней поверхности трубчатого корпуса, обкладка из эластомера выполнена с внутренними винтовыми зубьями и совпадает по форме с внутренними винтовыми зубьями в трубчатом корпусе, а толщина обкладки является максимальной на зубьях, радиально направленных внутрь, при этом в трубчатом корпусе максимальная толщина обкладки из эластомера вдоль впадин ее внутренней винтовой поверхности, расположенных на максимальном радиальном удалении, равна половине высоты ее внутренних винтовых зубьев, а минимальная толщина стенки трубчатого корпуса вдоль радиально направленных наружу впадин ее внутренней винтовой поверхности равна высоте внутренних винтовых зубьев в обкладке из эластомера, а также содержащий во входной по потоку части трубчатого корпуса демпферную полость, расположенную ниже по потоку от края внутренних винтовых зубьев в трубчатом корпусе, направленного против потока, выполненную в виде кольцевой канавки внутри трубчатого корпуса, примыкающей к боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, а обкладка из эластомера содержит в упомянутой демпферной полости входной демпфер из эластомера с собственными внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, с возможностью скрепления с обкладкой из эластомера, а также с кольцевой канавкой внутри трубчатого корпуса и боковыми поверхностями внутренних винтовых зубьев трубчатого корпуса, образованными упомянутой кольцевой канавкой, причем минимальное расстояние от направленного против потока края внутренних винтовых зубьев во входной по потоку части трубчатого корпуса до входной кромки входного демпфера, равно толщине входного демпфера из эластомера на его внутренних винтовых зубьях, радиально направленных внутрь, при этом статор содержит в выходной по потоку части трубчатого корпуса демпферную полость, расположенную выше по потоку от края внутренних винтовых зубьев в трубчатом корпусе, направленного по потоку, выполненную в виде кольцевой канавки внутри трубчатого корпуса, примыкающей к боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, а обкладка из эластомера содержит в упомянутой демпферной полости выходной демпфер из эластомера с собственными внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, с возможностью скрепления с обкладкой из эластомера, а также с кольцевой канавкой внутри трубчатого корпуса и боковыми поверхностями внутренних винтовых зубьев трубчатого корпуса, образованными упомянутой кольцевой канавкой, при этом минимальное расстояние от направленного по потоку края внутренних винтовых зубьев в выходной по потоку части трубчатого корпуса до выходной кромки выходного демпфера, равно толщине выходного демпфера из эластомера на его внутренних винтовых зубьях, радиально направленных внутрь (RU 2689014 C1,23.05.2019).

Основные преимущества известного статора с одинаковой толщиной обкладки из эластомера (R-Wall):

- повышается нагрузочная способность статора, снижаются гистерезисные потери в обкладке, повышаются энергетические характеристики и тормозной момент двигательной секции, что исключает вероятность торможения двигателя при изменении нагрузки и повышает управляемость бурения;

- снижается количество вырабатываемого и сохраняемого тепла, натяг в соединении ротор-обкладка статора меньше зависит от температуры и деструкции ("разбухания") эластомера, обеспечиваются высокие энергетические характеристики в увеличенном интервале глубины скважины, температуры и буровых растворов на нефтяной основе;

- улучшенные энергетические характеристики двигателя позволяют эффективно использовать его с долотами PDC (Polycrystalline Diamond Compakt) с поликристаллическими алмазами;

- за счет меньшей толщины эластомера при отрыве кусков обкладки не происходит закупорки промывочных отверстий долота, вследствие этого требуемый интервал скважины может быть добурен до конца, повышается наработка на отказ (Журнал "Бурение и нефть", 11/2014, стр. 56÷59).

Известен график отработок двигателей компании «Радиус-Сервис», входящей в состав Шлюмберже, которые работали с долотами StingBlade (рис. 6). Данные представлены для габарита - 172 мм, интервал бурения достигал 2000 м. Анализируя его, легко можно заметить, что 200 часов не представляют проблемы даже для стандартных двигателей компании «Радиус-Сервис». Журнал "Бурение и нефть", №4, 2018 г, Гумич Д.П. и др., " Бурение в один рейс …".

Основные дефекты, уменьшающие надежность и ресурс известного забойного двигателя, в котором известный статор выполнен с одинаковой толщиной обкладки из эластомера (R-Wall):

- усталостные отказы, которые являются результатом высокой циклической нагрузки на обкладку из эластомера (при наработке более 500 часов) из-за высокой скорости вращения ротора при многократном сжатии обкладки.

При высоких частотах нагружения скорости деформации на обкладке из эластомера будут достаточными для инициирования и распространения микроскопических трещин в зубьях обкладки статора.

- эластомерное отслоение: если связь между обкладкой из эластомера и стальным корпусом слабая, существует тенденция к тому, чтобы раствор проник между обкладкой из эластомера и корпусом на краях обкладки, при этом куски эластомера (резины) могут оторваться от стального корпуса.

Это обычно вызывается экстремальными условиями в скважине, влиянием режимов прогрева двигателя на буровой в условиях низких температур, а также содержанием воды в буровом растворе.

- химические атаки: буровые растворы обычно ослабляют эластомеры, вызывая деструкцию материала (набухание), вследствие этого не обеспечиваются свойства эластомера в конструкции.

Основные дефекты, уменьшающие надежность и ресурс известного забойного двигателя (при наработке более 500 часов), в котором известный статор выполнен с одинаковой толщиной обкладки из эластомера (R-Wall): вырывы и отслоение кусков обкладки из эластомера (резины) на длине крепления обкладки из эластомера к внутренним винтовым зубьям трубчатого корпуса, растрескивание обкладки из эластомера (резины) со стороны входа и выхода текучей среды (бурового раствора) в напряженных условиях работы (при бурении в твердых породах): при наличии в рабочей паре между ротором и обкладкой трубчатого корпуса необходимого натяга контактное давление составляет 2,5÷3 МПа, скорость скольжения составляет 0,5÷2,5 м/с, гидростатическое давление может достигать 50 МПа, а момент силы на выходном валу в режиме максимальной мощности может достигать 30 кН⋅м, причем в условиях высокой турбулентности бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов, что приводит к прекращению циркуляции, при этом основная причина отказа в компоновке низа бурильной колонны (КНБК), в которой установлена двигательная секция со шпинделем и долотом, - "резина в долоте".

Вследствие особенности работы героторных механизмов винтовых гидромашин по краям обкладки из эластомера вырабатывается и сохраняется повышенное количество тепла от действия перекашивающих моментов ротора при его планетарно-роторном вращении внутри зубьев обкладки статора из эластомера в режиме максимальной мощности.

В результате центр профиля становится менее гибким (хрупким и ломким), механические свойства эластомера, например, резины, на этих участках значительно ухудшаются, при этом давление, действующее в перемещающихся камерах между ротором и статором, может превысить предел сдвиговой прочности эластомера, а вершины зубьев в обкладке деформируются или отрываются от корпуса, при этом снижается возможность повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и усталостной выносливости (ресурса) обкладки из эластомера - не менее 100 тысяч циклов.

Вследствие этого не обеспечиваются свойства эластомера в конструкции, например, усталостной выносливости при знакопеременном изгибе с вращением (ГОСТ 10952-75), остаточной деформации и усталостной выносливости при многократном сжатии (ГОСТ 20418-75), температурного предела хрупкости (ГОСТ 7912-74), истирания при скольжении (ГОСТ 426-77).

Другим недостатком известной конструкции является неполная возможность увеличения надежности и ресурса за счет обеспечения равнопрочных и герметичных резьбовых соединений трубчатого корпуса с переводниками и/или переходниками в сложных условиях бурения изогнутых скважин в твердых породах, вызывающих высокие рабочие перепады давления, внутреннее выделение тепла в материале обкладки из эластомера, торможение рабочей пары при работе, высокий натяг в рабочей паре в условиях интенсивного трения и вращения в стволе скважины, с использованием в колонне бурильных труб гидравлических ясов, с ударными нагрузками и ударными импульсами от ясов, а также при релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен гидравлический забойный двигатель.

Упомянутый недостаток известной конструкции объясняется повышенной жесткостью трубчатого корпуса при использовании его в гидравлическом забойном двигателе, по существу, большим значением коэффициента напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) в местах стыка резьбовых соединений трубчатого корпуса с переводниками и/или переходниками, равным 7÷9, а также большой вероятностью образования трещин на резьбах и поломки резьбовых соединений трубчатого корпуса при использовании забойного двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонной скважины, преимущественно в режиме максимальной мощности.

Вследствие повышенной жесткости трубчатого корпуса забойного двигателя не полностью обеспечивается возможность повышения точности проходки наклонных и горизонтальных скважин, повышения темпа набора параметров кривизны скважин, а также улучшения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны за счет изгиба трубчатого корпуса забойного двигателя при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30÷300 м, в условиях интенсивного трения по стволу скважины.

Вследствие этого требуемый интервал скважин не может быть добурен до конца, например, в скважинах, в интервале бурения 2500÷3500 м, имеющих боковые горизонтальные стволы в интервале 750÷1500 м, при этом не обеспечивается повышение наработки на отказ, не обеспечиваются существенные экономические преимущества известной конструкции.

Технический результат, который обеспечивается изобретением, заключается в повышении ресурса и надежности гидравлического забойного двигателя для бурения нефтяных скважин, в котором трубчатый корпус статора выполнен с одинаковой толщиной обкладки из эластомера (R-Wall), путем повышения усталостной выносливости, абразивной стойкости, упругости и герметичности уплотнения рабочей пары: ротор-обкладка из эластомера в статоре, предотвращения растрескивания, отслоения и вырывов кусков обкладки из эластомера в корпусе статора на длине крепления обкладки из эластомера к внутренним винтовым зубьям трубчатого корпуса за счет повышения усталостной выносливости обкладки из эластомера при многократном сжатии, прочности скрепления обкладки из эластомера с корпусом статора, а также улучшенного теплоотвода внутреннего тепла от обкладки из эластомера к потоку бурового раствора внутри корпуса и сквозь стенки корпуса к потоку бурового раствора с выбуренной породой в затрубном пространстве.

Другой технический результат, который обеспечивается изобретением, заключается в повышении точности проходки наклонных и горизонтальных интервалов скважин, в повышении темпа набора параметров кривизны скважин, а также в улучшении проходимости, т.е. в уменьшении сопротивления и напряжений в компоновке низа бурильной колонны при использовании в гидравлическом забойном двигателе путем уменьшения жесткости корпуса, по существу, за счет изгиба корпуса при прохождении через радиусные участки ствола скважины в условиях интенсивного трения по стволу скважины, а также снижения вероятности образования усталостных трещин по краям корпуса при наработке ресурса.

Сущность технического решения заключается в том, что в статоре винтовой героторной гидромашины, содержащем трубчатый корпус с внутренней поверхностью, выполненной с внутренними винтовыми многозаходными зубьями, на каждом краю трубчатого корпуса выполнена внутренняя резьба, а также содержащем закрепленную в трубчатом корпусе обкладку из эластомера, прилегающую к внутренней поверхности трубчатого корпуса, обкладка из эластомера выполнена с внутренними винтовыми многозаходными зубьями и совпадает по форме с внутренними винтовыми многозаходными зубьями в трубчатом корпусе, а также содержащем во входной по потоку части трубчатого корпуса демпферную полость, расположенную ниже по потоку от края внутренних винтовых зубьев в трубчатом корпусе, направленного против потока, выполненную в виде кольцевой канавки внутри трубчатого корпуса, примыкающей к боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, а обкладка из эластомера содержит в демпферной полости входной демпфер из эластомера с собственными внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, с возможностью скрепления с обкладкой из эластомера, а также с кольцевой канавкой внутри трубчатого корпуса и боковыми поверхностями внутренних винтовых зубьев трубчатого корпуса, образованными упомянутой кольцевой канавкой, при этом трубчатый корпус содержит в выходной по потоку части трубчатого корпуса демпферную полость, расположенную выше по потоку от края внутренних винтовых зубьев в трубчатом корпусе, направленного по потоку, выполненную в виде кольцевой канавки внутри трубчатого корпуса, примыкающей к боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, а обкладка из эластомера содержит в упомянутой демпферной полости выходной демпфер из эластомера с собственными внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, с возможностью скрепления с обкладкой из эластомера, а также с кольцевой канавкой внутри трубчатого корпуса и боковыми поверхностями внутренних винтовых зубьев трубчатого корпуса, образованными упомянутой кольцевой канавкой, согласно изобретению трубчатый корпус на длине крепления обкладки из эластомера к внутренним винтовым зубьям трубчатого корпуса содержит ряд внутренних полостей, каждая их которых выполнена в виде кольцевой канавки на внутренней поверхности трубчатого корпуса, примыкающей к боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой на внутренней винтовой поверхности трубчатого корпуса, а обкладка из эластомера на длине крепления к внутренним винтовым зубьям трубчатого корпуса содержит в каждой из упомянутых внутренних полостей статорный демпфер из эластомера с внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, с возможностью скрепления с обкладкой из эластомера, а также с кольцевой канавкой внутри трубчатого корпуса и боковыми поверхностями внутренних винтовых зубьев трубчатого корпуса, образованными кольцевой канавкой.

Минимальная длина N обкладки из эластомера и шаг Т винтовой линии каждого внутреннего винтового зуба в трубчатом корпусе связаны соотношением: N=(4,05÷4,35) Т.

Расстояние L между статорными демпферами из эластомера с внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающими к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев корпуса, образованным упомянутой кольцевой канавкой, и шаг Т винтовой линии каждого внутреннего винтового зуба в трубчатом корпусе, связаны соотношением: L=(0,75÷1,25) Т.

Статор содержит во входной по потоку части трубчатого корпуса пояс пониженной жесткости, характеризующийся выполнением стенки трубчатого корпуса уменьшенной толщиной, расположенным между краем внутренних винтовых зубьев трубчатого корпуса, направленных против потока, и полным последним витком внутренней резьбы во входной по потоку части трубчатого корпуса, а в выходной по потоку части трубчатого корпуса содержит пояс пониженной жесткости, характеризующийся выполнением стенки трубчатого корпуса уменьшенной толщиной, расположенный между краем внутренних винтовых зубьев трубчатого корпуса, направленных по потоку, и полным последним витком внутренней резьбы в выходной по потоку части трубчатого корпуса, при этом отношение уменьшенной толщины стенок трубчатого корпуса во входной по потоку части трубчатого корпуса, а также в выходной по потоку части трубчатого корпуса к наружному диаметру трубчатого корпуса составляет 0,05÷0,09.

Выполнение статора винтовой героторной гидромашины таким образом, что трубчатый корпус на длине крепления обкладки из эластомера к внутренним винтовым зубьям трубчатого корпуса содержит ряд внутренних полостей, каждая их которых выполнена в виде кольцевой канавки на внутренней поверхности трубчатого корпуса, примыкающей к боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой на внутренней винтовой поверхности трубчатого корпуса, а обкладка из эластомера на длине крепления к внутренним винтовым зубьям трубчатого корпуса содержит в каждой из упомянутых внутренних полостей статорный демпфер из эластомера с внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, с возможностью скрепления с обкладкой из эластомера, а также с кольцевой канавкой внутри трубчатого корпуса и боковыми поверхностями внутренних винтовых зубьев трубчатого корпуса, образованными кольцевой канавкой, обеспечивает (при наработке более 500 часов) повышение усталостной выносливости обкладки из эластомера при многократном сжатии, абразивной стойкости, упругости и герметичности уплотнения рабочей пары: ротор-обкладка из эластомера в статоре, предотвращение растрескивания, отслоения и вырывов кусков обкладки из эластомера в корпусе статора на длине крепления обкладки из эластомера к внутренним винтовым зубьям трубчатого корпуса за счет повышения прочности скрепления обкладки из эластомера с корпусом статора, а также улучшенного теплоотвода внутреннего тепла от обкладки из эластомера к потоку бурового раствора внутри корпуса и сквозь стенки корпуса к потоку бурового раствора с выбуренной породой в затрубном пространстве.

Выполнение статора винтовой героторной гидромашины таким образом, при использовании его в гидравлическом винтовом забойном двигателе для бурения нефтяных скважин, в условиях высокой турбулентности бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов, повышает ресурс и надежность забойного двигателя за счет предотвращения закупорки промывочного узла бурового долота, по существу, предотвращения основного отказа компоновки низа бурильной колонны (КНБК) при бурении скважин по причине - "резина в долоте", вследствие этого требуемый интервал скважины может быть добурен до конца, повышается наработка на отказ, обеспечиваются существенные экономические преимущества заявляемой конструкции.

Выполнение статора винтовой героторной гидромашины таким образом, что минимальная длина N обкладки из эластомера и шаг Т винтовой линии каждого внутреннего винтового зуба в трубчатом корпусе связаны соотношением: N=(4,05÷4,35) Т, при этом расстояние L между статорными демпферами из эластомера с внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающими к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев корпуса, образованным упомянутой кольцевой канавкой и шаг Т винтовой линии каждого внутреннего винтового зуба в трубчатом корпусе, связаны соотношением: L=(0,75÷1,25) Т, увеличивает максимальную мощность, момент силы на выходном валу в режиме максимальной мощности, допустимую осевую нагрузку (на долото) за счет увеличения максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности, снижения гидромеханических потерь путем обеспечения равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления, снижения контактных нагрузок в зоне максимальных скоростей скольжения.

При этом заявляемая конструкция обеспечивает существенные преимущества, например, максимальный темп набора кривизны скважины для винтового героторного гидравлического двигателя, используемого для бурения наклонных и горизонтальных интервалов скважин, например, при прохождении через радиусные участки ствола скважины при бурении горизонтального интервала скважины, за счет большей прочности, упругости и прямолинейности стенок (центральной оси) корпуса, при использовании забойного двигателя в колонне бурильных труб с гидравлическими ясами, с вращением (от ротора буровой) изогнутой колонны бурильных труб, с ударными нагрузками и ударными импульсами от гидравлических ясов, а также при релаксации растягивающих напряжений в изогнутой колонне бурильных труб.

Возможность использования двигателя в наклонных и горизонтальных интервалах скважин обеспечивается за счет улучшения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны при использовании в гидравлическом забойном двигателе, по существу, путем изгиба трубчатого корпуса при прохождении через радиусные участки ствола скважины в условиях интенсивного трения по стволу скважины, а также снижения вероятности образования усталостных трещин по краям трубчатого корпуса, а также за счет повышения усталостной выносливости обкладки из эластомера при многократном сжатии, прочности скрепления обкладки из эластомера с корпусом статора, а также улучшенного теплоотвода внутреннего тепла от обкладки из эластомера к потоку бурового раствора внутри корпуса и сквозь стенки корпуса к потоку бурового раствора с выбуренной породой в затрубном пространстве при меньшем уровне контактных нагрузок в зоне максимальных скоростей скольжения, а также за счет синхронизации работы многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки.

Выполнение статора винтовой героторной гидромашины таким образом, что он содержит во входной по потоку части трубчатого корпуса пояс пониженной жесткости, характеризующийся выполнением стенки трубчатого корпуса уменьшенной толщиной, расположенным между краем внутренних винтовых зубьев трубчатого корпуса, направленных против потока, и полным последним витком внутренней резьбы во входной по потоку части трубчатого корпуса, а в выходной по потоку части трубчатого корпуса содержит пояс пониженной жесткости, характеризующийся выполнением стенки трубчатого корпуса уменьшенной толщиной, расположенный между краем внутренних винтовых зубьев трубчатого корпуса, направленных по потоку, и полным последним витком внутренней резьбы в выходной по потоку части трубчатого корпуса, при этом отношение уменьшенной толщины стенок трубчатого корпуса во входной по потоку части трубчатого корпуса, а также в выходной по потоку части трубчатого корпуса к наружному диаметру трубчатого корпуса составляет 0,05÷0,09, обеспечивает повышение точности проходки наклонных и горизонтальных скважин, повышение темпа набора параметров кривизны скважин, а также улучшение проходимости, т.е. уменьшение сопротивления и напряжений в компоновке низа бурильной колонны при использовании в гидравлическом забойном двигателе, по существу, путем изгиба трубчатого корпуса при прохождении через радиусные участки ствола скважины в условиях интенсивного трения по стволу скважины, а также снижения вероятности образования усталостных трещин по краям трубчатого корпуса.

Ниже представлен лучший вариант статора с одинаковой толщиной обкладки из эластомера (R-Wall) винтового героторного гидравлического двигателя ДРУ2-172 PC для бурения нефтяных скважин.

На фиг. 1 изображен продольный разрез статора винтового героторного гидравлического двигателя.

На фиг. 2 изображен разрез А-А на фиг. 1 поперек входной части корпуса, число винтовых зубьев корпуса равно 7.

На фиг. 3 изображен разрез Б-Б на фиг. 1 поперек входного демпфера из эластомера в демпферной полости во входной части корпуса, число винтовых зубьев входного демпфера равно 7.

На фиг. 4 изображен разрез В-В на фиг. 1 поперек статорного демпфера из эластомера внутри корпуса, число винтовых зубьев статорного демпфера равно 7.

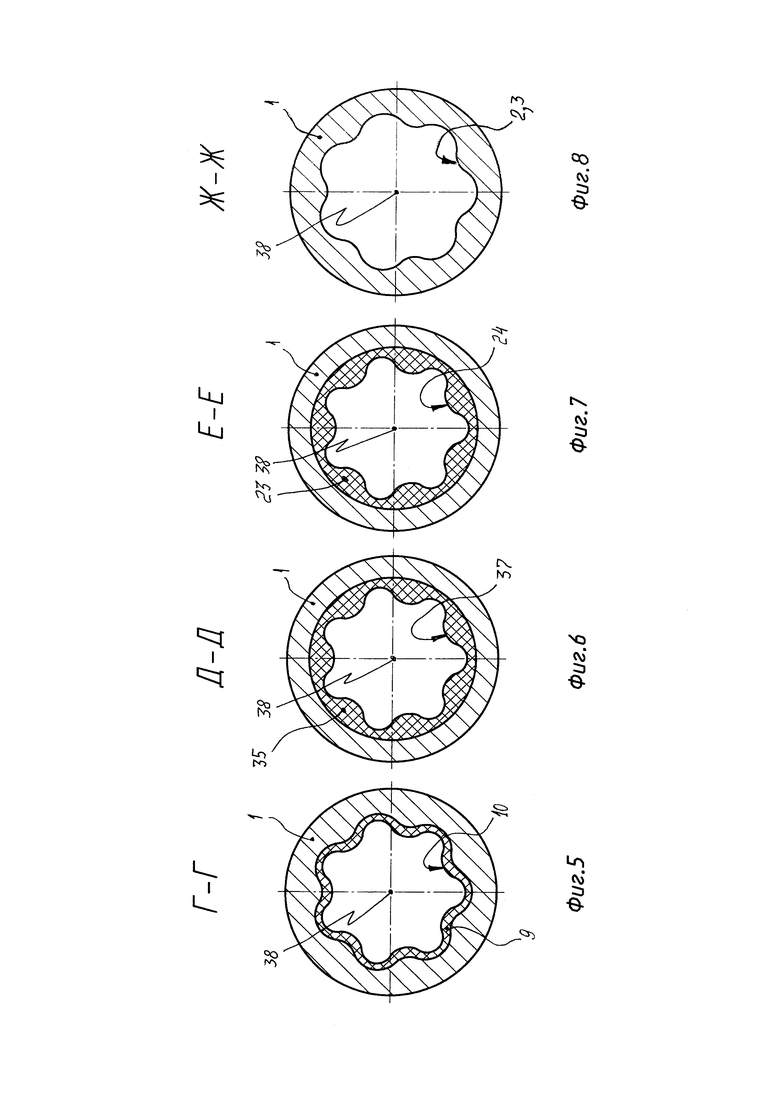

На фиг. 5 показан разрез Г-Г на фиг. 1 поперек корпуса с внутренними винтовыми зубьями и обкладкой из эластомера, число винтовых зубьев обкладки равно 7.

На фиг. 6 изображен разрез Д-Д на фиг. 1 поперек соседнего статорного демпфера из эластомера внутри корпуса, число винтовых зубьев статорного демпфера равно 7.

На фиг. 7 изображен разрез Е-Е на фиг. 1 поперек выходного демпфера из эластомера в демпферной полости в выходной части корпуса, число винтовых зубьев выходного демпфера равно 7.

На фиг. 8 изображен разрез Ж-Ж на фиг. 1 поперек выходной части корпуса, число винтовых зубьев корпуса равно 7.

На фиг. 9 изображен продольный разрез гидравлического двигателя, включающего ротор, установленный с натягом на входном демпфере, обкладке, статорных демпферах и выходном демпфере, все из эластомера внутри корпуса.

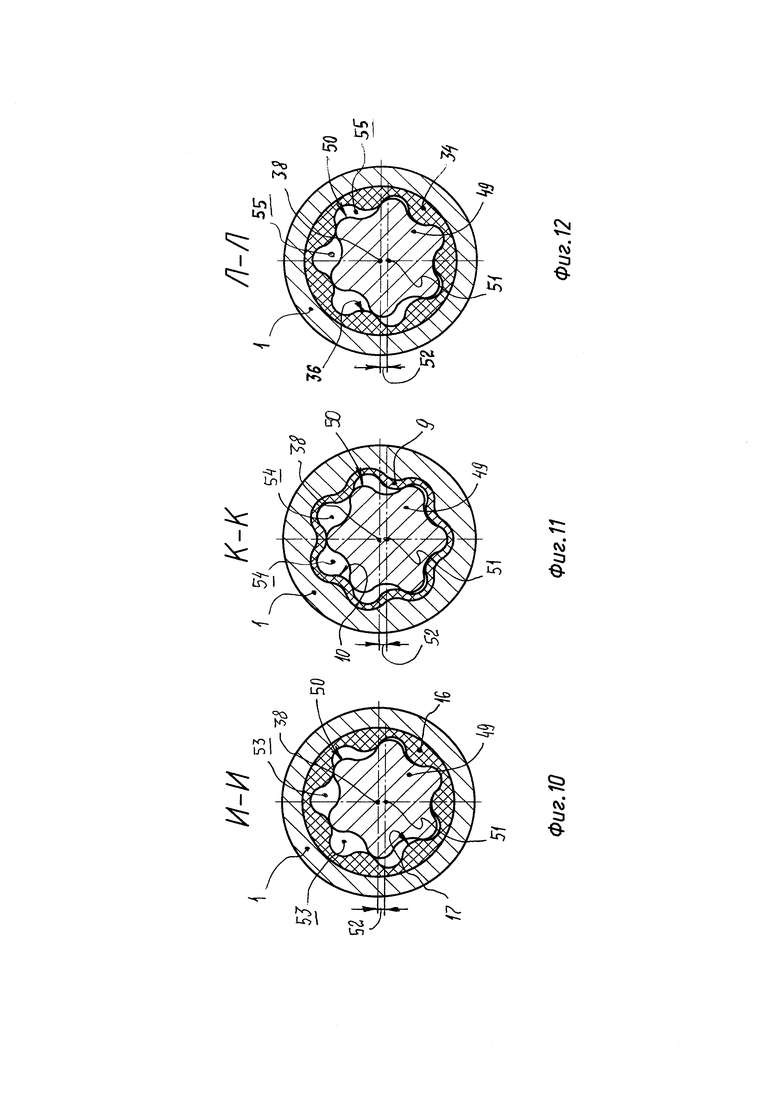

На фиг. 10 изображен разрез И-И на фиг. 9 поперек корпуса двигателя, включающего входной демпфер из эластомера и ротор, отношение чисел зубьев ротор-входной демпфер равно 6/7.

На фиг. 11 изображен разрез К-К на фиг. 9 поперек корпуса двигателя, включающего статор с обкладкой из эластомера и ротор, отношение чисел зубьев ротор-обкладка равно 6/7.

На фиг. 12 изображен разрез Л-Л на фиг. 9 поперек корпуса двигателя, включающего статорный демпфер во внутренней полости корпуса и ротор, отношение чисел зубьев ротор-статорный демпфер равно 6/7.

На фиг. 13 изображен разрез М-М на фиг. 9 поперек корпуса двигателя, включающего соседний статорный демпфер во внутренней полости корпуса и ротор, отношение чисел зубьев ротор-статорный демпфер равно 6/7.

На фиг. 14 изображен разрез Н-Н на фиг. 9 поперек корпуса двигателя, включающего выходной демпфер из эластомера и ротор, отношение чисел зубьев ротор-выходной демпфер равно 6/7.

Статор винтовой героторной гидромашины содержит трубчатый корпус 1 с внутренней поверхностью 2, выполненной с внутренними винтовыми многозаходными зубьями 3, на входном по потоку текучей среды 4 краю 5 трубчатого корпуса 1 выполнена внутренняя коническая трубная резьба 6, например, РКТ154х6,35х1:9,6 СТП 001-2007, на выходном по потоку текучей среды 4 краю 7 трубчатого корпуса 1 выполнена внутренняя коническая трубная резьба 8, например, РКТ154x6,35x1:9,6 СТП 001-2007, а также содержит закрепленную в трубчатом корпусе 1 обкладку 9 из эластомера, например, из резины марки R1 (DE), прилегающую к внутренней поверхности 2 трубчатого корпуса 1, при этом обкладка 9 из эластомера выполнена с внутренними винтовыми многозаходными зубьями 10 и совпадает по форме с внутренними винтовыми многозаходными зубьями 3 в трубчатом корпусе 1, изображено на фиг. 1, 2, 5, 8.

Статор содержит во входной по потоку текучей среды 4 (бурового раствора) части 5 внутри трубчатого корпуса 1 демпферную полость 11, расположенную ниже по потоку 4 от края 12 внутренних винтовых зубьев 3 трубчатого корпуса 1, направленного против потока 4, выполненную в виде кольцевой канавки 13 внутри трубчатого корпуса 1, примыкающей к боковым поверхностям 14 и 15 внутренних винтовых зубьев 3 трубчатого корпуса 1, образованным упомянутой кольцевой канавкой 13, изображено на фиг. 1, 2.

Обкладка 9 из эластомера содержит в упомянутой демпферной полости 11 входной демпфер 16 из эластомера с собственными внутренними винтовыми зубьями 17, примыкающими к внутренним винтовым зубьям 10 обкладки 9 из эластомера, прилегающий к поверхности 13 демпферной полости 11 внутри входной по потоку 4 части 5 трубчатого корпуса 1, с возможностью скрепления с обкладкой 9 из эластомера, а также с поверхностью кольцевой канавки 13 и боковыми поверхностями 14 и 15 внутренних винтовых зубьев 3 трубчатого корпуса 1, образованными упомянутой кольцевой канавкой 13, изображено на фиг. 1, 2, 3, 5.

Статор содержит в выходной по потоку текучей среды 4 (бурового раствора) части 7 трубчатого корпуса 1 демпферную полость 18, расположенную выше по потоку текучей среды 4 от края 19 внутренних винтовых зубьев 3 в трубчатом корпусе 1, направленного по потоку текучей среды 4, выполненную в виде кольцевой канавки 20 внутри трубчатого корпуса 1, примыкающей к боковым поверхностям 21 и 22 внутренних винтовых зубьев 3 трубчатого корпуса 1, образованным упомянутой кольцевой канавкой 20, изображено на фиг. 1, 4, 5, 6.

Обкладка 9 из эластомера содержит в упомянутой демпферной полости 18 выходной демпфер 23 из эластомера с собственными внутренними винтовыми зубьями 24, примыкающими к внутренним винтовым зубьям 10 обкладки 9 из эластомера, прилегающий к поверхности 18 кольцевой канавки 20 внутри трубчатого корпуса 1 и боковым поверхностям 21, 22 внутренних винтовых зубьев 3 трубчатого корпуса 1, образованным упомянутой кольцевой канавкой 20, с возможностью скрепления с обкладкой 9 из эластомера, а также с кольцевой канавкой 20 внутри трубчатого корпуса 1 и боковыми поверхностями 21, 22 внутренних винтовых зубьев 3 трубчатого корпуса 1, образованными упомянутой кольцевой канавкой 20, изображено на фиг. 1, 5, 7, 8.

Трубчатый корпус 1 на длине 25 крепления обкладки 9 из эластомера к внутренним винтовым зубьям 3 трубчатого корпуса 1 содержит ряд внутренних полостей, например, 26 и 27, каждая их которых выполнена в виде кольцевой канавки, например, 28 и 29 на внутренней поверхности 2 трубчатого корпуса 1, примыкающей к боковым поверхностям 30 и 31, а также к боковым поверхностям 32 и 33 соответственно, внутренних винтовых зубьев 3 трубчатого корпуса, образованным упомянутой кольцевой канавкой 28 и 29 соответственно, на внутренней винтовой поверхности 2 трубчатого корпуса 1, а обкладка 9 из эластомера на длине 25 крепления к внутренним винтовым зубьям 3 трубчатого корпуса 1 содержит в каждой из упомянутых внутренних полостей 26 и 27 статорный демпфер 34 и 35 соответственно, из эластомера с внутренними винтовыми зубьями 36 и 37 соответственно, примыкающими к внутренним винтовым зубьям 10 обкладки 9 из эластомера, прилегающий к поверхности внутренних полостей 26 и 27 соответственно, а также к поверхности внутренних полостей 26 и 27 соответственно, кольцевой канавки 28 и 29 соответственно, внутри трубчатого корпуса 1 и боковым поверхностям 30 и 31, а также к боковым поверхностям 32 и 33 соответственно, внутренних винтовых зубьев 3 трубчатого корпуса 1, образованным упомянутой кольцевой канавкой 28 и 29 соответственно, с возможностью скрепления с обкладкой 9 из эластомера, а также с кольцевой канавкой 28 и 29 соответственно, внутри трубчатого корпуса 1 и боковыми поверхностями 30 и 31, а также к боковым поверхностям 32 и 33 соответственно, внутренних винтовых зубьев 3 трубчатого корпуса 1, образованными кольцевой канавкой 28 и 29 соответственно, изображено на фиг. 1, 2, 3, 4, 5, 6, 7, 8.

При этом поз. 38 - центральная продольная ось статора винтового героторного гидравлического двигателя, содержащего упомянутый трубчатый корпус 1, изображено на фиг. 1, 2, 3, 4, 5, 6, 7, 8.

Минимальная длина 25, N обкладки 9 из эластомера и шаг 39, Т винтовой линии каждого внутреннего винтового зуба 3 в трубчатом корпусе 1 связаны соотношением: N=(4,05÷4,35) Т, изображено на фиг. 1.

При этом шаг 39, Т (или ход Pz) винтовой линии каждого внутреннего винтового зуба 3 в трубчатом корпусе 1 равен расстоянию по соосной поверхности между двумя положениями точки, образующей линию винтового зуба 3 в трубчатом корпусе 1, соответствующими ее полному обороту вокруг оси зубчатого колеса, например, вокруг центральной продольной оси 38 трубчатого корпуса 1, а также обкладки 9 из эластомера, закрепленной в трубчатом корпусе 1, показано, например, в ГОСТ 16530-83, стр. 17.

Расстояние 40, L между статорными демпферами, например, 34 и 35 из эластомера с внутренними винтовыми зубьями 36 и 37 соответственно, примыкающими к внутренним винтовым зубьям 10 обкладки 9 из эластомера, прилегающими к поверхности кольцевой канавки 28 и 29 соответственно, внутри трубчатого корпуса 1 и боковым поверхностям 30, 31 и 32, 33, соответственно, внутренних винтовых зубьев 3 корпуса 1, образованным упомянутой кольцевой канавкой 28 и 29 соответственно, и шаг 39 Т винтовой линии каждого внутреннего винтового зуба 3 в трубчатом корпусе 1, связаны соотношением: L=(0,75÷1,25) Т, изображено на фиг. 1.

Статор содержит во входной по потоку текучей среды 4 части 5 трубчатого корпуса 1 пояс 41 пониженной жесткости, характеризующийся выполнением стенки 42 трубчатого корпуса 1 уменьшенной толщиной 43, расположенным между краем 12 внутренних винтовых зубьев 3 трубчатого корпуса 1, направленных против потока текучей среды 4, и полным последним витком 44 внутренней резьбы 6 во входной по потоку текучей среды 4 части 5 трубчатого корпуса 1, изображено на фиг. 1, 2.

В выходной по потоку текучей среды 4 части 7 трубчатого корпуса 1 статор содержит пояс 45 пониженной жесткости, характеризующийся выполнением стенки 46 трубчатого корпуса 1 уменьшенной толщиной 47, расположенный между краем 19 внутренних винтовых зубьев 3 трубчатого корпуса 1, направленных по потоку текучей среды 4, и полным последним витком 47 внутренней резьбы 8 в выходной по потоку текучей среды 4 части 7 трубчатого корпуса 1, изображено на фиг. 1, 8.

Отношение уменьшенной толщины 43 стенки 42 трубчатого корпуса 1 во входной по потоку текучей среды 4 части 5 трубчатого корпуса 1, а также уменьшенной толщины 47 стенки 46 трубчатого корпуса 1 в выходной по потоку текучей среды 4 части 7 трубчатого корпуса 1 к наружному диаметру 48 трубчатого корпуса 1 составляет 0,05÷0,09, изображено на фиг. 1, 2, 8.

Статор с одинаковой толщиной обкладки 9 из эластомера (R-Wall) входит в модуль винтового забойного двигателя для бурения нефтяных скважин, включающего также шпиндельную секцию, карданный вал, регулятор угла перекоса между двигателем и шпиндельной секцией, и долото (не изображенные), при этом в состав двигателя входит ротор 49, имеющий винтовые многозаходные зубья 50, число 6 зубьев 50 ротора 49 на единицу меньше числа 7 зубьев 10 обкладки 9, зубьев 17 входного демпфера 16, зубьев 36 статорного демпфера 34, зубьев 37 статорного демпфера 35, а также зубьев 24 выходного демпфера 23, все из эластомера, при этом поз. 51 - центральная продольная ось ротора 49, поз. 52 - величина эксцентриситета ротора 49, установленного в обкладке 9 внутри трубчатого корпуса 1, во входном демпфере 16, в статорных демпферах 34, 35, а также в выходном демпфере 23, все из эластомера, все скрепленные, соответственно, с внутренней поверхностью 2 трубчатого корпуса 1 и демпферными полостями 11, 26, 27, 18, изображено на фиг. 1, 3, 4, 5, 6, 7, 9, 10, 11, 12, 13, 14.

Твердость обкладки 9, входного и выходного демпферов 16 и 23 соответственно, а также статорных демпферов 34, 35, все из эластомера, например, из резины марки R1 (DE), составляет 77±3 ед. Шор А.

Кроме того, поз. 53 - многозаходные, перемещающиеся по потоку текучей среды 4 камеры между зубьями 50 ротора 49 и зубьями 17 входного демпфера 16 из эластомера, поз. 54 - многозаходные, перемещающиеся по потоку текучей среды 4 камеры между зубьями 50 ротора 49 и зубьями 10 обкладки 9 из эластомера, поз. 55 - многозаходные, перемещающиеся по потоку текучей среды 4 камеры между зубьями 50 ротора 49 и зубьями 36 статорного демпфера 34 из эластомера, поз. 56 - многозаходные, перемещающиеся по потоку текучей среды 4 камеры между зубьями 50 ротора 49 и зубьями 37 статорного демпфера 35 из эластомера, поз. 57 - многозаходные перемещающиеся по потоку текучей среды 4 камеры между зубьями 50 ротора 49 и зубьями 24 выходного демпфера 23 из эластомера, изображено на фиг. 9, 10, 11, 12, 13, 14.

Гидравлические двигатели с перемещающимися по потоку текучей среды, изолированными друг от друга камерами, содержат ротор, который вращается внутри статора под воздействием насосной подачи текучей среды (бурового раствора). Эти двигатели в данной области техники называют гидравлическими винтовыми забойными двигателями. Буровой раствор, находящийся под давлением, например, 25÷35 МПа, по колонне бурильных труб подается в двигатель по бурильной колонне, поступает во множество изолированных друг от друга камер, образованных между ротором и обкладкой из эластомера в статоре, проходит через указанные камеры, и приводит во вращение ротор, в результате возникает крутящий момент на роторе. Результирующий крутящий момент передается через карданный вал на вал шпинделя и долото, осуществляя бурение скважины.

Конструкция статора при ее использовании в винтовом забойном двигателе для бурения нефтяных скважин работает следующим образом: поток бурового раствора 4 под давлением, например, 25÷35 МПа по колонне бурильных труб подается в многозаходные, перемещающиеся по потоку текучей среды 4 камеры 53 между зубьями 50 ротора 49 и зубьями 17 входного демпфера 16 из эластомера, при этом поток бурового раствора 4 поступает в многозаходные, перемещающиеся по потоку текучей среды 4 камеры 54 между зубьями 50 ротора 49 и зубьями 10 обкладки 9 из эластомера, при этом поток бурового раствора 4 поступает в многозаходные, перемещающиеся по потоку текучей среды 4 камеры 55 между зубьями 50 ротора 49 и зубьями 36 статорного демпфера 34 из эластомера, при этом поток бурового раствора 4 поступает в многозаходные, перемещающиеся по потоку текучей среды 4 камеры 56 между зубьями 50 ротора 49 и зубьями 37 статорного демпфера 35 из эластомера, при этом поток бурового раствора 4 поступает в многозаходные перемещающиеся по потоку текучей среды 4 камеры 57 между зубьями 50 ротора 49 и зубьями 24 выходного демпфера 23 из эластомера, образует область высокого давления и вращающий момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 49 внутри входного демпфера 16 из эластомера с внутренними винтовыми зубьями 17 во входной по потоку 4 текучей среды - бурового раствора части 5 трубчатого корпуса 1, обкладки 9 из эластомера с внутренними винтовыми зубьями 10, закрепленной в трубчатом корпусе 1, статорного демпфера 34 с внутренними винтовыми зубьями 36, закрепленной в трубчатом корпусе 1, статорного демпфера 35 с внутренними винтовыми зубьями 37, закрепленной в трубчатом корпусе 1, а также выходного демпфера 23 из эластомера с внутренними винтовыми зубьями 24 в выходной по потоку 4 части 7 трубчатого корпуса 1, изображено на фиг. 9, 10, 11, 12, 13, 14.

Многозаходные камеры 53 между зубьями 50 ротора 49 и зубьями 17 входного демпфера 16 из эластомера, многозаходные камеры 54 между зубьями 50 ротора 49 и зубьями 10 обкладки 9 из эластомера, многозаходные камеры 55 между зубьями 50 ротора 49 и зубьями 36 статорного демпфера 34 из эластомера, многозаходные камеры 56 между зубьями 50 ротора 49 и зубьями 37 статорного демпфера 35 из эластомера, многозаходные камеры 57 между зубьями 50 ротора 49 и зубьями 24 выходного демпфера 23 из эластомера имеют переменный объем и периодически перемещаются по потоку текучей среды - бурового раствора 4, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов.

Планетарно-роторное вращение ротора 49 внутри зубьев 17 входного демпфера 16 из эластомера, зубьев 10 обкладки 9 из эластомера, зубьев 36 статорного демпфера 34 из эластомера, зубьев 37 статорного демпфера 35 из эластомера, а также внутри зубьев 24 выходного демпфера 23 из эластомера передает крутящий момент (в противоположном направлении) через приводной (карданный) вал, вал шпиндельной секции, на долото, закрепленное в муфтовой резьбе вала шпиндельной секции (не изображенные), осуществляя бурение скважины.

В режиме максимальной мощности частота вращения вала шпиндельной секции и долота составляет, например, (1,8÷2,5) с-1; момент силы на валу шпиндельной секции составляет (9÷14)кН⋅м; перепад давления (межвиткового, на зубьях обкладки из эластомера в корпуса 1) в режиме максимальной мощности составляет 17÷28 МПа; максимальная осевая нагрузка (на долото) составляет 250 кН.

Винтовые зубья 17 входного демпфера 16 из эластомера во входной по потоку 4 текучей среды - бурового раствора части 5 трубчатого корпуса 1, винтовые зубья 10 обкладки 9 из эластомера, винтовые зубья 36 статорного демпфера 34 из эластомера, винтовые зубья 37 статорного демпфера 35 из эластомера, а также винтовые зубья 24 выходного демпфера 23 из эластомера в выходной по потоку 4 текучей среды части 7 трубчатого корпуса 1 подвергаются сложной деформации и изгибу при планетарно-роторном вращении ротора 49 внутри входного демпфера 16 из эластомера во входной по потоку 4 текучей среды - бурового раствора части 5 трубчатого корпуса 1, обкладки 9 из эластомера, винтовых зубьев 36 статорного демпфера 34 из эластомера, винтовых зубьев 37 статорного демпфера 35 из эластомера, а также винтовых зубьев 24 выходного демпфера 23 из эластомера в выходной по потоку 4 текучей среды части 7 трубчатого корпуса 1.

В заявляемой конструкции за счет того, что трубчатый корпус 1 на длине 25 крепления обкладки 9 из эластомера к внутренним винтовым зубьям 3 трубчатого корпуса 1 содержит ряд внутренних полостей, например, 26 и 27, каждая их которых выполнена в виде кольцевой канавки, например, 28 и 29 на внутренней поверхности 2 трубчатого корпуса 1, примыкающей к боковым поверхностям 30 и 31, а также к боковым поверхностям 32 и 33 соответственно, внутренних винтовых зубьев 3 трубчатого корпуса, образованным упомянутой кольцевой канавкой 28 и 29 соответственно, на внутренней винтовой поверхности 2 трубчатого корпуса 1, а обкладка 9 из эластомера на длине 25 крепления к внутренним винтовым зубьям 3 трубчатого корпуса 1 содержит в каждой из упомянутых внутренних полостей 26 и 27 статорный демпфер 34 и 35 соответственно, из эластомера с внутренними винтовыми зубьями 36 и 37 соответственно, примыкающими к внутренним винтовым зубьям 10 обкладки 9 из эластомера, прилегающий к поверхности внутренних полостей 26 и 27 соответственно, а также к поверхности внутренних полостей 26 и 27 соответственно, кольцевой канавки 28 и 29 соответственно, внутри трубчатого корпуса 1 и боковым поверхностям 30 и 31, а также к боковым поверхностям 32 и 33 соответственно, внутренних винтовых зубьев 3 трубчатого корпуса 1, образованным упомянутой кольцевой канавкой 28 и 29 соответственно, с возможностью скрепления с обкладкой 9 из эластомера, а также с кольцевой канавкой 28 и 29 соответственно, внутри трубчатого корпуса 1 и боковыми поверхностями 30 и 31, а также к боковым поверхностям 32 и 33 соответственно, внутренних винтовых зубьев 3 трубчатого корпуса 1, образованными кольцевой канавкой 28 и 29 соответственно, обеспечиваются зоны повышенной сдвиговой прочности, обеспечивается уменьшение градиента температуры при выделении тепла внутри материала зубьев из эластомера, улучшается отвод внутреннего тепла из входного демпфера 16 из эластомера, обкладки 9 из эластомера, из статорных демпферов 34, 35 из эластомера, а также выходного демпфера 23 из эластомера к потоку текучей среды 4 внутри трубчатого корпуса 1, а также сквозь стенки трубчатого корпуса 1 к буровому раствору с внешней стороны трубчатого корпуса 1 (затрубного пространства), поток которого направлен от забоя (от долота) к устью скважины.

При этом повышаются упруго-прочностные свойства эластомера в конструкции: усталостная выносливость при знакопеременном изгибе с вращением (ГОСТ 10952-75), остаточная деформация и усталостная выносливость при многократном сжатии (ГОСТ 20418-75), температурный предел хрупкости (ГОСТ 7912-74), истирание при скольжении (ГОСТ 426-77), вследствие этого предотвращаются растрескивания, отслоения и вырывы кусков обкладки из эластомера в корпусе статора на длине крепления обкладки из эластомера к внутренним винтовым зубьям трубчатого корпуса за счет повышения усталостной выносливости обкладки из эластомера при многократном сжатии, прочности скрепления обкладки из эластомера с корпусом статора, а также улучшенного теплоотвода внутреннего тепла от обкладки из эластомера к потоку бурового раствора внутри корпуса и сквозь стенки корпуса к потоку бурового раствора с выбуренной породой в затрубном пространстве, при этом предотвращается закупорка промывочного узла бурового долота, устраняется основной отказ компоновки низа бурильной колонны (КНБК) при бурении скважин по причине - "резина в долоте", вследствие этого требуемый интервал скважины может быть добурен до конца, повышается наработка на отказ, обеспечиваются существенные экономические преимущества заявляемой конструкции.

В заявляемой конструкции за счет того, что минимальная длина 25, N обкладки 9 из эластомера и шаг 39, Т винтовой линии каждого внутреннего винтового зуба 3 в трубчатом корпусе 1 связаны соотношением: N=(4,05÷4,35) Т, при этом расстояние 40, L между статорными демпферами, например, 34 и 35 из эластомера с внутренними винтовыми зубьями 36 и 37 соответственно, примыкающими к внутренним винтовым зубьям 10 обкладки 9 из эластомера, прилегающими к поверхности кольцевой канавки 28 и 29 соответственно, внутри трубчатого корпуса 1 и боковым поверхностям 30, 31 и 32, 33, соответственно, внутренних винтовых зубьев 3 корпуса 1, образованным упомянутой кольцевой канавкой 28 и 29 соответственно, и шаг 39 Т винтовой линии каждого внутреннего винтового зуба 3 в трубчатом корпусе 1, связаны соотношением: L=(0,75÷1,25) Т, обеспечивается улучшение проходимости, т.е. уменьшение сопротивления и напряжений в компоновке низа бурильной колонны при использовании в гидравлическом забойном двигателе, по существу, путем изгиба трубчатого корпуса при прохождении через радиусные участки ствола скважины в условиях интенсивного трения по стволу скважины, а также снижения вероятности образования усталостных трещин по краям трубчатого корпуса, а также за счет повышения усталостной выносливости обкладки из эластомера при многократном сжатии, прочности скрепления обкладки из эластомера с корпусом статора, а также улучшенного теплоотвода внутреннего тепла от обкладки из эластомера к потоку бурового раствора внутри корпуса и сквозь стенки корпуса к потоку бурового раствора с выбуренной породой в затрубном пространстве при меньшем уровне контактных нагрузок в зоне максимальных скоростей скольжения, а также за счет синхронизации работы многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки.

В заявляемой конструкции за счет того, что статор содержит во входной по потоку текучей среды 4 части 5 трубчатого корпуса 1 пояс 41 пониженной жесткости, характеризующийся выполнением стенки 42 трубчатого корпуса 1 уменьшенной толщиной 43, расположенным между краем 12 внутренних винтовых зубьев 3 трубчатого корпуса 1, направленных против потока текучей среды 4, и полным последним витком 44 внутренней резьбы 6 во входной по потоку текучей среды 4 части 5 трубчатого корпуса 1, при этом в выходной по потоку текучей среды 4 части 7 трубчатого корпуса 1 статор содержит пояс 45 пониженной жесткости, характеризующийся выполнением стенки 46 трубчатого корпуса 1 уменьшенной толщиной 47, расположенный между краем 19 внутренних винтовых зубьев 3 трубчатого корпуса 1, направленных по потоку текучей среды 4, и полным последним витком 47 внутренней резьбы 8 в выходной по потоку текучей среды 4 части 7 трубчатого корпуса 1, при этом отношение уменьшенной толщины 43 стенки 42 трубчатого корпуса 1 во входной по потоку текучей среды 4 части 5 трубчатого корпуса 1, а также уменьшенной толщины 47 стенки 46 трубчатого корпуса 1 в выходной по потоку текучей среды 4 части 7 трубчатого корпуса 1 к наружному диаметру 48 трубчатого корпуса 1 составляет 0,05÷0,09, обеспечивается повышение точности проходки наклонных и горизонтальных скважин, повышение темпа набора параметров кривизны скважин, а также улучшение проходимости, т.е. уменьшение сопротивления и напряжений в компоновке низа бурильной колонны при использовании в гидравлическом забойном двигателе за счет уменьшения жесткости трубчатого корпуса, что обеспечивает изгиб трубчатого корпуса при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30÷300 м, в условиях интенсивного трения по стволу скважины.

Изобретение повышает надежность и ресурс при использовании в гидравлическом забойном двигателе для бурения изогнутых скважин, в котором трубчатый корпус статора выполнен с одинаковой толщиной обкладки из эластомера (R-Wall), путем повышения усталостной выносливости, абразивной стойкости, упругости и герметичности уплотнения рабочей пары: ротор-обкладка из эластомера в статоре, предотвращения растрескивания, отслоения и вырывов кусков обкладки из эластомера в корпусе статора на длине крепления обкладки из эластомера к внутренним винтовым зубьям корпуса за счет повышения прочности скрепления обкладки из эластомера с корпусом статора, а также улучшенного теплоотвода внутреннего тепла от обкладки из эластомера к потоку бурового раствора внутри корпуса и сквозь стенки корпуса к потоку бурового раствора с выбуренной породой в затрубном пространстве, за счет этого предотвращается закупорка промывочного узла бурового долота, вследствие этого требуемый интервал скважины может быть добурен до конца, повышается наработка на отказ, обеспечиваются экономические преимущества заявляемой конструкции.

Изобретение повышает также точность проходки наклонных и горизонтальных скважин, темп набора параметров кривизны скважин, а также улучшает проходимость, т.е. уменьшает сопротивления и напряжения в компоновке низа бурильной колонны за счет уменьшения жесткости корпуса, обеспечения изгиба корпуса при прохождении через радиусные участки ствола скважины в условиях интенсивного трения по стволу скважины, а также снижает вероятность образования усталостных трещин по краям корпуса при наработке ресурса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2018 |

|

RU2689014C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652725C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2019 |

|

RU2723595C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2018 |

|

RU2688824C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652724C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2318135C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2327025C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2022 |

|

RU2805348C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2710338C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669438C1 |

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважине. Статор винтовой героторной гидромашины содержит трубчатый корпус 1 с внутренней поверхностью с внутренними винтовыми многозаходными зубьями, обкладку 9 из эластомера, выполненную с внутренними винтовыми многозаходными зубьями. Корпус 1 на длине 25 крепления обкладки 9 содержит ряд внутренних полостей 26 и 27, каждая их которых выполнена в виде кольцевой канавки 28 и 29 на поверхности корпуса 1, примыкающей к боковым поверхностям 30 и 31 зубьев корпуса 1, образованным канавкой 28 и 29 на поверхности корпуса 1. Обкладка 9 на длине 25 крепления к зубьям корпуса 1 содержит в каждой из полостей 26 и 27 статорный демпфер 34 и 35 из эластомера с внутренними винтовыми зубьями, примыкающими к зубьям обкладки 9, прилегающий к поверхности кольцевой канавки 28 и 29 внутри корпуса 1 и боковым поверхностям 32 и 33 зубьев корпуса 1, образованным канавкой 28 и 29 с возможностью скрепления с обкладкой 9, а также с канавкой 28 и 29 внутри корпуса 1 и поверхностями 30 и 31. Внутренние винтовые зубья демпфера 34 и 35 также примыкают к поверхностям 32 и 33 зубьев корпуса 1. Изобретение направлено на повышение ресурса и надежности гидромашины. 3 з.п. ф-лы, 14 ил.