Изобретение относится к трубопроводному транспорту и может быть использовано для автоматического контроля технологического процесса транспортировки жидкости и газа, например для контроля и управления блоком электроприводных задвижек на участках нефтепроводов, газопроводов, водоводов, расположенных в труднодоступной местности.

Известен способ контроля состояния магистрального газопровода и режимов его работы, включающий последовательные измерения параметров, характеризующих процесс транспортировки в контролируемых узлах газопровода, сравнение каждого измеренного значения параметра с его предельными уставками, выдачу сообщения при возникновении или исчезновении нарушения любой предельной уставки и переход к измерению следующего параметра, где каждое измеренное значение параметра запоминают и дополнительно сравнивают с режимными уставками (А.с. №1390476, F17/D 5/02, приоритет от 26.03.86 г., оп. 23.04.88. Бюл. №15).

Недостатком данного способа является его низкая эффективность контроля.

Наиболее близким является способ контроля и регулирования режима работы трубопровода для транспорта жидкости или газа, включающий сбор информации о параметрах системы, передачу, прием и обработку ее, запись данных, выработку сигнала на исполнительные механизмы (Пат. №1839706, F17D 5/00, приоритет от 24.12.90 г., оп. 30.12.93 г., Бюл. №48-47, прототип).

Недостатком данного способа является его низкая эффективность контроля.

Известен магистральный трубопровод, содержащий установленные на трассе трубопровода задвижки с приводами, разделяющие трассу на отдельные участки, на каждом из которых установлены датчики, причем контакты реле датчиков расхода и давления включены последовательно в электрическую цепь, при этом электрическая цепь выработки сигнала управления для каждого участка связана с приводом задвижки, расположенной на входе участка (а.с. №1651015, F17D 5/02, приоритет от 27.03.80 г., оп. 23.05.91 г., Бюл. №19)

Недостатком указанного технического решения является его невысокая надежность работы.

Наиболее близкой является система контроля и регулирования режима работы трубопровода, содержащая узел средств измерений, приемно-передающую аппаратуру, источник питания и центральный диспетчерский пункт с записывающим устройством (Пат. №1839706, F17D 5/00, приоритет от 24.12.90 г., оп. 30.12.93 г. Бюл. №48-47, прототип).

Недостатком указанной системы является ее невысокая надежность работы.

Предлагаемые способ контроля и регулирования режима работы трубопровода и система для его осуществления лишены приведенных выше недостатков и позволяют, не требуя больших материальных и людских затрат, повысить безопасность эксплуатации трубопровода, предотвратить аварийные ситуации на нем, повысить достоверность контроля, экологию и эффективность управления.

Поставленная цель достигается тем, что система контроля и регулирования режима работы трубопровода содержит узел средств измерений, приемно-передающую аппаратуру, источник питания и центральный диспетчерский пункт с записывающим устройством, узел электроприводных задвижек, микропроцессорный контроллер, выход которого подключен к входу узла электроприводных задвижек, а в качестве источника питания используют автономный комбинированный источник питания.

Причем записывающее устройство представляет собой ЭВМ с программным обеспечением, а в качестве датчика измеряемых параметров используют датчик давления, датчик температуры, датчик расхода и автономный комбинированный источник питания представляет собой сочетание химического и электромеханического источников.

Способ контроля и регулирования режима работы трубопровода включает сбор информации о параметрах системы, запись данных, передачу, прием, ее обработку, выработку сигнала на исполнительные механизмы, контроль обработанной информации о параметрах системы на центральном диспетчерском пункте, кроме того, сбор информации о параметрах системы, ее обработку и выработку сигнала на исполнительные механизмы производят в микропроцессорном контроллере, а обработку информации о параметрах системы осуществляют с выделения аварийных отклонений параметров системы, в качестве сигнала используют управляющий сигнал и в качестве исполнительных механизмов используют автономный комбинированный источник питания и узел электроприводных задвижек.

При этом выделение аварийных отклонений параметров в микропроцессорном контроллере осуществляют посредством программного обеспечения, прием и передачу информации о параметрах системы осуществляют с помощью радиомодема, а обработку информации о параметрах системы осуществляют путем сравнения измеряемых параметров с предельными уставками этих параметров с помощью программного обеспечения.

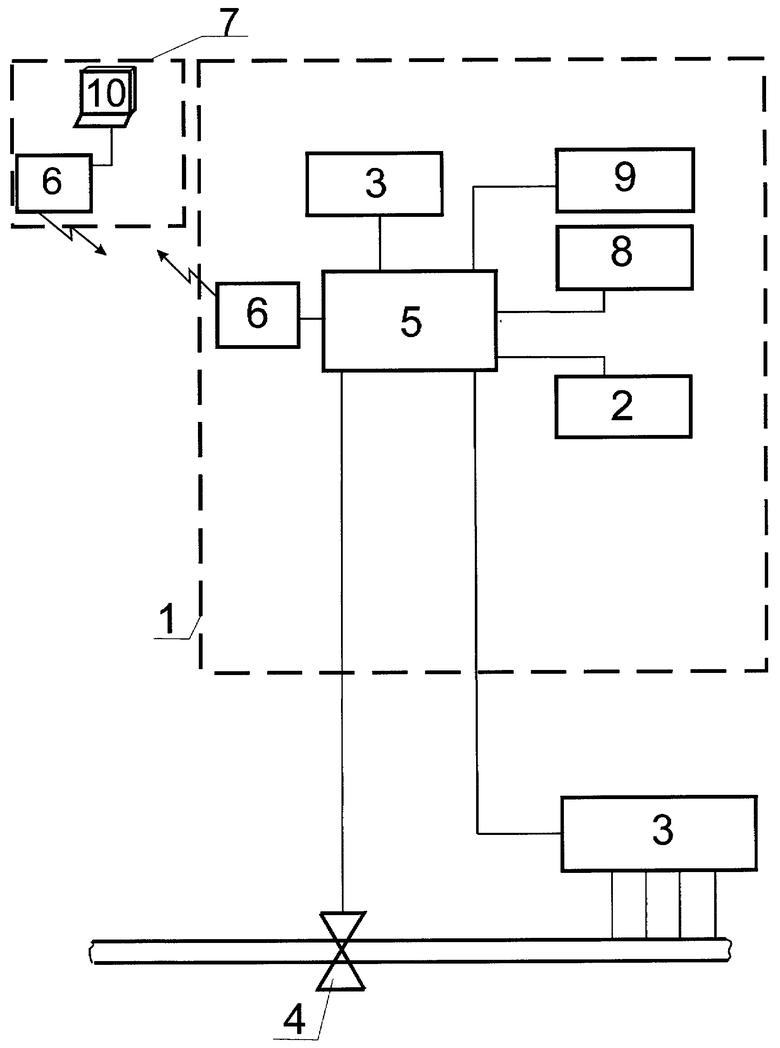

На чертеже представлена схема системы контроля и регулирования режима работы трубопровода.

Система контроля и регулирования режима работы трубопровода (далее по тексту - система) содержит защитный кожух 1 в виде блок-бокса контейнерного типа, автономный комбинированный источник питания 2 с емкостью для топлива, узел средств измерений 3, узел электроприводных задвижек 4, микропроцессорный контроллер 5 с программным обеспечением, приемно-передающую аппаратуру 6, которая представляет собой радиомодем, и центральный диспетчерский пункт 7.

Блок-бокс 1 контейнерного типа выполнен в антивандальном исполнении, в котором размещены микропроцессорный контроллер 5, узел средств измерений 3, система поддержания микроклимата 8, представляющая собой обогреватель или несколько обогревателей, система безопасности 9, включающая систему пожарной безопасности и систему контроля несанкционированного доступа в виде замкнутой электрической цепи, работающей на разрыв, радиомодем 6 и автономный комбинированный источник питания 2 с емкостью для топлива.

Микропроцессорный контроллер 5 соединен с узлом средств измерений 3 и узлом электроприводных задвижек 4, установленными на контролируемом участке трубопровода. Причем выход микропроцессорного контроллера 5 подключен к входу узла электроприводных задвижек 4.

Кроме того, микропроцессорный контроллер 5 соединен с узлом средств измерений 3, системой безопасности 9, системой поддержания микроклимата 8, радиомодемом 6 и автономным комбинированным источником питания 2, расположенными внутри блок-бокса 1.

Микропроцессорный контроллер 5 осуществляет управление узлами и оборудованием, расположенными как внутри блок-бокса, так и на контролируемом участке трубопровода, посредством программного обеспечения, а для реализации заданных ему функций имеет необходимые входы и выходы.

Иными словами сбор информации о технологических параметрах системы, ее обработку и выработку управляющего сигнала на исполнительные механизмы (автономный комбинированный источник питания 2 и узел электроприводных задвижек 4) производят в микропроцессорном контроллере 5.

Информационная связь (прием и передача информации) между микропроцессорным контроллером 5 и центральным диспетчерским пунктом 7 осуществляется посредством радиомодема 6, а связь между остальными узлами и оборудованием - по проводной - кабельной линии связи.

Узел средств измерений 3 состоит из первичных средств измерений, представляющих собой датчик или несколько датчиков, преобразователя сигнала и установлен как внутри блок-бокса 1, так и на контролируемом участке трубопровода. Выход узла средств измерений 3 соединен с входом микропроцессорного контроллера 5.

Например, датчики температуры среды размещения оборудования и/или узлов, давления транспортируемой среды, ее температуры и расхода.

По показаниям датчика или нескольких датчиков осуществляют контроль за состоянием транспортной системы (трубопровода и текущая в нем среда), защитного кожуха 1, узлов и оборудования, расположенного внутри него.

Таким образом, в качестве информации о параметрах системы используют данные контроля за состоянием самого трубопровода, текущей в нем среды, защитного кожуха 1, узлов и оборудования, расположенного как внутри него, так и на контролируемом участке трубопровода, например, контроль за целостностью защитного кожуха 1, трубопровода, за давлением текущей в нем среды.

Преобразователь сигнала представляет собой источники питания первичных средств измерений и электронные блоки нормирования - преобразования нестандартных сигналов, поступающих с первичных средств измерений, в унифицированные сигналы.

Автономный комбинированный источник питания 2 с емкостью для топлива представляет собой сочетание химического (аккумуляторные батареи) и электромеханического (дизель-генераторная установка) источников.

Емкость для топлива представляет собой топливный бак, который рассчитывается из требований автономной работы системы не менее 7-8 месяцев. Ориентировочный запас топлива при этом составляет 3-4 м3.

Использование в автономном комбинированном источнике питания 2 аккумуляторных батарей позволяет дизель-генераторной установке работать периодически, тем самым свести к минимуму потребление топлива.

Постоянно подключенными к аккумуляторным батареям остаются узел средств измерений 3, радиомодем 6 и микропроцессорный контроллер 5.

Питание узла электроприводных задвижек 4, системы поддержания микроклимата 8 и подзарядка аккумуляторных батарей всегда осуществляется от дизель-генераторной установки автономного комбинированного источника питания 2.

Центральный диспетчерский пункт 7 включает в себя приемно-передающую аппаратуру 6, которая представляет собой радиомодем, и записывающее устройство 10 в виде ЭВМ с программным обеспечением, с помощью которых осуществляет прием и передачу информации, запись данных и контроль обработанной информации о параметрах, поступающей с микропроцессорного контроллера 5.

Система реализует предлагаемый способ контроля и регулирования режима работы трубопровода (далее по тексту - способ).

Способ осуществляется следующим образом.

Блок-бокс 1 располагают вблизи контролируемого участка трубопровода.

Во время работы транспортной системы узел электроприводных задвижек 4 открыт и датчиками узла средств измерений 3 измеряются сигналы технологических параметров, например давления, температуры, расхода, в текущем рабочем режиме.

В процессе транспортирования текущей среды (нефти, газа) по трубопроводу осуществляют сбор информации о параметрах транспортной системы, т.е. контролируемая информация о технологических параметрах транспортной системы передается от узла средств измерений 3 (с датчика или датчиков через преобразователь сигнала) в микропроцессорный контроллер 5 для ее обработки с помощью программного обеспечения.

При этом обработку информации о параметрах транспортной системы осуществляют в микропроцессорном контроллере 5 с выделением аварийных отклонений параметров с помощью программного обеспечения.

Одновременно с процессом обработки технологических параметров транспортной системы микропроцессорным контроллером 5 осуществляется и процесс обработки технологических параметров защитного кожуха 1, узлов и вспомогательного оборудования, например целостности защитного кожуха 1, пожарной безопасности и температурного режима внутри него. Для этого посредством датчиков узла средств измерений 3, установленных внутри защитного кожуха 1, осуществляется сбор информации о контролируемых технологических параметрах, таких как температуры внутри защитного кожуха 1, уровня заряда аккумуляторных батарей автономного комбинированного источника питания 2, которая поступает в микропроцессорный контроллер 5 для ее обработки с помощью программного обеспечения.

Вся информация, полученная микропроцессорным контроллером 5 в процессе сбора информации о параметрах системы, им же и обрабатывается, т.е. сравниваются измеряемые параметры с предельными уставками этих технологических параметров. При этом предельные уставки заранее загружены в память микропроцессорного контроллера 5 с центрального диспетчерского пункта 7.

Кроме этого в файле текущих или аварийных ситуаций фиксируется, т.е. записывается и запоминается как само значение контролируемого технологического параметра, так и время события, и далее передается на центральный диспетчерский пункт 7 в виде регламентных сообщений, например, «я живой», где принятая информация о параметрах системы также записывается, запоминается и осуществляется контроль за обработанной микропроцессорным контроллером 5 информацией о параметрах системы.

Процесс сравнивания значений контролируемых технологических параметров с его предельными уставками микропроцессорным контроллером 5 осуществляется для каждого измеренного значения технологического параметра в отдельности.

В результате сравнения в микропроцессорном контроллере 5 формируется - вырабатывается сигнал на исполнительные механизмы, который управляет ими, т.е. управляющий сигнал.

В качестве исполнительных механизмов используют:

узел электроприводных задвижек 4 (закрыть, открыть),

автономный комбинированный источник питания 2 (запуск дизель-генераторной установки, зарядка аккумуляторных батарей),

система поддержания микроклимата (включить, выключить).

Например, отслеживая состояние аккумуляторных батарей автономного комбинированного источника питания 2, микропроцессорный контроллер 5 управляет их зарядкой посредством выработки управляющего сигнала на дизель-генераторную установку автономного комбинированного источника питания 2, а при значении параметра температуры внутри блок-бокса 1 ниже заданного микропроцессорный контроллер 5 вырабатывает управляющий сигнал на автономный комбинированный источник питания 2, в котором запускается дизель-генераторная установка. При достижении заданного значения контролируемого параметра температуры микропроцессорный контроллер 5 снова вырабатывает управляющий сигнал и дизель-генераторная установка останавливается.

Кроме этого, постоянно под контролем программного обеспечения микропроцессорного контроллера 5 находится система безопасности 9 блок-бокса 1, осуществляющая, например, контроль за утечкой из емкости для топлива. В случае выхода контролируемого параметра за заданную предельную величину уставки микропроцессорный контроллер 5 вырабатывает соответствующий управляющий сигнал на исполнительный механизм, например, на автономный комбинированный источник питания 2, и отключает силовые цепи в блок-боксе 1.

Также микропроцессорный контроллер 5 обеспечивает несколько уровней защиты от ложного или некорректного срабатывания узла электроприводных задвижек 4.

При выявлении в процессе сравнения значений технологических параметров отклонений от заданного предельного значения уставки эта аварийная информация также фиксируется программным обеспечением микропроцессорного контроллера 5, как само значение, так и время события, и передается на центральный диспетчерский пункт 7, в том числе и в виде запроса для определения контролируемой ситуации.

Вся собранная микропроцессорным контроллером 5 информация о параметрах системы с датчиков 3 формируется для передачи на центральный диспетчерский пункт 7, согласно протокола обмена, в виде файла для передачи информации о состоянии как внутри защитного кожуха 1, так и самого трубопровода и текущей в нем среды.

Передача информации о параметрах системы с микропроцессорного контроллера 5 и прием ее на центральном диспетчерском пункте 7 осуществляется как в обычном текущем режиме (в защитном кожухе 1 и в транспортной системе), так и в виде запроса для получения подтверждения аварийной ситуации в транспортной системе. Кроме того, запрос для получения подтверждения аварийной ситуации или для уточнения полученной информации может поступать как с центрального диспетчерского пункта 7 на микропроцессорный контроллер 5, так и наоборот.

Обмен (прием-передача) информацией о параметрах системы между микропроцессорным контроллером 5 и центральным диспетчерским пунктом 7 осуществляется по команде управляющего сигнала с микропроцессорного контроллера 5 в виде, например, передачи аварийных сообщений, регламентного сообщения «я живой» и т.д.

После получения микропроцессорным контроллером 5 с центрального диспетчерского пункта 7 подтверждения аварийной ситуации в транспортной системе и разрешения на управление узлом электроприводных задвижек 4 осуществляется выработка управляющего сигнала с микропроцессорного контроллера 5 на узел электроприводных задвижек 4, который под воздействием этого управляющего сигнала закрывается, тем самым перекрывая контролируемый участок трубопровода.

Иными слова в случае подтверждения аварийной ситуации в транспортной системе в короткий срок (5-10 минут) дистанционно перекрывается узел электроприводных задвижек 4 контролируемого участка трубопровода с помощью управляющего сигнала с микропроцессорного контроллера 5. Тем самым, предотвращая длительные утечки нефти, газа из трубопровода, которые могут привести к аварии, значительным экономическим потерям и загрязнению окружающей среды (водные переходы нефтепроводов, нефтепроводы рядом с лесными массивами и т.д.).

При возникновении аварийной ситуации как внутри блок-бокса 1, так и в транспортной системе на центральном диспетчерском пункте 7 автоматически срабатывает устройство оповещения путем включения световой, звуковой или иной сигнализации.

В целом предлагаемые система и способ контролируют и управляют технологическими параметрами транспортной системы (трубопровода и текущей в нем среды) на участке трубопровода в труднодоступных зонах (болота, водные переходы, пойменные территории и т.д.), к которым затруднено или нецелесообразно подведение силовых линий электроснабжения, и технологическими параметрами защитного кожуха 1 с узлами и оборудованием, при этом не требуя больших материальных, людских затрат (не используются, например, ЛЭП) и позволяя повысить безопасность эксплуатации трубопровода, повысить достоверность контроля, экологию и эффективность управления.

Все эти функции системы осуществляются в режиме реального времени путем непрерывного сбора информации о параметрах, ее обработки, записи, приема и передачи, своевременно оповещая диспетчера на центральном диспетчерском пункте 7 обо всех штатных, нештатных и аварийных режимах работы системы.

Система и способ предназначены для работы на объектах в труднодоступных зонах на участках нефтепроводов, газопроводов, водоводов, расположенных в труднодоступной местности, к которым затруднено или нецелесообразно подведение силовых линий электроснабжения.

В целом система проста в изготовлении, в монтаже и обслуживании, надежна и экономична в эксплуатации.

При изготовлении системы использовались комплектующие, выпускающиеся как на территории РФ, так и за рубежом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ ТРУБОПРОВОДА | 2012 |

|

RU2534397C2 |

| СИСТЕМА ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ ТРУБОПРОВОДА | 2023 |

|

RU2807486C1 |

| СИСТЕМА КОНТРОЛЯ СОСТОЯНИЯ ТРУБОПРОВОДА С ГИДРАВЛИЧЕСКИМ ЭНЕРГЕТИЧЕСКИМ МОДУЛЕМ И СПОСОБ ДЛЯ ЕЕ РЕАЛИЗАЦИИ | 2012 |

|

RU2499181C1 |

| КОМПЛЕКС АВТОНОМНОГО ЭЛЕКТРОСНАБЖЕНИЯ ПУНКТА СБОРА ДАННЫХ СИСТЕМЫ ОБНАРУЖЕНИЯ УТЕЧЕК ЖИДКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2723344C1 |

| СИСТЕМА КОНТРОЛЯ СОСТОЯНИЯ ТРУБОПРОВОДА С ДВУХКОНТУРНЫМ ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2014 |

|

RU2560467C1 |

| АВТОНОМНЫЙ ПУНКТ СБОРА ДАННЫХ ДЛЯ СИСТЕМЫ ОБНАРУЖЕНИЯ УТЕЧЕК ЖИДКИХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2682767C1 |

| Система автономного резервного электроснабжения на базе дистанционно управляемой дизель-генераторной установки | 2017 |

|

RU2678820C1 |

| ХВОСТОВОЕ УСТРОЙСТВО КОНТРОЛЯ ЦЕЛОСТНОСТИ ПОЕЗДА | 2021 |

|

RU2764478C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА РЕЗЕРВНОГО ЭЛЕКТРОСНАБЖЕНИЯ | 2017 |

|

RU2722207C1 |

| Агрегат дизель-генераторный подвагонный (АДП) | 2016 |

|

RU2638334C1 |

Изобретение относится к трубопроводному транспорту и может быть использовано для автоматического контроля технологического процесса транспортировки жидкости и газа, например для контроля и управления блоком электроприводных задвижек на участках нефтепроводов, газопроводов, водоводов, расположенных в труднодоступной местности. Технический результат изобретения заключается в повышении эффективности контроля, надежности работы и обеспечении безопасности эксплуатации трубопровода. Система контроля и регулирования режима работы трубопровода дополнительно содержит узел электроприводных задвижек, микропроцессорный контроллер, выход которого подключен к входу узла электроприводных задвижек, приемно-передающая аппаратура представляет собой радиомодем, а источник питания выполнен автономным комбинированным, состоящим из аккумуляторной батареи, соединенной с узлом средств измерений, радиомодемом и микропроцессорным контроллером, и дизель-генераторной установки, соединенной с узлом электроприводных задвижек. В способе контроля и регулирования режима работы трубопровода дополнительно осуществляют на центральном диспетчерском пункте контроль за обработанной информацией о параметрах системы, поступающей с микропроцессорного контроллера, сбор информации о параметрах системы и ее обработку осуществляют с выделением аварийных отклонений параметров системы в результате их сравнения в микропроцессорном контроллере, после чего в микропроцессорном контроллере производят формирование и выработку управляющего сигнала на исполнительные механизмы, при этом прием-передача информации о параметрах системы между микропроцессорным контроллером и центральным диспетчерским пунктом осуществляют по команде управляющего сигнала с микропроцессорного контроллера посредством радиомодема, а в качестве исполнительных механизмов используют автономный комбинированный источник питания, состоящий из аккумуляторной батареи и дизель-генераторной установки, и узел электроприводных задвижек, причем дизель-генераторная установка обеспечивает питание узла электроприводных задвижек, а аккумуляторные батареи обеспечивают питание узла средств измерений, радиомодема и микропроцессорного контроллера, дополнительно осуществляющего защиту от несанкционированного (ложного или некорректного) срабатывания узла электроприводных задвижек. 2 н. и 1 з.п. ф-лы, 1 ил.

Авторы

Даты

2007-08-20—Публикация

2005-04-06—Подача