Изобретение относится к трубопроводному транспорту и может быть использовано для автоматического контроля технологического процесса транспортировки газа, например, для контроля и управления блоком электроприводных задвижек на участках газопроводов, расположенных в труднодоступной местности.

Известен магистральный трубопровод, содержащий установленные на трассе трубопровода задвижки с приводами, разделяющие трассу на отдельные участки, на каждом из которых установлены датчики, причем контакты реле датчиков расхода и давления включены последовательно в электрическую цепь, при этом электрическая цепь выработки сигнала управления для каждого участка связана с приводом задвижки, расположенной на входе участка (авторское свидетельство №1651015, F17D 5/02, приоритет от 27.03.80 г., опубл. 23.05.91 г., бюл. №19).

Недостатком указанного технического решения является его невысокая надежность работы.

Известна система контроля и регулирования режима работы трубопровода, содержащая узел средств измерений, приемно-передающую аппаратуру, источник питания и центральный диспетчерский пункт с записывающим устройством (патент №1839706, F17D 5/00, приоритет от 24.12.90 г., опубл. 30.12.93 г., бюл. №47-48).

Недостатком указанной системы является ее невысокая надежность работы.

Известна система контроля и регулирования режима работы трубопровода, которая содержит узел средств измерений, приемно-передающую аппаратуру, источник питания и центральный диспетчерский пункт с записывающим устройством, узел электроприводных задвижек, микропроцессорный контроллер, выход которого подключен к входу узла электроприводных задвижек, а в качестве источника питания используют автономный комбинированный источник питания (патент №2304740, F17D 5/00, приоритет от 06.04.2005 г.).

Недостатком указанной системы является также ее невысокая надежность работы, обусловленная, в том числе, применением комбинированного источника питания с дизель-генератором, и, кроме того, система предполагает частое нахождение при ней обслуживающего персонала.

Известна система для контроля и регулирования режима работы трубопровода, которая содержит узел средств измерений, приемно-передающую аппаратуру (радиомодем), автономный комбинированный источник питания и центральный диспетчерский пункт с записывающим устройством, узел электроприводных задвижек, микропроцессорный контроллер, выход которого подключен к входу узла электроприводных задвижек, в которой записывающее устройство представляет собой микроконтроллер с программным обеспечением, а в качестве датчика измеряемых параметров используют датчик давления, датчик температуры, датчик расхода и автономный комбинированный источник питания, который представляет собой сочетание химического, вихревого и термоэлектрического источников, при этом выделение аварийных отклонений параметров в микропроцессорном контроллере осуществляют посредством программного обеспечения; прием и передачу информации о параметрах системы осуществляют с помощью радиомодема, а обработку информации о параметрах системы осуществляют путем сравнения измеряемых параметров с предельными значениями этих параметров с помощью программного обеспечения (патент авторов №2304740 F17D 5/00, приоритет от 25.12.2012 г.).

Недостатком указанной системы является недостаточно высокая эффективность термоэлектрического источника питания, обусловленная, в том числе, ограниченной разностью температур, используемой для термоэлектрического источника питания, что подразумевает необходимость использования нескольких термоэлектрических преобразователей для получения необходимых величин напряжения и тока для узла электроприводных задвижек, приводящая как к увеличению массо-габаритных параметров системы, так и к снижению надежности ее работы в целом.

Предлагаемая система контроля и регулирования режима работы трубопровода лишена приведенных выше недостатков и позволяет, не требуя больших материальных и человеческих затрат, повысить безопасность эксплуатации трубопровода, предотвратить аварийные ситуации на нем, повысить достоверность контроля, экологичность и эффективность управления.

Целью, на решение которой направлено предлагаемое изобретение, является повышение надежности системы в целом и снижение ее массо-габаритных параметров.

Поставленная цель достигается тем, что система для контроля и регулирования режима работы трубопровода содержит узел средств измерений, приемно-передающую аппаратуру (радиомодем), автономный комбинированный источник питания и центральный диспетчерский пункт с записывающим устройством, узел электроприводных задвижек, микропроцессорный контроллер, выход которого подключен к входу узла электроприводных задвижек, в котором записывающее устройство представляет собой микроконтроллер с программным обеспечением, а в качестве датчика измеряемых параметров используют датчик давления, датчик температуры, датчик расхода и автономный комбинированный источник питания, который представляет собой сочетание химического, вихревого и термоэлектрического источников. Источник питания состоит из аккумуляторной батареи, соединенной с узлом средств измерений, радиомодемом и микропроцессорным контроллером и вихревой трубки с термопреобразователем, размещенной внутри трубопровода перед узлом электроприводных задвижек, соединенной с узлом средств измерений. Выделение аварийных отклонений параметров в микропроцессорном контроллере осуществляют посредством программного обеспечения; прием и передачу информации о параметрах системы осуществляют с помощью радиомодема, а обработку информации о параметрах системы осуществляют путем сравнения измеряемых параметров с предельными значениями этих параметров с помощью программного обеспечения, при этом на патрубке диафрагмы холодного потока вихревой трубки установлен терморедуцирующий элемент, понижающий температуру на основе электрокалорического эффекта.

Укажем, что в университете штата Пенсильвания (Pennsylvania State University, USA) разработан охлаждающий полимерный материал, температура которого меняется в зависимости от приложенного электрического поля [http://www.russianelectronics.ru/leader-r/pechat/16820/; 11.08.2008 г.] В частности, он позволяет за счет электрокалорического эффекта - изменения температуры диэлектрика под действием электрического поля - дополнительно понизить температуру потока охлаждающего воздуха. На сегодняшний день получена тонкая пленка из электрокалорического полимера толщиной от 4 до 2 мкм, температура которой понижается на 12°С под действием электрического поля.

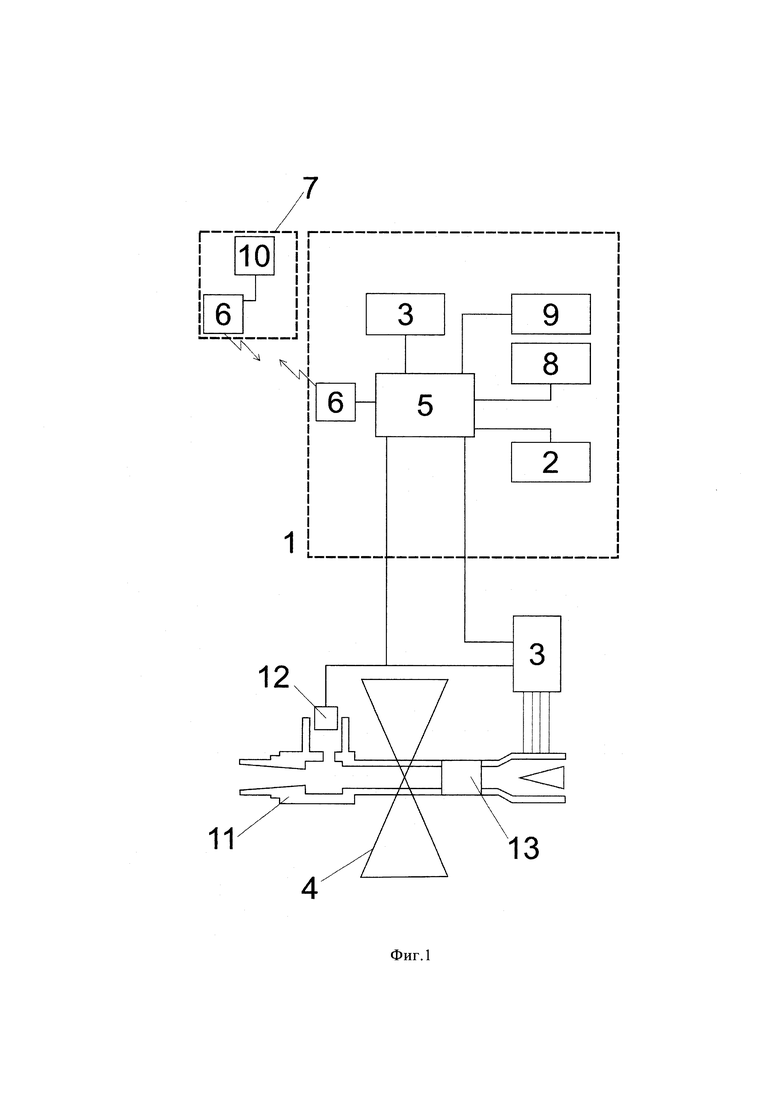

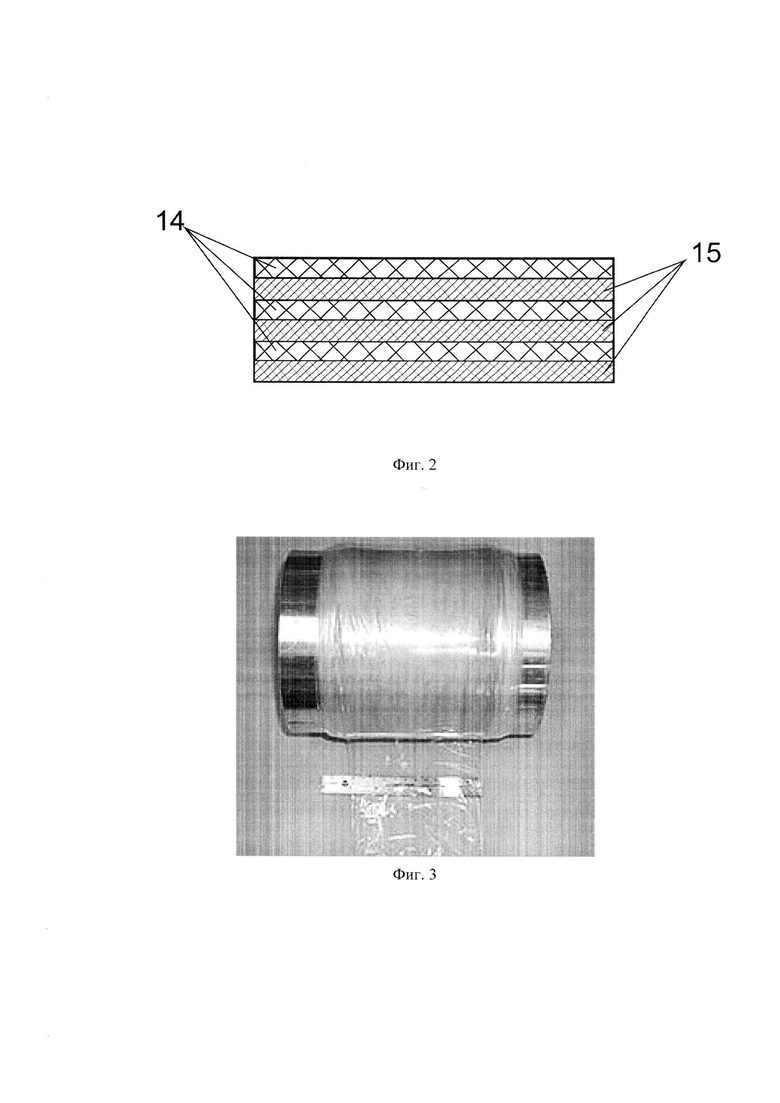

На фиг. 1 представлена схема системы для контроля и регулирования режима работы трубопровода. На фиг. 2 показана структура терморедуцирующего элемента 13 в разрезе, состоящего из слоев электрокалорического полимера 14, разделенных друг от друга электрически изолированными слоями 15. На фиг. 3 показан внешний вид тонкой пленки из электрокалорического полимера толщиной 4…2 мкм, температура одного слоя которой понижается на 12°С под действием электрического поля.

Система для контроля и регулирования режима работы трубопровода (далее по тексту - система) содержит защитный кожух 1 в виде блок-бокса контейнерного типа, аккумуляторную часть автономного комбинированного источника питания 2, узел средств измерений 3, узел электроприводных задвижек 4, микропроцессорный контроллер 5 с программным обеспечением, приемно-передающую аппаратуру 6, которая представляет собой радиомодем, и центральный диспетчерский пункт 7.

Защитный кожух 1 - блок-бокс контейнерного типа - выполнен в виде прочного корпуса, в котором размещены микропроцессорный контроллер 5, узел средств измерений 3, система поддержания микроклимата 8, представляющая собой обогреватель или несколько обогревателей, система безопасности 9, включающая систему пожарной безопасности и систему контроля несанкционированного доступа в виде замкнутой электрической цепи, работающей на разрыв, радиомодем 6 и аккумуляторная часть автономного комбинированного источника питания 2.

Внутри трубопровода, например на его внутренней стенке, перед узлом электроприводных задвижек 4 смонтирована вихревая трубка 11 с термоэлектрическим преобразователем, выход которой через электропружинный клапан 12 соединен с окружающей средой, причем электропружинный клапан 12 предварительно регулируется таким образом, что он срабатывает автономно (то есть, открывается) при снижении давления в трубопроводе на 1…10% ниже номинального, либо принудительно по сигналу микропроцессорного контроллера 5, включая при этом по его управляющему сигналу вихревую трубку с термоэлектрическим преобразователем 11, а выход вихревой трубки с термоэлектрическим преобразователем 11 соединен с узлом средств измерений 3.

Терморедуцирующий элемент 13, установленный на патрубке диафрагмы холодного потока вихревой трубки 11, состоит из слоев электрокалорического полимера 14, разделенных друг от друга электрически изолированными слоями 15.

В качестве слоев электрокалорического полимера может быть использована, например, тонкая пленка из электрокалорического полимера толщиной 4…2 мкм, внешний вид которой приведен на фиг. 3, температура одного слоя которой понижается на 12°С под действием электрического поля, разработанная в университете штата Пенсильвания (Pennsylvania State University, USA).

В качестве электрически изолированных слоев 15, разделяющих слои электрокалорического полимера 14, могут быть использованы, например, тонкие пленки на основе пенокерамики с открытыми порами. Керамическая пена с открытыми порами представляет собой закаленную керамику с открытыми порами по всему объему материала. Такие материалы могут изготавливаться с содержанием воздуха от 94 до 96% по объему с термостойкостью до 1700°С.

Укажем, что в университете штата Пенсильвания (Pennsylvania State University, USA) разработан охлаждающий полимерный материал, температура которого меняется в зависимости от приложенного электрического поля [http://www.russianelectronics.ru/leader-r/pechat /16820/; 11.08.2008 г.] В частности, он позволяет за счет электрокалорического эффекта - изменения температуры диэлектрика под действием электрического поля - дополнительно понизить температуру потока охлаждающего воздуха. На сегодняшний день получена тонкая пленка из электрокалорического полимера толщиной от 4 до 2 мкм, температура которой понижается на 12°С под действием электрического поля.

Одной из важных характеристик охлаждающей системы является количество тепла, которое может быть отведено. Как показали измерения специалистов университета штата Пенсильвания, полимерный материал отводит в семь раз больше тепла, чем керамика. Это объясняется массивностью и сложностью перемещения атомов керамики.

Также поясним, что возникающий при этом вихревой эффект (эффект Ранка-Хилша) реализуется за счет перепада давления газа и заключается в снижении температуры центральных слоев закрученного потока и нагреве периферийных слоев. Отметим, что вихревая трубка характеризуется предельной простотой и надежностью в работе, поскольку она не имеют движущихся частей. Основными элементами вихревой трубки (ВТ) являются вихревая камера с тангенциальным сопловым вводом, диафрагма, примыкающая к камере, и вентиль на горячем конце трубы для обеспечения необходимого соотношения потоков.

При втекании газа через сопло образуется интенсивный круговой поток, приосевые слои которого заметно охлаждаются и отводятся через отверстие диафрагмы в виде холодного потока, а периферийные слои подогреваются и вытекают через дроссель в виде горячего потока.

Система работает следующим образом: сжатый газ, расширяясь в сопле, разгоняется до скорости звука и интенсивно закручивается. При этом в рабочем объеме ВТ формируется высокоскоростной вихревой поток, в котором и возникает эффект Ранка-Хилша. Внутренние - охлажденные - слои газа отводятся через диафрагму в виде холодного потока, а периферийные - нагретые - в виде горячего потока. Возникающая при этом разность температур достигает 200°С градусов и более.

Для выработки электрического тока при работе ВТ могут быть использованы, например, классические термоэлектрические преобразователи на основе эффекта Зеебека, широко применяемые на практике, либо преобразователи на основе нового физического явления, заключающегося в возникновении спонтанной генерации электрического напряжения образцом материала при его равномерном нагреве. В основе эффекта лежит коллективный процесс изменения валентности ионов редкоземельного металла (Sm-самария), сопровождающийся скачкообразным увеличением количества свободных электронов и обеспечивающий коэффициент полезного действия порядка 45%, что превосходит лучшие образцы классических термоэлектрических преобразователей в 3…4 раза.

Указанные термопреобразователи на основе преобразующего элемента из монокристаллического либо поликристаллического сульфида самария SmS, легированного донорными примесями, обладают полной автономностью, высокой надежностью, простотой эксплуатации и конструкции, долговечностью, малогабаритностью, высокими энерговесовыми характеристиками и технологичностью в производстве.

Поскольку на патрубке диафрагмы холодного потока вихревой трубки установлен терморедуцирующий элемент, дополнительно понижающий температуру на основе электрокалорического эффекта, то это повышает эффективность работы термопреобразователя, напрямую зависящую от разности температур в термопреобразователе.

Полученный таким образом электрический ток используется после преобразования далее для привода узла электроприводных задвижек 4 и подзарядки химических источников тока 2.

Микропроцессорный контроллер 5 соединен с узлом средств измерений 3 и узлом электроприводных задвижек 4, установленными на контролируемом участке трубопровода. Причем выход микропроцессорного контроллера 5 подключен к входу узла электроприводных задвижек 4.

Кроме того, микропроцессорный контроллер 5 соединен с узлом средств измерений 3, системой безопасности 9, системой поддержания микроклимата 8, радиомодемом 6 и аккумуляторной частью автономного комбинированного источника питания 2, расположенными внутри защитного кожуха 1.

Микропроцессорный контроллер 5 осуществляет управление узлами и оборудованием, расположенными как внутри защитного кожуха, так и на контролируемом участке трубопровода, посредством программного обеспечения, а для реализации заданных ему функций имеет необходимые входы и выходы.

Поэтому сбор информации о технологических параметрах системы, ее обработку и выработку управляющего сигнала на исполнительные механизмы (аккумуляторная часть автономного комбинированного источника питания 2 и узел электроприводных задвижек 4) производят в микропроцессорном контроллере 5.

Информационная связь (прием и передача информации) между микропроцессорным контроллером 5 и центральным диспетчерским пунктом 7 осуществляется посредством радиомодема 6, а связь между остальными узлами и оборудованием - по проводной - кабельной линии связи.

Узел средств измерений 3 состоит из первичных средств измерений, представляющих собой датчик или несколько датчиков, преобразователя сигнала и установлен как внутри защитного кожуха 1, так и на контролируемом участке трубопровода. Выход узла средств измерений 3 соединен с входом микропроцессорного контроллера 5.

В частности, могут быть использованы датчики температуры среды размещения оборудования и/или узлов, давления транспортируемой среды, ее температуры и расхода и другие.

По показаниям датчика или нескольких датчиков осуществляют контроль за состоянием транспортной системы (трубопровода и протекающей в нем среды), защитного кожуха 1, узлов и оборудования, расположенного внутри него.

Таким образом, в качестве информации о параметрах системы используют данные контроля за состоянием самого трубопровода, протекающей в нем среды, защитного кожуха 1, узлов и оборудования, расположенного как внутри него, так и на контролируемом участке трубопровода, например, контроль за целостностью защитного кожуха 1, трубопровода, за давлением протекающей в нем среды.

Преобразователь сигнала представляет собой источники питания первичных средств измерений и электронные блоки нормирования - преобразования нестандартных сигналов, поступающих с первичных средств измерений, в унифицированные сигналы.

Аккумуляторная часть автономного комбинированного источника питания 2 является частью комбинированного источника питания, который представляет собой сочетание химического (аккумуляторные батареи), вихревого и термоэлектрического источников, то есть вихревой трубки с термоэлектрическим преобразователем 11.

При этом постоянно подключенными к аккумуляторной части автономного комбинированного источника питания 2 остаются узел средств измерений 3, радиомодем 6 и микропроцессорный контроллер 5.

Электропитание системы поддержания микроклимата 8 всегда осуществляется от аккумуляторной части автономного комбинированного источника питания 2, а электропитание узла электроприводных задвижек 4 при резком понижении давления в трубопроводе и подзарядка аккумуляторной части автономного комбинированного источника питания осуществляются от вихревого и термоэлектрического источников, то есть вихревой трубки с термоэлектрическим преобразователем 11, которые включаются при автономном срабатывании электропружинного клапана 12 при резком понижении давления в трубопроводе, либо при принудительном срабатывании электропружинного клапана 12 по управляющему сигналу микропроцессорного контроллера 5.

Центральный диспетчерский пункт 7 включает в себя приемно-передающую аппаратуру 6, которая представляет собой радиомодем, и записывающее устройство 10 в виде микроконтроллера с программным обеспечением, с помощью которых осуществляет прием и передачу информации, запись данных и контроль обработанной информации о параметрах, поступающей с микропроцессорного контроллера 5.

Предлагаемая система для контроля и регулирования режима работы трубопровода функционирует следующим образом.

Защитный кожух 1 располагают вблизи контролируемого участка трубопровода.

Во время работы транспортной системы узел электроприводных задвижек 4 открыт и датчиками узла средств измерений 3 измеряются сигналы технологических параметров, например, давления, температуры, расхода в текущем рабочем режиме.

В процессе транспортирования текущей среды (газа) по трубопроводу осуществляют сбор информации о параметрах транспортной системы, то есть, контролируемая информация о технологических параметрах транспортной системы передается от узла средств измерений 3 (с датчика или датчиков через преобразователь сигнала) в микропроцессорный контроллер 5 для ее обработки с помощью программного обеспечения.

При этом обработку информации о параметрах транспортной системы осуществляют в микропроцессорном контроллере 5 с выделением аварийных отклонений параметров с помощью программного обеспечения.

Одновременно с процессом обработки технологических параметров транспортной системы микропроцессорным контроллером 5 осуществляется и процесс обработки технологических параметров защитного кожуха 1, узлов и вспомогательного оборудования, например: целостности защитного кожуха 1, пожарной безопасности и температурного режима внутри него. Для этого посредством датчиков узла средств измерений 3, установленных внутри защитного кожуха 1, осуществляется сбор информации о контролируемых технологических параметрах, таких как температуры внутри защитного кожуха 1, уровня заряда аккумуляторных батарей - аккумуляторной части автономного комбинированного источника питания 2, которая поступает в микропроцессорный контроллер 5 для ее обработки с помощью программного обеспечения.

Вся информация, полученная микропроцессорным контроллером 5 в процессе сбора информации о параметрах системы, им же и обрабатывается, то есть, сравниваются измеряемые параметры с предельными значениями этих технологических параметров. При этом предельные значения заранее занесены в память микропроцессорного контроллера 5 с центрального диспетчерского пункта 7. Кроме этого, в файле текущих или аварийных ситуаций фиксируется, то есть, записывается и запоминается, как само значение контролируемого технологического параметра, так и время события, и далее передается на центральный диспетчерский пункт 7 в виде регламентных сообщений, например "параметры в норме", где принятая информация о параметрах системы также записывается, запоминается и осуществляется контроль за обработанной микропроцессорным контроллером 5 информацией о параметрах системы.

Процесс сравнивания значений контролируемых технологических параметров с его предельными значениями микропроцессорным контроллером 5 осуществляется для каждого измеренного значения технологического параметра в отдельности.

В результате сравнения в микропроцессорном контроллере 5 формируется - вырабатывается сигнал на исполнительные механизмы, который управляет ими, то есть управляющий сигнал.

В качестве исполнительных механизмов используют:

- узел электроприводных задвижек 4 (опустить/поднять);

- аккумуляторную часть автономного комбинированного источника питания 2 с электропружинным клапаном 12 (включение вихревой трубки с термоэлектрическим источником 11, зарядка аккумуляторной части автономного комбинированного источника питания);

- систему поддержания микроклимата (включить/выключить).

Например, отслеживая состояние аккумуляторной части автономного комбинированного источника питания 2, микропроцессорный контроллер 5 управляет их зарядкой посредством выработки управляющего сигнала на электропружинный клапан 12 для его принудительного срабатывания для включения вихревой трубки с термоэлектрическим источником 11 для подзарядки химического источника питания 2, а при значении параметра температуры внутри защитного кожуха 1 ниже заданного микропроцессорный контроллер 5 вырабатывает управляющий сигнал на электропружинный клапан 12, после которого запускается вихревая трубка с термоэлектрическим источником 11. При достижении заданного значения контролируемого параметра температуры микропроцессорный контроллер 5 снова вырабатывает управляющий сигнал, и вихревая трубка с термоэлектрическим преобразователем 11 выключается.

Кроме этого, постоянно под контролем программного обеспечения микропроцессорного контроллера 5 находится система безопасности 9 защитного кожуха 1. В случае выхода контролируемых параметров за заданную предельную величину значений микропроцессорный контроллер 5 вырабатывает соответствующий управляющий сигнал на исполнительный механизм, например, на автономный комбинированный источник питания 2, и отключает силовые цепи в защитном кожухе 1. Также микропроцессорный контроллер 5 обеспечивает несколько уровней защиты от ложного срабатывания узла электроприводных задвижек 4. При выявлении в процессе сравнения значений технологических параметров отклонений от заданного предельного значения эта аварийная информация также фиксируется программным обеспечением микропроцессорного контроллера 5, как само значение, так и время события, и передается на центральный диспетчерский пункт 7, в том числе и в виде запроса для определения контролируемой ситуации.

Вся собранная микропроцессорным контроллером 5 информация о параметрах системы с датчиков 3 формируется для передачи на центральный диспетчерский пункт 7, согласно протоколу обмена, в виде файла для передачи информации о состоянии как внутри защитного кожуха 1, так и самого трубопровода и текущей в нем среды. Передача информации о параметрах системы с микропроцессорного контроллера 5 и прием ее на центральном диспетчерском пункте 7 осуществляется как в обычном текущем режиме (в защитном кожухе 1 и в транспортной системе), так и в виде запроса для получения подтверждения аварийной ситуации в транспортной системе. Кроме того, запрос для получения подтверждения аварийной ситуации или для уточнения полученной информации может поступать как с центрального диспетчерского пункта 7 на микропроцессорный контроллер 5, так и наоборот.

Обмен (прием-передача) информацией о параметрах системы между микропроцессорным контроллером 5 и центральным диспетчерским пунктом 7 осуществляется по команде управляющего сигнала с микропроцессорного контроллера 5 в виде, например, передачи аварийных сообщений, регламентного сообщения "параметры в норме" и так далее. После получения микропроцессорным контроллером 5 с центрального диспетчерского пункта 7 подтверждения аварийной ситуации в транспортной системе и разрешения на управление узлом электроприводных задвижек 4 осуществляется выработка управляющего сигнала с микропроцессорного контроллера 5 на узел электроприводных задвижек 4, который под воздействием этого управляющего сигнала закрывается, тем самым перекрывая контролируемый участок трубопровода. Причем при резком понижении давления в трубопроводе электропружинный клапан 12 срабатывает автономно и при этом включается вихревая трубка с термоэлектрическим преобразователем 11, включающим далее узел электроприводных задвижек 4.

Независимо от этого в случае подтверждения аварийной ситуации в транспортной системе (пока давление в трубопроводе не успело упасть) в короткий срок (3…5 минут) дистанционно перекрывается узел электроприводных задвижек 4 контролируемого участка трубопровода с помощью управляющего сигнала с микропроцессорного контроллера 5. Благодаря этому предотвращаются длительные утечки газа из трубопровода, которые могут привести к аварии и значительным экономическим потерям.

При возникновении аварийной ситуации как внутри защитного кожуха 1, так и в транспортной системе на центральном диспетчерском пункте 7 автоматически срабатывает устройство оповещения путем включения световой, звуковой или иной сигнализации. Для выработки дополнительной электроэнергии в светлое время суток на крыше и боковых поверхностях защитного кожуха 1 могут быть дополнительно размещены солнечные элементы - фотоэлектрические преобразователи, соединенные через преобразователь с аккумуляторной частью автономного комбинированного источника питания 2.

В целом предлагаемая система контролирует и управляет технологическими параметрами транспортной системы (трубопровода и протекающей в нем среды) на участке трубопровода в труднодоступных зонах (болота, водные переходы, пойменные территории и так далее), к которым затруднено или нецелесообразно подведение силовых линий электроснабжения, и технологическими параметрами защитного кожуха 1 с узлами и оборудованием, при этом не требуя больших материальных и человеческих затрат (не используются, например, линии электропередач - ЛЭП) и позволяя повысить безопасность эксплуатации трубопровода, а также повысить достоверность контроля, экологичность и эффективность управления.

Указанные функции системы осуществляются в режиме реального времени путем непрерывного сбора информации о параметрах, ее обработки, записи, приема и передачи, своевременно оповещая диспетчера на центральном диспетчерском пункте 7 обо всех штатных, нештатных и аварийных режимах работы системы.

В целом система проста в изготовлении, в монтаже и обслуживании, надежна и экономична в эксплуатации.

Таким образом, предлагаемая конструкция системы контроля и регулирования режима работы трубопровода в результате установки на патрубке диафрагмы холодного потока вихревой трубки терморедуцирующего элемента, дополнительно понижающего температуру на основе электрокалорического эффекта, позволяет за счет увеличения разности температур повысить эффективность работы термоэлектрических преобразователей, что допускает уменьшение их количества и снижение массо-габаритных параметров системы, решая тем самым поставленную задачу предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ ТРУБОПРОВОДА | 2012 |

|

RU2534397C2 |

| СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304740C2 |

| СИСТЕМА КОНТРОЛЯ СОСТОЯНИЯ ТРУБОПРОВОДА С ГИДРАВЛИЧЕСКИМ ЭНЕРГЕТИЧЕСКИМ МОДУЛЕМ И СПОСОБ ДЛЯ ЕЕ РЕАЛИЗАЦИИ | 2012 |

|

RU2499181C1 |

| КОМПЛЕКС АВТОНОМНОГО ЭЛЕКТРОСНАБЖЕНИЯ ПУНКТА СБОРА ДАННЫХ СИСТЕМЫ ОБНАРУЖЕНИЯ УТЕЧЕК ЖИДКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2723344C1 |

| СИСТЕМА КОНТРОЛЯ СОСТОЯНИЯ ТРУБОПРОВОДА С ДВУХКОНТУРНЫМ ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2014 |

|

RU2560467C1 |

| Способ работы газораспределительной станции | 2020 |

|

RU2752119C1 |

| Установка альтернативного энергообеспечения средств электрохимической защиты магистральных газопроводов | 2021 |

|

RU2774014C1 |

| Комплексная микропроцессорная система мониторинга и управления дуговой защитой и комплектными распределительными устройствами | 2019 |

|

RU2703279C1 |

| АВТОНОМНЫЙ ПУНКТ СБОРА ДАННЫХ ДЛЯ СИСТЕМЫ ОБНАРУЖЕНИЯ УТЕЧЕК ЖИДКИХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2682767C1 |

| ВЕТРОДИЗЕЛЬНАЯ СИСТЕМА АВТОНОМНОГО ЭЛЕКТРОСНАБЖЕНИЯ | 2015 |

|

RU2588613C1 |

Изобретение относится к трубопроводному транспорту и может быть использовано для автоматического контроля технологического процесса транспортировки газа, например для контроля и управления блоком электроприводных задвижек на участках газопроводов, расположенных в труднодоступной местности. Система содержит узел средств измерений 3, приемно-передающую аппаратуру 6, источник питания 2, центральный диспетчерский пункт 7 с записывающим устройством 10, узел электроприводных задвижек 4 и микропроцессорный контроллер 5. Источник питания 2 выполнен автономным комбинированным, состоящим из аккумуляторной батареи и вихревой трубки с термопреобразователем 11. Аккумуляторная батарея соединена с узлом средств измерений 3, радиомодемом 6 и микропроцессорным контроллером 5. Вихревая трубка с термопреобразователем 11 размещена внутри трубопровода перед узлом электроприводных задвижек 4 и соединена с узлом средств измерений 3, при этом на патрубке диафрагмы холодного потока вихревой трубки 11 установлен терморедуцирующий элемент 13, понижающий температуру на основе электрокалорического эффекта. Технический результат: повышение эффективности контроля, надежности работы и обеспечение безопасности эксплуатации трубопровода. 3 ил.

Система для контроля и регулирования режима работы трубопровода, содержащая узел средств измерений, приемно-передающую аппаратуру, источник питания и центральный диспетчерский пункт с записывающим устройством, узел электроприводных задвижек и микропроцессорный контроллер, при этом источник питания выполнен автономным комбинированным, состоящим из аккумуляторной батареи, соединенной с узлом средств измерений, радиомодемом и микропроцессорным контроллером, и вихревой трубки с термопреобразователем, размещенной внутри трубопровода перед узлом электроприводных задвижек, соединенной с узлом средств измерений, отличающаяся тем, что на патрубке диафрагмы холодного потока вихревой трубки установлен терморедуцирующий элемент, понижающий температуру на основе электрокалорического эффекта.

| СИСТЕМА ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ ТРУБОПРОВОДА | 2012 |

|

RU2534397C2 |

| СПОСОБ БОРЬБЫ С СОРНОЙ РАСТИТЕЛЬНОСТЬЮ НА ПОСЕВАХ ХЛЕБНЫХ ЗЛАКОВ | 1966 |

|

SU215847A1 |

| КОМПЛЕКС АВТОНОМНОГО ЭЛЕКТРОСНАБЖЕНИЯ ПУНКТА СБОРА ДАННЫХ СИСТЕМЫ ОБНАРУЖЕНИЯ УТЕЧЕК ЖИДКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2723344C1 |

| CN 103383046 B, 23.09.2015 | |||

| CN 207662860 U, 27.07.2018 | |||

| US 4240261 A1, 23.12.1980. | |||

Авторы

Даты

2023-11-15—Публикация

2023-04-10—Подача