Изобретение относится к области материаловедения и может быть использовано в технологии изготовления металлических, полупроводниковых и диэлектрических материалов и приборов, в частности, для нанесения многослойных нанокристаллических тонких пленок этих материалов химическим способом.

Известны способы формирования многослойных нанокристаллических пленок на основе получения металлооксидных полупроводников пленок с помощью гидролитических и пиролитических реакций [1-3], суть каждой из которых состоит в следующем.

На основе гидролитических реакций. Гидролиз - один из видов взаимодействия веществ с водой с образованием различных соединений. Многие химические соединения склонны к гидролизу не только в водных растворах, но и при взаимодействии с водяными парами. Этот способ широко применяется для получения металлооксидных полупроводников. Исходными материалами служат водные или спиртовые растворы галогенидов (обычно, хлоридов) или металлоорганических соединений соответствующих металлов. Реакции вида 2InCl3+3Н2О→In2O3+6HCl и SnCl4+2Н2О→SnO2+4HCl протекают при температурах порядка нескольких сотен градусов либо непосредственно на разогретой поверхности, на которую наносится пленка (способ пульверизации), либо в пространстве, примыкающей к этой поверхности (способ реакции в газовой фазе).

Способ получения тонких пленок из газовой фазы основан на химических реакциях между легколетучими гидролизующимися соединениями.

Гидролиз в паровой фазе может быть обратимым и необратимым. Механизм гидролиза веществ в газообразном состоянии зависит от химической природы исходного вещества, его реакционной способности и условий гидролиза. На практике условия гидролиза пленкообразующих соединений в парообразном состоянии подбираются так, чтобы гидролиз протекал необратимо. При этом одним из конечных продуктов гидролиза должно быть вещество, конденсирующееся из паров в твердом виде на поверхности обрабатываемых изделий. Гидролиз химических соединений в газообразном состоянии в большинстве случаев происходит при относительно низких температурах. Легко гидролизуются в паровой фазе хлориды, алкоксисоединения различных элементов [1], галогенсодержащие, кремнийорганические соединения и частично замещенные алкоксисоединения с разными алкильными и арильными органическими радикалами. Все они могут осаждаться в виде тонких пленок гидроокисей.

Осаждение пленок из паровой фазы осуществляют различными способами с применением разнообразной аппаратуры. Наиболее простой способ - подача паров пленкообразующих веществ или паров их растворов в инертном растворителе под стеклянный колпак, где размещают детали, подлежащие покрытию пленкой. Под колпаком создается определенная упругость водяных паров. В большинстве случаев при получении пленок SiO2, SnO2, TiO2 и др. используют пары индивидуальных легколетучих соединений. При помощи инертного газа-носителя (азота, аргона) эти пары переносятся в аппаратуру, где на специальных, подогреваемых до требуемой температуры подставках располагают обрабатываемые детали. Одновременно подают и пары воды с необходимым постоянством скорости поступления их в зону реакции.

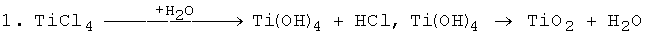

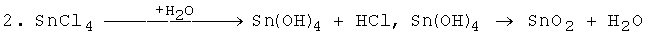

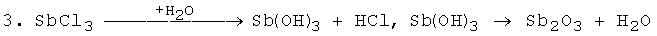

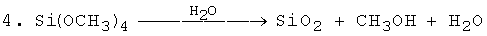

Гидролитический метод получения пленок окислов титана, олова и сурьмы из паров соответствующих хлоридов, а пленок SiO2 - из паров Si(OCH3)4 может быть реализован по следующим схемам:

;

;

;

;

;

;

.

.

Гидролиз солей протекает при низких температурах, а осаждение соответствующих окислов осуществляется на поверхностях, нагретых до температур, допустимых для различных стекол и кристаллов. Образующиеся пленки прозрачны, однородны, аморфны, прочно закрепляются на поверхности стекла и могут быть получены толщиной от нескольких десятков ангстрем до 1,5-2,0 мкм на поверхности изделий различных профилей и конфигураций.

Пленки SnO2 часто получают из SnCl4. Его разложение легко протекает при комнатной температуре, и поэтому может быть применено для образования пленок на изделиях из стекол, кристаллов, керамики и других материалов.

Процесс образования пленок SnO2 может быть представлен следующим образом. При смешении воздуха, содержащего пары SnCl4 с водяными парами, образуется ортооловянная кислота в тонкодисперсном состоянии:

SnCl4+2H2O=Sn(OH)4+4HCl.

Ортооловянная кислота, адсорбируясь на поверхность подложки, дегидратируется, образуя равномерный прозрачный слой двуокиси олова:

Sn(OH)4=SnO2+2H2O.

Толщина получаемой пленки может регулироваться скоростью подачи паров и условиями гидролиза (температурой, временем пребывания подложек в парах и концентрацией пленкообразующего вещества). С повышением температуры поверхности изделия адгезия и прочность пленок повышаются. Наиболее однородные по толщине, и имеющие хорошую адгезию к подложке пленки образуются при нагревании подложки до 200-300°С.

Аналогичным образом из хлоридов соответствующих металлов могут быть получены пленки: SiO2, TiO2, Fe2O3, In2O3, Sb2O3, CdO, CuO, NiO и др. [1-3].

Недостатками способов формирования пленок с помощью гидролитических реакций является неоднородность состава пленок за счет протекания гидролиза химических соединений (например, из спиртового раствора SnCl4·5H2O) при относительно низких температурах в газообразном состоянии, в результате которого состав пленок может отличаться от стехиометрических, вследствие наличия промежуточных соединений, связанных с недостаточно полным окислением продуктов раствора (например, наличие включений в пленках типа хлорокисного соединения Sn(OH)Cl и т.д.). Недостаточная адгезия между пленкой и подложкой, вследствие невозможности установления термодинамического равновесия между ними из-за относительно низких температур протекания химических реакций.

На основе пиролитических реакций. Пиролиз - разложение или другие превращения вещества при нагревании. Значительно большее распространение в оптическом приборостроении, радиотехнике и в технологии изготовления полупроводниковых приборов приобретает метод получения пленок из газовой фазы при пиролизе некоторых соединений [1-3].

Термическое разложение органических соединений чаще всего начинается с образования свободных радикалов. Такие радикалы, как, например, СН3-, C2H5-, обладая большой активностью, чем исходные молекулы, реагируют друг с другом и с недиссоциированной молекулой. При этом вновь может образоваться свободный радикал, который, в свою очередь, реагирует с недиссоциированной молекулой и так далее. Возникает цепь превращений, приводящих к полному разложению исходного вещества.

Пиролизом можно получить пленки окислов различных элементов. Особенно термостабильны и химически устойчивы окислы элементов III и IV групп периодической системы элементов. Их используют для защиты полупроводниковых изделий и легко разрушаемых водяными парами оптических деталей из стекол и кристаллов. Исходными материалами для образования таких пленок могут быть алкоксисоединения титана, олова, алюминия и других элементов, хлорсиланы и хлориды кремния, титана, алюминия, ацетооксисоединения кремния, циркония и др. Кроме того, используются и гидриды кремния, германия и других элементов.

Наибольшее распространение приобрел пиролиз для осаждения защитных пленок из окислов кремния, и алюминия. Хорошо изучены реакции разложения алкоксисиланов, особенно тетраэтоксисилана.

Реакция разложения тетраэтоксисилана может быть представлена следующей схемой:

2Si(OC2H5)4=Si2O(OC2H5)6+2С2Н4+H2O,

Окончательный гидролиз приводит к образованию SiO2.

Термическим разложением алкоксисоединений часто получают также и аморфные пленки Al2O3. В зависимости от природы алкоксигруппы эта реакция протекает при различных температурах. Например, пропилат алюминия разлагается при 420°С [1], этилат алюминия - при 550-800°С, а триизобутилат алюминия - при 250-500°С. При термическом разложении алкоксисоединений алюминия получают смесь постепенно распадающихся соединений: Al(OR)3→Al(OR)2OH+Al(OR)(OH)2+Al(OH)3, в результате полного разложения которых на поверхности обрабатываемых деталей образуются аморфные пленки Al2O3. Последние являются стеклообразными, однородными, химически инертными, свободными от примесей и характеризуются высокой термостабильностью.

Получение тонких прозрачных пленок термическим разложением представляет особый интерес в технике изготовления электропроводящих покрытий на основе окислов олова по следующей схеме:

SnCl2+H2O→SnO+2HCl,

2SnO+O2→2SnO2,

2SnO→Sn+SnO2.

Основное количество реагентов взаимодействует до соприкосновения с подложкой и не оседает на нее. Образование пленки происходит лишь за счет той их части, которая вступает в реакцию непосредственно у поверхности подложки.

Недостатками известных способов формирования пленок с помощью пиролитических реакций является неоднородность пленок по составу за счет использования подогретого до температуры 450-500°С спиртового раствора хлорида металла (например, SnCl4·5Н2О), который не позволяет осуществлять доставку к поверхности подложки парообразных частиц раствора одинакового размера и состава вследствие различия давления паров отдельных компонентов пара (например: спирт, Н2О, SnCl4, Cl2, O2 и др.) над поверхностью жидкости и не позволяет получать в этом случае нанокристаллические пленки со стабильным размером зерен. Кроме этого, используемые в большинстве случаев методы пульверизации не позволяют в достаточной мере контролировать размер напыляемых частиц пара, а это также ведет к получению неоднородных пленок.

Известен способ формирования многослойных нанокристаллических пленок на основе получения наноструктурированных пленок диоксида титана [4], который может быть использован в биотехнологии при иммобилизации ферментов на мезопористых наноструктурированных пленках диоксида титана с целью получения фотобиокатализаторов.

Этот способ [4] включает нанесение на твердую подложку водосодержащей композиции на основе диоксида титана, содержащей стабилизатор и порообразующий полимер, последующую сушку и кальцинирование. Для приготовления водосодержащей композиции используют порошок нанокристаллов диоксида титана со средним размером частиц от 6 до 25 нм и с удельной поверхностью 50-300 м2/г, который смешивают со стабилизатором и подвергают ультразвуковому дезагрегированию. Затем добавляют порообразующий полимер в количестве 10-30% от массы диоксида титана и водный раствор ПАВ (поверхностно-активное вещество) до массового соотношения TiO2:Н2О=1:1÷10. Полученную пасту гомогенизируют ультразвуком, наносят на подложку, сушат при комнатной температуре и кальцинируют в присутствии воздуха или кислорода при температуре 400-600°С. В способе иммобилизации фермента адсорбируют фермент на поверхности полученной нанокристаллической мезопористой пленки диоксида титана в среде буферного раствора при pH<8. Изобретение позволяет обеспечить толщину получаемых пленок не менее 2 мкм для иммобилизации на них достаточного количества фермента и для эффективного протекания фотобиокаталитических процессов (в т/э эффективность).

Недостатком данного способа [4] является невысокая адгезионная прочность, невозможность влиять в широких пределах на дисперсность, ориентацию и т.д. Это, связано с тем, что в изобретении использован прекурсор получаемых пленок в виде водосодержащей композиции на основе диоксида титана, содержащей стабилизатор и порообразующий полимер. После нанесения прекурсора на поверхность подложки осуществляют сушку и кальцинирование. Так как основной материал пленки TiO2 в прекурсоре находится уже в твердом сформированном как частица состоянии, то невозможно влиять в широких пределах на его дисперсность, адгезионную прочность, ориентацию и т.д. При таком способе нанесения не происходит активных химических реакций на границе раздела прекурсор-подложка, что также отрицательно сказывается на качестве пленок.

Известен еще один способ [5] получения наночастиц и изготовления материалов и устройств, содержащих наночастицы, которые могут быть использованы для получения металлсодержащих материалов (таких, например, как тонкопленочные композитные материалы, металлополимеры, предназначенные для разработки функциональных элементов в электронике, электротехнике, в оптике и для разработки эффективных каталитических систем). Известный способ [5] получения наночастиц включает процессы их синтеза в результате химических превращений исходных реагентов-предшественников под действием химических воздействий или химических и физических воздействий, или их комбинаций в мономолекулярном слое на поверхности жидкой фазы. Способ изготовления материалов, содержащих наночастицы, заключается во введении указанных выше частиц в состав материала.

Недостатком известного способа является низкая адгезия к подложке за счет низкой температуры образования пленок, исключающей получение высокой адгезионной прочности.

Известен способ формирования многослойных нанокристаллических пленок на основе синтеза нанокристаллических окисей и гидроокисей, который относится к способам получения нанокристаллических материалов химическим путем и который включает распыление раствора реагента в предшествующий раствор для образования осадка нанокристаллической окиси или гидроокиси [6]. Этот способ является наиболее близким к заявленному изобретению и выбран в качестве прототипа.

Известный способ включает распыление раствора реагента в предшествующий раствор для образования осадка нанокристаллической окиси или гидроокиси. Осадок затем подвергается тепловой обработке с последующей обработкой ультразвуком или обработке ультразвуком с последующей тепловой обработкой. Этим способом получают нанокристаллическую легированную и нелегированную гидроокись никеля, двуокись марганца и стабилизированную иттрием окись циркония и т.д. При этом могут быть получены необычные морфологические суперструктуры, включая ясно различимые цилиндры или наностержни, а также новые структуры для гидроокиси никеля и двуокиси марганца, включающие сборки наноструктурных волокон, агломераты наноструктурных частиц и сборки наноструктурных волокон и наноструктурных частиц. Эти новые структуры имеют высокие скорости протекания и высокую плотность активных центров, что делает их особенно подходящими для изготовления катализаторов.

Недостатком прототипа [6] является многостадийность процесса, что приводит к длительности и удорожанию процесса формирования многослойных нанокристаллических пленок за счет того, что вначале получают осадок нанокристаллической окиси или гидроокиси, и лишь потом подвергают ее тепловой, ультразвуковой и другим обработкам. Кроме этого, указанным способом [6] сложно получить чередующиеся нанокристаллические пленки разного фазового состава с контролируемой толщиной пленок и контролируемой дисперсностью зерен; сложно получить пленки с высокой адгезией из-за того, что формирование оксидов и последующая термическая обработка разнесены по времени (т.е. осуществляются не в одно и то же время).

Известно устройство реализации способа формирования многослойных нанокристаллических пленок [7], которое является наиболее близким к заявленному изобретению. Известное устройство состоит из основной кварцевой ампулы и двух дополнительных ампул, с помощью которых осуществляется выращивание легированных пленок из газовой фазы с использованием двух дополнительных источников пара, один с собственным компонентом, другой с легирующей примесью.

Недостатками известного устройства являются сложность конструкции, не позволяющая многократного ее использования, трудоемкость, невысокая производительность, высокая стоимость комплектующих материалов (трубы из оптического кварца, свинец, селен и селенид свинца высокой чистоты и др.), наличие высокого вакуума, использование нагревателя для одновременного нагревания обоих источников пара (несмотря на то, что в данный момент времени в нагревателе нуждается только один источник), трудности, связанные с контролем размера частиц пара и др.

Заявленная группа изобретений (способ формирования многослойных нанокристаллических пленок и устройство для его реализации) свободно от указанных недостатков.

Техническим результатом заявленного изобретения является возможность получения многослойных периодически чередующихся нанокристаллических пленок разного фазового состава, контролируемой толщины пленок, контролируемой дисперсности зерен, а также увеличение производительности и существенное упрощение устройства для реализации заявленного способа.

Указанный технический результат достигается тем, что в способе формирования многослойных нанокристаллических пленок с гетерогенной границей раздела, заключающемся в приготовлении раствора смеси солей металлов, аэрозольном нанесении упомянутого раствора на поверхность подложки в потоке газа-носителя, удалении растворителя из раствора смеси солей металлов и формировании на поверхности подложки многослойных нанокристаллических пленок металлов в результате термического разложения солей металлов, в соответствии с заявленным изобретением поверхность подложки предварительно нагревают, из раствора смеси солей металлов формируют аэрозольный туман, который переносят и осаждают на поверхность подложки потоком кислородсодержащего газа-носителя, давление газа-носителя поддерживают выше атмосферного, формируют гетерогенную границу раздела путем нанесения на сформированный нанокристаллический слой нанокристаллического слоя другого химического состава, отличающегося от предыдущего.

Кроме этого, указанный технический результат достигается тем, что подложку предварительно нагревают до температуры в диапазоне 300-700°С.

Помимо этого, указанный технический результат достигается тем, что аэрозольный туман формируют с помощью ультразвукового генератора.

Кроме того, указанный технический результат достигается тем, что давление газа-носителя поддерживают выше атмосферного не более чем на 0,3 атмосферы.

Помимо того, указанный технический результат достигается тем, что каждый нанокристаллический слой формируют из раствора смеси солей металлов, содержащей основной компонент и добавку.

К тому же, указанный технический результат достигается тем, что в качестве основного компонента используют двухлористое олово с процентным содержанием от 95 до 100% в смеси солей металлов.

Помимо этого, указанный технический результат достигается тем, что добавки используют хлориды других металлов (сурьма, медь, кадмий, индий, платина, палладий, золото, серебро, алюминий, цинк, никель, эрбий и др.) с процентным содержанием не более 5% по отношению к основному компоненту.

Указанный технический результат достигается также реализующим этот способ заявленным устройством для формирования многослойных нанокристаллических пленок с гетерогенной границей раздела, включающим кварцевый реактор с подложками, нагреватель для нагрева подложек, две изолированные друг от друга кюветы для растворов смесей солей металлов, в котором в соответствии с изобретением, каждая из двух изолированных друг от друга кювет снабжена ультразвуковым генератором, на входе устройства установлен компрессор с магнитным клапаном для регулировки избыточного давления в реакторе, к подложке подсоединен через шток электродвигатель, на выходе устройство снабжено нейтрализатором остаточных газов, а кварцевый реактор выполнен в виде трубы, по обе стороны которой размещены металлические втулки.

Сущность заявленного способа состоит в следующем.

Формирование нанокристаллических пленок с гетерогенной границей раздела, осуществлялось путем создания в двух источниках с помощью ультразвуковых излучателей аэрозольного тумана из водно-спиртовых растворов смесей солей металлов, поочередном аэрозольном нанесении упомянутых растворов на поверхность нагретой подложки в потоке газа-носителя, термическом разложением солей металлов и поочередном формировании на поверхности нагретой подложки нанокристаллических пленок металлов в результате термического разложения солей металлов. Типичная процедура синтеза включает три последовательные стадии: (1) приготовление водного исходного раствора смеси солей металлов, (2) восстановительное разложение исходного раствора на поверхности подложки для получения коллоидной суспензии желаемой фазы конечного продукта и (3) окончательное формирование пленки на поверхности подложки путем термической обработки.

Первая стадия - приготовление водного исходного раствора смеси солей металлов заключается в приготовлении растворов разного состава. Ниже приведен неполный перечень растворов (в частях по массе) применявшихся при получении полупроводниковых наноструктурированных слоев на основе SnO2:

1) 10·(H2O)+5·(SnCl2·2H2O);

2) 10·(H2O)+5·(SnCl2·2H2O)+0,1·(SbCl3·3H2O);

3) 10·(H2O)+5·(SnCl2·2H2O)+(0,1-0,7)·SbCl3·NH4F;

4) 10·C2H5OH+5·(SnCl4·5H2O)+0,1·(SbCl3·3H2O);

5) 10·C2H5OH+5·(SnCl4·5H2O)+(0,1-0,2)·NH4F;

6) 10·C2H5OH+5·(SnCl2·2H2O)+(0,1-0,2)·NH4F;

7) 10·(H2O)+5·(SnCl2·2H2O)+(0,1-0,7)·InCl3;

8) 10·(H2O)+5·(SnCl2·2H2O)+(0,1-0,7)·ZnCl2;

9) 10·(H2O)+5·(SnCl2·2H2O)+(0,1-0,7)·CuCl2;

10) 10·(H2O)+5·(SnCl2·2H2O)+(0,1-0,3)·ErCl3.

В соответствии с решаемыми задачами из этого перечня растворов выбирались либо один, либо пара соответствующих для получения пленок в устройстве для формирования нанокристаллических структур.

Вторая стадия - восстановительное разложение исходного раствора на поверхности подложки для получения коллоидной суспензии желаемой фазы конечного продукта заключается в поочередном создании в двух источниках с помощью ультразвуковых излучателей аэрозольного тумана из водно-спиртовых растворов смесей солей металлов, и поочередном аэрозольном нанесении соответствующих растворов на поверхность нагретой подложки в потоке газа-носителя, и окончательном формировании пленочной суспензии желаемой фазы конечного продукта.

Третья стадия - окончательное формирование пленки на поверхности подложки путем термической обработки заключается в поочередном формировании всех запланированных слоев разного состава, достаточной по времени термической выдержке при температурах отжига, охлаждении нагревателя до комнатной температуры и извлечении сформированной многослойной пленочной структуры нанесенной на подложку для решения последующих задач.

Заявленный способ формирования многослойных нанокристаллических пленок реализуется с помощью устройства для формирования многослойных нанокристаллических пленок, которое представлено на Фиг.1 и состоит: из кварцевой трубы 1, внутренняя рабочая часть которой от внешнего пространства герметизируется двумя металлическими втулками 2; двух ультразвуковых источников пара 3, которые во внутреннюю среднюю область кварцевой трубы поочередно доставляют ультрадисперсные частицы пара двух разных составов (растворы А и В) с помощью газа носителя (сухой воздух, водород, аргон и т.д.), нагнетаемого компрессором 4 через нижнюю втулку; штока 5, вращающегося с помощью электродвигателя 6, введенного в среднюю область кварцевой трубы через верхнюю втулку, и приводящего во вращение держатель подложек 7 с подложками 8, в которых необходимая температура достигается нагревателем 9; трубопровода 10, обеспечивающего ввод, транспортировку и вывод продуктов реакции через все устройство и далее через верхнюю втулку в атмосферу через нейтрализатор 11, скорость перемещения паров по трубопроводу осуществляют с помощью электромагнитного клапана 12.

Реализация заявленного изобретения. Материалы, имеющие мелкомасштабное строение микроструктуры, проявляют удивительные и привлекательные с точки зрения технологии свойства. В работах, посвященных получению металлов и их сплавов быстрым охлаждением композитных материалов некоторых стекол, где достигают размера зерен порядка нескольких микрометров (микрон), показан широкий диапазон проявления необычных свойств. Однако в последнее время исследования направлены на снижение размера зерен с микрометрового интервала до нанометрового интервала.

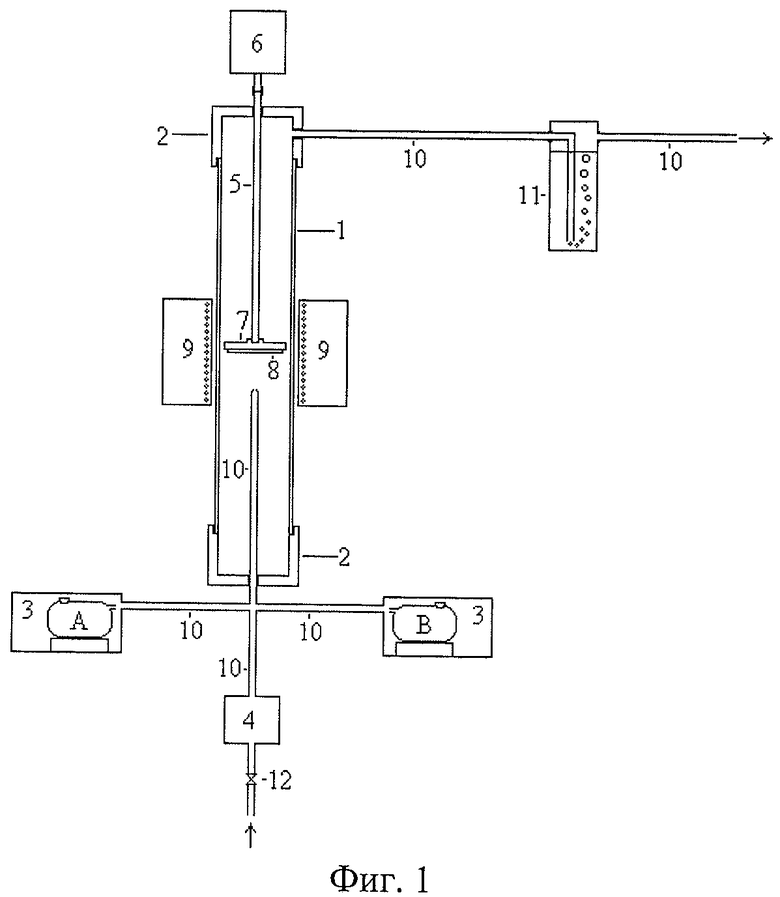

Характерной чертой таких наноструктурных материалов является большая доля атомов (до 50%), расположенных на границах зерна или частицы. Фиг.2, где белые кружки обозначают пограничные атомы зерна, а темные кружки обозначают внутренние атомы, схематично иллюстрирует это явление. Большая доля атомов, расположенных на пограничных поверхностях, важна для создания высокой плотности потенциальных центров для каталитических и электрохимических реакций.

Наноструктурные материалы, которые относятся к материалам, имеющим размер зерна от 1 до 100 нанометров (1 нм = 10 ангстрем (Å)), обладают существенно отличными и во многих случаях улучшенными химическими и физическими свойствами по сравнению с их эквивалентами того же химического состава, но с зернами микронной величины.

Материалы с высокой удельной поверхностью наномасштабных размеров представляют особый интерес для применения там, где решающую роль играют вызываемые активными центрами химические реакции. При применении катализатора важна большая поверхность контакта для окисления и восстановления окружающей средой, и потому уменьшение каталитического материала до наномасштаба, явно дает заметное преимущество. Области применения катализаторов могут быть связаны и с очисткой окружающей среды от различного вида загрязнений, с обезвреживанием ядерных отходов, очисткой воды, очисткой от микрочастиц и фильтрацией воздуха, а также катализ для синтетических целей, таких как молекулярные сита, переработка нефти и другие. Однако, несмотря на большой интерес к развитию наностуктурных материалов, для применения в качестве катализатора недостатком современных наностуктурных материалов является склонность частиц образовывать агломераты, в которых пространство пор между частицами становится сопоставимым с размером частиц, то есть, где само пространство пор между частицами имеет наномасштабные размеры. Такие малые размеры пор ограничивают скорость протекания активных веществ в агломераты и через них.

Другой областью использования наностуктурных материалов являются перезаряжаемые батареи и топливные элементы, где высокая удельная поверхность наностуктурных материалов повышает быстроту взаимодействия активного материала с окружающей средой. Например, для перезаряжаемых батарей с высокой энергетической плотностью необходимость выдерживать высокие импульсы тока в условиях зарядки и разрядки требует максимального контакта электрода и электролита, чтобы достичь высокой плотности переноса ионов и электронов.

Активные наноструктурные материалы с их высокой плотностью регулируемых дефектов поверхности отвечают этим требованиям, обеспечивая тем самым способ оптимизации высокой энергоемкости батарей.

Заявленный способ был опробован на лабораторной установке Санк-Петербургского государственного университета, результаты испытаний которого приведены в виде конкретных результатов.

Примеры конкретной реализации заявленного способа. Процесс формирования слоев на основе диоксида олова проводили на лабораторной установке, схема которой представлена на Фиг.1. Подложки предварительно закрепляли на подложкодержателе и нагревали до температуры в диапазоне 300-700°С. Водно-спиртовые растворы на основе хлорида олова с прекурсорами разного состава размещали в узлах ультразвуковых испарителей с растворами А и В, в баллончиках емкостью 2-10 мл, заканчивающихся отводной трубкой.

Получение тонких пленок двуокиси олова из двуххлористого олова в устройстве для формирования нанокристаллических пленок в результате термического разложения в атмосфере кислорода можно представить по следующей схеме: 1) При растворении SnCl2·2H2O в воде раствор слегка мутнеет из-за образования белой хлорокиси двухвалентного олова SnCl2+Н2О→Sn(OH)Cl+HCl; 2) В дальнейшем, под воздействием температуры в реакционной камере, хлорокись двухвалентного олова разлагается, и при переходе в газообразное состояние имеем молекулы моноокиси олова и соляной кислоты Sn(OH)Cl→SnO+HCl; 3) В дальнейшем, в атмосфере кислорода и под действием температуры, происходит образование диоксида олова на рабочей подложке 2SnO+O2→2SnO2 и 2SnO→Sn+SnO2; 4) При этом пары серной кислоты и другие остаточные газы выводятся из рабочей камеры через нейтрализатор наружу.

К ультразвуковым испарителям для подачи паров на рабочую поверхность подложек подводили сжатый воздух от компрессора, который увлекал формируемые ультразвуковыми генераторами пары соответствующих прекурсоров в зону реакции к поверхности подложек. Контроль расхода воздуха, а соответственно и скорость перемещения паров по трубопроводу, осуществляли с помощью электромагнитного клапана. Время процесса напыления слоя на основе SnO2 варьировалось от 2 до 10 мин.

Необходимые значения температуры в зоне подложек поддерживали с помощью нагревателя. Вращение подложек, с целью равномерного нанесения пленок, обеспечивали штоком с помощью электродвигателя. При последовательном нанесении на поверхность подложек нескольких чередующихся слоев, время и очередность включений ультразвуковых испарителей с растворами А и В соответственно менялись.

Толщину напыляемых слоев (d) оценивали методом отражательной эллипсометрии [8] либо просвечивающей электронной микроскопии [9], а показатель преломления (n), согласно методике, приведенной в [8].

Электрическое сопротивление полученных слоев в зависимости от легирующей добавки, толщины слоя и технологических режимов получения колебалось от десятков Ом·см до сотен кОм·см и было определено по методике, приведенной в [10].

Принципиальных ограничений в выборе прекурсора, а соответственно состава пленок, не существует. Возможно нанесение как однокомпонентных и бинарных соединений, так и тройных и более сложных соединений. Основное требование, которое при этом должно быть соблюдено, это то, чтобы из соответствующих хлоридов металлов можно было приготовить водно-спиртовые растворы для последующего нанесения из них пленок.

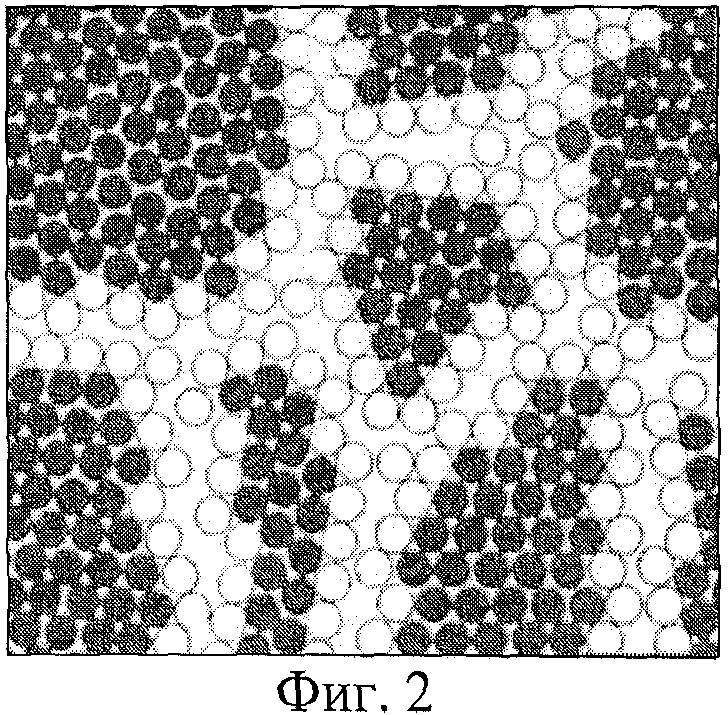

На Фиг.3 представлен рентгеновский спектр обзорной дифрактограммы полупроводниковой пленки диоксида олова, сформированной предложенным способом из раствора состава (в частях по массе) 10·(SnCl4·Н2О)+10·С2Н5ОН, на поликристаллической подложке из керамики 22-ХС, отснятый на рентгеновском аппарате ДРОН-2 (Cu-Кα - излучение).

На этой дифрактограмме наблюдается только набор основных рефлексов, относящийся к кристаллической фазе SnO2 (касситерит), который был расшифрован с помощью картотеки American Society for Testing and Materials (ASTM), в этой картотеке SnO2 имеет номер №21-1250. При этом фаз, отличных от фазы SnO2, не обнаружено.

Кристаллографические характеристики фазы SnO2, представленные в картотеке (ASTM): группа симметрии-Р4/mnm (№136); α0=0,4738 нм; с0=0,3188 нм.

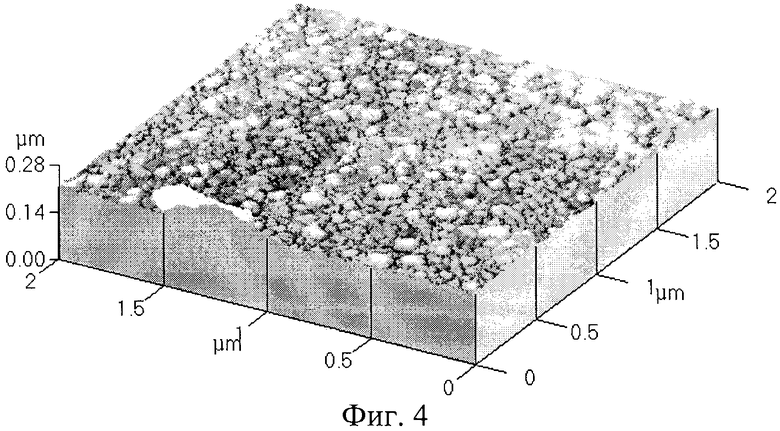

На Фиг.4 приведено топографическое ACM - изображение фрагмента поверхности пленки SnO2, полученной из раствора 10·(SnCl4·Н2О)+10·С2Н5ОН. Видно, что размер нанообразований на поверхности пленки в среднем меньше, чем 50 нм, при изменении рельефа поверхности по высоте ~80 нм.

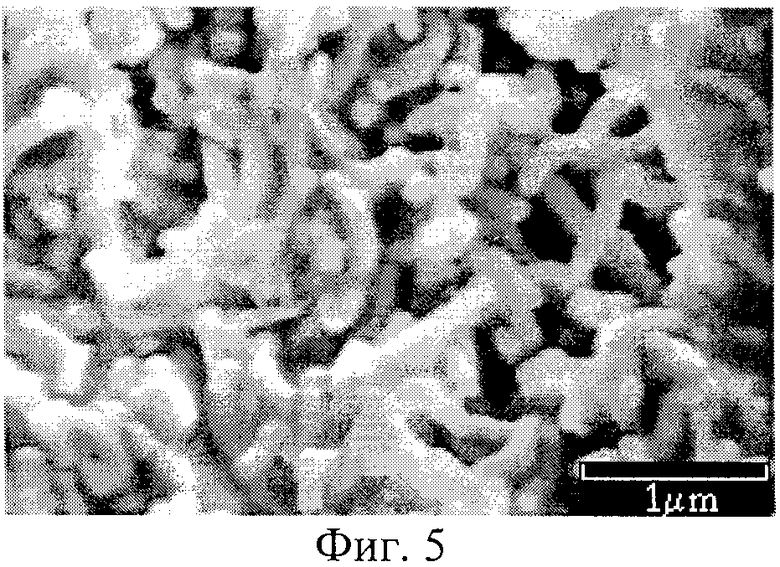

На Фиг.5 представлено изображение фрагмента поверхности пленки SnO2, легированной In2O3 количестве 2%, полученной с помощью сканирующего электронного микроскопа (СЭМ) HITACHI S-3500N, оснащенного детектором вторичных электронов и детектором обратно рассеянных электронов фирмы Robinson с возможностью увеличения изображения от 15 до 30000 крат, ускоряющего напряжения от 0,3 до 30 кВ. Пленка получена из раствора 9,8·(SnCl4·Н2О)+10·C2H5OH+0,2·(InCl3) Изображения получены с помощью детектора вторичных электронов при ускоряющем напряжении 5 кВ и увеличении 20000 и 20000 крат. Видно, что поверхность пленок состоит из множества нитевидных кристаллов, имеющих произвольную ориентацию нанометровых размеров, находящихся в диапазоне 100-200 нм. Микроскопический анализ одномерных кристаллов позволил обнаружить на вершинах всех наблюдаемых нитей полусферические образования (глобулы), которые являются результатом застывших жидких капель и свидетельством того, что рост осуществлялся по механизму пар-жидкость-кристалл (ПЖК).

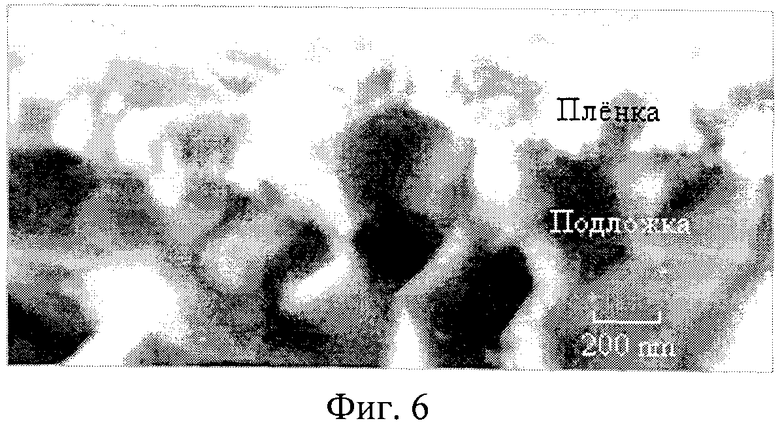

На Фиг.6 приведено изображение микроструктуры поперечного скола пленка-подложка (пленка - SnO2, подложка - керамика ХС-22) в отраженных электронах. Толщина пленки SnO2 в данном случае составляет ~180 нм.

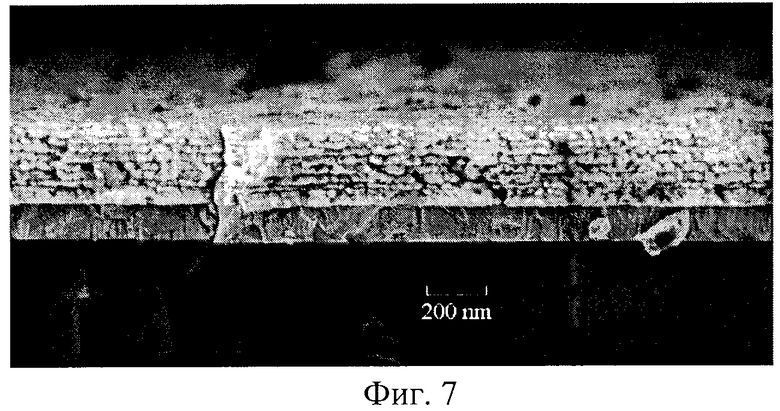

На Фиг.7 приведено электронно-микроскопическое изображение многослойной структуры из 10 чередующихся слоев SnO2 (5 слоев) и 9,8SnO2+0,2Sb2O3 (5 слоев), приготовленной по заявленному способу с помощью заявленного устройства из растворов четыреххлористого олова и четыреххлористого олова с хлоридом сурьмы составов 10SnCl4·10Н2О+10С2Н5ОН и 9,8SnCl4·9,8H2O+10С2Н5ОН+0,2SbCl3·Н2О. Как видно из Фиг.7 различимы как нанослои разных составов, так и их гетерограницы.

Пример 1. Процесс формирования пленок диоксида олова (SnO2) проводили на лабораторной установке (Фиг.1). Подложки в форме пластин из керамики ХС-22 в количестве 3 штук, толщиной 3 мм и площадью 0,5 см2 каждая, предварительно закрепляли на подложкодержатель и нагревали до температуры 300°С. Водно-спиртовый раствор четыреххлористого олова состава 10SnCl4·10H2O+10C2H5OH в количестве 3 мл размещали в одном из узлов ультразвуковых испарителей.

К ультразвуковому испарителю, содержащему раствор четыреххлористого олова, подводили сжатый воздух от компрессора, который увлекал формируемые ультразвуковым генератором пары раствора в зону реакции к поверхности нагретых подложек. Давление воздуха внутри кварцевой трубы было выше атмосферного на 0,1 атмосферы. Время процесса напыления пленок SnO2 составляло 2 мин.

Пример 2. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 1, за исключением значения температуры подложек, которое составляло 500°С.

Пример 3. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 1, за исключением значения температуры подложек, которое составляло 700°С.

Пример 4. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 1, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,2 атмосферы.

Пример 5. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 2, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,2 атмосферы.

Пример 6. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 3, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,2 атмосферы.

Пример 7. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 1, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,3 атмосферы.

Пример 8. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 2, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,3 атмосферы.

Пример 9. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 3, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,3 атмосферы.

В таблице 1 приведены технологические параметры и некоторые свойства для однослойных пленок, выращенных из водно-спиртового раствора четыреххлористого олова состава 10SnCl4·10Н2О+10С2Н5ОН в количестве 3 мл в течение 2 мин.

Пример 10. Процесс формирования пленок диоксида олова (SnO2) легированных оксидом сурьмы (Sb2O3) проводили на лабораторной установке (Фиг.1). Подложки в форме пластин из керамики ХС-22 в количестве 3 штук, толщиной 3 мм и площадью 0,5 см2 каждая, предварительно закрепляли на подложке держатель и нагревали до температуры 300°С. Водно-спиртовый раствор четыреххлористого олова и хлорида сурьмы состава 9,8SnCl4·9,8H2O+10C2H5OH+0,2SbCl3·Н2О в количестве 3 мл размещали в одном из узлов ультразвуковых испарителей.

К ультразвуковому испарителю, содержащему раствор четыреххлористого олова и хлорида сурьмы, подводили сжатый воздух от компрессора, который увлекал формируемые ультразвуковым генератором пары раствора в зону реакции к поверхности нагретых подложек. Давление воздуха внутри кварцевой трубы было выше атмосферного на 0,1 атмосферы. Время процесса напыления пленок SnO2 составляло 2 мин.

Пример 11. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 8, за исключением значения температуры подложек, которое составляло 500°С.

Пример 12. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 8, за исключением значения температуры подложек, которое составляло 700°С.

Пример 13. Все технологические условия получения пленок совпадают с теми, которые описаны для примера 1, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,2 атмосферы.

Пример 14. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 2, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,2 атмосферы.

Пример 15. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 3, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,2 атмосферы.

Пример 16. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 1, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,3 атмосферы.

Пример 17. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 2, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,3 атмосферы.

Пример 18. Все технологические условия получения пленок совпадают с теми, которые описаны в примере 3, за исключением давления воздуха внутри кварцевой трубы, которое было выше атмосферного на 0,3 атмосферы.

В таблице 2 приведены технологические параметры и некоторые свойства для однослойных пленок, выращенных из водно-спиртового раствора четыреххлористого олова и хлорида сурьмы состава 9,8SnCl4·9,8H2O+10C2H5OH+0,2SbCl3·H2O10SnCl4·10Н2О+10С2Н5ОН в количестве 3 мл в течение 2 мин.

Пример 19. Процесс формирования пленок, состоящих из 10 слоев, чередующихся слоев диоксида олова (SnO2) и диоксида олова (SnO2), легированных оксидом сурьмы (Sb2O3), проводили на лабораторной установке (Фиг.1). Подложки в форме пластин из керамики ХС-22 в количестве 3 штук, толщиной 3 мм и площадью 0,5 см2 каждая, предварительно закрепляли на подложкодержатель и нагревали до температуры 500°С. Водно-спиртовые растворы четыреххлористого олова и четыреххлористого олова с хлоридом сурьмы составов 10SnCl4·10H2O+10С2Н5ОН и 9,8SnCl4·9,8H2O+10C2H5OH+0,2SbCl3·Н2О в количестве 3 мл каждый, размещали в узлах А и В ультразвуковых испарителей.

К ультразвуковым испарителям, содержащим соответствующие растворы поочередно, с интервалом в 2 мин подводили сжатый воздух от компрессора, который увлекал формируемые ультразвуковыми генераторами пары разных растворов в зону реакции к поверхности нагретых подложек. Давление воздуха внутри кварцевой трубы было выше атмосферного на 0,2 атмосферы. Время процесса напыления одного слоя составляло 2 мин, весь процесс напыления 10-ти слойной пленки составил 20 мин.

Анализ практических результатов исследований, представленных в таблицах 1 и 2, позволяет сделать вывод о том, что многослойные пленки, состоящие из чередующихся из слоев диоксида олова (SnO2) и диоксида олова (SnO2) легированных оксидом сурьмы (Sb2O3), необходимо проводить при температуре 500°С и давлении воздуха внутри кварцевой трубы 1,2 атм. Именно при таких технологических режимах удается получать пленки указанных составов с показателем преломления n находящихся в диапазоне 1,75-1,88 и достаточно хорошо совпадающими со справочными данными, равными 1,87-1,89 [1-3].

Таким образом, заявленная группа изобретений позволяет, как показали многочисленные примеры апробации, проведенные на лабораторной базе Санкт-Петербургского государственного университета, получать многослойные периодически чередующиеся нанокристаллические пленки разного фазового состава с контролируемой толщиной пленок и с контролируемой дисперсностью зерен; увеличить производительность получения таких многослойных чередующихся нанокристаллических пленок разного фазового состава и с высокой адгезией, а также позволяет существенно упростить устройство, реализующее заявленный способ. Фактически заявлена новая технология изготовления металлических, полупроводниковых и диэлектрических материалов и приборов с использованием новых нанокристаллических пленок с высокой адгезией и с разным фазовым составом.

Использованные источники

1. Суйковская Н.В. Химические методы получения прозрачных пленок. Л.: Химия, 1971, 200 с.

2. Вайнштейн В.М., Фистуль В.И. Широкозонные окисные полупроводники. Итоги науки и техники, сер. Электроника и ее применение, 1973, с.108-146.

3. Рюмин В.П. Технология и применение серебряных и окиснооловянных тонкослойных покрытий. Л.: Энергия, 1979, 118 с.

4. Патент РФ №2326818 C1, C01G 23/047, C12N 11/14, B01J 37/36, 20.06.2008.

5. Патент РФ №2233791 С2, В82В 3/00, B22F 9/30, G11B 5/845, 10.08.2004.

6. Патент РФ №2233791 С2, В82В 3/00, B22F 9/30, G11B 5/845, 10.08.2004 (прототип для способа).

7. Патент РФ №2175692 С2, С30В 23/02, 25/02, 10.11.2001 (прототип для устройства).

8. Томаев В.В., Панов М.Ф. Эллипсометрический контроль параметров пленок селенида свинца при окислении. // Физ. и хим. стекла. 2006. Т.32. №3. С.511-515.

9. Калинина М.В., Мошников В.А., Тихонов П.А., Томаев В.В., Дроздова И.А. Температурные исследования сопротивления металлооксидных полупроводников на основе диоксида олова. // Физ. и хим. стекла. 2003. Т.29. №3. С.450-456.

10. Калинина М.В., Мошников В.А., Тихонов П.А., Томаев В.В., Михайличенко С.В. Температурные исследования сопротивления металлооксидных полупроводников на основе диоксида олова. // Физ. и хим. стекла. 2003. Т.29. №4. С.582-590.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонких пленок на основе оксида индия-олова методом вращения подложки | 2023 |

|

RU2829760C1 |

| Способ получения газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnO | 2017 |

|

RU2674406C1 |

| Способ получения тонких прозрачных газочувствительных плёнок TiO-SnO | 2024 |

|

RU2830131C1 |

| МНОГОСЛОЙНЫЕ ПИГМЕНТЫ НА ОСНОВЕ СТЕКЛЯННЫХ ЧЕШУЕК | 2002 |

|

RU2323238C2 |

| Способ получения тонких плёнок оксида цинка или оксида олова, или смешанных оксидов цинка и олова (IV) | 2020 |

|

RU2761193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ НАНОКРИСТАЛЛИЧЕСКОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ПЛЕНКИ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2014 |

|

RU2566129C1 |

| Способ получения тонкой нанокристаллической интерметаллической пленки на стеклянной подложке | 2017 |

|

RU2680072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДАТЧИКОВ ГАЗОВ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2012 |

|

RU2528032C2 |

| Способ получения толстых плёнок на основе оксида индия-олова методом микроэкструзионной печати | 2023 |

|

RU2829197C1 |

| ГАЗОВЫЙ СЕНСОР ДЛЯ ИНДИКАЦИИ ОКСИДОВ УГЛЕРОДА И АЗОТА | 2011 |

|

RU2464554C1 |

Изобретение относится к области материаловедения и может быть использовано в технологии изготовления металлических, полупроводниковых и диэлектрических материалов и приборов, в частности для нанесения многослойных нанокристаллических тонких пленок этих материалов химическим способом. Способ заключается в приготовлении раствора смеси солей металлов, аэрозольном нанесении упомянутого раствора на поверхность подложки в потоке газа-носителя, удаления растворителя из раствора смеси солей металлов и формировании на поверхности подложки многослойных нанокристаллических пленок металлов в результате термического разложения солей металлов, при этом поверхность подложки предварительно нагревают, из раствора смеси солей металлов формируют аэрозольный туман, который переносят и осаждают на поверхность подложки потоком кислородсодержащего газа-носителя, давление газа-носителя поддерживают выше атмосферного, формируют гетерогенную границу раздела путем нанесения на сформированный нанокристаллический слой нанокристаллического слоя другого химического состава, отличающегося от предыдущего. Технический результат изобретения заключается в возможности получения многослойных периодически чередующихся нанокристаллических пленок разного фазового состава с возможностью осуществления контроля за толщиной пленок и за дисперсностью зерен. Изобретение позволяет существенно увеличить производительность получения таких многослойно чередующихся нанокристаллических пленок, сократить время их получения, уменьшить трудоемкость процесса, а также упростить устройство, реализующее заявленный способ. Фактически заявлена новая технология изготовления металлических, полупроводниковых и диэлектрических материалов и приборов с использованием нанокристаллических пленок с высокой адгезией и с разным фазовым составом. 2 н. и 6 з.п. ф-лы, 7 ил., 2 табл.

1. Способ формирования многослойных нанокристаллических пленок с гетерогенной границей раздела, заключающийся в приготовлении раствора смеси солей металлов, аэрозольном нанесении упомянутого раствора на поверхность подложки в потоке газа-носителя, удалении растворителя из раствора смеси солей металлов и формировании на поверхности подложки многослойных нанокристаллических пленок металлов в результате термического разложения солей металлов, отличающийся тем, что поверхность подложки предварительно нагревают, из раствора смеси солей металлов формируют аэрозольный туман, который переносят и осаждают на поверхность подложки потоком кислородсодержащего газа-носителя, давление газа-носителя поддерживают выше атмосферного, формируют гетерогенную границу раздела путем нанесения на сформированный нанокристаллический слой нанокристаллического слоя другого химического состава, отличающегося от предыдущего.

2. Способ по п.1, отличающийся тем, что поверхность подложки предварительно нагревают до температуры в диапазоне 300-700°С.

3. Способ по п.2, отличающийся тем, что аэрозольный туман формируют с помощью ультразвукового генератора.

4. Способ по п.3, отличающийся тем, что давление газа-носителя поддерживают выше атмосферного не более чем на 0,3 атмосферы.

5. Способ по п.4, отличающийся тем, что каждый нанокристаллический слой формируют из раствора смеси солей металлов, содержащей основной компонент и добавку.

6. Способ по п.5, отличающийся тем, что в качестве основного компонента используют двухлористое олово с процентным содержанием от 95 до 100% в смеси солей металлов.

7. Способ по п.5 или 6, отличающийся тем, что в качестве добавки используют хлориды других металлов, таких как сурьма, медь, кадмий, индий, платина, палладий, золото, серебро, алюминий, цинк, никель, эрбий с процентным содержанием не более 5% по отношению к основному компоненту.

8. Устройство для формирования многослойных нанокристаллических пленок с гетерогенной границей раздела, включающее кварцевый реактор с подложками, нагреватель для нагрева подложек, две изолированные друг от друга кюветы для растворов смесей солей металлов, отличающееся тем, что каждая из двух изолированных друг от друга кювет снабжена ультразвуковым генератором, на входе устройство снабжено компрессором и магнитным клапаном для регулировки избыточного давления в реакторе, к подложке подсоединен через шток электродвигатель, на выходе устройство снабжено нейтрализатором остаточных газов, кварцевый реактор выполнен в виде трубы, по обе стороны которой размещены металлические втулки.

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ И ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВ, СОДЕРЖАЩИХ НАНОЧАСТИЦЫ | 2002 |

|

RU2233791C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ СТРУКТУР | 1997 |

|

RU2175692C2 |

| PATIL, L.A | |||

| et al | |||

| Highly sensitive and quickly responding ultrasonically sprayed nanostructured SnO thin film for hydrogen gas sensing, "Sensors and Acruators, B: Chemical", 2009, vol.143, no.1, p.p.270-277. | |||

Авторы

Даты

2011-12-20—Публикация

2010-05-27—Подача