Изобретение относится к микроэлектронике и может быть использовано как при разработке и изготовлении полупроводниковых диффузионных резисторов, так и при изготовлении полупроводниковых интегральных микросхем.

Известен полупроводниковый резистор и способ его изготовления, включающий монокристаллическое полупроводниковое тело, выбранное из группы германия или кремния, две контактные площадки, электропроводность тела, создается атомами примеси, выбранной из группы, состоящей из фосфора, сурьмы или мышьяка, равномерно распределенной в теле и имеющей концентрацию, большую 1014 см3 [1] . Полупроводниковый резистор эксплуатируется в таком температурном диапазоне, включая комнатную, при котором примеси полностью ионизированы в ионы, а носителями являются электроны. Рассеяние носителей-электронов обусловлено колебаниями кристаллической решетки, в результате чего примесь получает подвижность носителей при величине, большей чем 200 см2˙B˙с. Этот полупроводниковый резистор имеет приближенную температурную независимость сопротивления в очень узком температурном диапазоне (вблизи комнатной), способ его изготовления требует применения токсичных веществ.

Наиболее близким техническим решением к предлагаемому по устройству является полупроводниковый резистор с температурной компенсацией, содержащий резистивный элемент из монокристаллического кремния n-типа со сформированной примесью в ней диффузионной областью р-типа, две контактные области [2] .

Наиболее близким техническим решением к способу является способ изготовления интегральных резисторов с температурной компенсацией, включающий локальное легирование кремниевых пластов р-типа проводимости диффузией примеси р-типа проводимости [2] .

Недостатком полупроводникового резистора с "глубоким уровнем" и способа его изготовления является то, что резистор имеет приближенную независимость удельного сопротивления в узком температурном диапазоне, что препятствует применению резистора в широком температурном диапазоне, какой требуется при эксплуатации. Кроме того, диапазон требуемых удельных сопротивлений ограничен собственной растворимостью примесей "глубокий уровень" и взаимодействием высоких концентраций носителей, что на практике вызывает значительные технологические трудности. Применение некоторых примесей "глубокого уровня", например меди, нежелательно из-за возможности возникновения лавинного пробоя.

Целью изобретения является уменьшение температурного коэффициента сопротивления резистора и способ изготовления резистивной области для уменьшения температурного коэффициента удельного сопротивления.

Поставленная цель достигается, что в известном полупроводниковом резисторе с температурной компенсацией, содержащем резистивный элемент, изготовленный из монокристаллического кремния n-типа проводимости с диффузионной областью р-типа, сформированной введением примеси, и две контактные площадки, элемент легирован редкоземельным металлом (РЗМ), распределенным по объему, приближающемуся к закону дополнительной функции ошибок, с концентрацией носителей Na ≥5˙1018 см-3 при отношении концентрации носителей в легированной области к концентрации носителей в нелегированной ≥1000: 1.

Указанная цель достигается тем, что в известном способе изготовления интегральных резисторов с температурной компенсацией, включающем локальное легирование кремниевых пластин n-типа проводимости диффузией примеси р-типа проводимости, на пластину наносят пленкообразующий раствор гидролизно-поликонденсационной двуокиси кремния, содержащий 5-10% окисла редкоземельного металла, с последующей термообработкой при температуре 800-900оС в потоке инертного газа в течение 5-15 мин и проводят диффузию при температуре 1100-1200оС в течение 1,5-4 ч.

Легирование полупроводникового резистора редкоземельным металлом, имеющим значительно меньший по величине температурный коэффициент сопротивления, позволяет уменьшить температурный коэффициент сопротивления полупроводникового резистора и температурный коэффициент удельного сопротивления резистивной области в широком температурном диапазоне.

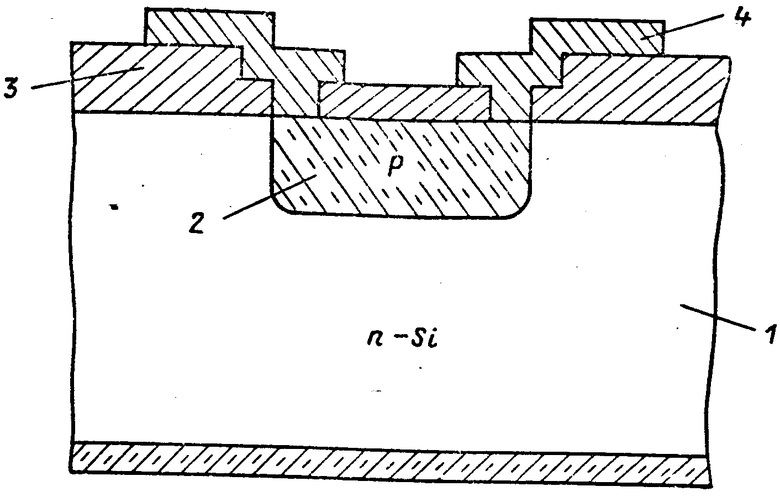

На чертеже изображен общий вид полупроводникового диффузионного резистора, разрез.

Полупроводниковый резистор с температурной компенсацией имеет основание 1 из полупроводниковой пластины монокристаллического кремния n-типа проводимости, диффузионную резистивную область 2 р-типа, легированную редкоземельным металлом посредством диффузии с распределением примеси РЗБ по объему, приближающемуся к закону дополнительной функции ошибок, с концентрацией носителей-акцепторов Na ≥5˙1018 см-3. На основании 1 находится изоляционный слой SiO2 3, на который нанесены методом напыления металла две контактные площадки 4 с последующим вжиганием, создающие электрический омический контакт с диффузионной резистивной областью. Полупроводниковый резистор имеет отношение концентрации носителей заряда в легированной диффузионной резистивной области примесью редкоземельного металла, являющегося акцептором (проводимость р-типа), в концентрации носителей заряда n-типа в нелегированной области, равное или большее, чем 1000: 1.

Пленкообразующий раствор гидролизно-поликонденсационной двуокиси кремния приготовляется из смеси тетраэтоксисилана с простыми спиртами (этиловым спиртом), деионизованной воды, в которую вводилась азотнокислая соль редкоземельного металла, например Се(NO3)3˙6H2O, Ho(NO3)3˙5H2O, Lu(NO3)3˙6H2O. После нанесения раствора на пластины и центрифугирования (пульверизации) получалась полимерная пленка, содержащая соответствующую азотнокислую соль редкоземельного металла, остатки спиртов и полимерные этоксигруппы. Формирование пленки завершилось термодеструкцией. Термодеструкция сопровождается двумя параллельными процессами: разложением азотнокислых солей РЗМ и полимера, содержащего этоксигруппы, и превращением пленки в двуокись кремния, включающую в себя окисел РЗМ. Полученная пленка, содержащая окислы РЗМ, является источником диффузии.

П р и м е р 1. На кремниевой пластине КЭФ 4,5 [100] термическим окислением создают маскирующий слой двуокиси кремния толщиной 0,1-0,3 мм, затем фотолитографией формируют конфигурацию резисторов. Далее методом центрифугирования наносят пленкообразующий раствор гидролизно-поликонденсационной двуокиси кремния, содержащий 5% окисла церия. Затем производят термообработку пленки при температуре 800оС в потоке аргона в течение 15 мин и создают приповерхностный легированный слой. После этого проводят диффузионный отжиг в потоке сухого кислорода при температуре 1100оС в течение 4 ч и вскрывают контактные окна под металлизацию. В дальнейшем напыляют алюминий и вжигают его.

П р и м е р 2. На кремниевую пластину КЗФ-7,5 [111] центрифугированием наносят поликонденсационную пленку двуокиси кремния толщиной 0,1-0,3 мм, вскрывают окна с конфигурацией резисторов. Затем на пластину методом центрифугирования наносят пленкообразующий раствор гидролизно-поликонденсационной двуокиси кремния, содержащий 7% окисла гольмия, производят термообработку пленки при температуре 850оС в потоке инертного газа (аргона) в течение 10 мин, перераспределение примеси в объеме диффузионной резистивной области производятся в потоке смеси аргона с кислородом при температуре 1150оС в течение 2 ч, затем для создания контактов с резистивной областью в защитном слое SiO2 вскрывают окна под металлизацию, напыляют алюминий и вжигают его.

П р и м е р 3. На кремниевой пластине КЭФ-10 [110] термическим окислением создают маскирующий слой двуокиси кремния толщиной 0,1-0,3 мм, методом фотолитографии формируют конфигурацию резисторов, методом центрифугирования наносят пленкообразующий раствор гидролизно-поликонденсационной двуокиси кремния, содержащий 10% окисла тербия, проводят термообработку пленки при температуре 900оС в потоке инертного газа (аргона) в течение 5 мин. Перераспределение примеси проводят в потоке аргона при температуре 1200оС в течение 1,5 ч, затем вскрывают окна под металлизацию и напыляют алюминий и вжигают его.

Те же режимы применяют при использовании окислов празеодима, неодима, самария, европия, гадолиния, диспрозия, эрбия, тулия, иттербия, лютеция, лантана.

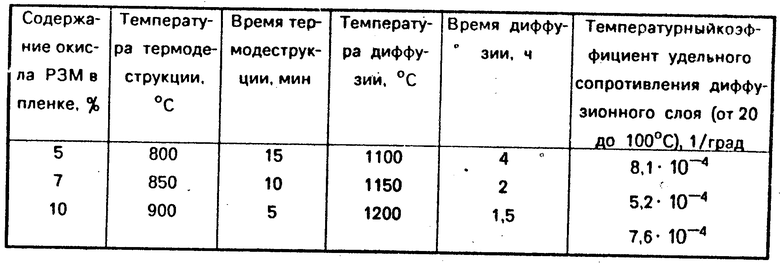

В таблице приводили параметры процесса изготовления предлагаемых резисторов.

Нижний предел процентного содержания окисла РЗМ в пленкообразующем растворе гидролизно-поликонденсационной двуокиси кремния ограничен величиной температурного коэффициента удельного сопротивления диффузионного слоя ТKρ , который резко возрастает с уменьшением процентного содержания окисла до менее 5% из-за низкой поверхностной концентрации носителя РЗМ. Верхний предел процентного содержания окисла РЗМ ограничен ТKρ , который при содержании окисла больше 10% резко вырастает и приводит к неоднородной структуре, образованию на поверхности пластины эрозии вследствие образования соединений примеси РЗМ с кремнием. Кроме этого, при содержании в растворе окисла РЗМ в пределах 5-10% получается лучшая воспроизводимость удельного поверхностного сопротивления.

Нижняя граница температуры термодеструкции 800оС ограничена тем, что при температурах менее 800оС в пленке остается углерод (до 0,1% ) и ОН-группы, наличие которых влияет на ТKρ , а верхняя - минимальностью создания в пластине температурных деформаций.

Нижняя граница времен термодеструкции ограничена степенью затвердевания пленки, а верхняя - минимальным временем нахождения пластины с пленкой на поверхности при высоких температурах.

Проведенные экспериментальные исследования показали, что только при температуре диффузии примеси РЗМ 1100оС на поверхности кремния образуются четко выраженные слои р-типа, равномерные по глубине без заметных дефектов структуры, с получением необходимой концентрации носителей, что подтверждается концентрационным профилем распределения примеси. Коэффициенты диффузии примеси РЗМ и бора различаются на 1-2 порядка при температуре 1150оС, отношение концентраций примесей РЗМ на поверхности пластины и в пленке лучше при концентрации 5-10% и равно 2-3˙10-2, а при большем процентном отношении при 20% до 1-3˙10-3 при диффузии бора это отношение изменяется на незначительную величину. При больших концентрациях окисла РЗМ в растворе диффузанта наблюдается замедленный процесс диффузии, а эффективный коэффициент диффузии при большом содержании диффузанта в источнике (свыше 10% ) падает. При концентрациях примеси РЗМ больше 10% в приповерхностном слое образуются скопления атомов примеси, а при значениях близких к предельным, появляется эрозия. Следствием образования таких скоплений является уменьшение поверхностной концентрации электрических активных центров.

Кроме того, возникновение скопления приводит к замедлению процесса диффузии вследствие уменьшения диффузионного потока. Расчеты концентрации атомов примеси РЗМ в узлах показывают, что при температуре диффузии 1150оС они составляют величину порядка 1018-1019 см-3.

Верхний предел температуры диффузии ограничен величиной ТKρ и минимальными температурными деформациями.

Крайние пределы времени диффузии ограничены минимальным по величине ТKρ , глубиной р-n-перехода и концентрацией носителей.

Использование полупроводникового резистора с температурной компенсацией и способа изготовления резистивной области с температурной компенсацией обеспечивает по сравнению с существующими полупроводниковыми резисторами и способами изготовления следующие преимущества:

уменьшение на половину порядка температурного коэффициента сопротивления полупроводникового резистора в диапазоне температур 20-70оС и на порядок в температурном диапазоне 20-100оС;

уменьшение на половину порядка температурного коэффициента удельного сопротивления резистивной диффузионной области в диапазоне температур 30-70оС и на порядок в температурном диапазоне 20-100оС;

расширение температурного диапазона эксплуатации полупроводниковых резисторов;

повышение надежности полупроводниковых резисторов, так как устраняется возможность возникновения лавинного пробоя;

упрощение технологии легирования примесью;

нетоксичность используемых веществ. (56) 1. Патент США N 3181097, кл. 338-22, 1965.

2. Патент США N 3248677, кл. 338-7, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ | 1982 |

|

SU1131388A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ | 1989 |

|

SU1635817A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ | 1987 |

|

SU1531753A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОЛУПРОВОДНИКОВ | 1990 |

|

SU1783930A1 |

| Способ формирования сильнолегированных областей в многослойных структурах | 1983 |

|

SU1098455A1 |

| СПОСОБ СОЕДИНЕНИЯ ПЛОСКИХ МАТЕРИАЛОВ С МЕТАЛЛОМ | 1991 |

|

RU2013420C1 |

| ПРЕОБРАЗОВАТЕЛЬ ЭЛЕКТРИЧЕСКОГО НАПРЯЖЕНИЯ В ЧАСТОТУ | 1991 |

|

RU2035808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩАЮЩИХСЯ ПЛАНАРНЫХ ТРАНЗИСТОРОВ | 1978 |

|

SU723984A1 |

| Способ изготовления многоплощадочного быстродействующего кремниевого pin-фоточувствительного элемента | 2017 |

|

RU2654961C1 |

| ПОЛУПРОВОДНИКОВЫЙ ФОТОПРЕОБРАЗОВАТЕЛЬ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2401480C1 |

Авторы

Даты

1994-05-15—Публикация

1982-07-26—Подача