Область техники

Изобретение относится к фильтровальной системе для вытяжных колпаков, устанавливаемых, в частности в кухнях над плитой для удаления частиц и/или капелек.

Уровень техники

Подобные фильтровальные системы известны. В патентных документах DE 2720201 С2 и US-PS 3910782 описаны фильтры, состоящие из первого ряда профилированных деталей, расположенных на расстоянии друг от друга и открытых в направлении потока газа, и из второго ряда профилированных деталей, расположенных на расстоянии друг от друга и открытых против направления потока газа, причем соседние продольные края двух рядом лежащих профилированных деталей одного ряда вдаются соответственно во внутреннее пространство противолежащей профилированной детали другого ряда.

В этих сепарационных решетках расстояние между обоими рядами профилированных деталей выбрано так, что проходящий воздух многократно меняет направление. Проходное сечение в свету составляет в зависимости от типа сепарационной решетки от 10% до 30% всей площади решетки. Вследствие этого уменьшения сечения внутри сепарационной решетки скорость прохождения воздуха увеличивается в 3-10 раз. Сепарирующее действие решетки основано на этом увеличении скорости, при котором ускоряются и содержащиеся в воздухе капельки жидкости, и частички твердого вещества, а также на многократном изменении направления проходящего воздуха. Ускорившиеся капельки жидкости и частички твердого вещества не могут следовать за изменением направления потока воздуха и ударяются о внутреннюю поверхность профилированных деталей второго ряда. Капельки жидкости образуют на их поверхности пленку, которая постепенно стекает вниз, и через специальные отверстия в раме сепарационной решетки попадает в расположенный под сепарационной решеткой поддон.

В патентном документе DE 2981100 U1 предлагается фильтр-жироуловитель, в котором используются два или более слоев решетки, состоящей из щелевых перемычек, созданных посредством штамповки по обеим сторонам листа, причем решетки так расположены внутри фильтра, что щелевые перемычки направлены вертикально или наискосок вниз, а решетки закреплены в общей раме. Между двумя решетками с направленными вертикально или наискосок вниз щелевыми перемычками может устанавливаться третья решетка с горизонтальными щелевыми перемычками.

Далее известны жироулавливающие фильтры из многослойного просечно-вытяжного листового металла. Так, например, в патентном документе DE 19753687 А1 описан многослойный конический фильтр из просечно-вытяжного металлического листа, к которому снаружи приформовано гладкое кольцо для хорошего соединения с рамой фильтра.

Существенным недостатком этих пластинчатых или конических жироулавливающих фильтров, в которых обычно через плоскость пластин проходит всасываемый вентилятором воздух, является ослабленное всасывание по краям.

Чтобы устранить этот недостаток, уже в патентном документе DE 4138846 А1 было предложено в фильтр-кассете, через фильтрующую поверхность которой всасывается фильтруемый воздух, разделить эту фильтрующую поверхность на участки, через которые проходит воздух, и участки, тормозящие прохождение воздуха. При этом с целью улучшения краевого всасывания участки, тормозящие прохождение воздуха, преобладают в середине фильтрующей поверхности. Недостатком при этом, разумеется, является то, что в интересах оптимизации потока фильтрующая поверхность в целом сокращается.

Далее, из сферы промышленного применения известны пластинчатые сепараторы с поперечным потоком для отделения жидкостей из газового потока, в частности сепараторы масляного тумана, в которых применяются т.н. Х-образные вихревые элементы, которые изменяют направление потока газа и этим вызывают отделение жидкости (см., например, патентный документ DE 4131988 С2). Подобные пластинчатые сепараторы с поперечным потоком непригодны для применения ни в профессиональных кухнях, ни в бытовых вытяжных колпаках.

Раскрытие изобретения

Задача изобретения состоит в том, чтобы создать фильтровальную систему, при которой воздух проходит через поверхность фильтра, и которая отличается улучшенным краевым всасыванием, т.е. всасыванием по краям фильтра.

Эта задача решается признаками пункта 1 формулы изобретения, а полезные варианты являются предметом производных притязаний. Предпочтительное применение описано в пункте 50 формулы изобретения.

Согласно изобретению фильтровальная система для выделения частиц и/или капелек из воздуха, проходящего через фильтровальную систему, состоит, по меньшей мере, из одной, расположенной в одной плоскости фильтрующей прокладки и из краевого фильтра, расположенного по периметру фильтрующей прокладки. Краевой фильтр предпочтительно оснащен средствами, вызывающими повышенную по сравнению с фильтрующей прокладкой скорость потока и увеличенную турбулентность, т.е. завихрение потока.

Фильтрующая прокладка может, как известно из уровня техники, состоять из одного или нескольких слоев просечно-вытяжного листового металла и/или нетканого материала, и/или бумаги, а краевой фильтр может быть вихревым, отражательным и/или также просечно-вытяжным, нетканым или бумажным фильтром.

Эта система вихревого сепаратора с поперечным потоком позволяет заметно улучшить краевое всасывание. Преимуществом при этом является то, что аэродинамическое сопротивление краевого фильтра меньше, чем аэродинамическое сопротивление фильтрующей прокладки, и это не дает испарениям в краевой зоне фильтровальной системы уйти из этой краевой зоны. Кроме того, увеличенная вследствие меньшего аэродинамического сопротивления скорость потока усиливает турбулентность. Благодаря этому в краевом фильтре, особенно, если он является вихревым или отражательным, улучшается отделение частиц и капелек.

Вихревой сепаратор, используемый в качестве краевого фильтра, имеет, по меньшей мере, один, а предпочтительно два расположенных друг за другом ряда устройств для образования вихрей в проходящем через вихревой сепаратор воздухе. Так как, например, вытяжной колпак имеет замкнутую кромку, желательно, чтобы краевое всасывание происходило по всему замкнутому контуру, чтобы испарения не могли уйти из зоны всасывания вытяжного колпака. Поэтому желательно, чтобы краевые фильтры располагались по всему замкнутому контуру фильтрующей прокладки.

Далее, в одном из вариантов изобретения предусматривается, чтобы краевой фильтр устанавливался в краевой зоне предпочтительно перпендикулярно к плоскости фильтрующей прокладки таким образом, чтобы отделяемые в краевом фильтре капельки стекали в краевую зону фильтрующей прокладки и поглощались ею.

Если фильтрующая прокладка, состоящая из одного или нескольких слоев просечно-вытяжного листового металла и/или нетканого материала, и/или бумаги, вставлена в U-образную раму, то в одном из следующих предпочтительных вариантов изобретения предусматривается, чтобы верхнее плечо рамы было удлиненным для размещения краевого фильтра. Чтобы и в этом случае обеспечить отвод выделяющихся в краевом фильтре капелек, рама в предпочтительном исполнении имеет отверстия на участке установленного на ней краевого фильтра.

В качестве краевого фильтра хорошо зарекомендовал себя вихревой сепаратор, имеющий один ряд Х-образных вихревых элементов, а предпочтительно два ряда расположенных друг за другом Х-образных вихревых элементов. При двух рядах расположенных друг за другом Х-образных вихревых элементов их искривленные плечи охватываются друг другом при сохранении воздушного зазора. Если расположенные таким образом Х-образные вихревые элементы обтекаются в поперечном направлении, то образуются вихри, так что содержащиеся в воздухе частицы и/или капельки отбрасываются к стенкам плеч и там осаждаются.

В другом предпочтительном варианте исполнения предусматривается, что фильтрующая прокладка с краевым фильтром или фильтрующая прокладка с вихревым сепаратором и рамой образуют кассетный фильтр.

Фильтровальная система вообще и в особенности в кассетном исполнении предпочтительно устанавливается во всасывающем отверстии вытяжного колпака или дымохода, оснащенного устройством транспортирования воздуха через всасывающее отверстие. Кроме того, эта кассета может устанавливаться, как сменная, что делает обслуживание более удобным.

Далее, фильтровальная система позволяет устанавливать на краевом фильтре козырек, расположенный радиально над краем фильтровальной системы, чтобы направлять испарения и чад к фильтровальной системе, в особенности к краевому фильтру.

В другом примере вихревого сепаратора, используемого в качестве краевого фильтра, применены лежащие изогнутые элементы, которые так расположены по краю фильтровальной системы, что втекающий воздух вначале наталкивается на обтекаемую аэродинамическую форму. При последующем движении воздуха в вихревом сепараторе, его направление изменяется, по меньшей мере, один раз следующим изогнутым элементом.

В первом конструктивном исполнении изогнутого элемента он имеет С-образную форму. Выпуклая "спинка" С-образного элемента обращена к краю фильтра. В вогнутое "отверстие" С-образного элемента входят свободные концы следующих С-образных изогнутых элементов. Это вызывает резкий поворот воздушного потока, вследствие чего капельки жира и воды оседают на поверхности вихревого сепаратора.

Другие конструктивные исполнения изогнутого элемента имеют V-, S-, капле- или гантелеобразную форму. Более подробно это будет рассмотрено впоследствии при описании фигур. Согласно изобретению вихревой сепаратор может состоять из комбинации, по меньшей мере, двух различных форм.

Если требуется установить значительное количество изогнутых элементов, то необходимость устанавливать их по отдельности представляет некоторое неудобство. Поэтому желательно, чтобы изогнутые элементы были расположены на общей базовой плате. Эта базовая плата может располагаться как над, так и под изогнутыми элементами. Однако лучше, чтобы базовая плата располагалась снизу. В этом случае осевший жир и конденсат будут стекать на базовую плату, которая затем вместе с изогнутыми элементами будет подвергнута мойке, например, в посудомоечной машине.

Желательно также, чтобы базовая плата располагалась вдоль края фильтрующей прокладки. При таком расположении выделяющиеся из краевого фильтра конденсат и жир будут стекать по базовой плате и всасываться фильтрующей прокладкой. При этом желательно, чтобы базовая плата имела наклон к фильтрующей прокладке. Если базовая плата не будет наклонена, конденсат не будет автоматически стекать с края фильтровальной системы, потому что воздушный поток постоянно всасывает конденсат к середине фильтра.

Изогнутые элементы не только ограничены с одной стороны базовой платой, но с другой стороны им соответствует другая плата. Эти две платы образуют совместно канал. Желательно, чтобы обе платы образовывали расширяющийся по направлению воздушного потока зазор, так как при этом платы создают сопло. Это сопло усиливает конденсацию жира и воды.

Полезно, если вихревой сепаратор изготавливается совместно с изогнутыми элементами методом литья под давлением. Это обеспечивает низкую себестоимость при массовом производстве, несмотря на сложную конфигурацию вихревого сепаратора. Особенно экономично изготовление из пластика. Но и изготовленный методом литья под давлением вихревой сепаратор из легкого металла также годится для массового производства. Кроме того, такой сепаратор более устойчив к чистке - возможно агрессивной, - чем вихревой сепаратор из пластика. В качестве материала для изготовления вихревого сепаратора из легкого металла особенно хорошо зарекомендовал себя алюминий.

Если краевой фильтр расположен, по меньшей мере, на одной продольной стороне фильтрующей прокладки, то краевой фильтр может одновременно заменять эту часть рамы фильтрующей прокладки. Это позволит сэкономить материал для этой части рамы.

В другом конструктивном исполнении вихревого сепаратора он является частью вытяжного колпака. Такая конструктивная близость к вытяжному колпаку позволяет более удобно реализовать целый ряд функций. Об этом речь еще пойдет в следующей части описания.

Как уже упоминалось, вихревой сепаратор, используемый в качестве краевого фильтра, предпочтительно располагается в краевой зоне фильтровальной системы. Ранее упоминалось также, что особенно важно обеспечить хорошее всасывание именно в краевой зоне фильтровальной системы, чтобы блуждающие кухонные испарения не вышли за пределы ее действия. Поэтому желательно, чтобы краевой фильтр имел направленное вниз впускное отверстие.

Краевой фильтр, открыто направленный в сторону кухонных испарений, может мешать работе во время готовки. Поэтому желательно, чтобы краевой фильтр был откидным и выдвигался только при надобности. Кроме того, желательно, чтобы краевой фильтр можно было включать и отключать, так как при незначительном выделении испарений всасывание центральной фильтрующей прокладкой может оказаться достаточным. Это дает экономию энергии. В простейшем варианте такое включение и отключение может производиться вручную. Однако возможно и автоматическое включение и отключение. Такой автоматикой должен управлять чувствительный элемент, в качестве которого может использоваться датчик давления.

Так как краевой фильтр может сильно загрязняться, желательно, чтобы его можно было легко демонтировать. Это можно, например, сделать посредством простого штекерного соединения или фиксатора.

Кроме применения в качестве краевых фильтров вихревых сепараторов в виде Х-образного вихревого элемента или в виде лежащих изогнутых элементов, изобретение предусматривает также краевой фильтр из просечно-вытяжного листового металла. Просечно-вытяжной листовой металл известен в самых разнообразных конструктивных формах, в том числе и в области кухонных фильтров. Однако, чтобы вихревой сепаратор из просечно-вытяжного металлического листа удовлетворял требованию малого аэродинамического сопротивления в краевой зоне фильтрующей прокладки, просечно-вытяжной лист должен быть здесь значительно более воздухопроницаем, чем фильтрующая прокладка. При этом важно обеспечить, чтобы конденсат мог стекать с просечно-вытяжного металлического листа на фильтрующую прокладку. С этой целью в вихревом сепараторе из просечно-вытяжного листового металла поверхность просечно-вытяжного листа наклонена к фильтрующей прокладке.

В одной реализации изобретения просечно-вытяжной металлический лист краевого фильтра и просечно-вытяжной металлический лист фильтрующей прокладки выполняются как единая деталь. Чтобы обеспечить воздухопроницаемость краевого фильтра, просечно-вытяжной лист в зоне краевого фильтра может состоять только из одного единственного слоя.

Однако просечно-вытяжной лист для краевого фильтра может выполняться и как самостоятельная деталь. Это выгодно в том отношении, что краевой фильтр менее громоздкая деталь, и поэтому его легче мыть.

Хотя краевой фильтр из просечно-вытяжного металлического листа не нуждается в особенных формах, как, например, при изогнутых элементах, однако желательно, чтобы краевой фильтр был окружен деталью, изготовленной методом литья под давлением. Это преимущество становится заметным, если, например, продолговатый "корпус" краевого фильтра изготовляется из прессованного материала, так что поперечное сечение материала по всей длине постоянно. Если же, например, требуется предусмотреть локальные отклонения от постоянства сечения по длине материала, то при прессованном материале это невозможно. В то же время метод литья под давлением позволяет реализовать, например, отверстие или утолщение под сопло.

Прессованные профили, охватывающие краевой фильтр в продольном направлении, могут простым способом удерживаться в требуемом положении с помощью колпачков на торцах. Для этого на сторонах колпачков, обращенных к прессованным профилям, предусматриваются соответствующие углубления.

Иногда бывает, что с краевого фильтра, изготовленного предпочтительно из просечно-вытяжного листового металла, капли конденсата стекают прежде, чем они достигнут фильтрующей прокладки. В этом случае полезно, чтобы впускное отверстие для испарений на нижней стороне всасывающего контура имело буртик на внутренней стороне. Это исключило бы возможность обратного отекания капель через впускное отверстие. Дополнительное преимущество такого буртика состоит в том, что он превращает впускное отверстие в сопло, способствующее конденсации испарений.

Эффект более интенсивного краевого всасывания можно еще усилить, расположив рядом, по меньшей мере, две фильтрующие прокладки, каждая из которых имеет, по меньшей мере, один краевой отсос. При этом получаются перемежающиеся поля сильного и умеренного отсоса.

В зонах более интенсивного образования кухонных испарений, например, на больших кухнях или в других случаях интенсивной эксплуатации кухни, может оказаться полезным предусмотреть в вытяжном колпаке в случае усиленного образования конденсата улавливающие канавки. Уловленный конденсат может затем, при незначительном выделении конденсата снова испариться, или он может быть слит в специальное устройство.

Краткий перечень чертежей

Предлагаемая изобретением фильтровальная система будет описана с помощью чертежей, которые изображают:

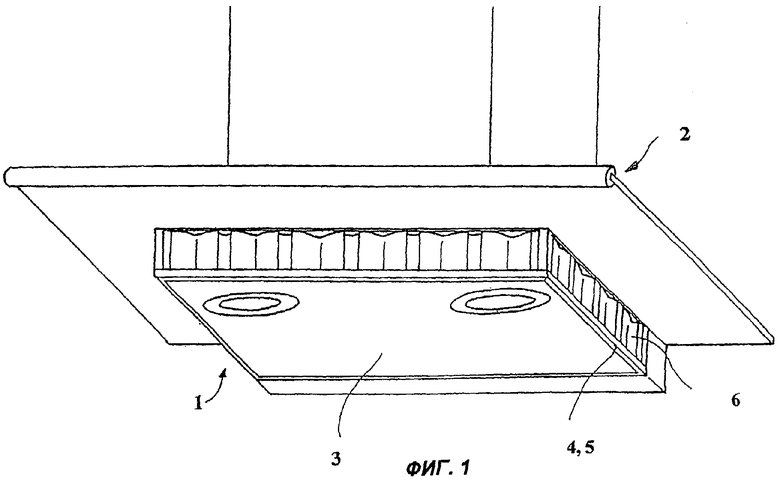

Фиг.1 - фильтровальную систему в кассетном исполнении;

Фиг.2 - краевой фильтр в виде вихревого сепаратора;

Фиг.3 - раму с фильтрующей прокладкой и вихревыми сепараторами;

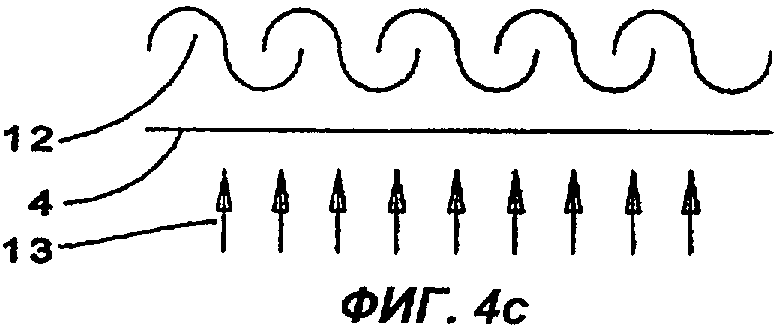

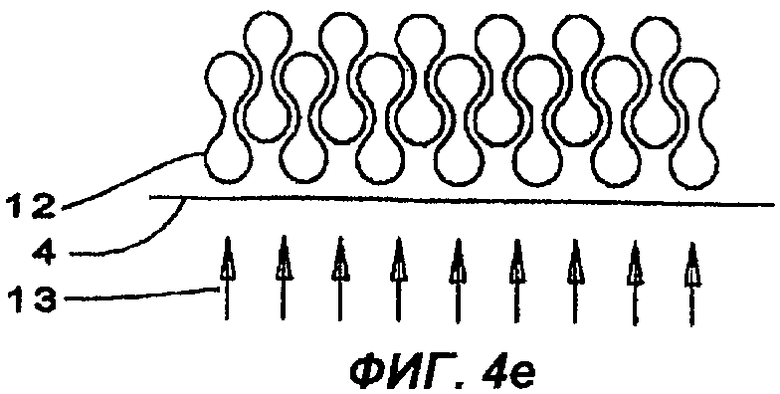

Фиг.4а-4е - различные базовые формы вихревого сепаратора в форме изогнутых элементов;

Фиг.5 - вытяжной колпак со снятым вихревым сепаратором с С-образными элементами;

Фиг.6 - вырыв из вихревого сепаратора с С-образными элементами;

Фиг.7 - частичный разрез краевого фильтра с воздухоподводящим устройством;

Фиг.8 - кассетный фильтр с вихревым сепаратором с С-образными элементами;

Фиг.9 - разрез по фиг.8;

Фиг.10 - разрез краевого фильтра из просечно-вытяжного листового металла;

Фиг.11 - кассетный фильтр с корпусом краевого фильтра из прессованного профиля;

Фиг.12 - разрез по фиг.11 (в смонтированном состоянии);

Фиг.13 - вытяжной колпак с несколькими рядом расположенными фильтровальными системами.

Осуществление изобретения

На фиг.1 изображена фильтровальная система 1 для отделения частиц и/или капелек из воздуха, проходящего через фильтровальную систему 1, содержащую, по меньшей мере, одну, расположенную в одной плоскости фильтрующую прокладку 3 и один выполненный в виде вихревого сепаратора 6 краевой фильтр, который расположен в краевой зоне 4 фильтрующей прокладки 3, охватывая ее по периметру. Фильтровальная система выполнена в данном примере в виде кассетного фильтра. Фильтрующая прокладка 3 заключена в U-образную раму 5, на которой расположен вихревой сепаратор 6. Фильтровальная система находится под вытяжным колпаком 2.

Фильтровальная система 1 выполнена так, что аэродинамическое сопротивление вихревого сепаратора, используемого в качестве краевого фильтра, меньше, чем аэродинамическое сопротивление фильтрующей прокладки 3, благодаря чему обеспечивается хорошее краевое всасывание.

Этому дополнительно способствует установленный на вихревом сепараторе 6 козырек, который расположен радиально над краем фильтровальной системы 1 и направляет испарения и дым к фильтровальной системе 1, в особенности к вихревому сепаратору 6.

На фиг.2 показано, что вихревой сепаратор 6 состоит из двух установленных друг за другом рядов Х-образных вихревых элементов 7, 8, причем внутренние плечи 7.1, 8.1 обоих рядов Х-образных вихревых элементов 7, 8 охватывают друг друга при сохранении воздушного зазора, так что Х-образные вихревые элементы обтекаются всасываемым воздухом в поперечном направлении. При этом образуются вихри, так что содержащиеся в воздухе частицы и/или капельки отбрасываются к стенкам плеч 7.1, 8.1 и там осаждаются.

Ряды Х-образных вихревых элементов 7, 8, образующие вихревой сепаратор 6, расположены в краевой зоне 4 перпендикулярно к плоскости фильтрующей прокладки 3, так что выделившиеся капельки стекают в краевую зону 4 фильтрующей прокладки 3 и могут быть там поглощены.

В варианте, изображенном на фиг.2, фильтрующая прокладка заключена в U-образную раму 5. Наружные плечи Х-образных вихревых элементов 7 расположены заподлицо с передним краем рамы. На наружных поверхностях Х-образных вихревых элементов 7, обращенных к краю фильтровальной системы 1, также может осаждаться конденсат. Чтобы этот конденсат не стекал за край рамы 5, желательно, чтобы в раме 5 были предусмотрены элементы, обеспечивающие сток конденсата к фильтрующей прокладке.

Если Х-образные вихревые элементы 7, 8 просто устанавливать на фильтрующей прокладке 3 без фиксации, то они могут соскальзывать, и геометрия зазора между их плечами 7.1 и 8.1 будет неопределенной. Поэтому желательно, чтобы Х-образные вихревые элементы 7, 8 располагались рядом с рамой 5, чтобы можно было соединить Х-образные вихревые элементы 7, 8 с рамой 5. Лучше всего выполнять такое соединение на винтах.

На фиг.3 изображен участок U-образной рамы 5 с нижней полкой 11 и верхней полкой 10, причем верхняя полка удлинена, чтобы можно было установить Х-образные вихревые элементы 7, 8. Если рама 5 отсутствует, то при достаточной прочности фильтрующей прокладки 3 Х-образные вихревые элементы 7, 8, а также 6 можно привинчивать непосредственно к фильтрующей прокладке 3.

Далее показано, что рама 5 в зоне установленных на ней Х-образных вихревых элементов 7, 8 имеет отверстия 9 для отвода жидкости, стекающей с Х-образных вихревых элементов 7, 8.

Предложенная фильтровальная система 1 особенно пригодна для отделения жира и жировых капелек, а также воды и водяных капелек из воздуха, проходящего через фильтровальную систему 1, но не ограничена этим.

На фиг.4а-4е изображены в плане различные формы так называемых "лежащих изогнутых элементов" 12. Эти элементы являются важной деталью используемого в качестве краевого фильтра вихревого сепаратора 6. Когда всасываемый воздух 13 входит в вытяжной колпак 2 в краевой зоне 4, то он наталкивается на благоприятную аэродинамическую форму элементов (закругленную или острую). Аэродинамическое сопротивление поэтому мало, и всасывание испарений затруднено лишь незначительно. В дальнейшем течении воздух наталкивается, по меньшей мере, еще на один элемент 12. Вследствие того, что проход между элементами 12 извилист, направление воздушных струй круто изменяется. Находящиеся в воздушном потоке капельки жира и воды отбрасываются на стенки элементов 12 и стекают. Общим для всех элементов, изображенных на фиг.4а-4е, является то, что при изменении направления движения воздуха и отделении частиц всегда взаимодействуют два элемента 12 одинаковой формы (хотя частично с противоположной ориентацией). Это не является обязательным условием, однако форма этих приведенных в примерах элементов такова, что при взаимодействии они образуют узкие и круто изгибающиеся каналы.

Элементы, изображенные на фиг.4а, можно назвать С-образными или U-образными. На фиг.4b показаны V-образные элементы 12. В примере, изображенном на фиг.4с, имеем дело с S-образными или волнообразными элементами 12. Элементы 12 на фиг.4d (каплеобразная форма) и 4е (гантелеобразная форма) являются объемными элементами. Однако в целях экономии материала они могут быть также полыми внутри. Опасаться отложения конденсата в этих полостях не следует, если полости будут закрыты прикрывающей пластиной, которая в этом случае будет служить одновременно элементом, направляющим воздушный поток.

На фиг.5 изображен вытяжной колпак 2 со снятым с передней стороны фильтрующей прокладки (не изображена) вихревым сепаратором 8, используемым в качестве краевого фильтра. Вихревой сепаратор 6 имеет два ряда С-образных элементов 12. В переднем ряду С-образные элементы обращены "спинками" наружу. Свободные концы С-образных элементов внутреннего ряда входят в вогнутую область С-образных элементов переднего ряда.

На фиг.6 вихревой сепаратор 6, оснащенный С-образными элементами 12, служащий в качестве краевого фильтра, изображен подробно. Всасываемый воздух 13 поступает снизу через впускное отверстие 16 в приемный канал 17. Здесь воздушный поток разделяется на отдельные струи, которые, пройдя между С-образными элементами 12, затем снова соединяются в общий воздушный поток. С-образные элементы 12 расположены на базовой плате 14. Базовая плата 14 и С-образные элементы 12 образуют единую неразъемную деталь, изготовленную методом литья под давлением. В смонтированном состоянии вихревой сепаратор 6 закрыт с верхней стороны.

Краевой фильтр 6 может быть сделан откидным. Его можно откинуть при необходимости, и в нерабочем состоянии он не портит вида установки.

Краевой фильтр может быть снабжен запорным устройством (не изображено). Краевое всасывание через краевой фильтр 6 может включаться по мере необходимости. Таким образом, образуются два рабочих состояния: всасывание только через фильтрующую прокладку 3 и всасывание через фильтрующую прокладку 3 и краевой фильтр 6. Включение и отключение краевого фильтра может производиться вручную и/или автоматически, точнее говоря, механически с помощью клапана (не показан) или задвижки (не показана), которые могут быть установлены перед краевым фильтром или после него.

Автоматическим включением и отключением краевого фильтра 6 может управлять датчик, предпочтительно в зависимости от объема очищаемого воздуха.

Включение и отключение краевого фильтра 6 может выполняться автоматически, предпочтительно с помощью подпружиненного клапана (не показан), который автоматически открывается и закрывается в зависимости от дифференциального давления между наружной стороной фильтровальной системы (на входе воздуха) и стороной пониженного давления фильтровальной системы (на выходе воздуха), предпочтительно в зависимости от выбранной ступени производительности вентилятора. Такой клапан можно также назвать клапаном давления подпора.

В дополнение на фиг.7 представлен разрез вихревого сепаратора 6 с изогнутыми элементами 12, служащего краевым фильтром. Всасываемый воздух 13 поступает через впускное отверстие 16 в приемный канал 17, и там благодаря большому радиусу кривизны плавно изменяет свое направление в сторону середины вытяжного колпака. При этом он проходит через изогнутые элементы 12, где из него выделяется конденсат 19. Элементы 12 изображены на рисунке не разрезанными. Благодаря наклону базовой платы 14 конденсат стекает на поверхность фильтрующей прокладки 3, где он поглощается и/или связывается. На этом чертеже хорошо видно, что базовая плата 14 вместе с расположенной над ней пластиной корпуса вытяжного колпака образует расширяющееся сопло. Вихревой сепаратор 6 прижимается к корпусу вытяжного колпака фиксатором 18 (крепежное приспособление). Если освободить фиксатор 18, то в данном примере исполнения можно снять вихревой сепаратор 6 вместе с фильтрующей прокладкой, которая изображена здесь в кассетном исполнении.

На фиг.8 показана в разобранном виде фильтрующая прокладка 3, которая выполнена в виде фильтр-кассеты. На передней кромке расположен вихревой сепаратор 6. Над вихревым сепаратором 6 находится сопряженная деталь, которая стягивается с вихревым сепаратором 6 и, таким образом крепится на передней части рамы 5 фильтр-кассеты. Углубление 20 для захвата конструктивно отнесено в заднюю часть фильтр-кассеты, чтобы оно не преграждало воздушный поток и не ухудшало этим процесса фильтрации.

Фиг.9 очень похожа на фиг.7 с той только разницей, что на фиг.9 фильтрующая прокладка 3 выполнена в виде кассетного фильтра. Рама 5 фильтр-кассеты и вихревой сепаратор 6 стянуты между собой. На правой наружной стороне вихревого сепаратора 6 имеется фиксатор 18, с помощью которого вихревой сепаратор может быть сцеплен с не изображенным здесь корпусом вытяжного колпака.

Фиг.10-13 иллюстрируют еще одно конструктивное решение краевого фильтра 6. Здесь имеется в виду краевой фильтр 6, содержащий, по меньшей мере, один слой просечно-вытяжного листового металла.

На разрезе, изображенном на фиг.10, слева видна фильтрующая прокладка 3 с правильным числом слоев. Это могут быть различные слои просечно-вытяжного листового металла, а также комбинации с бумажными и/или неткаными слоями. Как показано штриховкой, фильтрующая прокладка заходит и в зону краевого фильтра 6. Однако число слоев в краевом фильтре 6 уменьшено по сравнению с фильтрующей прокладкой 3, и действующий в нем слой состоит из просечно-вытяжного листового металла. Это сокращение числа слоев необходимо, чтобы снизить аэродинамическое сопротивление в зоне краевого фильтра 6. Однако с другой стороны конструктор должен предусмотреть достаточное количество стержней решетки просечно-вытяжного листового металла, чтобы капельки жира и/или воды отклонялись в достаточной степени и могли осаждаться на препятствии, которым является стержень решетки просечно-вытяжного листа. Сначала конденсат под действием адгезии прилипает к просечно-вытяжному листу в области краевого фильтра 6. Но затем вследствие наклонного положения просечно-вытяжного листа конденсат 19 постепенно стекает к фильтрующей прокладке 3. Здесь конденсат поглощается и/или связывается.

Краевой фильтр 6 расположен в корпусе 21. Корпус 21, изображенный на фиг.10, представляет собой цельную деталь, изготовленную методом литья под давлением. С левой стороны корпуса 21 имеется вильчатый зажим, с помощью которого выполненный из просечно-вытяжного листового металла краевой фильтр 6 крепится на фильтрующей прокладке 3. С правой стороны краевого фильтра 6 на U-образной пружинящей части имеется фиксатор 18. Особое значение имеет нижняя часть краевого фильтра 6. Здесь находится круглое впускное отверстие 16. Другие впускные отверстия расположены перед плоскостью сечения и за ней. Впускное отверстие 16 может быть выполнено также в виде щели, тянущейся вдоль всей кромки. С целью уменьшения аэродинамического сопротивления впускного отверстия 16, оно закруглено на стороне всасывания. Но впускное отверстие 16 заходит и в пространство под просечно-вытяжным металлом. Это пространство называется также сборной полостью 22. Эта сборная полость 22 нужна для того, чтобы в случае падения с просечно-вытяжного листа капель конденсата конденсат не мог стечь вниз через впускное отверстие 16. Такое отекание привело бы к нарушению гигиенических условий в зоне готовки. Когда в сборной полости 22 скапливается конденсат, то он может снова испариться в то время, когда вытяжной колпак работает при малом выделении конденсата. Если же конденсат все же остается, то его можно слить при снятии вихревого сепаратора 6, например, для чистки.

На фиг.11 и 12 краевой фильтр 6 опирается по длине на две прессованные детали. Верхняя деталь 23, нижняя деталь 24 и два колпачка 25 образуют корпус для краевого фильтра 6, который так же, как на фиг.10, представляет собой продолжение фильтрующей прокладки 3 в виде тонкослойного фильтра из просечно-вытяжного листового металла. На фиг.11 эта конструкция представлена в разобранном виде в перспективной проекции. В собранном состоянии краевой фильтр держится и без дополнительных крепежных элементов, например на раме 5 кассетного фильтра. Чтобы можно было надеть колпачки 25 на торцы деталей 23 и 24, предусмотрены соответствующие прорези. При правильном выборе размера прорезей обеспечивается достаточно хорошее сжатие, и краевой фильтр имеет при этом высокую механическую устойчивость.

На фиг.12 изображен разрез собранного краевого фильтра 6. Верхняя деталь 23, нижняя деталь 24 и просечно-вытяжной лист краевого фильтра 6 образуют в основном краевой фильтр 6, выполненный, по существу, в виде просечно-вытяжного металлического фильтра. Один колпачок 25 располагается здесь за пределами плоскости сечения. Детали 23 и 24 зажимают фильтрующую прокладку 3 и тем самым фиксируют краевой фильтр 6 на фильтрующей прокладке 3. Впускное отверстие 16 образовано на стыке нижних концов деталей 23 и 24. Поскольку детали 23 и 24 прессованные, впускное отверстие представляет собой здесь щель. Благодаря поднятию нижних краев деталей 23 и 24 не только образуется сопло 15, как уже показано на фиг.10, но и возникают две сборные полости 22 для улавливания возможных капель конденсата.

Нижняя деталь 24 изображена с наклоном наружу. Благодаря этому кухонные испарения, скапливающиеся под фильтрующей прокладкой 3 вытяжного колпака 2, не могут выйти из его области всасывания. Преимуществом является также и то, что впускное отверстие 16 обращено к этой зоне скапливания.

На фиг.13 изображен вытяжной колпак 2 с тремя расположенными рядом друг с другом пирамидальными фильтрующими элементами. Каждый из этих фильтрующих элементов оснащен фильтрующей прокладкой 3 и краевым всасыванием. Это краевое всасывание расположено, по меньшей мере, в части боковых скошенных частей усеченной пирамиды. За впускными отверстиями 16 расположен, по меньшей мере, один слой просечно-вытяжного листового металла, который образует краевой фильтр 6. Желательно, чтобы просечно-вытяжной лист имел меньшее аэродинамическое сопротивление, чем просечно-вытяжной лист центральной фильтрующей прокладки 3. Благодаря реализованному здесь краевому всасыванию в сочетании с параллельным расположением выгодное всасывание на большой площади происходит и в средней части вытяжного колпака. При вытяжном колпаке с большой площадью всасывания, как показано на фиг.13, происходит усиленное образование конденсата. Поэтому может оказаться желательным добавить к изображенной конструкции вытяжного колпака дополнительную канавку для сбора конденсата. Благодаря пирамидальной форме фильтровальной системы образуется большая рабочая площадь фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫТЯЖНОЙ КОЛПАК И СПОСОБ ВЫТЯЖКИ И/ИЛИ ОЧИСТКИ ЗАГРЯЗНЕННЫХ НОСИТЕЛЕЙ | 2003 |

|

RU2315242C2 |

| ВЫТЯЖНОЙ КОЛПАК | 2009 |

|

RU2481530C2 |

| ВЫТЯЖНОЙ КОЛПАК | 2009 |

|

RU2526932C2 |

| ВЫТЯЖНОЙ КОЛПАК | 2009 |

|

RU2481529C2 |

| ВЫТЯЖНОЙ ШКАФ | 1995 |

|

RU2096692C1 |

| УСТРОЙСТВО ВЫТЯЖНОЙ ВЕНТИЛЯЦИИ | 2001 |

|

RU2206417C2 |

| Вытяжной зонт | 1989 |

|

SU1729632A1 |

| ЛАБИРИНТНЫЙ ФИЛЬТР-ЖИРОУЛОВИТЕЛЬ ДЛЯ ВЫТЯЖНЫХ КОЛПАКОВ | 2000 |

|

RU2227757C2 |

| Вытяжной шкаф | 1989 |

|

SU1787595A1 |

| Вытяжной зонт | 1986 |

|

SU1386319A1 |

Изобретение относится к фильтровальной системе для выделения частиц и/или капель из воздуха, проходящего через фильтрующее устройство. Фильтровальная система состоит из расположенной в одной плоскости фильтрующей прокладки и из вихревого сепаратора, расположенного по периметру фильтрующей прокладки. Вихревой сепаратор оснащен средствами, вызывающими повышенную по сравнению с фильтрующей прокладкой скорость потока и увеличенную турбулентность. Вихревой сепаратор может быть образован из горизонтальных вихревых элементов, горизонтальных изогнутых элементов и из просечно-вытяжного металла. Технический результат: улучшенное краевое всасывание. 2 н. и 43 з.п. ф-лы, 13 ил.

| Устройство для подачи сыпучих материалов в пневмотранспортный трубопровод | 1983 |

|

SU1134501A1 |

| SU 1487947 A1, 23.06.1989 | |||

| DE 4138846 A, 27.05.1993 | |||

| DE 4131988 A, 08.04.1993 | |||

| Устройство инерционной очистки воздуха от взвешенных частиц | 1989 |

|

SU1632468A1 |

| Пылеуловитель | 1987 |

|

SU1431810A2 |

| Устройство для выделения жидкости из восходящего потока газов | 1989 |

|

SU1768240A1 |

| DE 10012889 А, 27.09.2001. | |||

Авторы

Даты

2007-09-10—Публикация

2003-02-11—Подача