Изобретение относится к рельсовым транспортным средствам и касается конструкции соединения буксы с боковой рамой тележки грузового вагона.

Известно соединение буксы с боковой рамой тележки грузового вагона, содержащее опорный адаптер буксового подшипника и упругую прокладку, установленные в буксовом вырезе боковой рамы между опорными поверхностями буксового выреза и адаптера с возможностью горизонтальных перемещений адаптера относительно боковой рамы посредством деформации упругой прокладки, верхняя поверхность упругой прокладки зафиксирована на опорной поверхности буксового выреза, а нижняя ее поверхность зафиксирована на опорной поверхности адаптера [1].

Недостатком известного соединения является то, что незадемпфированная упругая связь адаптера с рамой приводит к усилению колебаний виляния, вследствие чего ухудшаются ходовые качества вагона. Кроме того, соприкасаются металлические части адаптера и буксового выреза, из-за чего возникает их износ.

Известно также соединение буксы с боковой рамой тележки грузового вагона, взятое за прототип. Эта конструкция, содержащая опорный адаптер буксового подшипника и упругую прокладку, установленные в буксовом вырезе боковой рамы между опорными поверхностями буксового выреза и адаптера с возможностью горизонтальных перемещений адаптера относительно боковой рамы посредством деформации упругой прокладки, верхняя поверхность упругой прокладки зафиксирована на опорной поверхности буксового выреза, а нижняя ее поверхность зафиксирована на опорной поверхности адаптера, причем верхняя поверхность упругой прокладки зафиксирована на опорной поверхности буксового выреза посредством вырезов и впадин, а нижняя ее поверхность зафиксирована на опорной поверхности адаптера. Конструкция адаптера, прокладки и буксового выреза рамы тележки исключает соприкосновение металлических поверхностей адаптера и боковой рамы. Плотная установка прокладки на адаптере и опорной поверхности буксового выреза предотвращает значительные поперечные и продольные перемещения адаптера относительно буксового выреза боковой рамы, но допускает малые перемещения, достаточные для небольшого поворота колесной пары к радиальному положению [2]. Применение такой конструкции улучшает вписывание вагона в кривые участки пути и предотвращает износ металлических частей адаптера и буксового выреза.

Недостатком известной конструкции является то, что поворот колесной пары к радиальному положению намного меньше поворота, необходимого для радиального положения колесной пары, перемещения незадемпфированы, сложная конфигурация прокладки и опорных поверхностей адаптера и опорной части буксового выреза, с которыми соединяется прокладка.

Техническим результатом настоящего изобретения является улучшение вписывания вагона в кривые участки пути благодаря существенному повороту колесных пар тележек к радиальному положению за счет деформации упругой прокладки и демпфирования перемещений адаптера в продольном направлении силами трения, возникающими при взаимодействии фрикционных накладок, укрепленных на упругой металлической прокладке адаптера, с отогнутыми краями верхней металлической пластины.

Указанный технический результат достигается тем, что соединение буксы с боковой рамой тележки грузового вагона, содержащее опорный адаптер буксового подшипника и упругую прокладку, установленные в буксовом вырезе боковой рамы между опорными поверхностями буксового выреза и адаптера с возможностью горизонтальных перемещений адаптера относительно боковой рамы посредством деформации упругой прокладки, верхняя поверхность упругой прокладки зафиксирована на опорной поверхности буксового выреза, а нижняя ее поверхность зафиксирована на опорной поверхности адаптера, между опорной поверхностью буксового выреза и упругой прокладкой установлена верхняя металлическая пластина, зафиксированная вместе с упругой прокладкой, причем боковые края верхней металлической пластины отогнуты под углом к вертикали и расположены с возможностью прилегания к боковым граням верхней опорной поверхности буксового выреза, а между опорной поверхностью адаптера и упругой прокладкой установлена упругая металлическая пластина, зафиксированная вместе с упругой прокладкой, боковые края упругой металлической пластины отогнуты и расположены параллельно отогнутым боковым краям верхней металлической пластины, зафиксированной на опорной поверхности буксового выреза, на отогнутых боковых краях упругой металлической пластины установлены упругие неметаллические элементы, армированные фрикционными накладками со стороны отогнутых боковых краев верхней металлической пластины так, чтобы боковые края верхней металлической пластины могли взаимодействовать с фрикционной накладкой на отогнутых боковых краях упругой металлической пластины с возможностью трения, причем, как вариант связи, упругая металлическая пластина может быть изогнута по поверхности, опирающейся на адаптер, на меньший угол, чем упругая прокладка, на отогнутых боковых краях упругой металлической пластины могут быть установлены неупругие фрикционные элементы вместо упругих неметаллических элементов с фрикционными накладками.

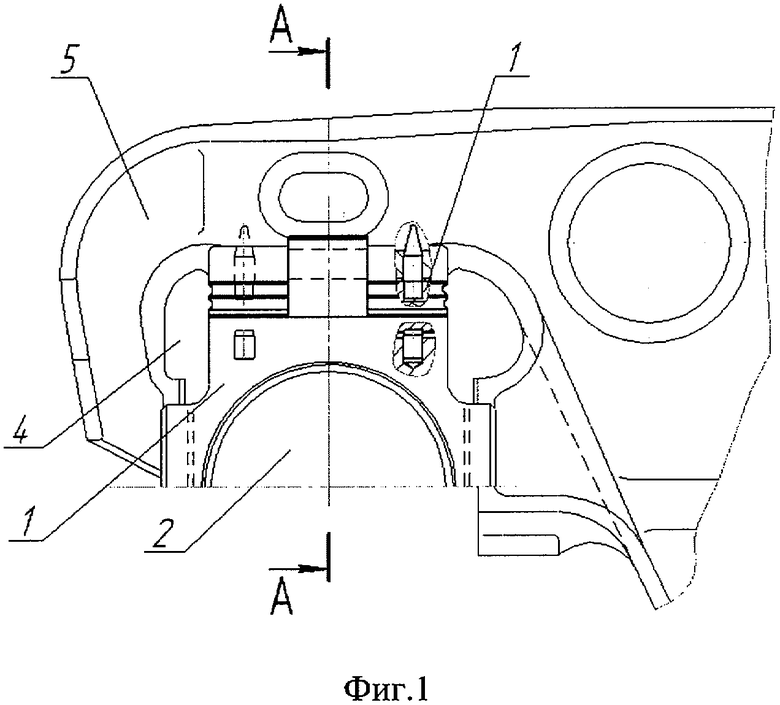

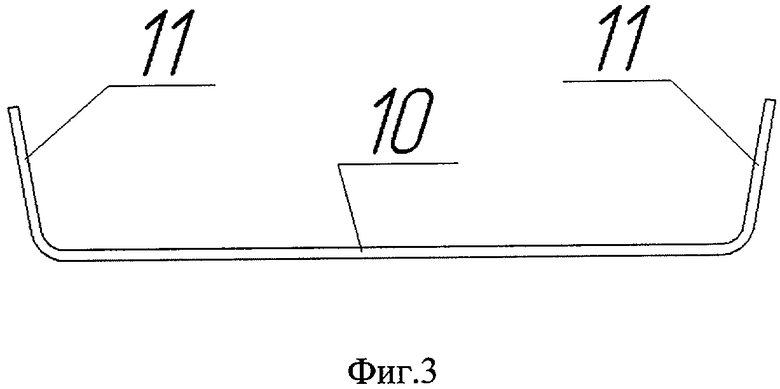

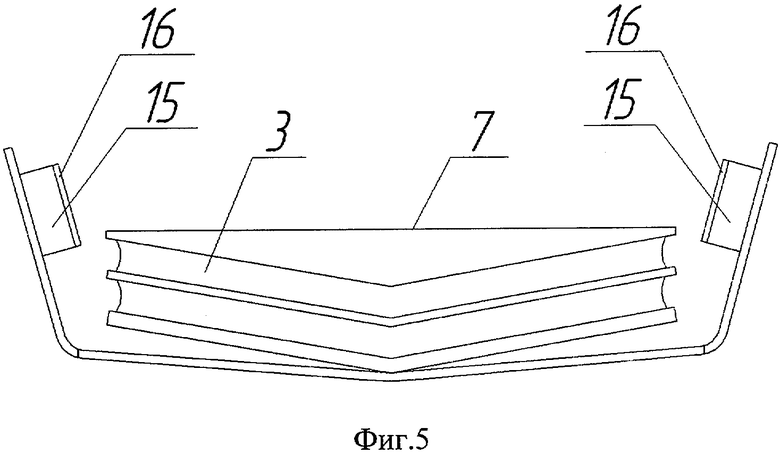

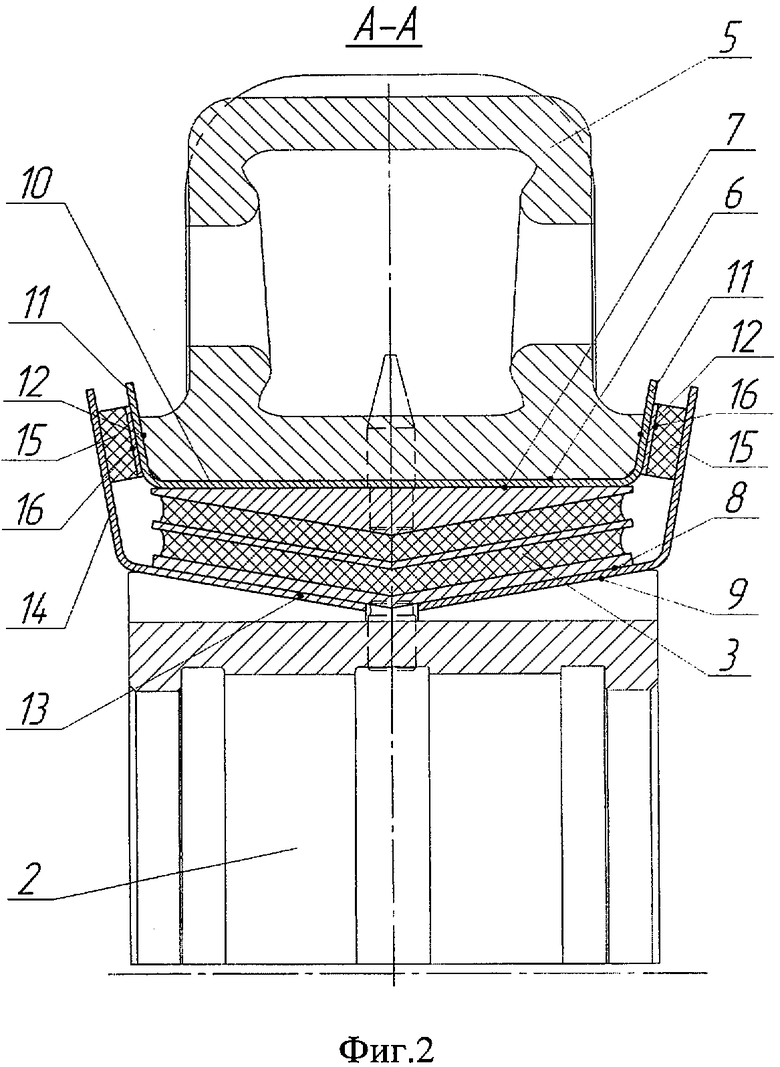

На фиг.1 изображено соединение буксы с боковой рамой тележки, вид сбоку, на фиг.2 - сечение по А-А фиг.1; на фиг.3 показана верхняя металлическая пластина, вид с торца (вдоль боковины), на фиг.4 показана упругая металлическая пластина с укрепленными на ней упругими неметаллическими элементами, армированными фрикционными накладками; на фиг.5 дано соединение упругой металлической пластины с упругой прокладкой, причем пластина изогнута на меньший угол, чем упругая прокладка.

Соединение буксы с боковой рамой тележки грузового вагона (фиг.1, 2, 3, 4 и 5) состоит из опорного адаптера 1 буксового подшипника 2 и упругой прокладки 3, установленных в буксовом вырезе 4 боковой рамы 5 между опорными поверхностями 6 буксового выреза 4 и адаптера 1 с возможностью горизонтальных перемещений адаптера 1 относительно боковой рамы 5 посредством деформации упругой прокладки 3, верхняя поверхность 7 упругой прокладки 3 зафиксирована на опорной поверхности 6 буксового выреза 4, а нижняя ее поверхность 8 зафиксирована на опорной поверхности 9 адаптера 1, между опорной поверхностью 6 буксового выреза 4 и упругой прокладкой 3 установлена верхняя металлическая пластина 10, зафиксированная вместе с упругой прокладкой 3, причем боковые края 11 верхней металлической пластины 10 отогнуты под углом к вертикали и расположены с возможностью прилегания к боковым граням 12 верхней опорной поверхности 6 буксового выреза 4, а между опорной поверхностью 9 адаптера 1 и упругой прокладкой 3 установлена упругая металлическая пластина 13, зафиксированная вместе с упругой прокладкой 3, боковые края 14 пластины 13 отогнуты и расположены параллельно отогнутым боковым краям 11 верхней металлической пластины 10, зафиксированной на опорной поверхности 6 буксового выреза 4, на отогнутых боковых краях 14 упругой металлической пластины 13 установлены упругие неметаллические элементы 15, армированные фрикционными накладками 16 со стороны отогнутых боковых краев 11 верхней металлической пластины 10 так, чтобы боковые края 11 верхней металлической пластины 10 могли взаимодействовать с фрикционной накладкой 16 на отогнутых боковых краях 14 упругой металлической пластины 13 с возможностью трения. Как вариант связи упругая металлическая пластина 13 может быть изогнута по поверхности 8, опирающейся на адаптер 1, на меньший угол, чем упругая прокладка 3, на отогнутых боковых краях 14 упругой металлической пластины 13 могут быть установлены неупругие фрикционные элементы вместо упругих неметаллических элементов 15 с фрикционными накладками 16.

Соединение буксы с боковой рамой работает следующим образом.

При движении вагона по кривому участку пути упругая прокладка 3 деформируется в продольном направлении относительно оси пути и, в меньшей степени, в поперечном под действием продольных сил, возникающих в контакте колеса и рельса из-за разности диаметров кругов катания колес колесной пары, колесная пара поворачивается к радиальному положению, благодаря чему уменьшается износ гребней колес и боковых граней рельсов, снижается шум от работы ходовых частей и сопротивление движению поезда. Одновременно в трущихся парах между отогнутыми боковыми краями 11 верхней металлической пластины 10 и фрикционными накладками 16 упругих неметаллических элементов 15 или установленных вместо них неупругих фрикционных элементов возникает сила трения, противодействующая повороту колесной пары. Сжатие трущихся пар возникает вследствие эффекта клина при сборке тележки, во время которой отогнутые боковые края 11 верхней металлической пластины 10 распирают отогнутые боковые края 14 упругой металлической пластины 13 с укрепленными на них упругими неметаллическими элементами 15, армированными фрикционными накладками 16, или неупругими фрикционными элементами, установленными вместо упругих элементов 15, армированными фрикционными накладками 16. Сила трения устанавливается такой величины, чтобы она не блокировала поворот колесной пары к радиальному положению. Создание сжатия трущихся пар - отогнутых боковых краев 11 по фрикционной накладке 16 может достигаться применением упругой металлической пластины 13, изогнутой на меньший угол, чем упругая прокладка 3, вследствие чего при давлении на нее нижней поверхности 8 упругой прокладки 3 от массы вагона опорная часть упругой металлической пластины 13 деформируется, принимая форму опорной поверхности 9 адаптера 1, при этом отогнутые боковые края 14 упругой металлической пластины 13 с укрепленными на них упругими неметаллическими элементами 15, армированными фрикционными накладками 16, или неупругие фрикционные элементы прижимаются к отогнутым боковым краям 11 верхних металлических пластин 10. При движении вагона по прямому пути силы в контакте колеса с рельсом меньше, чем на кривых участках, поэтому сил трения достаточно, чтобы гасить извилистое движение колесных пар, вследствие чего возрастает плавность и безопасность движения вагона.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент США № 6178894, кл. B61F 5/14, 2001 г.

2. Патент США № 5.562.045, кл. B61F 15/00, 1996 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство связи боковой рамы тележки грузового вагона с буксой | 2022 |

|

RU2804009C1 |

| НАДБУКСОВАЯ НАКЛАДКА НА БОКОВУЮ РАМУ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА (варианты) И БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2722372C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2763087C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2770250C1 |

| СОЕДИНЕНИЕ БУКСЫ С БОКОВОЙ РАМОЙ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2007 |

|

RU2342271C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| СПОСОБЫ МОДЕРНИЗАЦИИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2722288C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ДЛЯ ГРУЗОВЫХ ВАГОНОВ | 2004 |

|

RU2275308C2 |

| Соединение буксы с боковой рамой тележки грузового вагона | 2015 |

|

RU2643617C2 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2292282C1 |

Соединение содержит опорный адаптер буксового подшипника (2) и упругую прокладку (3), установленные в буксовом вырезе боковой рамы (5) между опорными поверхностями буксового выреза и адаптера. Между опорной поверхностью буксового выреза и упругой прокладкой установлена верхняя металлическая пластина (10), зафиксированная вместе с упругой прокладкой. Боковые края верхней металлической пластины отогнуты под углом к вертикали и расположены с возможностью прилегания к боковым граням верхней опорной поверхности буксового выреза. Между опорной поверхностью адаптера и упругой прокладкой установлена упругая металлическая пластина (13), зафиксированная вместе с упругой прокладкой. Боковые края упругой металлической пластины отогнуты и расположены параллельно отогнутым боковым краям верхней металлической пластины, зафиксированной на опорной поверхности буксового выреза. На отогнутых боковых краях упругой металлической пластины установлены неупругие фрикционные элементы или упругие неметаллические элементы (15). Улучшается вписывание вагона в кривые участки пути. 1 з.п. ф-лы, 5 ил.

| СМЕННЫЙ НИЗКОПРОФИЛЬНЫЙ ЭЛАСТОМЕРНЫЙ ВКЛАДЫШ С УВЕЛИЧЕННЫМ РЕСУРСОМ ДЛЯ СОСТОЯЩЕЙ ИЗ ТРЕХ ЧАСТЕЙ ЭКИПАЖНОЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1992 |

|

RU2082638C1 |

| US 2005268812 A1, 08.12.2005 | |||

| US 5562045 A1, 08.10.1996 | |||

| US 3965825 A1, 29.06.1976 | |||

| US 3276395 A1, 04.10.1966. | |||

Авторы

Даты

2007-09-10—Публикация

2006-02-01—Подача