Настоящее изобретение, в общем, относится к кабелям связи, и в частности к кабелям с сильно вспененным пенопластом с однородной, мелкой и замкнутой ячеистой структурой.

Согласно патентам США №№4547328 и 4683166 - Yuto и Suzuki: введение по меньшей мере 20 вес.% пластмассы со степенью разбухания экструдата (СРЭ), равной 55% или более, в смесь полимеров дает некоторые преимущества при изготовлении коаксиального кабеля. В частности, введение полимера с СРЭ в 55% или более повышает эластичность расплавленного полимера, в результате чего облегчается регулирование процесса покрытия провода пенопластовой изоляцией. Согласно упомянутым документам эти преимущества дают высокая степень вспенивания (коэффициент расширения) и ячеистая структура пенопласта, размер которой составляет 50 мкм или менее. Мелкая ячеистая структура при высоких коэффициентах расширения желательна для снижения электрических потерь (затухания), снижения расхода материала и для повышения механической прочности. Специалистам в данной области техники известно, что в известном уровнем техники приходится ограничивать материал с СРЭ, равной 55% или более, по меньшей мере 20 процентами от всей смеси, для обеспечения нужной ячеистой структуры, высокого коэффициента расширения и стойкости к растрескиванию под напряжением. Но для повышения стабильности габаритов и механической прочности кабеля слой пенопластовой изоляции покрывали невспененным сплошным слоем или пленкой полимера. Известно, что наличие этого слоя усложняет процесс изготовления и повышает себестоимость, и увеличивает расход материалов. Помимо этого, сами материалы высокой СРЭ имеют недостатки с электротехнической точки зрения, и это обстоятельство сказывается на электрической чистоте (коэффициент рассеяния) кабеля.

Настоящее изобретение обеспечивает такие электрические элементы связи как провода и кабели, в которых сочетаются низкий коэффициент рассеяния и повышенная стойкость к ускоряемому повышенной температурой растрескиванию под напряжением либо в твердом, либо, предпочтительно, во вспененном состояниях. Это обладающее новизной сочетание свойств обеспечивает следующие особые и усовершенствованные характеристики одновременно в одной и той же структуре:

- Высокая степень вспенивания - по меньшей мере 50%, и более предпочтительно от 50 до 85%.

- Структура пенопласта с мелкими и единообразными ячейками, замкнутыми, с предпочтительным размером менее 100 мкм, обеспечивающая хорошее сопротивление механическому сдавливанию.

- Стойкость к ускоряемому повышенной температурой растрескиванию под напряжением, выдерживающая испытания на продолжительность обычного в промышленности срока службы: более 100 часов выдерживает без нарушения рабочего состояния температуру 100°С в свернутом в спираль состоянии при уровне напряжения, в 1 раз превышающем наружный диаметр изоляции.

- Уровень затухания ниже уровня, возможного согласно осуществлениям известного уровня техники, для которых требуются электрически менее высокие характеристики СРЭ свыше 55% при соотношениях смеси, по меньшей мере равных 20 вес.%.

- Пониженный вес пластмассы, поэтому снижение себестоимости элемента связи по сравнению с элементами связи известного уровня техники аналогичного назначения и конечного использования.

Согласно изобретению предложен электрический элемент связи, содержащий провод и окружающую его пенопластовую изоляцию. Пенопластовая изоляция содержит не более 20 вес.% полимера, имеющего сверхвысокую СРЭ - выше 55%. Полимер сверхвысокой СРЭ предпочтительно смешивают с одним, или более электрически и/или экологически более совершенными дополнительными полимерными составами для обеспечения нужных механических, электрических, тепловых и долговечных свойств и показателей себестоимости, которые до настоящего времени не были возможными одновременно в одном и том же осуществлении. В частности, дополнительные полимерные составы имеют высокую ускоряемую повышенной температурой стабильность, определяемую временем окисляющей индукции (ВОИ) дольше 15 мин при 200°С согласно методу 4568 стандарта ASTM. Более желательно, чтобы дополнительный полимерный состав обеспечивал время окисляющей индукции дольше 20 мин.

Дополнительный полимерный состав предпочтительно имеет коэффициент рассеяния меньший, чем у полимера со сверхвысокой СРЭ, и менее 75 микрорадиан, и более предпочтительно менее 50 микрорадиан.

Изоляция, обеспечиваемая изобретением, имеет стойкость к ускоряемому повышенной температурой растрескиванию под напряжением свыше 100 часов при 100°С в свернутом в спираль состоянии при уровне напряжения, в 1 раз превышающем наружный диаметр изоляции, без появления радиальных или продольных трещин.

Согласно одному предпочтительному аспекту, пенопластовая изоляция содержит около 15 вес.% олефинового полимера со значением СРЭ выше 55%. Согласно еще одному предпочтительному аспекту, пенопластовая изоляция содержит не более 20 вес.% полиэтилена низкой плотности с СРЭ выше 55% и по меньшей мере один дополнительный полиолефиновый состав, имеющий высокую ускоряемую повышенной температурой стабильность, определяемую ВОИ дольше 15 мин при 200°С согласно методу 4568 стандарта ASTM. По меньшей мере один дополнительный полиолефиновый состав предпочтительно имеет коэффициент рассеяния ниже, чем у полиэтилена низкой плотности с высокой СРЭ, и менее 75 микрорадиан.

Изолированный электрический элемент связи согласно настоящему изобретению можно осуществить в таких разных видах структур, используемых для электросвязи, как коаксиальные кабели, абонентские отводы или скрученные пары кабелей.

Согласно еще одному варианту осуществления настоящего изобретения предложен электрический кабель связи, содержащий провод и окружающую пенопластовую изоляцию. Пенопластовая изоляция содержит смесь первого полиолефина со сверхвысокой СРЭ со значением выше 55%, присутствующего в количестве не более 20 вес.%, и по меньшей мере дополнительный полиолефин, имеющий высокую ускоряемую повышенной температурой стабильность дольше 15 мин при 200°С согласно методу 4568 стандарта ASTM.

По меньшей мере один дополнительный полиолефин предпочтительно имеет коэффициент рассеяния ниже, чем у полиолефина со сверхвысокой СРЭ, и менее 75 микрорадиан. Дополнительным полиолефином целесообразно может быть любой имеющий высокий уровень стабильности полиолефин, содержащий феноловые антиокислители и/или смеси фенолового антиокислителя-фосфита, и также светостабилизатор семейства пространственно-затрудненных аминов.

Выше изложены некоторые признаки и преимущества настоящего изобретения, остальные признаки и преимущества станут очевидными из приведенного ниже подробного описания и из прилагаемых чертежей, на которых:

Фиг.1 - изображение в перспективе местного сечения, на котором показан коаксиальный кабель согласно настоящему изобретению;

Фиг.2 - изображение в перспективе местного сечения, показывающего абонентский отвод согласно настоящему изобретению;

Фиг.3 - изображение в перспективе скрученной пары кабелей согласно настоящему изобретению;

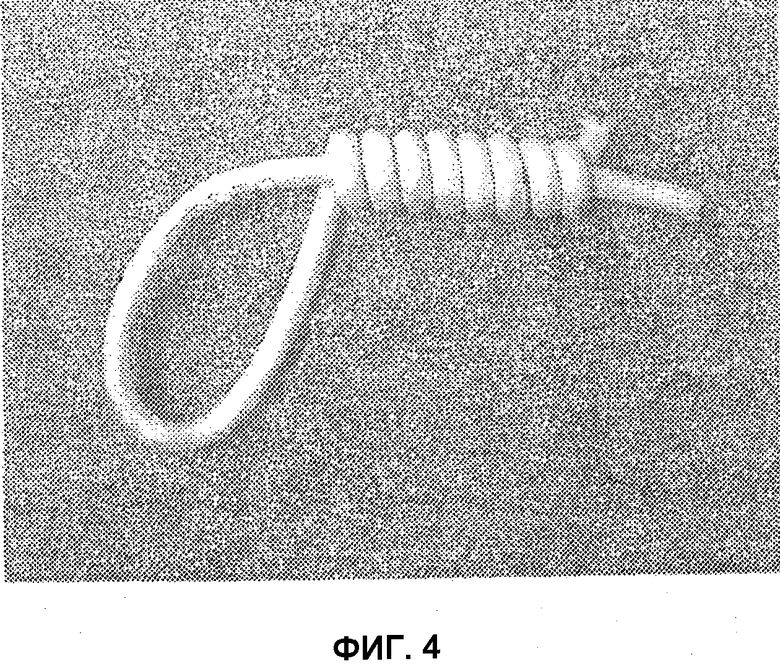

Фиг.4 - фотография, показывающая образец ускоряемого повышенной температурой растрескивания под напряжением до проведения испытаний;

Фиг.5 - фотография, показывающая образец ускоряемого повышенной температурой растрескивания под напряжением после проведения испытаний до уровня возникновения нарушений с видимыми трещинами; и

Фиг.6 - график, показывающий, как на затухание в кабеле влияет коэффициент рассеяния состава изоляции.

Настоящее изобретение ниже изложено более подробно со ссылкой на прилагаемые чертежи, на которых показаны некоторые, но не все, варианты осуществления изобретения. Очевидно, что изобретение можно осуществить во многих разных вариантах, и его не следует истолковывать как ограничиваемое изложенными здесь вариантами осуществления; напротив, эти варианты осуществления изобретения предложены таким образом, чтобы данное раскрытие изобретения удовлетворяло применимым правовым требованиям. Во всем документе аналогичные ссылочные обозначения относятся к аналогичным элементам.

На фиг.1 показан изолированный электрический элемент связи согласно настоящему изобретению, выполненному в коаксиальном кабеле 10. Коаксиальный кабель содержит сердечник 11 жил кабеля, который включает в себя внутренний провод 12 из соответствующего электропроводного материала и окружающую сплошную цилиндрическую стенку расширенного пенопластового диэлектрического материала 14. Диэлектриком 14 является расширенный ячеистый пенопластовый состав. Ячейки диэлектрика 14 предпочтительно имеют конфигурацию замкнутой ячейки, единообразный размер - обычно менее 200 мкм в диаметре, и более предпочтительно - менее 100 мкм. Пенопластовый диэлектрик 14 предпочтительно имеет клеевое или фрикционное сцепление с внутренним проводом 12 при помощи тонкого слоя клеевого или фрикционного материала 13. Внутренний провод 12 может быть сформирован из сплошных медных, медных трубчатых, сталемедных, алюминиевомедных или других проводов полой или скрученной конфигурации. Внутренний провод предпочтительно имеет ровную поверхность, но может также быть гофрированным. В поясняемом варианте осуществления изобретения показан единичный внутренний провод 12, но подразумевается, что настоящее изобретение также применимо и к кабелям, имеющим внутренние провода числом более одного, изолированным друг от друга и образующим часть сердечника 10. Помимо этого, согласно поясняемому варианту осуществления изобретения внутренний провод 12 является проводом из алюминиевого сердечника 12а с наружным медным слоем 12b оболочки.

В прилегании к сердечнику 11 вокруг него выполнена сплошная трубчатая гладкостенная оболочка 15. В предпочтительном поясняемом варианте осуществления изобретения трубчатая оболочка 15 выполнена из алюминиевой полоски, сформированной в трубчатой конфигурации, и в которой противоположные боковые края полоски расположены встык друг к другу, при этом расположенные встык края непрерывно соединены сплошной продольной сваркой 16. Сварку можно выполнить по существу в соответствии с патентами США №№4472595 и 5926949, содержание которых приведено здесь в качестве ссылки. Упоминаемое выше выполнение оболочки 14 продольной сварки является предпочтительным, но специалистам в данной области техники будет ясно, что для изготовления механически и электрически сплошной тонкостенной трубчатой металлической оболочки можно применить и другие способы. Внутренняя поверхность трубчатой оболочки 15 предпочтительно непрерывно сцеплена по ее длине и по ее окружности с внешней поверхностью пенопластового диэлектрика 14 тонким слоем клея 17. Предпочтительным классом клея для этого является произвольный сополимер этилена и акриловой кислоты (ЭАС), или ЭАС в смеси с совместимыми другими полимерами. Внешняя поверхность оболочки 15 окружена защитной рубашкой 18. Соответствующие составы для внешней защитной рубашки 18 включают в себя такие термопластичные материалы покрытия как полиэтилен, поливинилхлорид, полиуретан и каучуки. Согласно поясняемому варианту осуществления изобретения защитная рубашка 18 предпочтительно сцеплена с внешней поверхностью оболочки 15 клеевым слоем 19 для повышения сгибаемости коаксиального кабеля. Клеевой слой 19 предпочтительно является тонким слоем такого клеящего вещества как ЭАС-сополимер и упоминаемые выше смеси. На чертеже показан клеевой слой 19, но защитную рубашку 18 можно также непосредственно связать с внешней поверхностью оболочки 15.

На Фиг.2 показан еще один пример электрического элемента связи согласно настоящему изобретению, осуществленный в абонентском отводе 20, тип которого используется для передачи таких РЧ-сигналов как телевизионные сигналы, спутниковые сигналы; сигналы, данные сотового телефона и т.п. Кабель 20 включает в себя сердечник 21 жил кабеля, имеющий удлиненный внутренний провод 22 и диэлектрический слой 24, окружающий внутренний провод. Диэлектрический слой 24 предпочтительно связан с внутренним проводом 22 клеевым слоем 23, выполненным, например, из сополимера этилена-акриловой кислоты (ЭАС), этилена-винилацетата (ЭВА) или этилена-метилакрилата (ЭМА). Внутренний провод 22 предпочтительно выполнен из сталемедного провода, но можно также использовать и другой электропроводный провод (например, из меди). Диэлектрический слой 24 является пенопластовым полимером, сплошным от внутреннего проводника 22 до прилегающего находящегося выше слоя, но также может иметь и внешний сплошной слой или оболочку. Электропроводный экран 25 выполнен вокруг диэлектрического слоя 24. Электропроводный экран 25 предпочтительно связан с диэлектрическим слоем 24 клеевым слоем 26. Клеевой слой 26 можно выполнить из любого материала, упоминаемого выше в связи с клеевым слоем 23. Электропроводный экран 25 предотвращает утечку сигналов, передаваемых внутренним проводом 22, и экранирует помехи от наружных сигналов. Электропроводный экран 25 предпочтительно выполнен из экранирующей ленты, которая проходит продольно по кабелю. Экранирующая лента предпочтительно расположена продольно таким образом, что края экранирующей ленты либо примыкают встык друг к другу, либо налагаются друг на друга для обеспечения 100-процентного экранирования. Более предпочтительно: продольные края экранирующей ленты перекрывают друг друга. Экранирующая лента имеет по меньшей мере один проводящий слой, такой как тонкий слой из металлической фольги. Экранирующая лента предпочтительно является сцепленной слоистой лентой, содержащей полимерный внутренний слой с металлическими внешними слоями, сцепленными с противоположными сторонами полимерного внутреннего слоя. Полимерный внутренний слой обычно является пленкой полиолефина (например, полипропиленом) или сложного полиэфира. Металлические слои являются обычно тонкими слоями из алюминиевой фольги. Множество удлиненных проводов 27 окружают электропроводный экран 25. Удлиненные провода 27 предпочтительно формируют оплетку 28, но они также могут перекрывать друг друга в двух направлениях, могут быть однонаправленными, либо могут быть расположены поочередно (для этих расположений в промышленности используются обозначения SZ и ROL). Удлиненные провода 27 являются металлическими и предпочтительно выполнены из алюминия или алюминиевого сплава, но они также могут быть выполнены из такого соответствующего материала как медь или медный сплав. Рубашка 29 кабеля окружает оплетку 28 и защищает кабель от влаги и прочих влияний окружающей среды. Рубашка 29 предпочтительно выполнена из такого непроводящего материала как полиэтилен или поливинилхлорид. Нужно упомянуть, что несколько удлиненных слоев экранов из фольги и несколько удлиненных слоев удлиненного провода можно комбинировать и сочетать друг с другом для обеспечения дополнительного электрического экранирования и/или механической прочности.

На Фиг. 3 показан еще один электрический элемент связи согласно настоящему изобретению, расположенный в кабеле 30 с многочисленными парами проводов. Кабель 30 имеет трубчатую рубашку 31 кабеля, которая окружает четыре скрученные пары изолированных проводов 32, 33, 34 и 35. Рубашка 31 выполнена из гибкого полимерного материала и предпочтительно выполнена экструзией из расплава. Для этого можно применить любой полимерный материал, обычно используемый для изготовления кабеля. Каждый изолированный провод в скрученной паре имеет проводник 36, окруженный слоем изолирующего материала 37. Провод 36 может быть металлическим проводом или любым хорошо известным металлическим проводом, используемым для проводов и кабелей: медным, алюминиевым, алюминиевомедным и сталемедным. Предпочтительный сортамент проводов согласно Американскому сортаменту проводов и проволок: 18-26. Толщина изолирующего материала 37 не превышает 25 мил, предпочтительно - менее 15 мил, и в некоторых применениях даже меньше 10 мил.

Согласно настоящему изобретению изолированный электрический элемент связи выполнен экструзией пенопластового состава вокруг провода, и вспениванием и расширением состава. В способе вспенивания могут быть использованы химические и/или механические порообразователи, такие как азот, которые обычно используют для изготовления пенопластовой изоляции в производстве проводов и кабелей. Полимерный состав содержит не более 20 вес.% полимера со сверхвысокой СРЭ выше 55%. Наличие полимера со сверхвысокой СРЭ обеспечивает хорошие свойства вспенивания для изоляции. Полимерный состав предпочтительно содержит по меньшей мере один дополнительный полимер, который выбран ввиду его хороших характеристик электрической и/или экологической стабильности. Полимеры, целесообразные для использования в настоящем изобретении, можно выбрать из любого числа выпускаемых промышленностью полимеров, обычно используемых в производстве проводов и кабелей, включая такие полиолефины как полипропилен и полиэтилен низкой, средней и высокой плотности. Для использования в качестве компонента со сверхвысокой СРЭ особо предпочтительным является полиэтилен низкой плотности, предпочтительно полиэтилен с плотностью в пределах приблизительных значений 0,915 - 0,930 г/куб.см. Дополнительным компонентом полимера является предпочтительно полиэтилен средней и/или высокой плотности. Этот дополнительный полимер предпочтительно имеет высокую ускоряемую повышенной температурой стабильность, определяемую временем окислительной индукции дольше 15 мин при 200оС согласно методу 4568 по стандарту ASTM.

Способность деформированной полимерной молекулярной цепи аккумулировать энергию будет влиять на величину разбухания вследствие температуры и работы. Такой полимер как полиэтилен низкой плотности (ПЭНП) с более длинными цепями и с боковым разветвлением будет аккумулировать больше энергии и восстанавливаться в более высоком темпе после переработки, чем ПЭНП с аналогичным молекулярным весом с более короткими цепями и с меньшим боковым разветвлением. Измерение восстанавливаемости можно определить степенью разбухания экструдата (СРЭ) согласно следующей взаимосвязи

СРЭ (%)=[(ds-do)/do×100],

где ds - наружный диаметр экструдированного материала и do - внутренний диаметр мундштука головки в пластометре экструзии согласно стандарту ASTM D1238, ds и do можно определить при измерении показателя плавления (ПП) пластометром экструзии. Диаметр мундштука измеряют при комнатной температуре, обычно перед нагреванием устройства. Получаемый диаметр экструдата измеряют после его охлаждения до комнатной температуры. Обычные установленные условия испытания согласно стандарту ASTM D1238 с использованием полиэтилена низкой плотности: температура 190оС и нагрузка 2160 г.

Согласно теории: распределение молекулярного веса (молекулярная масса/среднечисленная молекулярная масса) также играет важную роль в определении свойств высокой СРЭ. В ходе этого исследования было обнаружено, что соединения ПЭНП с молекулярно-массовым распределением, равным восьми (8) или более, давали значительно более высокую СРЭ и эластичность расплава, желательные для формирования пенопластовой диэлектрической изоляции низкой плотности для элементов связи. Хотя этими свойствами в большей степени обладают полимеры на основе ПЭНП, изготавливаемые способом автоклавной реакции, но эти полимеры на основе ПЭНП, получаемые некоторой трубчатой продукцией или другой реакторной продукцией, могут обеспечивать аналогичные рабочие показатели. Полидисперсность или значение электроотражения (ЭО), определяемое согласно методу компании Equistar Chemicals, также является показателем эластичности расплава полиэтиленовой продукции. Методика измерения значения ЭО изложена в статье R. Shroff, et al "New Measures of Polydispersity from Rheological Data on Polymer Melts", J. Applied Polymer Science, Vol. 57, pp. 1605-1626 (1995) и в патенте США 5534472; оба источника приведены здесь в качестве ссылки. Согласно Таблице 1 материалы с высокой СРЭ соотносятся с повышенными значениями ЭО и улучшенными результатами вспенивания.

Результаты СРЭ ПЭНП-компонентов

распредел.

(значение ЭО)

В ходе этого эксперимента были сделаны оценки перечня первичных полиэтиленовых соединений (полиэтилена высокой плотности) и вторичных полиэтиленовых соединений с высокой СРЭ для электрических параметров в отношении коэффициента электрического рассеяния формованного образца величиной 75 мил (0,075 дюйма). Этот параметр также имеет название «тангенса угла потерь». Измеритель HP/Agilent 4342A Model Q был использован для измерения коэффициента рассеяния и диэлектрической постоянной на частоте 1 МГц. Обычно это измерение выражено в микрорадианах или в значении, помноженном на 10-6 радиан.

Компонент полиэтилена средней плотности (ПЭСП) обозначают как «чистый», т.е. имеющий низкое или нулевое содержание антиокислителей, стабилизаторов против действия света; добавок улучшения скольжения или антиблокирующих добавок. Полимеры на основе ПЭСП с высоким уровнем содержания стабилизаторов или технологических добавок не будут соответствовать электрическим критериям или свойствам старения под воздействием температуры, установленным для свойств оптимального затухания. В этом отношении компонент на основе полиэтилена высокой плотности (ПЭВП) пенопластовой диэлектрической смеси содержит, минимально, экологические стабилизаторы и антиокислители, нужные для обеспечения долгосрочной ускоряемой повышенной температурой стабильности и стойкости к ускоряемому повышенной температурой растрескиванию под напряжением пенопластов смеси ПЭВП/ПЭСП. Важно отметить, что хотя стабилизаторы нужны для характеристик долговечности, но введение этих стабилизаторов обычно отрицательно сказывается на электрическом затухании. Для нужной экологической стабилизации с оптимальными свойствами затухания предпочтительная система состоит из такого первичного высокоэффективного фенолового антиокислителя как Irganox 1010 или 1076 (Ciba Chemicals) и такого вторичного фосфитного совместного стабилизатора как Irgafos 168 (Ciba Chemicals). Комбинация первичного и вторичного антиокислителей обеспечивает эффект синергии и влияет на долгосрочную ускоряемую повышенной температурой стабильность пенопластовой продукции. Помимо этого, стабилизирующая система предпочтительно включает в себя третий многофункциональный долгосрочный стабилизатор семейства пространственно-затрудненных аминов, служащих светостабилизаторами для полимеров (ПЗАС), обеспечивающий дополнительную долгосрочную экологическую стабильность и защиту от воздействия света (ультрафиолетового излучения). Исходя из уровней, требуемых для эффективной УФ-стабилизации, предполагалось, что дополнительная ПЗАС-нагрузка отрицательно скажется на коэффициенте рассеяния (поэтому - затухания) ПЭВП, используемого в производстве коаксиальных кабелей. Приведенные в Таблице 2 результаты испытаний показывают, что коэффициенты рассеяния соединений ПЭВП, содержащих разные смеси первичных и вторичных антиокислителей и ПЗАС, не соответствуют этой прогнозируемой теории.

Смесь антиокислителей и ПЗАС, используемая в этом определенном осуществлении, является следующей:

- феноловый антиокислитель Irganox 1010 - 200 частей на млн., идеально;

- смесь фенолового антиокислителя-фосфита - 400 частей на млн., идеально;

- семейства пространственно-затрудненных аминов, служащие светостабилизаторами: Chimassorb 944 или Tinuvin 622 - 400 частей на млн.;

- стеарат кальция - 600 частей на млн.

Имеются такие промышленные смеси как Irganox B215 (Ciba), которые также обеспечивают верное соотношение первичного и вторичного антиокислителей. Разумеется, для описания состояния материала можно также использовать прочие смеси аналогичных компонентов других изготовителей в различных других концентрациях.

Антиокислительные системы и коэффициенты рассеяния

Расс.

(микро

рад.)

вес

-масс.

распред.

минут

при

200°С

А

В

CaSt)

С

стабилизаторов

АО/ПЗАС

D

стабилизаторов

АО/ПЗАС

Стойкость к ускоряемому повышенной температурой растрескиванию под напряжением пенопластового коаксиального элемента диаметром 0,180 дюйма с центральной сталемедной жилой была испытана в соответствии с предписанным методом испытания обертывания пенопластового сердечника вокруг оправки, диаметр которой в один раз превышал диаметр испытываемого элемента. При этом испытываемый образец подвергают напряжению, уровень которого пропорционален его диаметру. Согласно Фиг. 4 длину сердечника кабеля с внутренним проводом, окруженным пенопластовым диэлектриком, формируют в петлю и плотно наматывают вокруг стоящей части сердечника жил кабеля. Этот приготовленный образец затем подвергают воздействию температуры 100оС и периодически контролируют до тех пор, пока не появятся трещины - Фиг. 5. Результаты этих испытаний, показывающих влияние (1) включения ПЭСП с повышенной СРЭ и (2) комбинации первичного и вторичного антиокислителей вместе с ПЗАС, представлены в Таблице 3.

Стойкость к ускоряемому повышенной температурой растрескиванию под напряжением

(из Табл. 2)

(выс.пл./

сред. пл.)

Плотность

(г/куб.см)

Под напряжением

% нарушения/

час)

График 6 показывает, как коэффициент рассеяния и плотность материала изоляции влияют на затухание. Верхняя кривая показывает затухание в зависимости от частоты для изоляций из полимерного состава с коэффициентом рассеяния 40×10-6, вспененного до двух разных плотностей (0,240 г/куб.см и 0,200 г/куб.см). Графики для двух плотностей накладывают друг на друга. Вторая кривая представляет полимер с пониженным коэффициентом рассеяния 22×10-6, также вспененный до тех же двух плотностей. Видно, что снижение коэффициента рассеяния обеспечивает очень значительное снижение затухания на более высоких частотах. Хотя графики для двух плотностей выглядят наложенными друг на друга на этом широкомасштабном графике, но на увеличенном масштабе этого графика видно, что более низкая плотность имеет некоторое более низкое затухание. Настоящее изобретение обеспечивает возможность создания качественной, экологически стабильной, имеющей низкую плотность структуры замкнутых ячеек с пониженным коэффициентом рассеяния и соответствующим сниженным затуханием.

Эти открытия и их последующее экспериментальное осуществление показывают, что нужные комбинации высокой стойкости к растрескиванию под напряжением, низкого затухания (коэффициент рассеяния и плотность), низкой себестоимости (плотность) и стабильной, мелкой и с замкнутыми ячейками пенопластовой экструзии можно обеспечивать на устойчивой повторяемой основе благодаря обладающим новизной комбинациям упомянутых материалов.

Ввиду представленного в приводимом выше описании и на соответствующих чертежах раскрытия настоящего изобретения специалистам в данной области техники будут очевидны многие модификации и другие варианты осуществления излагаемых здесь изобретений. Поэтому подразумевается, что эти изобретения не ограничиваются раскрываемыми здесь определенными вариантами осуществлений, и что эти модификации и другие варианты осуществлений включены в объем прилагаемой формулы изобретения. Используемые здесь термины приведены только в общеродовом и описательном смысле, но не в целях ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОДОВ И КАБЕЛЕЙ, ОБЛАДАЮЩАЯ ПРЕИМУЩЕСТВЕННЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2579146C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2020 |

|

RU2828570C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОДОВ И КАБЕЛЕЙ, ОБЛАДАЮЩАЯ ПРЕИМУЩЕСТВЕННЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2571663C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ | 2012 |

|

RU2613330C2 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ С ПОЛУПРОВОДЯЩИМ ВЕРХНИМ СЛОЕМ, ОТЛИЧИМЫМ ОТ ОБОЛОЧКИ | 2010 |

|

RU2540268C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ | 2012 |

|

RU2614767C2 |

| ВСПЕНИВАЕМАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ОБЕСПЕЧИВАЮЩАЯ ПОВЫШЕННУЮ ГИБКОСТЬ | 2020 |

|

RU2791480C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ, ВКЛЮЧАЮЩИЙ ИЗОЛЯЦИЮ ИЗ ВСПЕНЕННОГО ПОЛИОЛЕФИНА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2372679C1 |

| ПЕНИСТАЯ КОМПОЗИЦИЯ С НИЗКИМИ ПОТЕРЯМИ И КАБЕЛЬ, ИМЕЮЩИЙ ПЕНИСТЫЙ СЛОЙ С НИЗКИМИ ПОТЕРЯМИ | 2003 |

|

RU2334768C2 |

| ЗАМЕДЛЯЮЩАЯ ГОРЕНИЕ И ОГНЕСТОЙКАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2750485C1 |

Изобретение относится к электрическим элементам связи, в частности к кабелям, имеющим пенопластовую изоляцию, экструдированную вокруг провода; причем упомянутая изоляция содержит по меньшей мере один компонент, содержащий не более 20 вес.% полимера сверхвысокой степени разбухания экструдата, и предпочтительно около 15 вес.%. Полимер сверхвысокой степени разбухания экструдата определяется как полимер, имеющий степень разбухания экструдата свыше 55%, и более предпочтительно имеющий степень разбухания экструдата свыше 65%. Изоляция также предпочтительно содержит по меньшей мере второй компонент с высокой степенью стойкости к растрескиванию под напряжением, и поэтому сочетание (минимальное) этих полимеров обеспечит слой изоляции, обладающий особым сочетанием физических свойств, высокой степени вспенивания, мелкой единообразной ячеистой структуры, присущего пониженного затухания и стойкости к растрескиванию под напряжением, выдерживающей без нарушения (растрескивания) температуру 100°С свыше 100 часов в свернутом в спираль состоянии с уровнем напряжения, в 1 раз выше наружного диаметра изоляции. Технический результат - улучшение электротехнических характеристик и механической прочности изоляции кабеля. 5 н. и 18 з.п. ф-лы, 6 ил., 3 табл.

| US 649259 B1, 10.12.2002 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2017763C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИОЛЕФИНОВ | 0 |

|

SU249618A1 |

| GB 2013960 А, 15.08.1979. | |||

Авторы

Даты

2007-09-10—Публикация

2004-03-30—Подача