Область техники

Изобретение относится к вспениваемой полимерной композиции, содержащей полиолефиновый полимер и вспенивающий агент, и вспененной полимерной композиции, полученной путем вспенивания этой вспениваемой полимерной композиции. Кроме того, изобретение относится к применению вспениваемой композиции или вспененной полимерной композиции для изготовления слоя кабеля и кабелю, содержащему по меньшей мере один слой, который содержит вспениваемую полимерную композицию или вспененную полимерную композицию.

Предшествующий уровень техники

В области применения проводов и кабелей (W&C) типичный кабель включает проводник, окруженный одним или более слоями полимерных материалов. Кабели обычно изготавливают путем экструзии слоев на проводник.

Силовые кабели определяются как кабели, передающие энергию, работающие при любом уровне напряжения. Напряжение, подаваемое на силовой кабель, может быть переменным (АС), постоянным (DC) или переходным (импульсное). Кроме того, силовые кабели обычно обозначаются в соответствии с их уровнем рабочего напряжения, например, силовой кабель низкого напряжения (LV), среднего напряжения (MV), высокого напряжения (HV) или сверхвысокого напряжения (EHV), эти термины хорошо известны. Силовой кабель определяется как кабель, передающий энергию, работающий при любом уровне напряжения, обычно работающий при напряжении выше 100 В. Силовые кабели LV обычно работают при напряжении ниже 3 кВ. Силовые кабели MV и HV работают при более высоких уровнях напряжения. Типичный силовой кабель MV обычно работает при напряжении от 3 до 36 кВ, а типичный силовой кабель HV обычно работает при напряжении выше 36 кВ. Силовые кабели LV обычно содержат электрический проводник, изоляционный слой и внешнюю оболочку. Обычно силовые кабели MV содержат проводник, окруженный внутренним полупроводящим слоем, изоляционным слоем, внешним полупроводящим слоем и внешней оболочкой, и именно в таком порядке.

Кроме того, между оболочкой кабеля и внешним полупро водящим слоем в силовых кабелях MV (выше 6 кВ) и между оболочкой кабеля и изоляцией в силовых кабелях LV (от 1 до 3 кВ) обычно всегда имеется металлический экран. Этот металлический экран заземлен. Металлический экран удерживает электромагнитное поле внутри силового кабеля и защищает изоляцию силового кабеля, поддерживая постоянный электрический потенциал на внешнем полупроводящем слое или изоляции. В большинстве кабелей этот металлический экран состоит из медных нитей, но также может быть из алюминиевой или медной ленты. Размерная толщина медных нитей указана и рассчитана для наихудшего сценария, например, для удара молнии или электрического пробоя в кабеле, когда в металлическом экране могут возникать высокие электрические токи. Толщина медных нитей задается таким образом, чтобы температура металлического экрана с хорошим запасом не превышала температуру плавления оболочки.

Типичный электрический кабель обычно содержит проводник, окруженный одним или более слоями в зависимости от области применения. Например, силовой кабель имеет несколько слоев полимерных материалов, включая внутренний полупроводящий слой, за которым следует изоляционный слой, а затем внешний полупроводящий слой. К этим слоям могут быть добавлены один или более дополнительных вспомогательных слоев. Внешний защитный полимерный слой известен, в частности, как слой оболочки.

Безопасность, надежность и длительный срок службы являются важными ключевыми факторами, необходимыми для применения кабелей. Поскольку внешний слой оболочки обеспечивает внешнюю защиту кабеля, он играет важную роль в обеспечении функциональности системы.

Кроме того, кабельная промышленность нуждается в гибких кабелях, которые можно легко прокладывать. Кроме того, существует также повышенная потребность в гибкости силовых кабелей, когда кабели предназначены для прокладывания на электростанциях.

Полиэтилен низкой плотности (ПЭНП), который, например, производится с помощью процесса высокого давления, традиционно используется во всех типах слоев кабелей, включая слои оболочки. Их недостатком являются неудовлетворительные механические свойства, необходимые для слоя защитной оболочки.

Линейный полиэтилен низкой плотности (ЛПЭНП) известен, в частности, как материал для слоя оболочки. Однако обычно и ЛПЭНП не является полностью удовлетворительным с точки зрения механических свойств, требуемых для полимера в слое кабеля, таком как слой оболочки.

Механические свойства слоя можно улучшить за счет увеличения плотности полиэтилена. Полимеры полиэтилена высокой плотности (ПЭВП) действительно придают слою кабеля, в частности, улучшенную механическую прочность, такую как сопротивление истиранию. Однако недостатком ПЭВП является ограниченное сопротивление растрескиванию под напряжением, выражаемое, например, как ESCR (Environmental Stress Cracking Resistance - сопротивление растрескиванию под воздействием окружающей среды), и сниженная гибкость, необходимая, в частности, для слоя оболочки. Неогнестойкие оболочки являются неотъемлемой частью всех областей применения, и материалы оболочки обычно основаны на поливинилхлориде (ПВХ) или полиэтилене (ПЭ). Полиэтиленовые смолы за счет своих хороших барьерных и механических характеристик долгое время использовались в различных областях применения оболочек кабелей. В силовых кабелях ПЭВП или ПЭСП (полиэтилен средней плотности) являются преобладающими материалами из-за требований к высокой термостойкости, высокому сопротивлению истиранию и механической прочности. В частности, бимодальные ПЭВП материалы обеспечивают хорошее сочетание свойств. В традиционных внешних многопарных и коаксиальных телекоммуникационных кабелях ПЭНП в значительной степени был заменен на ЛПЭНП, который является более прочным материалом с низкой усадкой, хотя ПЭВП и ПЭСП также используются. В волоконно-оптических кабелях ЛПЭНП или ПЭСП обычно используются для длинных транспортных электросетей, а для сетей доступа в качестве материала оболочки часто указывается ПЭВП. В малогабаритных кабельных конструкциях используются гибкие марки ЛПЭНП, ПЭНП или сополимеров. В общем, мультимодальный ПЭ предпочтительнее унимодального ПЭ с точки зрения технологичности и механических характеристик.

Для того, чтобы кабель можно было правильно проложить путем простых и быстрых операций, он должен быть особенно гибким, чтобы его можно было вставить в пролеты в стене и/или конструкции стены и без повреждений следовать изгибам пути установки. Также желательно иметь кабель с повышенной гибкостью, который имеет при этом необходимую прочность и сопротивление истиранию для сложных условий установки. При прокладывании кабелей их могут затягивать в штрабу, что требует особой прочности материала оболочки, чтобы не повредить его во время прокладывания. Уменьшение веса и повышение гибкости электрического кабеля может уменьшить повреждения кабеля во время прокладывания потребителем, вызванные разрывающими или царапающими действиями, но при этом прочность все еще требуется. Кроме того, гибкость кабеля может быть увеличена путем изготовления кабеля, содержащего расширяющуюся, а не жесткую оболочку, что обеспечивает положительные результаты при осуществлении процесса прокладывания кабеля.

Таким образом, известно, что при вспенивании гибкость материала слоя увеличивается. Однако также известно, что расширение снижает прочность и, таким образом, ухудшает механические свойства при растяжении, такие как разрушающее напряжение при растяжении.

Вспенивание полиолефиновой композиции можно осуществлять с использованием химических вспенивающих агентов, физических вспенивающих агентов или расширяющихся полимерных микросфер или их комбинации. Химические вспенивающие агенты представляют собой вещества, которые выделяют вспенивающий газ в результате реакций термического разложения, и химический вспенивающий агент расходуется в процессе реакции вспенивания. Примерами таких веществ являются гидразин, гидразид или азодикарбонамид, или вещества на основе комбинаций твердых органических кислот (или их солей с металлами) и карбоната(-ов) щелочного металла или бикарбоната(-ов) щелочного металла, таких как комбинация лимонной кислоты/производного лимонной кислоты и бикарбоната натрия.

Физические вспенивающие агенты представляют собой газы, которые впрыскивают непосредственно в расплав полимера. В таких процессах обычно используют химические вспенивающие агенты в качестве ячеистых нуклеирующих агентов, поскольку газ, образующийся в результате реакции вспенивающего агента, служит точками нуклеации с более низкой энергией для образования пузырьков. Газ, используемый в качестве физического вспенивающего агента, может представлять собой, например, N2 или СO2. Для экструзии вспененной изоляции кабелей связи используют процессы экструзии с химическим и физическим вспениванием. При химическом вспенивании весь вспенивающий газ образуется в результате разложения химического вспенивающего агента.

Расширяющиеся микросферы характеризуются наличием полимерной стенки, окружающей один или более карманов или частиц вспенивающего агента или пропеллента внутри микросферы. Полимерная стенка может иметь реакционноспособные функциональные группы на своей поверхности, чтобы образовывать плавкие микросферы. Когда микросферы нагреваются, они расширяются, образуя микрошарики, имеющие полимерные оболочки.

Вспениваемые полиолефиновые композиции описаны, например, в WO 2018/049555 Α1, ЕР 1243957 А2 или WO 2017/102341.

Обычно желательно получить как можно больший коэффициент расширения при сохранении желаемых механических свойств; в частности, более высокий коэффициент расширения приведет к снижению материальных затрат за счет увеличения пространства, занимаемого пустотами. Кроме того, за счет большего пространства, занимаемого пустотами, оболочка способна лучше поглощать силы, приложенные к кабелю снаружи. Как уже говорилось, повышенная гибкость обеспечивает более простое прокладывание кабелей, однако механические свойства при растяжении также важны. В частности, желательно, чтобы разрушающее напряжение при растяжении предпочтительно соответствовало ограничениям, установленным международными стандартами IEC60501-1 и IEC60502-2 для силовых кабелей с экструдированной изоляцией и их арматуры для расчетных напряжений от 1 до 30 кВ и кабелей для расчетных напряжений от 6 кВ до 30 кВ.

Следовательно, важно найти баланс гибкости, которая улучшается за счет вспенивания материала слоя, а также приемлемых механических свойств при растяжении, которые ухудшаются из-за вспенивания.

Другой аспект состоит в том, что традиционные материалы для оболочки представляют собой линейные полимеры с низкой прочностью расплава. Прочность расплава необходима для того, чтобы ячейка могла расти, не разрываясь во время вспенивания.

Цели

Целью изобретения является создание вспениваемой или вспененной полимерной композиции, которая преодолевает вышеупомянутые проблемы. Следовательно, целью изобретения является создание вспениваемой или вспененной полимерной композиции, обладающей балансом гибкости и механических свойств при растяжении. Вспениваемую композицию или вспененную полимерную композицию можно использовать для слоя кабеля, предпочтительно для слоя оболочки.

Другой целью изобретения является обеспечение кабеля, содержащего по меньшей мере один слой, содержащий вспениваемую полимерную композицию или вспененную полимерную композицию.

Подробное описание изобретения

Настоящее изобретение основано на неожиданном открытии того, что все вышеупомянутые цели могут быть достигнуты благодаря использованию во вспениваемой полимерной композиции вспенивающего агента, включающего лимонную кислоту и/или производные лимонной кислоты или расширяющиеся полимерные микросферы.

Следовательно, в первом аспекте изобретение обеспечивает вспениваемую полимерную композицию, содержащую

(А) полиолефиновый полимер, который не содержит силановых фрагментов и содержит от 20 до 99,99 мас. % линейного полиэтилена низкой плотности, и

(В) вспенивающий агент в количестве от 0,01 до 3 мас. % относительно общей массы вспениваемой полимерной композиции, где вспенивающий агент состоит из лимонной кислоты и/или производных лимонной кислоты.

Во втором аспекте изобретение обеспечивает вспениваемую полимерную композицию, содержащую

(A) полиолефиновый полимер и

(B) вспенивающий агент в количестве от 0,01 до 3 мас. % относительно общей массы вспениваемой полимерной композиции, где вспенивающий агент состоит из расширяющихся полимерных микросфер,

и композиция не содержит фторсодержащей смолы.

Изобретение дополнительно обеспечивает вспененную полимерную композицию, полученную путем вспенивания вспениваемой полимерной композиции в соответствии с первым и вторым аспектами. Вспениваемая композиция согласно первому и второму аспектам или соответствующая вспененная полимерная композиция может использоваться для слоя кабеля, предпочтительно для слоя оболочки.

Кроме того, предложен кабель, содержащий по меньшей мере один слой, содержащий вспениваемую полимерную композицию или вспененную полимерную композицию в соответствии с первым и вторым аспектами.

Вспениваемая или вспененная композиция по настоящему изобретению позволяет изготавливать слой для кабеля, обладающего балансом гибкости и механических свойств при растяжении. Таким образом, вспениваемая или вспененная композиция, описанная в данном документе, обеспечивает гибкие кабели, которые легко прокладывать. Кроме того, вспениваемая или вспененная композиция также обеспечивает повышенное сопротивление разрыву во время, например, протягивания кабелей во время прокладывания, поскольку кабели по настоящему изобретению из-за их повышенной гибкости и при этом хорошего сопротивления разрыву с меньшей вероятностью разрушаются, например, твердыми и/или острыми камнями. Кроме того, композиция оболочки кабеля по настоящему изобретению обеспечивает кабели, которые являются менее дорогостоящими и более рациональными в использовании, поскольку для слоев кабеля требуется меньше материала.

Настоящее изобретение использует в первом аспекте лимонную кислоту и/или производные лимонной кислоты или во втором аспекте расширяющиеся полимерные микросферы в качестве вспенивающего агента. Обычно вспенивающий агент представляет собой вещество, которое способно образовывать ячеистую структуру посредством процесса вспенивания во вспениваемой полимерной композиции. Вспенивающий агент обычно применяется при расплавлении полимера. Ячеистая структура полимерной матрицы снижает плотность вспениваемой полимерной композиции. На гибкость в основном влияет плотность.

Лимонная кислота представляет собой эндотермический вспенивающий агент. Под «экзотермическим вспенивающим агентом» в данном документе подразумевается соединение или смесь соединений, которые термически нестабильны и разлагаются с выделением газа и тепла в определенном интервале температур. Кроме того, под «эндотермическим вспенивающим агентом» в настоящем документе подразумевается соединение или смесь соединений, которые термически нестабильны и вызывают поглощение тепла при образовании газа в определенном интервале температур.

Такие эндотермические вспенивающие агенты легко контролировать, поскольку для продолжения реакции требуется постоянная подача тепла. Это также позволяет лучше контролировать выделение газа из вспенивающего агента, особенно во время непрерывных процессов, таких как экструзия.

Еще одно преимущество лимонной кислоты или производного лимонной кислоты заключается в том, что во время разложения они выделяют СO2 в качестве основного вспенивающего газа. СO2 имеет лучшую растворимость во вспениваемой полимерной композиции по сравнению с N2, который выделяется из гидразина, гидразида или азодикарбонамида (ADCA).

Лимонная кислота и производные лимонной кислоты разлагаются на воду, диоксид углерода и твердые продукты разложения. Реакции разложения являются эндотермическими, что означает, что для их протекания требуется постоянная подача тепловой энергии. Температура, при которой реакции разложения происходят с большой скоростью, зависит от химического вещества (лимонная кислота или производное лимонной кислоты), но обычно составляет около 200°С. Температуры разложения лимонной кислоты и производных лимонной кислоты значительно превышают температуры плавления полиолефиновых полимеров и, таким образом, они могут быть компаундированы в полиолефиновый полимер перед экструзией кабеля без предварительного разложения на стадии смешивания.

В первом аспекте вспенивающий агент состоит из лимонной кислоты и/или ее производных. Преимущество использования только «одного» вспенивающего агента (В) состоит в еще лучшем контроле процесса вспенивания, поскольку во время процесса необходимо учитывать только один интервал температуры разложения, что снижает сложность процесса.

В первом аспекте, где вспенивающий агент состоит из лимонной кислоты и/или ее производных, количество вспенивающего агента (В) предпочтительно составляет от 0,02 до 2,0 мас. %, более предпочтительно от 0,05 до 1,0 мас. %, наиболее предпочтительно от 0,1 до 0,5 мас. % относительно общей массы вспениваемой полимерной композиции.

Предпочтительно производное лимонной кислоты включает соли лимонной кислоты с щелочными металлами, сложные эфиры лимонной кислоты или их смеси. Соли лимонной кислоты с щелочными металлами предпочтительно включают одну или более солей, выбранных из группы, состоящей из цитрата мононатрия, цитрата динатрия, цитрата тринатрия, цитрата монокалия, цитрата дикалия и цитрата трикалия.

В первом аспекте, где вспенивающий агент представляет собой лимонную кислоту и/или ее производные, и/или смеси, вспениваемая полимерная композиция предпочтительно дополнительно содержит минеральный нуклеирующий агент (С). Минеральный нуклеирующий агент (С) обычно представляет собой минерал с большой площадью поверхности. Граница раздела между минеральным нуклеирующим агентом (С) и расплавом полимерной композиции будет служить центрами нуклеации для образования пузырьков во время процесса вспенивания, поскольку энергия, необходимая для образования пузырьков, на этой границе раздела ниже, чем в объеме расплава полимера. Минеральный нуклеирующий агент (С) предпочтительно включает магнийсодержащее соединение, кальцийсодержащее соединение, кремнийсодержащее соединение или их смеси. Минеральный нуклеирующий агент (С) может быть любым минеральным наполнителем, например, диоксидом кремния, тальком, карбонатом кальция, каолином, доломитом, цеолитами, слюдяным волластонитомили глинистым минералом.

Для получения хорошего и равномерного распределения минерального нуклеирующего агента (С) во вспениваемой полимерной композиции минеральный нуклеирующий агент (С) добавляют к вспениваемой полимерной композиции, предпочтительно компаундируют с ней или смешивают в расплаве. Минеральный нуклеирующий агент (С) предпочтительно имеет форму порошка, то есть форму мелких частиц. Средний размер частиц обычно составляет от 0,1 до 50 мкм.

Предпочтительно используют маточную смесь вспенивающего агента (ВАМВ), которая содержит лимонную кислоту и/или ее производные и минеральный нуклеирующий агент (С), как описано выше. Маточная смесь вспенивающего агента может дополнительно содержать полимерный носитель, такой как полиэтиленовый носитель. Более предпочтительно маточная смесь вспенивающего агента состоит из указанного вспенивающего агента (В), и нуклеирующего агента (С), и полимерного носителя. Маточную смесь вспенивающего агента добавляют, предпочтительно компаундируют или смешивают в расплаве со вспениваемой полимерной композицией.

Распределение лимонной кислоты и/или ее производных в полимерной композиции улучшают предпочтительно путем смешивания в расплаве маточной смеси вспенивающего агента в вспениваемой полимерной композицией путем компаундирования перед экструзией вспениваемой полимерной композиции в экструдере. Это приводит к улучшению ячеистой структуры, поскольку газ, выделяющийся при разложении лимонной кислоты и/или ее производных, лучше распределяется в расплаве полиолефинового полимера. Для кабелей связи критически важно иметь хорошую ячеистую структуру внутри вспененной изоляции, чтобы иметь изотропные электрические свойства. Желательно иметь ячеистую структуру с множеством мелких ячеек, равномерно распределенных внутри изоляции. Ячеистая структура также важна для механических свойств. Наличие большого количества мелких ячеек, которые хорошо распределены, даст лучшее сопротивление сжатию по сравнению со структурой с более крупными ячейками, которые не распределены равномерно, поскольку это приведет к образованию слабых частей в изоляции.

Во втором аспекте вспенивающий агент (В) состоит из расширяющихся полимерных микросфер. Расширяющиеся полимерные микросферы могут действовать как вспенивающий агент при включении в продукт и нагревании, вызывая расширение внутри матрицы. Точно так же и для расширяющихся полимерных микросфер расширение легко контролировать путем постоянной подачитепла для реакции.

Расширяющиеся полимерные микросферы адаптированы к расширению при нагревании, как описано в US 3615972. Эти микросферы представляют собой одноячеечные частицы, содержащие основу из смолистого материала, в котором заключена летучая жидкость. При нагревании смолистый материал термопластичных микросфер размягчается, а летучий материал расширяется, вызывая существенное увеличение размера всей микросферы. При охлаждении смолистый материал в оболочке микросфер перестает течь и стремится сохранить свой увеличенный размер, летучая жидкость внутри микросферы имеет тенденцию конденсироваться, вызывая пониженное давление в микросфере. Еще одно преимущество этих расширяющихся полимерных микросфер состоит в том, что они не выделяют газ.

Обычно расширяющиеся полимерные микросферы состоят из термопластичной полимерной оболочки, например, метилметакрилата и акрилонитрила, метилметакрилата, акрилонитрила и винилиденхлорида, о-хлорстирола, пара-трет-бутилстирола, винилацетата и их сополимеров, например, стирол-метакриловой кислоты, стирол-акрилонитрила, стирол-метилметакрилата. Газ внутри оболочки может быть алифатическим углеводородным газом, например, изобутеном, пентаном или изооктаном. Эти микросферы могут быть получены в различных размерах и формах с температурами расширения, как правило, от 80 до 130°С. Расширяющиеся полимерные микросферы коммерчески доступны, например, от Akzo Nobel под торговой маркой EXPANCEL™ и от Henkel под торговой маркой DUALITE™. Термин «расширяющаяся микросфера», используемый в этом раскрытии, предназначен для охвата любого полого упругого контейнера, заполненного летучей жидкостью, который приспособлен к расширению. Микросферы обычно представляют собой частицы шарообразной формы, но могут иметь и другие формы, например, трубки, эллипсоиды, кубы, частицы и т.п., все приспособленные к расширению при воздействии источника энергии.

Во втором аспекте, в котором вспенивающий агент (В) состоит из расширяющихся полимерных микросфер, композиция не содержит фторсодержащую смолу. Фторсодержащие смолы представляют собой смолы, содержащие фторуглеродные связи, например, политетрафторэтилен (ПТФЭ). Кроме того, для этого аспекта также преимущество использования только «одного» вспенивающего агента (В) состоит в еще лучшем контроле процесса вспенивания, поскольку во время обработки необходимо учитывать только один интервал температур, что снижает сложность процесса.

Во втором аспекте, где вспенивающий агент (В) состоит из расширяющихся полимерных микросфер, количество вспенивающего агента составляет предпочтительно от 0,02 до 2 мас. %, более предпочтительно от 0,05 до 1 мас. %, наиболее предпочтительно от 0,1 до 0,5 мас. % относительно общей массы вспениваемой полимерной композиции.

Расширяющиеся полимерные микросферы предпочтительно компаундируют со вспениваемой полимерной композицией или смешивают с ней в расплаве. Предпочтительно используют маточную смесь вспенивающего агента (ВАМВ), которая включает расширяющиеся полимерные микросферы и смолу-носитель, такую как сополимер этиленвинилацетата. Предпочтительно маточная смесь вспенивающего агента содержит от 80 до 20 мас. % расширяющихся полимерных микросфер, более предпочтительно от 70 до 60 мас. % расширяющихся полимерных микросфер. Более предпочтительно маточная смесь вспенивающего агента состоит из указанного вспенивающего агента (В) и полимерной смолы-носителя.

Маточную смесь вспенивающего агента добавляют, предпочтительно компаундируют или смешивают в расплаве со вспениваемой полимерной композицией. Также для расширяющихся полимерных микросфер распределение в полимерной композиции улучшается предпочтительно путем смешивания в расплаве маточной смеси вспенивающего агента со вспениваемой полимерной композицией путем компаундирования перед экструзией вспениваемой полимерной композиции в экструдере.

В первом аспекте полиолефиновый полимер (А) не содержит силановых фрагментов и содержит по меньшей мере от 20 до 99,99 мас. % линейного полиэтилена низкой плотности (ЛПЭНП) относительно общей массы вспениваемой композиции. Во втором аспекте полиолефиновый полимер (А) предпочтительно не содержит силановых фрагментов и содержит по меньшей мере от 20 до 99,99 мас. % линейного полиэтилена низкой плотности относительно общей массы вспениваемой композиции. Следовательно, в первом аспекте, а также предпочтительно во втором аспекте настоящего изобретения используется полиолефиновый полимер, который не должен быть сшитым и, таким образом, который не содержит силановых фрагментов. Следовательно, нет необходимости вводить силановые фрагменты в полиолефиновый полимер. Сшивание можно использовать для увеличения разветвления и, таким образом, прочности расплава.

Прочность расплава необходима для химического и физического вспенивания. В частности, в первом аспекте, где лимонная кислота и/или ее производные используются в качестве вспенивающего агента, для вспенивания полиолефиновой полимерной композиции необходимо, чтобы полиолефиновая полимерная композиция имела хорошую прочность расплава без сшивания, поскольку слишком низкая прочность расплава приводит к коллапсированию ячеистой структуры, что плохо влияет как на механические, так и на электрические свойства слоя кабеля. Однако в случае расширяющихся микросфер полимерная оболочка микросфер препятствует разрыву пузыря, и поэтому прочность расплава не является необходимой.

Тем не менее, для обоих аспектов полиолефиновый полимер (А) предпочтительно имеет MFR2 от 0,1 до 10 г/10 мин, более предпочтительно от 0,2 до 5 г/10 мин, измеренную в соответствии с ISO 1133 при 190°С и нагрузке 2,16 кг. Этот диапазон MFR также является предпочтительным с точки зрения обработки, поскольку полимеры с более низким MFR будут очень вязкими и трудно вспениваемыми. Материалы со слишком высокой MFR не являются предпочтительными, поскольку прочность расплава полимера снижается с увеличением MFR, и для процесса вспенивания важна хорошая прочность расплава.

Плотность полиэтилена обычно используется для классификации различных типов полиэтилена - ПЭВП, ПЭСП, ЛПЭНП, ПЭНП, VLDPE (полиэтилен очень низкой плотности) и ULDPE (полиэтилен сверхнизкой плотности). Плотность полиэтилена напрямую связана с кристалличностью материала, и, таким образом, точкой плавления, так как точка плавления по существу определяется ламеллярной толщиной кристаллической фракции. Чистый линейный полиэтилен с высокой кристалличностью обычно имеет плотность от 960 до 970 кг/м3, то есть около 965 кг/м3, и температуру плавления обычно от 125 до 135°С, то есть около 130°С. С уменьшением плотности полиэтилена температура плавления понижается.

Полиолефиновый полимер (А) для обоих аспектов предпочтительно имеет плотность от 880 до 950 кг/м3, более предпочтительно от 890 до 940 кг/м3, наиболее предпочтительно от 900 до 930 кг/м3, измеренную в соответствии с ISO 1183-1 на образцах, изготовленных в соответствии с ISO 1872-2.

Кроме того, следующие предпочтительные аспекты в равной степени относятся как к первому, так и ко второму аспектам изобретения.

Полиолефиновый полимер (А) вспениваемой полимерной композиции предпочтительно содержит от 50 до 99 мас. %, более предпочтительно от 70 до 95 мас. % и наиболее предпочтительно от 80 до 90 мас. % линейного полиэтилена низкой плотности относительно общей массы вспениваемой композиции.

Линейный полиэтилен низкой плотности (ЛПЭНП) представляет собой гомополимер или сополимер. Гомополимер означает, что линейный полиэтилен низкой плотности (ЛПЭНП), соответственно, содержит по меньшей мере 90 мас. % этиленового мономера, предпочтительно по меньшей мере 95 мас. % этиленового мономера и наиболее предпочтительно по меньшей мере 99 мас. % этиленового мономера. В случае если линейный полиэтилен низкой плотности (ЛПЭНП) является сополимером, сополимер содержит этиленовый мономер и один или более сомономеров. Сомономером могут быть альфа-олефины, содержащие от 3 до 12 атомов углерода, например, пропен, бутен, гексен, октен, децен. Предпочтительно линейный полиэтилен низкой плотности (ЛПЭНП) представляет собой сополимер. Более предпочтительно, линейный полиэтилен низкой плотности (ЛПЭНП) представляет собой сополимер этилена и бутена.

Предпочтительно ЛПЭНП имеет MFR.2 от 0,1 до 10 г/10 мин, более предпочтительно от 0,2 до 5,0 г/10 мин, наиболее предпочтительно от 0,5 до 2,0 г/10 мин.

Предпочтительно, ЛПЭНП имеет плотность от 880 до 930 кг/м3, более предпочтительно от 910 до 925 кг/м3, более предпочтительно от 917 до 923 кг/м3, измеренную в соответствии с ISO 1183-1 на образцах, приготовленных в соответствии с ISO 1872-2.

Полимер, представляющий собой линейный полиэтилен низкой плотности, (ЛПЭНП) полимеризуется в процессе, проводимом при низком давлении, и представляет собой, например, ЛПЭНП гомополимер или ЛПЭНП сополимер этилена с одним или более сомономером(-ами), как описано выше. Кроме того, ЛПЭНП полимеризуется в процессе полимеризации при низком давлении в присутствии катализатора.

Катализатором может быть, например, катализатор Филлипса, металлоценовый катализатор или катализатор Циглера-Натта. Катализатор Филлипса является предпочтительным. Полимеризация может быть, например, газофазной полимеризацией либо суспензионной полимеризацией, либо комбинацией суспензионная полимеризация/газофазная полимеризация или газофазная полимеризация/газофазная полимеризация. Полимеризация также может быть полимеризацией в растворе.

Полимеризацию можно проводить в одном реакторе или в нескольких последовательно соединенных реакторах, в результате чего получают уни-, би- или мультимодальный полиэтилен. Под «модальностью» полимера подразумевается структура молекулярно-массового распределения полимера, то есть внешний вид кривой, показывающей количество молекул как функцию молекулярной массы. Если кривая показывает один максимум, полимер называют «унимодальным», тогда как если кривая показывает очень широкий максимум или два или более максимумов, а полимер состоит из двух или более фракций, полимер называют "бимодальным", "мультимодальным" и т.д. Например, если полимер производится в последовательном многостадийном процессе с использованием реакторов, соединенных последовательно, и с использованием различных условий в каждом реакторе, то каждая из фракций полимера, полученных в разных реакторах, будет иметь свое собственное молекулярно-массовое распределение и средневесовую молекулярную массу. Когда регистрируется кривая молекулярно-массового распределения такого полимера, отдельные кривые для этих фракций накладываются с получением кривой молекулярно-массового распределения для всего полученного полимерного продукта, обычно давая кривую с двумя или более отчетливыми максимумами.

При производстве унимодального полиэтилена этиленовый полимер получают в реакторе при определенных условиях, касающихся состава мономера, давления газообразного водорода, температуры, давления и так далее. В качестве сомономера при сополимеризации этилена обычно используются другие олефины, содержащие вплоть до 12 атомов углерода, такие как α-олефины, содержащие от 3 до 12 атомов углерода, например, пропен, бутен, 4-метил-1-пентен, гексен, октен, децен и т.д.

При производстве, например, бимодального полиэтилена первый этиленовый полимер получают в первом реакторе при определенных условиях, касающихся состава мономера, давления газообразного водорода, температуры, давления и так далее. После полимеризации в первом реакторе реакционная смесь, включающая полученный полимер, подается во второй реактор, где в других условиях происходит дальнейшая полимеризация. Обычно первый полимер с высокой скоростью течения расплава (низкой молекулярной массой) и с добавлением умеренного или небольшого количества сомономера или вообще без него получают в первом реакторе, тогда как второй полимер с низкой скоростью течения расплава (высокой молекулярной массой) и с добавлением большего количества сомономера получают во втором реакторе. В качестве сомономера при сополимеризации этилена обычно используются другие олефины, содержащие вплоть до 12 атомов углерода, такие как α-олефины, содержащие от 3 до 12 атомов углерода, например, пропен, бутен, 4-метил-1-пентен, гексен, октен, децен и т.д. Полученный конечный продукт состоит из однородной смеси полимеров из двух реакторов, причем различные кривые молекулярно-массового распределения этих полимеров вместе образуют кривую молекулярно-массового распределения, имеющую широкий максимум или два максимума, то есть конечный продукт представляет собой бимодальную полимерную смесь. Линейный полиэтилен низкой плотности предпочтительно является унимодальным.

Как обсуждалось ранее, для вспенивания необходимо, чтобы полиолефиновая полимерная композиция имела хорошую прочность расплава. Прочность расплава увеличивается с увеличением количества длинноцепочечных разветвлений в полимере. Таким образом, линейные полимеры, такие как ЛПЭНП и ПЭВП, обычно имеют низкую прочность расплава. Прочность расплава предпочтительно повышается путем добавления ПЭНП к вспениваемой полиолефиновой полимерной композиции и для обеспечения вспененного слоя с закрытой ячеистой структурой и однородным распределением ячеек.

Предпочтительно полиолефиновый полимер (А) дополнительно содержит от 0,1 до 80 мас. %, более предпочтительно от 1 до 60 мас. %, более предпочтительно от 5 до 40 мас. % полиэтилена низкой плотности и наиболее предпочтительно от 10 до 20 мас. % полиэтилена низкой плотности относительно общей массы вспениваемой полимерной композиции.

Полиэтилен низкой плотности (ПЭНП) представляет собой гомополимер или сополимер. Более предпочтительно полиэтилен низкой плотности (ПЭНП) представляет собой гомополимер. Гомополимер является предпочтительным, поскольку основной причиной добавления ПЭНП к смеси является повышение прочности расплава, и это свойство возникает из-за длинноцепочечной разветвленной структуры ПЭНП и не зависит от сомономеров.

Предпочтительно ПЭНП имеет MFR2 от 0,1 до 10 г/10 мин, более предпочтительно от 0,2 до 5,0 г/10 мин, наиболее предпочтительно от 1,0 до 3,0 г/10 мин.

Предпочтительно ПЭНП имеет плотность от 880 до 930 кг/м3, более предпочтительно от 910 до 927 кг/м3, более предпочтительно от 920 до 925 кг/м3, измеренную в соответствии с ISO 1183-1 на образцах, изготовленных в соответствии с ISO 1872-2.

Полимер, представляющий собой полиэтилен низкой плотности (ПЭНП), полимеризуется в процессе радикальной полимеризации под высоким давлением, возможно, в присутствии одного или более сомономеров. Кроме того, ПЭНП полимеризуется в процессе полимеризации под высоким давлением в присутствии инициатора(-ов) и, необязательно, агентов передачи цепи для регулирования MFR.

ПЭНП может быть получен, например, в трубчатом реакторе полимеризации или в автоклавном реакторе полимеризации, предпочтительно в трубчатом реакторе полимеризации.

Предпочтительно полиолефиновый полимер (А), который не содержит силановых фрагментов, включает от 20 до 99,99 мас. % линейного полиэтилена низкой плотности и от 0,1 до 80 мас. % полиэтилена низкой плотности, более предпочтительно от 50 до 99 мас. % линейного полиэтилена низкой плотности и 1 до 60 мас. % полиэтилена низкой плотности, более предпочтительно от 70 до 95 мас. % линейного полиэтилена низкой плотности и от 5 до 40 мас. % полиэтилена низкой плотности, наиболее предпочтительно от 80 до 90 мас. % линейного полиэтилена низкой плотности и от 10 до 20 мас. % полиэтилена низкой плотности относительно общей массы вспениваемой полимерной композиции.

Предпочтительно композиция содержит полиолефиновый полимер (А), который не содержит силановых фрагментов и содержит от 20 до 99,99 мас. % линейного полиэтилена низкой плотности и от 0,1 до 80 мас. % полиэтилена низкой плотности, и вспенивающий агент (В) в количестве 0,01 до 3,0 мас. %, где вспенивающий агент состоит из лимонной кислоты и/или производного лимонной кислоты или смесей или состоит из расширяющихся полимерных микросфер, более предпочтительно композиция содержит от 50 до 99 мас. % линейного полиэтилена низкой плотности и от 1 до 60 мас. % полиэтилена низкой плотности, и указанный вспенивающий агент (В) в количестве от 0,02 до 2,0 мас. %, более предпочтительно композиция содержит от 70 до 95 мас. % линейного полиэтилена низкой плотности и от 5 до 40 мас. % полиэтилена низкой плотности, и указанный вспенивающий агент (В) в количестве от 0,05 до 1,0 мас. %, наиболее предпочтительно композиция содержит от 80 до 90 мас. % линейного полиэтилена низкой плотности и от 10 до 20 мас. % полиэтилена низкой плотности, и указанный вспенивающий агент (В) в количестве от 0,1 до 0,5 мас. %, все относительно общей массы вспениваемой полимерной композиции.

Предпочтительно вспениваемая полимерная композиция содержит по меньшей мере 90 мас. % полиолефинов. Предпочтительно все полимеры в полимерной композиции содержат только полиэтилен.

Предпочтительно, как и во втором аспекте, в первом аспекте вспениваемая полимерная композиция также не содержит фторсодержащую смолу. Предпочтительно в обоих аспектах вспениваемая полимерная композиция не содержит азосоединение и/или физические вспенивающие агенты.

Азосоединения представляют собой азодикарбонамид, азобисизобутиронитрил или диазоаминобензол.

Физические вспенивающие агенты представляют собой газы, которые под высоким давлением вводятся непосредственно в экструзионный цилиндр. Такими газами являются, например, азот, диоксид углерода, воздух и низкокипящие углеводороды, такие как пропан и бутан.

Таким образом, настоящее изобретение имеет преимущество, заключающееся в том, что вспениваемую полимерную композицию по изобретению можно вспенить с получением вспененной полимерной композиции без использования вредных вспенивающих агентов, таких как азосоединения, фторсодержащая смола, и физических вспенивающих агентов.

Более предпочтительно в обоих аспектах вспениваемая полимерная композиция не содержит какого-либо дополнительного вспенивающего агента.

Вспениваемая полимерная композиция предпочтительно содержит антиоксидант.Антиоксидант предпочтительно представляет собой фенольный антиоксидант, фосфорсодержащий антиоксидант или их смесь. Фенольный антиоксидант предпочтительно представляет собой смесь пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)-пропионата (CAS-номер 6683-19-8; коммерчески доступен от BASF под торговым названием Irganox 1010) и трис-(2,4-ди-трет-бутилфенил)фосфита (CAS-номер 31570-04-4; коммерчески доступен от BASF под торговым названием Irgafos 168). Эта смесь антиоксидантов коммерчески доступна как Irganox В561 от BASF.

Антиоксидант предпочтительно присутствует в количестве от 0,01 до 2 мас. %, более предпочтительно в количестве от 0,04 до 1 мас. % и наиболее предпочтительно в количестве от 0,06 до 0,5 мас. % относительно общей массы вспениваемой полимерной композиции.

Вспениваемая полимерная композиция предпочтительно содержит акцептор кислоты. Акцептор кислоты предпочтительно представляет собой стеарат кальция, стеарат натрия, стеарат цинка или их смеси, более предпочтительно стеарат кальция.

Количество акцептора кислоты предпочтительно составляет от 0,01 до 2,0 мас. %, более предпочтительно от 0,02 до 1,0 мас. % и наиболее предпочтительно от 0,04 до 0,5 мас. % относительно общей массы вспениваемой полимерной композиции.

Вспененная полимерная композиция может быть получена путем вспенивания вспениваемой полимерной композиции согласно изобретению.

Вспенивание осуществляют путем нагревания вспениваемой полимерной композиции до температуры предпочтительно от 150 до 240°С, более предпочтительно от 180 до 235°С, еще более предпочтительно от 210 до 230°С. В этих диапазонах температур вспенивающий агент (В), присутствующий во вспениваемой полимерной композиции, в случае лимонной кислоты или производных лимонной кислоты термически разлагается на газообразные продукты, как описано выше, или в случае микросфер смолистый материал термопластичных микросфер размягчается и летучий материал расширяется, как описано выше, в результате чего образуется вспененная полимерная композиция.

Процесс вспенивания включает смешивание и гомогенизацию компонентов в первой части экструдера с последующей оптимизацией свойств вспенивания (например, степени вспенивания и ячеистой структуры, размера и распределения в слое кабеля) в конце экструдера, головке и на выходе из экструзионной головки. Кроме того, стадия способа изготовления вспененной композиции и слоя кабеля может включать любой обычный экструдер, например, одношнековый экструдер.

Степень вспенивания можно контролировать путем изменения параметров экструзии, таких как, например, регулировка режимов температуры на экструдере и/или экструзионной головке, линейная скорость, скорость шнека, положение экструзионной головки, положение охлаждающей ванны и температура охлаждающей воды.

Вспененная полимерная композиция предпочтительно имеет модуль упругости при изгибе от 10 до 300 МПа, более предпочтительно от 50 до 250 МПа, наиболее предпочтительно более 100 и менее 219 МПа при измерении в соответствии с ISO 178. Вспененная полимерная композиция предпочтительно имеет модуль упругости при изгибе по меньшей мере 10 МПа при измерении в соответствии с ISO 178.

Вспененная полимерная композиция предпочтительно имеет коэффициент расширения от 2 до 30%, более предпочтительно от 3 до 20%, более предпочтительно от 4 до 17%, наиболее предпочтительно от 5 до 13,7%.

«Коэффициент расширения» (G) определяется как:

G=(d0/de-1)×100,

где d0 обозначает плотность нерасширенного полимера, a de обозначает измеренную кажущуюся плотность или вес на единицу объема в г/см3 расширенного полимера.

Вспененная полимерная композиция предпочтительно имеет разрушающее напряжение при растяжении от 12,5 до 50 МПа, более предпочтительно от 13 до 40 МПа, еще более предпочтительно от 14 до 30 МПа, наиболее предпочтительно по меньшей мере от 14 до 20 МПа, измеренное в соответствии с ISO 527-1 и ISO 527-2.

Вспененная полимерная композиция предпочтительно имеет удлинение при разрыве от 400 до 1500%, более предпочтительно от 500 до 1000%, наиболее предпочтительно от 550 до 790%, измеренное в соответствии с ISO 527-1 и ISO 527-2.

Изобретение также относится к применению вспениваемой или вспененной полимерной композиции для изготовления слоя кабеля. Предпочтительно вспениваемая или вспененная полимерная композиция используется для изготовления слоя оболочки.

Изобретение также относится к кабелю, содержащему вспениваемую полимерную композицию или вспененную полимерную композицию. Более предпочтительно кабель содержит по меньшей мере один слой, содержащий вспениваемую полимерную композицию или вспененную полимерную композицию. Кабель может быть силовым кабелем, например, LV, MV или HV кабелем, например, LV или MV кабелем, например, LV кабелем; или может быть кабелем связи.

Предпочтительно кабель содержит проводник, окруженный одним или более слоями, где по меньшей мере один слой содержит вспениваемую или вспененную полимерную композицию на основе полиэтилена. Предпочтительно слой оболочки включает вспениваемую или вспененную полимерную композицию.

В первом примере способа изготовления силового кабеля или кабеля связи полиолефиновый материал, и вспенивающий агент, и потенциально дополнительные добавки соответствующим образом комбинируют вместе путем компаундирования обычным способом, например, путем экструзии с помощью шнекового экструдера или замесочной машины. Затем полученная расплавленная смесь полиолефинового полимера и вспенивающего агента может быть соответствующим образом гранулирована. Кроме того, полученные гранулы могут быть любого размера и формы.

Этот процесс может быть выполнен на линии по изготовлению кабеля, например, в смесителе, предшествующем кабельному экструдеру, или в кабельном экструдере, или в обоих. Полученная смесь используется для формирования слоя кабеля. Способ изготовления силового кабеля или кабеля связи включает экструзию обеспечиваемой вспениваемой композиции на сердечник кабеля с образованием оболочки кабеля.

Подходящий способ в соответствии со способом изготовления силового кабеля или кабеля связи, как описано в данном документе, включает стадию нанесения на проводник, например, путем совместной экструзии, одного или более слоев, где по меньшей мере один слой, т.е. внешний защитный слой (оболочка), содержит, например состоит из, вспениваемую композицию, содержащую полиолефиновый материал и вспенивающий агент, причем композиция будет содержать от 0,01 до 3,0 мас. % вспенивающего агента относительно общей массы полимерной композиции.

Термин «совместная экструзия» в данном документе означает, что в случае двух или более слоев указанные слои могут быть экструдированы на отдельных стадиях, или по меньшей мере два или все указанные слои могут быть совместно экструдированы на одной и той же стадии экструзии, что хорошо известно в данной области техники. Термин «совместная экструзия» в данном документе также означает, что весь или часть слоя(-ев) формируются одновременно с использованием одной или более экструзионных головок. Например, можно использовать экструзию в три канала для формирования трех слоев. В случае формирования слоя с использованием более чем одной экструзионной головки, например, слои можно экструдировать с использованием двух экструзионных головок, при этом первая экструзионная головка предназначена для формирования внутреннего полупроводящего слоя и внутренней части изоляционного слоя, а вторая экструзионная головка предназначена для формирования внешнего изоляционного слоя и внешнего полупроводящего слоя. Совместную экструзию можно осуществлять в любом обычном кабельном экструдере, например, в одно- или двухшнековом экструдере.

Как хорошо известно, расплавленную смесь вспениваемой полимерной композиции или ее компонента/компонентов можно наносить с образованием слоя. Смешивание в расплаве означает смешивание выше точки плавления по меньшей мере основного полимерного компонента(-ов) полученной смеси и его осуществляют, например, без ограничения, при температуре по меньшей мере на 15°С выше точки плавления или размягчения полимерного(-ых) компонента(-ов). Смешивание в расплаве можно проводить в кабельном экструдере или в смесителе, например, в замесочной машине, предшествующем экструдеру, или в обоих.

Дополнительно, способ изготовления силового кабеля или кабеля связи включает вспенивание оболочки кабеля, причем указанное вспенивание происходит, когда расплав обеспеченной смеси покидает кабельный экструдер, поскольку это приводит к падению давления, поскольку атмосферное давление ниже, чем давление внутри экструдера. Когда давление расплава снижается до атмосферного, газ, образованный в экструдере вспенивающим агентом лимонной кислотой или ее производными, больше не будет растворяться в расплаве. Вместо этого газ будет образовывать пузырьки, то есть ячейки, в расплаве полимера, которые будут расти, пока расплав не охладится до температуры, при которой вязкость расплава является слишком высокой, чтобы позволить дальнейший рост ячеек. Полученная в результате оболочка кабеля будет вспененной, что означает, что она содержит диспергированные пузырьки газа, то есть газовые ячейки.

Примеры

1. Способы измерения

Скорость течения расплава

Скорость течения расплава (MFR) определяют в соответствии с ISO 1133 и указывают в г/10 мин. MFR является показателем вязкости расплава полимера. MFR определяют при 190°С для ПЭ и при 230°С для ПП (полипропилен). Нагрузка, при которой определяют скорость течения расплава, обычно указывается в виде нижнего индекса, например, MFR2 измеряют при нагрузке 2,16 кг (условие D), MFR5 измеряют при нагрузке 5 кг (условие Т), или MFR21 измеряют при нагрузке 21,6 кг (условие G).

Плотность

Плотность полиолефинового полимера измеряли в соответствии с методом A ISO 1183-1 на образцах, изготовленных в соответствии с ISO 17855.

Модуль упругости при изгибе

Модуль упругости при изгибе определяли в соответствии с ISO 178:2010. Образцы для испытаний представляли собой экструдированные ленты толщиной 2 мм. Длина пролета между опорами составляла 64 мм, скорость при испытании составляла 2 мм/мин, а датчик нагрузки представлял собой 100 Н. Используемое оборудование представляло собой Alwetron ТСТ 10. Перед испытанием образцы кондиционировали в течение минимум 16 часов при температуре 23+/-2°С и относительной влажности 50%.

Испытание на растяжение согласно EN60811-100 Разрушающее напряжение при растяжении и удлинение при разрыве Разрушающее напряжение при растяжении и удлинение при разрыве измеряли в соответствии с ISO 527-1: 2012 при 23°С и относительной влажности 50% на приборе для испытания на растяжение Alwetron ТСТ 10 со скоростью 25 мм/мин. Используемый экстензометр представлял собой MFE-900. Образцы для испытаний представляли собой экструдированные ленты толщиной 2 мм. Перед испытанием образцы кондиционировали в течение минимум 16 часов при температуре 23+/-2°С и относительной влажности 50%. В данном документе указано среднее значение из 6-10 образцов.

Коэффициент расширения

Плотность гранул измеряют с помощью шкалы для измерения плотности, после чего плотность ленты измеряют с использованием той же методики. Расширение представляет собой разницу в плотности гранул и лент.

Расширение=dрl-dреdрl× 100,

где

dpl: плотность лент в кг/м3

dpe: плотность гранулы в кг/м3

2. Материалы:

ЛПЭНП: унимодальный катализируемый хромом сополимер ЛПЭНП с бутеном в качестве сомономера с MFR2 0,85 г/10 мин и плотностью 920 кг/м3.

ПЭНП: трубчатый гомополимер ПЭНП cMFR2 2,0 г/10 мин и плотностью 923 кг/м3.

Tracel® РО 2217: маточная смесь эндотермического вспенивающего агента, коммерчески доступная от Tramaco GmbH, содержащая производное лимонной кислоты, и в которой количество производного лимонной кислоты составляет 100 мас. % относительно добавленных вспенивающих агентов. Маточная смесь (MB) дополнительно содержит минеральный нуклеирующий агент и полимерный носитель.

Expancel 980 MB 120: маточная смесь экзотермического вспенивающего агента, коммерчески доступная от Akzo Nobel, содержащая 65 мас. % расширяющихся полимерных микросфер и 35 мас. % смолы-носителя, представляющей собой сополимер этиленвинилацетата (ЭВА).

Irganox 1010: пентаэритрит-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)-пропионат), антиоксидант, коммерчески доступный от BASF GmbH (номер CAS: 6683-19-8).

Irgafos 168: трис(2,4-ди-трет-бутилфенил)фосфат, стабилизатор, коммерчески доступный от BASF GmbH (номер CAS: 31570-04-4). Стеарат кальция.

3. Получение примеров

Перед тестированием композиций в соответствии с таблицей 1, вспенивающий агент, используемый в примерах по изобретению, получали с использованием замесочной машины для совместного перемешивания BUSS AG на экструдере непрерывного действия BUSS MDK46 (год изготовления 1985). Линия представляет собой одношнековую замесочную машину с диаметром шнека 46 мм и отношением длины к диаметру шнека (L/D), равным 11. Компаундирование представляет собой тип смешивания полимеров в расплаве, при котором один или более полимеров и/или добавок смешивают в расплавленном состоянии. Его часто используют для диспергирования и распределения добавок и наполнителей в расплаве полимера.

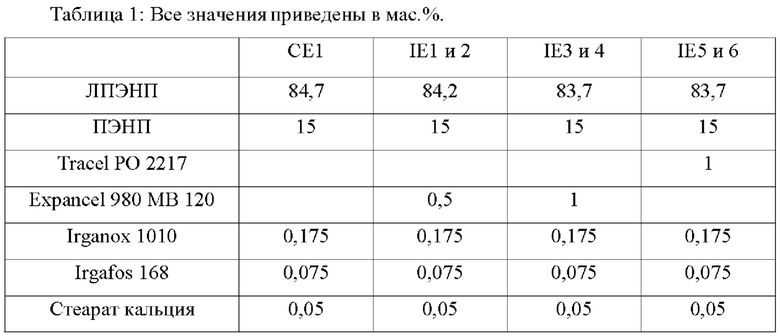

Для примеров по изобретению маточную смесь вспенивающего агента Expancell 980 MB 120 или Tracel РО 2217 смешивали с полиолефином, включающим ЛПЭНП и ПЭНП, в процессе компаундирования. Смеси, использованные для изготовления приведенных в качестве примеров образцов вспененных лент, получали путем взятия смеси, содержащей полиолефиновый материал. Затем композиции экструдировали в виде лент толщиной 2 мм на экструдере Collin Teach-Line Ε 20 Τ с щелевой головкой 2 мм и скоростью вращения шнека 55 об./мин. После выхода из головки ленты охлаждали на валиках. Режимы температур показаны ниже, а количество маточной смеси вспенивающего агента Expancell 980 MB 120 или вспенивающего агента Tracel РО 2217 для каждого образца показаны в таблице 1.

Т1: 50/170/210/210/210/210

Т2: 50/170/220/220/220/220

Т3: 50/170/230/230/230/230

Сравнительный пример СЕ1 получали таким же образом, за исключением того, что к полиолефиновому материалу не добавляли вспенивающий агент.

4. Результаты

Были протестированы два различных вспенивающих агента Expancell 980 MB 120 и Tracel РО 2217. Expancell 980 MB 120 использовали в двух разных количествах. Кроме того, были протестированы различные режимы температур экструзии с максимальными температурами 210°С, 220°С и 230°С. Можно заметить, что чем выше коэффициент расширения, тем ниже модуль упругости при изгибе, указывающий на повышенную гибкость, и тем ниже разрушающее напряжение при растяжении и удлинение при разрыве, что указывает на худшие механические свойства при растяжении. Однако неожиданно было обнаружено, что в примерах по изобретению может быть получена улучшенная гибкость, на которую указывает более низкое значение модуля упругости при изгибе, в то время как разрушающее напряжение при растяжении и удлинение при разрыве остаются приемлемыми.

Группа изобретений относится к применению вспениваемой композиции полимерной композиции для изготовления слоя оболочки кабеля и кабелю, содержащему слой оболочки, который содержит вспененную композицию, полученную из вспениваемой полимерной композиции, при этом вспениваемая полимерная композиция содержит: (А) полиолефиновый полимер и (В) вспенивающий агент в количестве от 0,01 до 3 мас.% относительно общей массы вспениваемой полимерной композиции, где вспенивающий агент состоит из расширяющихся полимерных микросфер, где указанная композиция не содержит фторсодержащей смолы. При этом полиолефиновый полимер (А) не содержит силановых фрагментов и содержит от по меньшей мере 20 до 99,99 мас.% линейного полиэтилена низкой плотности. Технический результат – обеспечение кабеля со слоем оболочки улучшенной гибкости, на которую указывает более низкое значение модуля упругости при изгибе, в то время как разрушающее напряжение при растяжении и удлинение при разрыве остается приемлемым. 2 н. и 7 з.п. ф-лы, 2 табл., 7 пр.

1. Кабель, содержащий слой, содержащий вспененную композицию, полученную путем вспенивания вспениваемой полимерной композиции, содержащей

(А) полиолефиновый полимер и

(В) вспенивающий агент в количестве от 0,01 до 3 мас.% относительно общей массы вспениваемой полимерной композиции, где вспенивающий агент состоит из расширяющихся полимерных микросфер,

и указанная композиция не содержит фторсодержащей смолы;

причем указанный слой представляет собой слой оболочки и полиолефиновый полимер (А) не содержит силановых фрагментов и содержит от по меньшей мере 20 до 99,99 мас.% линейного полиэтилена низкой плотности.

2. Кабель по п. 1, где полиолефиновый полимер (A) имеет MFR2 (скорость течения расплава) от 0,1 до 10 г/10 мин, измеренную в соответствии с ISO 1133 при 190°C и нагрузке 2,16 кг.

3. Кабель по п. 1 или 2, где полиолефиновый полимер (A) имеет плотность от 880 до 950 кг/м3, измеренную в соответствии с ISO 1183-1 на образцах, изготовленных в соответствии с ISO 1872-2.

4. Кабель по любому из пп. 1-3, где полиолефиновый полимер (A) дополнительно содержит от 0,1 до 80 мас.% полиэтилена низкой плотности относительно общей массы вспениваемой полимерной композиции.

5. Кабель по любому из пп. 1-4, где композиция не содержит азосоединение и/или физические вспенивающие агенты.

6. Кабель по любому из пп. 1-5, где вспениваемая полимерная композиция содержит антиоксидант, предпочтительно антиоксидант представляет собой фенольный антиоксидант, фосфорсодержащий антиоксидант или их смеси, и/или акцептор кислоты, предпочтительно акцептор кислоты представляет собой стеарат кальция, стеарат натрия, стеарат цинка или их смеси, более предпочтительно стеарат кальция.

7. Кабель по любому из пп. 1-6, где вспенивание осуществлено путем нагревания вспениваемой полимерной композиции до температуры от 150 до 240°C.

8. Кабель по любому из пп. 1-7, где вспененная полимерная композиция имеет модуль упругости при изгибе от 10 до 300 МПа, измеренный в соответствии с ISO 178, или коэффициент расширения от 2 до 30%, или разрушающее напряжение при растяжении от 12,5 до 50 МПа, измеренное в соответствии с ISO 527-1 и ISO 527-2, или удлинение при разрыве от 400% до 1500%, измеренное в соответствии с ISO 527-1 и ISO 527-2.

9. Применение вспениваемой полимерной композиции, содержащей

(A) полиолефиновый полимер и

(B) вспенивающий агент в количестве от 0,01 до 3 мас.% относительно общей массы вспениваемой полимерной композиции, где вспенивающий агент состоит из расширяющихся полимерных микросфер и указанная композиция не содержит фторсодержащей смолы,

для изготовления слоя оболочки кабеля,

причем полиолефиновый полимер (А) не содержит силановых фрагментов и содержит от по меньшей мере 20 до 99,99 мас.% линейного полиэтилена низкой плотности.

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ, ВКЛЮЧАЮЩИЙ ИЗОЛЯЦИЮ ИЗ ВСПЕНЕННОГО ПОЛИОЛЕФИНА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2372679C1 |

| ЛЕГКИЙ И ГИБКИЙ УДАРОПРОЧНЫЙ СИЛОВОЙ КАБЕЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2013 |

|

RU2638172C2 |

| WO 2017102463 A1, 22.06.2017 | |||

| JP H11321930 A, 24.11.1999 | |||

| МНОГОСЛОЙНЫЕ СТРУКТУРЫ, ИМЕЮЩИЕ КОЛЬЦЕОБРАЗНЫЕ ПРОФИЛИ, И СПОСОБЫ И УСТРОЙСТВО ДЛЯ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2500540C2 |

| EP 3182418 A1, 21.06.2017 | |||

| EP 3182419 A1, 21.06.2017. | |||

Авторы

Даты

2023-03-09—Публикация

2020-03-05—Подача