Настоящее изобретение относится к полимерной композиции, содержащей первый полиолефиновый компонент, второй полиолефиновый компонент и необязательно наполнитель, изделию, содержащему полиолефиновую композицию, применению полиолефиновой композиции, кабелю, включающему по меньшей мере один слой, содержащий полимерную композицию, и способу получения кабеля.

Би- или мультимодальный полиолефин, такой как полиэтилен, обладает очень хорошей технологичностью и механическими свойствами. Мультимодальный линейный полиэтилен используется для различных применений. В частности, такие полимеры известны, в частности, как материал слоя оболочки для, например, кабелей.

Однако иногда желаемый профиль свойств не может быть достигнут только с помощью реактора, создающего мультимодальный линейный полиэтилен, и полимер не является полностью удовлетворительным с точки зрения механических свойств, необходимых для полимера, например, используемого в слое кабеля, таком как слой оболочки.

Полиэтилен низкой плотности (ПЭНП), который, например, производится способом под высоким давлением, традиционно используется во всех типах слоев кабеля, включая слои оболочки. Их недостатком являются неудовлетворительные механические свойства, необходимые для слоя защитной оболочки.

Безопасность, надежность и длительный срок службы являются важными ключевыми факторами, особенно необходимыми для многих применений, в частности для кабелей. Поскольку внешний слой оболочки обеспечивает внешнюю защиту кабеля, он играет важную роль в обеспечении функциональности системы.

EP 2471077 B1 относится к полимерной композиции, содержащей полимерный компонент и необязательно компонент на основе технического углерода, где полимерная композиция имеет модуль упругости при изгибе менее 390 МПа и удлинение при разрыве (%) 700 % или более. Кроме того, EP 2471077 B1 раскрывает применение полимерной композиции для получения слоя кабеля и кабель, содержащий полимерную композицию.

Мультимодальный полиэтилен (ПЭ) обеспечивает один из способов адаптации свойств полимера. Для обеспечения возможности использования мультимодального ПЭ в изделии, таком как слой, в частности слой оболочки, баланс свойств должен быть оптимизирован, например, в отношении механических свойств, таких как прочность, стойкость к растрескиванию под напряжением и гибкость, а также технологичности. Были предложены различные решения, однако по-прежнему существует потребность в альтернативном или улучшенном балансе свойств.

Кроме того, например, катализатор с единым центром полимеризации (SSC) предлагает в частности контролируемое включение сомономеров, что обеспечивает дополнительное средство для адаптации полимера. Тем не менее, технологичность ПЭ, полученного помощью катализатора с единым центром полимеризации, часто является проблематичной.

В области полимеров существует потребность в поиске полимеров, которые подходят для сложных полимерных применений, в частности, для применений в проводах и кабелях (W&C), где материалы для кабеля должны соответствовать высоким требованиям, таким как хорошие механические свойства, такие как прочность при растяжении, стойкость к растрескиванию под напряжением и усадка. Кроме того, эффективность получения таких полимеров должна быть удовлетворительной.

Одна из целей настоящего изобретения заключается в обеспечении полимерной композиции, обладающей превосходными механическими свойствами даже после старения в сочетании с предпочтительными технологическими свойствами.

Другой целью изобретения является обеспечение изделия, содержащего полимерную композицию, обладающую предпочтительными механическими свойствами с предпочтительными технологическими свойствами, и применение соответствующей полимерной композиции для получения изделия.

Еще одной целью изобретения является обеспечение кабеля, включающего по меньшей мере один слой, содержащий полимерную композицию, имеющую предпочтительные механические свойства с предпочтительными технологическими свойствами. Кроме того, способ получения кабеля, включающий нанесение одного или более слоев на проводник, где по меньшей мере один слой содержит полимерную композицию, обладающую предпочтительными механическими свойствами.

Конкретной целью изобретения является обеспечение полимерной композиции, имеющей высокую прочность при растяжении в сочетании с высоким сопротивлением растрескиванию под воздействием окружающей среды (ESCR), низкой деформацией и низкой усадкой, обладающей преимущественной технологичностью.

Проблема была решена с помощью настоящего изобретения.

В одном аспекте настоящее изобретение относится к полимерной композиции, содержащей

(A) первый полиолефиновый компонент, где первый полиолефиновый компонент содержит, предпочтительно состоит из, мультимодального полимера полиолефина,

(B) второй полиолефиновый компонент и

(C) необязательно наполнитель,

где первый полиолефиновый компонент (А) присутствует в количестве от 65 до 99 мас.% в расчете на общую полимерную композицию, и второй полиолефиновый компонент (В) присутствует в количестве от 35 до 1 мас.% в расчете на общую полимерную композицию, и

где полимерная композиция имеет SHI(1/100) (индекс истончения при сдвиге при двух комплексных модулях сдвига 1 кПа и 100 кПа) от 6 до 25, G’ (5 кПа) (модуль упругости) 3000 Па или менее и сопротивление растрескиванию под воздействием окружающей среды (ESCR) 1500 ч или более при определении в соответствии с IEC 60811-406:2012, процедура B (реагент представляет собой 10% раствор (по объему) в воде Igepal CO-630 (Antarox CO-630)).

Было обнаружено, что полимерная композиция обладает превосходным балансом свойств для конечных применений полимеров, где требуется хорошая механическая защита без ущерба для гибкости и/или технологичности. В частности, баланс между высокой прочностью при растяжении также после старения в сочетании с высоким ESCR, низкой деформацией, низкой усадкой и хорошим коэффициентом абсорбции является предпочтительным.

Полимерная композиция согласно настоящему изобретению взаимозаменяемо сокращенно упоминается ниже как «полимерная композиция», полиолефиновые компоненты как «полимер» и технический углерод как «ТУ». Понятно, что в контексте настоящего документа термин полимерный компонент (полимер) может включать один полимерный компонент или смесь двух или более полимерных компонентов, которые отличаются друг от друга.

Благодаря вышеуказанным предпочтительным свойствам полимерная композиция особенно подходит для применения в трубах, пленках, проводах и кабелях, особенно для слоя(-ев) кабелей, предпочтительно для слоя оболочки, который обеспечивает защитное покрытие для кабелей.

Изобретение также относится к изделию, содержащему полимерную композицию по изобретению, как определено выше или ниже или в формуле изобретения, предпочтительно изделие представляет собой трубу, провод, кабель или пленку, более предпочтительно изделие представляет собой провод или кабель.

Кроме того, изобретение относится к применению полимерной композиции по изобретению, как определено выше или ниже или в формуле изобретения для получения изделия, предпочтительно указанное изделие представляет собой трубу, провод, кабель или пленку, более предпочтительно изделие представляет собой провод или кабель.

Изобретение также относится к кабелю, включающему по меньшей мере один слой, который содержит полимерную композицию по изобретению, как определено выше или ниже или в формуле изобретения.

Кроме того, изобретение относится к способу получения кабеля, включающему нанесение, предпочтительно совместное экструдирование, одного или более слоев на проводник, где по меньшей мере один слой содержит полимерную композицию по изобретению, как определено выше или ниже или в формуле изобретения.

Термин «проводник» означает в данном описании выше и ниже, что проводник включает один или более проводов. Более того, кабель может включать один или более таких проводников. Предпочтительно проводник представляет собой электрический проводник.

«Кабель» охватывает все типы проводов и кабелей, используемых в применении проводов и кабелей (W&C).

Полимерная композиция предпочтительно имеет SHI(1/100) от 7 до 23, предпочтительно от 8 до 21, более предпочтительно от 8 до 20. Вышеуказанные значения SHI указывают на предпочтительные свойства применения в сочетании со свойствами технологичности полимерной композиции, которые предпочтительно также способствуют очень хорошим поверхностным свойствам конечного изделия, такого как слой кабеля.

Полимерная композиция предпочтительно имеет модуль упругости G’ (5 кПа) от 1000 до 2900 Па, предпочтительно от 1500 до 2800 Па, более предпочтительно от 1700 до 2700 Па, еще более предпочтительно от 1700 до 2600 Па.

Полимерная композиция может иметь значение tan(δ) (тангенс угла потерь) от 2,5 до 5,0, предпочтительно от 2,8 до 5,0, более предпочтительно от 3,0 до 5,0.

Полимерная композиция предпочтительно имеет сопротивление растрескиванию под воздействием окружающей среды (ESCR) 2000 ч или более и более предпочтительно 2500 ч или более при определении в соответствии с IEC 60811-406:2012, процедура B (реагент представляет собой 10% раствор (по объему) в воде Igepal CO-630 (Antarox CO-630)).

Полимерная композиция предпочтительно имеет одно или более, предпочтительно по меньшей мере два, более предпочтительно все из следующих свойств:

прочность при растяжении 22 МПа или более, предпочтительно 24 МПа или более при измерении в соответствии с ISO 527-2; верхний предел прочности при растяжении не ограничен, но может изменяться и может составлять, например, вплоть до 50 МПа, предпочтительно вплоть до 45 МПа; и/или

прочность при растяжении 22 МПа или более, предпочтительно 24 МПа или более, измеренная в соответствии с ISO 527-2 после старения в течение 14 дней при 110 °C в соответствии с IEC60811-401; верхний предел прочности при растяжении после старения не ограничен, но может изменяться и может составлять, например, вплоть до 50 МПа, предпочтительно вплоть до 45 МПа; и/или

деформация (115 °C/6 ч) менее 30 %, предпочтительно 27 % или менее, более предпочтительно 25 % или менее, еще более предпочтительно деформация (115 °C/6 ч) составляет от 0 до 25 % при измерении в соответствии с IEC60811-508; и/или

усадка (при 80 °С/5 циклов) 0,80 % или менее, предпочтительно 0,75 % или менее, более предпочтительно 0,70 % или менее, еще более предпочтительно усадка составляет от 0,00 до 0,70 % при измерении в соответствии с IEC60811-503:2012.

Предпочтительно полимерная композиция имеет дополнительно одно или более, предпочтительно по меньшей мере два, более предпочтительно все из следующих свойств:

удлинение при разрыве (%) 600 % или более, предпочтительно 700 % или более при определении в соответствии с ISO 527-1:1993 с использованием прессованного испытательного образца, полученного в соответствии с ISO 527-2:1993 5A (образец типа 5A); верхний предел удлинения при разрыве не ограничен, но может изменяться и может составлять, например, вплоть до 1000 %; и/или

коэффициент абсорбции (при 375 нм) 350 абс/м или более, предпочтительно 400 абс/м или более при измерении в соответствии с ASTM D-3349-17. Верхний предел коэффициента абсорбции (при 375 нм) не ограничен, но может изменяться и может составлять, например, до 500 абс/м.

Полимерная композиция предпочтительно имеет плотность 926 кг/м3 или более, предпочтительно 928 кг/м3 или более и более предпочтительно 930 кг/м3 или более. Верхний предел плотности полимерной композиции не ограничен, но может изменяться и может составлять, например, вплоть до 980 кг/м3, предпочтительно вплоть до 960 кг/м3, более предпочтительно вплоть до 955 кг/м3.

Полимерная композиция предпочтительно имеет плотность от 900 до 960 кг/м3, предпочтительно от 910 до 960 кг/м3, более предпочтительно от 928 до 960 кг/м3, более предпочтительно от 930 кг/м3 до 955 кг/м3.

Полимерная композиция предпочтительно имеет MFR2 (скорость течения расплава при нагрузке 2,16 кг; 190 °C) от 0,1 до 10 г/10 мин, предпочтительно от 0,1 до 5 г/10 мин, более предпочтительно от 0,2 до 5 г/10 мин, измеренную в соответствии с ISO 1133 (190 °C, при загрузке 2,16 кг).

Полимерная композиция предпочтительно содержит по меньшей мере 50 мас.% полимера, предпочтительно по меньшей мере 70 мас.%, предпочтительно по меньшей мере 75 мас.%, предпочтительно по меньшей мере 80 мас.%, предпочтительно по меньшей мере 80 мас.%, по меньшей мере 85 мас.%, более предпочтительно по меньшей мере 90 мас.% в расчете на общую полимерную композицию.

Понятно, что выше и ниже или в формуле изобретения массовые процентные (мас.%) соотношения компонентов полимерной композиции, когда они приводятся «в расчете на общую полимерную композицию», выбраны таким образом, что общее количество полимерной композиции составляет 100 мас.%.

Полимерная композиция может необязательно содержать наполнитель (C).

Наполнитель (C) может присутствовать в полимерной композиции. Предпочтительно полимерная композиция содержит вплоть до 20 мас.%, предпочтительно вплоть до 15 мас.%, более предпочтительно вплоть до 10 мас.%, более предпочтительно вплоть до 6 мас.% наполнителя как такового в расчете на общую полимерную композицию, предпочтительно в расчете на объединенное количество полиолефиновых компонентов (A) и (B) и наполнителя (C).

Предпочтительно наполнитель (C) присутствует в количестве от 0,1 до 10 мас.%, предпочтительно от 0,1 до 7 мас.%, более предпочтительно от 0,1 до 5 мас.% в расчете на общую полимерную композицию.

Предпочтительно наполнитель представляет собой неорганическое и/или органическое соединение, более предпочтительно наполнитель (C) представляет собой технический углерод (ТУ).

Далее он также упоминается как компонент на основе технического углерода, компонент ТУ. «Компонент ТУ» означает технический углерод как таковой. Содержание ТУ в полимерной композиции определено выше и ниже как количество технического углерода как такового в расчете на общую полимерную композицию или в расчете на объединенное количество полиолефиновых компонентов и ТУ, как указано в контексте.

Необязательный компонент ТУ предпочтительно присутствует в полимерной композиции. Предпочтительно полимерная композиция содержит вплоть до 10 мас.%, предпочтительно от 0,1 до 10 мас.%, более предпочтительно от 0,1 до 7 мас.%, более предпочтительно от 0,1 до 5 мас.% технического углерода как такового («чистый» ТУ) в расчете на общую полимерную композицию, предпочтительно в расчете на объединенное количество полиолефиновых компонентов и ТУ.

Полимерная композиция предпочтительно представляет собой полиолефиновую композицию, где полимер содержит по меньшей мере два полиолефиновых компонента, первый полиолефиновый компонент (A) и второй полиолефиновый компонент (B).

Первый полиолефиновый компонент (А) предпочтительно присутствует в количестве от 70 до 98 мас.%, более предпочтительно от 75 до 97 мас.% в расчете на общую полимерную композицию.

Второй полиолефиновый компонент (B) предпочтительно присутствует в количестве от 2 до 30 мас.%, более предпочтительно от 3 до 25 мас.% в расчете на общую полимерную композицию.

В предпочтительном варианте осуществления первый полиолефиновый компонент (А) присутствует в количестве от 70 до 98 мас.%, а второй полиолефиновый компонент (В) присутствует в количестве от 2 до 30 мас.% в расчете на общую полимерную композицию, более предпочтительно первый полиолефиновый компонент (А) присутствует в количестве от 75 до 97 мас.%, а второй полиолефиновый компонент (В) присутствует в количестве от 3 до 25 мас.% в расчете на общую полимерную композицию.

Первый полиолефиновый компонент (А) предпочтительно состоит из мультимодального полимера полиолефина.

Полимерная композиция предпочтительно представляет собой полиолефиновую композицию, где полимер содержит по меньшей мере два полиолефиновых компонента, причем по меньшей мере один полиолефиновый компонент представляет собой полиэтиленовый компонент, предпочтительно по меньшей мере два полиолефиновых компонента представляют собой полиэтиленовые компоненты. Предпочтительно первый полиолефиновый компонент (A) и второй полиолефиновый компонент (B) представляют собой полиэтиленовые компоненты.

Термин «полиэтилен» означает гомополимер этилена или сополимер этилена и одного или более сомономера.

Более предпочтительно, полимер предпочтительной полиэтиленовой композиции содержит смесь по меньшей мере двух полиэтиленовых компонентов.

Согласно предпочтительному варианту осуществления первый полиолефиновый компонент (A) представляет собой гомо- или сополимер линейного полиэтилена, имеющий плотность от 900 до 950 кг/м3, а второй полимер полиолефин (B) представляет собой гомо- или сополимер полиэтилена низкой плотности, имеющий плотность от 880 до 930 кг/м3, предпочтительно первый полиолефиновый полимер (A) представляет собой сополимер линейного полиэтилена, имеющий плотность от 910 до 950 кг/м3, а второй полимер полиолефин (B) представляет собой гомо- или сополимер полиэтилена низкой плотности, имеющий плотность от 900 до 930 кг/м3.

Под «гомо- или сополимером линейного полиэтилена» подразумевается полиэтилен, который по существу не содержит длинноцепочечных ветвей. Он может содержать, однако, короткоцепочечные ветви, имеющие длину вплоть до 8 атомов углерода, например вплоть до 4 или 6 атомов углерода, причем короткоцепочечные ветви происходят от включения сомономера.

Согласно предпочтительному варианту осуществления полимерной композиции, полимерная композиция содержит первый полимер полиолефин, представляющий собой мультимодальный гомо- или сополимер линейного полиэтилена (A), предпочтительно мультимодальный сополимер линейного полиэтилена (A), и второй полимер полиолефин (B), представляющий собой гомо- или сополимер полиэтилена низкой плотности.

Как хорошо известно, термин «сомономер» относится к сополимеризуемым звеньям сомономеров.

Более предпочтительно, полиолефиновый компонент (A) представляет собой полимер линейный полиэтилен низкой плотности (ЛПНП) или линейный полиэтилен средней плотности (ПЭСП), и/или полиолефиновый компонент (B) представляет собой полиэтилен, который имеет длинноцепочечное разветвление, более предпочтительно полимер полиэтилен низкой плотности (ПЭНП).

Длинноцепочечное разветвление в данном документе означает ветви полимерной цепи длиной более 12 атомов углерода, присутствующие в каркасной и/или других ветвях полимера. Например, полимер ПЭНП содержит длинноцепочечные ветви.

Полиолефиновые компоненты (A) и (B) могут быть механически смешаны традиционными способами, например, в смесителе или экструдере, или в обоих аппаратах, или путем смешения in situ, то есть во время способа полимеризации компонента(-ов). Механическое смешивание и смешивание in situ хорошо известны в данной области. Предпочтительно, смесь полимерной композиции представляет собой смесь, полученную механическим смешиванием. Необязательный компонент ТУ (C) предпочтительно добавляли к другому компоненту(-ам) в форме КТУ (концентрат технического углерода) способом, хорошо известным в данной области техники.

Окончательный выбор полиолефиновых компонентов и их массовое соотношение находятся в пределах компетенции специалиста в данной области техники и могут быть адаптированы на основе свойств отдельных полиолефиновых компонентов, чтобы соответствовать новому и имеющему изобретательский уровень балансу свойств по п. 1 или, предпочтительно, предпочтительным дополнительным подгруппам и дополнительным свойствам и вариантам осуществления изобретения.

Более предпочтительно полимерная композиция содержит,

(A) по меньшей мере 65 мас.%, предпочтительно по меньшей мере 70 мас.%, более предпочтительно по меньшей мере 75 мас.%, например, от 65 до 97 мас.% полимера ПЭСП или ЛПНП, который предпочтительно представляет собой мультимодальный сополимер этилена и одного или более сомономера олефина, предпочтительно сомономера(-ов) C3-C20 альфа-олефина;

(B) 35 мас.% или менее, более предпочтительно 30 мас.% или менее, более предпочтительно 25 мас.% или менее, например, от 35 до 3 мас.% ПЭНП, выбранного из гомополимера ПЭНП или сополимера ПЭНП и одного или более сомономеров, и

(C) содержит вплоть до 10 мас.%, предпочтительно от 0,1 до 10 мас.%, более предпочтительно от 0,5 до 7 мас.%, более предпочтительно от 1 до 5 мас.%, например от 0,1 до 5 мас. %, необязательного технического углерода как такового в расчете на общую полимерную композицию, предпочтительно в расчёте на объединенное количество полиолефинового компонента (A), полиолефинового компонента (B) и необязательного компонента ТУ (C). Компонент ТУ предпочтительно присутствует.

Опять же, следует понимать выше и ниже или в формуле изобретения, что массовые процентные соотношения компонентов полимерной композиции, когда они приводятся «в расчете на объединенное количество полиолефинового компонента (А), полиолефинового компонента (В) и необязательного компонента ТУ (С)», выбраны таким образом, что общее объединенное количество компонентов (А) - (С) составляет 100 мас.%.

Мультимодальный сополимер линейного этилена низкой плотности упоминается в настоящем документе как «мультимодальный сополимер ЛПНП». Мультимодальный сополимер линейного этилена средней плотности упоминается в настоящем документе как «мультимодальный сополимер ПЭСП». Мультимодальность сополимера ЛПЭНП или ПЭСП, если не указано иное, означает мультимодальность в отношении молекулярно-массового распределения (ММР) компонента сополимера ЛПЭНП или ПЭСП (А). Мультимодальность сополимера ЛПЭНП или ПЭСП (A) дополнительно способствует предпочтительному балансу механических свойств согласно изобретению.

Полимерная композиция согласно настоящему изобретению может содержать дополнительные компоненты, такие как дополнительный(-е) полимерный(-е) компонент(-ы) и/или добавку(-и), предпочтительно добавку(-и). Примерами групп подходящих добавок являются антиоксидант(-ы), стабилизатор(-ы), такие как технологические стабилизаторы и УФ(ультрафиолетовое излучение)-стабилизаторы, поглотитель(-и) кислоты и деактиваторы металлов. Другие примеры групп подходящих добавок представляют собой сшивающие агенты, такие как агент(-ы), генерирующий(-ие) свободные радикалы, например, органический(-ие) пероксид(-ы), ингибитор(-ы) преждевременной полимеризации (SR), усилитель(-и) сшивания, технологическая(-ие) добавка(-и), пламезадерживающая(-ие) добавка(-и), замедлитель(-и) водного триинга, неорганический(-ие) наполнитель(-и) и стабилизатор(-ы) напряжения. Данные группы добавок и содержащиеся в них отдельные соединения добавок хорошо известны в области полимеров.

Предпочтительная полимерная композиция состоит из полиолефиновых компонентов (A) и (B), предпочтительно из смеси полиолефинового компонента (A) и полиолефинового компонента (B) в качестве единственного(-ых) полимерного(-ых) компонента(-ов). Выражение означает, что полимерная композиция не содержит дополнительных компонентов, кроме полимера или смеси полиолефиновых компонентов (A) и (B) в качестве единственного (-ых) полимерного(-ых) компонента(-ов). Однако в контексте данного документа следует понимать, что полимерная композиция может содержать дополнительный(-ые) компонент(-ы), отличный(-ые) от полимерных компонентов, такие как необязательный компонент ТУ (C) и/или добавка(-и), которые необязательно могут быть добавлены в смеси с полимером-носителем, то есть так называемым концентратом. Соответственно, полимерная композиция может содержать и предпочтительно дополнительно содержит полимер-носитель концентрата ТУ (КТУ). Под полимером-носителем концентрата понимают «полиолефиновый компонент» или «полимерный компонент».

Полимерная композиция согласно настоящему изобретению может быть сшиваемой, например, для применения в сшиваемых кабелях, которые впоследствии сшиваются. Сшивание может быть осуществлено, в частности, путем радикальной реакции с использованием излучения или агентов, генерирующих свободные радикалы. Примерами таких агентов, генерирующих свободные радикалы, являются пероксиды, включая неорганические и органические пероксиды. Еще одним хорошо известным способом сшивания является сшивание через функциональные группы, например, путем гидролиза гидролизуемых силановых групп, которые присоединены (либо посредством сополимеризации, либо посредством привики) к полимеру, и последующего конденсирования образованных силанольных групп с использованием катализатора конденсации силанола.

Дополнительные и предпочтительные свойства, подгруппы, а также варианты осуществления полимерной композиции, приведенные выше или ниже, приведены в общих чертах, что означает, что они могут быть объединены в любой комбинации для дополнительного определения предпочтительных вариантов осуществления изобретения.

Полимерная композиция содержит полиолефиновые компоненты (A) и (B), предпочтительно смесь полиолефинового компонента (A) и полиолефинового компонента (B), и необязательный компонент ТУ (C), как определено выше. Компоненты (A) - (C) дополнительно описаны ниже с точки зрения дополнительных свойств и предпочтительных подгрупп или вариантов осуществления дополнительных и выше заданных свойств. Подробное описание компонентов применимо, естественно, к полимерной композиции, изделию, а также кабелю. Как очевидно, указанные дополнительные или предпочтительные свойства, подгруппы и варианты осуществления компонентов (A) - (C) приведены в общих чертах, что означает, что они могут быть объединены в любой комбинации для дополнительного определения предпочтительных вариантов осуществления изобретения. Если не указано в части описания, то способы измерения дополнительных предпочтительных свойств, как определено выше или ниже для полимерной композиции, полимера, ТУ, изделия и кабеля, описаны ниже в разделе «Способы определения».

Полиолефиновый компонент (A)

Полиолефиновый компонент (A) предпочтительно представляет собой гомо- или сополимер олефина, который содержит один или более сомономеров, более предпочтительно полиэтилен, предпочтительно полимер линейный полиэтилен низкой плотности (ЛПЭНП) или линейный полиэтилен средней плотности (ПЭСП). Предпочтительный полиолефиновый компонент (A) представляет собой мультимодальный сополимер линейного этилена низкой плотности или мультимодальный сополимер линейного этилена средней плотности и одного или более сомономеров олефина, то есть мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП.

Термин «мультимодальный» означает, если не указано иное, мультимодальность в отношении молекулярно-массового распределения, и включает также бимодальный полимер. Как правило, полиэтилен, содержащий по меньшей мере две полиэтиленовые фракции, которые были получены в различных условиях полимеризации, что приводит к различным (средневесовым) молекулярным массам и молекулярно-массовым распределениям для фракций, называют «мультимодальным». Приставка «мульти» относится к количеству различных фракций полимера, присутствующих в полимере. Так, например, мультимодальный полимер включает так называемый «бимодальный» полимер, состоящий из двух фракций. Форма кривой молекулярно-массового распределения, то есть внешний вид графика массы фракции полимера в зависимости от его молекулярной массы, мультимодального полимера будет показывать два или более максимумов или, как правило, явно расширена по сравнению с кривыми для отдельных фракций. Например, если полимер получали в последовательном многостадийном способе с использованием реакторов, соединенных последовательно, и с использованием различных условий в каждом реакторе, каждая фракция полимера, полученная в разных реакторах, будет иметь свое собственное молекулярно-массовое распределение и средневесовую молекулярную массу. Когда регистрируется кривая молекулярно-массового распределения такого полимера, отдельные кривые из данных фракций обычно образуют вместе расширенную кривую молекулярно-массового распределения для всего полученного полимерного продукта.

Мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП, используемый в настоящем изобретении, содержит компонент с более низкой средневесовой молекулярной массой (НММ) (1) и компонент с более высокой средневесовой молекулярной массой (ВММ) (2). Указанный компонент с низкой молекулярной массой (НММ) имеет меньшую молекулярную массу, чем компонент с высокой молекулярной массой (ВММ).

Естественно, мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП может быть и предпочтительно является мультимодальным также в отношении плотности и содержания сомономера. Т.е. компоненты НММ и ВММ предпочтительно имеют различное содержание сомономера и плотность.

Мультимодальный ЛПЭНП или мультимодальный ПЭСП предпочтительно получали с помощью комплексного катализатора, предпочтительно выбранного из катализатора Циглера-Натта, катализатора с единым центром полимеризации, который включает металлоценовый и неметаллоценовый катализатор, и хромового катализатора или любой их смеси, более предпочтительно, получали с помощью катализатора Циглера-Натта. В данном документе такие полимеры называются сополимерами цнЛПЭНП (ЛПЭНП, полученный с помощью катализатора Циглера-Натта) или цнПЭСП (ПЭСП, полученный с помощью катализатора Циглера-Натта).

Мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП, предпочтительно мультимодальный сополимер цнЛПЭНП или мультимодальный сополимер цнПЭСП, предпочтительно содержит:

(i) от 30 до 70 мас.%, предпочтительно от 40 до 60 мас.%, в расчете на объединенное количество компонентов (1) и (2) полимера этилена с низкой молекулярной массой (НММ), выбранного из гомополимера этилена и сополимера этилена и одного или более сомономеров альфа-олефина, имеющих от 3 до 20 атомов углерода, и

(ii) от 30 до 70 мас.%, предпочтительно от 40 до 60 мас.%, в расчете на объединенное количество компонентов (1) и (2), сополимера с высокой молекулярной массой (ВММ) этилена и одного или более сомономеров альфа-олефина, имеющих от 3 до 20 атомов углерода, где НММ компонент и ВММ компонент отличаются.

Более предпочтительно, мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП, предпочтительно мультимодальный сополимер цнЛПЭНП или мультимодальный сополимер цнПЭСП, предпочтительно содержит:

(i) от 40 до 60 мас.%, предпочтительно от 40 до 50 мас.%, более предпочтительно от 42 до 50 мас. %, в расчете на объединенное количество компонентов (1) и (2), полимера этилена с низкой молекулярной массой (НММ), выбранного из гомополимера этилена или сополимера этилена и одного или более альфа-олефинов, имеющих от 3 до 16 атомов углерода, и предпочтительно имеющего средневесовую молекулярную массу от 5000 до 150000 г/моль, предпочтительно от 5000 до 130000 г/моль, предпочтительно от 10000 до 100000 г/моль, более предпочтительно от 15000 до 80000 г/моль, и

(ii) от 40 до 60 мас.%, предпочтительно от 50 до 60 мас.%, более предпочтительно от 50 до 58 мас.%, в расчете на объединенное количество компонентов (1) и (2), сополимера с высокой молекулярной массой (ВММ) этилена и одного или более сомономеров альфа-олефина, имеющих от 3 до 16 атомов углерода, и предпочтительно имеющего средневесовую молекулярную массу от 100000 до 1000000 г/моль, предпочтительно от 130000 до 500000 г/моль, более предпочтительно от 150000 до 500000 г/моль.

Полимер этилена с низкой молекулярной массой (1) представляет собой гомо- или сополимер этилена и предпочтительно имеет плотность, превышающую плотность компонента с высокой молекулярной массой (2). MFR2 (ISO 1133, 190 °C при нагрузке 2,16 кг) указанного гомо- или сополимера этилена (НММ) предпочтительно составляет менее 1000 г/10 мин, предпочтительно от 4,0 до 800 г/10 мин. Предпочтительно гомополимер этилена (НММ) (1) имеет плотность менее 975 кг/м3, предпочтительно от 910 до 970 кг/м3.

Сополимер с высокой молекулярной массой (2) представляет собой сополимер этилена и одного или более альфа-олефинов, имеющих от 4 до 10, предпочтительно от 4 до 8 атомов углерода.

MFR2 (ISO 1133, 190 °C при нагрузке 2,16 кг) указанного сополимера этилена (ВММ) (2) предпочтительно составляет менее 1,0 г/10 мин, более предпочтительно от 0,001 до 0,5 г/10 мин. Сополимер этилена с высокой молекулярной массой (2) сополимера ПЭ предпочтительно имеет плотность от 890 до 940 кг/м3, предпочтительно от 895 до 930 кг/м3.

Как хорошо известно специалисту в данной области техники, в каскадном многостадийном процессе плотность и индекс расплава могут быть измерены для полимера, полученного на первой стадии, и смеси, отобранной на последующих стадиях. Таким образом, если один из компонентов получали на последующем этапе способа, то индекс расплава и плотность должны быть рассчитаны с использованием подходящих правил смешивания, соответствующих тем, которые приведены в экспериментальном разделе ниже.

Сополимер ЛПЭНП, предпочтительно мультимодальный сополимер цнЛПЭНП, может иметь плотность 950 кг/м3 или менее, предпочтительно от 905 до 945 кг/м3. В частности, для предпочтительного мультимодального сополимера цнЛПЭНП плотность предпочтительно составляет более 915 кг/м3. В некоторых конечных применениях мультимодальный сополимер цнЛПЭНП предпочтительно имеет плотность от 915 до 930 кг/м3.

Скорость течения расплава, MFR2, (ISO 1133, 190 °C при нагрузке 2,16 кг) сополимера ЛПЭНП, предпочтительно мультимодального сополимера цнЛПЭНП, предпочтительно находится в диапазоне от 0,01 до 20 г/10 мин, более предпочтительно от 0,05 до 10 г/10 мин, еще более предпочтительно от 0,05 до 5 г/10 мин, еще более предпочтительно в диапазоне от 0,1 до 5 г/10 мин и наиболее предпочтительно от 0,2 до 3 г/10 мин.

Скорость течения расплава, MFR21, (ISO 1133, 190 °C при нагрузке 21,6 кг) сополимера ЛПЭНП, предпочтительно мультимодального сополимера цнЛПЭНП, предпочтительно находится в диапазоне от 30 до 100 г/10 мин, более предпочтительно от 30 до 90 г/10 мин, еще более предпочтительно в диапазоне от 35 до 80 г/10 мин. Дополнительно или альтернативно, отношение скоростей течения MFR21/MFR2 сополимера ЛПЭНП составляет от 60 до 120 и предпочтительно от 65 до 100, например, от 70 до 90.

Термин «сополимер ЛПЭНП» в данном контексте охватывает полимеры, содержащие повторяющиеся звенья, полученные из этилена и по меньшей мере одного другого мономера C3-20 альфа-олефина. Предпочтительно сополимер ЛПЭНП, предпочтительно мультимодальный сополимер цнЛПЭНП, может быть образован из этилена вместе по меньшей мере с одним сомономером C4-10 альфа-олефином, например, 1-бутеном, 1-гексеном или 1-октеном. Предпочтительно сополимер ЛПЭНП, предпочтительно мультимодальный сополимер цнЛПЭНП, представляет собой бинарный сополимер, т.е. полимер содержит этилен и один сомономер, или терполимер, т.е. полимер содержит этилен и два или три сомономера. Предпочтительно сополимер ЛПЭНП, предпочтительно мультимодальный сополимер цнЛПЭНП, включает сополимер этиленгексена, сополимер этиленоктена или сополимер этиленбутена. Количество сомономера, присутствующего в сополимере ЛПЭНП, предпочтительно мультимодальном сополимере цнЛПЭНП, составляет по меньшей мере 0,01 мол.%, предпочтительно от 0,02 до 8 мол.%, более предпочтительно от 0,2 до 6 мол.% относительно этилена.

Мультимодальный сополимер ЛПЭНП может содержать дополнительные полимерные компоненты, например, три компонента, представляющие собой тримодальный сополимер ЛПЭНП. Количество таких дополнительных компонентов предпочтительно составляет вплоть до 50 мас.%, предпочтительно вплоть до 40 мас.% в расчете на количество сополимера ПЭ. Предпочтительно мультимодальный сополимер ЛПЭНП, например, предпочтительный бимодальный сополимер ПЭ, также может содержать, например, вплоть до 5 мас.% хорошо известного преполимера полиэтилена, который может быть получен на стадии преполимеризации, также хорошо известной в данной области техники, например, как описано в WO9618662. В случае такого прерполимера, компонент прерполимера обычно содержится в одном из компонентов с НММ и ВММ или, в качестве альтернативы, образует отдельную Mw (молекулярно-весовой) фракцию, то есть дополнительный компонент, сополимера ЛПЭНП и, таким образом, способствует мультимодальности.

Под гомополимером этилена подразумевается полимер, который по существу состоит из этиленовых звеньев. Поскольку технологические потоки могут содержать небольшое количество других полимеризуемых веществ в качестве примесей, гомополимер может содержать небольшое количество звеньев, отличных от этилена.

Подходящие примеры получения мультимодального сополимера ЛПЭНП показаны, например, в WO 99/065039 A и WO 97/003124 A.

Сополимер ПЭСП, предпочтительно мультимодальный сополимер цнПЭСП, может иметь плотность 970 кг/м3 или менее, предпочтительно от 930 до 950 кг/м3. В частности, для предпочтительного мультимодального сополимера цнПЭСП плотность предпочтительно составляет более 932 кг/м3. В некоторых конечных применениях мультимодальный сополимер цнПЭСП предпочтительно имеет плотность от 935 до 945 кг/м3.

Скорость течения расплава, MFR2, (ISO 1133, 190 °C при нагрузке 2,16 кг) сополимера ПЭСП, предпочтительно мультимодального сополимера цнЛПЭСП, предпочтительно находится в диапазоне от 0,01 до 20 г/10 мин, предпочтительно от 0,05 до 10 г/10 мин, предпочтительно от 0,05 до 5 г/10 мин, более предпочтительно в диапазоне от 0,1 до 5 г/10 мин и даже более предпочтительно от 0,2 до 3 г/10 мин.

Скорость течения расплава, MFR21, (ISO 1133, 190 °C при нагрузке 21,6 кг) сополимера ПЭСП, предпочтительно мультимодального сополимера цнЛПЭСП, предпочтительно находится в диапазоне от 30 до 100 г/10 мин, более предпочтительно от 30 до 90 г/10 мин, еще более предпочтительно в диапазоне от 35 до 80 г/10 мин. Дополнительно или альтернативно, отношение скоростей течения MFR21/MFR2 сополимера ПЭСП составляет от 60 до 120 и предпочтительно от 65 до 100, например, от 70 до 90.

Термин «сополимер ПЭСП» в данном контексте охватывает полимеры, содержащие повторяющиеся звенья, полученные из этилена и по меньшей мере одного другого мономера C3-20 альфа-олефина. Предпочтительно сополимер ПЭСП, предпочтительно мультимодальный сополимер цнПЭСП, может быть образован из этилена вместе по меньшей мере с одним сомономером C4-10 альфа-олефином, например, 1-бутеном, 1-гексеном или 1-октеном. Предпочтительно сополимер ПЭСП, предпочтительно мультимодальный сополимер цнПЭСП, представляет собой бинарный сополимер, т.е. полимер содержит этилен и один сомономер, или терполимер, т.е. полимер содержит этилен и два или три сомономера. Предпочтительно сополимер ПЭСП, предпочтительно мультимодальный сополимер цнПЭСП, включает сополимер этиленгексена, сополимер этиленоктена или сополимер этиленбутена. Количество сомономера, присутствующего в сополимере ПЭСП, предпочтительно мультимодальном сополимере цнПЭСП, составляет по меньшей мере 0,01 мол.%, предпочтительно от 0,02 до 6 мол.%, более предпочтительно от 0,1 до 4 мол.% относительно этилена.

Мультимодальный сополимер ПЭСП может содержать дополнительные полимерные компоненты, например, три компонента, представляющие собой тримодальный сополимер ПЭСП. Количество таких дополнительных компонентов предпочтительно составляет вплоть до 50 мас.%, предпочтительно вплоть до 40 мас.% в расчете на количество сополимера ПЭ. Предпочтительно мультимодальный сополимер ПЭСП состоит из полимерных компонентов с НММ и ВММ. Необязательно мультимодальный сополимер ПЭСП, например, предпочтительный бимодальный сополимер ПЭ, также может содержать, например, вплоть до 5 мас.% хорошо известного преполимера полиэтилена, который может быть получен на стадии преполимеризации, также хорошо известной в данной области техники, например, как описано в WO 9618662. В случае такого преполимера, компонент преполимера обычно содержится в одном из компонентов НММ и ВММ или, в качестве альтернативы, образует отдельную Mw фракцию, то есть дополнительный компонент, сополимера ПЭСП и, таким образом, способствует мультимодальности.

Под гомополимером этилена подразумевается полимер, который по существу состоит из этиленовых звеньев. Поскольку технологические потоки могут содержать небольшое количество других полимеризуемых веществ в качестве примесей, гомополимер может содержать небольшое количество звеньев, отличных от этилена.

Как упоминалось выше, полиолефиновый компонент (A), предпочтительно мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП, может быть полимеризован с использованием комплексного катализатора, такого как катализатор Циглера-Натта (ЦН), катализатор SS (катализатор с единым центром полимеризации), такой как металлоценовый или неметаллоценовый катализатор, или хромовый катализатор, или любой их смеси, более предпочтительно с использованием катализатора ЦН или SS.

Если катализатор представляет собой катализатор SS, то предпочтительно катализатор с единым центром полимеризации представляет собой металлоценовый катализатор. Такие катализаторы содержат соединение переходного металла, которое обычно содержит органический лиганд, предпочтительно циклопентадиенильный, инденильный или флуоренильный лиганд. Предпочтительно катализатор содержит два циклопентадиенильных, инденильных или флуоренильных лиганда, которые могут быть соединены с помощью группы, предпочтительно содержащей атом(-ы) кремния и/или углерода. Кроме того, лиганды могут иметь заместители, такие как алкильные группы, арильные группы, арилалкильные группы, алкиларильные группы, силильные группы, силоксигруппы, алкоксигруппы и т.п. Подходящие металлоценовые соединения известны в данной области техники и раскрыты, среди прочего, в WO 9728170, WO 9832776, WO 9961489, WO 03010208, WO 03051934, WO 03051514, WO 2004085499, WO 2005002744, EP 1752462 A и EP 1739103 A.

В предпочтительном варианте осуществления изобретения, полиолефиновый компонент (A), предпочтительно мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП, получали с использованием катализатора ЦН. Предпочтительно компоненты с НММ и ВММ получены с использованием одного и того же катализатора ЦН.

Катализатор полимеризации Циглера-Натта, используемый для полимеризации полимерного компонента (A), предпочтительно мультимодального ЛПЭНП или мультимодального ПЭСП, не является существенным и может представлять собой, например, любой катализатор ЦН, подходящий для получения мультимодального сополимера цнЛПЭНП или мультимодального сополимера цнПЭСП согласно настоящему изобретению. Соответственно, катализаторы Циглера-Натта являются одним из очень хорошо известных и широко используемых комплексных катализаторов для получения полимеров и обычно содержат компонент переходного металла и активатор. Типичным примером катализаторов ЦН являются катализаторы, полученные путем активации галогенидов титана металлоорганическими соединениями, такими как триэтилалюминий.

Более конкретно, компонент переходного металла обычно содержит металл группы 4 или 5 периодической системы элементов (IUPAC) в качестве активного металла. Кроме того, он может содержать другие металлы или элементы, такие как элементы групп 2, 13 и 17.

Предпочтительно и как указано выше, катализатор полимеризации содержит соединение титана, соединение алюминия и соединение магния. Такие катализаторы Циглера-Натта могут представлять собой гомогенные катализаторы Циглера-Натта или, альтернативно, гетерогенные, т.е. твердые катализаторы Циглера-Натта, которые могут представлять собой отвержденные или осажденные продукты исходных материалов или быть нанесенными на внешней подложке в виде частиц.

Соединение титана обычно представляет собой галогенсодержащее соединение титана, предпочтительно хлорсодержащее соединение титана. Особенно предпочтительным соединением титана является тетрахлорид титана.

Соединение алюминия обычно представляет собой алкил алюминия. Особенно предпочтительными соединениями являются алкилдихлориды алюминия.

Соединение магния обычно представляет собой продукт реакции диалкила магния, спирта и хлорирующего агента. Спирт обычно представляет собой линейный или разветвленный алифатический моноспирт.

Внешняя подложка в виде частиц может представлять собой подложку из неорганических оксидов, такую как диоксид кремния, оксид алюминия, диоксид титана, диоксид кремния-диоксид алюминия и диоксид кремния-диоксид титана, или подложку на основе магния, такую как подложка из дихлорида магния.

Один предпочтительный катализатор может быть получен путем последовательного приведения носителя в контакт с вышеуказанными соединениями, как описано в EP 688794 A или WO 9951646. Альтернативно, он может быть получен сначала путем получения раствора из компонентов, а затем приведения раствора в контакт с носителем, как описано в WO 0155230. Другие подходящие катализаторы Циглера-Натта содержат соединение титана вместе с галогенидным соединением магния, действующим в качестве подложки. Таким образом, катализатор содержит соединение титана на дигалогениде магния, таком как дихлорид магния. Такие катализаторы описаны, например, в WO 2005118655 и EP 810235 A.

В качестве еще одного предпочтительного варианта осуществления катализаторы Циглера-Натта представляют собой катализаторы, полученные способом, где образуется эмульсия, где активные компоненты образуют дисперсную, т.е. прерывную фазу в эмульсии, состоящей по меньшей мере из двух жидких фаз. Дисперсную фазу в виде капель отверждали из эмульсии, где образуется катализатор в виде твердых частиц. Принципы получения данных типов катализаторов приведены в WO 2003106510 Borealis.

Катализатор Циглера-Натта используется вместе с активатором. Подходящими активаторами являются алкильные соединения металлов и особенно алкильные соединения алюминия. Данные соединения включают галогениды алкилалюминия.

Предпочтительный полиолефиновый компонент (A) представляет собой мультимодальный (например, бимодальный или тримодальный) сополимер ЛПЭНП или мультимодальный (например, бимодальный или тримодальный) сополимер ПЭСП, который может быть получен путем механического смешивания двух или более полученных отдельно полимерных компонентов или, предпочтительно, путем смешивания in-situ в процессе многостадийной полимеризации во время способа получения полиолефиновых компонентов. Как механическое смешивание, так и смешивание in situ хорошо известны в данной области.

Соответственно, предпочтительные мультимодальные сополимеры ЛПЭНП или мультимодальные сополимеры ПЭСП получены путем смешивания in-situ в многостадийной, т.е. с двумя стадиями или более, полимеризации или путем использования двух или более различных катализаторов полимеризации, включая много- или двухцентровые катализаторы, в одностадийной полимеризации.

Предпочтительно мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП получали путем полимеризации с по меньшей мере двумя стадиями с использованием того же катализатора Циглера-Натта. Таким образом, например, могут быть использованы два суспензионных реактора или два газофазных реактора или любые их комбинации в любом порядке. Однако предпочтительно мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП получали с использованием суспензионной полимеризации в петлевых реакторах с последующей газофазной полимеризацией в газофазном реакторе.

Технология полимеризации на основе петлевого реактора - газофазная реакторная система была разработана компанией Borealis и известна как технология BORSTAR. Таким образом, мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП предпочтительно получали способом, включающем первую суспензионную петлю, предпочтительно первую суспензионную петлю и вторую суспензионную петлю с последующей газофазовой полимеризацией. Примеры таких способов приведены, например, в WO 2015086812A и WO 2015086813A.

Условия, используемые в таком процессе, хорошо известны. Для суспензионных реакторов температура реакции обычно находится в диапазоне от 60 до 110 °C (например, от 85 до 110 °C), давление в реакторе обычно находится в диапазоне от 5 до 80 бар (например, от 50 до 65 бар), и время выдерживания обычно находится в диапазоне от 0,3 до 5 часов (например, от 0,5 до 2 часов). Используемый разбавитель, как правило, представляет собой алифатический углеводород, имеющий температуру кипения в диапазоне от -70 до 100 °C. В таких реакторах полимеризация при желании может быть осуществлена в сверхкритических условиях. Суспензионная полимеризация также может быть проведена общей массой, где реакционная среда образуется из полимеризуемого мономера.

Для газофазных реакторов температура реакции обычно находится в диапазоне от 60 до 115 °C (например, от 70 до 110 °C), давление в реакторе обычно находится в диапазоне от 10 до 25 бар, а время выдерживания обычно составляет от 1 до 8 часов. Используемый газ обычно представляет собой нереактивный газ, такой как азот или углеводороды с низкой температурой кипения, такие как пропан вместе с мономером (например, этилен).

Предпочтительно полимерную фракцию с самой низкой молекулярной массой получали в непрерывном петлевом реакторе, где этилен полимеризуется в присутствии катализатора полимеризации, как указано выше, и агента для переноса цепи, такого как водород. Разбавитель обычно представляет собой инертный алифатический углеводород, предпочтительно изобутан или пропан.

Затем более компонент с более высокой молекулярной массой может быть образован в газофазном реакторе с использованием того же катализатора.

При многостадийной полимеризации невозможно непосредственно измерить свойства полимера, полученного в каждом реакторе.

Полимерную композицию, содержащую мультимодальный сополимер ЛПЭНП или мультимодальный сополимер ПЭСП, гомогенизировали и гранулировали способом, известным в данной области техники. Обзор приведен, например, в Rauwendaal: Polymer Extrusion (Hanser, 1986), главы 10.3-10.5, стр. 460-489.

Полиолефиновый компонент (B)

Полиолефиновый компонент (B) предпочтительно представляет собой гомополимер или сополимер олефина и одного или более сомономера, более предпочтительно полиэтилен, предпочтительно полиэтилен, который может быть получен способом под высоким давлением или способом под низким давлением. Более предпочтительно, полиолефиновый компонент (B) представляет собой полиэтилен, который имеет длинноцепочечное разветвление, более предпочтительно, представляет собой полимер полиэтилен низкой плотности (ПЭНП). Значение полимера ПЭНП хорошо известно и описано в литературе.

Полиолефиновый компонент (B) предпочтительно представляет собой полимер ПЭНП, полученный полимеризацией этилена способом под высоким давлением с использованием инициатора свободнорадикальной полимеризации. Более предпочтительно полимер ПЭНП выбирали из гомополимера ПЭНП или сополимера ПЭНП и одного или более сомономеров. Подходящие способы получения полиолефинового компонента (B) показаны, например, в WO 2007045315 A, WO 2019121730 A, WO 2017102293 A и WO 2013083285 A.

В случае сополимера ПЭНП, один или более сомономеров могут быть выбраны из неполярного(-ых) сомономера(-ов) или полярного(-ых) сомономера(-ов) или из любых их смесей, как хорошо известно.

В качестве полярного сомономера можно использовать сомономер(-ы), содержащий(-ие) гидроксильную(-ые) группу(-ы), алкоксигруппу(-ы), карбонильную(-ые) группу(-ы), карбоксильную(-ые) группу(-ы), простоэфирную(-ые) группу(-ы) или сложноэфирную(-ые) группу(-ы) или их смесь. Более предпочтительно, в качестве указанного полярного сомономера использовали сомономер(-ы), при наличии, содержащий(-ие) карбоксильную(-ые) и/или сложноэфирную(-ые) группу(-ы). Еще более предпочтительно полярный(-ые) сомономер(-ы) сополимера ПЭНП выбраны из групп акрилата(-ов), метакрилата(-ов) или ацетата(-ов) или любых их смесей. В случае присутствия в указанном сополимере ПЭНП полярный(-ые) сомономер(-ы) предпочтительно может(-гут) быть выбран(-ы) из группы, состоящей из алкилакрилатов, алкилметакрилатов или винилацетата или их смеси. Кроме того, предпочтительно указанные полярные сомономеры выбраны из C1-C6-алкилакрилатов, C1-C6-алкилметакрилатов или винилацетата. Еще более предпочтительно, указанный сополимер ПЭНП представляет собой сополимер этилена с C1-C4-алкилакрилатом, таким как метил, этил, пропил или бутилакрилат, или винилацетатом, или любой их смесью.

Неполярный сомономер в настоящем документе означает сомономер(-ы), который(-ые) не содержит(-ат) гидроксильную(-ые) группу(-ы), алкоксигруппу(-ы), карбонильную(-ые) группу(-ы), карбоксильную(-ые) группу(-ы), простоэфирную(-ые) группу(-ы) или сложноэфирную(-ые) группу(-ы). Одна группа предпочтительного(-ых) неполярного(-ых) сомономера(-ов) содержит, предпочтительно состоит из мононенасыщенного(-ых) (одна двойная связь) сомономера(-ов), предпочтительно олефинов, предпочтительно альфа-олефина(-ов), более предпочтительно C3-C10 альфа-олефина(-ов), таких как пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен, стирол, 1-октен, 1-нонен; полиненасыщенного(-ых) (более одной двойной связи) сомономера(-ов); силановой группы, содержащей сомономер(-ы); или любых их смесей.

Полиолефиновый компонент (B), предпочтительно полимер ПЭНП, может содержать гидролизуемые силановые группы, содержащие сомономер, или может быть привит гидролизуемыми силаносодержащими соединениями способом, известным в данной области техники. Это может иметь место, если, например, сшивание полимера с помощью силановой технологии необходимо для конечного применения. Способ получения таких сополимеров приведен, например, в EP 1923404 A.

Полимер ПЭНП может необязательно иметь ненасыщенность, которая предпочтительно возникает из-за винильных групп, винилиденовых групп и транс-виниленовых групп. Ненасыщенность может быть обеспечена путем полимеризации мономера, предпочтительно этилена, в присутствии агента передачи цепи (АПЦ), который вводит, например, винильные группы в полимерную цепь, или в присутствии одного или более полиненасыщенных сомономеров, как указано выше, и необязательно в присутствии агента передачи цепи, который вводит, например, винильные группы в полимерную цепь. Ненасыщенные полиолефины и предпочтительные ненасыщенные полимеры ПЭНП хорошо известны. На уровень ненасыщенности могут влиять выбранные условия полимеризации, такие как пиковые температуры и давление, хорошо известные в данной области.

Хорошо известно, что, например, пропилен может быть использован в качестве сомономера или в качестве агента передачи цепи (АПЦ), или в качестве обоих, при этом он может внести свой вклад в общее количество углерод-углеродных двойных связей, предпочтительно в общее количество винильных групп. В данном документе, при использовании соединения, которое может также действовать как сомономер, например, пропилена в качестве АПЦ для создания двойных связей, указанный способный к сополимеризации сомономер не учитывают в содержании сомономера.

Предпочтительно плотность полиолефинового компонента (B), предпочтительно полимера ПЭНП, составляет более 860 кг/м3. Предпочтительно плотность полиолефинового компонента (B), предпочтительно полимера ПЭНП, составляет не более 960 кг/м3, более предпочтительно от 880 до 950 кг/м3, более предпочтительно от 900 до 940 кг/м3, еще более предпочтительно от 910 до 930 кг/м3.

MFR2 (ISO 1133, 190 °C при нагрузке 2,16 кг) полиолефинового компонента (B), предпочтительно полимера ПЭНП, предпочтительно составляет от 0,01 до 50 г/10 мин, предпочтительно составляет от 0,05 до 15 г/10 мин, более предпочтительно от 0,1 до 10 г/10 мин.

Предпочтительным полиолефиновым компонентом (B) является гомополимер ПЭНП или сополимер ПЭНП, как определено выше, который необязательно может быть ненасыщенным. Если гомополимер ПЭНП является ненасыщенным, то ненасыщенность обеспечивается агентом передачи цепи (АПЦ) и/или условиями полимеризации. Если сополимер ПЭНП является ненасыщенным, то ненасыщенность может быть обеспечена следующим способом: с помощью агента передачи цепи (АПЦ), с помощью одного или более полиненасыщенных сомономеров и/или за счет условий полимеризации. В случае сополимер ПЭНП, он предпочтительно представляет собой ненасыщенный сополимер ПЭНП с по меньшей мере одним полиненасыщенным сомономером, предпочтительно диеном, и необязательно с другим(-и) сомономером(-ами), таким(-ими) как полярный(-ые) сомономер(-ы), который(-ые) предпочтительно представляет(-ют) собой акрилатный(-ые) или ацетатный(-ые) сомономер(-ы); более предпочтительно ненасыщенный сополимер ПЭНП с полиненасыщенным сомономером, предпочтительно диеном.

Гомо- или сополимеры ПЭНП (B), подходящие для настоящего изобретения, являются коммерчески доступными или могут быть получены аналогично или в соответствии с известным способом полимеризации.

Способ под высоким давлением (ВД) является предпочтительным способом получения полиолефинового компонента (B) полимерной композиции, предпочтительно полимера полиэтилена низкой плотности (ПЭНП), выбранного из гомополимера ПЭНП или сополимера ПЭНП с одним или более сомономерами.

Соответственно, полиолефиновый компонент (B) согласно настоящему изобретению предпочтительно получают под высоком давлением путем инициируемой свободными радикалами полимеризации в присутствии инициатора(-ов) (называемого(-ых) радикальной полимеризацией под высоким давлением).

Полимеризация под высоким давлением (ВД) и регулирование условий способа для дополнительной адаптации других свойств полиолефинового компонента (B) в зависимости от желаемого конечного применения хорошо известны, описаны в литературе и могут быть легко использованы специалистом.

Подходящие температуры находятся в диапазоне вплоть до 400 °C, предпочтительно от 80 до 350 °C, а давление находится в диапазоне от 70 до 500 МПа, предпочтительно от 100 до 400 МПа, более предпочтительно от 100 до 350 МПа. Давление может быть измерено по меньшей мере на стадии сжатия и после трубки. Температуру можно измерять в нескольких точках на протяжении всех стадий.

После отделения полученного полимера, как правило, он находится в виде расплава полимера, который обычно смешивали и гранулировали в секции гранулирования, например, в гранулирующем экструдере, выполненном в соединении с системой реактора ВД. Необязательно, в данный смеситель известным способом можно добавить добавку(-и), такую(-ие) как антиоксидант(-ы), чтобы получить полимерную композицию.

Более подробная информация о получении (со)полимеров этилена методом радикальной полимеризации под высоким давлением можно найти, в частности, в Encyclopedia of Polymer Science and Engineering, том 6 (1986), стр. 383-410 и Encyclopedia of Materials: Science and Technology, 2001 Elsevier Science Ltd.: “Polyethylene: High-pressure, R.Klimesch, D.Littmann and F.-O. Mähling стр. 7181-7184. Кроме того, например, WO 9308222 описывает радикальную полимеризацию под высоким давлением этилена с полиненасыщенными мономерами, такими как α,ω-алкадиены, для увеличения ненасыщенности сополимера этилена.

Наполнитель (C)

Необязательный наполнитель (C) предпочтительно представляет собой технический углерод.

Необязательный технический углерод (ТУ), используемый в компоненте ТУ (C), может быть любым ТУ, подходящим для полимерной композиции, например, любым обычным техническим углеродом, коммерчески доступным и используемым в слоях кабеля, предпочтительно в слое оболочки. Подходящими примерами являются так называемые печные сажи, которые хорошо известны в области техники и задокументированы в литературе. В качестве неисчерпывающих примеров поставщика таких печных саж можно привести, например, компанию Orion Engineered Carbons GmbH.

Предпочтительно полимерная композиция содержит вплоть до 10 мас.%, предпочтительно от 0,1 до 10 мас.%, более предпочтительно от 0,5 до 7 мас.%, более предпочтительно от 1 до 5 мас.%, например от 0,1 до 5 мас.% технического углерода как такового («чистый» ТУ) в расчете на общую полимерную композицию, предпочтительно в расчете на объединенное количество полиолефиновых компонентов и ТУ.

ТУ, используемый в настоящем изобретении, также может быть введен в полимерную композицию в качестве концентрата технического углерода (КТУ).

Согласно предпочтительному варианту осуществления полимерной композиции, первый полиолефиновый компонент (A) содержит от 40 до 60 мас.%, предпочтительно от 40 до 50 мас.%, более предпочтительно от 42 до 50 мас.%, в расчете на объединенное количество компонентов (1) и (2), полимера этилена с низкой молекулярной массой (НММ) (1), выбранного из гомо- или сополимера этилена и одного или более альфа-олефинов, имеющих от 3 до 10 атомов углерода, и имеющего MFR2 от 4,0 до 1000 г/10 мин, предпочтительно от 4,0 до 800 г/10 мин; и от 40 до 60 мас.%, предпочтительно от 50 до 60 мас.%, более предпочтительно от 50 до 58 мас.%, в расчете на объединенное количество компонентов (1) и (2), сополимера с высокой молекулярной массой (ВММ) (2) этилена и одного или более сомономеров альфа-олефина, имеющих от 3 до 10 атомов углерода, и имеющего MFR2 указанного сополимера этилена (ВММ) (2) менее 1,0 г/10 мин, предпочтительно от 0,001 до 0,5 г/10 мин; и где полимер этилена НММ (1) имеет плотность, которая больше, чем плотность сополимера этилена ВММ (2).

Согласно другому предпочтительному варианту осуществления полимерной композиции первый полиолефиновый компонент (A) представляет собой гомо- или сополимер линейного полиэтилена, имеющий плотность от 900 до 950 кг/м3, а второй полиолефиновый полимер (B) представляет собой гомо- или сополимер полиэтилена низкой плотности, имеющий плотность от 880 до 930 кг/м3, предпочтительно первый полимер полиолефина (A) представляет собой сополимер линейного полиэтилена, имеющий плотность от 910 до 950 кг/м3, и второй полимер полиолефина (B) представляет собой гомо- или сополимер полиэтилена низкой плотности, имеющий плотность от 900 до 930 кг/м3; и первый полиолефиновый компонент (А) содержит от 40 до 60 мас.%, предпочтительно от 40 до 50 мас.%, более предпочтительно от 42 до 50 мас.%, в расчете на объединенное количество компонентов (1) и (2), полимера этилена с низкой молекулярной массой (НММ) (1), выбранного из гомо- или сополимера этилена и одного или более альфа-олефинов, имеющих от 3 до 10 атомов углерода, и имеющего MFR2 от 4,0 до 1000 г/10 мин, предпочтительно от 4,0 до 800 г/10 мин; и от 40 до 60 мас.%, предпочтительно от 50 до 60 мас.%, более предпочтительно 50 до 58 мас.%, в расчете на объединенное количество компонентов (1) и (2), сополимера с высокой молекулярной массой (ВММ) (2) этилена и одного или более сомономеров альфа-олефина, имеющих от 3 до 10 атомов углерода, и имеющего MFR2 указанного сополимера этилена (ВММ) (2) менее 1,0 г/10 мин, предпочтительно от 0,001 до 0,5 г/10 мин; и где полимер этилена НММ (1) имеет плотность, превышающую плотность сополимера этилена ВММ (2).

Другой аспект настоящего изобретения относится к способу, как определено выше или ниже, для получения полимерной композиции согласно настоящему изобретению, как определено выше или ниже или в формуле изобретения.

Новая полимерная композиция по настоящему изобретению является особенно подходящей для самых разнообразных конечных применений полимеров.

В одном аспекте изделие содержит полимерную композицию согласно настоящему изобретению, как определено выше или ниже или в формуле изобретения. Предпочтительно изделие представляет собой провод или кабель.

Другой аспект настоящего изобретения относится к применению полимерной композиции по настоящему изобретению, как определено выше или ниже, или в формуле изобретения для получения изделия, где изделие представляет собой провод или кабель, предпочтительно представляет собой слой провода или кабеля.

Полимерная композиция используется для получения проводов и кабелей (W&C).

Дополнительный аспект настоящего изобретения относится к кабелю, включающему по меньшей мере один слой, который содержит полимерную композицию по настоящему изобретению, как определено выше, ниже или в формуле изобретения.

Соответственно, изобретение дополнительно относится к кабелю, включающему проводник, окруженный по меньшей мере одним полимерным слоем, содержащим полимерную композицию, которая содержит полиолефиновые компоненты (A) и (B) и необязательно компонент на основе технического углерода (ТУ), где первый полиолефиновый компонент (A) присутствует в количестве от 65 до 99 мас.% в расчете на общую полимерную композицию, а второй полиолефиновый компонент (B) присутствует в количестве от 35 до 1 мас.% в расчете на общую полимерную композицию; и где полимерная композиция имеет SHI(1/100) от 6 до 25, G’ (5 кПа) 3000 Па или менее и сопротивление растрескиванию под воздействием окружающей среды (ESCR) 1500 ч или более при определении в соответствии с IEC 60811-406:2012, процедура B (реагент представляет собой раствор 10% (по объему) в воде Igepal CO-630 (Antarox CO-630). Как указано выше, подробное описание предпочтительных свойств, подгрупп и вариантов осуществления полимерной композиции и ее компонентов, приведенное выше, применимо аналогичным образом к предпочтительным кабелям согласно настоящему изобретению.

Указанный по меньшей мере один слой кабеля, содержащий полимерную композицию, как определено выше или ниже или в формуле изобретения, предпочтительно представляет собой по меньшей мере слой оболочки.

Кабель может включать два или более слоев, содержащих полимерную композицию.

Кабель предпочтительно выбран из

- кабеля связи для применения для связи, включающего один или более проводов, окруженных по меньшей мере одним слоем, который предпочтительно представляет собой слой изоляции, и один провод или пучок из двух или более проводов затем окружен по меньшей мере слоем обшивки, который также называется слоем оболочки и который образует самый внешний полимерный слой для защиты одного или более проводов, или из

- силового кабеля, который включает проводник, окруженный по меньшей мере одним слоем, предпочтительно по меньшей мере слоем изоляции и слоем оболочки, в таком порядке,

где по меньшей мере один слой содержит полимерную композицию, как определено выше или в пунктах формулы изобретения ниже. Кабель связи и силовой кабель имеют общеизвестное значение в области W&C.

Кабель связи представляет собой кабель для передачи информационных сигналов, такие как телекоммуникационные кабели или коаксиальные кабели. Телекоммуникационный кабель включает множество одиночных телепроводов, каждый из которых окружен изоляционной композицией, обычно слоем изоляции. Количество одиночных телепроводов может варьироваться от нескольких в кабеле передачи данных до нескольких тысяч в телефонных кабелях. Все указанные провода затем окружены общим защитным слоем обшивки, также называемым слоем оболочки, который окружает и защищает пучок проводов. Предпочтительно слой обшивки содержит, предпочтительно состоит из полимерной композиции согласно настоящему изобретению.

Коаксиальный кабель обычно имеет один центральный проводник и по меньшей мере один внешний концентрический проводник. Если используется более одного внешнего проводника, например, трехаксиальные кабели, они разделены электроизолирующем слоем. Также коаксиальные кабели окружены, по меньшей мере, слоем обшивки, также называемым слоем оболочки. Слой обшивки предпочтительно содержит, более предпочтительно состоит из полимерной композиции согласно настоящему изобретению.

Силовой кабель представляет собой кабель, передающий энергию, работающий при любом напряжении, обычно работающий при напряжении выше 220 В. Напряжение, подаваемое на силовой кабель, может быть переменным (AC), постоянным (DC) или переходным (импульсный ток). Полимерная композиция также очень подходит для слоев силовых кабелей, таких как кабели низкого напряжения (НН) (например, кабели 1 кВ), среднего напряжения (СН), высокого напряжения (ВН) и сверхвысокого напряжения (СВН), термины которых имеют хорошо известное значение и указывают рабочий уровень такого кабеля.

Предпочтительный вариант осуществления кабеля СН, ВН и СВН согласно настоящему изобретению включает по меньшей мере внутренний полупроводящий слой, слой изоляции, внешний полупроводящий слой и необязательно и предпочтительно слой оболочки в таком порядке, где по меньшей мере один из указанных слоев, предпочтительно по меньшей мере слой оболочки, содержит, предпочтительно состоит из указанной полимерной композиции согласно настоящему изобретению.

Предпочтительный вариант осуществления силового кабеля представляет собой силовой кабель НН, такой как кабель 1 кВ, который включает по меньшей мере слой изоляции и необязательно слой подстилки и необязательно и предпочтительно слой оболочки в таком порядке, где по меньшей мере один из указанных слоев, предпочтительно по меньшей мере слой оболочки, содержит, предпочтительно состоит из указанной полимерной композиции согласно настоящему изобретению.

Другой аспект настоящего изобретения относится к способу получения кабеля, включающему

а) нанесение, предпочтительно совместное экструдирование, одного или более слоев на проводник, где по меньшей мере один слой содержит полимерную композицию согласно настоящему изобретению, как описано выше и ниже.

Кабели в соответствии с настоящим изобретением могут быть получены в соответствии со способами, известными в данной области техники, с использованием полимерной композиции, как определено выше или ниже или в формуле изобретения.

Компоненты полимерной композиции могут быть обеспечены в способе получения кабеля в виде зёрен, порошка или гранул. Гранулы могут иметь любую форму или размер.

Способ получения кабеля, такого как кабель связи или силовой кабель, как определено выше и ниже, включает смешивание в расплаве, то есть смешивание компонентов полимерной композиции, как определено выше, включая ее подгруппы и ее варианты осуществления, необязательно с другими полимерными компонентами и необязательно с добавками при температуре выше температуры плавления по меньшей мере основного(-ых) полимерного(-ых) компонента(-ов) полученной смеси, и (совместное) экструдирование полученной расплавленной смеси на проводнике для образования одного или более полимерного(-ых) слоя(-ев), где по меньшей мере один из них содержит полимерную композицию. Смешивание в расплаве предпочтительно проводят при температуре на 20-25 °C выше температуры плавления или размягчения полимерного(-ых) компонента(-ов).

Предпочтительно указанная полимерная композиция представляет собой смесь полиолефиновых компонентов (A) и (B) и необязательного и предпочтительного компонента на основе технического углерода (ТУ) (C). Полиолефиновые компоненты (A) и (B) и предпочтительно компонент ТУ (C) смешаны вместе в обычном смесителе и/или экструдере для получения кабеля. Используемые и предпочтительные количества определены выше и в формуле изобретения. Дополнительные компоненты, например, дополнительные добавки, могут быть добавлены до или во время способа получения кабеля. Температуры и устройства обработки хорошо известны в данной области техники, для способа согласно настоящему изобретению подходят, например, обычные смесители и экструдеры, такие как экструдер с одинарным и двойными шнеками.

Кабель может быть сшиваемым, где по меньшей мере один из слоев может быть сшит для обеспечения сшитого кабеля. Изобретение также относится к сшиваемому кабелю и сшитому кабелю.

Соответственно, способ получения кабеля необязательно включает дополнительную последующую стадию b) сшивания сшиваемого полимера, например сшиваемой полимерной композиции, по меньшей мере в одном слое полученного кабеля, где сшивание осуществляли в присутствии сшивающего агента, который предпочтительно представляет собой пероксид. Как правило, температура сшивания по меньшей мере на 20 °C выше, чем температура, используемая на стадии смешивания в расплаве, и может быть рассчитана специалистом в данной области техники.

Используемые процессы и устройства для осуществления получения и сшивания известны и хорошо задокументированы в литературных источниках.

Слой кабеля, содержащий полимерную композицию, предпочтительно состоит из полимерной композиции.

Способы определения

Если не указано иное, для определения свойств полимерной композиции или ее компонентов использовали следующие способы, как указано в описании или в экспериментальной части и формуле изобретения ниже. Если не указано иное, образцы, используемые в испытаниях, состоят из полимерной композиции или, соответственно, полимерного компонента, подлежащего испытанию.

Получение кабелей

Кабели получены следующим образом:

Слой оболочки толщиной 1 мм экструдировали на алюминиевый проводник толщиной 3 мм. Экструдирование было выполнено со скоростью линии 75 м/мин. Температурный профиль: 170/175/180/190/190/210/210. Охлаждающая вода 23 °C.

Усадка

Усадка (при 80 °C/5 циклов) была измерена на образцах кабеля в соответствии с IEC60811-503:2012. Способ определения усадки осуществляли для материалов оболочки. Образец помещали в воздушную печь при определенной температуре и времени. Данную процедуру повторяли в течение пяти циклов. Материалы оболочки спроектированы и изготовлены в соответствии с EN 50290-2-24/A1, в частности таблицами 1 и 2 EN 50290-2-24/A1.

Деформация

Испытание под давлением, в том числе испытание на деформацию (115 °C/6 ч), при высокой температуре для материалов изоляциии и обшивки было выполнено в соответствии с EN 60811-508:2017. Образец кабеля был получен, как описано в разделе, описывающем получение кабеля. Образец кабеля помещали в воздушную печь при заданной температуре с постоянной нагрузкой, приложенной с помощью специального устройства для вдавливания. Процент вдавливания был измерен после указанного времени испытания с помощью цифрового датчика.

Коэффициент абсорбции (при 375 нм)

Коэффициент абсорбции определяли в соответствии с ASTM D 3349-17. Данный способ испытаний измеряет количество света, проходящего через тонкую пленку черного пигментированного полиэтилена, а затем рассчитывали коэффициент абсорбции исходя из количества проходящего света при длине волны 375 нм и толщины пленки.

Индекс расплава

Скорость течения расплава (MFR) определяли в соответствии с ISO 1133 (способ A) и выражали в г/10 мин. MFR является показателем вязкости расплава полимера. MFR определяли при 190 °C для ПЭ. Нагрузка, при которой определяется скорость течения расплава, обычно указывается в качестве нижнего индекса, например, MFR2 измеряется при нагрузке 2,16 кг (условие D). MFR21 измеряли при нагрузке 21,6 кг.

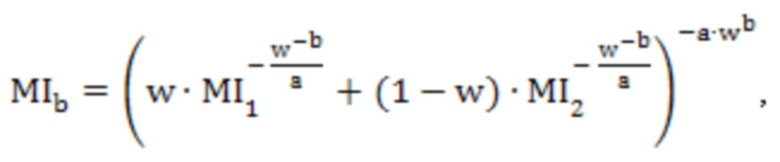

Если один из компонентов получали на второй стадии полимеризации, его скорость течения расплава можно рассчитать с помощью уравнения Хагстрема

где a составляет 5,2, и b составляет 0,7 для расчета MFR2, и a составляет 10,4, и b составляет 0,5 для расчета MFR21. Кроме того, w представляет собой массовую долю компонента с низкой молекулярной массой в смеси, а MI1 и MI2 представляют собой соответствующий MFR (MFR2 или MFR21) компонентов НММ и ВММ, соответственно, и MIb представляет собой соответствующий MFR (MFR2 или MFR21) смеси. Ссылка делается на Hagström, The Polymer Processing Society, Europe/Africa Region Meeting, Gothenburg, Sweden, August 19-21, 1997.

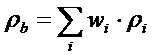

Плотность

Плотность полимера измеряли в соответствии с ISO 1183-1 (способ A). Для целей настоящего изобретения плотность смеси может быть рассчитана на основе плотностей компонентов в соответствии с:

где ρb представляет собой плотность смеси,

wi представляет собой массовую долю компонента “i” в смеси, и

ρi представляет собой плотность компонента “i”.

Модуль упругости при изгибе

Модуль упругости при изгибе определяли в соответствии с ISO 178:2010. Свойства упругости при 3-точечном изгибе ПЭ материала определяли с помощью аппарата для испытания на растяжение. С помощью климатической камеры можно проводить испытания при различных температурах. Испытуемый образец прямоугольного сечения, опирающийся на две опоры, прогибается с помощью нагружающего наконечника, действующего на образец посередине между двумя опорами. Испытуемый образец прогибается таким образом с постоянной скоростью в середине пролета до тех пор, пока не произойдет разрыв на внешней поверхности образца или пока не будет достигнута максимальная деформация 5 %, в зависимости от того, что произойдет раньше. Во время испытания измеряли силу, приложенную к образцу, и получившийся изгиб образца в середине пролета.

Испытуемые образцы были получены из гранул исследуемой полимерной композиции, прессованных до размера 80×10×4,0 мм (длина×ширина×толщина). Длина пролета между опорами составляла 64 мм, скорость испытания составляла 2 мм/мин, а датчик нагрузки показывал 100 Н. В качестве оборудования использовался Alwetron TCT 25.

Свойства при растяжении

Механические испытания для определения свойств при растяжении выполняли в соответствии с EN60811-501 с использованием образца типа 5A.

Напряжение при разрыве и удлинение при разрыве измеряли в соответствии с ISO 527-1:1993 с использованием образца, полученного в соответствии с ISO 527-2: 1993 5A (прессованный испытуемый образец, полученный из гранул испытуемой полимерной композиции).

Прибор для испытания растягивающего напряжения при разрыве: AlwetronTCT10, Lorentzen & Wettre ABB

Скорость вытягивания: 50 мм/мин

Эффективная длина образца: 50 мм

Термин «прочность при растяжении» используется в настоящем тексте для обозначения максимального напряжения при растяжении, зарегистрированного при растяжении испытательного образца до точки разрыва. Таким образом, термины «растягивающее напряжение при разрыве» и «прочность при растяжении» используются в тексте как синонимы.

ESCR (сопротивление растрескиванию под воздействием окружающей среды)

Определение проводили в соответствии с процедурой, описанной в IEC 60811-406:2012, глава 8, «Сопротивление к растрескиванию под воздействием окружающей среды», процедура B. Реагент представляет собой 10% раствор (по объему) в воде Igepal CO-630 (Antarox CO-630). Международная электротехническая комиссия (IEC) является всемирной организацией по стандартизации, в состав которой входят все национальные электротехнические комитеты (национальные комитеты IEC). Прессованные испытуемые образцы готовили из гранул исследуемой полимерной композиции.

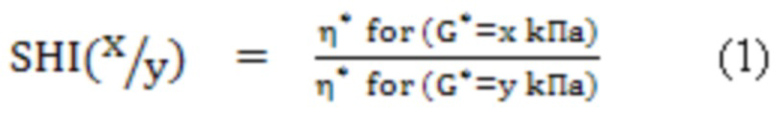

Реология, динамика (вязкость, индекс истончения при сдвиге):

Реологические параметры, такие как индекс истончения при сдвиге SHI и вязкость, определяли с помощью реометра, предпочтительно реометра Anton Paar Physica MCR 300 на прессованных формованных образцах в атмосфере азота при 190 °C с использованием пластин диаметром 25 мм и геометрии пластин и пластин с зазором 1,8 мм в соответствии с ASTM 144095. Эксперименты с пульсирующим сдвигом проводились в диапазоне линейной вязкости деформации на частотах от 0,05 до 300 рад/с (ISO 6721-1). Было сделано пять точек измерения на декаду. Способ подробно описан в WO 0022040.

Значения модуля упругости (G’), модуля потерь (G’’), комплексного модуля (G*) и комплексной вязкости (η*) были получены как функция частоты (ω).

tan (δ) (угловая частота) = G’’/G’.

Индекс истончения при сдвиге (SHI), который коррелирует с MWD (молекулярно-массовое распределение) и не зависит от Mw, рассчитывали в соответствии с Heino (“Rheologicalcharacterization of polyethylene fractions” Heino, E.L., Lehtinen, A., Tanner J., Seppälä, J., Neste Oy, Porvoo, Finland, Theor. Appl. Rheol., Proc. Int. Congr. Rheol, 11th (1992), 1, 360-362, и “The influence of molecular structure on some rheological properties of polyethylene”, Heino, E.L., Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995.).