Настоящее изобретение относится к способу изготовления трубного резьбового соединения, содержащего охватываемый трубный элемент, содержащий коническую наружную резьбу, охватывающий трубный элемент, содержащий коническую внутреннюю резьбу, взаимодействующую путем завинчивания с наружной резьбой, и деформирующееся уплотнительное кольцо, устанавливаемое между охватываемым и охватывающим элементами и препятствующее проникновению жидкости между окружающей трубное соединение средой и зоной взаимодействия упомянутых резьб, при этом уплотнительное кольцо герметично контактирует с наружной резьбой, а охватывающий элемент содержит кольцевое гнездо для установки уплотнительного кольца, выполненное в осевом направлении между его свободным концом и внутренней резьбой и ограниченное в осевом направлении первым заплечиком, направленным в сторону упомянутого свободного конца, при этом уплотнительное кольцо опирается в осевом направлении на упомянутый первый заплечик и герметично контактирует с периферической поверхностью гнезда.

Известны трубные резьбовые соединения, в которых охватываемый элемент выполнен на конце трубы большой длины, а охватывающий элемент выполнен на конце другой трубы большой длины или трубного элемента меньшей длины, такого как соединительная муфта, при этом данные соединения обеспечивают соединение встык множества труб для формирования колонны, в частности, в углеводородных скважинах, где колонна применяется для добычи углеводородов (эксплуатационная колонна труб) или для укрепления породы (обсадная колонна труб).

Американским Институтом нефти были разработаны спецификации API 5В и 5СТ для таких резьбовых соединений с конической резьбой и с закругленным треугольным или трапецеидальным профилем резьбы. Однако герметичность таких соединений обеспечивают только при помощи смазки с наполнителем из твердых частиц, заполняющей геликоидальные пространства между наружной резьбой и внутренней резьбой.

Было предложено улучшить характеристики герметичности этих соединений либо путем выполнения на охватываемом и охватывающем элементах металлических уплотнительных поверхностей, взаимно контактирующих друг с другом под давлением при радиальном затягивании, либо при помощи уплотнительных колец из деформирующегося материала, такого как политетрафторэтилен, либо при помощи комбинации этих средств.

В патенте ЕР 0488912 описано резьбовое соединение, содержащее металлическую уплотнительную поверхность в виде усеченного конуса, выполненную на конце охватываемого резьбового элемента, и соответствующую металлическую уплотнительную поверхность, выполненную на охватывающем резьбовом элементе. Это резьбовое соединение имеет отличные характеристики герметичности по отношению к текучей среде, циркулирующей как внутри, так и снаружи соединения. Однако жидкость может просачиваться снаружи по всей резьбе или по ее части, в результате чего возникает опасность коррозии последней, если жидкость является агрессивной средой.

Такие же преимущества и недостатки характерны и для резьбового соединения, описанного в патенте DE 4317591 А и содержащего деформирующееся уплотнительное кольцо, установленное в кольцевом пазу охватывающего резьбового элемента и вдавленное в профиль наружной резьбы рядом со свободным концом охватываемого элемента.

Такая инфильтрация со стороны окружающей среды особенно опасна в случае резьбовых соединений для подводных колонн труб, называемых «райзерами» и устанавливаемых между дном океана и морской платформой для изолирования эксплуатационных труб подводных скважин от морской воды, которая может вызвать сильную коррозию в пространствах, заключенных между наружной резьбой и внутренней резьбой.

В документе US 5687999 А описано резьбовое соединение с конической резьбой, содержащее металлические уплотнительно-опорные поверхности на двух продольных концах резьб, задачей которого было устранение вышеупомянутых недостатков. Вместе с тем, цикличные напряжения, действующие на подводные колонны со стороны течений, приводят к растрескиванию уплотнительных поверхностей во время взаимного скольжения охватываемой и охватывающей поверхностей. Разумеется, можно избежать этих скольжений, приводя в положение осевого упора свободные концы резьбовых элементов, но это потребует увеличения толщины труб, по меньшей мере, на их концах, что приведет к их удорожанию.

Задачей настоящего изобретения является устранение указанных недостатков и обеспечение выполнения трубного резьбового соединения, в частности, предназначенного для использования в подводных колоннах труб, подверженных цикличным напряжениям.

В частности, задачей настоящего изобретения является реализация недорогостоящего в изготовлении трубного резьбового соединения, в котором охватываемый и охватывающий элементы аналогичны элементам, обычно использующимся для обсадных колонн, в частности, в том, что касается их толщины.

Выполнение трубного резьбового соединения в соответствии с настоящим изобретением должно быть также возможно как непосредственно на конце длинномерных труб (прямое соединение), так и между трубой и муфтой, предназначенной для соединения двух длинномерных труб (муфтовое соединение).

В частности, объектом настоящего изобретения является способ, в котором вокруг упомянутой наружной резьбы устанавливают деформирующееся уплотнительное кольцо, вставляют свободный конец охватываемого элемента и наружную резьбу завинчивают во внутреннюю резьбу, при этом в процессе завинчивания упомянутое уплотнительное кольцо перемещают толкающим усилием вдоль охватываемого элемента при помощи упомянутого первого заплечика, вращают охватывающим элементом и сжимают в радиальном направлении между наружной резьбой, в которую оно вдавливается, и упомянутой периферической поверхностью гнезда.

В данном случае термины «герметичность» и «герметичный контакт» применимы к мерам, не обязательно призванным воспрепятствовать любому проникновению жидкости, контактирующей с резьбой, а, по меньшей мере, ограничить такое проникновение, чтобы практически помешать повторному проникновению жидкости и, следовательно, значительной коррозии.

Целесообразно, чтобы уплотнительное кольцо было выполнено из материала, выбранного из синтетических материалов, ковких материалов и композитных материалов.

Целесообразно, чтобы уплотнительное кольцо было выполнено из материала с низким коэффициентом трения с материалом охватываемого элемента.

Также целесообразно, чтобы уплотнительное кольцо было выполнено из политетрафторэтилена с наполнителем или без наполнителя.

Предпочтительно, чтобы со стороны, противоположной свободному концу охватываемого элемента, наружная резьба содержала так называемые выходные нитки, радиальная высота которых обычно уменьшалась бы от номинальной величины до ничтожной величины, и уплотнительное кольцо герметично контактировало с упомянутыми выходными нитками, по меньшей мере, на части своей осевой длины.

Предпочтительно, чтобы уплотнительное кольцо контактировало с упомянутыми выходными нитками по всей своей осевой длине.

Предпочтительно, чтобы уплотнительное кольцо было установлено вокруг упомянутых выходных ниток.

Предпочтительно также, чтобы охватываемый элемент был обработан механически, по меньшей мере, на участке осевой длины выходных ниток для получения постоянного диаметра, превышающего диаметр впадин рассматриваемых ниток.

Предпочтительно, чтобы уплотнительное кольцо было установлено вокруг зоны охватываемого элемента, механически обработанной до постоянного диаметра.

Предпочтительно также, чтобы упомянутое гнездо содержало второй заплечик, обращенный в осевом направлении в сторону первого заплечика и имеющий минимальный диаметр, превышающий диаметр первого заплечика, при этом часть объема уплотнительного кольца сжималась бы в осевом направлении между первым и вторым заплечиками.

Предпочтительно, чтобы первый заплечик или, по меньшей мере, один из первого или второго заплечиков был выполнен наклонным относительно оси резьбы.

Полезно, чтобы упомянутое гнездо выходило на свободном конце охватывающего элемента в виде расширения.

Полезно, чтобы рядом со своим свободным концом охватываемый элемент содержал поверхность осевого упора, выполненную с возможностью взаимодействия с поверхностью осевого упора охватывающего элемента для ограничения завинчивания.

Полезно также во избежание проникновения жидкости между внутренним пространством трубного соединения и зоной взаимодействия резьб предусмотреть дополнительные уплотнительные средства.

Целесообразно устанавливать уплотнительное кольцо внатяг на охватываемом элементе.

Целесообразно устанавливать уплотнительное кольцо вокруг наружной резьбы при такой температуре, чтобы его внутренний диаметр превышал наружный диаметр нижележащих ниток, при этом его внутренний диаметр должен быть меньше наружного диаметра нижележащих ниток при окружающей температуре.

Целесообразно также, чтобы уплотнительное кольцо было выполнено в виде тороидального кольца с прямоугольным сечением, удлиненным в осевом направлении.

Целесообразно также, чтобы после установки вокруг наружной резьбы наружный диаметр уплотнительного кольца был несколько меньшим минимального радиуса периферической поверхности упомянутого гнезда.

Объектом настоящего изобретения является также трубное резьбовое соединение, содержащее охватываемый трубный элемент, содержащий коническую наружную резьбу, охватывающий трубный элемент, содержащий коническую внутреннюю резьбу, взаимодействующую путем завинчивания с наружной резьбой, и деформирующееся уплотнительное кольцо, устанавливаемое между охватываемым и охватывающим элементами и препятствующее проникновению жидкости между окружающей трубное соединение средой и зоной взаимодействия упомянутых резьб, при этом уплотнительное кольцо герметично контактирует с наружной резьбой, а охватывающий элемент содержит кольцевое гнездо для установки уплотнительного кольца, выполненное в осевом направлении между его свободным концом и внутренней резьбой и ограниченное в осевом направлении первым заплечиком, направленным в сторону упомянутого свободного конца, при этом уплотнительное кольцо опирается в осевом направлении на упомянутый первый заплечик и герметично контактирует с периферической поверхностью гнезда.

Целесообразно, чтобы первый и второй заплечики были выполнены, соответственно, перпендикулярно к оси резьбы и наклонно относительно этой оси.

Целесообразно, чтобы гнездо имело диаметр, постепенно возрастающий в направлении свободного конца охватывающего элемента, а его периферическая стенка имела крутой наклон относительно оси резьб со стороны, противоположной упомянутому свободному концу, образуя заплечик, выполненный с возможностью действия толкающим усилием на уплотнительное кольцо во время завинчивания резьбовых элементов, с последующим постепенным уменьшением угла его наклона.

Целесообразно также, чтобы упомянутое расширение и первый заплечик были соединены между собой цилиндрической поверхностью 28.

Отличительные признаки и преимущества настоящего изобретения будут подробно раскрыты в нижеследующем описании со ссылкой на фигуры прилагаемых чертежей, в числе которых:

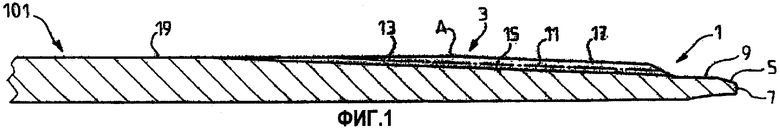

Фиг.1 изображает вид в осевом полуразрезе охватываемого трубного элемента, являющегося частью трубного резьбового соединения в соответствии с настоящим изобретением.

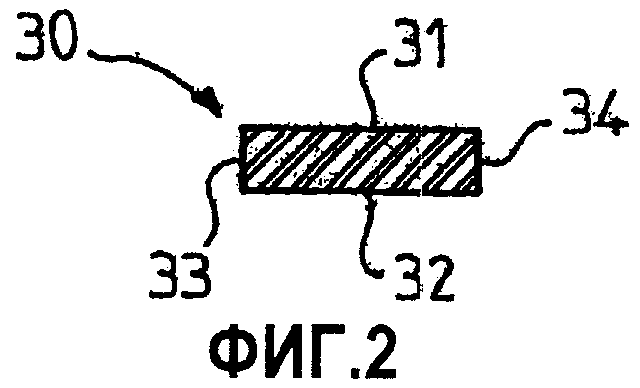

Фиг.2 - вид в осевом полуразрезе кольца из уплотнительного материала, образующего после завинчивания элементов, показанных на фиг.1 и 4, уплотнительное кольцо трубного резьбового соединения в соответствии с настоящим изобретением.

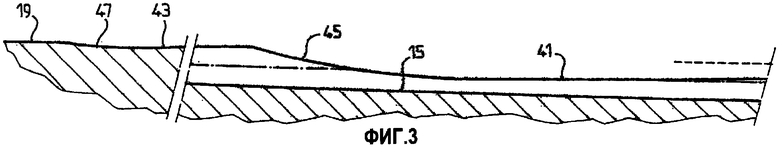

Фиг.3 - увеличенный вид детали, показанной на фиг.1.

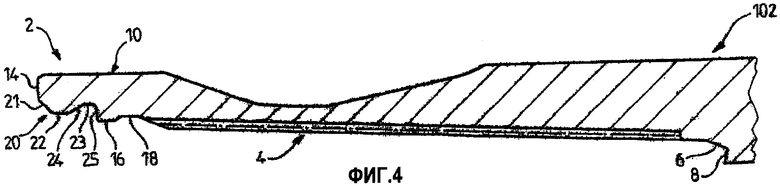

Фиг.4 - вид в осевом полуразрезе охватывающего трубного элемента, предназначенного для соединения с охватываемым элементом, показанным на фиг.1, с образованием трубного резьбового соединения в соответствии с настоящим изобретением.

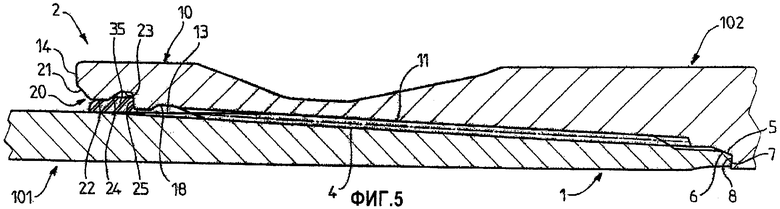

Фиг.5 - вид в осевом полуразрезе соединения в сборе в соответствии с настоящим изобретением.

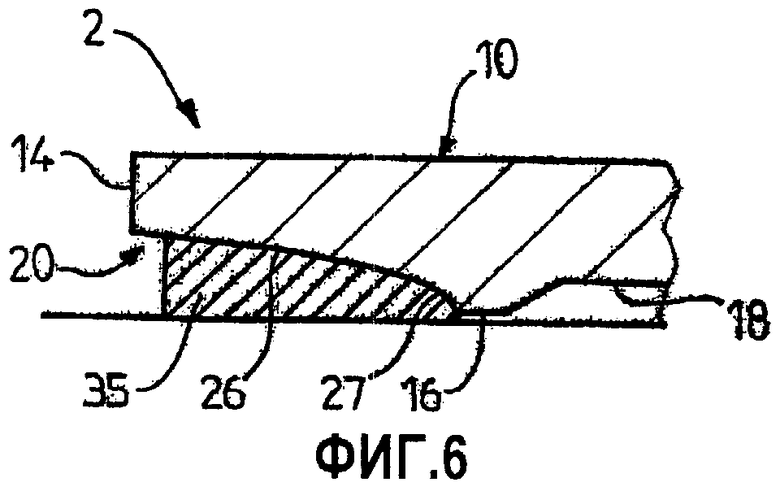

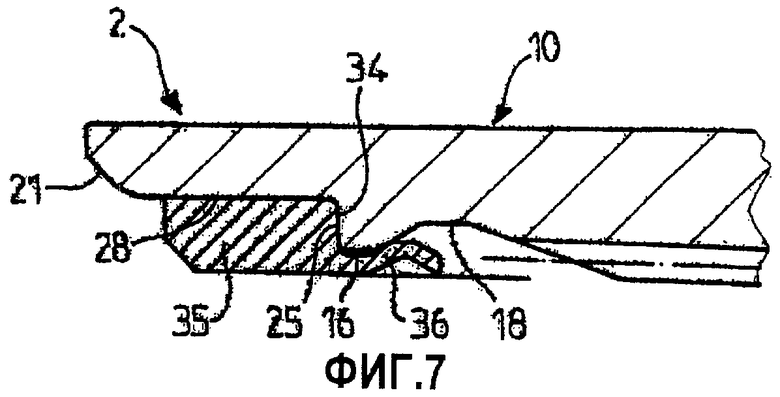

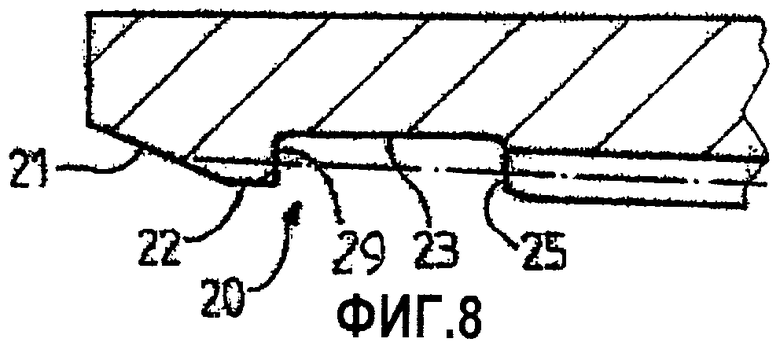

Фиг.6-8 изображают вид в осевом полуразрезе вариантов охватывающей кромки охватывающего элемента, при этом на фиг.6 и 7 показано также установленное уплотнительное кольцо.

Показанный на фиг.1 охватываемый резьбовой элемент выполнен на конце длинномерной трубы 101. Он содержит непрерывную наружную коническую резьбу с трапецеидальным профилем. На части 11 своей длины резьба 3 содержит так называемые завершенные нитки, имеющие постоянную высоту номинального значения между образующей 15 впадин и образующей 17 вершин, при этом и те, и другие имеют притупленный профиль в виде усеченного конуса. На остальной части 13 резьбы нитки являются незавершенными или выходными с образующей впадин притупленного профиля, продолжающей образующую завершенных ниток, и с образующей вершин, образованной цилиндрической наружной периферической поверхностью 19 трубы 101. С учетом механически обрабатываемых цилиндрических поверхностей, описанных ниже, выходные нитки имеют высоту, постепенно уменьшающуюся от вышеуказанного номинального значения до ничтожного значения.

При отсутствии механически обрабатываемых цилиндрических поверхностей точка А сопряжения между частями 11 и 13 резьбы соответствует пересечению между образующей 17 вершин завершенных ниток и периферической поверхностью 19. Поскольку в результате механической обработки резьба имеет точное положение по отношению к свободному концу 7 трубы 101, осевое положение точки А зависит от реального наружного диаметра трубы, имеющего допуск, например, равный ±1% для бесшовных труб, выполненных горячей прокаткой.

Элемент 1 содержит охватываемую кромку 9, выполненную между его свободным концом 7 и резьбой 3. Свободный конец может быть определен плоской поверхностью, перпендикулярной к оси резьбы. Предпочтительно, как показано на фигуре, он определен вогнутой поверхностью 7 в виде усеченного конуса, половинный угол которого в вершине равен, например, 75°. Эта поверхность выполняет роль осевого упора во время завинчивания охватываемого элемента в охватывающий элемент, и ее действие более подробно описано в документе ЕР 0488912 А.

Концевая поверхность 7 сопрягается с уплотнительной поверхностью 5 в виде усеченного конуса, что также описано в документе ЕР 0488912 А.

Следует отметить, что для осуществления настоящего изобретения не требуется вносить никаких изменений в уже существующие охватываемые элементы.

На фиг.2 показано кольцо 30, выполненное из деформирующегося уплотнительного материала, предпочтительно имеющего небольшой коэффициент трения, например, из политетрафтроэтилена, политетрафторэтилена, усиленного стекловолокнами, полиамида или из мягкого металла, такого как медь. Кольцо 30 имеет тороидальную форму вращения прямоугольного сечения и, следовательно, содержит цилиндрическую наружную поверхность 21 вращения, цилиндрическую внутреннюю периферическую поверхность 32 вращения, коаксиальную с поверхностью 31 и две концевые стороны 33, 34, плоские и перпендикулярные к оси поверхностей 31, 32. Первоначальный диаметр внутренней поверхности 32 предпочтительно выполняют несколько меньшим, чем наружный диаметр трубного элемента 1, в месте установки кольца, например, чем диаметр наружной поверхности 19, для установки вокруг выходных ниток 13. Диаметр наружной поверхности 31 и, следовательно, радиальную толщину кольца 30 выбирают таким образом, чтобы обеспечить вхождение кольца в гнездо, выполненное для этой цели в охватывающем элементе, во время завинчивания и герметичный контакт кольца с охватываемым и охватывающим элементами в конце завинчивания, как будет показано ниже.

Как правило, наружная поверхность 19 трубы 101 имеет некоторую овальность, поэтому, как показано на фиг.3, предпочтительно убрать или уменьшить эту овальность, по меньшей мере, на части длины резьбовой части 13 с выходными нитками при помощи механической обработки по цилиндрической поверхности вращения. В примере, показанном на фиг.3, предусмотрены две цилиндрические поверхности механической обработки. Первая цилиндрическая поверхность 41 меньшего диаметра начинается в резьбовой части 11 и находится в основном в резьбовой части 13, и вторая цилиндрическая поверхность 43 большего диаметра сопрягается с поверхностью 41 по дугообразному вогнутому профилю 45 и доходит до нерезьбовой части трубы 101, где она сопрягается с наружной поверхностью 19 по дугообразному вогнутому профилю 47. Диаметр поверхности 41 и осевое положение профиля 45 выбирают таким образом, чтобы механическая обработка не затрагивала образующей 15 впадин ниток. Предпочтительно кольцо 30 заходит на цилиндрическую поверхность 41. Поверхность 43 в основном предназначена для облегчения введения охватываемого элемента в охватывающий элемент.

Для установки кольца 30 на охватываемом элементе 1 его предпочтительно нагревают до такой температуры, чтобы его внутренний диаметр был больше наружного диаметра охватываемого элемента в месте его установки, например диаметра цилиндрической поверхности 41. Кольцо можно позиционировать при помощи инструмента, упирающегося в поверхность 7 упора. После охлаждения кольцо удерживается закреплением внатяг в радиальном направлении на охватываемом элементе.

Охватывающий резьбовой элемент 2, показанный на фиг.4, выполняют на конце короткой трубы или муфты 102, предназначенной для обеспечения так называемого «муфтового соединения» двух длинномерных труб 101, при этом охватываемые резьбовые элементы этих труб соответственно завинчивают в два конца муфты. В варианте выполнения охватывающий резьбовой элемент может быть выполнен на конце длинномерной трубы для его соединения с трубой 101, при этом элементы 1 и 2 образуют так называемое прямое резьбовое соединение.

Элемент 2 содержит непрерывную коническую внутреннюю резьбу 4 с трапецеидальным профилем, состоящую исключительно из завершенных ниток.

Геометрические характеристики резьб 3 и 4 предусмотрены для обеспечения их взаимодействия путем завинчивания.

Элемент 2 содержит охватывающую кромку 10, выполненную за пределами резьбы 4 до его свободного конца, определенного плоской стороной 14, перпендикулярной к оси трубы 102. В промежуточной зоне своей длины кромка 10 содержит слегка притупленную внутреннюю поверхность 16, открытую в сторону свободного конца 14 и имеющую минимальный диаметр 14, немного превышающий максимальный диаметр поверхности 19 трубы 101. По обе стороны поверхности 16 кромка содержит внутренние выемки, образующие со стороны резьбы 4 кольцевую канавку 18 и со стороны свободного конца 14 - гнездо 20 для уплотнительного кольца. Резьба 4 выходит в канавку 18, позволяющую высвободить инструмент, использовавшийся для нарезки резьбы. Гнездо 20 ограничено рядом поверхностей, выполненных в виде усеченного конуса, цилиндрическими и плоской, сопрягающимися между собой через закругления. Первая поверхность 21 в виде усеченного конуса, образующая входную фаску для облегчения введения конца охватываемого элемента, сопрягается с концевой поверхностью 14 и продолжена цилиндрической поверхностью 22, имеющей диаметр, больший, чем у поверхности 16. Поверхность 22 соединена с другой цилиндрической поверхностью большего диаметра при помощи поверхности 24 в виде усеченного конуса, повернутой в сторону, противоположную концу 14, а плоская поверхность 25, перпендикулярная к оси, соединяет цилиндрические поверхности 16 и 23. Таким образом, поверхности 21, 22, 23 и 24 определяют периферическую поверхность гнезда, при этом минимальный радиус последней является радиусом поверхности 22.

За пределами резьбы 4 относительно свободного конца 14 охватывающий элемент 2 содержит поверхность 8 упора в виде усеченного конуса, выполненную с возможностью взаимодействия с поверхностью 7 охватываемого элемента, и уплотнительную поверхность 6 в виде усеченного конуса, выполненную с возможностью взаимодействия с уплотнительной поверхностью 5 охватываемого элемента.

В процессе соединения завинчиванием элементов 1 и 2 кольцо 30, которое предварительно устанавливают на охватываемый элемент, как было описано выше, и наружный диаметр которого немного меньше диаметра поверхности 22, проходит внутрь этой поверхности, после чего оно проходит в расширение, ограниченное поверхностями 23, 24 и 25. Оказавшись в положении упора в радиальную поверхность 25, кольцо перемещается толкающим усилием последней вдоль охватываемого элемента 1 и поворачивается вместе с охватывающим элементом относительно охватываемого элемента. Оно деформируется, вдавливаясь в нитки наружной резьбы, и расширяется по возрастающему диаметру впадин выходных ниток.

Конечное состояние уплотнительного кольца показано на фиг.5. Оно оказывается сжатым в радиальном направлении между поверхностью 22 и выходными нитками охватываемого элемента, в которые оно вдавливается на участке своей длины, и продолжается во внутреннюю сторону соединения вдоль охватываемого элемента, частично заполняя упомянутое расширение, до радиальной поверхности 25. Кроме того, часть объема кольца сжимается в осевом направлении между поверхностями 24 и 25, обеспечивая герметичность и устойчивость положения кольца. Осевая длина уплотнительного кольца соответствует, по меньшей мере, половине шага резьбы и предпочтительно небольшому кратному числу шага.

Формы гнезда 20 и кольца 30, описанные выше, не носят ограничительного характера и могут быть изменены, оставаясь при этом в рамках настоящего изобретения. Некоторые примеры таких модификаций показаны на фиг.6-8.

Так, на фиг.6 показан вариант выполнения кромки 10 охватывающего элемента 2, в котором гнездо 20 имеет диаметр, постоянно возрастающий от цилиндрической стенки 16 до свободного конца 14, при этом периферическая стенка 26 гнезда образует с осью труб постепенно уменьшающийся угол. Этот наклон является крутым вблизи стенки 16 и образует заплечик 27, действующий толкающим усилием на уплотнительное кольцо во время завинчивания резьбовых элементов. Первоначальное кольцо 30 в данном случае может имеет прямоугольное поперечное сечение, показанное на фиг.2.

В варианте, показанном на фиг.7, гнездо содержит входную фаску 21 и заплечик 25, аналогичные фаске и заплечику, показанным на фиг.3, и соединенные между собой цилиндрической поверхностью 28. Первоначальное кольцо, образующее уплотнительное кольцо 35, уже не имеет прямоугольный профиль, а содержит за пределами концевой стороны 34, опирающейся на заплечик 25, выступ 36 в форме кромки, перекрывающий цилиндрическую поверхность 16 охватывающего элемента и заходящий в кольцевую канавку 18, обеспечивая, таким образом, сцепление кольца с охватывающим элементом.

На фиг.8 показан другой вариант, в котором гнездо 20 содержит поверхности 21, 22, 23 и 25, аналогичные поверхностям, обозначенным такими же позициями на фиг.3, при этом поверхность 24 в виде усеченного конуса заменена плоской поверхностью 29, обращенной к заплечику 25. Уплотнительное кольцо первоначально может иметь прямоугольное сечение и может полностью размещаться после завинчивания между заплечиками 25 и 29. В этом же варианте уже нет кольцевой канавки 18, и ее функцию выполняет кольцевое пространство, ограниченное поверхностями 23, 25 и 29.

Изобретение относится к способам изготовления трубного резьбового соединения. Трубное соединение содержит наружную и внутреннюю резьбы. Вблизи свободного конца охватывающего элемента выполняют кольцевое гнездо, в котором устанавливают деформирующееся уплотнительное кольцо, герметично контактирующее с периферической поверхностью гнезда и с выходными нитками упомянутой наружной резьбы и опирающееся в осевом направлении на заплечик, обращенный в сторону упомянутого свободного конца, ограничивая упомянутое гнездо. Вокруг упомянутой наружной резьбы устанавливают деформирующееся уплотнительное кольцо, вставляют свободный конец охватываемого элемента и наружную резьбу завинчивают во внутреннюю резьбу. В процессе завинчивания упомянутое уплотнительное кольцо перемещают толкающим усилием вдоль охватываемого элемента при помощи упомянутого первого заплечика, вращают охватывающим элементом и сжимают в радиальном направлении между наружной резьбой, в которую оно вдавливается, и упомянутой периферической поверхностью гнезда. Изобретение позволяет повысить надежность резьбового соединения. 2 н. и 20 з.п. ф-лы, 8 ил.

| US 4878285 А, 07.11.1989 | |||

| US 5687999 А, 18.11.1997 | |||

| US 6550822 B2, 22.04.2003 | |||

| US 2960353 A, 15.11.1960 | |||

| Замковое соединение бурильных труб | 1978 |

|

SU724679A1 |

| Устройство для герметизации резьбовых соединений | 1988 |

|

SU1555587A1 |

Авторы

Даты

2007-09-20—Публикация

2003-08-11—Подача