Изобретение относится к трубчатому элементу для соединения посредством свинчивания с аналогичным элементом с целью формирования непрерывного трубчатого сооружения. Предпочтительно изобретение применимо при изготовлении штанги, образованной из бурильных труб, утяжеленных бурильных труб и воротников бура, которые через одинаковые промежутки крепятся друг к другу и отсоединяются друг от друга. Штанга этого типа может быть, в частности, использована при приведении во вращение с целью бурения нефтегазоносных скважин. В качестве альтернативы трубчатые элементы этого типа могут также быть использованы в подъемнике бурильных труб или даже в райзере при эксплуатации скважины этого типа.

Каждый трубчатый элемент содержит по меньшей мере одну концевую часть, которая снабжена наружной или внутренней резьбой. Как правило, трубчатый элемент содержит концевую часть с наружной резьбой и противоположную концевую часть с внутренней резьбой. Резьбовая концевая часть предназначена для свинчивания с концевой частью с комплементарной резьбой другого элемента. При соединении две концевые части двух элементов образуют соединение.

Резьбовые трубчатые элементы соединяются при тщательно контролируемых нагрузках, удовлетворяющих требованиям в отношении затягивания, а иногда и в отношении герметизации, которые зависят от условий использования. Как правило, резьбовая концевая часть соединения содержит по меньшей мере один осевой упор, который активируется в конце свинчивания и прижимается к соответствующей поверхности посредством прикладывания заданного крутящего момента докрепления. Крутящий момент докрепления, прикладываемый в конце затяжки, известен как крутящий момент на заплечике, поскольку он соответствует крутящему моменту, необходимому для активации осевых упоров.

При свинчивании двух элементов друг с другом прикладывание слишком малого крутящего момента на заплечик, например, в результате преждевременной остановки свинчивания, обеспечивает соединение, которое не соответствует техническим требованиям. В таком случае высоки риски разъединения из-за выскакивания или случайного развинчивания. Перед тем как собственно происходит разъединение, также может произойти ослабление затяжки. Недостаточная затяжка способствует быстрому износу соединений и возникновению сложностей, когда речь идет о намеренном развинчивании.

Прикладывание слишком большого крутящего момента на заплечик, например, в результате свинчивания труб с чрезмерным моментом, также обеспечивает соединение, которое не соответствует техническим требованиям. При свинчивании труб с чрезмерным моментом части элемента подвергаются риску пластической деформации и повреждения. В таком случае больше не гарантируется предполагаемое взаимодействие между различными поверхностями каждого из элементов. Поведение соединения становится трудно предсказуемым. Деградация этого типа является трудно исправимой.

С целью ограничения этих рисков согласно обычной практике определяются номинальный верхний крутящий момент на заплечике при моменте смыкания упорных элементов и нижний крутящий момент на заплечике при крутящем моменте на пределе текучести. Соблюдение номинального крутящего момента на заплечике и диапазона его допусков является гарантией удовлетворительной механической прочности соединения при предполагаемых условиях использования. Соблюдение этого диапазона ограничивает риски возникновения неисправностей. Пределы диапазона допустимого крутящего момента на заплечике изменяются для каждой конструкции элементов. Номинальные значения для таких пределов зависят от размеров элементов и, в частности, от толщины стенок, которые изменяются в зависимости от предполагаемых применений.

На практике операции свинчивания/развинчивания проводятся на месте в сложных условиях, например, на морских платформах. Фактические условия свинчивания могут сильно отличаться от теоретических условий в лаборатории.

В применениях, предусмотренных настоящим изобретением, резьбовая концевая часть соединения может содержать два осевых упора, которые разделены в осевом направлении на внутренний и наружный соответственно, которые активируются в конце свинчивания и прижимаются к соответствующим поверхностям посредством прикладывания заданного номинального крутящего момента докрепления. Заданный крутящий момент докрепления этих соединений увеличивается из-за удвоения поверхностей, которые входят в зацепление в упоре.

Скважины, подлежащие бурению, становятся все более сложными и более глубокими, и крутящий момент, оказываемый на расположенные выше по потоку трубчатые элементы, возрастает с увеличением расстояния между расположенными выше по потоку трубчатыми элементами и расположенными ниже по потоку трубчатыми элементами. Изобретение улучшает ситуацию путем предоставления трубчатых элементов, которые могут быть использованы, чтобы выдерживать более высокие эксплуатационные нагрузки, путем обеспечения более высокого номинального крутящего момента докрепления, чем у существующих соединений, не увеличивая ни внешних размеров соединения, ни веса колонны. Кроме того, еще одним преимуществом изобретения является то, что оно предлагает концевую часть, в частности упор, целостность которой поддерживается на протяжении ее использования, и для которой обеспечивается герметизация от жидкости даже после нескольких операций свинчивания-развинчивания.

Для получения одинаковой толщины стенки трубчатый элемент согласно настоящему изобретению имеет по меньшей мере один упор, активная поверхность которого является более расширенной, чем у известных трубчатых элементов. Конструкция согласно настоящему изобретению подразумевает, что локальные контактные давления не увеличиваются, вследствие чего предотвращается нарастание пластических деформаций и гарантируется то, что упоры выдерживают под напряжением тяговое усилие и, таким образом, остаются непроницаемыми даже в процессе эксплуатации.

При большом крутящем моменте докрепления контактные давления на поверхности упоров по настоящему изобретению подвергаются нагрузкам на единицу площади поверхности, которые идентичны нагрузкам традиционных затрубных поверхностей или кольцевых поверхностей. Крутящий момент докрепления, после которого может возникнуть явление нарастания пластических деформаций, таким образом, является более высоким.

С этой целью настоящее изобретение предлагает трубчатый элемент для бурильной штанги, содержащий концевую часть, имеющую ось вращения и снабженную резьбой, проходящей вокруг оси вращения, причем концевая часть выполнена с возможностью соединения посредством свинчивания с соответствующей концевой частью другого трубчатого элемента, снабженной комплементарной резьбой, при этом концевая часть содержит по меньшей мере один наружный упор, расположенный таким образом, чтобы контактировать с соответствующим наружным упором другого элемента при завершении свинчивания, при этом указанный наружный упор содержит по меньшей мере одну винтовую поверхность, имеющую ось винтовой линии, которая совпадает с осью вращения.

В другом аспекте заявитель предлагает соединение, содержащее две концевые части двух отличающихся элементов, как определено выше в данном документе. Эти два элемента соединяются друг с другом посредством свинчивания концевой части первого элемента с соответствующей концевой частью второго элемента.

Компонент может иметь следующие дополнительные характеристики либо по отдельности, либо в комбинации друг с другом.

В частности, резьба имеет такой угол профиля резьбы, что винтовая поверхность или поверхности могут иметь угол наклона винтовой линии, который меньше или равен углу профиля резьбы. Предпочтительно угол наклона винтовой линии может находиться в диапазоне от 0,5 до 7°.

В частности, сумма угловых частей вокруг оси вращения, по которой проходит винтовая поверхность, может находиться в диапазоне от 180 до 360°.

Вследствие существования винтовой поверхности концевая часть также содержит кольцевой заплечик, соединенный по меньшей мере с одним из периферических концов указанной винтовой поверхности.

В частности, этот кольцевой заплечик может содержать по меньшей мере одну по существу плоскую поверхность, плоскость которой образует угол с осью вращения в диапазоне от 0 до 75°. В частности, кольцевой заплечик может содержать по меньшей мере одну по существу плоскую поверхность, плоскость которой может быть параллельна оси вращения или может совпадать с осью вращения.

В соответствии с различными вариантами осуществления кольцевой заплечик может быть соединен с винтовой поверхностью с помощью радиуса закругления или наклонной плоскости. В частности, при наличии радиуса закругления он может иметь радиус кривизны в диапазоне от 0,5 до 10,0 мм.

Предпочтительно концевая часть может содержать два упора, внутренний упор и наружный упор, причем каждый из двух упоров содержит по меньшей мере один кольцевой заплечик. В качестве альтернативы концевая часть может содержать такие два упора, внутренний упор и наружный упор, соответственно, что только наружный упор снабжен винтовой поверхностью.

В частности, концевая часть может содержать одну винтовую поверхность, расположенную исключительно на наружном упоре.

Преимущественно винтовая поверхность может находиться на некотором расстоянии от резьбы; расстояние между концом резьбы и винтовой поверхностью, в частности, может составлять по меньшей мере 8 мм.

Более конкретно, настоящее изобретение относится также к соединению, содержащему два элемента согласно настоящему изобретению, в котором или наружный упор элемента, или соответствующий наружный упор другого элемента расположен на свободном дальнем конце своей концевой части.

Другие характеристики, подробности и преимущества настоящего изобретения станут очевидными из последующего подробного описания и прилагаемых графических материалов, на которых:

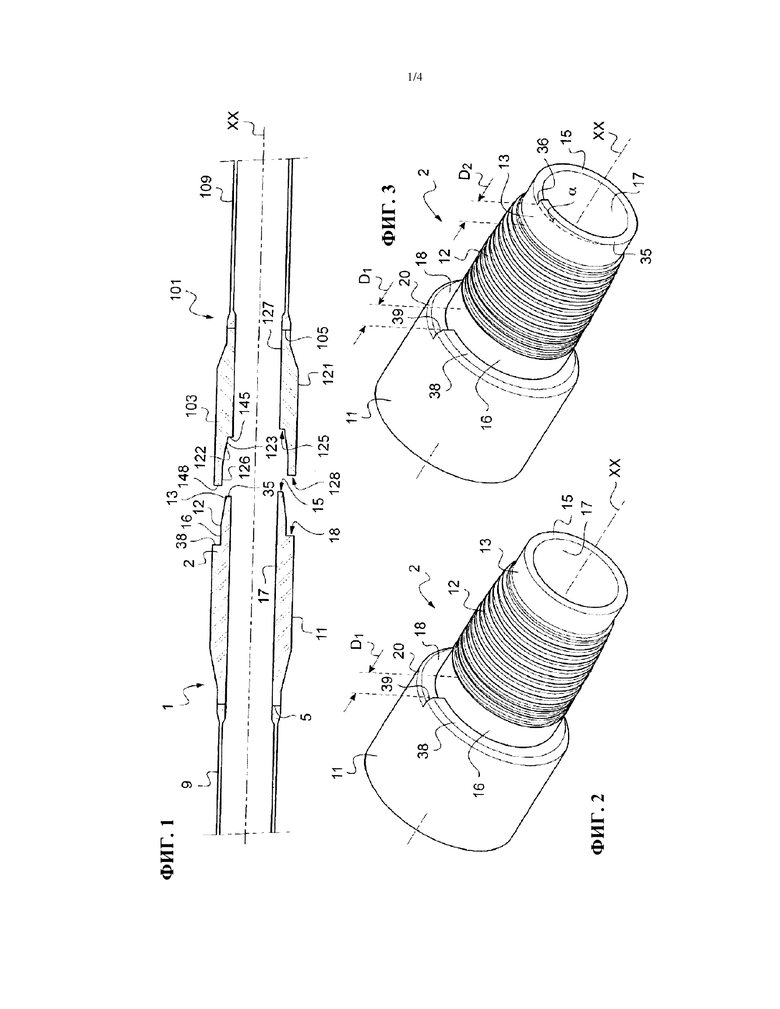

- на фиг. 1 представлен продольный вид в частичном разрезе двух элементов согласно настоящему изобретению;

- на фиг. 2 представлен вид в перспективе концевой части с наружной резьбой элемента согласно настоящему изобретению;

- на фиг. 3 представлен вид в перспективе варианта концевой части с наружной резьбой элемента согласно настоящему изобретению;

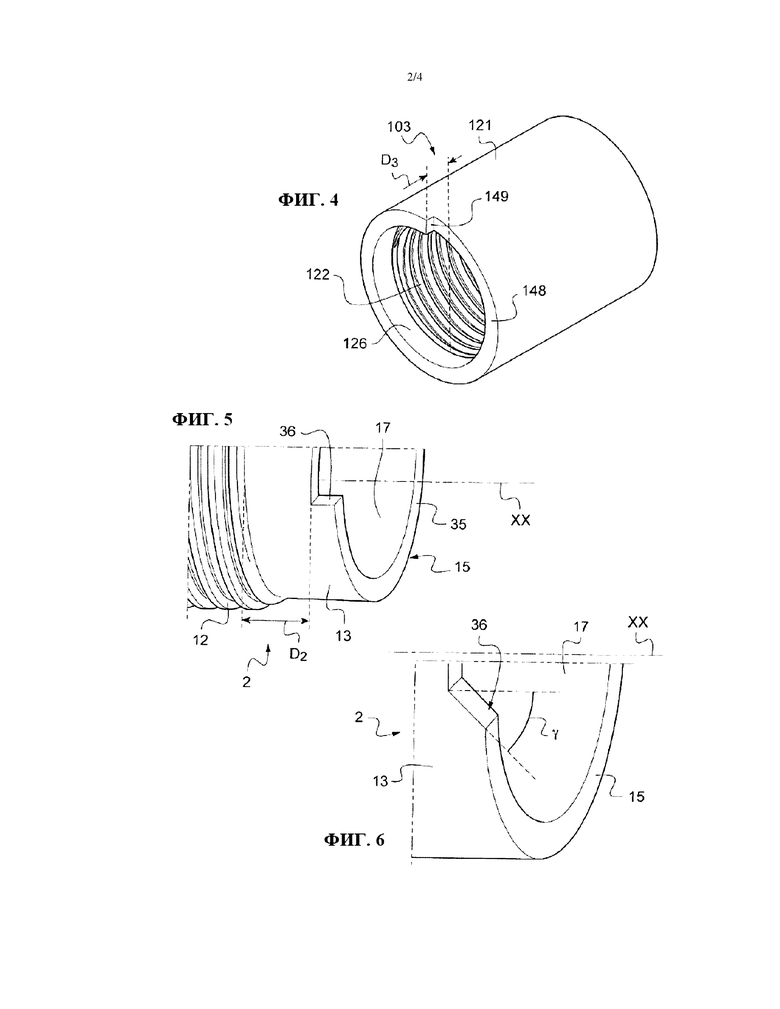

- на фиг. 4 представлен вид в перспективе концевой части с внутренней резьбой элемента согласно настоящему изобретению, соответствующей части на фиг. 3;

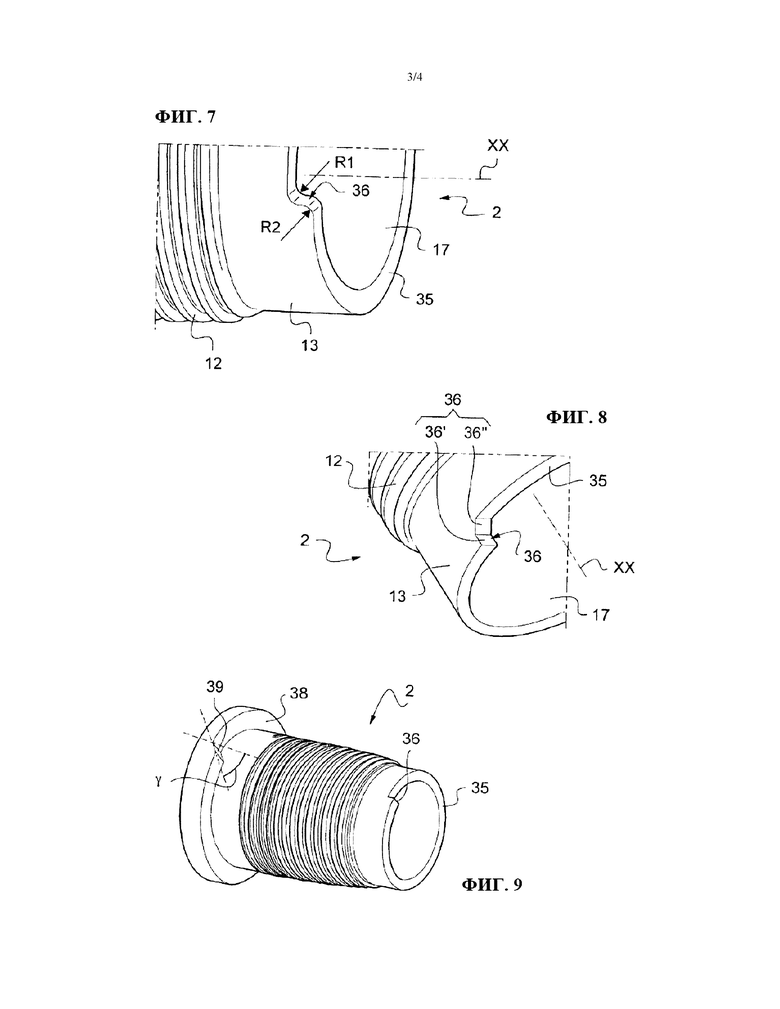

- на фиг. 5-8 представлены виды в перспективе вариантов детального чертежа концевой части компонента согласно настоящему изобретению;

- на фиг. 9, 10 и 11 представлены виды в перспективе вариантов концевой части с наружной резьбой элемента согласно настоящему изобретению;

- на фиг. 12 представлен другой вариант концевой части с наружной резьбой, на которой предусмотрены три винтовые поверхности, согласно настоящему изобретению.

Чертежи и нижеследующее описание, по существу, содержат элементы с конкретными свойствами. Таким образом, они могут служить не только для лучшего понимания настоящего изобретения, но и способствуют его определению при необходимости.

Первый трубчатый элемент 1 и второй трубчатый элемент 101 представлены на фиг. 1. Элементы 1 и 101, как правило, выполнены в виде тела вращения вокруг оси вращения XX. На фиг. 1 элементы 1 и 101 выровнены по одной линии друг с другом. Следовательно, оси вращения XX совпадают. Направление оси вращения XX называется осевым направлением.

С целью облегчения понимания ссылочные позиции для второго элемента 101 увеличены на 100. Каждый из элементов 1 и 101 содержит концевую часть 2 или 103 соответственно. При этом первый элемент 1 содержит концевую часть 2 с наружной резьбой (или ниппель), в то время как второй трубчатый элемент 101 содержит концевую часть 103 с внутренней резьбой (или муфту). Каждый из элементов 1 и 101 содержит постоянную трубную часть 9 или 109. Постоянная трубная часть 9 выполнена как одно целое с концевой частью 2 с наружной резьбой, а на противоположном конце также выполнена как одно целое со второй концевой частью с внутренней резьбой (не показана), которая идентична концевой части 103 с внутренней резьбой. Аналогичным образом постоянная трубная часть 09 выполнена как одно целое с концевой частью 103 с внутренней резьбой, а на противоположном конце также выполнена как одно целое с другой концевой частью с наружной резьбой (не показана), которая идентична концевой части 2 с наружной резьбой.

Постоянные трубные части 9 и 109 двух элементов 1 и 101 подобны друг другу. Трубчатые элементы 1 и 101 непроницаемы по конструкции и по материалу. В частности, трубчатые элементы образуют металлические конструкции, в частности, изготовленные из стали или инконеля. В качестве примера категория прочности материала составляет порядка 130 тысяч фунтов на кв. дюйм с техническим пределом текучести в диапазоне от 120000 до 140000 фунтов на кв. дюйм; однако он также может быть выбран из более высоких категорий прочности приблизительно 140 тысяч фунтов на кв. дюйм, 150 тысяч фунтов на кв. дюйм и 165 тысяч фунтов на кв. дюйм, а также из более низких категорий прочности стали, таких как те, которые определяются приблизительно 80 тысячами фунтов на кв. дюйм, или 95 тысячами фунтов на кв. дюйм, или даже 110 тысячами фунтов на кв. дюйм. Концевые части 2 и 103 могут быть изготовлены из материала, который является идентичным материалу труб 9 и 109 или отличным от него.

При этом концевые части, в частности 2 и 103, имеют конструкцию, которая соответствует стандарту API-7 или API-RP-7G или даже ISO-10407-1. В вариантах концевые части 2 и 103 имеют запатентованную конструкцию, как, например, имеющуюся на рынке под товарным знаком VAM®.

Это выражено прямо или действительно, как описано в публикациях WO-2006/092649 или WO-2012/089305.

Постоянная часть 9, как правило, имеет цилиндрическую форму и имеет длину в диапазоне от 5 до 15 метров для длинных элементов, например бурильных труб, и от 1 до 5 метров для коротких элементов, например изнашиваемых вставок, используемых в устье скважины. Внутренний диаметр находится, например, в диапазоне от 25 до 400 мм, в то время как наружный диаметр находится в диапазоне от 50 до 500 мм.

Элемент 1 может быть получен посредством сварки трением концевых частей с каждым концом трубы, образующим постоянную часть 9. Аналогичный способ изготовления может быть использован для элемента 101. В таких случаях концы постоянной части 9 могут уже быть прокованы, высажены или утолщены для увеличения радиальной поверхности металла. Как можно видеть на фиг. 1, плоскость 5 или 105 сварного шва соответственно образована на стыке между постоянными трубными частями 9 и 109 и концевыми частями 2 и 103 соответственно. В качестве альтернативы трубчатый элемент может быть цельным, то есть без сварного шва, и полученным из одной заготовки. Постоянные части 9, 109 не показаны на фиг. 2-8.

Концевые части 2, 103, как правило, имеют трубчатую форму. Концевые части 2, 103 имеют наружную поверхность 11, 121 соответственно, которая имеет по существу цилиндрическую форму.

Концевые части 2, 103 содержат внутреннюю поверхность 17, 127 соответственно, или отверстие, которое имеет по существу цилиндрическую форму.

Как правило, поверхности вращения элементов 1 и 101 по существу концентричны с центром оси вращения XX. Толщина стенок элементов 1, 101 по существу однородная по окружности, за исключением местоположения концевых частей.

При использовании элементами 1 управляют с помощью плашек. Плашки будут удерживать элементы 1 посредством их концевых частей 2 или 103. Концевые части 2 и 103 лучше подходят, чтобы выдерживать приложенные нагрузки, в частности, во время операций свинчивания/развинчивания. В частности, наружные контактные поверхности 11 или 121 соответственно локально имеют наибольший наружный диаметр, предназначенный для поднятия в зажимах рабочего трубного ключа, чтобы гарантировать окончательный крутящий момент докрепления формируемого соединения. Эта наружная контактная поверхность представляет собой поверхность, которая вступает во фрикционный контакт со стенками скважины во время вращения бурильной штанги.

Обратимся теперь к фиг. 1, 2 и 3, на которых представлены три варианта осуществления концевой части 2 с наружной резьбой элемента 1. Концевая часть 2 с наружной резьбой содержит по существу коническую наружную поверхность 12, в которой сформирована по меньшей мере одна внешняя резьба, известная как наружная резьба.

Концевая часть 2 также содержит концевую поверхность 13 и центральную поверхность 16. Наружная коническая поверхность 12 расположена в осевом направлении между концевой поверхностью 13 и центральной поверхностью 16. Концевая поверхность 13 и центральная поверхность 16 не содержат никакой резьбы. В показанном примере концевая поверхность 13 и центральная поверхность 16 имеют по существу цилиндрический профиль.

В показанном примере коническая наружная поверхность 12 с резьбой содержит резьбу, представляющую собой однозаходную резьбу.

Концевая поверхность 13 соединяется с поверхностью 15, проходящей по существу в соответствии с толщиной концевой части 2, по существу перпендикулярно к концевой поверхности 13. Эта поверхность образует внутренний упор 15. Внутренний упор 15 образует свободный дальний конец концевой части 2 элемента 1 в разъединенном состоянии. Этот внутренний упор 15 соединяется изнутри с внутренней поверхностью 17, которая является по существу цилиндрической. Внутренний упор 15 называется внутренним упором с наружной резьбой.

Центральная поверхность 16 соединена с наружной контактной поверхностью 11 с помощью поверхности, которая проходит по существу вдоль части толщины концевой части 2. Эта поверхность образует наружный упор 18. Наружный упор 18 образует наружный заплечик концевой части 2 элемента 1. Наружный упор 18 называется наружным упором с наружной резьбой.

Предпочтительно по меньшей мере один из упоров, или внутренний упор 15, или наружный упор 18, имеет винтовую поверхность. В случае, если концевая часть 2 имеет одну винтовую поверхность, то эта винтовая поверхность выполнена на наружном упоре 18, как в случае с винтовой поверхностью 38 на фиг. 2.

На фиг. 2 винтовая поверхность 38 находится на некотором расстоянии от резьбы. Может быть определена осевая длина D1 для центральной поверхности 16, которая не содержит резьбу; в частности, это расстояние D1 составляет по меньшей мере 8 мм и, например, менее 24 мм. Это расстояние D1 соответствует минимальному осевому расстоянию вдоль оси XX между винтовой поверхностью 38 и по существу конической наружной поверхностью 12, содержащей резьбу.

Винтовая поверхность 38 образована с помощью оси винта, которая совпадает с осью вращения XX. Направление винтовой линии винтовой поверхности 38 соответствует направлению резьбы конической наружной поверхности 12. Винтовая поверхность 38 имеет угол наклона винтовой линии, который имеет позицию α (альфа). Резьба конической наружной поверхности 12 имеет угол профиля резьбы с позицией β (бета). Угол α наклона винтовой линии винтовой поверхности 38 в этом примере равен углу β профиля резьбы.

По определению винтовая поверхность 38 не является плоской. С другой точки зрения, винтовая поверхность 38 образует поверхность, положение которой изменяется вдоль осевого направления в зависимости от угловой части элемента 1 или рассматриваемого углового сектора.

На фиг. 2 наружный упор 18 соединен с наружной поверхностью 11 с помощью кольцевой фаски 20.

В варианте, показанном на фиг. 3, концевая часть 2 показана с двумя такими винтовыми поверхностями, так что внутренний упор 15 содержит винтовую поверхность 35, а наружный упор 18 содержит винтовую поверхность 38.

На фиг. 3 винтовая поверхность 35 также находится на некотором расстоянии от резьбы. Может быть определена осевая длина D2 концевой поверхности 13, которая не содержит резьбу, причем это расстояние D2, в частности, составляет по меньшей мере 8 мм, например, менее 24 мм. Это расстояние D2 соответствует минимальному осевому расстоянию вдоль оси XX между винтовой поверхностью 35 и по существу конической наружной поверхностью 12, содержащей резьбу. Это расстояние D2 также соответствует осевому расстоянию между свободным дальним концом концевой части 2 и резьбовой наружной поверхностью 12.

В вариантах осуществления на фиг. 2 и 3 каждая угловая часть винтовой поверхности 38 проходит в радиальном направлении, то есть перпендикулярно к оси вращения XX. Другими словами, профиль винтовой поверхности 38, если смотреть в продольном сечении, проходящем через ось вращения XX, может быть представлен в виде прямого отрезка, ориентированного в радиальном направлении. Ширина винтовой поверхности 38, таким образом, по существу равна расстоянию по радиусу наружного упора 18. Аналогичное рассуждение применяется к винтовой поверхности, относящейся к внутреннему упору 15.

В вариантах (не показаны) профиль винтовой поверхности 38 может быть прямым и иметь ненулевой наклон относительно радиального направления. В этом случае винтовая поверхность 38 имеет в целом коническую конструкцию. Ширина винтовой поверхности 38, таким образом, по существу больше, чем радиальная толщина наружного упора 18. В других вариантах профиль винтовой поверхности 38 может быть изогнутым, например, вогнутым или выпуклым. Радиальная ширина винтовой поверхности 38, таким образом, по существу больше, чем наружный упор 18.

В вариантах осуществления, показанных на фиг. 2 и 3, винтовые поверхности 35 и 38 проходят по всей окружности их соответствующих упоров, т.е. приблизительно на 360°. Углы α наклона винтовой линии винтовых поверхностей 35 и 38 по существу идентичны. В этом примере угол α наклона винтовой линии по существу равен углу β профиля резьбы конической наружной поверхности 12. Угол α наклона винтовой линии винтовой поверхности 38 находится в диапазоне, например, от 0,5 до 7°.

Наличие винтовых поверхностей 35 и 38 приводит к образованию кольцевого заплечика 36 или 39 соответственно на каждом из упоров 15 и 18. Два кольцевых заплечика могут быть по существу плоскими, причем каждый из них образует плоскость, содержащую ось XX. Они могут быть выполнены таким образом, чтобы находиться в одной и той же плоскости.

Наружный упор 18 концевой части 2, таким образом, содержит кольцевой заплечик 39. Кольцевой заплечик 39 проходит по осевому положению концевой части 2, которое идентично положению, по которому проходит винтовая поверхность 38. Когда винтовая поверхность 38 составляет 360°, кольцевой заплечик 39 соединяет два периферических конца винтовой поверхности 38 друг с другом.

На фиг. 5 показан детальный чертеж кольцевого заплечика 36 согласно варианту осуществления, показанному на фиг. 3. Два периферических конца винтовой поверхности 35 выровнены в осевом направлении, и таким образом кольцевой заплечик 36 демонстрирует нулевую круговую составляющую. В примере на фиг. 2 и 3 периферические концы винтовой поверхности 38 выровнены в осевом направлении, при этом кольцевой заплечик 39 имеет здесь нулевую круговую составляющую. В этих конструкциях кольцевой заплечик 39 образует плоскость, проходящую через ось XX. В частности, на фиг. 3 кольцевые заплечики 36 и 39 образованы в одной и той же плоскости.

На фиг. 6 кольцевой заплечик 36 имеет по существу плоскую поверхность. Плоскость плоской поверхности образует угол γ (гамма) с осью вращения XX. В вариантах осуществления на фиг. 2 и 3 плоскость соответствующей плоской поверхности кольцевых заплечиков 36 и 39 в этом случае по существу совпадает с осью вращения XX. Угол γ, таким образом, по существу равен нулю. Плоская поверхность кольцевых заплечиков 36 и 39 проходит по существу перпендикулярно к винтовым поверхностям 35 и 38, плюс/минус угол α наклона винтовой линии.

В примере, показанном на фиг. 2, кольцевой заплечик 39 соединен с обоими периферическими концами винтовой поверхности 38 с помощью острых краев или кромок. Это также имеет место на фиг. 3 для кольцевых заплечиков 36 и 39.

На фиг. 6, 7 и 8 показаны варианты винтовых поверхностей. Для того чтобы сделать эти варианты более разборчивыми, они показаны на внутреннем упоре 15. Ясно, что каждый из вариантов может быть также применен к варианту осуществления, в котором винтовая поверхность находится на наружном упоре 18, как показано на фиг. 9, 10 и 11. Эти варианты в основном отличаются от варианта осуществления, показанного на фиг. 3, тем, что винтовая поверхность 35 проходит по угловой части меньше чем 360°. Два периферических конца винтовой поверхности 35 не выровнены в осевом направлении. Кольцевой заплечик 36, соединяющий их, имеет ненулевую круговую составляющую. Кольцевой заплечик 36 проходит на несколько градусов по угловой части, например, от 1 до 15°.

В вариантах 6, 7 и 8 профиль поверхности кольцевого заплечика 36, если смотреть в продольном сечении, проходящем через ось вращения XX, может быть представлен в виде прямого отрезка, ориентированного в радиальном направлении. Как и в случае с винтовой поверхностью 35, в варианте профиль кольцевого заплечика 36 является прямым и имеет наклон относительно радиального направления. В других вариантах профиль поверхности кольцевого заплечика 36 может быть изогнутым, например, вогнутым или выпуклым.

В варианте, показанном на фиг. 6, кольцевой заплечик 36 содержит по существу плоскую поверхность. Плоскость плоской поверхности образует угол γ с осью вращения XX. В этом случае угол γ не равен нулю, а находится, например, в диапазоне от 0 до 75°. Как и в случае на фиг. 2, кольцевой заплечик 36 соединен с обоими периферическими концами винтовой поверхности 35 с помощью острых краев или кромок.

В варианте, показанном на фиг. 7, кольцевой заплечик 36 имеет два радиуса закругления, один из которых вогнутый, а другой выпуклый. Каждый радиус закругления имеет радиус кривизны, соответственно, с позициями R1 и R2. Соединения между кольцевым заплечиком 36 и винтовой поверхностью 35 не имеют острых краев или кромок. В варианте, который не показан, кольцевой заплечик 36 может не иметь плоскую поверхность, чтобы радиусы закругления соединялись друг с другом с помощью точки перегиба таким образом, чтобы кольцевой заплечик 36 образовывал по существу непрерывную связь между этими двумя периферическими концами винтовой поверхности 35. В этом случае радиусы кривизны R1 и R2 по существу равны. Радиусы кривизны R1 и R2 находятся в диапазоне, например, от 0,5 до 10 мм.

В варианте на фиг. 8 кольцевой заплечик 36 содержит две по существу плоские взаимно пересекающиеся поверхности. Первая плоскость 36' образует нулевой угол γ с осью вращения XX. В отличие от случая, показанного на фиг. 3, плоская поверхность соединена с одним из двух периферических концов винтовой поверхности 35 с помощью второй плоскости 36” в виде фаски, в этом случае по существу под углом 45°. При этом фаска предусматривается на стороне вогнутого соединения с винтовой поверхностью 35. Вместо этого или в дополнение, фаска может быть предусмотрена на стороне выпуклого соединения с винтовой поверхностью 35.

В других вариантах винтовая поверхность 35 проходит немного больше, чем на 360°, то есть на один поворот плюс несколько градусов, например, от 361 до 365°. Затем кольцевые концевые части винтовой поверхности 35 слегка накладываются в осевом направлении на отдельную угловую часть элемента 1. Затем кольцевой заплечик 36 формуют в виде вогнутости, соединяющей два периферических конца винтовой поверхности 35 друг с другом.

В варианте, показанном на фиг. 9, 10 и 11 (не показано), внутренний упор 15 не может иметь винтовую поверхность, несмотря на то, что внутренний упор снабжен одной винтовой поверхностью в одном из вариантов.

В других вариантах осуществления упор 15 содержит винтовую поверхность 35, которая проходит через угловую часть, которая значительно меньше 360°, например, меньше 270°, или более предпочтительно меньше 180° или меньше 90°.

В тех случаях, в которых винтовая поверхность проходит по угловой части значительно меньше 360°, тогда упор содержит указанную одну винтовую поверхность, один кольцевой заплечик и остальную угловую часть упора, которая затем образует поверхность в виде части кольца. Профиль поверхности в виде части кольца, если смотреть в продольном сечении, может быть плоским и параллельным в радиальном направлении, плоским и наклоненным относительно радиального направления или фактически изогнутым, например, выпуклым или вогнутым. Упор 18 последовательно по окружности содержит поверхность в виде части кольца, винтовую поверхность 38 и кольцевой заплечик 39. В этом случае кольцевой заплечик 39 соединяет периферический конец винтовой поверхности 38 с периферическим концом поверхности в виде части кольца.

В варианте на фиг. 12 упор 18 содержит по меньшей мере две винтовые поверхности 38. Как следствие, упор 18 содержит столько кольцевых заплечиков 39, сколько присутствует винтовых поверхностей 38. Упор 18 последовательно по окружности содержит первую винтовую поверхность 38’, первый кольцевой заплечик 39’, вторую винтовую поверхность 38” и второй кольцевой заплечик 39”. В примере, показанном на фиг. 12, внутренний упор 15 также имеет винтовую поверхность 35, и поэтому он представляет собой вариант с тремя винтовыми поверхностями.

Согласно настоящему изобретению присутствующие N винтовых поверхностей могут быть объединены с N плоскими поверхностями в виде части кольца. Упор к тому же содержит последовательность из N групп вдоль окружности, состоящих из винтовой поверхности, поверхности в виде кольца и кольцевого заплечика.

Сумма угловых частей, по которым проходят N винтовых поверхностей, находится в диапазоне, например, от 180 до 360°.

Каждая характеристика, вариант осуществления, вариант и комбинация, которые вытекают из вышеприведенного описания, в отношении упора 15 могут быть перенесены на упор 18, и наоборот. Кроме того, первая концевая часть 2 элемента 1 может содержать:

i) упор 15 на внутренней стороне в соответствии с одним из вышеописанных вариантов осуществления и упор на наружной стороне с хорошо известной конструкцией;

ii) упор 18 на наружной стороне в соответствии с одним из вышеописанных вариантов осуществления и упор на внутренней стороне с хорошо известной конструкцией;

iii) комбинацию упора 15 на внутренней стороне в соответствии с одним из вышеописанных вариантов осуществления и упора 18 на наружной стороне, причем упоры 15 и 18 являются аналогичными; или

iiii) комбинацию упора 15 на внутренней стороне в соответствии с одним из вышеописанных вариантов осуществления и упора 18 на наружной стороне в соответствии с одним из вышеописанных вариантов осуществления, причем упоры 15 и 18 имеют разные конструкции.

Кольцевые заплечики 36 или 39, соответственно, могут быть расположены в одной и той же угловой части элемента 1, как показано на фиг. 3, или быть смещены по отношению друг к другу.

Обратимся теперь к фиг. 1 и 4, представляющим два варианта осуществления концевой части 103 с внутренней резьбой элемента 101. Концевая часть 103 с внутренней резьбой на фиг. 4 соответствует и подходит по форме концевой части 2 с наружной резьбой элемента 1, показанного на фиг. 3. Поскольку формы соответствуют, по меньшей мере следует ожидать, что внутренний упор 15 и наружный упор 18 могут быть размещены в герметичном соединении на 360° с соответствующей поверхностью, содержащейся на концевой части 103 с внутренней резьбой, и что резьбовые части могут быть соединены вместе.

Концевая часть 103 с внутренней резьбой содержит по существу коническую внутреннюю поверхность 122, в которой предусмотрена внутренняя резьба. Концевая часть 103 также содержит концевую или дальнюю поверхность 126 и центральную или ближнюю поверхность 123. Резьба на внутренней конической поверхности 122 расположена в осевом направлении между концевой поверхностью 126 и центральной поверхностью 123. Концевая поверхность 126 и центральная поверхность 123 не содержат резьбу. Концевая поверхность 126 и центральная поверхность 123 имеют по существу цилиндрическую форму и соответствуют форме центральных поверхностей 16 и концевых поверхностей 13 концевой части 2 с наружной резьбой. Между этими соответствующими цилиндрическим частями предусматривается пространство с целью образования зоны обратного потока для смазки, нанесенной на резьбы; эта смазка могла быть нанесена в большем количестве, чем оставшееся промежуточное пространство, обеспечиваемое между резьбами при завершении свинчивания.

Концевая поверхность 126 имеет диаметр, который больше, чем у центральной поверхности 123. Резьба на внутренней конической поверхности 122 расположена в радиальном направлении между концевой поверхностью 126 и центральной поверхностью 123.

Во время соединения ось свинчивания соответствует оси вращения XX. Направление свинчивания устанавливается направлением комплементарных резьб наружной 12 и внутренней 122 конических поверхностей. Вариант осуществления, показанный на фиг. 3 и 4, содержит резьбу с обычным направлением свинчивания, т.е. концевые части 2, 103 имеют правые резьбы.

Центральная поверхность 123 и внутренняя поверхность 127, обе по существу цилиндрические, соединены друг с другом посредством поверхности, проходящей по существу вдоль части толщины концевой части 103. Эта поверхность образует упор 125. Внутренний упор 125 образует внутренний заплечик концевой части 103 элемента 101.

Концевая поверхность 126 и наружная поверхность 121, обе по существу цилиндрические и концентрические, соединены друг с другом посредством поверхности, проходящей по существу по толщине концевой части 103. Эта поверхность образует наружный упор 128. Наружный упор 128 образует свободный дальний конец или терминальный конец концевой части 103 элемента 101 в разъединенном состоянии.

На основании соответствующих радиальных положений внутренний упор 125 может быть назван внутренним упором с внутренней резьбой, тогда как наружный упор 128 может быть назван наружным упором с внутренней резьбой.

Внутренний упор 125 концевой части 103 элемента 101 соответствует внутреннему упору 15 концевой части 2 элемента 1. Форма упора 125 соответствует форме упора 15. Упор 15 и упор 125 расположены таким образом, чтобы войти в прижимное соприкосновение друг с другом в конце свинчивания, и таким образом, чтобы получить во всех точках внутреннего упора 15, обращенных к упору 125, достаточное контактное давление для обеспечения герметичности для текучих сред, по меньшей мере для жидкостей.

Наружный упор 128 концевой части 103 элемента 101 соответствует наружному упору 18 концевой части 2 элемента 1. Форма упора 128 соответствует форме упора 18. Упор 18 и упор 128 расположены таким образом, чтобы войти в прижимное соприкосновение друг с другом в конце свинчивания, и таким образом, чтобы получить во всех точках наружного упора 18, обращенных к упору 128, достаточное контактное давление для обеспечения герметичности для текучих сред, по меньшей мере для жидкостей.

В соединении, полученном, когда два элемента 1 и 101 соединены друг с другом посредством свинчивания, концевая часть 2 первого элемента 1 соответствует концевой части 103 второго элемента 101. N винтовых поверхности 35, 38 соответственно являются соответствующими элементами для N винтовых поверхностей с позициями 145, 148 соответственно, и N кольцевых заплечиков 36 или 39 соответственно являются соответствующими элементами для N кольцевых заплечиков 146, 149 соответственно, предусмотренных на концевой части 103.

На фиг. 4 винтовая поверхность 148 находится на расстоянии от резьбы. Концевая поверхность 126, которая не содержит резьбы, покрывает осевое расстояние D3 вдоль оси XX, причем расстояние D3 не обязательно равно осевому расстоянию D1. Это осевое расстояние D3 также соответствует расстоянию между свободным дальним концом концевой части 103 и внутренней резьбовой конической поверхностью 122. Это ненулевое осевое расстояние D3 составляет по меньшей мере 8 мм и, например, менее 24 мм.

Резьбы наружной 12 и внутренней 122 конических поверхностей являются комплементарными.

В данном случае резьба наружной 12 и внутренней 122 конических поверхностей имеют одну нитку резьбы. В одном из вариантов резьба состоит из нескольких ниток резьбы, например, двух, трех или четырех. Они известны как многозаходные резьбы. Резьбы имеют постоянный шаг резьбы.

Теперь будет описан процесс соединения двух элементов 1 и 101. В примере, показанном на фиг. 1 или фиг. 3 и 4, концевая часть 2 с наружной резьбой первого элемента 1 соединена с концевой частью 103 с внутренней резьбой второго элемента 101. Это эквивалентно соединению концевой части с наружной резьбой (например, 2) второго элемента 101 с концевой частью с внутренней резьбой (например, 103) первого элемента 1. Каждая из вышеупомянутых поверхностей первого элемента 1 может к тому же взаимодействовать с соответствующей поверхностью второго элемента 101. Во время операции разъединения, т.е. развинчивания, меняются местами следующие события и их порядок.

Перед соединением элементы 1 и 101 выравниваются друг с другом таким образом, чтобы их оси вращения XX совпадали, и часть 2 с наружной резьбой первого элемента 1 размещается напротив концевой части 103 с внутренней резьбой второго элемента 101.

В начале соединения:

- концевая часть 2 с наружной резьбой частично вставляется в концевую часть 103 с внутренней резьбой посредством поступательного движения вдоль оси вращения XX для сведения элементов 1, 101 друг с другом;

- с помощью свинчивающего движения резьба наружной конической поверхности 12 и резьба внутренней конической поверхности 122 вступают в зацепление друг с другом.

В конце свинчивания:

наружные поверхности 11 и 121 находятся по существу в продолжении друг друга в осевом направлении и сближаются друг с другом;

внутренние поверхности 17 и 127 находятся по существу в продолжении друг друга в осевом направлении и сближаются друг с другом;

упор 15 входит в соприкосновение с упором 125. Другими словами, внутренние упоры 15 и 125 входят в соприкосновение друг с другом;

упор 18 входит в соприкосновение с упором 128. Другими словами, наружные упоры 18 и 128 входят в соприкосновение друг с другом;

N винтовых поверхностей 35 входят в соприкосновение с N винтовыми поверхностями 145. Другими словами, винтовые поверхности 35 и 145 входят в соприкосновение попарно;

N винтовых поверхностей 38 входят в соприкосновение с N винтовыми поверхностями 148. Другими словами, винтовые поверхности 38 и 148 входят в соприкосновение попарно;

N кольцевых заплечиков 36 сближаются с N кольцевыми заплечиками 146. Другими словами, кольцевые заплечики 36 и 146 сближаются друг с другом попарно;

N кольцевых заплечиков 39 сближаются с кольцевыми N заплечиками 149. Другими словами, кольцевые заплечики 39 и 149 сближаются друг с другом попарно.

В конце затяжки:

наружные поверхности 11 и 121 образуют квазинепрерывную наружную поверхность, проходящую от одного элемента 1, 101 к другому;

внутренние поверхности 17 и 127 образуют квазинепрерывное наружное отверстие, проходящее от одного элемента 1, 101 к другому;

упор 15 находится в прижимном соприкосновении с упором 125, что означает, что может быть приложен большой крутящий момент докрепления;

упор 18 находится в прижимном соприкосновении с упором 128, что означает, что может быть приложен большой крутящий момент докрепления;

кольцевые заплечики 36 и 146 находятся в соприкосновении или почти в соприкосновении;

кольцевые заплечики 39 и 149 находятся в соприкосновении или почти в соприкосновении.

Упоры согласно настоящему изобретению, содержащие по меньшей мере одну винтовую поверхность, имеют большую активную поверхность, чем упоры, состоящие из поверхности в виде плоского кольца, перпендикулярного к оси вращения XX, как это известно из предшествующего уровня техники. Формирование винтовых поверхностей, например, путем механической обработки на плоских поверхностях трубчатого элемента подразумевает, что поверхность передачи нагрузки может быть увеличена. Радиальные размеры концевой части, такие как внутренние и наружные диаметры и толщина трубчатой стенки, остаются неизменными. Снижаются риски повреждений при использовании и сложности при операциях развинчивания.

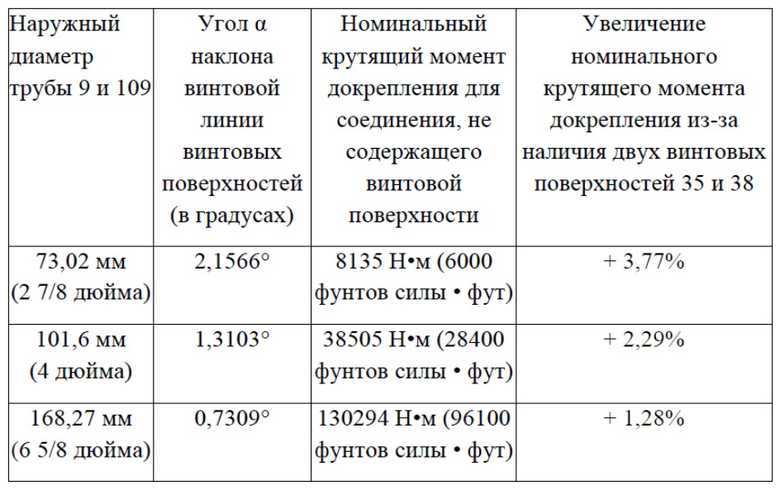

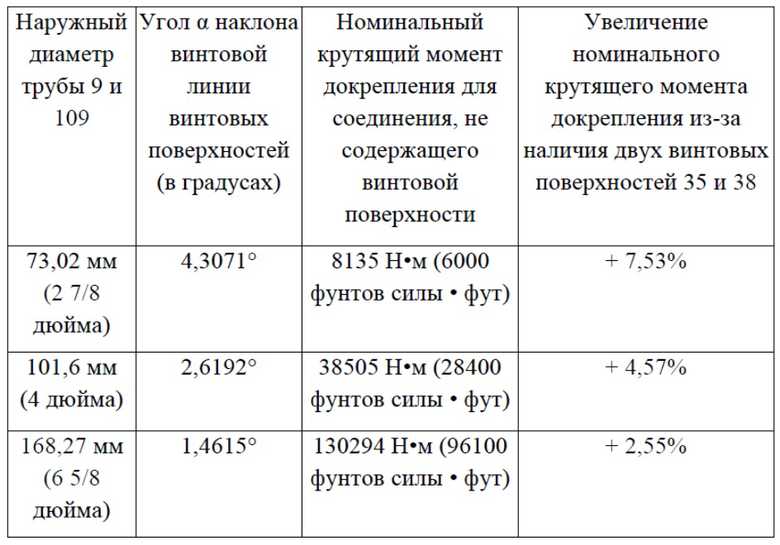

В качестве примера, для варианта осуществления в соответствии с фиг. 3 с винтовыми поверхностями, соответственно образованными на наружном упоре и внутреннем упоре, для соединения с однозаходной резьбой в резьбовой зоне были получены следующие результаты:

и следующие результаты с одной и той же конструкцией с двумя винтовыми поверхностями, но в этом случае, снабженными двухзаходной резьбой в резьбовой зоне:

Чем выше шаг резьбы, тем больше может быть угол наклона винтовой линии, и, как следствие, может быть получено положительное влияние на улучшение номинального крутящего момента докрепления.

Следует отметить, что предпочтительно увеличение в единицах измерения конечного крутящего момента докрепления больше при многозаходной резьбе. Поскольку шаг резьбы больше при наличии большего числа заходов резьбы, увеличение угла профиля резьбы означает, что может быть получено увеличение угла наклона винтовой линии.

Следует также отметить, что может быть получено еще одно важное преимущество по улучшению увеличения крутящего момента на малых диаметрах трубчатых элементов, часто расположенных в самой нижней части скважины на большом расстоянии от устья пробуренной скважины и на которых труднее генерировать большие крутящие моменты докрепления.

Расстояние, отделяющее кольцевые заплечики 39 и 149 на наружной стороне, видно снаружи соединения. Таким образом, это может представлять собой визуальный индикатор для операторов, контролирующих качество свинчивания.

Когда кольцевые заплечики 39 и 149, а в соответствующих случаях 36 и 146, входят в соприкосновение, противодействующая сила, препятствующая свинчиванию, резко возрастает. Кольцевые заплечики 36 и 146 или, соответственно 39 и 149, затем образуют кольцевые упоры для останова свинчивания. Крутящий момент, необходимый для продолжения свинчивания, резко возрастает. Это резкое увеличение легко обнаружить с помощью инструментов свинчивания, оборудованных динамометрическими датчиками. Свинчивание может быть остановлено до возникновения чрезмерного момента свинчивания. Останов свинчивания при обнаружении резкого увеличения крутящего момента может быть автоматизирован. Снижаются риски повреждения концевых частей, таких как 2 и 103, элементов 1, 101 соединения.

Изобретение не ограничивается вышеописанными примерами элементов и соединений, приведенными только в качестве примера, но оно охватывает любые и все варианты, которые специалист в данной области может предусматривать в контексте нижеприведенной формулы изобретения.

Изобретение относится к трубчатому элементу бурильной штанги. Трубчатый элемент содержит концевую часть, имеющую ось вращения и снабженную резьбой, проходящей вокруг оси вращения. Концевая часть выполнена с возможностью соединения посредством свинчивания с соответствующей концевой частью другого трубчатого элемента, снабженного комплементарной резьбой. Концевая часть содержит по меньшей мере один наружный упор, выполненный с возможностью контактировать с соответствующим наружным упором другого элемента при завершении свинчивания, и не содержащую резьбы поверхность. Указанный наружный упор содержит по меньшей мере одну винтовую поверхность, имеющую ось винтовой линии, которая совпадает с осью вращения. Не содержащая резьбы поверхность расположена между винтовой поверхностью и резьбой. Достигается технический результат - повышение номинального крутящего момента докрепления и обеспечение герметизации соединения при повторных операциях свинчивания-развинчивания. 3 н. и 11 з.п. ф-лы, 12 ил., 1 табл.

1. Трубчатый элемент (1; 101) бурильной штанги, содержащий концевую часть (2; 103), имеющую ось вращения (XX) и снабженную резьбой, проходящей вокруг оси вращения (XX), при этом концевая часть (2; 103) выполнена с возможностью соединения посредством свинчивания с соответствующей концевой частью (103; 2) другого трубчатого элемента (101), снабженной комплементарной резьбой, при этом концевая часть (2; 103) содержит по меньшей мере один наружный упор (18), расположенный таким образом, чтобы контактировать с соответствующим наружным упором (128) другого элемента (101) при завершении свинчивания, и не содержащую резьбы поверхность (16; 126), при этом указанный наружный упор (18) содержит по меньшей мере одну винтовую поверхность (38; 148), имеющую ось винтовой линии, которая совпадает с осью вращения (XX); и при этом не содержащая резьбы поверхность (16; 126) расположена между винтовой поверхностью (38; 148) и резьбой.

2. Элемент (1; 101) по предыдущему пункту, отличающийся тем, что резьба имеет такой угол (β) профиля резьбы, что винтовая поверхность (38; 148) имеет угол (α) наклона винтовой линии, который меньше или равен углу (β) профиля резьбы.

3. Элемент (1; 101) по любому из предыдущих пунктов, отличающийся тем, что угол (α) наклона винтовой линии находится в диапазоне от 0,5 до 7°.

4. Элемент (1; 101) по п. 1 или 2, отличающийся тем, что сумма угловых частей вокруг оси вращения (XX), вокруг которой проходит винтовая поверхность (38; 148), находится в диапазоне от 180 до 360°.

5. Элемент (1; 101) по п. 1, отличающийся тем, что концевая часть (2; 103) дополнительно содержит кольцевой заплечик (39; 149), соединенный по меньшей мере с одним из периферических концов указанной винтовой поверхности (38; 148).

6. Элемент (1; 101) по п. 5, отличающийся тем, что кольцевой заплечик (39; 149) содержит по меньшей мере одну по существу плоскую поверхность, плоскость которой образует с осью вращения (XX) угол (γ), находящийся в диапазоне от 0 до 75°.

7. Элемент (1; 101) по п. 5 или 6, отличающийся тем, что кольцевой заплечик (39; 149) содержит по меньшей мере одну по существу плоскую поверхность, плоскость которой параллельна оси вращения (XX) или совпадает с осью вращения (ХХ).

8. Элемент (1; 101) по п. 5 или 6, отличающийся тем, что кольцевой заплечик (39; 149) соединен с винтовой поверхностью (38; 148) с помощью радиуса закругления или наклонной плоскости.

9. Элемент (1; 101) по п. 8, отличающийся тем, что радиус закругления имеет радиус кривизны (R1; R2), находящийся в диапазоне от 0,5 до 10,0 мм.

10. Элемент (1; 101) по любому из пп. 1, 2, 5, 6, 9, отличающийся тем, что концевая часть (2; 103) содержит два упора (15, 18), внутренний упор и наружный упор, причем каждый из двух упоров (15, 18) содержит кольцевой заплечик (36, 39).

11. Элемент (1; 101) по любому из пп. 1, 2, 5, 6, 9, отличающийся тем, что концевая часть (2; 103) состоит из двух упоров (15, 18), внутреннего упора и наружного упора, причем только наружный упор (18) снабжен винтовой поверхностью.

12. Элемент (1; 101) по любому из пп. 1, 2, 5, 6, 9, отличающийся тем, что осевая длина не содержащей резьбы поверхности (16; 126) составляет по меньшей мере 8 мм.

13. Соединение, содержащее два элемента (1, 101) по любому из предыдущих пунктов, где наружный упор (149) одного из элементов (101) расположен на свободном дальнем конце его концевой части (103).

14. Соединение, содержащее две концевые части (2, 103) двух элементов (1, 101) по любому из предыдущих пунктов, где два элемента (1, 101) соединены друг с другом посредством свинчивания концевой части (2, 3) элемента (1) с соответствующей концевой частью (103, 2) другого элемента (101).

| Барабанный грохот | 1989 |

|

SU1645032A1 |

| Резьбовое соединение для обсадных труб | 1973 |

|

SU568380A3 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВАНИЯ РАЗЛИЧНЫХ ТЕЛ, ОСОБЕННО КОФЕЙНЫХ ЗЕРЕН И ДР. ТЕЛ, ИЛИ ИЗДЕЛИЙ АНАЛОГИЧНОЙ ФОРМЫ ПО ИХ ЦВЕТАМ | 1927 |

|

SU16941A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ регистрации осколков деления ядер элементов | 1974 |

|

SU516983A1 |

Авторы

Даты

2020-05-28—Публикация

2015-12-08—Подача