Изобретение относится к технике очистки дымовых газов от золовых частиц и может быть использовано на котлах тепловых электростанций.

Известен скруббер котельного агрегата, установленный перед дымососом и дымовой трубой для очистки продуктов сгорания от золы. Скруббер имеет подводящий и отводящий газоходы, рабочий участок для отделения и вывода золы из потока дымовых газов (Л.Н.Сидельковский, В.Н.Юренев. Парогенераторы промышленных предприятий. М.: Энергия, 1978, с.297; рис.26-5). Недостаток скруббера - большое газодинамическое сопротивление подводящего газохода, существенно увеличивающие тягодутьевые расходы (собственные нужды котла).

Известен подводящий газоход скруббера, содержащий входной щелевой участок с подом, перекрытием и боковыми стенами, имеющими внутреннюю и внешнюю поверхности, а также основной участок, подключенный к установленному в нижней части скруббера щелевому патрубку (Аэродинамический расчет котельных установок. Нормативный метод под ред. С.И.Мочана. Л., 1977, с.90). Недостаток подводящего газохода - его большое газодинамическое сопротивление при наличии значительного количества поворотов и изгибов основного участка.

Известен также подводящий газоход скруббера, содержащий входной щелевой участок с подом, перекрытием и боковыми стенами, имеющими внутреннюю и внешнюю поверхности, установленный в нижней части скруббера пылевой патрубок и соединяющий их основной участок (В.С.Соколов, Л.В.Деев. Устройство и обслуживание энергетического блока. М.: Высшая школа, 1985, с.103, рис.80). Недостаток устройства - повышенное газодинамическое сопротивление на входном участке.

Задача изобретения - снижение газодинамического сопротивления входного участка подводящего газохода.

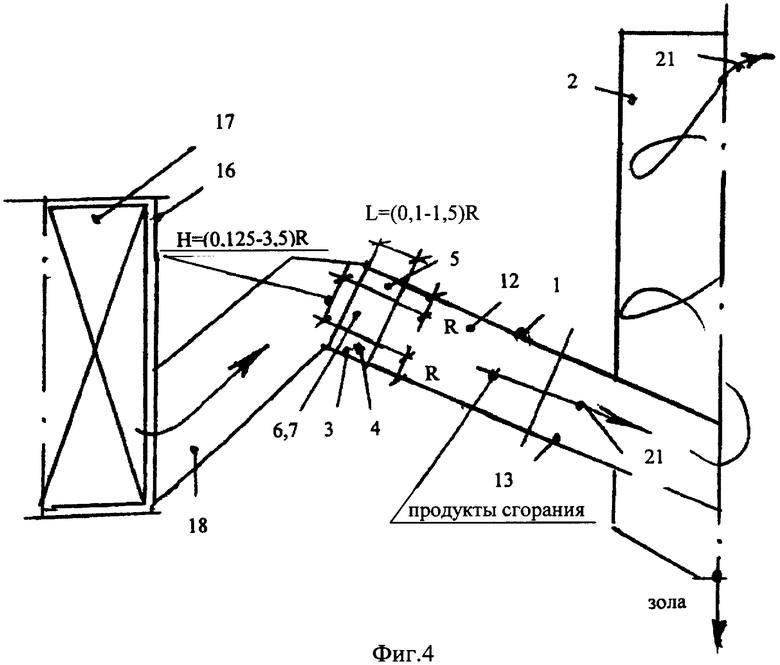

Для решения поставленной задачи подводящий газоход скруббера, содержащий входной щелевой участок, включающий под, перекрытие и боковые стены с внутренней и внешней поверхностями, и основной участок, подключенный к установленному в нижней части скруббера щелевому патрубку, согласно изобретению внутренние поверхности пода и перекрытия входного участка выполнены полуцилиндрическими с продольными осями внутри газохода, отстоящими друг от друга на расстоянии, равном высоте боковых стен H=(0,125-3,5)R, а длина входного участка равна L=(0,1-1,5)R, где R - радиус внутренних полуцилиндрических поверхностей пода и перекрытия, м.

Выполнением внутренней поверхности перекрытия и пода входного участка полуцилиндрической формы с продольными осями внутри газохода, отстоящими друг от друга на расстоянии, равном высоте боковых стен H=(0,125-3,5)R, а длины входного участка, равной L=(0,1-1,5)R, обеспечивается снижение газодинамического сопротивления входного участка и собственных нужд котла на привод дымососа. Любое отклонение от профиля и обозначенных размеров входного участка при прочих равных газодинамических условиях влечет рост его сопротивления и увеличивает затраты на привод дымососа.

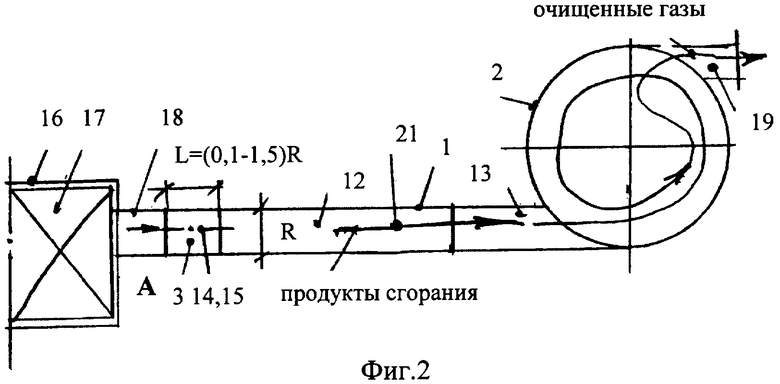

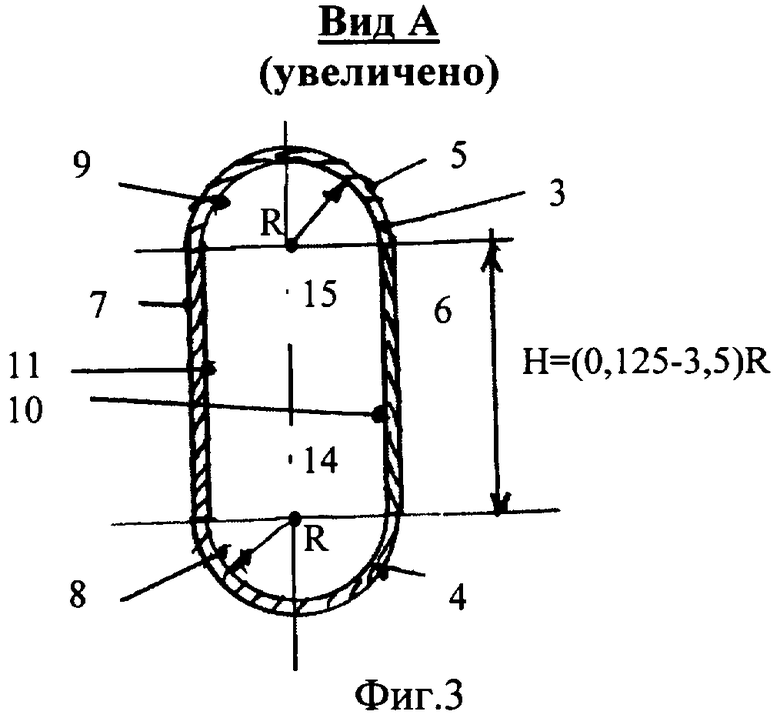

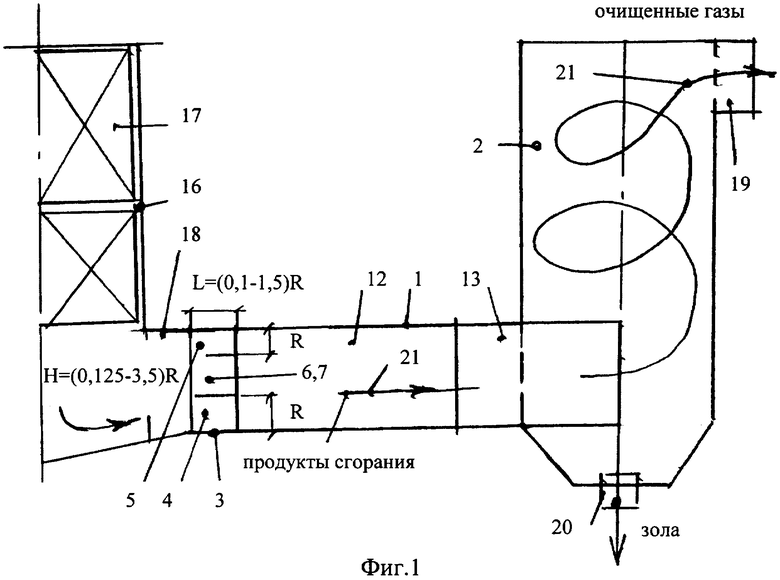

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема горизонтального подводящего газохода, подключенного на входе к газоходу котла, а на выходе - к патрубку скруббера, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.3 - увеличенный вид А на фиг.1 с внутренними размерами входного участка подводящего газохода; на фиг.4 - вариант компоновки подводящего газохода с нижним подводом газов от котла и верхним подключением к патрубку скруббера.

На фиг.1, 2, 3 представлен подводящий газоход 1 скруббера 2; газоход 1 содержит входной щелевой участок 3, включающий под 4, перекрытие 5 и боковые стены 6, 7 с внутренними поверхностями соответственно 8, 9 и 10, 11, и основной участок 12, подключенный к установленному в нижней части скруббера 2 щелевому патрубку 13. Внутренние поверхности 8 и 9 пода 4 и перекрытия 5 входного участка 3 имеют полуцилиндрическую форму с продольными осями 14, 15 внутри газохода 1, отстоящими друг от друга на расстоянии, равном высоте боковых стен 6, 7 H=(0,125-3,5)R, а длина входного участка 3 равна L=(0,1-1,5)R, где R - радиус внутренних полуцилиндрических поверхностей 8, 9 пода 4 и перекрытия 5, м. Входной участок 3 газохода 1 подключен к газоходу 16 котла с поверхностями нагрева 17 патрубком 18. Скруббер 2 имеет патрубки для отвода очищенных газов 19 к дымососу и дымовой трубе (на фиг.1, 2, 3 не показаны) и золы 20 в систему золоудаления.

Работа устройства на фиг.1, 2, 3 осуществляется путем ввода в газоход 1 продуктов сгорания 21, отводимых из газохода 16 котла с поверхностями нагрева 17 через патрубок 18, и последующей подачи в скруббер 2 через патрубок 13, смачивания газового потока 21 водой и инерционного отделения в скруббере золы с выводом ее через патрубок 20, а очищенных газов через патрубок 19. Система водяного орошения на фиг.1, 2, 3 не приводится. Очищенные газы дымососом отводятся в дымовую трубу (на фиг.1, 2, 3 это оборудование также не показано) и сбрасываются в атмосферу.

На фиг.4 представлен вариант с иной конфигурацией котлового газохода 18 перед входным участком 3 и патрубка 13 скруббера 2. Работа этого устройства аналогична работе устройства на фиг.1, 2, 3.

Возможны другие варианты компоновки газоходов 18, 1 и патрубка 13. Работа этих устройств будет аналогичной работе устройства на фиг.1, 2, 3.

Практическое использование подводящего газохода 1 скруббера 2 связано с котлом БК3-210-140Ф Челябинской ТЭЦ-2 и системой очистки от золы на фиг.1, 2, 3, на которых и произведено опробование щелевого участка входа 3. Так выявлено, что при выполнении внутренних поверхностей 8, 9 пода 4 и перекрытия 5 полуцилиндрическими с продольными осями 14, 15 внутри газохода 1, отстоящими друг от друга на расстоянии, равном высоте боковых стен 6, 7 H=(0,125-3,5)R, а длины входного участка, равной L=(0,1-1,5)R, обеспечиваются минимальные значения газодинамического сопротивления и затрат на привод дымососов. При этом абсолютные минимумы сопротивления и энергозатрат соответствуют "Н" и "L" внутри обозначенных диапазонов. Как только хотя бы один из этих параметров достигает граничных значений H=0,125R; H=3,5R; L=0,1R; L=1,5R, сопротивление и энергозатраты начинают увеличиваться на 1,5-2%. Как только параметры выходят из границ указанных диапазонов H<0,125R; H>3,5R; L<0,1R; L>1,5R, сопротивление и энергопотребление резко скачкообразно увеличиваются на 15-20%, что говорит об оптимальности заявленного технического решения. Внутренние поверхности 8, 9, 10, 11 пода 4, перекрытия 5 и боковых стен 6, 7 входного участка 3, как и внутренние поверхности основного участка 12 подводящего газохода 1 патрубка 13 и скруббера 2, выполнены из абразивостойкого материала со значительными толщиной и разницей в размерах между внутренними и внешними границами газохода 1. В связи с этим привязка газодинамических характеристик осуществлена конкретно к внутренним рабочим поверхностям газообтекания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗОЛОУЛОВИТЕЛЬ | 2006 |

|

RU2306485C1 |

| ТОПКА | 2006 |

|

RU2303194C1 |

| ОСАДИТЕЛЬНАЯ КАМЕРА (ВАРИАНТЫ) | 2011 |

|

RU2462663C1 |

| ЗОЛОУЛОВИТЕЛЬ ОСАДИТЕЛЬНОГО ТИПА | 2008 |

|

RU2373460C1 |

| Призматическая осадительная камера | 2015 |

|

RU2609268C1 |

| Котел и способ его работы | 2016 |

|

RU2635947C2 |

| СПОСОБ ЭВАКУАЦИИ ДИСПЕРСНОЙ ПОЛИФРАКЦИОННОЙ ЗОЛОГАЗОВОЙ СМЕСИ ИЗ ТОПКИ КОТЛА В АТМОСФЕРУ | 2008 |

|

RU2380616C1 |

| КОТЕЛ | 2012 |

|

RU2515568C1 |

| УСТАНОВКА КОМБИНИРОВАННОГО НАГРЕВА ЖИДКОГО ТЕПЛОНОСИТЕЛЯ | 2015 |

|

RU2597717C1 |

| КОТЕЛ | 2006 |

|

RU2315234C1 |

Устройство относится к технике очистки дымовых газов от золовых частиц и может быть использовано на котлах тепловых электростанций. Подводящий газоход скруббера содержит входной щелевой участок, включающий под, перекрытие и боковые стены с внутренней и внешней поверхностями, и основной участок, подключенный к установленному в нижней части скруббера щелевому патрубку. Особенностью газохода является выполнение внутренних поверхностей пода и перекрытия входного участка полуцилиндрическими с продольными осями внутри газохода, отстоящими друг от друга на расстоянии, равном высоте боковых стен (0,125-3,5)R, и длины входного участка, равной (0,1-1,5)R, где R - радиус внутренних полуцилиндрических поверхностей пода и перекрытия, м. Изобретение позволяет снизить газодинамическое сопротивление входного участка подводящего газохода. 4 ил.

Подводящий газоход скруббера, содержащий входной щелевой участок, включающий под, перекрытие и боковые стены с внутренней и внешней поверхностями, и основной участок, подключенный к установленному в нижней части скруббера щелевому патрубку, отличающийся тем, что внутренние поверхности пода и перекрытия входного участка выполнены полуцилиндрическими с продольными осями внутри газохода, отстоящими друг от друга на расстоянии, равном высоте боковых стен (0,125-3,5)R, а длина входного участка равна (0,1-1,5)R, где R - радиус внутренних полуцилиндрических поверхностей пода и перекрытия, м.

| СОКОЛОВ В.В | |||

| и др | |||

| Устройство и обслуживание энергетического блока | |||

| - М.: Высшая школа, 1985, с.103, р.80 | |||

| ДЫМОХОД ДЛЯ ОТВОДА ОТРАБОТАННЫХ ГАЗОВ ОТ ТОПОЧНОГО ПРОСТРАНСТВА | 1991 |

|

RU2089788C1 |

| Соединительный газоход котельного агрегата | 1981 |

|

SU979790A1 |

| Отводящий газоход | 1976 |

|

SU900074A1 |

| Разъемное соединение деталей | 1984 |

|

SU1180568A1 |

| DE 87015434 A, 23.04.1987. | |||

Авторы

Даты

2007-09-20—Публикация

2006-06-05—Подача