(54) СОЕДИНИТЕЛЬНЫЙ ГАЗОХОД КОТЕЛЬНОГО АГРЕГАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Отводящий газоход | 1976 |

|

SU900074A1 |

| ПОДВОДЯЩИЙ ГАЗОХОД СКРУББЕРА | 2006 |

|

RU2306486C1 |

| ВОДОТРУБНЫЙ КОТЕЛ | 1997 |

|

RU2122677C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2014 |

|

RU2566466C1 |

| ВИХРЕВАЯ ТОПКА | 2005 |

|

RU2298132C1 |

| СКРУББЕР-КАПЛЕУЛОВИТЕЛЬ | 2007 |

|

RU2379092C2 |

| Устройство возврата уноса | 1985 |

|

SU1392310A1 |

| КОНВЕКТИВНЫЙ БЛОК ВОДОГРЕЙНОГО КОТЛА | 2014 |

|

RU2566465C1 |

| ЗОЛОУЛОВИТЕЛЬ ОСАДИТЕЛЬНОГО ТИПА | 2008 |

|

RU2373460C1 |

| Аппарат для охлаждения запыленных газов | 1980 |

|

SU911117A1 |

1

Изобретение относится к теплоэнергетике и может быть использовано во всех отраслях народного хозяйства для соединения газоходов для транспортировки потоков газа с содержащимися в них твердыми частицами или каплями жидкости в местах их поворотов

Известны котельные агрегаты, работающие на твердых топливах с абразивной золой, в которых соединительный газоход в месте поворота имеет подводящий и отводящий участки и соединительную с про.межуточным бункером камеру для улавливания и отвода золы 1.

В известном соединительном газоходе улавливается -и отводится лишь незначительная часть твердых частиц, содержащихся в потоке газа. Это происходит из-за большого радиуса поворота потока. В результате большая часть твердых частиц меняет направление движения вместе с потоком газа и уносится в отводящий участок соединительного газохода. Установка бункера для отвода золы у внешней части поворачиваемого потока приводит к образованию вихря над бункером и захвату выпадающей из потока золы (вторичный унос). Поворот газового потока, содержащего частицы абразивной золы, приводит к интенсивному износу элементов поворота, а унос золы в отводящий участок газохода - к износу расположенных далее поверхностей нагрева, ограждающих конструкций и загрязнению окружающей среды.

Кроме того, известный соединительный газоход приводит к значительной неравномерности поля скоростей в отводящем участ, Q ке газохода, что приводит к неравномерному золовому износу и ухудшению теплообмена в поверхностях, расположенных после поворота.

Целью изобретения является повышение надежности и экономичности работы котельного агрегата, а также уменьшение выбросов золы в атмосферу.

Указанная цель достигается тем, что в соединительном газоходе котельного агрегата, содержащем подводящий участок, соединительную камеру с бункером для улавли20вания и отвода золы, отводящий участок, последний снабжен оголовком, размещенным в подводящем участке и выполненным по крайней мере с одним щелевым каналом, причем торец оголовка расположен перпендикулярно движению потока отходящих газов и открыт со стороны, противоположной движению газов в подводящем участке.

Кроме того, оголовок со щелевыми отводами выполнен съемным.

Исследования показали, что наилучшие результаты по удалению твердых частиц достигаются при суммарной площади щелевых отводов оголовка равной половине сечения подводящего участка газохода.

На входе в щелевые отводы поток ускоряется примерно вдвое и соверщает поворот на 180° На кромке отвода. Газоход может быть выполнен с несколькими каналами для отвода газов, уменьщает радиус поворота потока и неравномерность поля скоростей газов в отводящем газоходе. При этом частицы золы не успевают изменить направление движения и выпадают в бункер, а уменьшение радиуса поворота потока благодаря наличию нескольких щелей предотвращает возникновение вихря и вторичный унос золы из бункера.

Кроме того, с целью снижения эолового износа оголовка отводящих и подводящих каналов, они выполняются из материалов повышенной эрозионной стойкости или их поверхность покрывается слоем материала, устойчивого к эрозии.

В отличие от известного газохода, оголовок отвода газов может быть выполнен съемным, что уменьшает время ремонта.

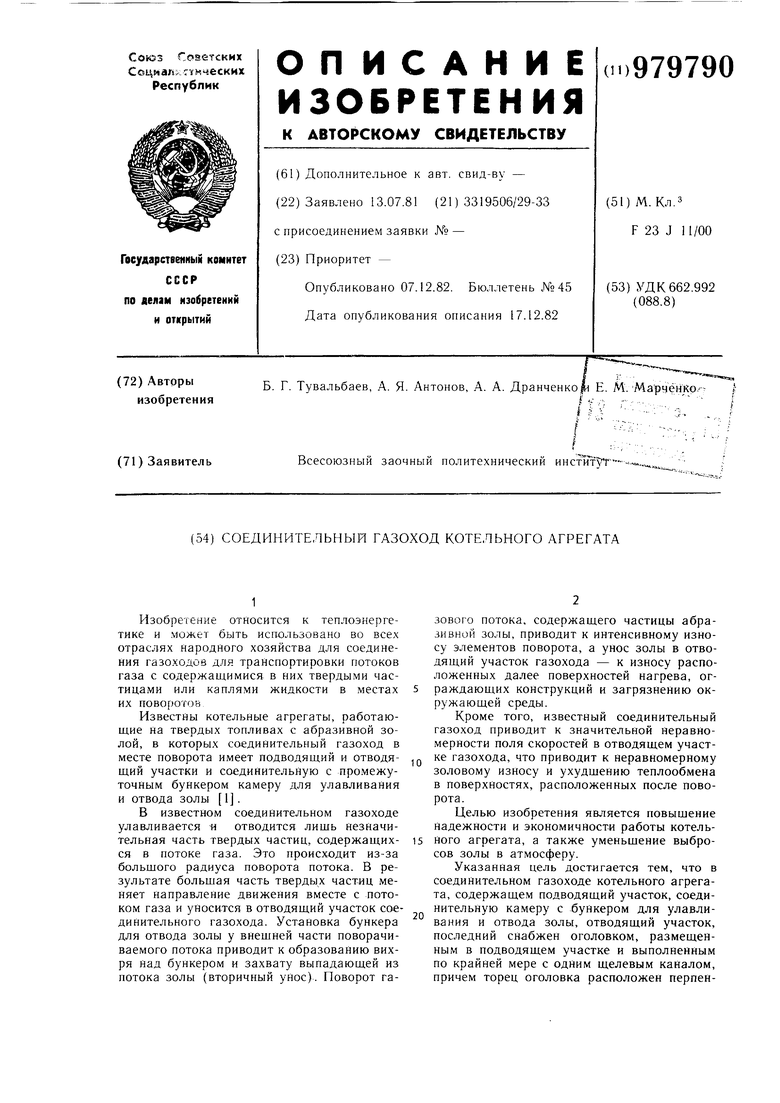

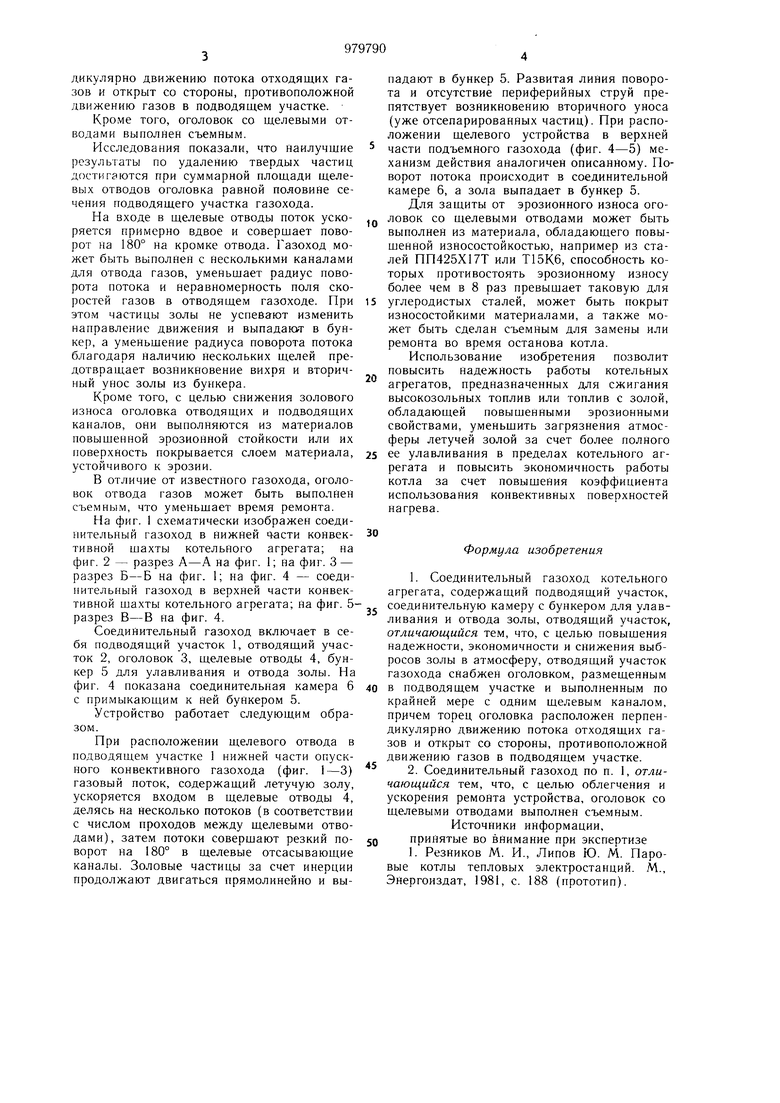

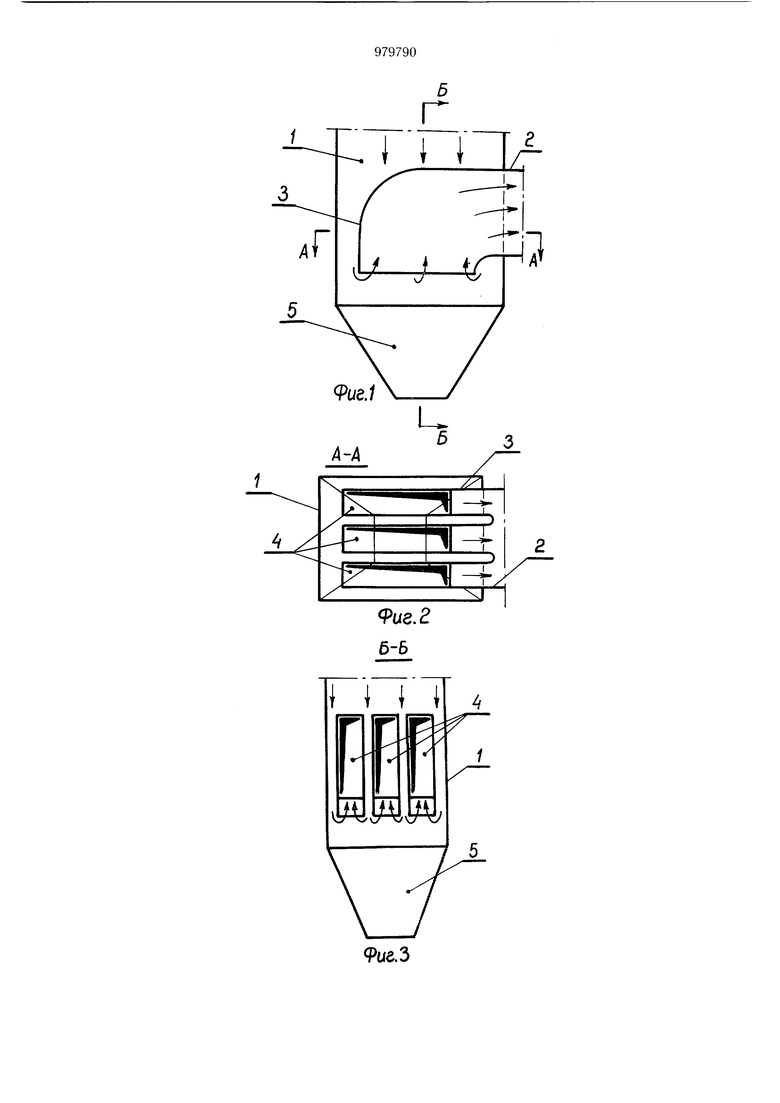

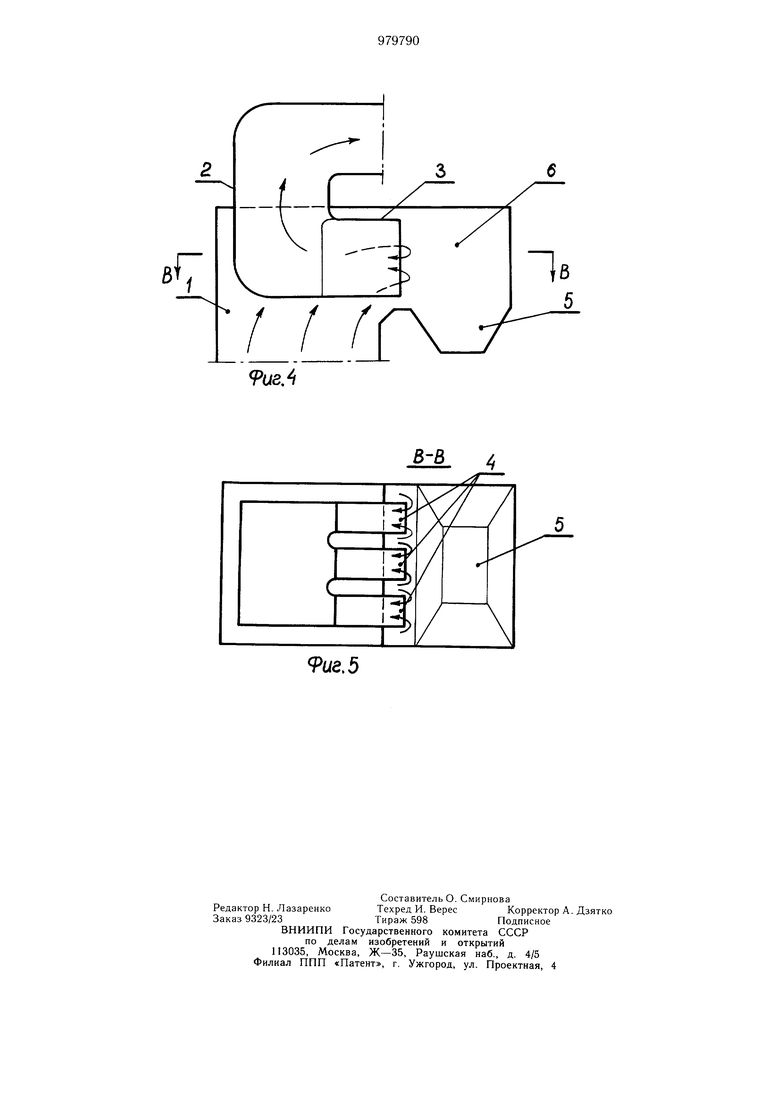

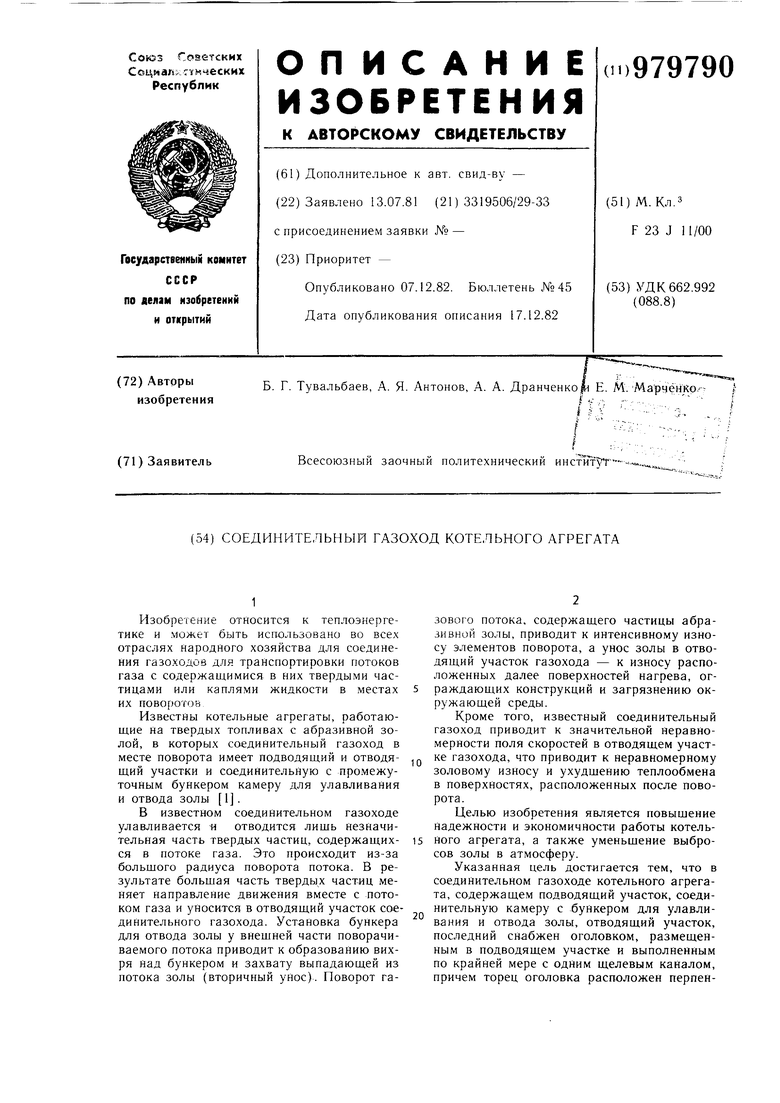

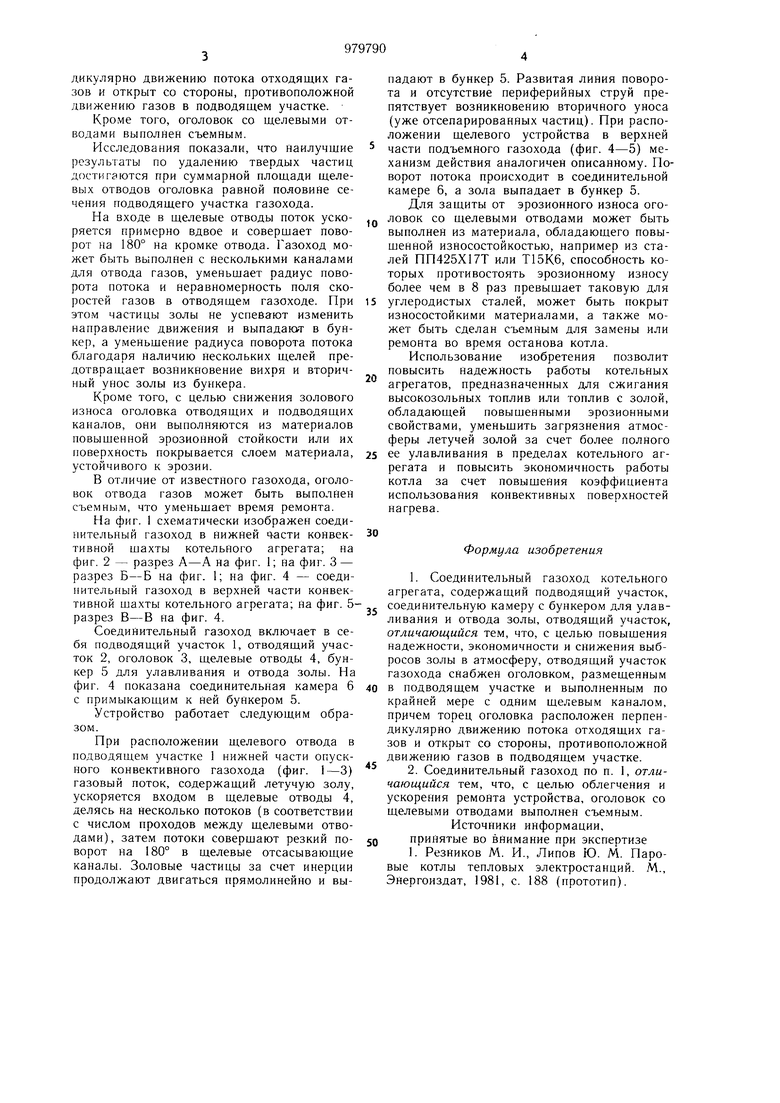

На фиг. 1 схематически изображен соединительный газоход в нижней ч-асти конвективной щахты котельного агрегата; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - соединительный газоход в верхней части конвективной шахты котельного агрегата; на фиг. 5разрез В-В на фиг. 4.

Соединительный газоход включает в себя подводящий участок 1, отводящий участок 2, оголовок 3, щелевые отводы 4, бункер 5 для улавливания и отвода золы. На фиг. 4 показана соединительная камера 6 с примыкающим к ней бункером 5.

Устройство работает следующим образом.

При расположении щелевого отвода в подводящем участке 1 нижней части опускного конвективного газохода (фиг. 1-3) газовый поток, содержащий летучую золу, ускоряется входом в щелевые отводы 4, делясь На несколько потоков (в соответствии с числом проходов между щелевыми отводами), затем потоки соверщают резкий поворот На 180° в щелевые отсасывающие каналы. Золовые частицы за счет инерции продолжают двигаться прямолинейно и выпадают в бункер 5. Развитая линия поворота и отсутствие периферийных струй препятствует возникновению вторичного уноса (уже отсепарированных частиц). При расположении щелевого устройства в верхней

части подъемного газохода (фиг. 4-5) механизм действия аналогичен описанному. Поворот потока происходит в соединительной камере 6, а зола выпадает в бункер 5. Для защиты от эрозионного износа оголовок со щелевыми отводами может быть выполнен из материала, обладающего повышенной износостойкостью, например из сталей ПП425Х17Т или Т15К6, способность которых противостоять эрозионному износу более чем в 8 раз превышает таковую для

углеродистых сталей, может быть покрыт износостойкими материалами, а также может быть сделан съемным для замены или ремонта во время останова котла.

Использование изобретения позволит повысить надежность работы котельных агрегатов, предназначенных для сжигания Бысокозольных топлив или топлив с золой, обладающей повышенными эрозионными свойствами, уменьшить загрязнения атмосферы летучей золой за счет более полного

ее улавливания в пределах котельного агрегата и повысить экономичность работы котла за счет повыщения коэффициента использования конвективных поверхностей нагрева.

Формула изобретения

соединительную камеру с бункером для улавливания и отвода золы, отводящий участок, отличаюш,ийся тем, что, с целью повыщения надежности, экономичности и снижения выбросов золы в атдмосферу, отводящий участок газохода снабжен оголовком, размещенным

в подводящем участке и выполненным по крайней мере с одним щелевым каналом, причем торец оголовка расположен перпендикулярно движению потока отходящих газов и открыт со стороны, противоположной движению газов в подводящем участке.

принятые во внимание при экспертизе

б

Г

2

I I i

Г

4

/

9ue.5

Авторы

Даты

1982-12-07—Публикация

1981-07-13—Подача