Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26В 17/10, 1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру с опорной решеткой, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

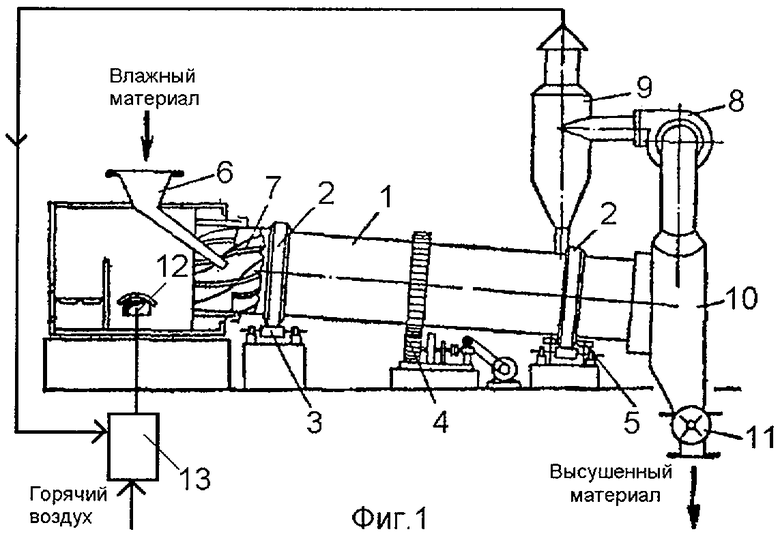

Это достигается тем, что в сушилке барабанной, содержащей загрузочное устройство влажного материала с питателем, сушильную камеру, топку со смесительной камерой, вентилятор, корпус сушильной камеры выполнен в виде цилиндрического барабана, установленного с наклоном к горизонту и опирающегося с помощью бандажей на ролики, причем барабан приводится во вращение электродвигателем, а положение его в осевом направлении фиксируется роликами, причем материал подается в барабан питателем, предварительно перемешиваясь лопастями приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль всей длины барабана, высушенный материал удаляется через разгрузочное устройство, а отработанный сушильный агент отводится через систему пылеочистки, содержащую циклон, при этом барабан установлен с наклоном к горизонту, равным 1/15...1/50, и приводится во вращение электродвигателем через зубчатую передачу и редуктор, а система пылеочистки включает акустическую установку, а в выхлопной трубе циклона предусмотрена задвижка для регулировки тяги вентилятора.

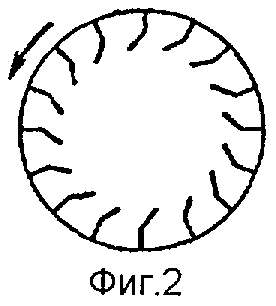

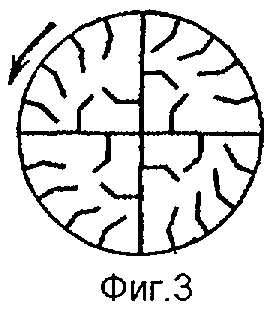

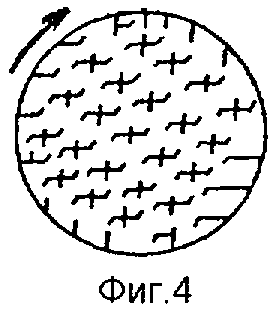

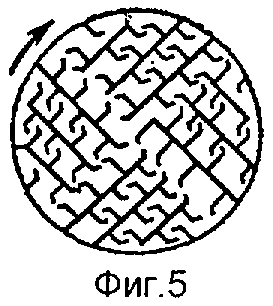

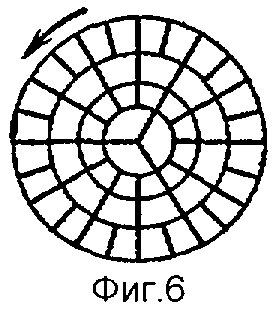

На фиг.1 показан общий вид барабанной сушилки, на фиг.2-фиг.5 - варианты выполнения внутренней насадки.

Барабанная сушилка (фиг.1) содержит цилиндрический барабан 1, установленный с небольшим наклоном к горизонту (1/15...1/50) и опирающийся с помощью бандажей 2 на ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5...8 мин-1, а положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана.

Внутренняя насадка (фиг.2-фиг.6) обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом - топочными газами, поступающими по воздуховоду 12 через смесительную камеру 13, связанную с выходом системы пылеочистки (на чертеже не показано). Чтобы избежать усиленного уноса пыли с агентом, последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2...3 м/сек. Перед выбросом в атмосферу отработанный сушильный агент очищается от пыли в циклоне 9. На концах барабана часто устанавливают уплотнительные устройства (например, лабиринтные), затрудняющие утечку сушильного агента.

Высушенный материал удаляется из камеры 10 через разгрузочное устройство 11, с помощью которого герметизируется камера 10 и предотвращается поступление в нее воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором 8.

Устройство внутренней насадки (фиг.2-фиг.6) барабана зависит от размера кусков и свойств высушиваемого материала.

Подъемно-лопастная насадка (фиг.2) используется для сушки крупнокусковых и склонных к налипанию материалов. Она выполнена в виде закрепленных с внутренней стороны барабана желобков, направленных вдоль образующей барабана, сечение которых представляет собой уголок с углом при вершине, лежащем в диапазоне от 100° до 150°.

Секторная насадка (фиг.3) используется для малосыпучих и крупнокусковых материалов с большой плотностью. Она выполнена в виде закрепленных с внутренней стороны барабана и направленных вдоль образующей барабана желобков, сечение которых представляет собой уголок с углом при вершине, лежащем в диапазоне от 100° до 150°. Поперечное сечение барабана поделено двумя взаимно перпендикулярными пластинами на четыре равные зоны с такими же уголками с углом при вершине, лежащем в диапазоне от 100° до 150°.

Для мелкокусковых, сильно сыпучих материалов широко применяются распределительные насадки (фиг.4, 5).

Сушка тонкоизмельченных, пылящих материалов производится в барабанах, имеющих перевалочную насадку (фиг.6) с закрытыми ячейками.

Возможно использование комбинированных насадок, например подъемно-лопастной (в передней части аппарата) и распределительной.

Отработанный сушильный агент отводится в систему пылеочистки (на чертеже не показано), которая состоит из акустической установки (на чертеже не показано), оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м, время озвучивания 1,5...2 с, и циклона 9 с отсасывающим вентилятором (на чертеже не показано).

Барабанная сушилка работает следующим образом.

Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5...8 мин-1, а положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана.

Сушильный агент и материал особенно часто движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать усиленного уноса пыли с сушильным агентом последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2...3 м/сек. Перед выбросом в атмосферу отработанный сушильный агент очищается от пыли в циклоне 9. На концах барабана часто устанавливают уплотнительные устройства (например, лабиринтные), затрудняющие утечку сушильного агента.

У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца или кольца, образованного кольцеобразно расположенными поворотными лопатками (в виде жалюзи). Назначение этого кольца - поддерживать определенную степень заполнения барабана материалом; как правило, степень заполнения не превышает 20%. Время пребывания обычно регулируется скоростью вращения барабана и реже - изменением угла его наклона. Высушенный материал удаляется из камеры 10 через разгрузочное устройство 11, с помощью которого герметизируется камера 10 и предотвращается поступление в нее воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором 8.

Устройство внутренней насадки (фиг.2-фиг.6) барабана зависит от размера кусков и свойств высушиваемого материала.

Подъемно-лопастная насадка (фиг.2) используется для сушки крупнокусковых и склонных к налипанию материалов, а секторная насадка (фиг.3) - для малосыпучих и крупнокусковых материалов с большой плотностью. Для мелкокусковых, сильно сыпучих материалов широко применяются распределительные насадки (фиг.4, 5). Сушка тонкоизмельченных, пылящих материалов производится в барабанах, имеющих перевалочную насадку (фиг.6) с закрытыми ячейками. Возможно использование комбинированных насадок, например подъемно-лопастной (в передней части аппарата) и распределительной.

Микропроцессор соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков (на чертеже не показано), установленных в элементах сушилки, и с исполнительными органами (на чертеже не показано), регулирующими параметры всех элементов сушилки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов сушилки.

Сушильный агент (топочные газы) вместе с мелкими частицами продукта попадает в акустическую установку, параметры звуковых колебаний которой настраиваются от блока управления. В акустической установке происходит отделение от сушильного агента пылевых частиц, так как под действием звукового поля и связанных с ним колебательных процессов, происходящих в среде сушильного агента, пылевые частицы слипаются, то есть коагулируют, образуя крупные агрегаты, что значительно облегчает последующую очистку сушильного агента в газоочистных аппаратах. На взвешенные частицы при воздействии акустических колебаний действуют следующие основные факторы: совместное колебание частиц и газовой среды, динамические силы между соседними частицами. Крупные частицы оседают вниз либо в акустической установке, либо поступают в полость, связанную с инерционным пылеотделителем.

Оптимальными параметрами для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке сушильного агента не менее 2 г/м, время озвучивания 1,5...2 с. Эти параметры обусловлены тем, что в зависимости от их величины взвешенная частица либо участвует в колебаниях среды (полностью или частично), либо не участвует, так как на частицу и среду действуют силы Стокса. Более того, при пропускании звуковых волн через объем газа, находящегося в некотором замкнутом сосуде, в последнем устанавливаются стоячие звуковые волны с образованием узлов (скорость колебаний равна нулю) и пучностей, в которых амплитуда колебаний скорости максимальна. Частота колебательного процесса, равная 900 Гц, создает для концентрации пыли в потоке теплоносителя, равной не менее 2 г/м3, такую амплитуду звуковой волны, при которой амплитуда скорости частицы, определяемая отношением интенсивности звука (уровень звукового давления 140 дБ и более) к скорости звука в среде, будет находиться в области пучности стоячих звуковых волн в заданном замкнутом сосуде (акустической установке), что и определяет в конечном счете интенсивность акустической коагуляции, то есть скорость образования крупных частиц. Время озвучивания 1,5...2 с назначается из условия образования пучности стоячих звуковых волн в заданном замкнутом сосуде. Если время озвучивания будет за пределами диапазона 1,5...2 с, то это приведет к образованию узлов в стоячих волнах (скорость колебаний равна нулю) и как следствие к ослаблению эффекта акустической коагуляции.

Предложенная сушилка успешно применяется для высушивания при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных солей, фосфоритов и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕТЛЕВАЯ СУШИЛКА | 2006 |

|

RU2306505C1 |

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| МНОГОЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2314471C1 |

| МНОГОКАМЕРНАЯ СУШИЛКА | 2006 |

|

RU2303757C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2305239C1 |

| ТУННЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306503C1 |

| КАМЕРНАЯ СУШИЛКА | 2006 |

|

RU2305236C1 |

| СУШИЛКА С ДВИЖУЩИМИСЯ ЕМКОСТЯМИ | 2006 |

|

RU2303756C1 |

| СУШИЛЬНАЯ УСТАНОВКА С АППАРАТОМ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2006 |

|

RU2326317C1 |

| СУШИЛКА ВИБРОКИПЯЩЕГО СЛОЯ | 2006 |

|

RU2334185C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Сушилка барабанная содержит загрузочное устройство влажного материала с питателем, сушильную камеру, топку со смесительной камерой, вентилятор, корпус сушильной камеры выполнен в виде цилиндрического барабана, установленного с наклоном к горизонту и опирающегося с помощью бандажей на ролики, причем барабан приводится во вращение электродвигателем, а положение его в осевом направлении фиксируется роликами, причем материал подается в барабан питателем, предварительно перемешиваясь лопастями приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль всей длины барабана, высушенный материал удаляется через разгрузочное устройство, а отработанный сушильный агент отводится через систему пылеочистки, содержащую циклон, при этом барабан установлен с наклоном к горизонту, равным 1/15...1/50, и приводится во вращение электродвигателем через зубчатую передачу и редуктор, а система пылеочистки включает акустическую установку, а в выхлопной трубе циклона предусмотрена задвижка для регулировки тяги вентилятора. Технический результат - повышение производительности сушки. 4 з.п. ф-лы, 6 ил.

| ЛЫКОВ М.В | |||

| Сушка в химической промышленности | |||

| - М.: Химия, 1970, с.186-190 | |||

| Сушилка непрерывного действия для пиломатериалов | 1980 |

|

SU951039A1 |

| Установка для сушки пиломатериалов | 1976 |

|

SU623075A1 |

| Сушилка для пиломатериалов | 1974 |

|

SU527574A1 |

Авторы

Даты

2007-09-20—Публикация

2006-04-19—Подача