Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26В 17/10,1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру, калорифер, вентилятор и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в пневматической сушилке, содержащей загрузочный бункер влажного материала со шнековым питателем, сушильную камеру, калорифер, вентилятор и систему очистки отработанного воздуха, на входе электрокалорифера установлена камера смешения, а сушильная камера выполнена в виде пневмотрубы, на выходе которой установлена акустическая установка для улавливания пыли, соединенная с циклоном и рукавным фильтром, причем вентилятор установлен на выходе из фильтра, а устройство для выгрузки соединено с бункером циклона.

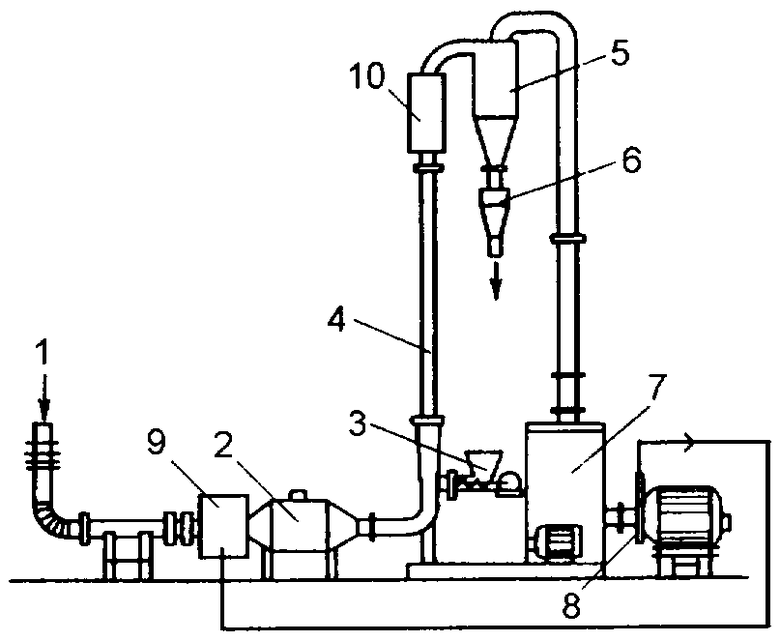

На чертеже показана схема пневматической сушилки.

Пневматическая сушилка содержит систему подачи свежего воздуха 1, электрокалорифер 2, на входе которого установлена камера смешения 9, загрузочный бункер влажного материала со шнековым питателем 3, сушильную камеру в виде пневмотрубы 4, на выходе которой установлена акустическая установка 10 для улавливания пыли, соединенная с циклоном 5 и рукавным фильтром 7. Вентилятор 8 установлен на выходе из фильтра 7, а устройство для выгрузки 6 соединено с бункером циклона 5. Оптимальными параметрами для звуковой обработки в акустической установке среднедисперсной пыли с концентрацией ее в воздушном потоке не менее 2 г/м являются уровень звукового давления в диапазоне 140...150 дБ, частота колебательного процесса в диапазоне 800...1000 Гц, время озвучивания в диапазоне 1,5...2 с.

Пневмотруба 4 может быть выполнена переменного сечения (на чертеже не показано) таким образом, чтобы скорость потока и время пребывания материала на каждом участке были различны. Пневмотруба 4 может быть выполнена из двух соосно расположенных труб, в которых влажный материал предварительно просушивается при движении по внешней трубе вверх, после чего направляется во внутреннюю трубу с винтовой вставкой, где в турбулентном потоке удаляется остаточная влага. Такой вариант пневмосушилки дает возможность достигать более низкого влагосодержания материала и интенсифицировать процесс теплообмена.

Пневматическая сушилка работает следующим образом.

Влажный материал из загрузочного бункера шнековым (или другой конструкции) питателем 3 непрерывно подается в сушильную камеру в виде пневмотрубы 4. Нагретый воздух в смеси с отработанным воздухом из смесительной камеры 9 подается с помощью вентилятора 8 в электрокалорифер 2, а из него в сушильную камеру. Разгрузка высушенного продукта производится через устройство для выгрузки 6, соединенное с бункером циклона 5. Отработавший запыленный воздух подвергается предварительной акустической обработке в акустической установке 10 для улавливания пыли. Сушильный агент (теплоноситель - нагретый воздух или топочные газы) вместе с мелкими частицами продукта попадает в акустическую установку, параметры звуковых колебаний которой настраиваются от блока управления. В акустической установке происходит отделение от теплоносителя пылевых частиц, так как под действием звукового поля и связанных с ним колебательных процессов, происходящих в среде отработанного теплоносителя, пылевые частицы слипаются, то есть коагулируют, образуя крупные агрегаты, что значительно облегчает последующую очистку теплоносителя в газоочистных аппаратах. На взвешенные частицы при воздействии акустических колебаний действуют следующие основные факторы: совместное колебание частиц и газовой среды, динамические силы между соседними частицами. Крупные частицы оседают вниз либо в акустической установке, либо поступают в полость, связанную с инерционным пылеотделителем.

Оптимальными параметрами для звуковой обработки среднедисперсной пыли являются уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке сушильного агента не менее 2 г/м, время озвучивания 1,5...2 с. Эти параметры обусловлены тем, что в зависимости от их величины взвешенная частица либо участвует в колебаниях среды (полностью или частично), либо не участвует, так как на частицу и среду действуют силы Стокса. Более того, при пропускании звуковых волн через объем газа, находящегося в некотором замкнутом сосуде, в последнем устанавливаются стоячие звуковые волны с образованием узлов (скорость колебаний равна нулю) и пучностей, в которых амплитуда колебаний скорости максимальна. Частота колебательного процесса, равная 900 Гц, создает для концентрации пыли в потоке теплоносителя, равной не менее 2 г/м3, такую амплитуду звуковой волны, при которой амплитуда скорости газовой частицы, определяемая отношением интенсивности звука (уровень звукового давления 140 дБ и более) к скорости звука в среде, будет находиться в области пучности стоячих звуковых волн в заданном замкнутом сосуде (акустической установке), что и определяет в конечном счете интенсивность акустической коагуляции, то есть скорость образования крупных частиц. Время озвучивания 1,5...2 с назначается из условия образования пучности стоячих звуковых волн в заданном замкнутом сосуде. Если время озвучивания будет за пределами диапазона 1,5...2 с, то это приведет к образованию узлов в стоячих волнах (скорость колебаний равна нулю), и, как следствие, к ослаблению эффекта акустической коагуляции.

В фармацевтической промышленности предложенная пневматическая сушилка может быть использована для обезвоживания тетрациклина-основания. Тетрациклин (начальная влажность 30...35%) высушивается в токе горячего воздуха, имеющего температуру на входе в трубу 130°С (конечная влажность 15...17%). Производительность сушилки по высушиваемому продукту равна около 20 кг/ч. Применение данной сушилки дает возможность отказаться от громоздких полочных шкафов, сделать процесс сушки тетрациклина-основания непрерывным, интенсифицировать процесс, резко сократить длительность нахождения материала в зоне повышенных температур. Кроме того, она может найти применение при сушке таких препаратов, как норсульфазол, амидопирин, полупродуктов производства левомицетина, аскорбиновой кислоты и др. Пневмосушилка позволяет удачно совместить процессы фильтрации, сушки и транспорта продукта к месту выгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА, СОВМЕЩЕННАЯ С ЦЕНТРИФУГОЙ | 2006 |

|

RU2306508C1 |

| КОЛЬЦЕВАЯ СУШИЛКА | 2006 |

|

RU2306506C1 |

| ДИСПЕРСИОННАЯ СУШИЛКА | 2006 |

|

RU2303758C1 |

| АЭРОФОНТАННАЯ СУШИЛКА | 2006 |

|

RU2306509C1 |

| СУШИЛКА ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2304267C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306502C1 |

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| СУШИЛКА С ДВИЖУЩИМИСЯ ЕМКОСТЯМИ | 2006 |

|

RU2303756C1 |

| МНОГОКАМЕРНАЯ СУШИЛКА | 2006 |

|

RU2303757C1 |

| ТУННЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306503C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. В пневматической сушилке, содержащей загрузочный бункер влажного материала со шнековым питателем, сушильную камеру, калорифер, вентилятор и систему очистки отработанного воздуха, на входе электрокалорифера установлена камера смешения, а сушильная камера выполнена в виде пневмотрубы, на выходе которой установлена акустическая установка для улавливания пыли, соединенная с циклоном и рукавным фильтром, причем вентилятор установлен на выходе из фильтра, а устройство для выгрузки соединено с бункером циклона. Технический результат - повышение производительности. 1 з.п. ф-лы, 1 ил.

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1979, с.150, рис.III-32 | |||

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1979, с.130, рис.III-16 | |||

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1979, с.125, рис.III-10. |

Авторы

Даты

2007-09-20—Публикация

2006-04-28—Подача