Изобретение относится к измерительной технике и может быть использовано для контроля электрических и вибрационных параметров электроприводной арматуры, преимущественно атомных электростанций (АЭС), и выдачи результатов оперативному персоналу энергоблока.

К работоспособности электроприводной арматуры АЭС предъявляются национальные и международные требования обеспечения безопасности функционирования запорных клапанов трубопроводов. В связи с этим необходим постоянный контроль за удовлетворительным состоянием электроприводной арматуры для обоснования дальнейшей эксплуатации без необходимости ее разборки.

Для этой цели была разработана система диагностики электроприводной арматуры ADAM и SIPLUG фирмы Framatone - ANP GmbH, Германия, 1997 (фирменный каталог http://www.arevagroup.com, совместное предприятие компаний AREVA и Siemens) [1].

В указанной системе, когда арматура приводится в движение, т.е. устройство SIPLUG регистрирует управляющее напряжение, происходит измерение значений напряжений и тока. Затем по результатам этих измерений происходит расчет значения активной мощности с последующим сохранением во внутренней памяти устройства. Результаты измерений записываются в буферную память кольцевого типа. По завершении сбора данных диагностический модуль начинает процесс передачи данных на сервер электроприводной аппаратуры.

Фирма Grane Nuclear Inc, США (фирменный каталог http://www.granenuclear.com) [2] представляет на мировой рынок 20 портативных диагностических систем для оценки состояния всех типов и размеров двигателей: Motor Condition Monitoring, Power Quality Testing с программным обеспечением. Указанные диагностические системы предназначены для испытаний на управляемых электрическим двигателем запорных клапанах согласно всесторонней программе качества.

Приведенные диагностические системы [1] и [2] являются дорогостоящими стационарными комплексами. Так как каждый энергоблок современной АЭС содержит порядка 1500 запорных клапанов, которые приводятся в движение электроприводами, то для контроля электрических параметров по трем фазам потребуется 4500 датчиков тока стоимостью 6000 рублей каждый. В связи с высокой стоимостью указанных диагностических комплексов они не нашли практического применения на территории Российской Федерации.

Для контроля вибрационных параметров машинного оборудования на мировом рынке предлагаются многоканальные системы для анализа сигналов, например модель 3550 фирмы Брюль и Кьер, Дания (фирменный каталог Брюль и Кьер, 1991 г., с.38, Московский центр фирмы Брюль и Кьер, ДК-2850, Нэрум, Дания) [3]. В состав основной системы 3550 входят анализатор сигналов, один или два многоканальных устройства сбора данных, наборы входных блоков и блоков генераторов и программное обеспечение, содержащее три пакета программ. Диапазон возможных конфигураций системы простирается от несложной двухканальной анализирующей системы (25 кГц) до развитой двухканальной анализирующей системы (100 кГц) или до шестнадцатиканальной системы сбора данных.

Для контроля вибрационных параметров оборудования по месту установки используются портативные устройства для контроля вибрации (патент US 6257066 В1, дата публикации 10.07.2001, 7 МПК G01N 29/00, НКИ США 73/660) [4], (патент US 6006164 дата публикации 21.12.1999, МПК G08B 23/00; G01H 1/00, НКИ США 702/56) [5], способ определения и отображения спектра вибрационных сигналов (патент US 6208944 В1, дата публикации 27.03.2001, 7 МПК G06F 19/00; G01R 23/00, НКИ США 702/56) [6].

Известные устройства [4], [5], [6] для контроля вибрации характеризуются общими элементами: наличием одного или нескольких виброизмерительных каналов. Каждый канал имеет датчик вибрации, устанавливаемый на измеряемом объекте, преобразующий механические колебания в электрический аналоговый сигнал, пропорциональный виброускорению. Аналоговые сигналы в аналого-цифровом преобразователе (АЦП) преобразуются в цифровые сигналы, которые обрабатываются в анализаторе спектра частот. В результате обработки поступившей информации анализатор спектра вычисляет гармонические составляющие механических колебаний, запоминает их в базе данных для сравнения по интенсивности с частотными спектрами нормально работающего механизма.

Наиболее близким аналогом по большинству совпадающих существенных признаков к заявляемому объекту является портативное устройство для контроля вибрации, описанное в патенте США №6006164, принимаемое за прототип [5]. Устройство-прототип включает в себя канал измерения вибрации, содержащий однонаправленный пьезоэлектрический датчик вибрации, установленный на корпусе объекта исследования с помощью механического соединения и преобразующий механические колебания в электрический аналоговый сигнал, пропорциональный ускорению вибрирующего механизма, АЦП, подключенный к выходу датчика вибрации, преобразующий аналоговый сигнал с выхода датчика вибрации в цифровую форму и включающий обработку в вычислительном устройстве цифровых данных, содержащих информацию о степени изношенности и электрическую схему интерфейса для передачи цифровых данных на хранение в памяти с последующим восстановлением данных из указанной памяти. Устройство позволяет контролировать параметры вибрации: скорость, ускорение, частотный диапазон спектра вибросигнала.

Известное устройство [5], как и приведенные выше устройства [4], [6], выполняет функцию сбора, накопления и обработки данных о вибрационных параметрах исследуемого механизма и не осуществляет контроль электрических параметров оборудования.

Задачей, решаемой настоящим изобретением, является расширение арсенала технических средств диагностики состояния электроприводной арматуры за счет достижения нового технического результата - одновременного сбора и обработки данных об электрических и вибрационных параметрах одним измерительным переносным устройством, использование которого позволяет получить более полную информацию о техническом состоянии оборудования и, тем самым, повысить безопасность эксплуатации АЭС.

Указанный технический результат достигается тем, что переносное устройство для контроля технического состояния электроприводной арматуры содержит канал измерения вибрации, состоящий из однонаправленного пьезоэлектрического датчика вибрации, установленного на корпусе исследуемого оборудования и преобразующего механические колебания в электрический аналоговый сигнал, пропорциональный виброускорению, выход датчика вибрации соединен с АЦП и компьютером.

Согласно изобретению устройство содержит корпус в виде кейса, внутри которого закреплены измерительный блок, на поверхности которого размещен компьютер, на панели измерительного блока размещены входные разъемы для подключения трех датчиков напряжения, трех датчиков тока и разъемы для подключения трех однонаправленных пьезоэлектрических датчиков вибрации, установленных на оборудовании в трех взаимно перпендикулярных направлениях, резервный разъем для подключения датчиков с токовым выходом, разъем для подключения сигналов внешней синхронизации от датчиков концевых выключателей оборудования, разъем для подключения измерительного блока к компьютеру и разъем для подключения устройства к питающей сети и выключатель питания. В измерительный блок дополнительно введены два канала измерения вибрации, причем каждый из трех имеющихся каналов содержит пьезоэлектрический датчик вибрации, выход которого подключен к согласующему усилителю, выход которого соединен с фильтром нижних частот (ФНЧ), выход которого подключен к линейному усилителю, три канала измерения тока, каждый из которых содержит датчик тока, выход которого подключен ко входу согласующего усилителя, выход которого подключен ко входу ФНЧ, выход которого соединен со входом линейного усилителя, три канала измерения напряжения, каждый из которых содержит датчик напряжения, выход которого через понижающий трансформатор подключен ко входу ФНЧ, выход которого подключен к линейному усилителю, два резервных канала для подключения датчиков с токовым выходом, каждый из которых содержит по два последовательно соединенных усилителя, два канала формирования сигналов внешний синхронизации от датчиков концевых выключателей оборудования, выходы которых подключены к цепи, содержащей последовательно соединенные полосовой фильтр, линейный усилитель и формирователь импульсов, выходы измерительных каналов подключены через многоконтактный разъем к АЦП, выход которого подключен к компьютеру, блок питания, работающий от сети или от аккумуляторной батареи с зарядным устройством.

Другое отличие состоит в том, что частотный диапазон датчиков вибрации составляет 5-10000 Гц.

Другое отличие состоит в том, что в качестве датчика напряжения использован пружинный зажим повышенной электробезопасности.

Другое отличие состоит в том, что в качестве датчика тока использованы высокочастотные токовые клещи индуктивного типа.

Другое отличие состоит в том, что датчики вибрации установлены на оборудовании магнитными держателями.

Другое отличие состоит в том, что датчики вибрации жестко закреплены на оборудовании с помощью шпильки.

Такое выполнение устройства позволяет для получения информации о техническом состоянии электроприводной арматуры одновременно использовать электрические и механические параметры контроля: напряжение, ток, потребляемую активную мощность, моменты срабатывания концевых выключателей оборудования, виброускорение, виброскорость и виброперемещение. Использование трех датчиков вибрации, установленных на оборудовании в трех взаимно перпендикулярных направлениях, позволяет получить результирующее вибрационное колебание и, таким образом, обеспечить полноту информации о реальном состоянии оборудования.

Изобретение поясняется чертежами, где:

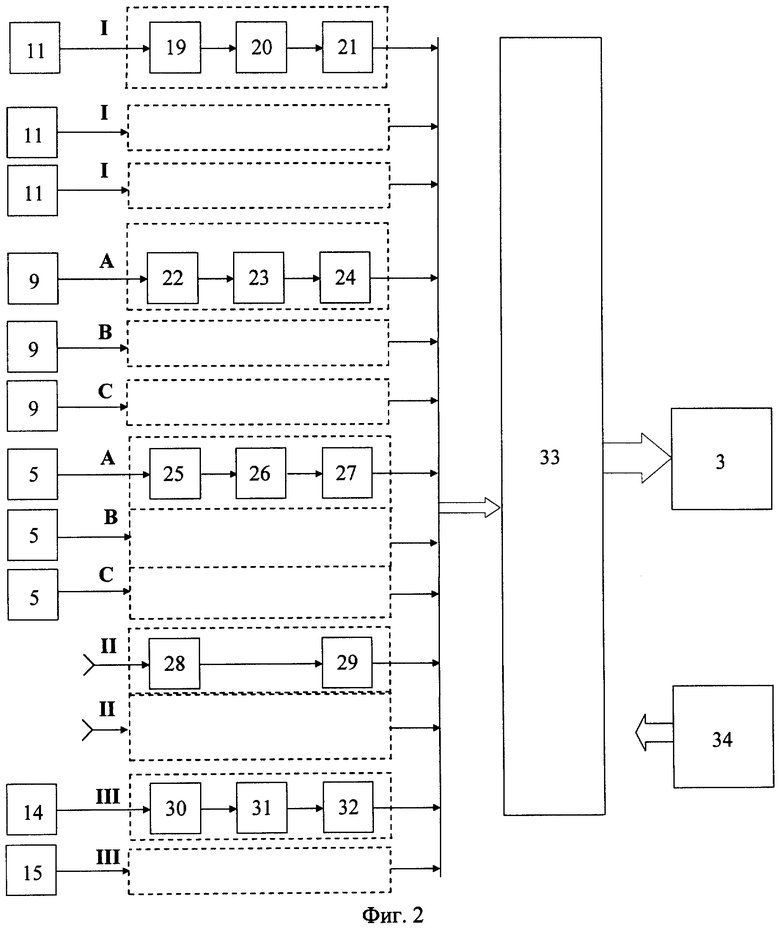

- на фиг.1 приведен чертеж общего вида устройства (вид сверху, без крышки);

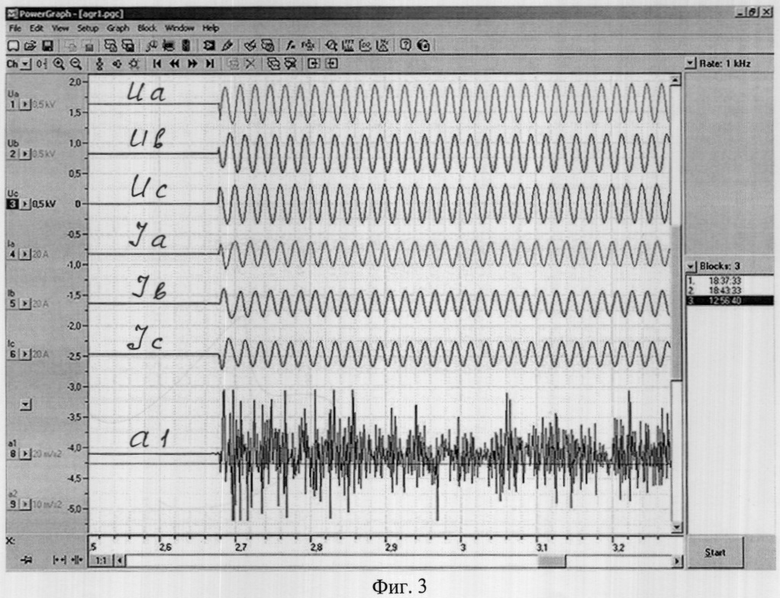

- на фиг.2 приведена структурная схема переносного устройства для контроля технического состояния электроприводной арматуры;

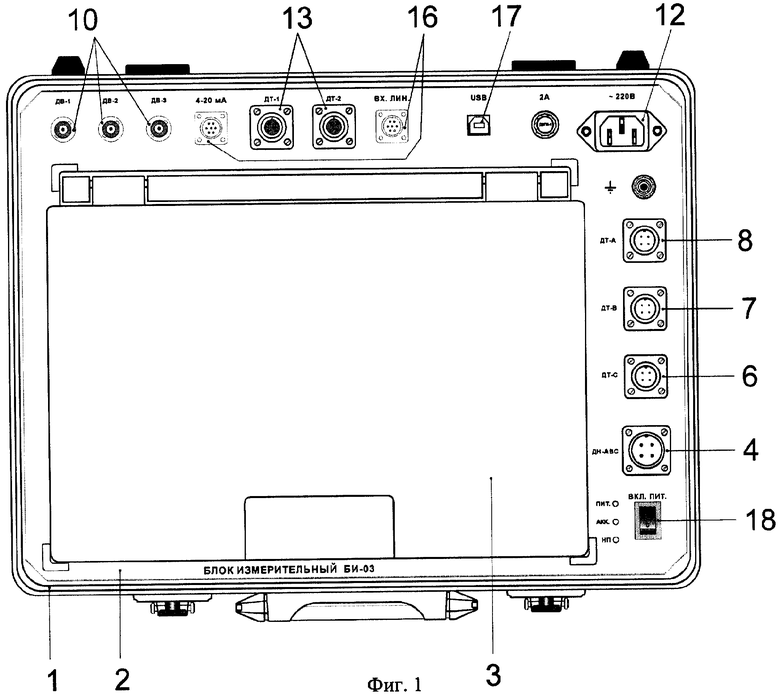

- на фиг.3 приведены результаты измерения и обработки электрических сигналов (графики Ua, Ub, Uc, Ia, Ib, Ic) и сигнала виброускорения (график a1) нормально работающей электроприводной арматуры энергоблока Волгодонской АЭС.

Устройство содержит (фиг.1) корпус 1 в виде кейса, внутри которого закреплен измерительный блок 2, на поверхности которого размещен переносной компьютер 3 (типа ноутбука). На панели измерительного блока 2 размещены: входные разъемы 4 - для подключения трех датчиков напряжения 5 (фиг.2), разъемы 6, 7, 8 - для подключения трех датчиков тока 9 (фиг.2), разъемы 10 - подключения трех датчиков вибрации 11, разъем 12 для подключения измерительного блока 2 к питающей сети 220 В, разъемы 13 для подключения сигналов внешней синхронизации от датчиков концевых выключателей оборудования 14 и 15, резервные разъемы 16 для подключения датчиков с токовым выходом, например датчиков температуры, давления и др., разъем 17 для подключения кабелем USB измерительного блока 2 к компьютеру 3.

Измерительный блок 2 (фиг.2) содержит:

- три виброизмерительных канала I, каждый из которых содержит однонаправленный пьезоэлектрический датчик вибрации 11, выход которого подключен к согласующему усилителю 19, выход которого соединен с ФНЧ 20, выход которого подключен к линейному усилителю 21;

- три канала измерения тока А, В, С, каждый из которых содержит датчик тока 9, выход которого подключен ко входу согласующего усилителя 22, выход которого подключен ко входу ФНЧ 23, выход которого соединен со входом линейного усилителя 24;

- три канала измерения напряжения А, В, С, каждый из которых содержит датчик напряжения 5, выход которого подключен через понижающий трансформатор к узлу гальванической развязки 25, выход которого подключен ко входу ФНЧ 26, выход которого подключен к линейному усилителю 27;

- два резервных канала II, предназначенных для подключения датчиков с унифицированным токовым выходом 4-20 мА, например температурного датчика, датчиков перемещения, тензодатчиков, каждый из которых содержит по два последовательно соединенных линейных усилителя 28 и 29;

- два канала III формирования сигналов внешней синхронизации от датчиков концевых выключателей оборудования 14 и 15, выходы которых подключены к цепи, содержащей последовательно соединенные полосовой фильтр 30, линейный усилитель 31 и формирователь импульсов 32.

Выходы всех каналов подключены через многоконтактный разъем к АЦП 33, в качестве которого использован модуль цифровой обработки Е 14-440, который выпускается серийно фирмой «L-Card», Москва. Выход АЦП 33 подключен через разъем 17 на панели измерительного блока 2 (фиг.1) к компьютеру 3.

Питание устройства осуществляется от блока питания 34 в двух режимах:

- от сети 220 В;

- от аккумуляторной батареи с зарядным устройством.

В качестве датчиков вибрации 11 использованы пьезоэлектрические биморфные высокочастотные преобразователи, рабочий диапазон частот которых составляет 5-10000 Гц, который обеспечивает контроль параметров вибрации действующего высокооборотного оборудования.

В качестве датчиков тока 9 использованы токовые клещи MN13 CV200/2 фирмы CHAUVIN ARNOUX, Франция, которые представляют собой съемный токовый трансформатор. В качестве датчиков напряжения 5 использованы зажимы SKB-41 с проводами, Германия, предназначенные для безопасной работы с промышленным оборудованием без его отключения.

В качестве датчиков концевых выключателей оборудования 14, 15 использованы съемные токовые клещи серии Miniclamp 1 фирмы GAUVIN ARNOUX, Франция.

Устройство работает следующим образом.

Для контроля технического состояния электроприводной арматуры к разъемам 10 (фиг.1) подключают кабельные выводы трех датчиков вибрации 11, которые с помощью магнитных держателей закрепляются на поверхности исследуемого оборудования, например в корпусе электродвигателя, редукторе, трубопроводе. Магнитный держатель конструктивно представляет собой диск из магнитного материала, встроенный в цилиндрический стальной корпус, снабженный на внешней поверхности резьбовым соединением для ввинчивания в корпус датчика вибрации 11.

Три датчика тока 9 закрепляют на соединительных проводах фаз А, В, С электроприводной арматуры и кабелем подключают к разъемам 6, 7, 8 на панели измерительного блока 2. Три датчика напряжения 5 устанавливают с помощью зажимов на контакты фаз А, В, С распределительной коробки питания электроприводной арматуры и с помощью трехжильного кабеля подключают к разъему 4.

Датчики концевых выключателей 14, 15 закрепляют на соединительных проводах концевых выключателей оборудования, соединенных с приводом запорного клапана и подключают отдельным кабелем к разъемам 13. Затем соединяют сигнальным кабелем USB разъем 17 с разъемом USB переносного компьютера 3 и включают питание от сети или автономное питание выключателем 18. После подключения устройства запускают рабочую программу на компьютере 3.

Три датчики вибрации 11 преобразуют механические колебания в направлениях осей х, у, z в электрические сигналы. пропорциональные виброускорению, которые поступают на вход согласующего зарядового усилителя 19 для согласования высокого выходного сопротивления, порядка 10 МОм, датчиков вибрации 11 с входным сопротивление ФНЧ 20, предназначенного для отсечения высокочастотных составляющих сигналов и уменьшения погрешности измерений. Затем отфильтрованный сигнал усиливается линейным усилителем 21, в котором происходит нормализация уровня выходного сигнала, и нормализованный сигнал подается на вход АЦП 33.

Датчики тока 9 преобразуют измеряемые токи А, В, С в пропорциональные напряжения, которые поступают на согласующий усилитель 22, согласующий напряжения с выходов датчиков тока 9 с входным напряжением ФНЧ 23, предназначенного для отсечения высокочастотных составляющих сигналов и уменьшения погрешности измерения. Затем отфильтрованный сигнал усиливается линейным усилителем 24, в котором происходит нормализация уровня выходного сигнала, и нормализованный сигнал подается на вход АЦП 33.

С датчиков напряжения 5 снимается измеряемое напряжение фаз А, В, С, которое поступает на узел гальванической развязки 25, где высокое напряжение 380 В понижается до значений порядка 1 В и поступает на ФНЧ 26, линейный усилитель 27 и на вход АЦП 33.

Датчики концевых выключателей оборудования 14, 15, которые задают момент срабатывания приводов задвижек трубопроводов, преобразуют токовые сигналы концевых выключателей электроприводной арматуры в напряжения, которые поступают на соответствующие измерительные каналы III, каждый из которых состоит из последовательно соединенных согласующего усилителя 30, ФНЧ 31 и линейного усилителя 32, с выхода которого сигнал поступает на вход АЦП 33. Синхроимпульсы от формирователя импульсов 32 запускают и останавливают в компьютере 3 режим сбора данных в ждущем режиме, что обеспечивает возможность внешнего запуска устройства в процессе автоматического режима работы технологического оборудования АЭС.

Резервные датчики с токовым выходом в случае необходимости подключаются к согласующему усилителю 28, с выхода которого сигналы, пропорциональные измеряемым параметрам, нормализуются линейным усилителем 29 и поступают на вход АЦП 33.

Цифровые сигналы с выходов АЦП 33 поступают на вход компьютера 3, в котором программно осуществляется регистрация, обработка, визуализация и хранение цифровых данных:

1. Регистрация данных:

- предварительный мониторинг и калибровка входных сигналов;

- запись данных с произвольного набора каналов;

- аппаратная и программная синхронизация сбора данных;

- многоблочная система записи;

- хранение пользовательской информации для всего файла и для каждого блока (протокол измерения, заметки, комментарии и т.д.).

2. Представление данных:

- отображение графиков для произвольного набора каналов;

- использование удобных единиц измерения;

- масштабирование шкал амплитуды и времени;

- определение параметров сигналов по графикам;

- автоматическая регистрация параметров записи (дата, время, скорость, длительность и т.п.);

- печать данных.

3. Обработка данных:

- использование операций редактирования и монтажа данных;

- обширный набор функций математической обработки сигналов;

- создание командных файлов для повторного использования алгоритмов математической обработки.

4. Анализ данных:

- спектральный анализ сигналов;

- набор статистических и информационных функций анализа данных;

- отображение корреляционных графиков каналов;

- построение гистограммы распределения сигнала по амплитуде.

Обработка сигналов осуществляется с помощью большого набора математических функций, позволяющих контролировать параметры вибрации: скорость, ускорение, частотный диапазон спектра вибросигнала, и путем накопления статистических данных и сравнения частотных спектров сигналов нового оборудования с частотными спектрами сигналов работающего оборудования сделать выводы о наличии его неисправности и степени изношенности. При контроле электрических параметров по значениям тока и напряжения вычисляются значения активной мощности и путем их сравнения со значениями нового оборудования делается вывод о наличии или отсутствии большинства дефектов электрооборудования.

Устройство имеет следующие технические характеристики:

Питание универсальное:

Опытный образец устройства проходит производственные испытания в системе концерна «Росэнергоатом» на Волгодонской АЭС. Устройство лучше адаптировано к местным условиям, чем зарубежные аналоги, существенно предпочтительнее по цене и будет востребовано в течение длительного периода времени. Использование устройства позволяет наиболее эффективно проводить планово-профилактические работы и текущую диагностику оборудования без его разборки, как это осуществлялось на АЭС Российской Федерации.

Источники информации

1. Система диагностики электроприводной арматуры ADAM и SIPLUG фирмы Framatone - ANP GmbH, Германия, 1997, фирменный каталог http://www.arevagroup.com, совместное предприятие компаний AREVA и Siemens.

2. Портативные диагностические системы Grane Nuclear Inc, США, фирменный каталог http://www.granenuclear.com.

3. Многоканальная система для анализа сигналов, модель 3550 Брюль и Кьер, Дания, фирменный каталог Брюль и Кьер, 1991 г., с.38, Московский центр фирмы Брюль и Кьер, ДК-2850, Нэрум, Дания.

4. Патент US 6257066 В1, дата публикации 10.07.2001, 7 МПК G01N 29/00, НКИ США 73/660).

5. Патент US 6006164, дата публикации 21.12.1999, МПК G08B 23/00; G01H 1/00, НКИ США 702/56) - прототип.

6. Патент US 6208944 B1, дата публикации 27.03.2001, 7 МПК G06F 19/00; G01R 23/00, НКИ США 702/56).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система диагностирования электроприводной арматуры | 2019 |

|

RU2711240C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ И СОСТОЯНИЯ МОТОРИЗИРОВАННОЙ ЗАПОРНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2771227C2 |

| Устройство для проверки токовых защит | 1989 |

|

SU1791869A1 |

| СПОСОБ И УСТРОЙСТВО ПРЕОБРАЗОВАНИЯ СИГНАЛОВ ОТ ДАТЧИКОВ ИНДУКТИВНОГО И РЕЗИСТОРНОГО ТИПОВ | 1999 |

|

RU2168728C1 |

| БЛОК АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ (БАР) | 2010 |

|

RU2457530C1 |

| УСТРОЙСТВО СБОРА И ОБРАБОТКИ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2021 |

|

RU2769643C1 |

| Микроконтроллер регулировки расхода охлаждающей жидкости солнечной энергетической установки | 2023 |

|

RU2810876C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ НАГРЕВАТЕЛЯМИ АППАРАТУРЫ КОСМИЧЕСКОГО АППАРАТА | 2014 |

|

RU2571728C1 |

| СПОСОБ МУЛЬТИФУНКЦИОНАЛЬНОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2019 |

|

RU2728485C1 |

| УСТРОЙСТВО ДИАГНОСТИКИ ТЯГОВОЙ СЕТИ | 2013 |

|

RU2545533C2 |

Изобретение относится к измерительной технике и может быть использовано для контроля электрических и вибрационных параметров электроприводной арматуры, преимущественно атомных электростанций (АЭС), и выдачи результатов оперативному персоналу энергоблока. Техническим результатом изобретения является одновременный сбор и обработка данных об электрических и вибрационных параметрах одним измерительным переносным устройством, использование которого позволяет получить более полную информацию о техническом состоянии оборудования и, тем самым, повысить безопасность эксплуатации АЭС. Переносное устройство для контроля технического состояния электроприводной арматуры состоит из корпуса в виде кейса, внутри которого закреплен измерительный блок, на поверхности которого размещен переносной компьютер. Измерительный блок включает три виброизмерительных канала, три канала измерения тока, три канала измерения напряжения, два резервных канала для подключения датчиков с унифицированным токовым выходом 4-20 мА, два канала формирования сигналов внешней синхронизации. Питание устройства может осуществляться как от сети, так и от аккумуляторной батареи. 5 з.п. ф-лы, 3 ил.

| Устройство для контроля вибраций электрической машины | 1981 |

|

SU1015316A1 |

| ИЗМЕРИТЕЛЬ ДИСБАЛАНСА | 1992 |

|

RU2030724C1 |

| JP 2006017636 A, 19.01.2006 | |||

| JP 57184932 A, 13.11.1982 | |||

| JP 6094514 A, 05.04.1994. | |||

Авторы

Даты

2007-09-20—Публикация

2006-05-26—Подача