Изобретение относится к области контрольных устройств и может быть использовано при конструировании систем для контроля технического состояния электроприводной арматуры, преимущественно атомных электростанций (АЭС) и тепловых электростанций (ТЭЦ), и выдачи результатов оперативному персоналу энергоблока и цехам-владельцам оборудования.

Наиболее близким техническим решением к предложенному изобретению является система диагностирования электроприводной арматуры, содержащая блочный щит контроля и коммутации, запитанный от источника электрической энергии, с унифицированным комплексом технических средств, включающих в себя, по крайней мере, два стационарно установленных шкафа управления диагностируемой электроприводной арматурой с размещенными в них измерительными модулями для арматуры, в которых стационарно установлены датчики тока, датчики напряжения, цифровые датчики, датчики концевых выключателей, а также логическое устройство для контроля концевых выключателей электропривода арматуры, при этом измерительные модули, заключенные в отдельный металлический корпус, подключены к электроприводам диагностируемой арматуры и соединены посредством коммутационного блока блочного щита контроля и коммутации с размещенными в нем диагностическими разъемами и кодировщиками технологических позиций арматуры со стационарно установленным накопителем электрических параметров, который, в свою очередь, соединен последовательно с сетевым концентратором, локальной вычислительной сетью и компьютером сбора и анализа диагностической информации, подключенным к серверу с базой данных.

Недостатком известной системы является наличие электрических линий передачи аналоговых сигналов между датчиком и накопителем, организация блочного щита коммутации, невозможность проверки механического кодировочного поля по локальной вычислительной сети, организация пучка кабелей большого общего сечения для ввода в блочный щит, большое количество разъемов и механически коммутируемых контактов (дополнительных - по два на линию по отношению к предлагаемой схеме.

Технической проблемой, решаемой изобретением, является сокращение количества сетевых коммутаторов без увеличения числа блоков питания и резервных линий питания, введение электронной идентификации, сокращение количества разъемов, кабелей и источников питания, сокращение количества номенклатуры изделий и количества сборочных деталей и промежуточных сигнальных и цифровых линий связи, сокращение количества эксплуатационной документации, а так же поверочных и наладочных работ по выпуску изделия, исключение лишней нагрузку на локальную сеть.

Техническим результатом, обеспечивающим решение технической проблемы, является повышение надежности работы системы и увеличение ресурса ее работы за счет исключения механических и ударных воздействий на узлы арматуры, исключение возможности поломки арматуры и сохранении ее целостности при неверном подборе электропривода и/или неверной настройке концевых выключателей за счет возможности отключения арматуры накопителем электрических параметров при достижении предельного аварийного управляющего момента, обеспечение возможности точного контроля состояния электропривода, прогнозирования остаточного ресурса и принятия решений об аварийной остановке электропривода, исключение отказов, связанных с выходом из строя коммутирующего оборудования, ускорение процесса обработки и отображения информации, повышение точности измерений параметров, обеспечение возможности производить работы по монтажу и настройке системы один раз при установке и пуско-наладке системы, исключение необходимости доступа к измерительным датчикам во время работы системы.

Технический результат достигается благодаря тому, что система диагностирования электроприводной арматуры содержит по меньшей мере один электропривод арматуры, имеющий приводной элемент и соединенный с блоком концевых выключателей посредством редуктора электродвигатель, по меньшей мере один шкаф управления диагностируемой электроприводной арматуры, в котором размещены первый коммутатор, силовая шина и по меньше мере один блок управления электроприводной арматуры, в котором установлены блок датчиков тока и напряжения, блок датчиков концевых выключателей, реверсивный пускатель и накопитель электрических параметров, блок концевых выключателей соединен с накопителем электрических параметров и с реверсивным пускателем через блок датчиков концевых выключателей, а реверсивный пускатель соединен с электродвигателем через блок датчиков тока и напряжения, указанные блоки датчиков соединены с накопителем электрических параметров посредством цифрового кабеля с возможностью принятия сигналов накопителем электрических параметров и с возможностью преобразования принятых сигналов в значения текущего крутящего момента на приводном элементе путем применения переходной функции, которая записана и хранится в памяти накопителя электрических параметров, а накопитель электрических параметров соединен с первым коммутатором, при этом реверсивный пускатель, блок управления электроприводной арматуры и электродвигатель соединены с силовой шиной, а первый коммутатор соединен с шиной данных, которая соединена параллельно посредством соответствующих вторых коммутаторов с сервисным компьютером, с автоматизированным рабочим местом, с сервером данных и с сервером автоматизированной системы управления.

Кроме того, шина данных также может быть соединена параллельно посредством соответствующего второго коммутатора с по меньшей мере одной информационной панелью, при этом система может включать блоки информации для вывода на информационные панели.

Кроме того, накопитель электрических параметров может быть соединен посредством локальной вычислительной сети с системой управления верхнего уровня с возможностью передачи значений текущего крутящего момента на приводном элементе в виде байтовых посылок с накопителя электрических параметров в верхний уровень системы управления.

Кроме того, накопитель электрических параметров может быть снабжен двумя дублированными интерфейсами связи Ethernet, связанными с локальной вычислительной сетью.

Накопитель электрических параметров может иметь на лицевой панели индикатор состояния соединения по локальной вычислительной сети.

Кроме того, накопитель электрических параметров может быть снабжен двумя дублированными линиями питания для соединения с двумя независимыми источниками электрической энергии.

Также накопитель электрических параметров может быть выполнен с возможностью питания от источника электрической энергии посредством разъема связи с использованием технологии РоЕ.

Кроме того, накопитель электрических параметров может иметь от 1-го до 20-ти дискретных выходов напряжением 220 В для управления промышленным оборудованием и/или коммутации служебных цепей управления.

Кроме того, накопитель электрических параметров может иметь от 1-го до 20-ти дискретных входов для измерения дискретных сигналов формата от 5 до 20 мА для контроля состояния оборудования.

Кроме того, все блоки датчиков могут быть выполнены в виде моноблока, интегрированного в конструкцию шкафа управления диагностируемой электроприводной арматурой.

Также все указанные блоки датчиков и накопитель электрических параметров могут быть выполнены в виде единого моноблока, интегрированного в конструкцию блока управления диагностируемой электроприводной арматурой.

Кроме того, электропривод арматуры и блок управления электроприводной арматуры могут быть связаны унифицированным кабелем, имеющим типовое подключение силовых и контрольных линий, в том числе при помощи унифицированного разъема, и типовое исполнение силовых линий в отдельном пучке с отдельной экранированной оплеткой и контрольных линий в своем отдельном пучке со своей экранированной оплеткой.

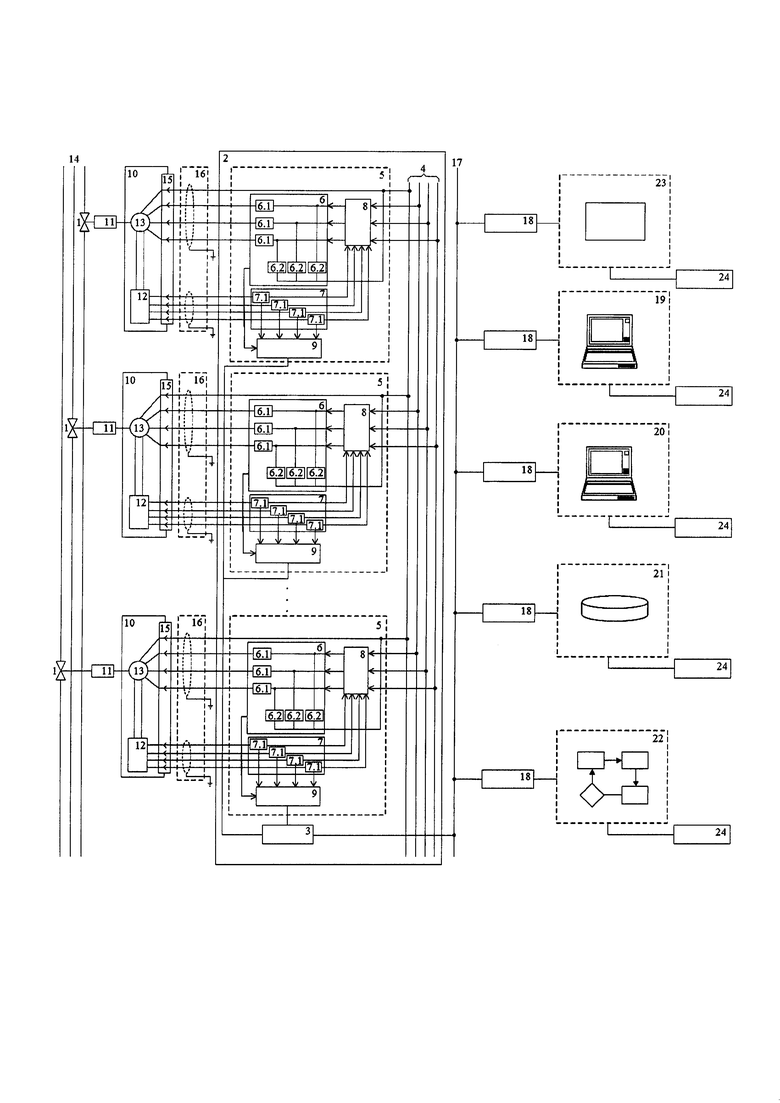

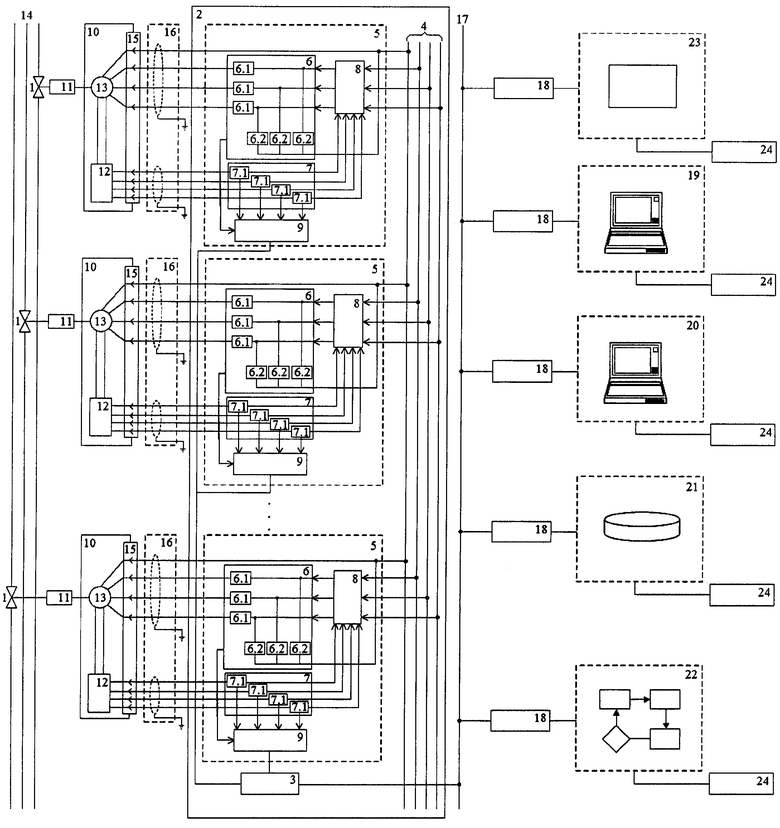

Изобретение поясняется чертежом, на котором представлен общий вид системы в виде блок-схемы.

Система диагностирования электроприводной арматуры 1 (далее по тексту - система) содержит электропривод 10 арматуры 1, который имеет приводной элемент 11, блок 12 концевых выключателей и электродвигатель 13, соединенный с блоком 12 концевых выключателей посредством редуктора (не показан).

Система также содержит стационарно установленный шкаф 2 управления диагностируемой электроприводной арматуры 1, внутри которого размещен унифицированный комплекс технических средств, включающий в себя первый коммутатор 3, силовую шину 4 и блок 5 управления электроприводной арматуры 1. Внутри блока 5 управления стационарно установлены блок 6 датчиков тока и напряжения, блок 7 датчиков концевых выключателей, реверсивный пускатель 8 и накопитель 9 электрических параметров (НЭП). Блок 6 датчиков тока и напряжения включает в себя и объединяет группу компактно установленных датчиков 6.1 тока и датчиков 6.2 напряжения. Блок 7 датчиков концевых выключателей включает в себя и объединяет группу компактно установленных датчиков 7.1 концевых выключателей. В предложенной системе блоки 6 и 7 датчиков выполнены в виде моноблока, интегрированного в конструкцию шкафа 2 управления (или в конструкцию блока 5 управления). При этом блоки 6 и 7 датчиков и НЭП 9 также могут быть выполнены в виде единого моноблока, интегрированного в конструкцию блока 5 управления. Объединение блоков 6 и 7 датчиков и НЭП 9 в единый моноблок сокращает количество номенклатуры изделий, сокращает количество сборочных деталей и промежуточных сигнальных и цифровых линий связи. Кроме того, вдвое сокращается количество эксплуатационной документации, а так же поверочных и наладочных работ по выпуску изделия.

Количество размещенных внутри шкафа 2 блоков 5 управления может быть любым (от одного и более - два, три и более - число ограничивается только физическим размером шкафа (сборки)) в зависимости от количества входящих в систему электроприводов 10 арматуры 1. Количество электроприводов 3 в системе может быть также любым (от одного и более - два, три и более без ограничений) в зависимости от количества арматур 1, установленных на системе трубопроводов 14. При этом каждый электропривод 3 соединен со своим соответствующим блоком 5 управления.

Количество шкафов 2 управления с размещенным в нем унифицированными комплексом технических средств в предложенной системе может быть также любым от одного и более.

Реверсивный пускатель 8, блок 5 управления и электродвигатель 13 соединены с силовой шиной 4. Силовая шина 4 обеспечивает питанием от источника электрической энергии электродвигатель 13, а также компоненты, входящие в блок 5 управления. Силовая шина 4 позволяет исключить большое количество проводов, блоков питания и резервных линий питания и позволяет подвести необходимый ток к техническим средствам, входящим в предложенную систему.

Блок 12 концевых выключателей соединен с НЭП 9, а также с реверсивным пускателем 8 через блок 7 датчиков концевых выключателей. Реверсивный пускатель 8 в свою очередь соединен с электродвигателем 13 через блок 6 датчиков тока и напряжения. При этом каждый входящий в систему электропривод 10 имеет унифицированный разъем 15 для типового подключения силовых и контрольных линий. В данном случае каждый блок 5 управления (с входящими в него техническими средствами) соединен с соответствующим ему электроприводом 10 посредством унифицированного кабеля 16, подключенного к разъему 15, при этом кабель 16 также имеет унифицированный разъем для подключения к разъему 15. Кабель 16 имеет типовое исполнение силовых линий в отдельном пучке с отдельной экранированной оплеткой, и имеет типовое исполнение контрольных линий в своем отдельном пучке со своей экранированной оплеткой.

Таким образом, каждый датчик 6.1 тока, каждый датчик 6.2 напряжения блока 6 датчиков соединен с электродвигателем 13 посредством своей линии (провода), входящей в кабель 16, а каждый датчик 7.1 блока 7 датчиков соединен с соответствующим концевым выключателем блока 12 концевых выключателей посредством своей линии (провода), также входящей в кабель 16. Выполнение соединения компонентов блока 5 управления с электроприводом 10 посредством унифицированного кабеля 16 через унифицированный разъем 15 позволяет существенно сократить количество лишних проводов, кабелей и разъемов, а также осуществить компактное размещение унифицированного комплекса технических средств, установленного в шкафу 2 управления. В результате этого сокращается объем шкафа 2 управления, его масса и стоимость его изготовления.

Каждый блок 6 и каждый блок 7 датчиков соединен с НЭП 9 посредством цифрового кабеля (соответственно каждый датчик 6.1, 6.2 и 7.1 соединен с накопителем 9). Соединение блоков 6 и 7 датчиков с накопителем 9 посредством цифрового кабеля обеспечивает возможность принятия накопителем 9 сигналов, подаваемых соответствующими датчиками 6.1, 6.2 и 7.1., в результате чего также обеспечивается возможность преобразования принятых накопителем 9 сигналов в значения текущего крутящего момента на приводном элементе 11 (на ходовой гайке арматуры 1) путем применения переходной функции.

Применяемая переходная функция может быть получена ранее (до установки системы на объекте диагностирования) практическим или теоретическим способом, при этом переходная функция заранее записывается в память НЭП 9 и хранится в памяти НЭП 9.

Переходная функция обеспечивает преобразование текущих измерений электрической мощности (выраженного в кВт) в значения крутящего момента на приводном элементе 11 (выраженного в Нм).

Практически (лабораторно) переходная функция определяется путем измерения ряда точек крутящего момента на стенде крутящего момента (имитаторе арматуры) и измерения соответствующих значений электрической мощности при помощи ватт-метра.

Теоретически переходная функция определяется на основании аналитической модели, построенной на основании таблицы, полученной практическим путем. Когда блоки 6 и 7 датчиков располагаются непосредственно рядом с НЭП 9, появляется возможность применения быстродействующих цифровых интерфейсов связи, например, UART или SPI.

В случае если переходная функция хранится в НЭП 9 и включена в алгоритм вычисления, НЭП 9 вычисляет текущий крутящий момент с частотой оцифровки (от 1 до 25 кГц) и соответственно может сигнализировать о достижении предельного крутящего момента с дискретностью от 1 мс до 0,04 мс.

В результате соединения блоков 6 и 7 с НЭП 9 и благодаря возможности применения переходной функции исключается возможность поломки арматуры 1, сохраняется ее целостность при неверном подборе электропривода 10 и/или неверной настройке концевых выключателей. Это обеспечивается за счет того, что НЭП 9 имеет возможность отключиться при достижении предельного аварийного управляющего момента. Также благодаря этому повышается точность контроля состояния электропривода 10 и точность измерения контролируемых параметров.

В предложенной системе НЭП 9 каждого блока 5 управления соединен с первым коммутатором 3, при этом коммутатор 3 соединен с шиной 17 данных, которая в свою очередь соединена параллельно посредством соответствующих вторых коммутаторов 18 с сервисным компьютером 19, с автоматизированным рабочим местом 20, с сервером 21 данных и с сервером 22 автоматизированной системы управления. Сервисный компьютер 19, автоматизированное рабочее место 20, сервер 21 данных и сервер 22 автоматизированной системы управления соединены каждый с источником питания 24.

Шина 17 данных также может быть соединена параллельно посредством соответствующего второго коммутатора 18 с одной или с несколькими отдельными внешними информационными панелями 23 (автономные экраны индикации параметров автоматизированной системы управления), которые также соединены с источником питания 24. При этом предложенная система наряду с внешними информационными панелями 23 также включает обособленные блоки информации (не показаны), предназначенные для вывода данных на отдельные информационные панели 23. Элементы системы (как накопители 9, так и коммутаторы 3 и 18) образуют единое цифровое вычислительное пространство с распределенной системой хранения и обработки данных, т.к. все элементы связаны посредством цифровой шины 17. Такая организация обособленных блоков «подготовленной информации» для определенных адресатов позволяет разместить или передать данные непосредственно на адрес потребителя (например, по стандарту МЭК 61850), а не запрашивать их из сервера 19 данных (по стандартной архитектуре «клиент-сервер»), что существенно ускоряет процессы обработки и отображения информации и не дает лишнюю нагрузку на локальную вычислительную сеть.

В предложенной системе каждый НЭП 9 соединен посредством локальной вычислительной сети с системой управления верхнего уровня с возможностью передачи значений текущего крутящего момента на приводном элементе 11 (на ходовой гайке) в виде байтовых посылок с накопителя 9 в верхний уровень системы управления, т.е. непосредственно на автоматизированные рабочие места 20. В результате, система управления верхнего уровня получает возможность использовать эти значения для принятия оперативных решений по управлению арматурой 1. Таким образом, НЭП 9 преобразовывает мгновенные значения текущего крутящего момента и отсылает усредненные значения за установленный период времени по локальной вычислительной сети определенным адресатам, отвечающим за обработку данных байтов и использующих эти данные для контроля состояния электропривода 10, для принятия решений в алгоритмах верхнего уровня управления технологической системой и решений об аварийной остановке электропривода 10.

НЭП 9 с функциями управления может применять алгоритм интерполяции крутящего момента для учета динамического выбега электропривода 10 и плавного управления арматурой 1 в случаях «посадки» запорного органа и «величины уплотнения» для исключения механических и ударных воздействий на узлы арматуры 1. В результате этого существенно увеличивается ресурс работы арматуры 1, повышается надежность работы всей системы и повышается экономический эффект от использования системы.

Также накопитель 9 с функциями управления может отключаться при достижении предельного - аварийного управляющего момента, и таким образом может обеспечивать целостность арматуры 1 при неверном подборе электропривода 10 и (или) неверной настройке концевых выключателей. В результате этого исключаются поломки арматуры 1 и также повышается экономический эффект от использования системы. Кроме того, благодаря возможности передачи значений в верхний уровень системы управления обеспечивается возможность долгосрочного прогнозирования остаточного ресурса и принятия решений об аварийной остановке электропривода 10, тем самым исключая возможные отказы, в том числе связанные с выходом из строя коммутирующего оборудования.

Каждый НЭП 9 имеет на своей лицевой (фронтальной) панели индикатор состояния соединения по локальной вычислительной сети для контроля соединения с локальной вычислительной сетью.

НЭП 9 при соединении с локальной вычислительной сетью снабжается двумя дублированными интерфейсами связи Ethernet, которые связаны с локальной вычислительной сетью. Дублированные интерфейсы связи обеспечивают надежность связи при соединении накопителей 9 по схеме «звезда» и обеспечивают возможность реализации схемы «кольцо» с сокращением количества сетевых коммутаторов. При этом «входы-выходы» связаны с техническими средствами локальной вычислительной сети, образующей единое сетевое пространство системы. «Вход-выход» в схеме звезда соединяется с коммутатором локальной вычислительной сети, осуществляющим коммутацию и маршрутизацию данных. В результате этого также существенно сокращается нагрузка на локальную вычислительную сеть.

Каждый НЭП 9 в системе также может быть снабжен двумя дублированными линиями питания для соединения с двумя независимыми источниками электрической энергии, что обеспечивает высокую надежность работы в случае выхода из строя одной из линий питания, т.е. осуществлять работу на резервном источнике питания. Как правило, линия питания включает в себя источник переменного тока 220В и блок питания 24В или 48В.

Кроме того, каждый НЭП 9 системы может быть выполнен с возможностью питания от источника электрической энергии посредством разъема связи с использованием технологии РоЕ. Использование технологии РоЕ при подаче питания на накопитель 9 через разъем связи, позволяет применять принцип резервирования питания без увеличения числа блоков питания и резервных линий питания. Использование технологии РоЕ для групп оборудования: сетевой коммутатор, НЭП 9, устройства контроля состояния шкафов 2, позволяют сократить количество разъемов, кабелей и источников питания, что в случае масштабного проекта дает весомый экономический эффект.

Таким образом, пользователь системы в соответствии с требованиями надежности и безопасности может выбирать любую конфигурацию питания НЭП 9 (через дублированные линии питания или с использованием технологии РоЕ).

Каждый НЭП 9 системы имеет от 1-го до 20-ти дискретных выходов напряжением 220 В для управления внешним (не входящим в систему) промышленным оборудованием и/или коммутации внешних служебных цепей управления. НЭП 9 непосредственно связан с коммутирующей силовой аппаратурой агрегата и блоками 12 концевых выключателей, обеспечивающих предоставление информации о положении механических частей (узлов) арматуры 1, достижении предельных положений по перемещению или по достижению максимального крутящего момента. В связи с этим: достигается управление арматурой 1 с пневматическим или соленоидным типом привода; возможна коммутация цепей питания электропривода 10 через шунты, обеспечивая диагностику цепей питания электропривода 10.

Также каждый НЭП 9 имеет от 1-го до 20-ти дискретных выходов для измерения дискретных сигналов формата от 5 до 20 мА для контроля состояния оборудования и шкафа 2 управления. Благодаря этому определяется состояние концевых выключателей непосредственно со входа блока 12 концевых выключателей электропривода 10, что позволяет обрабатывать его с минимальными задержками по времени, в том числе с организацией обратной связи по достижению аварийного значения крутящего момента на шпинделе ходового узла арматуры 1, или не срабатыванию концевого выключателя. При таком способе соединения исключаются отказы, связанные с выходом из строя коммутирующего оборудования и входящих в его состав реле и контактов. Также благодаря этому измеряются данные датчика положения (для регулирующей арматуры) с присвоением метки времени, таким образом, реализуется минимальное значение несинхронности сигнала.

Предложенная система может быть выполнена с возможностью установки дополнительных измерительных модулей для создания модульной структуры. При этом измерительные модули и НЭП 9 оснащены согласующими электрическими микросхемами для устранения электрических помех из исходного сигнала и использования драйвера передачи на длинную линию.

Датчики 6.1, 6.2 и 7.1, входящие в состав блоков 6 и 7, имеют диапазон пропускания тока с частотой от 0,01 до 50000 Гц. При этом в качестве датчиков 6.1 тока могут быть использованы кольцевые трансформаторы тока с эффектом Холла, а в качестве датчиков 6.2 напряжения - трансформаторы напряжения с эффектом Холла.

НЭП 9 может быть оснащен встроенными часами с отдельной микросхемой, снабженной, в свою очередь, отдельным источником питания. При этом конфигурация НЭП 9 размещена в отдельно выделенном адресном пространстве энергонезависимой флэш-памяти.

Использование предложенной системы обеспечивает возможность производить работы по монтажу и настройке системы один раз при ее установке, при этом исключается необходимость доступа к измерительным датчикам во время работы системы.

Рассмотрим работу системы на примере одной электроприводной задвижки для всей действующей арматуры.

Арматура 1 с электроприводом 10 устанавливается на системе трубопроводов 14 и служит для регулирования количества прокачиваемой по нему среды (вода, теплоноситель, хладагент и др.). Для срабатывания арматуры 1 с электроприводом 10 при включении от блока 5 управления в направлении «открытие» или «закрытие» происходит срабатывание реверсивного пускателя 8 в соответствии с указанным направлением и запитывание трехфазного электродвигателя 13 арматуры 1 с электроприводом 10. Крутящий момент с вала электродвигателя 13 через редуктор передается на ходовую гайку, при помощи которой крутящий момент преобразуется в усилие, воздействующее на шток, приводящий в движение исполнительный орган задвижки. Сигналы на срабатывание реверсивного пускателя 8 и прохождение электрического тока через блоки 6 и 7 датчиков вызывает срабатывание накопителя 9 электрических параметров в режим измерения и регистрации сигналов через измерительные датчики 6.1, 6.2, 7.1. Набор сигналов с выхода блоков 6 и 7 датчиков, через согласующую микросхему поступает на вход накопителя 9 электрических параметров. С датчиков 6.1, 6.2, 7.1 сигнал поступает на входные усилители накопителя 9 электрических параметров, где происходит нормализация сигнала. Далее на накопителе 9 принятые сигналы преобразуются в значения текущего крутящего момента на приводном элементе 11, после чего преобразованные значения поступают на первый коммутатор и поступают через локальную вычислительную сеть на сервисный ПК, АРМ, сервер данных, сервер АСУ. Одновременно данные поступают на информационную панель. Сохраненные данные параметров измерения поступают на локальную вычислительную сеть на вход сервисного компьютера 19 сбора и анализа диагностической информации, в котором программно определяется активная и мгновенная мощность электродвигателя 13. Установленные значения диагностических параметров анализируются специализированным программным обеспечением путем сравнения текущих данных из БД сервера 20 с граничными значениями диагностических параметров из базы данных нормативных параметров.

Результаты измерений обрабатываются специалистом-экспертом и возвращаются в БД в виде протокола измерений с набором значений диагностических параметров, и наряду с результатами других методов диагностирования - вибрационным, органолептическим, акустоэмиссионным - используются для выдачи протокола-заключения о техническом состоянии цеху - владельцу арматуры с указанием обнаруженных признаков характерных неисправностей арматуры и электропривода.

Вывод о неисправностях делается на основании списка из характерных неисправностей электроприводной арматуры и зарегистрированных отклонениях.

Накопитель 9 электрических параметров работает под управлением программного обеспечения нижнего уровня и состоит из программы работы микропроцессора НЭП, хранится и записывается в ПЗУ устройства на предприятии-изготовителе, функционирует в реальном времени и осуществляет:

- запуск НЭП в режим записи и остановку записи;

- опрос и оцифровку измерительных каналов;

- создание и ведение каталога записей во встроенной энергонезависимой FLASH-памяти;

- управление настройками НЭП при помощи ПК;

- передачу информации в ПК обмена.

Анализ диагностических параметров осуществляется с помощью программного обеспечения (ПО) верхнего уровня и состоит из программы управления НЭП, программы перезаписи и первичной обработки данных, алгоритма расчета активной мощности и визуализации данных. Данное ПО осуществляет:

- перезапись измерений в ПК;

- просмотр каталога измерений и визуализацию содержащихся данных;

- расчет активной мощности электродвигателя.

В данном ПО доступны следующие функции обработки сигнала:

- центрирование сигнала по математическому ожиданию;

- расчет активной, реактивной и полной мощности для всей реализации или выделенного участка;

- расчет значений диагностических параметров и сравнение их с принятыми опорными значениями.

Для анализа данных активной мощности электропривода возможно использование специализированных программных продуктов обработки, хранения и управления диагностической информацией электроприводной арматуры таких, как ADAM©, EVA, OPAL. Для анализа частотных характеристик так же возможно использование специализированного программного обеспечения по выбору пользователя - PowerGraf, MATLAB©, и другие виды ПО, использующие открытые форматы импорта данных.

Применение накопителя электрических параметров с энергонезависимой флэш-памятью для накопления и хранения данных в момент измерения позволяет избежать проблемы ограниченной скорости передачи данных через локальную сеть, что позволяет подключать большое количество накопителей к одной линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ ОБУЧАЮЩАЯ СИСТЕМА ДЛЯ АВИАЦИОННЫХ СПЕЦИАЛИСТОВ | 2002 |

|

RU2267163C2 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОПРИВОДНОЙ АРМАТУРЫ | 2006 |

|

RU2306538C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ | 2017 |

|

RU2659806C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОПРИВОДНОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2552854C2 |

| КОМПЛЕКС АВТОНОМНОГО ЭЛЕКТРОСНАБЖЕНИЯ ПУНКТА СБОРА ДАННЫХ СИСТЕМЫ ОБНАРУЖЕНИЯ УТЕЧЕК ЖИДКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2723344C1 |

| СИСТЕМА НЕПРЕРЫВНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ КОНТАКТОВ МАСЛЯНЫХ ВЫКЛЮЧАТЕЛЕЙ | 2019 |

|

RU2704606C1 |

| Мобильный наземный пункт управления, сбора, обработки и передачи информации | 2020 |

|

RU2768941C1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2021 |

|

RU2780757C1 |

| ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС РЕГИСТРАЦИИ И СИНТЕЗА РАДИОТЕХНИЧЕСКИХ СИГНАЛОВ | 2007 |

|

RU2351979C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОЛИЗЕРАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189403C2 |

Изобретение относится к области контрольных устройств. Технический результат заключается в расширении арсенала средств. Система диагностирования электроприводной арматуры содержит электропривод арматуры, имеющий приводной элемент и соединенный с блоком концевых выключателей посредством редуктора электродвигатель, шкаф управления диагностируемой электроприводной арматуры, в котором размещены коммутатор, силовая шина и блок управления, установлены блоки датчиков тока и напряжения, концевых выключателей, реверсивный пускатель и накопитель электрических параметров, которые соединены с накопителем электрических параметров посредством цифрового кабеля с возможностью принятия сигналов накопителем и преобразования принятых сигналов в значения текущего крутящего момента на приводном элементе путем применения переходной функции, которая записана и хранится в памяти накопителя электрических параметров. Реверсивный пускатель, блок управления электроприводной арматуры и электродвигатель соединены с силовой шиной. Первый коммутатор соединен с шиной данных, которая соединена параллельно посредством соответствующих вторых коммутаторов с сервисным компьютером, с автоматизированным рабочим местом, с сервером данных и с сервером автоматизированной системы управления. 11 з.п. ф-лы, 1 ил.

1. Система диагностирования электроприводной арматуры, содержащая по меньшей мере один электропривод арматуры, имеющий приводной элемент и соединенный с блоком концевых выключателей посредством редуктора электродвигатель, по меньшей мере один шкаф управления диагностируемой электроприводной арматуры, в котором размещены первый коммутатор, силовая шина и по меньше мере один блок управления электроприводной арматуры, в котором установлены блок датчиков тока и напряжения, блок датчиков концевых выключателей, реверсивный пускатель и накопитель электрических параметров, блок концевых выключателей соединен с накопителем электрических параметров и с реверсивным пускателем через блок датчиков концевых выключателей, а реверсивный пускатель соединен с электродвигателем через блок датчиков тока и напряжения, указанные блоки датчиков соединены с накопителем электрических параметров посредством цифрового кабеля с возможностью принятия сигналов накопителем электрических параметров и с возможностью преобразования принятых сигналов в значения текущего крутящего момента на приводном элементе путем применения переходной функции, которая записана и хранится в памяти накопителя электрических параметров, а накопитель электрических параметров соединен с первым коммутатором, при этом реверсивный пускатель, блок управления электроприводной арматуры и электродвигатель соединены с силовой шиной, а первый коммутатор соединен с шиной данных, которая соединена параллельно посредством соответствующих вторых коммутаторов с сервисным компьютером, с автоматизированным рабочим местом, с сервером данных и с сервером автоматизированной системы управления.

2. Система по п. 1, в которой шина данных также соединена параллельно посредством соответствующего второго коммутатора с по меньшей мере одной информационной панелью, при этом система включает блоки информации для вывода на информационные панели.

3. Система по п. 1, в которой накопитель электрических параметров соединен посредством локальной вычислительной сети с системой управления верхнего уровня с возможностью передачи значений текущего крутящего момента на приводном элементе в виде байтовых посылок с накопителя электрических параметров в верхний уровень системы управления.

4. Система по п. 3, в которой накопитель электрических параметров снабжен двумя дублированными интерфейсами связи Ethernet, связанными с локальной вычислительной сетью.

5. Система по п. 3, в которой накопитель электрических параметров имеет на лицевой панели индикатор состояния соединения по локальной вычислительной сети.

6. Система по п. 1, в которой накопитель электрических параметров снабжен двумя дублированными линиями питания для соединения с двумя независимыми источниками электрической энергии.

7. Система по п. 1, в которой накопитель электрических параметров выполнен с возможностью питания от источника электрической энергии посредством разъема связи с использованием технологии РоЕ.

8. Система по п. 1, в которой накопитель электрических параметров имеет от 1 до 20 дискретных выходов напряжением 220 В для управления промышленным оборудованием и/или коммутации служебных цепей управления.

9. Система по п. 1, в которой накопитель электрических параметров имеет от 1 до 20 дискретных входов для измерения дискретных сигналов формата от 5 до 20 мА для контроля состояния оборудования.

10. Система по п. 1, в которой указанные блоки датчиков выполнены в виде моноблока, интегрированного в конструкцию шкафа управления диагностируемой электроприводной арматурой.

11. Система по п. 1, в которой указанные блоки датчиков и накопитель электрических параметров выполнены в виде единого моноблока, интегрированного в конструкцию блока управления диагностируемой электроприводной арматурой.

12. Система по п. 1, в которой электропривод арматуры и блок управления электроприводной арматуры связаны унифицированным кабелем, имеющим типовое подключение силовых и контрольных линий, в том числе при помощи унифицированного разъема, и типовое исполнение силовых линий в отдельном пучке с отдельной экранированной оплеткой и контрольных линий в своем отдельном пучке со своей экранированной оплеткой.

| Способ газификации сланцев | 1947 |

|

SU72080A1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОПРИВОДНОЙ АРМАТУРЫ | 2011 |

|

RU2456629C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОМЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2574315C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОПРИВОДНОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2552854C2 |

Авторы

Даты

2020-01-15—Публикация

2019-07-10—Подача