Изобретение относится к исследованиям и анализу материалов с помощью ультразвуковых, звуковых или инфразвуковых волн, например, для анализа жидкостей с использованием акустической эмиссии и может быть применено для определения содержания водорода в расплавах алюминия и его сплавов.

Наиболее близким к предлагаемому устройству является измерительный прибор "Alu Speed Tester" (К.Эйгенфельд, С.Клан, О.Вексельбергер. Содержание водорода в алюминиевых сплавах - относительные измерения методом "CHAPEL" и устройством "Alu Speed Tester". - Журнал для литейщиков. - 2003, №1. - С 24-28, рис.2), включающее корпус, вакуумную камеру, тигель для жидкого металла и пульт управления.

Недостатком устройства является субъективность в оценке появления первого пузырька, сложность прибора из-за создания в нем вакуума, неточность метода, связанная с длительностью подготовки расплава к анализу.

Целью изобретения является повышение точности метода определения содержания газов в расплавах металлов.

Указанная цель достигается тем, что определение содержания газов происходит при атмосферном давлении при кристаллизации расплава металла.

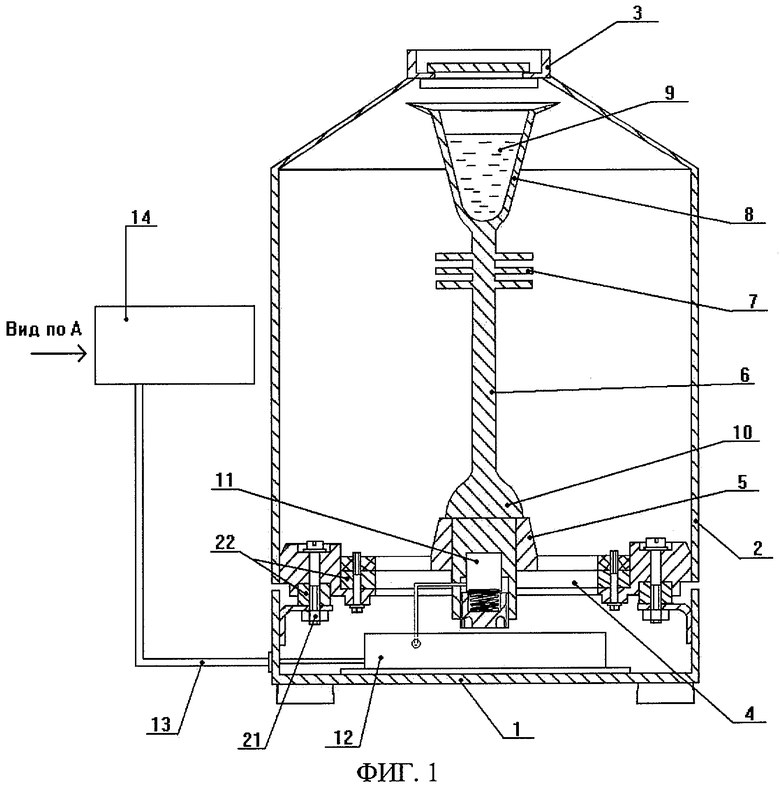

Сущностью изобретения является то, что корпус выполнен в виде полого цилиндра с днищем, снабженного закрывающейся крышкой-экраном со смотровым окном, в верхней части корпуса внутри него прикреплена крестовина с опорной площадкой, имеющей отверстие в центре, а на опорную площадку опирается волновод, состоящий из выполненных как единое целое стержня, верхняя часть которого заканчивается конусообразным тиглем для жидкого металла, радиатором, а нижняя часть имеет опору, соразмерную с опорной площадкой, при этом волновод через отверстие в опорной площадке соединен с рабочей стороной пьезоэлектрического датчика, выход которого подключен к предусилителю, соединенному сигнальным кабелем с акусто-эмиссионным регистратором, состоящим из полосового усилителя с заданным диапазоном частот, амплитудного детектора, амплитудо-частотного преобразователя, выходом соединенного с шестиразрядным десятичным счетчиком, логической схемы управления и индикации результатов, блока автономного питания; крышку-экран и все детали, размещенные внутри корпуса, закрепляют болтами и снабжают прокладками из вибропоглощающего материала.

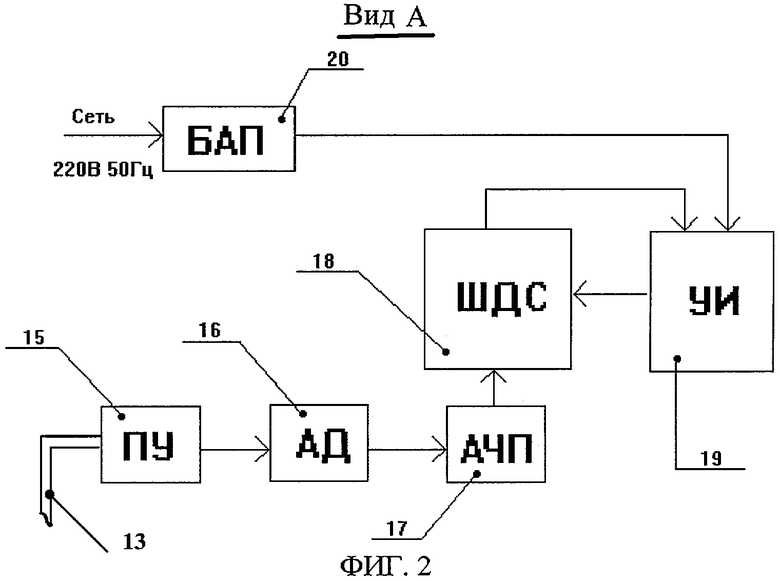

На фиг.1 и 2 представлена схема устройства для определения содержания газов в жидких металлах, включающего цилиндрический корпус 1, крышку-экран 2 со смотровым окном 3, крестовину 4, расположенную внутри корпуса 1, с опорной площадкой 5 в центре, на которую опирается волновод, состоящий из стержня 6, радиатора 7, конусообразного тигля 8 для жидкого металла 9, опоры 10; волновод соединен с рабочей стороной пьезоэлектрического датчика 11, выход которого подключен к предусилителю 12 и через сигнальный кабель 13 соединен с акусто-эмиссионным регистратором 14, включающим (фиг.2) полосовой усилитель 15, амплитудный детектор 16, амплитудно-частотный преобразователь 17, шестиразрядный десятичный счетчик 18, логическую схему управления и индикации 19, блок автономного питания 20. В корпусе 1 имеются болты для крепления 21 и вибропоглощающие прокладки 22.

Жидкий металл 9 заливают через окно 3 в тигель 8. Упругие волны акустической эмиссии, сопровождающие кристаллизацию расплава, пройдя по "телу" тигля 8, радиатора 7, стержня 6, опоры 10 достигают пьезоэлектрического датчика 11, вызывая в нем появление э.д.с. электрического сигнала, который поступает в предусилитель 12 и по сигнальному кабелю 13 на акусто-эмиссионный регистратор 14, где происходит усиление этих сигналов с помощью полосового усилителя 15 в заданном диапазоне частот, детектирование усиленных сигналов амплитудным детектором 16, преобразование полученных амплитудно-модулировнных сигналов на амплитудно-частотном преобразователе 17 в частоту цифровой регистрации суммарной энергии импульсов этой частоты, образованных за время протекания исследуемого процесса, перевод этого числа в величину содержания газа (водорода, например). По окончании процесса кристаллизации металла на цифровом индикаторе 19 высвечивается общее время анализа процесса кристаллизации в секундах, начиная с момента физического включения устройства, накопленная сумма сигналов за время процесса кристаллизации металла и содержание газа (водорода) в см3 на 100 г расплава металла.

Акусто-эмиссионный регистратор содержит программные средства, которые позволяют определять упругую суммарную энергию, выделяющуюся в виде звуковых колебаний, генерируемых при кристаллизации жидкого металла выше фонового уровня за счет появления дефектов в виде пор насыщенных растворов с иными газами при помощи подачи результатов измерений на блок обработки данных, который запрограммирован так, что выполняет расчеты в соответствии с заданным алгоритмом корреляции зависимости содержания газов в расплаве от суммарной акустической эмиссии за период кристаллизации металла, полученной для эталонных проб металлов с известным содержанием газа.

Программные средства предлагаемого устройства используют универсальную формулу для определения концентрации газов:

где Х - сумма сигналов акустической эмиссии;

А, В, D, F - коэффициенты, заданные в соответствии с видом корреляционной зависимости между содержанием газов в расплаве металла и накопленной суммой сигналов акустической эмиссии,

различающуюся в зависимости от марки анализируемого металла.

Предлагаемое устройство программными средствами позволяет исключить из измерительного процесса шумовой фон, время заливки расплава металла и сигнал, связанный с ударом струи расплава о дно тигля, накопить информацию об анализируемом расплаве в постоянном запоминающем устройстве прибора и передать ее во внешнее устройство в стандарте RS-232.

Таким образом, предлагаемое устройство позволяет исключить субъективные ошибки, проводить анализ в течение процесса кристаллизации, исключить операции по подготовке проб (например, подгонка размера, вторичный переплав и др.), позволяет проводить анализ в цехе у литейных агрегатов, автоматизировать процесс обработки результатов анализа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ НАЧАЛА РАЗРУШЕНИЯ ОСНОВАНИЙ ФУНДАМЕНТОВ ЗДАНИЙ И СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2100806C1 |

| СОВМЕЩЕННЫЙ ТЕРМОГРАВИМЕТРИЧЕСКИЙ И АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ СТАДИЙ ТЕРМОДЕСТРУКЦИИ ВЕЩЕСТВ И МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324923C1 |

| СПОСОБ ТЕРМОДИНАМИЧЕСКОГО АКУСТИКО-ЭМИССИОННОГО ЭТАЛОНИРОВАНИЯ И СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ | 2008 |

|

RU2399910C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1991 |

|

RU2048620C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| Устройство для контроля процесса кристаллизации | 1986 |

|

SU1358480A1 |

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

Изобретение относится к исследованиям и анализу материалов с помощью акустической эмиссии и может быть использовано для анализа содержания газов в жидких металлах. Устройство включает корпус, тигель для жидкого металла, пульт управления. Корпус выполнен в виде полого цилиндра с днищем, снабженного закрывающейся крышкой-экраном со смотровым окном. В верхней части корпуса внутри него прикреплена крестовина с опорной площадкой, имеющей отверстие в центре. На опорную площадку опирается волновод, состоящий из выполненных как единое целое стержня, верхняя часть которого заканчивается конусообразным тиглем для жидкого металла, радиатором, а нижняя часть имеет опору, соразмерную с опорной площадкой. При этом волновод через отверстие в опорной площадке соединен с рабочей стороной пьезоэлектрического датчика, выход которого подключен к предусилителю, соединенному сигнальным кабелем с акусто-эмиссионным регистратором. Регистратор состоит из полосового усилителя с заданным диапазоном частот, амплитудного детектора, амплитудо-частотного преобразователя, выходом соединенного с шестиразрядным десятичным счетчиком, логической схемы управления и индикации результатов, а также блока автономного питания. Технический результат заключается в повышении точности метода определения содержания газов в расплавах металлов за счет исключения субъективных ошибок, проведения анализа в течение процесса кристаллизации, исключения операции по подготовке проб, проведению анализа непосредственно в цехе у литейных агрегатов и автоматизации процесса обработки результатов анализа. 2 з.п. ф-лы, 2 ил.

| RU 2052810 С1, 20.01.1996 | |||

| К.Эйгенфельд, С.Клан, О.Вексельберг | |||

| Содержание водорода в алюминиевых сплавах - относительные измерения методом "CHAPEL" и устройством "Alu Speed Tester" | |||

| - Журнал для литейщиков, 2003, №1, с.24-28, рис.2 | |||

| US 3561734 А, 09.02.1971. |

Авторы

Даты

2007-09-27—Публикация

2006-02-10—Подача