Изобретение относится к области неразрушающего контроля (НК) качества сварных швов с использованием метода акустической эмиссии (АЭ) и может быть использовано для обнаружения дефектов в сварных швах в процессе сварки.

Известен способ и устройство комплексного контроля качества сварных соединений, заключающийся в том, что на начальной стадии НК используют метод АЭ, а на последующих стадиях - другие методы НК. Кроме того, акустико-эмиссионный контроль (АЭК) выполняют в процессе сварки на стадии формирования и охлаждения сварного шва, выявляют акустико-эмиссионно-активные области, а по окончании сварки НК осуществляют другими методами в объеме, не превышающем объем акустико-эмиссионно-активных областей. Кроме того, по окончании сварки контроль осуществляют ультразвуковым методом (патент RU №2102740, МПК G01N 29/04, приоритет от 26.05.1994).

Недостатком данного устройства является низкая достоверность обнаружения дефектов, так как нет доказательства того, что регистрируемые сигналы АЭ являются сигналами от дефектов, а не шумами и помехами, сопровождающими процесс сварки и остывания сварного шва. Кроме того, приемники АЭ, в количестве не менее трех должны располагаться вдоль сварного шва и по обе стороны от него, что часто затрудняет выполнение технологического процесса сварки.

Известен способ и устройство обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам. Сущность устройства сводится к тому, что широкополосными акустико-эмиссионными приемными преобразователями в количестве не менее двух регистрируют волновую форму широкополосного акустического сигнала, по которой определяют его пиковую и среднюю амплитуды. Устройство содержит блок вычисления соотношения пиковой и средней амплитуд и определения характеристики спектра сигнала, отражающей степень его высокочастотности. В состав устройства также входят дискриминаторы по величине параметра соотношения пиковой и средней амплитуд и параметра высокочастотности сигнала, из них формируют два дополнительных к величине пиковой амплитуды порога фильтрации сигналов для процессов сварки и остывания сварного шва. В процессе сварки при регистрации одним из преобразователей сигнала, превышающего все три порога фильтрации для процесса сварки, автоматически понижают на заданный период времени пороги для этого преобразователя и соседних с ним до значений порогов фильтрации для процесса остывания сварного шва. Продолжают регистрацию акустических сигналов, после обработки которых делают вывод о качестве сварного шва (Патент RU 2156456, МПК G01N 29/14, приоритет от 07.06.1999).

Недостатком данного устройства является то, что прием сигналов АЭ во время сварки происходит при повышенных значениях порога срабатывания. Это приводит к возможному пропуску сигналов от опасных дефектов на стадии сварки, когда чувствительность приемной системы понижена. К другому недостатку следует отнести необходимость располагать преобразователи АЭ в количестве не менее двух по обе стороны от сварного шва вдоль всей его длины, что может оказаться неприемлемым в случаях одностороннего доступа к объекту контроля.

Наиболее близким по технической сущности к данному устройству является устройство обнаружения дефектов в сварных швах в процессе сварки, содержащее измерительный канал, включающий установленный вблизи сварного шва преобразователь АЭ, последовательно соединенные с его выходом предварительный усилитель, полосовой фильтр, а также аналого-цифровой преобразователь, блок оперативного запоминания акустических сигналов и компьютер с монитором отображения выходных данных. Кроме того, согласно изобретению устройство снабжено первым амплитудным дискриминатором, соединенным с выходом аналого-цифрового преобразователя, вход которого подключен к выходу полосового фильтра, вторым амплитудным дискриминатором, причем выходы первого амплитудного дискриминатора соединены с соответствующими входами блока оперативного запоминания и второго амплитудного дискриминатора, блоком записи эталонных сигналов, вход которого соединен с выходом второго амплитудного дискриминатора, блоком вычисления взаимно корреляционных функций, входы которого соединены с соответствующими выходами блока оперативного запоминания акустических сигналов и блока записи эталонных сигналов, а также последовательно соединенными с выходом блока вычисления взаимно корреляционных функций блоком фильтрации по уровню коэффициента корреляции, блоком вычисления интегральных энергетических параметров по отдельным группам и дискриминатором браковочного уровня, подключенным ко входу компьютера с монитором отображения выходных данных (патент RU 2572662, МПК G01N 29/14, приоритет от 19.05.2014 г.).

Устройство свободно от недостатков двух первых представленных аналогов, однако имеет и свои слабые стороны. Они связаны с тем, что во время сварки изменяются волноводные свойства образца, что является следствием непрерывного наплавления на образец части массы сварочного электрода, а также изменения со временем температурного поля и положения области расплавленного металла. Временные изменения в состоянии волновода ограничивают функциональность корреляционного метода, положенного в основу алгоритма объединения в группы акустико-эмиссионных сигналов, излученных дефектами. Время стационарности волновода, временной интервал, при котором корреляционный метод позволяет эффективно осуществлять сбор сигналов в группы, исчисляется несколькими секундами и может оказаться слишком малым для надежной регистрации дефекта. Кроме того, имеется и другое затруднение в реализации эффективной работы устройства. Эксперименты показывают, что средний временной промежуток между излучаемыми сигналами акустической эмиссии составляет величину, сравнимую с длиной АЭ сигнала. В результате АЭ сигналы частично перекрываются во времени и их фактическое количество, подвергаемое учету и анализу, заметно уменьшается.

Техническим результатом изобретения является повышение помехозащищенности устройства и увеличение достоверности обнаружения дефектов во время сварки путем увеличения количества регистрируемых АЭ сигналов, принадлежащих искомым активным дефектам.

Технический результат достигается за счет того, что предлагаемое устройство обнаружения дефектов в сварных швах, содержащее измерительный канал, включающий установленный на безопасном расстоянии от сварного шва преобразователь АЭ, последовательно соединенные с его выходом предварительный усилитель, полосовой фильтр, а также аналого-цифровой преобразователь, блок оперативного запоминания акустических сигналов, амплитудный дискриминатор, блок вычисления взаимно корреляционных функций, блок фильтрации по уровню коэффициента корреляции, блок вычисления интегральных энергетических параметров по отдельным группам, дискриминатор браковочного уровня, монитор отображения выходных данных, снабжено последовательно соединенными с амплитудным дискриминатором блоком формирования сигнала оптимальной длительности и блоком выбора эталонных сигналов, первый вход которого подключен к выходу блока формирования сигнала оптимальной длительности, второй вход подключен к выходу блока фильтрации по уровню коэффициента корреляции, а выходы соединены с соответствующими входами блока вычисления взаимно корреляционных функций, причем выход блока оперативного запоминания акустических сигналов подключен к входу блока вычисления интегральных энергетических параметров по отдельным группам.

В основу прототипа положен известный физический эффект, заключающийся в том, что в любом твердотельном акустическом волноводе при возбуждении акустических волн коротким импульсом силы, сосредоточенной в малой окрестности внутри или на поверхности волновода, возникает реверберационный акустический сигнал, представляющий собой суперпозицию возбужденного и многократно отраженного от границ и неоднородностей образца импульса. Сигнал АЭ, генерируемый при развитии опасных дефектов (трещин), представляет пример такого типа сигнала. Эти сигналы имеют свойства широкополосных сигналов с большой базой. Следствием указанных свойств является возможность проведения эффективной дифференциации сигналов по месту расположения источника. Для этого выделяют группы сигналов с высокой степенью взаимной корреляции. С большой вероятностью каждая выделенная группа будет соответствовать одному дефекту - источникам сигналов АЭ, близко расположенных друг к другу.

Метод хорошо работает в случае стационарного волновода, когда состояние волновода можно считать неизменным. Применение такого подхода к обнаружению источников АЭ непосредственно в процессе сварки, как правило, наталкивается на трудности, связанные с дрейфом параметров волновода. Эксперимент показывает, что время стационарности (время сохранения высокого коэффициента корреляции между сигналами, последовательно излучаемыми из одной точки), может оказаться малым, порядка нескольких секунд. Причиной этому является небольшое, но заметно влияющее на результат измерений добавление к образцу массы от сварочного электрода, а также перемещение температурного поля и области расплавленного металла вдоль сварного шва. Время стационарности в общем случае определяется структурой, размером и материалом свариваемого изделия. Кроме того, как показали наши исследования, оно сильно зависит и от анализируемого АЭ сигнала, прежде всего от его длительности. Слишком малое время стационарности может привести к неполному сбору в одну группу АЭ сигналов, излученных отдельным дефектом, что уменьшит достоверность обнаружения и может привести к снижению оценки степени опасности обнаруженного дефекта.

В данном изобретении существенным образом используется следующая, обнаруженная авторами закономерность. Коэффициент взаимной корреляции, а, следовательно, и количество собранных в одну группу АЭ сигналов до определенного нижнего предела слабо зависит от длительности анализируемого сигнала, тогда как время стационарности при этом существенно увеличивается. Другими словами, вырезая из полного АЭ сигнала его фрагмент, по длительности меньший (иногда, в несколько раз) исходного импульса, без потери эффективности корреляционного отбора можно существенно увеличить время стационарности и, как следствие, увеличить общее количество отобранных в одну группу АЭ сигналов, соответствующих одному дефекту.

Другая причина ослабления эффективности метода, представленного в прототипе, состоит в высокой частоте генерации АЭ сигналов во время сварки, следствием которой является частичное перекрытие соседних импульсов и уменьшение количества подвергаемых анализу АЭ сигналов. Укорочение длительности анализируемого АЭ сигнала и в данном случае способствует улучшению функционирования устройства по сравнению с прототипом.

Наконец, третья идея, заложенная в конструкцию устройства и способствующая улучшению его работы, касается правильного выбора эталонного сигнала. Это особенно важно при работе в режиме реального масштаба времени в условиях непрерывного перемещения области активных источников АЭ, происходящего под инициирующим воздействием движущейся электрической дуги. Правильный выбор сводится к установлению оптимальной величины задержки от начала формирования группы АЭ сигналов до момента регистрации сигнала, принимаемого за эталонный. Оптимальная задержка способствует отсечению возможных акустических сигналов-помех, возникающих в процессах затвердевания материала сварного шва, растрескивания и отслоения шлакового слоя.

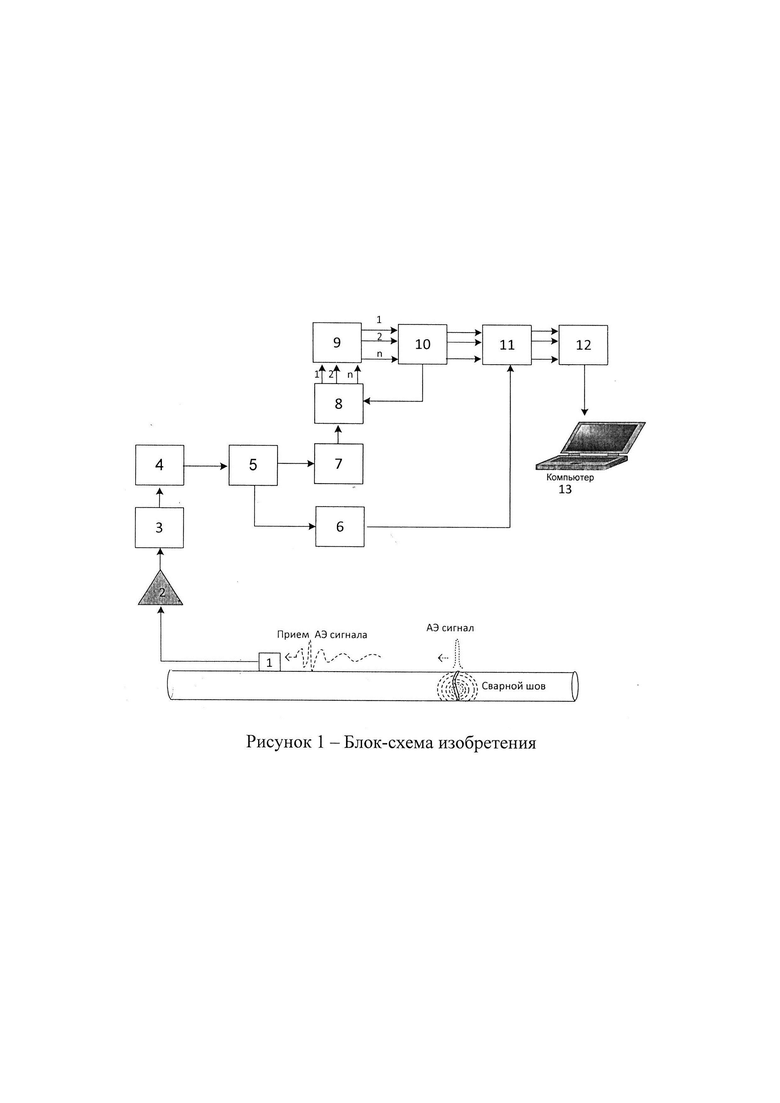

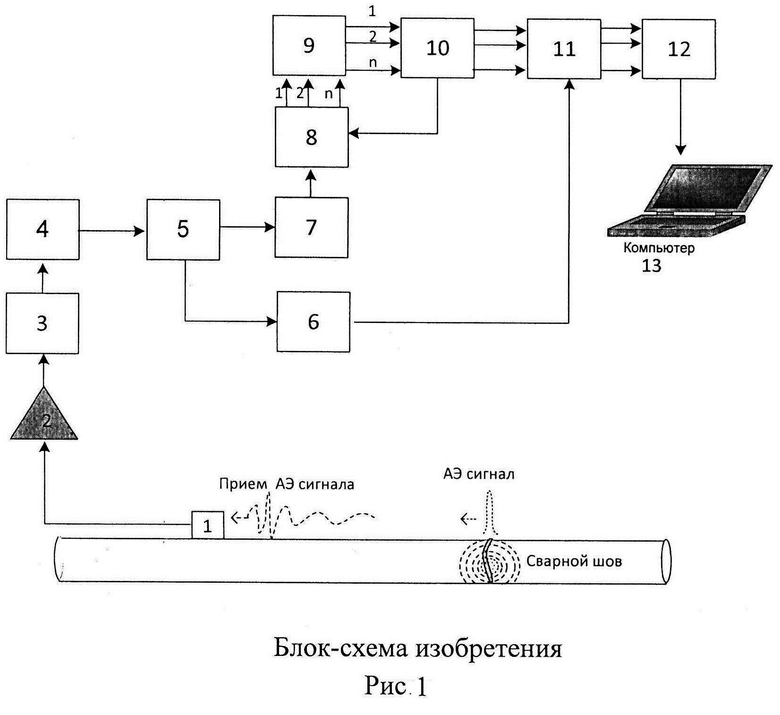

Сущность изобретения поясняется рисунком 1, на котором представлена блок-схема предлагаемого устройства.

Устройство содержит установленный поблизости от сварного шва преобразователь сигналов АЭ 1, последовательно соединенные с его выходом предварительный усилитель 2, аналоговый полосовой фильтр 3, аналого-цифровой преобразователь 4, амплитудный дискриминатор 5, один выход которого соединен с блоком оперативного запоминания акустических сигналов 6, а другой выход последовательно соединен с блоком формирования сигнала оптимальной длительности 7 и первым входом блока выбора эталонных сигналов 8, другой вход которого соединен с выходом блока фильтрации по уровню коэффициента корреляции 10, а его выходы соединены с соответствующими входами блока вычисления взаимно корреляционных функций 9, выходы которого последовательно соединены с входами блока фильтрации по уровню коэффициента корреляции 10, с входами блока вычисления интегральных энергетических параметров по отдельным группам 11, а также с входами дискриминатора браковочного уровня 12, подключенного к входу монитора отображения выходных данных 13, причем выход блока оперативного запоминания акустических сигналов 6, соединен со входом блока вычисления интегральных энергетических параметров по отдельным группам 11.

Устройство работает следующим образом. Для приема сигналов АЭ в процессе сварки и остывания сварного шва необходим один широкополосный преобразователь сигналов акустической эмиссии 1. Его размещают на удобном участке поверхности объекта, на безопасном отдалении от места сварки. Местоположение и посадка преобразователя сигналов АЭ должны быть зафиксированы и не должны изменяться в продолжение всего процесса сбора информации.

Сбор АЭ данных начинается с начального момента сварки и может продолжаться до стадии полного остывания сварного шва. Сигналы АЭ возникают практически сразу с началом процесса сварки. Для анализа качества шва представляют интерес, прежде всего, импульсы достаточно высокой амплитуды, образующиеся в процессах формирования твердой субстанции сварного шва, его затвердевания, при образовании и развитии несплошностей структуры шва, проявляющихся в виде развития трещин различных размеров. В момент генерации сигналы АЭ, как правило, представляют собой короткие импульсы продольных и поперечных волн длительностью ~10-7-10-6 с. В процессе многочисленных отражений от поверхностей раздела волноведущих конструкций, длительность АЭ сигналов значительно увеличивается, достигая величин ~10-3-10-2 с. Импульсы акустических волн преобразуются с помощью пьезоэлектрического преобразователя сигналов АЭ 1 в электрические сигналы, которые усиливаются предварительным усилителем 2 и ограничиваются по полосе частот, проходя через полосовой фильтр 3. Сбор данных, особенно непосредственно во время сварки, происходит в режиме высокого уровня помех. Основные типы механических помех имеют максимум энергии в низкочастотной области спектра. Электромагнитные помехи возможны и в области верхних частот. Полоса пропускания фильтра 3 выбирается так, чтобы оптимальным образом отфильтровать или ослабить эти виды помех. При выборе полосы частот также принимается во внимание имеющаяся предпочтительная полоса частот при проведении корреляционной обработки сигналов. С выхода полосового фильтра 3 аналоговые электрические сигналы поступают в устройство аналого-цифрового преобразования 4, где преобразуются в дискретный код (в цифровые сигналы). Все последующие функциональные блоки выполнены в программном виде и реализуются с помощью компьютера. Амплитудный дискриминатор 5 отфильтровывает сигналы, превосходящие определенный заданный уровень А1, чтобы произвести запись в блоке 6 лишь тех сигналов, которые представляют интерес для оценки качества шва. Порог должен ограничить количество записываемых сигналов необходимой допустимой величиной, согласуемой с объемом оперативной памяти компьютера. Блок 5 соединен с блоком формирования сигналов оптимальной длительности 7, в задачи которого входит:

- определение положения во времени фронта АЭ импульса;

- установление предыстории до фронта;

- формирование анализируемого сигнала путем вырезания фрагмента с оптимальной длительностью из полного АЭ сигнала. Длительность фрагмента АЭ сигнала может быть сокращена до минимума, определяемого компромиссом между достаточным временем стационарности и приемлемыми корреляционными свойствами анализируемых сигналов. Конкретные величины определяются из предварительного эксперимента.

Выбор из последовательности импульсов акустико-эмиссионных сигналов с амплитудами, превосходящими уровень А2, причем А2>>А1 осуществляется блоком выбора эталонных сигналов 8. Величина пороговой амплитуды А2 определяется уровнем сигналов, относящихся как минимум ко второму классу по нормативной амплитудной классификации степени опасности дефектов. Первый импульс, превысивший порог А2, укорачивается по длительности, запоминается в блоке 8 и становится «временным эталонным сигналом» первой группы. В блоке 9 вычисляется взаимная корреляционная функция и коэффициент корреляции этого сигнала со следующим сигналом, превышающим по амплитуде порог А2 из последовательности, формируемой в блоке 7 (блок формирования сигналов оптимальной длительности). Если коэффициент корреляции превышает пороговый уровень, то следующий сигнал включается в первую группу, становясь новым «временным эталонным сигналом» первой группы. Если не превышает, то образует «временный эталонный сигнал» второй группы. Эта фильтрация по уровню коэффициента корреляции производится в блоке 10, связанным с блоком 8. Процесс подобным образом продолжается и далее при формировании групп высших номеров. Критерий принадлежности к группе -превышение установленного порогового уровня коэффициента корреляции К, величина которого устанавливается по результатам предварительных экспериментов. Определение энергетических оценочных параметров для не укороченных АЭ импульсов, соответствующих отобранным в группы, производится в блоке 11, куда поступают исходные АЭ сигналы из блока оперативного запоминания акустических сигналов 6.

«Временный эталонный сигнал» назначается в блоке 8 эталонным сигналом (не временным) при достижении установленной временной задержки между эталонным сигналом и обрабатываемым сигналом. Иными словами, в ходе дальнейшей работы, эталонным сигналом для каждой из групп, становится наиболее поздний из укороченных сигналов, попавших в группу, для которого разница во времени его регистрации и времени регистрации обрабатываемого в данный момент сигнала превосходит установленный временной интервал - задержку.

Введение задержки, определяющей выбор эталонного сигнала, позволяет отсечь значительную часть сигналов-помех, генерируемых при отвердевании субстанции сварного шва, а также при растрескивании и отслоении шлакового слоя. Источник, соответствующий сформировавшемуся дефекту, строго локализован на сварном шве и со временем не меняет своего положения, тогда как, расположение источников сигналов-помех имеет случайный характер, однако, их плотность максимальна в области действия перемещающегося по шву электрода. Время сбора АЭ сигналов от дефекта определяется временем стационарности волновода. Временной интервал сбора сигналов-помех в ту же группу гораздо короче, так как форма сигналов от источников сигналов-помех со временем меняется по двум причинам -вследствие нестационарности волновода и вследствие изменения положения источника, инициированного электрической дугой, перемещающейся по шву. Два фактора, действующие вместе, сильнее изменяют форму АЭ сигнала-помехи и приводят к уменьшенному, по сравнению с временем стационарности волновода, времени сбора для сигналов-помех. Их эффективная фильтрация происходит, когда время задержки превосходит по величине время сбора сигналов-помех.

Процесс обработки данных по формированию групп АЭ сигналов включается в момент начала сварки и заканчивается после полного остывания сварного шва. Каждой группе сигналов ставится в соответствие условный дефект. В блоке 11 вычисляется интегральный энергетический параметр по каждой группе сигналов в отдельности, который характеризует степень опасности дефекта. В случае превышения значения интегрального энергетического параметра по какой-либо группе браковочного уровня в блоке 12 вырабатывается сигнал «опасный дефект». Выходные данные по каждой группе АЭ сигналов отображаются на дисплее компьютера с монитором отображения выходных данных 13. Окончательное решение о браковке сварного шва принимается после анализа всего набора выходных данных по всем группам сигналов. Шов может быть забракован, признан «высококачественным» или «условно пригодным».

Изобретение обеспечивает усиленную помехозащищенность, а также увеличение достоверности обнаружения дефектов во время сварки в условиях нестационарности волноводных свойств контролируемого образца при сохранении возможности обнаружения дефектов лишь одним приемником сигналов АЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| Устройство ультразвукового контроля состояния изделий | 2016 |

|

RU2640956C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| СПОСОБ РЕГИСТРАЦИИ И АНАЛИЗА СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2014 |

|

RU2570592C1 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424510C2 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ | 1999 |

|

RU2156456C1 |

Использование: для обнаружения дефектов в сварных швах в процессе сварки. Сущность изобретения заключается в том, что устройство обнаружения дефектов в сварных швах в процессе сварки содержит измерительный канал, включающий установленный вблизи сварного шва преобразователь акустической эмиссии (АЭ), последовательно соединенные с его выходом предварительный усилитель, полосовой фильтр, а также аналого-цифровой преобразователь, амплитудный дискриминатор, блок оперативного запоминания акустических сигналов, блок вычисления взаимно корреляционных функций, блок фильтрации по уровню коэффициента корреляции, блок вычисления интегральных энергетических параметров по отдельным группам, дискриминатор браковочного уровня и компьютер с монитором отображения выходных данных, при этом устройство снабжено последовательно соединенными с амплитудным дискриминатором блоком формирования сигнала оптимальной длительности и блоком выбора эталонных сигналов, первый вход которого подключен к выходу блока формирования сигнала оптимальной длительности, второй вход подключен к выходу блока фильтрации по уровню коэффициента корреляции, а выходы соединены с соответствующими входами блока вычисления взаимно корреляционных функций, причем выход блока оперативного запоминания акустических сигналов подключен к входу блока вычисления интегральных энергетических параметров по отдельным группам. Технический результат: повышение помехозащищенности устройства и увеличение достоверности обнаружения дефектов в условиях нестационарности волноводных свойств контролируемого образца при сохранении возможности обнаружения дефектов лишь одним приемником сигналов АЭ. 1 ил.

Устройство обнаружения дефектов в сварных швах в процессе сварки, содержащее измерительный канал, включающий установленный вблизи сварного шва преобразователь акустической эмиссии (АЭ), последовательно соединенные с его выходом предварительный усилитель, полосовой фильтр, а также аналого-цифровой преобразователь, амплитудный дискриминатор, блок оперативного запоминания акустических сигналов, блок вычисления взаимно корреляционных функций, блок фильтрации по уровню коэффициента корреляции, блок вычисления интегральных энергетических параметров по отдельным группам, дискриминатор браковочного уровня и компьютер с монитором отображения выходных данных, отличающееся тем, что оно снабжено последовательно соединенными с амплитудным дискриминатором блоком формирования сигнала оптимальной длительности и блоком выбора эталонных сигналов, первый вход которого подключен к выходу блока формирования сигнала оптимальной длительности, второй вход подключен к выходу блока фильтрации по уровню коэффициента корреляции, а выходы соединены с соответствующими входами блока вычисления взаимно корреляционных функций, причем выход блока оперативного запоминания акустических сигналов подключен к входу блока вычисления интегральных энергетических параметров по отдельным группам.

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424510C2 |

| Способ контроля качества сварных стыков рельсов | 1989 |

|

SU1629837A1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296320C1 |

| JP 62043565 A, 25.02.1987 | |||

| JP 57179657 A, 05.11.1982. | |||

Авторы

Даты

2020-07-17—Публикация

2019-10-03—Подача