Предлагаемое изобретение относится к области термического анализа веществ, материалов, разработке новых физических методов исследования их термической стойкости и пожарной безопасности.

Развитие современной энергетики, авиационной и ракетно-космической техники, а также задачи пожарной безопасности жизнедеятельности предъявляют повышенные требования к теплофизической стойкости веществ, материалов и изделий из них. Дело в том, что под действием высокой температуры резко активизируются процессы старения и деградации физико-механических и химических свойств широкого класса материалов - полимеров, композитов, полупроводников и др. В основе всех этих деградационных процессов лежит ускоренное накопление дефектов структуры под воздействием температуры, в итоге приводящее к разрушению материала, т.е. к его термодеструкции.

Таким образом, в настоящее время все более актуальной становится проблема практической оценки теплостойкости и определения стадий термодеструкции веществ, материалов и изделий из них.

Известен способ практической оценки стадий термодеструкции материала по изменению его массы в процессе нагревания, и многие ведущие фирмы мира, например Du Pont, Perkin Elmer, NETZSCH и др., выпускают различные установки термического анализа (ТА), реализующие по отдельности термогравиметрию, дифференциальную термогравиметрию и другие методы исследования.

Например, метод термогравиметрии (TG) позволяет исследовать изменение массы вещества m в процессе его нагревания и по изменению массы Δm определять различные стадии термодеструкции материала: зоны пиролиза (разложения), горения, образования коксового остатка и др. Метод дифференциальной термогравиметрии (DTG) является развитием метода TG и состоит в непосредственном измерении производной массы по времени и по температуре (dm/dt и dm/dT), что часто позволяет повысить точность определения искомых стадий термодеструкции исследуемого материала или вещества по моментам появления и положению экстремумов этой производной.

Известно также применение способа термического анализа для целей определения показателей пожарной опасности веществ и материалов [Молчадский О.И., Смирнов Н.В., Дудеров Н.Г. Оценка теплофизических характеристик и прогноз пожарной опасности строительных материалов с помощью методов термического анализа - в сб. мат-лов XV науч.-практ. конф. «Проблемы горения и тушения пожаров на рубеже веков» /Ч.1/, М., ВНИИПО, 1999, с.170-172].

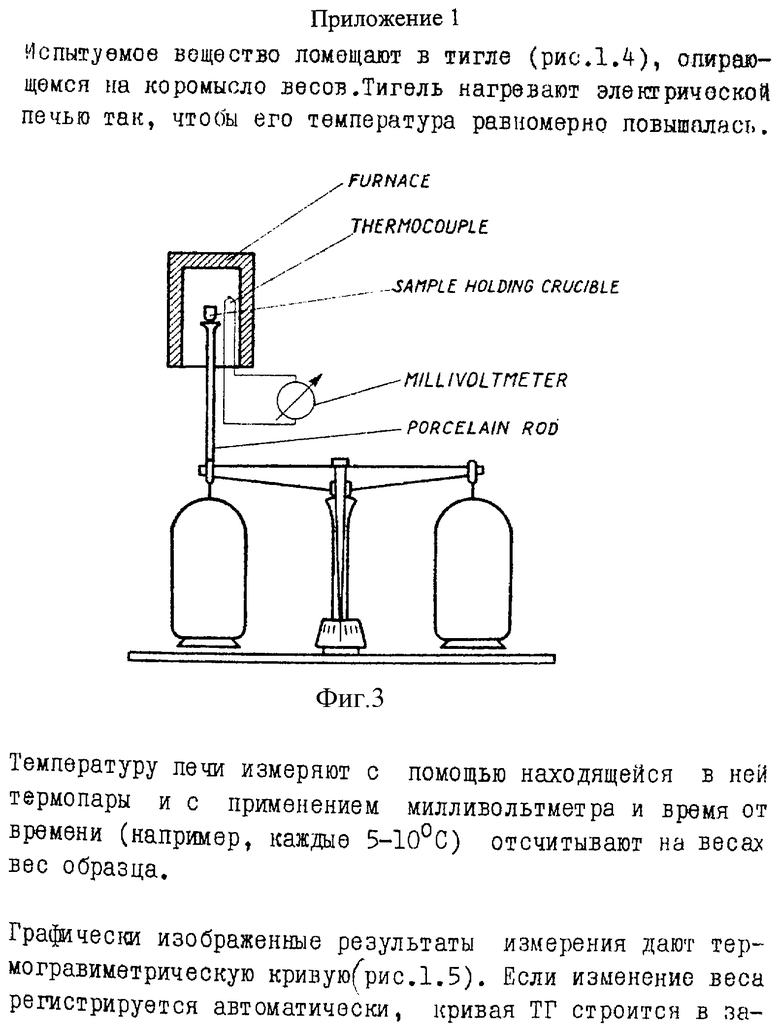

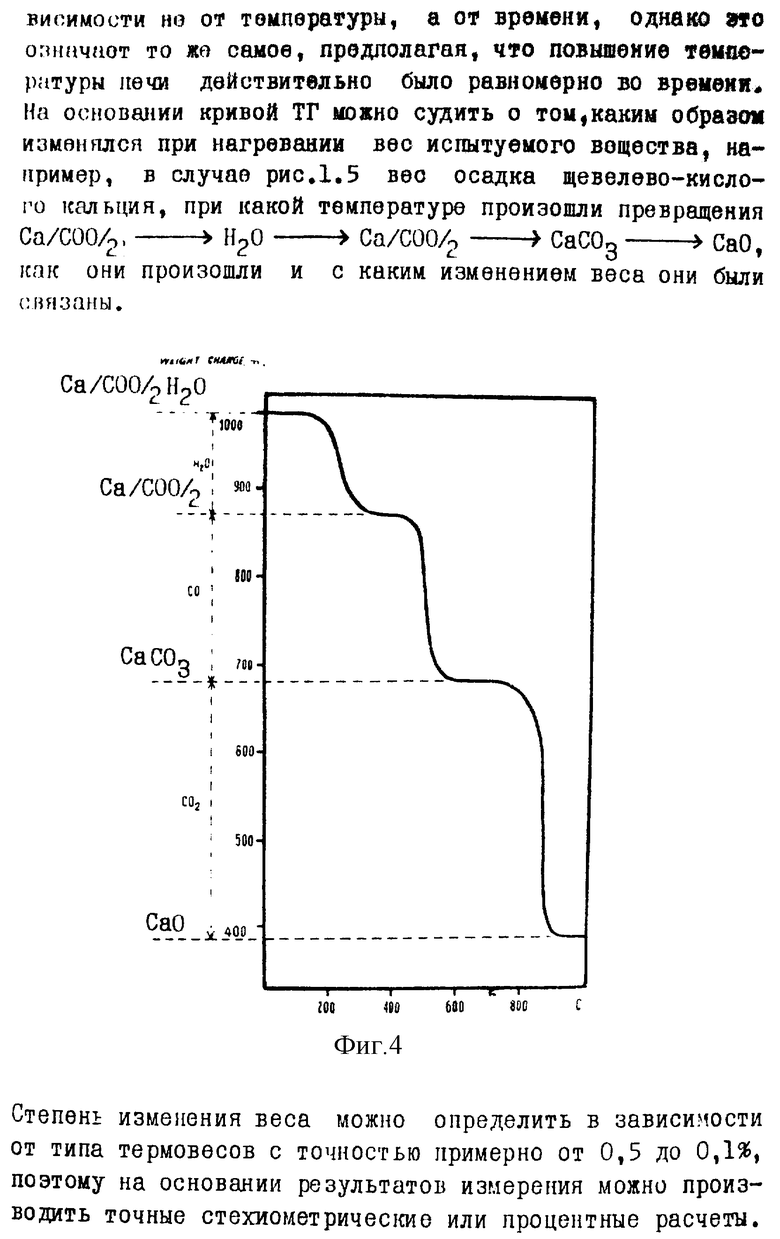

Наиболее близким по технической сущности к заявляемому изобретению является способ определения теплофизических свойств веществ и материалов, используемый в серийно выпускаемых приборах синхронного термического анализа (СТА), одновременно объединяющий методы TG и DTG. [Дериватограф системы Ф. Паулик, Й. Паулик, Л. Эрдеи /Теоретические основы, Будапешт, Венгрия, ВОЗ, 1974, (146 с.) с.12, 13, 23 - приложение 1.] Способ заключается в следующем: навеску исследуемого вещества или образец материала помещают в керамический тигель, нагревают его до окончания процесса убыли массы, в процессе нагревания одновременно измеряют температуру, массу и производную массы по времени или температуре. Затем по полученным зависимостям температуры, массы и ее производной по времени определяют стадии процесса термодеструкции.

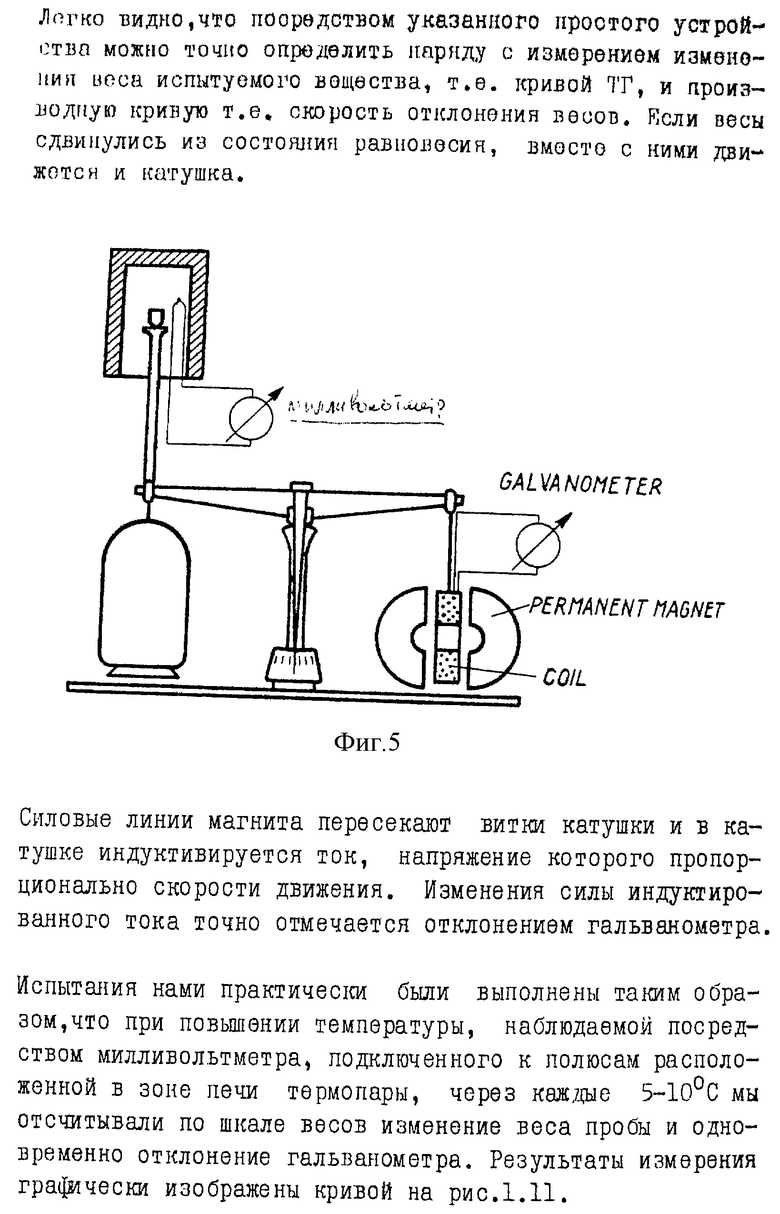

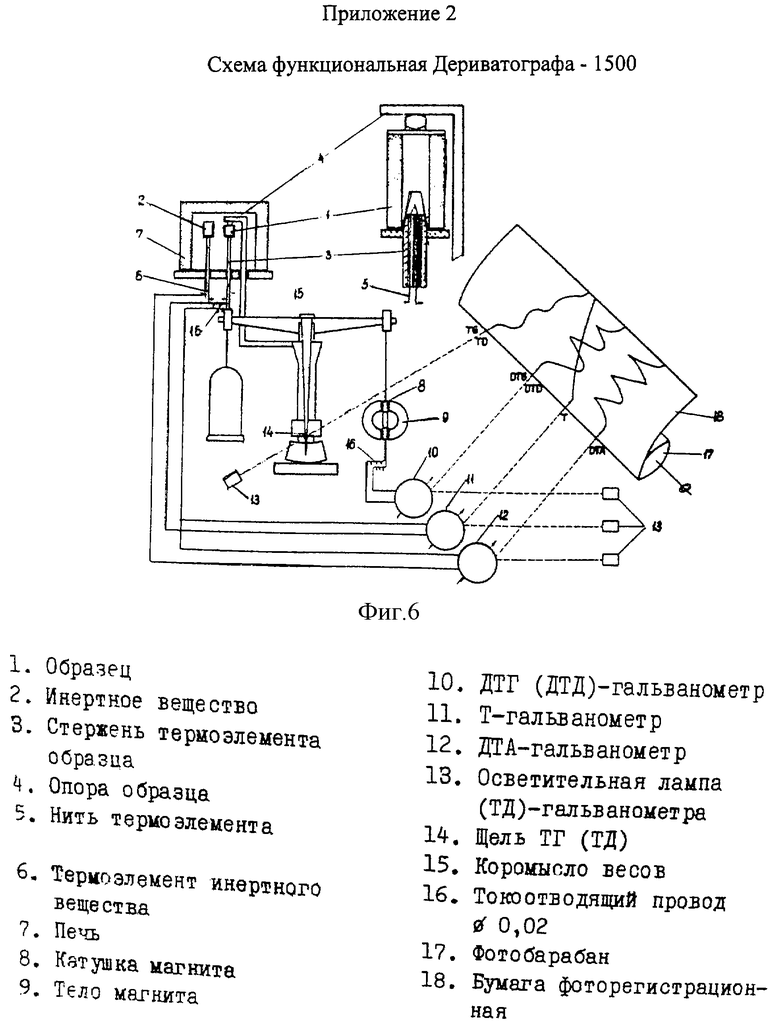

Этот способ осуществляется в серийных ДЕРИВАТОГРАФАХ [Инструкция по эксплуатации ДЕРИВАТОГРАФА-1500 /ИЭ 3427-0003-74-68/, Будапешт, Венгрия, ВОЗ, 1974, (116 с.) с.94 - приложение 2], который содержит печь, помещенный внутри печи подвижный тигель с присоединенной к регистрирующему блоку термопарой и навеской исследуемого вещества или образцом материала, нижняя часть тигля через шток установлена на весах, осуществляющих измерение массы, причем один выход весов подключен к регистрирующему блоку непосредственно, а другой - через дополнительный блок измерения производной массы по времени, одновременный анализ которой с зависимостью самой массы и температуры от времени позволяет определить стадии процесса термодеструкции.

Конструкция ДЕРИВАТОГРАФА и реализованный в нем способ определения стадий термодеструкции материала (зоны пиролиза, горения, образования коксового остатка и др.) принимаются за прототип заявляемого способа и устройства для его осуществления.

Недостатком этих способов и реализующих их устройств является недостаточная достоверность и точность определения стадий термодеструкции, вследствие принятия решения только по убыли массы Δm и положению экстремума производной (dm/dt), характеризующей скорость этой убыли. Дело в том, что на практике, для регистрации заметной убыли массы Δm необходимо вовлечение в процесс термодеструкции уже значительной части всей массы образца m, что обычно не позволяет идентифицировать самые ранние (начальные) участки диагностируемых стадий. Кроме того, методами TG и DTG обычно не удается точно определить температурную точку воспламенения.

Целью и задачей настоящего изобретения является разработка способа и устройства, позволяющего повысить достоверность и точность определения стадий термодеструкции веществ и материалов, в т.ч. температур плавления или сублимации, пиролиза, тления, воспламенения, горения, образования коксового остатка и др., т.е. основных показателей пожарной опасности веществ и материалов [ГОСТ 12.1.044 (МЭК 79-4; ИСО 1182 и др.) ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения., М., Издательство стандартов, 1990, 143 с.].

Указанная цель достигается тем, что в предлагаемом способе навеску исследуемого вещества или образец материала помещают в керамический тигель, нагревают его до окончания процесса убыли массы, в процессе нагревания измеряют температуру, массу и производную массы по времени или температуре и одновременно принимают сигналы акустической эмиссии, сопровождающей накопление дефектов структуры под воздействием температуры. Затем по полученным зависимостям температуры, массы, ее производной по времени и зарегистрированным параметрам акустической эмиссии определяют стадии процессов термодеструкции и показатели пожарной опасности.

Способ основан на том, что при любом изменении (или повреждении) структуры материала еще на микроуровне самим материалом излучаются ультразвуковые импульсы, процесс излучения которых представляет собой так называемый акт акустической эмиссии (АЭ). Таким образом, измерение интенсивности потока (количества в единицу времени) актов АЭ dNа/dt, их общего количества Nа, амплитуды u, спектрального состава излучения G(f), где f - частота, и других параметров АЭ в принципе позволяет исследовать кинетику различных деструкционных процессов в материалах и диагностировать самые ранние стадии этих процессов [Трипалин А.С., Буйло С.И. Акустическая эмиссия. Физико-механические аспекты. - Ростов н/Д, Изд. РГУ, 1986, 160 с.]. В общем случае процесс АЭ излучения относится к классу так называемых случайных процессов, т.к. порождается случайным по своей физической природе процессом накопления повреждений (микродефектов) в материалах.

Основное практическое применение метод АЭ контроля и диагностики пока находит при механическом нагружении (иногда в диапазоне рабочих температур) для определения прочностных характеристик и долговечности металлов, сплавов и конструкций из них, находящихся под механической (статической или динамической) нагрузкой [Грешников В.А., Дробот Ю.Б. Акустическая эмиссия, М.: Изд. стандартов, 1976, 169 с.].

Предлагаемое нами синхронное объединение существующих способов термического анализа (например, методами TG и DTG) с методом АЭ позволяет получить ценную (а во многих случаях безальтернативную) информацию о динамике самых ранних стадий процессов термодеструкции материалов, которую не удается получить какими-либо другими физическими методами исследования. Микроповреждения как бы «сами кричат» о себе и моментах своего появления!

Применение метода АЭ совместно с известными методами термического анализа позволяет принципиально по-новому подойти к решению проблемы определения стадий процессов термодеструкции веществ и материалов, а также показателей пожарной опасности. Дело в том, что метод АЭ обладает чрезвычайно высокой чувствительностью к процессам перестройки или повреждения структуры материалов еще на наноуровне этих процессов, т.к. методом АЭ удается зарегистрировать единичные акты с энергией порядка всего лишь 10-15 Дж. [См.: Трипалин А.С., Буйло С.И. Акустическая эмиссия. Физико-механические аспекты. - Ростов н/Д, Изд. РГУ, 1986, 160 с.]

Заявителю и авторам неизвестны способы определения термодеструкции материалов и их технические решения, в которых бы с целью повышения достоверности и точности результатов анализа одновременно регистрировались температура, масса, ее производная, сигналы акустической эмиссии и по коррелированным зависимостям этих параметров от времени определялись бы стадии процесса термодеструкции веществ и материалов (точки плавления и пиролиза, зоны горения, образования коксового остатка и др.).

Раздельная регистрация температуры, массы, ее производной при термонагружении и акустической эмиссии при механическом погружении [см. Буйло С.И., Трипалин А.С. Акусто-эмиссионный способ контроля качества материалов. - А.с. СССР №1320739, кл. G01N 29/04, Б.И. №24, 1987] известна, но она не обеспечивает вышеуказанные цели.

На основании вышеизложенного считаем, что предлагаемое изобретение обладает существенными отличиями от прототипа.

Заявляемое изобретение соответствуют условию патентоспособности - "мировая новизна", так как из уровня техники не выявлены технические решения того же назначения с заявляемой совокупностью существенных признаков независимых признаков формулы изобретения.

Заявляемое изобретение соответствуют условию патентоспособности "изобретательский уровень", так как из уровня техники не выявлены технические решения с признаками, совпадающими с признаками независимых признаков формулы изобретения.

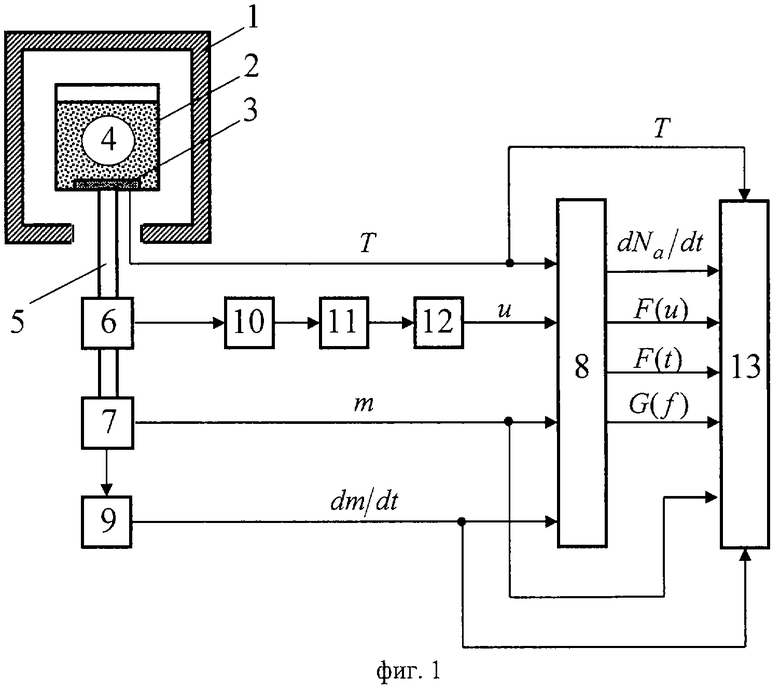

На фиг.1 дана блок-схема устройства, реализующего заявляемый способ.

Устройство содержит печь 1, помещенный внутри печи подвижный керамический тигель 2 с термопарой 3 и навеской исследуемого вещества или образцом материала 4; шток 5, верхний конец которого соединен с тиглем, а нижний присоединен к электроакустическому преобразователю 6 для вынесения преобразователя из температурной зоны и установлен на электронных весах 7, один выход которых подключен к блоку процессора 8 непосредственно, а другой - через дополнительный блок измерения производной массы по времени 9; подключенные к электроакустическому преобразователю последовательно соединенные предварительный усилитель 10, блок фильтров 11 и усилитель 12, выход которого присоединен к блоку процессора 8, блок регистрации 13.

Заявляемые способ и устройство осуществляются и работают следующим образом: навеску исследуемого вещества или образец материала помещают в тигель 2, нагревают его до окончания процесса убыли массы, в процессе нагревания одновременно измеряют температуру Т с помощью термопары 3, массу m с помощью аналитических весов 7 и производную массы по времени dm/dt или температуре (блок 9), что позволяет провести стандартную термогравиметрию (TG) и дифференциальную термогравиметрию (DTG) образца. Одновременно с этими действиями с помощью вынесенного из температурной зоны электроакустического преобразователя 6 принимают сигналы акустической эмиссии (АЭ), сопровождающей акты термодеструкции материала, которые далее усиливаются до необходимого уровня предусилителем 10, основным усилителем 12, фильтруются от шумов и помех блоком фильтров 11 и далее подаются в процессорный блок 8, где осуществляется основная обработка зарегистрированных сигналов АЭ и их совмещение с данными TG и DTG. В процессорном блоке 8 вычисляются значения интенсивности потока актов АЭ dNа/dt, рассчитывается спектральная плотность АЭ G(f)=dW/df, где W - мощность, f - частота АЭ, определяются амплитудные F(u) и временные F(t) параметры АЭ.

В зависимости от исследуемого материала, целей испытаний и возможностей аппаратуры в качестве амплитудных и временных могут быть использованы как наиболее легко измеряемые параметры АЭ, а именно просто амплитуда u и длительность импульсов АЭ t (т.е. F(u)=u, a F(t)=t), так и более информативные статистические параметры, а именно плотности распределений амплитуд w(u) и временных интервалов Δt между актами АЭ w(Δt) (т.е. F(u)=w(u), a F(t)=w(Δt)) [см.: Буйло С.И. Акустико-эмиссионный контроль и диагностика опасных динамических явлений в угольном пласте. - Дефектоскопия, 2000, №4, с.54-63].

Затем по полученным в процессорном блоке 8 и зарегистрированным блоком 13 зависимостям температуры Т, массы m, ее производной по времени dm/dt, интенсивности потока dNа/dt актов АЭ, амплитудным F(u), временным F(t) параметрам и спектральной плотности G(f) акустической эмиссии и по предварительно установленным (например, на образцах-эталонах) зависимостям этих параметров от степени поврежденности определяют стадии процесса термодеструкции и показатели пожарной опасности исследуемого вещества или образца материала.

Конкретные формулы и алгоритмы определения спектральной плотности (в технике часто используется просто термин «спектральный состав»), а при необходимости и плотностей распределения других оцениваемых параметров АЭ (амплитуда, временной интервал) в заявке нами не приводятся, т.к. являются стандартными операциями статистической обработки при измерении параметров случайных процессов [см., например, Бендат Дж., Пирсол А. Измерение и анализ случайных процессов. - М.: Мир, 1974, 464 с.]. В настоящее время требуемые алгоритмы уже практически реализованы в большинстве существующих аппаратурных АЭ диагностических комплексах с блоками цифровой обработки на базе процессоров класса Пентиум и выше.

Экспериментальное сравнение достоверности и точности предлагаемого изобретения с прототипом производилось на макете устройства, изображенного на фиг.1, и практически реализующего заявляемые способ и устройство для его осуществления.

В качестве блоков 1-5, 7, 9 использовались соответствующие блоки стандартной установки ДЕРИВАТОГРАФ, а в качестве блоков 6, 10-12 соответствующие блоки АЭ диагностического комплекса АП-71Э собственной разработки [см.: Буйло С.И. Экспериментальное моделирование искажения и оценка точности восстановления параметров потока актов акустической эмиссии. - Дефектоскопия, 1999, №4, с.22-30], подключенные к ЭВМ типа Пентиум (аналог блока 8) и принтеру HewlettPackard (аналог блока 13). Спектральный анализ сигналов АЭ производился в реальном времени с помощью АЭ диагностического комплекса ALine-32D фирмы Interunis.

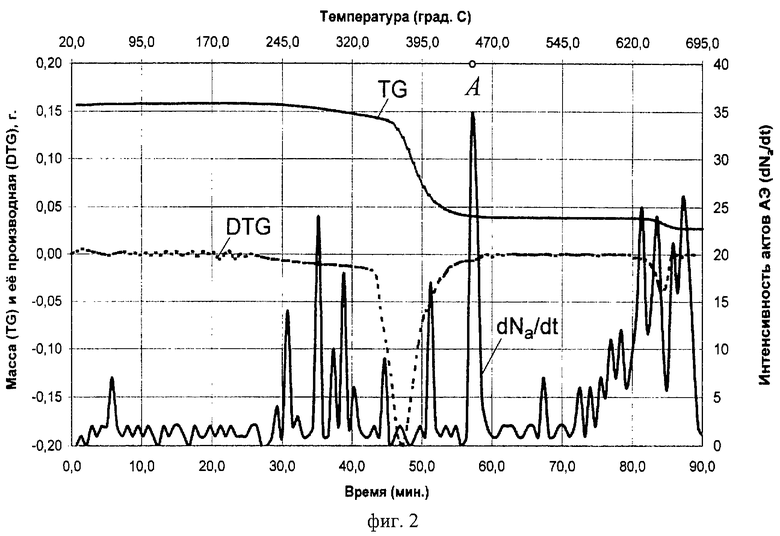

На фиг.2 показаны результаты практического определения при помощи вышеуказанного устройства (фиг.1) стадий термодеструкции полимера, используемого в производстве мощных светодиодов.

Для упрощения на фиг.2 приведены результаты АЭ анализа только по измерению наиболее широко используемого параметра АЭ, а именно интенсивности (количества актов излучения в секунду) потока актов АЭ dNа/dt. Легко заметить, что регистрируемая АЭ имеет достаточно много локальных максимумов, что, в принципе, позволяет заметно повысить точность и разрешение определения динамики процессов деградации. Видно, что первый максимум интенсивности потока актов АЭ появляется уже при температуре порядка 240°С, т.е. примерно на 120°С ранее, чем минимум производной dm/dt, определяемой по стандартному методу DTG и соответствующий середине стадии пиролиза (разложения) исследуемого полимера. Локальные максимумы в интервале 280-310°С фиксируют процессы плавления и сублимации, а в интервале 350-400°С регистрируют процессы тления.

Таким образом, удается экспериментально идентифицировать самое начало стадии пиролиза, что заметно повышает достоверность и точность результатов анализа. Установлено также, что наиболее мощный максимум регистрируемой АЭ отмечается при Т=460°С и соответствует точке воспламенения (точка А на фиг.2). Интересно, что, кроме метода АЭ, никакими другими методами ТА экспериментально определить точку воспламенения не удается, что также свидетельствует о повышении достоверности результатов термического анализа при использовании метода АЭ.

После точки воспламенения наблюдается близкое к экспоненциальному возрастание потока актов АЭ, свидетельствующее о лавинообразном накоплении повреждений в материале на стадии его горения. Легко заметить, что существующим методом DTG фиксируется только заключительная стадия процесса горения по слабому локальному минимуму производной dm/dt при Т=650°С, соответствующая уже самой последней стадии процесса деградации материала - стадии образования коксового остатка.

Вместе с тем, следует отметить, что применение только одного метода АЭ без привязки его результатов к данным, полученным методами TG и DTG, недостаточно продуктивно, т.к. в этом случае появляются проблемы с трактовкой и идентификацией получаемых результатов вследствие еще недостаточной изученности физики процессов АЭ излучения при тепловом воздействии на различные классы материалов.

Таким образом, экспериментальное сравнение существующего и предлагаемого нами решения показывает, что заявляемые нами синхронный термогравиметрический и акустико-эмиссионный способ и устройство для его осуществления действительно повышают достоверность и точность результатов определения стадий термодеструкции материалов и основных показателей их пожарной опасности. Эти результаты подтверждают возможность практического осуществления предлагаемого решения с реализацией назначения и заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОДИНАМИЧЕСКОГО АКУСТИКО-ЭМИССИОННОГО ЭТАЛОНИРОВАНИЯ И СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ | 2008 |

|

RU2399910C1 |

| СПОСОБ СИНХРОННО-СОПРЯЖЕННОГО ТЕРМИЧЕСКОГО АНАЛИЗА ВЕЩЕСТВ И МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343467C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ ПРОЦЕССА ИМПРЕГНИРОВАНИЯ | 2011 |

|

RU2480743C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ВОЗНИКНОВЕНИЯ ПРЕДРАЗРЫВНОГО СОСТОЯНИЯ НАГРУЖЕННОГО МАТЕРИАЛА | 1998 |

|

RU2167420C2 |

| УСТРОЙСТВО АКУСТИКО-ЭМИССИОННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ГИДРАВЛИЧЕСКИХ СИСТЕМ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2024 |

|

RU2829942C1 |

| Способ контроля водонепроницаемости образца бетона и устройство для его осуществления | 1989 |

|

SU1619157A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 2000 |

|

RU2172655C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ВОДНЫХ ФРАКЦИЙ, ОТЛИЧАЮЩИХСЯ ЭНЕРГИЕЙ СВЯЗИ ВЛАГИ С ВЕЩЕСТВОМ | 2006 |

|

RU2312328C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

Изобретение относится к области термического анализа. Способ и устройство предусматривают размещение навески исследуемого вещества или образца материала в керамическом тигле и нагрев тигля до момента окончания процесса убыли массы. При этом в процессе нагревания измеряют температуру, массу и производную массы по времени или температуре и одновременно принимают сигналы акустической эмиссии, сопровождающей накопление дефектов структуры под воздействием температуры. Затем по полученным зависимостям температуры, массы, ее производной по времени и зарегистрированным параметрам акустической эмиссии определяют стадии процессов термодеструкции и показатели пожарной опасности. Технический результат - повышение достоверности и точности определения стадий термодеструкции веществ и материалов, а также основных показателей пожарной опасности: температуры плавления, сублимации, пиролиза, воспламенения, образования коксового остатка. 2 н.п. ф-лы, 6 ил.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ термического анализа вещества | 1976 |

|

SU569923A1 |

| RU 20069855 С1,27.11.1996 | |||

| Способ имитации предпожарной ситуации | 1986 |

|

SU1405086A1 |

Авторы

Даты

2008-05-20—Публикация

2006-07-19—Подача