Изобретение относится к средствам переработки твердого топлива, а точнее касается установок для переработки твердого топлива в горючий газ.

Изобретение может быть использовано при газификации твердого топлива древесно-растительного и животного происхождения, угля, кокса, торфа, горючих отходов и т.п.

Полученный при газификации твердого топлива горючий газ может быть использован как топливо для получения тепла и электроэнергии в коммунально-бытовой и энергетических сферах, а также как топливо для двигателей внутреннего сгорания.

Известно устройство для газификации твердого топлива, например угля, с получением смеси различных газов, которое включает в себя сосуд высокого давления, с которым связаны источник подачи твердого топлива, трубопроводы газообразного топлива, подачи газифицирующих реагентов и выхода летучих газов, а также отверстие для выброса твердых фракций посредством установленной в сосуде вращающей решетки (патент РФ №2084493, МКИ C10J 13/14, опубл. 1997.07.20). Внутри сосуда высокого давления установлен трубчатый пиролизатор, в котором осуществляют взаимодействие газообразного и твердого топлив.

Известно устройство для непрерывной газификации твердого топлива в герметичной камере кольцевого реактора с косвенным нагревом камеры, позволяющее произвести полное разложение твердого топлива на высококалорийный газ и углеродистый остаток (заявка РФ №2002110164, МКИ С10В 47/00, опубл. 2003.10.27). Герметичная камера реактора разделена перегородками на несколько отдельных узких секций с многосторонним косвенным нагревом каждой из них, в которых твердое топливо перемещают при помощи питателя шнекового или другого типа, установленного снаружи реактора. Для уменьшения габаритных размеров это устройство может быть выполнено в виде объемного элемента, представляющего собой винт.

Известен газогенератор для твердого топлива, например торфа, торфяных брикетов, древесных отходов, бытового и промышленного мусора различной крупности и влажности (патент РФ №2147601, МКИ C10J 3/20, опубл. 2000.04.20). Газогенератор содержит корпус с футеровкой и топочной дверцей, бункер для топлива с загрузочным люком, камеру для золы и сводчатый рассекатель. Камера для золы имеет дверцу для удаления золы и устройство для подачи и регулирования первичного воздуха. Сводчатый рассекатель установлен внутри корпуса. Под сводчатым рассекателем расположены отверстия для отвода газов и подвижная колосниковая решетка.

Наиболее близкой является известная установка для переработки горючих твердых бытовых отходов (топлива) в горючий газ на основе сверхадиабатического разогрева, включающая камеру для газификации сырья посредством его последовательного перемещения в рабочих зонах газификации, содержащую колосниковую решетку, расположенную внизу камеры, фурмы для подачи газифицирующего агента, содержащего кислород, выходное отверстие для выпуска продукт-газа, зольник для сбора остатка с выходным отверстием для его выпуска. Установка содержит также транспортные цепи, находящиеся вне камеры газификации по загрузке сырья в камеру сверху и выгрузке из зольника остатка (патент РФ №2150045, F23G 5/02. 1998 г., Г.Б.Манелис, Е.В.Полианчик, В.П.Фурсов. Энерготехнологии сжигания на основе сверхадиабатических разогревов. «Химия в интересах устойчивого развития» №8, 2000 г., стр.537-545).

Такая установка имеет большие высотные габариты и высокую материалоемкость. Так, при производительности 2 т/час по сырью высота только камеры, без учета надстройки по загрузке сырья в газогенератор составляет 7.3 м. Надстройка для верхней загрузки сырья в камеру существенно увеличивает ее высотные габариты и материалоемкость и, следовательно, удельные капиталовложения на единицу перерабатываемого сырья.

Кроме того, процесс газификации и состав выходящего продукт-газа зависят от массовой доли кислорода в газифицирующем агенте и нерегулируемое попадание в камеру порций газа, содержащего кислород, например воздуха, при загрузке-выгрузке продуктов, ухудшает процесс газификации и состав продукт-газа как горючего газа.

В основу изобретения положена задача создать установку для газификации твердого топлива в горючий газ, которая позволила бы снизить удельные капиталовложения на единицу перерабатываемого сырья за счет уменьшения высотных габаритов и материалоемкости установки, а также улучшить процесс газификации.

Техническим результатом является загрузка сырья через внутреннее пространство камеры в зону питания, расположенную вверху камеры, и выгрузка зольного остатка снизу с газонепроницаемостью каналов загрузки-выгрузки и со снижением высотных габаритов и материалоемкости установки.

Другим техническим результатом является улучшение условий контакта топлива и окислителя.

Поставленная задача решается тем, что в установке для газификации твердого топлива, включающей футерованную камеру для газификации сырья, содержащую колосниковую решетку, расположенную внизу камеры, фурмы для подачи газифицирующего агента, содержащего кислород, и выходное отверстие для выпуска продукт-газа, зольник для сбора остатка с выходным отверстием для его выпуска, устройство для загрузки сырья в зону питания камеры, расположенную вверху камеры, и устройство выгрузки остатка из зольника, камера дополнительно содержит футерованный кольцеобразный транспортный канал для поступления сырья в зону питания, расположенный внутри камеры, при этом его нижний конец находится ниже уровня колосниковой решетки, а верхний - на уровне не ниже зоны питания, расположенной вверху камеры, устройство для загрузки сырья выполнено в виде шнека или винта, расположенного внутри транспортного канала, с приводом для перемещения сырья по транспортному каналу снизу вверх, при этом шнек или винт не доходит до верхнего конца транспортного канала на уровень, достаточный для образования из загружаемого сырья пробки в транспортном канале для его газонепроницаемости, а устройство выгрузки остатка из зольника выполнено в виде выпускной трубы со шнеком или винтом, установленным внутри трубы, и приводом, при этом шнек или винт не доходит до конца трубы на уровень, достаточный для образования пробки из выводимого остатка в трубе для ее газонепроницаемости.

Целесообразно, чтобы устройство для загрузки сырья было снабжено подающим шнеком, расположенным под углом к шнеку в транспортном канале.

Целесообразно, чтобы вверху транспортного канала было бы установлено устройство для распределения сырья по площади внутри камеры.

Целесообразно также, чтобы выпускная труба была бы расположена под острым углом к стенке камеры.

Кроме того, целесообразно, чтобы камера содержала бы дополнительный канал, расположенный поверх транспортного канала, при этом нижний конец дополнительного канала находился ниже уровня колосниковой решетки, а верхний конец - на уровне фурм для подачи газифицирующего агента и снабжен собственными фурмами для подвода дополнительного газифицирующего агента и/или топливных добавок.

Дополнительный канал может быть футерован.

Кроме того, установка может быть снабжена, по меньшей мере, одним генератором ультразвука, установленным в нижней части стенки камеры.

Установка может быть снабжена системой автоматики для регулирования высоты слоя топлива внутри камеры, которая содержит, по меньшей мере, один датчик уровня топлива, установленный над фурмами, и, по меньшей мере, один другой датчик уровня топлива, установленный под крышкой камеры, при этом выходы датчиков связаны с приводами устройства для загрузки сырья.

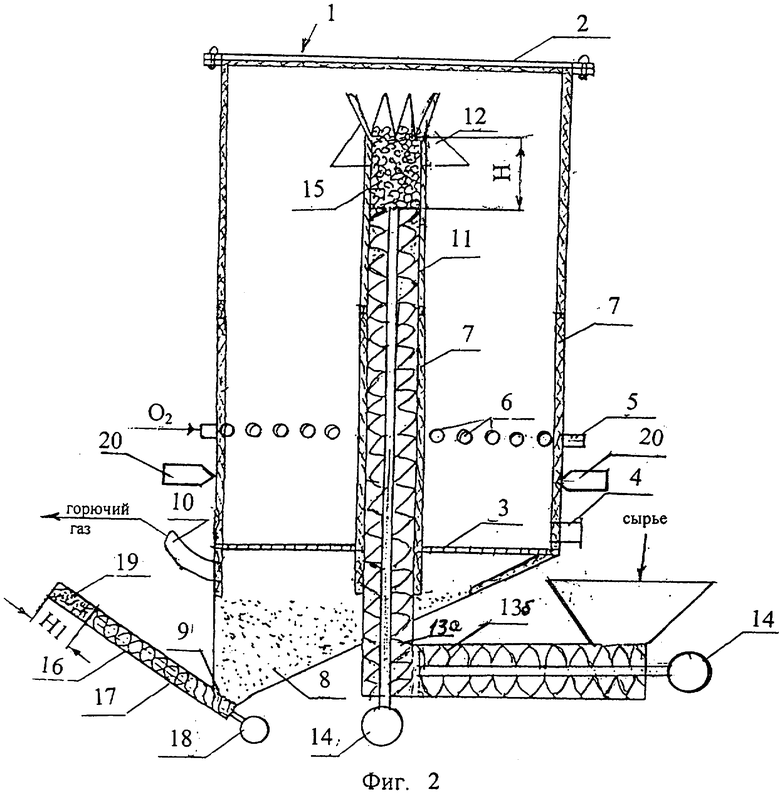

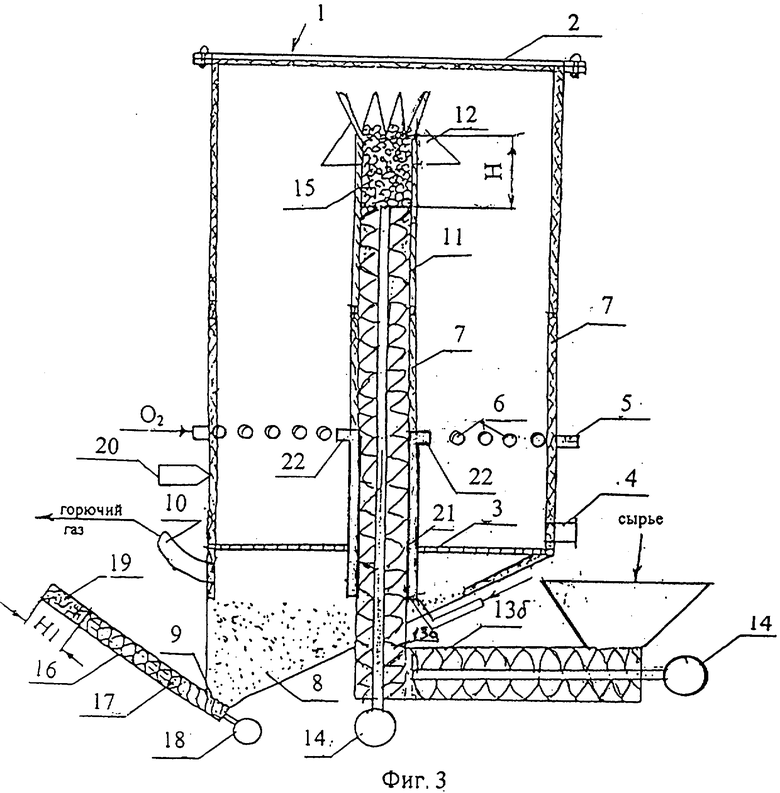

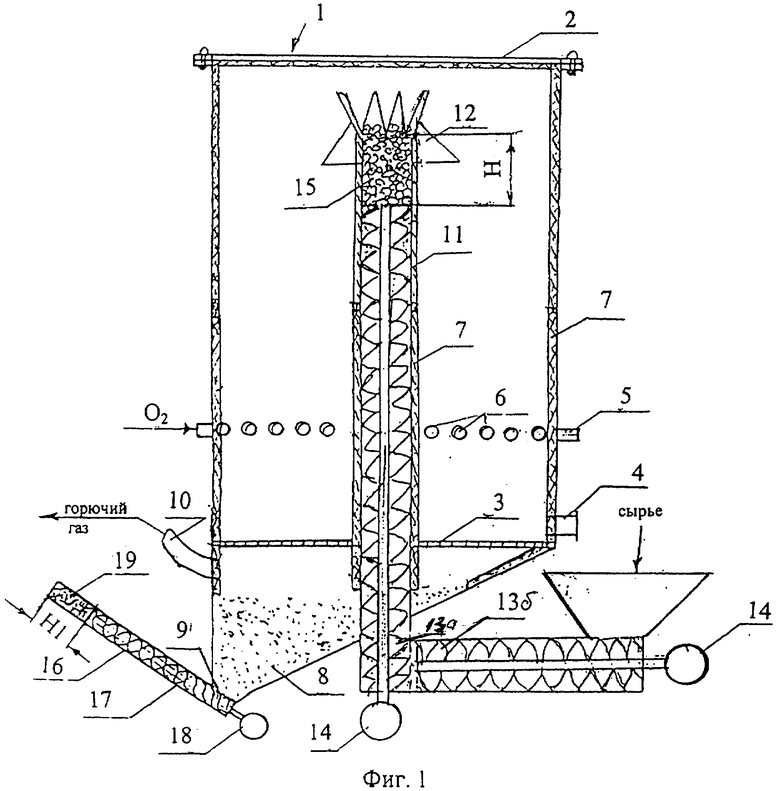

В дальнейшем изобретение поясняется описанием примеров его выполнения и прилагаемыми чертежами, на которых:

фиг.1 - изображает конструктивную схему установки для газификации твердого топлива согласно изобретению;

фиг.2 - конструктивную схему установки для газификации твердого топлива согласно изобретению, снабженную генератором ультразвука;

фиг.3 - конструктивную схему установки для газификации твердого топлива согласно изобретению, снабженную генератором ультразвука и дополнительным каналом.

Установка для газификации твердого топлива (фиг.1) содержит камеру 1 для газификации сырья. Вверху камеры 1 установлена крышка 2, а внизу расположены колосниковая решетка 3 и люк 4 для розжига сырья.

Камера 1 снабжена коллектором 5 и фурмами 6 для подачи в камеру 1 газифицирующего агента, содержащего кислород. Фурмы 6 расположены равномерно по окружности в нижней трети стенки камеры 1 так, как показано на фиг.1-3.

Стенки камеры 1 имеют футеровку 7 из жаростойких материалов.

Установка содержит также зольник 8 для сбора остатка газификации сырья. Зольник 8 расположен под колосниковой решеткой 3. Выходное отверстие 9 зольника 8 служит для вывода остатка после газификации (золы и т.д.).

В зольнике 8 находится также выходное отверстие с патрубком 10, расположенное под колосниковой решеткой 3, которое служит для выпуска целевого горючего продукт-газа.

Согласно изобретению, для загрузки сырья в зону питания камера 1 дополнительно содержит кольцеобразный транспортный канал 11.

Канал 11 расположен внутри камеры 1. Нижний его конец находится ниже уровня колосниковой решетки 3, а верхний - на уровне не ниже зоны питания камеры 1, которая расположена вверху камеры 1 под крышкой 2.

Стенки канала 11 имеют футеровку 7 из жаростойких материалов.

Вверху транспортного канала 11 установлено устройство 12 для распределения загружаемого сырья по площади внутри камеры 1.

Устройство для загрузки сырья согласно изобретению содержит вертикальный шнек 13а, расположенный внутри транспортного канала 11, с приводом 14. Устройство для загрузки сырья содержит также подающий шнек 13б, расположенный под углом к шнеку 13а, с собственным приводом 14.

Однако подающий шнек 13б может быть расположен наклонно под любым углом к шнеку 13а.

Устройство для загрузки сырья может содержать вертикальный винт (13а), расположенный внутри транспортного канала 11, и/или подающий винт (13б).

Часть вертикального шнека 13а установлена внутри транспортного канала 11, при этом вертикальный шнек 13а не доходит до верха транспортного канала 11 на уровень Н. Уровень Н должен быть достаточным для того, чтобы при рабочей загрузке сырья, вверху транспортного канала 11 образовалась из загружаемого сырья пробка 15, которая обеспечивает газонепроницаемость транспортного канала 11.

Для подачи сырья из бункера устройство для загрузки сырья может иметь несколько подающих шнеков и/или винтов с приводными устройствами.

Устройство для выгрузки остатка из зольника 8 согласно изобретению выполнено в виде выпускной трубы 16 с винтом 17, установленным внутри трубы 16, и приводом 18.

Винт 17 не доходит до выпускного конца трубы 16 на уровень H1. Уровень H1 должен быть достаточным для того, чтобы при выгрузке остатка, в конце трубы образовалась из остатка зольная пробка 19, которая обеспечивает газонепроницаемость выпускной трубы.

Целесообразно, чтобы выпускная труба располагалась под острым углом к стенке камеры 1.

Устройство для интенсификации процесса газификации может быть снабжено, по меньшей мере, одним генератором ультразвука 20, установленным в нижней части стенки камеры 1 между фурмами 6 и колосниковой решеткой 3 (фиг.2 и 3).

Установка для газификации твердого топлива может быть снабжена также системой автоматики (не показана) для регулирования уровня топлива внутри камеры 1.

Система автоматики для регулирования уровня топлива внутри камеры содержит, по меньшей мере, один датчик уровня топлива, установленный над фурмами 6, и, по меньшей мере, один другой датчик уровня топлива, установленный под крышкой 2 камеры 1, при этом выходы датчиков связаны с приводами 14 шнеков (и/или винтов) 13а и/или 13б, питающих камеру сырьем.

Внизу транспортного канала 11 может быть установлен дополнительный канал 21 с дополнительными фурмами 22 (фиг.3) для подачи дополнительного газифицирующего агента, например воздуха, и/или топливных добавок, например отработанных масел, нефтешламов и т.п., в камеру 1. При этом дополнительный канал 21 расположен вокруг нижней части транспортного канала 11. По высоте дополнительный канал 21 располагается следующим образом: нижний его конец находится ниже уровня колосниковой решетки 8, а верхний, заканчивающийся фурмами 22 - на уровне фурм 6.

Такое выполнение канала 21 позволяет нагревать проходящий в канале 21 газифицирующий агент и/или топливные добавки и одновременно охлаждать газифицирующим агентом и/или топливными добавками наружные стенки каналов 11 и 21, предохраняя их от негативного воздействия высокой температуры.

Предварительно нагретые в канале 21 газифицирующий агент и/или топливные добавки позволяют улучшить характеристики процесса газификации.

Стенки дополнительного канала 21 могут иметь футеровку из жаростойких материалов.

Установка работает следующим образом.

Через люк 4 для розжига на колосниковую решетку 3 укладывают растопочный материал при открытом патрубке 10.

Растопочный материал поджигают и подают в камеру 1 через коллектор 5 и фурмы 6 газифицирующий агент, содержащий кислород, как окислитель, например воздух.

Когда растопочный материал разгорится, люк 4 закрывают и подают сырье из бункера в камеру 1 на горящий растопочный материал.

В качестве сырья может быть использовано твердое топливо, такое как, например, уголь, кокс, торф, горючие отходы древесно-растительного и животного происхождения и т.д.

Для подачи сырья в устройстве для загрузки сырья включают шнеки 13а и 13б приводами 14. Сырье перемещается по транспортному каналу 11 снизу вверх и посредством устройства 12 распределяется по площади внутри камеры 1 в зоне питания.

При этом в связи с тем, что шнек 13а не доходит до верхней точки транспортного канала 11, в транспортном канале 11 образуется сырьевая пробка 15, которая герметизирует канал 11 и постоянно обновляется при работе шнека, так как шнеком снизу постоянно подаются новые порции сырья, которые выталкивают часть сырьевой пробки 15 через распределитель 12 в камеру 1, занимая освобождающееся место в объеме пробки 15.

Сырье, попадая на горящий растопочный материал, загорается и начинается процесс газификации. Образующийся целевой продукт - горючий газ - выходит через патрубок 10.

Твердые частицы зольного остатка от газифицируемого топлива, имеют меньшие размеры, чем частицы топлива, так как часть вещества топлива переходит в газ и пар и отделяется, а зольный остаток через колосниковую решетку 3 проваливается в зольник 8.

Оттуда зольный остаток, аналогично вышеизложенной подаче сырья, выгружается из зольника 8.

При высокой уплотняемости газифицируемого топлива проход газа через него может быть затруднен.

В этом случае (фиг.2) установленный в стенке камеры 1 генератор ультразвука 20 подает ультразвуковые колебания в топливо.

Частицы топлива под действием ультразвуковых колебаний начинают совершать колебания. При этом сопротивление продвижению газа снижается и процесс газификации активизируется.

Процесс газификации твердого топлива имеет лучшие характеристики, если слой топлива в камере 1 имеет оптимальную высоту.

Установленная система автоматики поддерживает оптимальную высоту слоя топлива в камере 1, воздействуя на приводы 14 устройства для загрузки сырья по показаниям датчиков уровня топлива, установленных над фурмами 6 и под крышкой 2 камеры 1.

Опыт эксплуатации установок показал, что наименьшая допустимая высота слоя топлива в корпусе 1 должна быть выше на 300 мм линии фурм 6, через которые подается окислитель (кислород), а наибольшая высота слоя топлива оканчивается крышкой 2 камеры 1. Один нижний датчик уровня топлива устанавливается, например, на уровне, превышающем линию фурм 6 на 300 мм, а другой верхний датчик уровня топлива устанавливается непосредственно у крышки корпуса 2. Когда с помощью устройства для загрузки топливом заполнена камера 1 под крышку 2, срабатывает верхний датчик, система автоматически отключает привод(ы) 14 и подача сырья в камеру 1 прекращается. По мере газификации высота слоя топлива уменьшается и при достижении уровня нижнего датчика система автоматически включает привод(ы) 14. Таким образом, поддерживается оптимальный уровень твердого топлива внутри камеры 1.

При экспериментальной проверке с разными видами сырья как твердого топлива полученный на заявляемой установке продукт-газ содержал, мас.%:

При этом теплотворная способность горючего (генераторного) газа изменялась от 1290-1420 ккал/м3 и увеличилась на 20-25% по сравнению с известными решениями.

Предложенные установки данного типа имеют высоту на 25-30% и материалоемкость на 20-29%, а затраты на их строительство на 30-32% меньше, чем в известных решениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЁРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2023 |

|

RU2817012C1 |

| ОПЫТНАЯ ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА НА ДРЕВЕСНОМ ИЛИ ТОРФЯНОМ ТОПЛИВЕ С ПАРОВОЗДУШНЫМ ДУТЬЕМ | 2003 |

|

RU2225429C1 |

| Установка термической утилизации хвостов сортировки твёрдых коммунальных отходов | 2024 |

|

RU2828517C1 |

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| Когенерационная установка | 2022 |

|

RU2792934C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ВЛАЖНОГО ТОПЛИВА | 2010 |

|

RU2453768C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ВТОРИЧНОГО ДРЕВЕСНОГО ИЛИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2081894C1 |

Изобретение может быть использовано для переработки твердого топлива в горючий газ. Через люк 4 на колосниковую решетку 3 укладывают и поджигают растопочный материал. Газифицирующий агент, например воздух, подают в камеру 1 через коллектор 5 и фурмы 6. Затем из бункера подают сырье, например уголь, кокс, торф. Камера 1 дополнительно содержит кольцеобразный транспортный канал 11, внутри которого находится подающий шнек 13б, расположенный под углом к шнеку 13а, с собственным приводом 14. Сырье перемещается по транспортному каналу 11 снизу вверх и посредством устройства 12 распределяется по площади внутри камеры 1 в зоне питания. Поверх транспортного канала 11 расположен дополнительный футерованный канал, нижний конец которого находится ниже уровня колосниковой решетки 3, а верхний конец - на уровне фурм 6 для подачи газифицирующего агента. Дополнительный канал снабжен собственными фурмами для подвода дополнительного газифицирующего агента и/или топливных добавок. Образующийся горючий газ выходит через патрубок 10. Зольный остаток через колосниковую решетку 3 по выпускной трубе 16, расположенной под острым углом к стенке камеры, проваливается в зольник 8. Установка снабжена генератором ультразвука, установленным в нижней части стенки камеры 1, и системой автоматики для регулирования высоты слоя топлива. Изобретение позволяет снизить удельные капиталовложения на единицу перерабатываемого сырья, а также улучшить процесс газификации. 7 з.п. ф-лы, 3 ил.

| ГАЗОГЕНЕРАТОР ДЛЯ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2147601C1 |

| Способ удаления золы и шлака из зоны горения и устройство для его осуществления | 1981 |

|

SU1020707A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОКАЛОРИЙНОГО ЭНЕРГЕТИЧЕСКОГО ТОПЛИВА ИЗ ОТХОДОВ ДРЕВЕСИНЫ | 1991 |

|

RU2024572C1 |

| УСТРОЙСТВО ВЫГРУЗКИ РЕАКТОРА ШАХТНОГО ТИПА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ | 2000 |

|

RU2210029C2 |

| US 4732091 A, 22.03.1988 | |||

| МАНЕЛИС Г.Б | |||

| и др | |||

| Энерготехнологии сжигания на основе явления сверхадиабатических разогревов, Химия в интересах устойчивого развития, 2000, т.8, №4, с.537-545. | |||

Даты

2007-10-10—Публикация

2006-03-14—Подача