Группа изобретений относится к способам и средствам переработки твердого топлива в горючий газ и может быть использована для конверсии (газификации) твердых горючих веществ, таких как уголь, кокс, сланец, резина, горючих материалов растительного и животного происхождения, твердых коммунальных отходов. Полученные при конверсии твердых горючих веществ целевые продукты могут быть использованы как горючее для двигателей внутреннего сгорания, для получения тепла и электроэнергии, жидких моторных топлив и полезных химических продуктов.

Известен способ газификации твердого топлива, например угля, согласно которому в полость газификатора подают твердое кусковое топливо и газифицирующие реагенты с образованием летучих газов, выпускаемых из верхней части газификатора и твердых фракций, удаляемых из его нижней части, причем процесс газификации твердого топлива в газификаторе осуществляют путем его взаимодействия с газообразным топливом, причем после газификации твердого топлива из газового компонента осаждают твердые фракции и удаляют их из газификатора (см. патент РФ №2084493, кл. C10J 3/14, 1997 г.).

В результате анализа известного способа необходимо отметить, что он характеризуется низкой производительностью, высоким процентом недожога углерода, низкой теплотворной способностью получаемого горючего газа и высокой его засоренностью смолами.

Известен способ переработки твердых бытовых отходов путем пиролиза и газификации органической составляющей отходов, которые смешивают с кусками твердых негорючих и неплавящихся материалов и загружают в реактор, куда также подают кислородосодержащий газифицирующий агент, причем газификацию проводят путем последовательного пребывания сырья в зонах нагревания, сушки, пиролиза, горения (окисления) и зоне охлаждения, а максимальную температуру в реакторе поддерживают в пределах 800-1300 градусов путем регулирования, по крайней мере, одного параметра, выбираемого, например, из массовой доли кислорода в газифицирующем агенте или массовой доле горючего или негорючего материала в шихте, причем в качестве газифицирующего агента используют смесь дымового газа, воздуха и водяного пара, выделяющегося при сушке сырья (см. патент РФ №2150045, кл. F23G 5/027, 2000 г.).

В результате анализа данного способа переработки твердых бытовых отходов необходимо отметить, что он обеспечивает переработку твердых бытовых отходов с получением горючего газа, который может сжигаться непосредственно в котлоагрегате либо направляться потребителям, либо перерабатываться по известным технологиям. Дымовые газы, образующиеся при переработке сырья, могут подаваться в зоны переработки сырья в качестве газифицирующего агента. Таким образом известный способ обеспечивает процесс переработки сырья без подвода тепла извне, так как энергия, необходимая для поддержания процесса горения, образуется за счет сжигания горючей части утилизируемых отходов, а введение в газифицирующий агент водяного пара позволяет избежать дополнительных энергозатрат. Однако данный способ характеризуется низкой производительностью, низкой теплотворной способностью и высокой засоренностью получаемого горючего газа, а также высокими затратами, обусловленными необходимостью обеспечения постоянного потока через газификатор инертных кусковых материалов.

Известен способ бескислородной газификации углей, согласно которому в газогенератор сверху подают на сжигание измельченный уголь, а снизу - водяной пар. По оси реторты с кипящим слоем вставлена труба для отвода продуктов газификации. Воздух, необходимый для обеспечения автотермичности процесса, подается в верхнюю часть кипящего слоя и отсюда же отводятся продукты сгорания угля. С нижней части газогенератора отводят зольный остаток. Таким образом, известный способ обеспечивает раздельный отвод целевого продукта и продуктов сгорания (см. статья A.M.Дубинина и О.М.Панова «Паровая бескислородная газификация углей как средство экономии топлива». Журнал «Теплоэнергетика», №4, 1997 г. стр.51-53) - наиболее близкий аналог (для способа).

Данный способ малопроизводителен, имеет высокий процент недожога угля, низкий удельный выход горючего газа.

Известно устройство для газификации твердого топлива, например угля, с получением смеси различных газов, включающее сосуд высокого давления, с которым связаны источник подачи твердого топлива, трубопроводы газообразного топлива, подачи газифицирующих реагентов и выхода летучих газов, а также отверстие для выброса твердых фракций посредством установленной в сосуде вращающей решетки (патент РФ №2084493, кл. C10J 13/14 1997 г.). Внутри сосуда высокого давления установлен трубчатый пиролизатор, в котором осуществляют взаимодействие газообразного и твердого топлива. Данная установка весьма сложна конструктивно, высокозатратна в изготовлении и эксплуатации и не обеспечивает высокий коэффициент полезного превращения энергии твердого топлива в энергию горючего газа.

Известна установка для газификации твердого топлива, в которой камера газификации внутри дополнительно содержит кольцеобразный транспортный канал, внутри которого находится подающий топливо шнек. Топливо перемещается по транспортному каналу, где предварительно высушивается, нагревается, а затем попадает в камеру газификации (патент РФ, №2307864, кл. C10J 3/20, C10J 3/30, 2007 г.). Данная установка малопроизводительна, ее эксплуатация связана с большим недожогом топлива, высокой засоренностью и низкой теплотой сгорания горючего газа.

Известна установка для переработки горючих твердых бытовых отходов (топлива) в горючий газ на основе сверхадибатического разогрева, включающая камеру для газификации сырья посредством его последовательного перемещения в рабочих зонах газификации, содержащую колосниковую решетку, расположенную внизу камеры, фурмы для подачи газифицирующего агента, содержащего кислород, выходное отверстие для выпуска продукт-газа, зольник для сбора остатка с выходным отверстием для его выпуска. Установка содержит также транспортные цепи, находящиеся вне камеры газификации по загрузке сырья в камеру сверху и выгрузке из зольника остатка (патент РФ, №2150045, кл. F23G 5/027. 1998 г.). Данная установка весьма сложна, малопроизводительна, высокозатратна в изготовлении и эксплуатации.

Известна установка бескислородной паровой газификации угля в газогенераторе с кипящим слоем («Теплоэнергетика» №4, 1997 г., с.51-53). В газогенераторе сверху имеется средство для подачи в камеру сгорания дробленого угля с фракциями размером до 5 мм, снизу - устройство подачи водяного пара и средство подачи воздуха для обеспечения автотермичности процесса. По оси корпуса в газогенератор вертикально вставлена труба для отвода продуктов газификации, нижний конец которой входит в зону паровой газификации, а продукты сгорания угля выводятся из газогенератора через отвод в верхней части корпуса газогенератора. Зола выводится в нижней части газогенератора. Установка также содержит устройство регулирования давления в зонах сгорания и паровой газификации. Теплота, выделяющаяся при сгорании топлива, переносится в объем кипящего слоя циркуляцией частиц. При этом процессе циркуляция горящих частиц и газов в корпусе газогенератора происходит хаотично и это приводит к большому уносу недогоревших частиц угля и продуктов газификации с выводимыми из газогенератора продуктами сгорания, значительному засорению генераторного газа продуктами сгорания и твердыми частицами. Эти факторы обуславливают низкий выход продуктов газификации и низкий коэффициент полезного превращения энергии топлива в энергию генераторного газа, а также значительное засорение продуктов газификации балластными газами и зольными частицами от сгораемого топлива. Данная установка принята в качестве наиболее близкого аналога для вариантов установки.

Задачей настоящей группы изобретений является разработка способа и установки для конверсии твердого топлива в горючий газ, которые бы позволили повысить относительный выход горючего газа, снизить засорение горючего газа продуктами сгорания, снизить потери горючего газа с продуктами сгорания, снизить потери в виде недогоревшего топлива с продуктами сгорания и в результате повысить коэффициент полезного превращения энергии топлива в энергию горючего газа.

Поставленная задача обеспечивается тем, что конвертер установки разделен на камеру горения, находящуюся в верхней его части, куда подается топливо и окислитель, и камеру газификации (конверсии), которая расположена в нижней части конвертера. Данные камеры сообщены друг с другом каналом для пропуска твердых продуктов горения из камеры горения в камеру конверсии.

При функционировании установки (осуществлении способа) может осуществляться раздельный вывод из конвертера газообразных продуктов горения и газификации, каждого по своему каналу через затворные устройства.

Выпуск зольных продуктов конверсии осуществляется через герметизирующее устройство, которое примыкает к выпускному каналу в нижней части конвертера.

Выполнение камеры горения предусматривает подачу в нее смеси топлива и окислителя (топливной смеси) под давлением и придания этой смеси вихревого движения в камере горения. При этом газообразные продукты горения концентрируются в центральной части вихря, поднимаются вверх и выводятся из корпуса конвертера через канал и заслонку в верхней части камеры горения, а твердые продукты горения концентрируются в периферийной части вихря, опускаются и отводятся вниз в камеру конверсии, в которую подается окислитель. В качестве окислителя может быть использован пар, кислород, воздух и др. В камере конверсии осуществляется газификация твердого топлива с получением в качестве продукта горючего генераторного газа.

Во втором варианте в процессе пропуска твердых продуктов из камеры горения в камеру конверсии осуществляется сепарация продуктов горения на твердые и газообразные и при этом газообразные продукты выводятся из корпуса конвертера по каналу через затворное устройство.

Дополнительным техническим результатом является организация повышения теплоотдачи газовых продуктов горения в камеру конверсии за счет пропуска отсепарированных газовых продуктов горения через пространство между корпусом конвертера и кожухом, который ограничивает камеру конверсии по боковой поверхности и передает тепло от газовых продуктов горения среде камеры конверсии, а также возможность производства пара в пароперегревателе, расположенном в пространстве между корпусом конвертера и корпусом теплового кожуха. В этом случае в пароперегреватель снаружи подается вода и он может иметь выходы пара в камеру газификации, что позволяет осуществлять в камере конверсии паровую газификацию разогретого в камере горения топлива.

Нетрудно заметить, что в заявленных способе и установках конверсии твердого топлива разделены процессы производства тепла за счет горения в вихревом потоке топлива с окислителем в камере горения и конверсии несгоревших продуктов, например, с паром в камере конверсии и при этом может быть организовано раздельное движение потока газовых продуктов горения за пределы конвертера от движения потока твердых продуктов горения, которое организовано в камеру конверсии. Кроме того, может быть организован отдельный поток горючего газа из камеры конверсии за пределы корпуса конвертера. При этом автоматически поддерживается оптимальное соотношение объемов и давления выпуска газовых продуктов горения из камеры горения и газовых продуктов конверсии из камеры конверсии за счет изменения сопротивления затворов на выпусках газовых продуктов из корпуса конвертера. Подача топлива в камеру горения осуществляется в виде потока смеси окислителя и топлива под давлением в пределах от 0,11 до 16 МПа и этому потоку в камере горения придается вихревое движение. При этом твердые частицы топлива в потоке могут иметь размеры в пределах до 10 мм. В камере газификации недогоревшие и раскаленные частицы топлива либо газифицируются за счет контакта с окислителем либо пиролизуются без контакта с окислителем. При этом подается в камеру конверсии окислитель под давлением в пределах от 0,11 до 16 МПа и с температурой в пределах от 10°С до 560°С. Вихревое движение потока в камере горения обеспечивает возможность сепарации твердых и газовых продуктов горения в самой камере горения с раздельным их выпуском: твердых продуктов - в камеру конверсии, газовых продуктов - через затворное устройство за пределы камеры горения. Возможность использования мелкого топлива и более интенсивный процесс горения позволяют уменьшить массогабариты конвертера и более полно использовать углерод топлива.

Во втором варианте установки в процессе ее функционирования осуществляется сепарация твердых и газовых продуктов горения в процессе пропуска твердых продуктов из камеры горения в камеру конверсии и при этом газообразные продукты горения выводятся из корпуса конвертера по каналу через затворное устройство.

Целесообразно, чтобы окислитель, подаваемый в камеру горения, предварительно подогревался за счет тепла газовых продуктов горения и/или тепла конверсионного горючего газа, и/или тепла зольных остатков, выводимых из конвертера, также целесообразно, чтобы генерация пара осуществлялась за счет тепла получаемого горючего газа и/или тепла газовых продуктов горения, и/или тепла зольных остатков, выводимых из конвертера.

Целесообразно при реализации способа осуществлять подачу катализатора в камеры газификации и/или горения для интенсификации процессов.

Целесообразно вводить смесь топлива и окислителя в камеру горения в нескольких точках для лучшего распределения и завихрения топливовоздушной смеси в камере горения.

Целесообразно вводить окислитель в камеру конверсии из нескольких точек снизу вверх для лучшего перемешивания окислителя с твердыми частицами или вводить плазму.

Целесообразно осуществлять дожигание газообразных продуктов горения за счет отдельной подачи в них окислителя.

При проведении патентных исследований из уровня техники не выявлены решения, идентичные заявленной группе изобретений, а следовательно, заявленная группа изобретений соответствует условию охраноспособности «новизна».

Сущность заявленной группы изобретений не следует явным образом из решений, известных из уровня техники, а следовательно, заявленная группа изобретений соответствует условию охраноспособности «изобретательский уровень».

Сведений, изложенных в материалах заявки, достаточно для практического осуществления группы изобретений.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

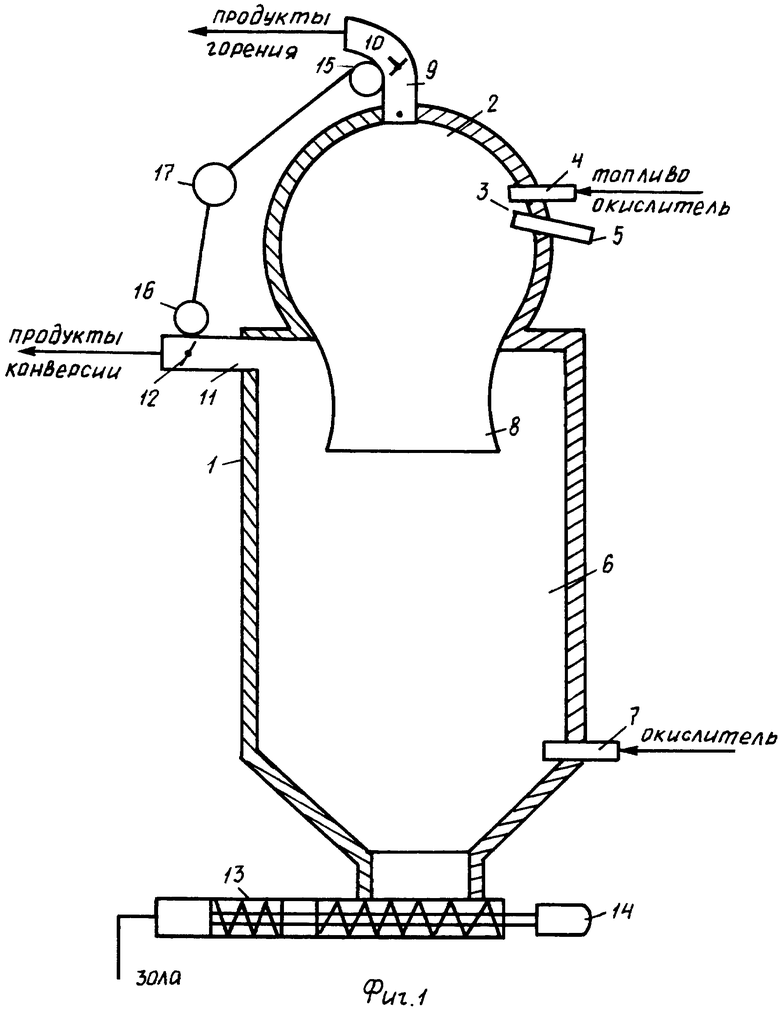

на фиг.1 - установка для конверсии твердого топлива, первый вариант;

на фиг.2 - установка для конверсии твердого топлива, второй вариант;

на фиг.3 - установка с пароперегревателем.

Установка для конверсии твердого топлива (фиг.1) содержит конвертер 1 с футерованной его внутренней поверхностью, в верхней части конвертера образована камера вихревого горения 2, в которой размещен завихритель 3. На конвертере 1 смонтировано устройство 4 подачи топливной смеси (смеси топлива с окислителем) в камеру 2 и устройство 5 розжига подаваемой в камеру 2 топливной смеси. Устройство 5 может быть выполнено в виде жидкотопливной или газотопливной горелки. Для розжига также может быть использовано плазменное устройство. Данные устройства известны и нет необходимости в их подробном описании.

В нижней части конвертера 1 имеется камера 6 конверсии, на которой установлено устройство 7 подачи в конвертер окислителя (например, пара или воздуха).

Камеры конвертера сообщены между собой посредством канала 8 для перепуска твердых продуктов горения.

На конвертере, например на камере 2, установлено устройство 9 отвода продуктов горения с регулируемым затворным элементом (заслонкой) 10.

На конвертере, например в верхней части камеры конверсии, установлено устройство 11 отвода газовых продуктов газификации с регулируемым затворным элементом (заслонкой) 12.

В нижней части камеры конверсии имеется устройство отвода твердого остатка, которое может быть выполнено в виде шнека 13 с приводом его вращения 14.

Затворные элементы 10 и 12 снабжены механизмами их перемещения (соответственно 15 и 16), управление которыми осуществляется блоком управления 17.

Установка для конверсии твердого топлива по второму варианту (фиг.2) отличается тем, что она оснащена сепаратором 18 для разделения твердых и газовых продуктов горения, размещенным на выходе из камеры 2 в канале 8. Устройство выхода продуктов горения может быть размещено в данном варианте в верхней части конвертера. Оно может быть соединено каналом (не показан) с полостью камеры конверсии.

Каждый из вариантов установки может быть оснащен кожухом 19, размещенным в камере конверсии (фиг.3). Между кожухом и стенкой камеры может быть размещен пароперегреватель 20, вход которого через патрубок 21 связан с магистралью подвода воды, а выход 22 - с полостью камеры конверсии. Получаемый в пароперегревателе пар используется в качестве окислителя, подаваемого в камеру газификации. Нагрев воды осуществляется передачей тепла газовыми продуктами горения, проходящими между кожухом и стенкой камеры конверсии. На конвертере может быть установлен плазмотрон 23 для подачи плазмы в камеру конверсии.

Выполнение блока управления, узлов и агрегатов установки, конструкция которых не раскрыта в настоящей заявке, является известным и не составляет предмета патентной охраны.

Заявленный способ в полной мере может быть осуществлен установками по первому и второму вариантам.

Заявленный способ реализуется при функционировании установки следующим образом.

В процессе функционирования установки в камеру горения 2 устройством 4 на завихритель 3 подается смесь измельченного топлива и окислителя (топливная смесь), которая поджигается устройством 5 розжига. Соотношение окислителя и твердого топлива подбирается таким, чтобы в камере вихревого горения создавалась и поддерживалась температура в пределах 800-1400°С и в то же время в твердых продуктах горения оставалось максимально возможное количество углерода. Это оптимальное соотношение твердого топлива и окислителя зависит от свойств и температуры топлива, свойств и температуры окислителя и рассчитывается исходя из конкретных параметров топлива и окислителя. Например, при наличии Кузнецкого каменного угля с теплотой сгорания в 26 МДж/кг, выходе летучих веществ в 38 мас.%, влажности 12 мас.%, зольности 10 мас.%, гранулометрическом составе угля до 5 мм, температуре воздуха 20°С, который используется в качестве окислителя, оптимальное соотношение топлива и воздуха находится в пределах от 1:1,4 до 1:2. После создания в камере горения устойчивого процесса вихревого горения и необходимой температуры устройство 5 розжига отключается и включается подача окислителя, например пара, из устройства 7 в камеру конверсии. Окислитель подается либо через распределительную решетку (не показана) снизу вверх с целью создания в камере восходящего или восходящего и закрученного потока пара, что при нисходящем потоке твердых частиц из камеры 2 увеличивает время нахождения твердых частиц в камере конверсии и интенсивность конверсии (газификации), либо окислитель подается тангенциально для создания вихревого потока, повышающего интенсивность конверсии. Раскаленные твердые частицы из камеры 2 по каналу 8 под собственным весом поступают в камеру газификации, где при их встрече с паром происходит газификация недогоревшего углерода, содержащегося в твердых частицах. При поступлении потока продуктов горения в виде твердых частиц из камеры 2 в канал 8 газовая часть продуктов горения из центральной части вихря направляется вверх, далее в канал газовых продуктов горения 7 и далее через затворное устройство 9 и открытую заслонку 10 газы направляются на очистку, дожигание и дальнейшее использование, например на подогрев воздуха, подаваемого в составе топливовоздушной смеси. Попадание газовых продуктов горения в камеру конверсии исключается не только за счет пониженного давления в центре вихря, но и за счет противодавления горючих газовых продуктов конверсии из камеры конверсии. Твердые продукты горения преодолевают указанное противодавление за счет собственного веса и повышенного давления на периферии вихря и по каналу 8 поступают в камеру 6 конверсии. Получаемые в камере 6 горючие газы из-за противодавления продуктов горения поступают в газовый канал 11 и далее через затворное устройство 12 проходят на дальнейшее использование. При закрытии заслонки 10 частично или полностью газовые продукты горения совместно с твердыми продуктами частично или полностью могут поступать в камеру конверсии, откуда уже совместно с газовыми продуктами конверсии через затворное устройство и заслонку выдаются из конвертера для дальнейшего использования. Твердый остаток газификации (зола) поступает под действием собственного веса на шнековое устройство 13 по выдаче золы из конвертера с приводом 14, в котором герметизация осуществляется за счет пробок золы. Учитывая, что давление в камерах 2 и 6 определяет необходимое направление движения газовых потоков продуктов горения и конверсии, приводы 15 и 16 запорных элементов 10 и 12 управляются настраиваемым блоком управления 17. Для повышения интенсивности и качества процессов в камерах горения и конверсии в них могут подаваться совместно с топливом и/или окислителем соответствующие катализаторы или плазма плазмотроном 23. Кроме того, в камеру горения для повышения интенсивности и полноты сгорания сырья может подаваться плазма на основе газа-окислителя, например пара (пароплазма).

При работе установки по второму варианту газовые продукты горения из камеры 2 через сепаратор 18 поступают в канал 8 и далее через затворное устройство на дальнейшее использование, например очистку, дожигание, производство пара и т.д., газовые продукты горения направляются в сепаратор 18 под действием противодавления газовых продуктов газификации, а твердые продукты горения преодолевают противодавление газовых продуктов конверсии за счет собственного веса и поступают по каналу 8 в камеру конверсии 6. В камеру 6 через подающее устройство 7 подается окислитель для конверсии разогретого твердого топлива, поступающего из камеры 2. При закрытой заслонке выпуска газовых продуктов горения последние совместно с твердыми продуктами конверсии по каналу 8 поступают в камеру конверсии, откуда совместно с продуктами горения выдаются из конвертера на дальнейшее использование. Зола от конверсии и горения твердого топлива под действием собственного веса поступает на шнековое устройство 13 по выдаче золы из конвертера с приводом 14, в котором герметизируется за счет пробок золы.

При наличии в конструкции установки (для двух вариантов) (фиг.3) кожуха 19 и пароперегревателя 20, установленных в камере 6, газы, проходящие по зазору между кожухом и стенкой камеры, нагревают воду до состояния пара, который подается в камеру 6 в качестве окислителя, и дополнительно подогревают камеру 6.

Сущность заявленной группы изобретений будет более понятна из приведенных ниже примеров их реализации.

Пример 1

В камеру 2 конвертера по первому варианту подавалась топливовоздушная смесь каменного угля с гранулометрическим составом до 5 мм, теплотой сгорания 26 МДж/кг, влажностью 12 мас.%, зольностью 10 мас.%, выходом летучих веществ 35 мас.%. Соотношение в смеси угля и воздуха составляло 1:1,45. Температура воздуха в смеси составляла 180°С. Смесь угля и воздуха подавалась под давлением 16 МПа. Температура в камере горения поддерживалась 1400°С. В камеру 6 подавался пар при давлении 16 МПа и температуре 560°С. При этом был получен из камеры 6 горючий газ с теплотой сгорания 11,4 МДж/м3 с весьма низким содержанием балластных компонентов в газе. В газовых продуктах, выводимых из камер 2 и 6, практически отсутствовали несгоревшие частицы топлива. Расчеты показали, что на получение 1000 м3 горючего газа по данному способу расходуется 560 кг данного вида угля, что на 12% меньше, чем по известному решению.

Пример 2

В камеру 2 конвертера по второму варианту подавались бурый уголь и воздух в соотношении 1:1,5. Бурый уголь имел гранулометрический состав до 10 мм и теплоту сгорания 16 МДж/кг, влажность 32 мас.%, зольность 9 мас.%, выход летучих веществ 42 мас.%. Температура воздуха, подаваемая в камеру 2, составляла 60°С, давление в камере поддерживалось на уровне 0,11 МПа. В камеру 6 подавался воздух обогащенный кислородом до концентрации кислорода 70 об.%, под давлением 0,11 МПа, с температурой 10°С. Температура в камере 2 поддерживалась 800°С. При этом был получен из камеры 6 горючий газ с теплотой сгорания 6,7 МДж/м3, в котором отсутствовали частицы недогоревшего угля. Расчеты показали, что для получения 1000 м3 горючего газа по данному способу расходуется 595 кг данного вида угля, что на 10,5% меньше, чем по известному решению.

Пример 3

В камеру горения конвертера подавался каменный уголь с грансоставом до 5 мм и воздух при температуре 110°С и давлении 5 МПа. Каменный уголь и воздух подавались в соотношении 1:2. Уголь имел теплоту сгорания 27,8 МДж/кг, влажность 11 мас.%, зольность 15 мас.%, выход летучих веществ 18 мас.%. В камеру 6 подавался пар под давлением 5 МПа и температуре 260°С.Температура в камере горения поддерживалась 1300°С.При этом был получен из камеры 6 горючий газ с низким содержанием частиц недогоревшего топлива и теплотой сгорания 10,9 МДж/м3. Расчеты показали, что для получения 1000 м3 горючего газа расходуется 557 кг данного угля, что на 13,5% меньше, чем по известному решению.

Пример 4

Исходные параметры как в примере 1, только заслонка выпуска газовых продуктов из камеры 2 закрыта. В данном случае получим на выходе из конвертера горючую смесь газовых продуктов горения и конверсии, в которой практически отсутствуют частицы недогоревшего топлива. Смесь газовых продуктов конверсии имела теплоту сгорания 6,3 МДж/м3. Расчеты показали, что на получение 1000 м3 такой горючей смеси газов по данному способу расходуется 350 кг данного вида угля.

Реализация полученной горючей смеси газовых продуктов горения и конверсии необходима, когда газовые продукты горения могут содержать вредные вещества, например диоксины и дибензофураны, и очистка газов от них весьма затратна. В то же время дальнейший процесс сжигания горючей смеси газовых продуктов горения и конверсии позволяет разрушить диоксины и дибензофураны.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2307864C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2021 |

|

RU2779260C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2020 |

|

RU2743702C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682253C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ | 2007 |

|

RU2326900C1 |

| ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ И СПОСОБ ЕГО ФУНКЦИОНИРОВАНИЯ | 2021 |

|

RU2796043C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

Группа изобретений относится к способам и средствам переработки твердого топлива в горючий газ и может быть использована для конверсии (газификации) твердых горючих веществ таких, как уголь, кокс, сланец, резина, горючих материалов. Способ конверсии твердого топлива включает подачу в конвертер измельченного твердого топлива и окислителя, розжиг и конверсию топливной смеси с последующим выводом из конвертера газовых продуктов конверсии, продуктов горения и твердого остатка. Сжигание и конверсию топливной смеси осуществляют в разных сообщающихся друг с другом камерах конвертера, причем на розжиг и сжигание топливо в камеру горения подают в смеси с окислителем, сжигание топливной смеси осуществляют в вихревом потоке, формируемом в камере горения, а конверсию осуществляют в камере конверсии конвертера за счет взаимодействия направленного потока твердых частиц топлива, поступающих из камеры горения в камеру конверсии с встречно направленным потоком окислителя, подаваемого в камеру газификации конвертера. Установка для конверсии твердого топлива включает конвертер, устройство подачи в конвертер топливной смеси, устройство розжига смеси, устройства выдачи из конвертера газовых продуктов конверсии, продуктов горения и твердого остатка. В конвертере образованы сообщающиеся друг с другом камера горения топливной смеси, в которой размещен завихритель потока топливной смеси и на которой размещены устройства розжига и подачи топливной смеси, и камера конверсии твердого топлива, снабженная дополнительным устройством подачи в нее окислителя, устройство выдачи из конвертера продуктов горения оснащено регулируемым затворным элементом, а устройства выдачи газовых продуктов конверсии и твердого остатка оснащены регулируемыми затворными элементами. 3 н. и 6 з.п. ф-лы, 3 ил.

1. Способ конверсии твердого топлива, включающий подачу в конвертер измельченного твердого топлива и окислителя, розжиг и конверсию топливной смеси с последующим выводом из конвертера газовых продуктов конверсии, продуктов горения и твердого остатка, отличающийся тем, что сжигание и конверсию топливной смеси осуществляют в разных сообщающихся друг с другом камерах конвертера, причем на розжиг и сжигание топливо в камеру горения подают в смеси с окислителем, сжигание топливной смеси осуществляют в вихревом потоке, формируемом в камере горения, а конверсию осуществляют в камере конверсии конвертера за счет взаимодействия направленного потока твердых частиц топлива, поступающих из камеры горения в камеру конверсии с встречно-направленным потоком окислителя, подаваемого в камеру газификации конвертера.

2. Способ конверсии твердого топлива по п.1, отличающийся тем, что вывод из конвертера газовых продуктов конверсии, продуктов горения и твердого остатка осуществляют раздельно.

3. Способ конверсии твердого топлива по п.1, отличающийся тем, что в процессе конверсии в камеру конверсии подают пар и/или плазму, и/или газовые продукты горения.

4. Установка для конверсии твердого топлива, включающая конвертер, устройство подачи в конвертер топливной смеси, устройство розжига смеси, устройства выдачи из конвертера газовых продуктов конверсии, продуктов горения и твердого остатка, отличающаяся тем, что в конвертере образованы сообщающиеся друг с другом камера горения топливной смеси, в которой размещен завихритель потока топливной смеси, и на которой размещены устройства розжига и подачи топливной смеси, и камера конверсии твердого топлива, снабженная дополнительным устройством подачи в нее окислителя, устройство выдачи из конвертера продуктов горения оснащено регулируемым затворным элементом, а устройства выдачи газовых продуктов конверсии и твердого остатка оснащены регулируемыми затворными элементами.

5. Установка для конверсии твердого топлива по п.4, отличающаяся тем, что в камере конверсии размещен кожух, между которым и стенкой конвертера установлен пароперегреватель, имеющий возможность соединения с магистралью подачи в него воды и имеющий возможность соединения с камерой конверсии.

6. Установка для конверсии твердого топлива по п.4, отличающаяся тем, что на корпусе конвертера установлен плазмотрон, предназначенный для подачи плазмы в камеру конверсии.

7. Установка для конверсии твердого топлива, включающая конвертер, устройства подачи в конвертер топливной смеси, устройство розжига смеси, устройства выдачи из конвертера газовых продуктов конверсии, продуктов горения и золы, отличающаяся тем, что в конвертере образованы сообщающиеся друг с другом камера горения топливной смеси, в которой размещен завихритель потока топливной смеси, и на которой размещены устройства розжига и подачи топливной смеси, и камера конверсии, снабженная дополнительным устройством подачи в нее окислителя, в конвертере, на выходе камеры горения установлен сепаратор для разделения твердых и газообразных продуктов горения, устройства выдачи из конвертера продуктов горения, выдачи газовых продуктов конверсии и твердого остатка размещены на конвертере и оснащены регулируемыми затворными элементами.

8. Установка для конверсии твердого топлива по п.7, отличающаяся тем, что в камере конверсии размещен кожух, между которым и стенкой конвертера установлен пароперегреватель, имеющий возможность соединения с магистралью подачи в него воды и имеющий возможность соединения с камерой конверсии.

9. Установка для конверсии твердого топлива по п.7, отличающаяся тем, что на корпусе конвертера установлен плазмотрон, предназначенный для подачи плазмы в камеру газификации.

| СИСТЕМА, ВЫРАБАТЫВАЮЩАЯ ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ С ПОМОЩЬЮ ГАЗИФИКАЦИИ ГОРЮЧИХ ВЕЩЕСТВ | 1999 |

|

RU2270849C2 |

| US 4352675 А, 05.10.1982 | |||

| US 2006265954 А, 30.11.2006. | |||

Авторы

Даты

2009-06-20—Публикация

2008-02-27—Подача