Данное изобретение относится к способу соединения ротора вентилятора с валом электродвигателя согласно вводной части пункта 1 и моторно/вентиляторному узлу, полученному упомянутым способом.

Более подробно, данное изобретение относится к способу крепления ротора вентилятора к валу электродвигателя для производства двигательно/вентиляторных узлов для оборудования воздушного кондиционирования, такого как, например, вентиляторно/конвекторные системы.

Известны способы соединения ротора с электродвигателем, в котором ротор вентилятора крепится к приводному валу электродвигателя.

В ситуации, где операция сборки проводится оператором станка, последний должен прикрепить ротор к приводному валу электродвигателя и проконтролировать конечную позицию вентилятора по отношению к электродвигателю.

Ротор обычно прикрепляется к приводному валу посредством болтов, стальных пружин или других подобных средств, вызывающих эффект нарушения симметрии масс, приводящий к плохой динамической балансировке двигательной/роторной установки.

Если такая операция выполняется на автоматической сборочной линии, обеспечивается множество реперных точек для определения пространственного положения механического манипулятора относительно двигателя и двигателя относительно ротора и/или наоборот. Фактически, когда механический манипулятор или робот поднимает ротор со стеллажа или пункта хранения деталей, он «слепой» по отношению к правильному положению двигателя.

Для того, чтобы антропоморфный робот был способен определить положение ротора в пространстве относительно двигателя, или его вала, должно быть предоставлено некоторое количество позиционных сенсоров, датчиков положения, фотоэлементов и т.п. Подобным образом станет возможным определить последовательность операций, которые робот должен выполнить для корректного соединения ротора с валом двигателя.

Тем не менее, данное решение имеет недостаток, заключающийся в том, что требуется большое количество датчиков, и это оказывает неблагоприятный эффект на автоматическую систему контроля, которая становится сложной и нестабильной.

Поэтому существует высокая потребность в методе, который позволит уменьшить число используемых датчиков положения.

Техническая проблема, лежащая в основе данного изобретения, состоит в том, чтобы предоставить способ соединения ротора с электродвигателем, удовлетворяющий вышеупомянутым требованиям.

Данная проблема решается с помощью способа соединения согласно пункту 1.

Другие преимущества и характеристики настоящего изобретения станут ясными из следующего подробного описания со ссылкой на прилагающиеся чертежи, которые предоставлены исключительно в качестве неограниченного примера.

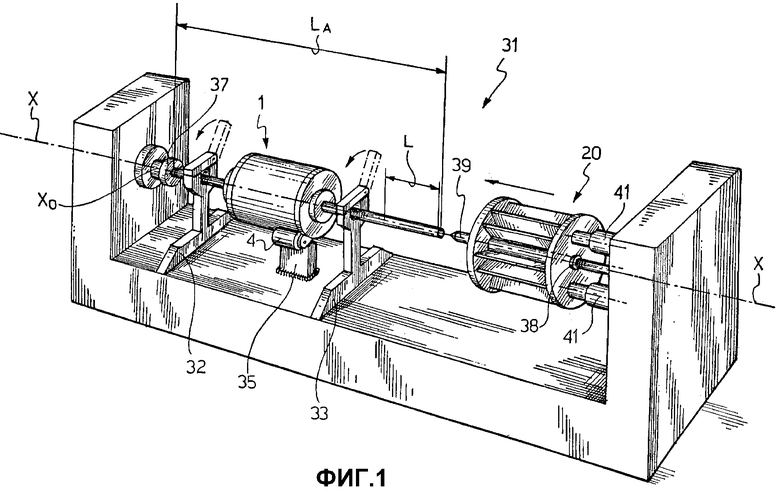

Фиг.1 показывает одно применение способа согласно изобретению.

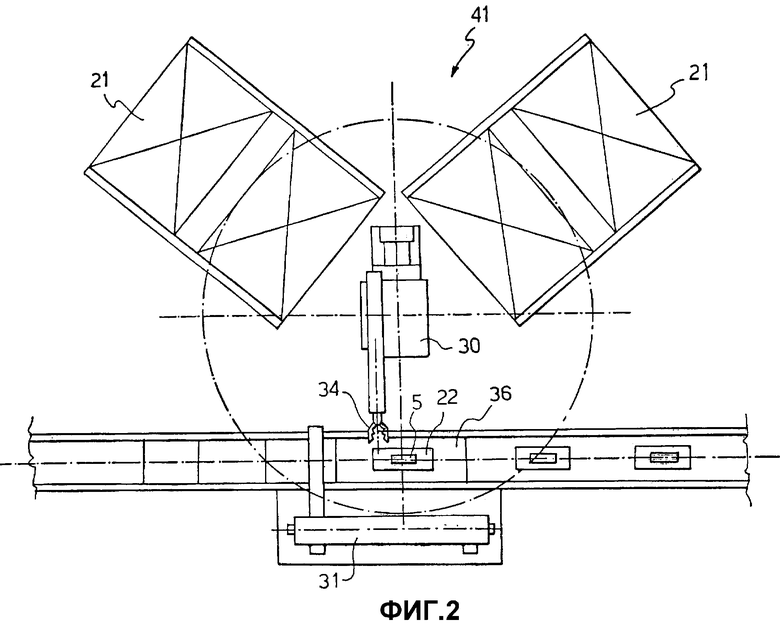

Фиг.2 показывает деталь по Фиг.1.

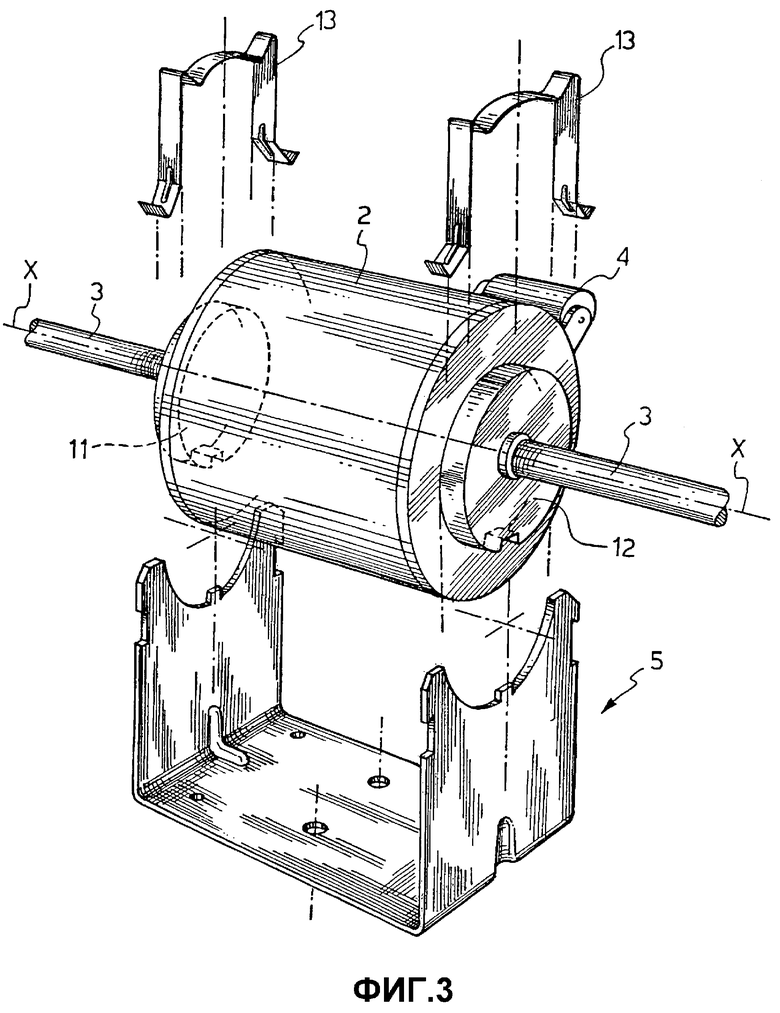

Фиг.3 показывает вид в перспективе электродвигателя, готового к соединению с ротором вентилятора посредством способа согласно данному изобретению.

На вышеупомянутых чертежах, ссылочный номер 1 обозначает электродвигатель, который готов к соединению с ротором 20 вентилятора (не показан) посредством способа согласно данному изобретению.

Подобно стандартному электродвигателю обычного типа, электродвигатель 1 включает несущую конструкцию 2, поддерживающую элемент статора (не показан) и приводной вал 3, к которому присоединяется ротор (не показан).

Электродвигатель 1 также включает электрический конденсатор 4, действующий как стартер в течение стадии запуска электродвигателя 1.

Обычно электрический конденсатор 4 устанавливается на внешней части несущей конструкции 2 электродвигателя 1.

Следующий пример относится к электродвигателю 1 для вентиляторного/конвекторного оборудования, в котором электродвигатель способен вращать пару вентиляторов, каждый из которых имеет один ротор.

Для этой цели приводной вал 3 проходит из обоих торцов электродвигателя 1 вдоль продольной оси вращения (Х-Х) так, чтобы достигнуть одного ротора с каждой стороны.

Обычно электродвигатель 1 заключен в ложе 5 электродвигателя, чья функция заключена в поддержке электродвигателя 1, когда он находится в действии. В частности, в вентиляторных конвекторах ложе 5 двигателя соединяется с желобом 22 (Фиг.2) для сбора конденсата способом, который сам по себе известен и, следовательно, который далее не описывается.

Приведенное ниже описание относится к применению способа крепления ротора 20 к электродвигателю 1 согласно данному изобретению, применительно к автоматической линии, на которой робот 30 предназначен для выполнения множества операций.

Предполагается, что робот 30, электродвигатель 1, ротор 20 и, желательно, также ложе 5 электродвигателя находятся на рабочей станции 41 (Фиг.2) в автоматической поточной линии (не показана). Следовательно, рабочая станция 41 занимается соединением электродвигателя 1 с ротором 20 и, предпочтительно, также установкой электродвигателя в ложе 5 электродвигателя.

Операция помещения электродвигателя 1 в ложе 5 электродвигателя преимущественно осуществляется после того, как ротор 20 соединяют с электродвигателем 1.

В качестве альтернативы эта операция может быть осуществлена первой, тем не менее, не игнорируя надлежащего применения способа согласно данному изобретению.

Рабочая станция 41 имеет рабочий блок 31, который выполняет множество операций, которые позволяют роботу 30 корректно соединять электродвигатель 1 и ротор 20.

Рабочий блок 31 включает опоры 32 и 33 способные удерживать электродвигатель 1.

Согласно особенно предпочтительному варианту осуществления способа согласно данному изобретению, электродвигатель 1 поддерживается приводным валом 3. В качестве альтернативы, электродвигатель 1 может поддерживаться несущей конструкцией 2 или конструкцией статора.

Электродвигатель 1 и ротор 20 могут быть смонтированы на поддоне 36, предназначенном для перемещения деталей вдоль автоматической линии, которая предназначена для продолжающейся работы с различными рабочими блоками. Преимущественно, ложе 5 электродвигателя также смонтирована на поддоне 36 и уже предварительно соединена с собирающим лотком 22.

В качестве альтернативы, электродвигатель 1, ротор 20, ложе 5 электродвигателя и собирающий лоток 22, расположены близко к рабочему блоку 31, например в зоне 21 хранения материалов.

Робот 30 захватывает электродвигатель 1 с помощью средств захвата 34 и опускает его на опоры 32 и 33.

Согласно предпочтительному варианту осуществления опоры 32 и 33 в своей конечной части принимают U- или V-образную форму, способную принять приводной вал 3 электродвигателя 1.

Электродвигатель 1, таким образом, поддерживается опорами 32 и 33 через приводной вал 3.

Средства захвата 34, предпочтительно, но не обязательно, имеют форму пары клещевых захватов, каждый из которых захватывает приводной вал 3 с противоположных сторон по отношению к несущей конструкции 2 электродвигателя 1.

Ротор 20 включает средства 38 крепления, способные принять часть приводного вала 3 электродвигателя 1 с целью соединения электродвигателя 1 с ротором 20. Средства 38 крепления простираются вдоль оси вращения Х-Х и, согласно предпочтительному варианту осуществления, принимают форму втулки ротора 20.

Преимущественно, может быть полезным знать угловое положение электродвигателя 1 относительно оси вращения Х-Х для того, чтобы поместить электродвигатель 1 в корректное положение на ложе 5 электродвигателя. Средства 35 углового ограничения, имеющие форму, например, стопора (Фиг.1), к которому, например, примыкает конденсатор 4, могут быть использованы для данной цели.

Это обеспечивает преимущество того, что стопор 35 находится в позиции, известной роботу 30 как позиция конденсатора 4, в результате чего угловое положение электродвигателя 1 относительно оси вращения Х-Х становится известным.

Способ соединения электродвигателя 1 с ротором 20, выполняемый на одной только части вала электродвигателя 3, описан ниже, так как способ соединения ротора с противоположной частью приводного вала 3 очевидно будет эквивалентным.

В частности, ротор 20 прикреплен к приводному валу 3.

Электродвигатель 1 расположен в рабочем блоке 31, поддерживаемый опорами 32 и 33 с конденсатором 4, примыкающим к угловому стопору 35.

Для того чтобы было возможным продолжать соединение ротора 20 с электродвигателем 1, необходимо знать продольное положение электродвигателя 1 или приводного вала 3 вдоль оси Х-Х. Необходимо знать это положение вследствие того факта, что способ согласно данному изобретению, может быть применен к различным электродвигателям, которые могут иметь приводные валы с различными продольными размерами. Следовательно, конечное положение ротора 20 может изменяться согласно продольным размерам приводного вала. Иначе говоря, необходимо видеть, где ротор 20 должен быть прикреплен к приводному валу 3.

С данной целью приводной вал 3 толкается продольно, например роботом 30, вдоль оси вращения (Х-Х) до упора в осевой стопор 37, расположенный в заданной осевой координате X0 по оси вращения (Х-Х). Таким образом, продольное положение электродвигателя 1 или приводного вала 3 на оси вращения Х-Х становится известным.

Следовательно, опоры 32 и 33 фиксируют ось приводного вала 3, лишая подвижности приводной вал вдоль оси вращения Х-Х. Данная операция осуществляется, например, средствами захвата, прикрепленными к концам опор 32 и 33 (Фиг.1), и она необходима для предотвращения повреждения ротора электродвигателем в процессе последующего этапа прикрепления.

Ротор 20 поддерживается и направляется для выравнивания с приводным валом 3 посредством вспомогательного вала 39, простирающегося вдоль оси вращения Х-Х, то есть он является полностью соосным с приводным валом 3.

Ротор 20 передвигается посредством двух толкателей 41 вдоль оси вращения Х-Х по направлению к приводному валу 3 на заданную длину L прикрепления приводного вала 3 так, чтобы прикрепить втулку 38 ротора 20 к приводному валу 3 посредством посадки с натягом.

Длина L прикрепления зависит от заранее установленной осевой координаты X0 и длины XА приводного вала 3.

В примере на Фиг.1 длина XА соответствует длине приводного вала 3 от одного конца до другого. Если способ применяется к электродвигателю 1, имеющему приводной вал 3, который проходит только от одного торца электродвигателя 1, длина XА должна быть определена по другому.

Толкатели 41 производят, например, осевое давление в 30 кг для того, чтобы осуществить правильное прикрепление.

Для того чтобы присоединить ротор к противоположной части приводного вала, является возможным действовать другими способами при применении способа согласно данному изобретению.

Например, робот 30 может поднять собранный двигательный/роторный узел, повернуть его на 180° относительно оси вращения Х-Х и поместить его на опоры 32, 33 таким образом, чтобы второй ротор мог быть прикреплен к валу 3.

В качестве альтернативы, может быть предоставлено другое устройство осевого стопора 37, где два ротора могут быть вставлены в две части приводного вала 3, выходящие из электродвигателя 1.

Когда электродвигатель 1 соединен с ротором 20, робот 30 размещает узел электродвигатель 1/ротор 20 на ложе 5 электродвигателя.

Электродвигатель 1 может быть помещен в ложе 5 электродвигателя различными способами.

Согласно предпочтительному варианту осуществления электродвигатель 1 поднимается с опор 32 и 33 роботом 30 и перемещается в ложе 5 электродвигателя, предварительно соединенное с собирающим лотком 22, размещенным на поддоне.

Наконец электродвигатель стабильно закрепляется на ложе 5 электродвигателя посредством применения двух стальных пружин из рояльной проволоки 13. Пружины 13 берутся из магазина с помощью двух аппликаторов, которые подходящим образом сформированы в соответствии с гибкой формой пружин 13 и которые вдавливают пружины 13 напротив частей 11 и 12 электродвигателя 1. Пружины, вжатые таким образом, образуют защелкивающее соединение с двумя запорами 14, имеющимися на ложе 5 электродвигателя.

Как видно из описанного, способ соединения ротора с электродвигателем согласно данному изобретению делает возможным удовлетворить требования и преодолеть недостатки, упомянутые во вводной части данного описания со ссылкой на современную технологию.

Польза, получаемая из использования способа согласно данному изобретению, заключается главным образом в том факте, что оно способствует автоматизации сборки ротора с электродвигателем. В дополнение к этому отсутствие дополнительных компонентов, которые могут вызвать нарушение симметрии масс, делает возможным достижение лучшей динамической балансировки установки двигатель/ротор.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДВИГАТЕЛЬ, УСТАНАВЛИВАЕМЫЙ В ОПОРЕ ЭЛЕКТРОДВИГАТЕЛЯ, И СПОСОБ ЕГО УСТАНОВКИ И ПОЗИЦИОНИРОВАНИЯ | 2003 |

|

RU2313882C2 |

| УЗЕЛ ВЕНТИЛЯТОРА/КОНВЕКТОРА | 2003 |

|

RU2313041C2 |

| НАГРЕВАТЕЛЬНЫЙ КОНВЕКТОР С ЭЛЕКТРИЧЕСКИ РЕГУЛИРУЕМЫМ ОТКЛОНЯЮЩИМ ЭЛЕМЕНТОМ | 2002 |

|

RU2304259C2 |

| ВЕНТИЛЯТОРНЫЙ МОДУЛЬ С ЛОПАСТЯМИ С ПЕРЕМЕННЫМ УГЛОМ УСТАНОВКИ | 2019 |

|

RU2794134C2 |

| ОСЕВОЙ ЭЛЕКТРОВЕНТИЛЯТОР | 2000 |

|

RU2184274C1 |

| ВЕНТИЛЯТОРНАЯ УСТАНОВКА | 2016 |

|

RU2621921C1 |

| ЦЕНТРОБЕЖНАЯ ВЕНТИЛЯТОРНАЯ УСТАНОВКА | 2009 |

|

RU2406875C1 |

| Шахтная вентиляторная установка | 2018 |

|

RU2685363C1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ДЛЯ ПОМЕЩЕНИЙ | 2003 |

|

RU2319078C2 |

| КОМПОНОВКА РЕДУКТОРНОГО ТУРБОВЕНТИЛЯТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2631955C2 |

Способ соединения ротора (20) с электродвигателем (1). Электродвигатель (1) включает приводной вал (3), выступающий из электродвигателя вдоль продольной оси вращения (Х-Х), и ротор (20), включающий втулку (38), способную принять приводной вал (3). Способ включает стадии поддержки двигателя (1) и ротора (20), толкания приводного вала (3) по направлению вдоль оси вращения (Х-Х) до упора в осевой стопор (37), расположенный в заранее заданной координате (Х0) на оси вращения (Х-Х), осевой фиксации приводного вала (3) и передвижения ротора (20) вдоль оси вращения (Х-Х) на заранее заданную длину (L) прикрепления приводного вала (3) так, чтобы прикрепить упомянутый ротор (20) к приводному валу (3) посредством посадки с натягом. Длина (L) прикрепления зависит от заранее установленной координаты (Х0) и длины (ХA) приводного вала (3). 2 н. и 2 з.п. ф-лы, 3 ил.

поддержки двигателя 1 и упомянутого ротора 20;

толкания приводного вала 3 вдоль оси вращения (Х-Х) до упора в осевой стопор 37; который расположен в заранее заданной координате Х0 на оси вращения (Х-Х);

осевой фиксации приводного вала 3;

передвижения ротора 20 вдоль оси вращения Х-Х на заранее установленную длину L прикрепления приводного вала 3 так, чтобы прикрепить ротор 20 к приводному валу 3 посредством посадки с натягом, причем упомянутая заранее установленная длина прикрепления L зависит от заранее заданной координаты Х0 и длины XA приводного вала 3.

| ЕР 0837244 А, 22.04.1998 | |||

| Приспособление для сверления в трубах отверстий для заклепок | 1919 |

|

SU45484A1 |

| Способ сборки многоступенчатого осевого купрессора | 1973 |

|

SU500378A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 6205644 В1, 27.03.2001 | |||

| Устройство для моделирования светового излучения от земной поверхности | 1981 |

|

SU1008776A1 |

Авторы

Даты

2007-10-10—Публикация

2003-05-22—Подача