Изобретение относится к области получения металлов извлечением из руд выщелачиванием и может быть использовано для извлечения цветных и благородных из упорных руд цианированием.

Известен способ цианистого выщелачивания благородных металлов (пат. RU №2086687 МПК6 С22В 11/08 опубл. 1997 г.), включающий смешение измельченного минерального сырья с известью и водой, добавление цианида, подачу и перемешивание пульпы воздухом, которое осуществляют одновременно ее эжектированием газожидкостной струей.

Основным недостатком способа следует считать отсутствие в этом способе механизмов интенсификации процесса извлечения благородных металлов

Наиболее близким по технической сущности и принятым в качестве прототипа является способ извлечения полезных компонентов (цветных и благородных металлов) (пат RU №2245379, МПК7 С22В 3/04, опубл. 2005 г.), включающий цианистое выщелачивание металла выщелачивающим раствором, ультразвуковую обработку, сбор и переработку продуктивного раствора.

Этот способ позволяет повысить эффективность выщелачивания полезных компонентов из руд и концентратов за счет повышения скорости и полноты извлечения из них этих компонентов за счет микровихревых (акустические) потоков, звукового давления, кавитации, усиливающих перемешивание жидкости, разрушение поверхностных пленок на частицах полезных компонентов и ускоряющих проникновение жидкости внутрь пор и трещин минералов.

Однако этот способ трудоемок, сложен в осуществлении и недостаточно эффективен. Это объясняется тем, что ультразвуковую обработку проводят непосредственно в кювете, где происходит выщелачивание, с необходимым монтажом источников ультразвукового излучения в вертикальных скважинах и приводами по их перемещению, в комбинации включены также плоские излучатели на поверхности, что требует определенных затрат на оборудование реактора выщелачивания. Кроме управления процессом ультразвуковой обработки требуется постоянный контроль уровня концентрации полезного компонента в продуктивном растворе, мощность звукового воздействия крайне низка из-за незначительного КПД используемых ультразвуковых генераторов.

Задачей изобретения является повышение эффективности извлечения металлов за счет обеспечения возможности коренного изменения параметров процесса ультразвуковой обработки, в части мощности и дешевизны применяемого ультразвука, увеличения концентрации растворенного и дисперсного газообразного кислорода и продуктов звукохимических реакций в пульпе, дополнительного дробления рудного зерна, снижение трудоемкости и упрощение осуществления способа.

Технический результат достигается тем, что в предлагаемом способе извлечения цветных и благородных металлов, включающем цианистое выщелачивание металла из рудосодержащей пульпы, ультразвуковую обработку, сбор и переработку продуктивного раствора, ультразвуковую обработку проводят полем с интенсивностью 1÷70·104 Вт/м2 в гидродинамическом генераторе с одновременной подачей воздуха, при этом при циклическом выщелачивании ультразвуковую обработку проводят после первого цикла выщелачивания, а при непрерывном - перед выщелачиванием.

Для выполнения ультразвуковой обработки полем с интенсивностью 1÷70·104 Вт/м2 в гидродинамическом генераторе необходимая мощность извлекается из энергии «затопленной струи» непосредственного подводящего пульпопровода, уменьшая давление в нем не менее чем на 0,2 МПа. Мощное ультразвуковое воздействие позволяет обеспечить дополнительное дробление рудных зерен пульпы и дополнительное вскрытие извлекаемого металла, а одновременная подача воздуха обеспечивает насыщение пульпы растворенным и дисперсным кислородом для эффективного окисления и повышения реакционной способности цианидов, а также насыщение пульпы продуктами звукохимических реакций, что способствует растворению полезного компонента. При этом параметры процесса ультразвуковой обработки задаются настройкой параметров работы гидродинамического генератора и монтажной схемой его установки, давлением и расходом подающего пульпопровода, а параметры по насыщению кислородом и продуктами звукохимических реакций - объемом, давлением и способом подачи воздуха.

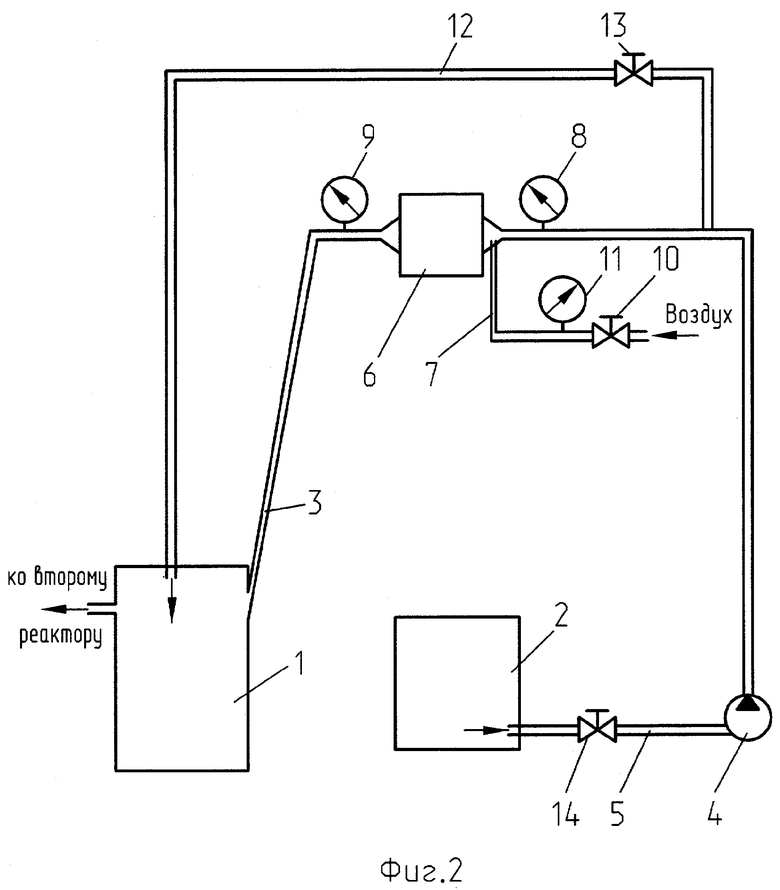

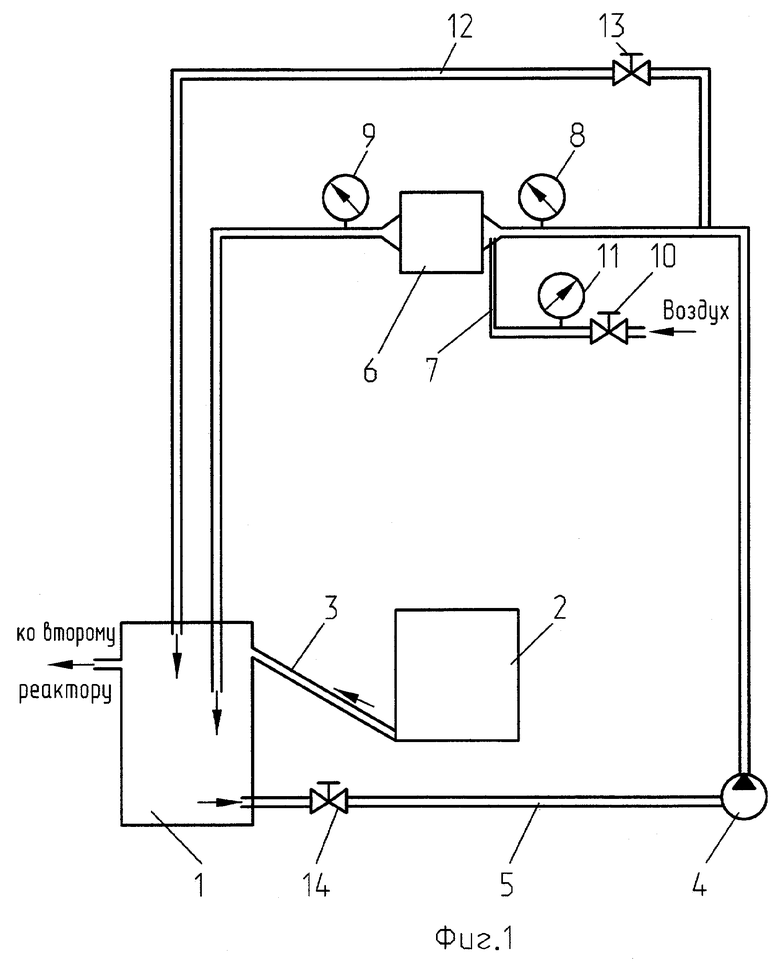

Изобретение поясняется фиг.1, где изображена схема осуществления способа (при циклическом выщелачивании на первом реакторе цианистого выщелачивания - наиболее малозатратный и не требующий остановки основного процесса по существующей технологии), на фиг.2 - схема при непрерывном выщелачивании после сгустителя перед выщелачиванием.

Способ осуществляется следующим образом. В реактор цианистого выщелачивания 1 подают со сгустителя 2 пульпу по пульпопроводу 3, где происходит постоянное ее перемешивание, после чего производят забор пульпы из нижней части реактора 1 и подачу с помощью насоса 4 по трубопроводу 5 в гидродинамический генератор 6 с одновременной подачей воздуха по патрубку 7. В гидродинамическом генераторе 6 рудная пульпа подвергается ультразвуковой обработке воздействием акустического поля с интенсивностью 1÷70·104 Вт/м2, что позволяет произвести дополнительное разрушение рудного зерна и аэрацию пульпы, с насыщением ее продуктами звукохимических реакций. Диспергирование в пульпе воздуха и рудных зерен осуществляют при повышенном гидростатическом давлении Ррасч., определяемом по формуле:

Ррасч=Qв/QA·PA, (МПа),

где QB - необходимая концентрация воздуха в пульпе в растворенном и дисперсном состоянии, кг/м3;

QA - количество воздуха, растворяющегося в пульпе при атмосферном давлении (РA) и имеющейся температуре, кг/м3.

Расход воздуха при этом определяется по формуле:

qв=Qв·Qп, (кг/час),

где Qп - расход пульпы в подводящем пульпопроводе, м3/час.

Кроме того, осуществляется диспергирование рудных зерен пульпы с попутной наработкой продуктов звукохимических реакций в присутствии воздуха при гидростатическом давлении 0,2-0,8 МПа по циклической схеме, с полным возвратом в реактор выщелачивания. Расход воздуха при этом определяется по формуле:

Qв.ц=(2÷8)·QА·Qп.ц (кг/час),

где Qп.ц - расход пульпы в подводящем пульпопроводе в циклической схеме, м3/час.

Давление в системе на входе гидродинамического генератора 6, необходимое для его нормальной работы, устанавливается не менее 0,2 МПа. Давление на выходе генератора 6 за счет его достаточно высокого гидравлического сопротивления будет ниже, диапазон его изменения должен находиться в пределах 0,1÷0,4 МПа. Для измерения давления на входе и выходе генератора устанавливаются манометры 8 и 9. Регулировочный вентиль 10, установленный на патрубке 7, предназначен для регулирования подачи воздуха, а манометр 11 - для определения его давления, которое должно превышать давление в трубопроводе 5. Вывод генератора на резонансный режим производится с помощью байпасного трубопровода 12, путем установки положения регулировочной задвижки 13, а по производительности регулировка ведется при помощи задвижки 14. При использования в непрерывном режиме (фиг.2) монтаж генератора производится в подводящий пульпопровод 3. Расход воздуха определяется по формуле:

Qв=(2÷3)·QA·Qп (кг/час),

где Qп - расход пульпы в трубопроводе 5 зависит от производительности насоса 4, м3/час;

QA - количество воздуха, растворяющегося в пульпе при атмосферном давлении (РA) и имеющейся ее температурой, кг/м3.

Интенсивность генерируемых колебаний также влияет на скорость образования продуктов звукохимических реакций. До определенного предела скорость реакций растет пропорционально интенсивности колебаний, при достижении этого предела (так называемого второго порога кавитации) скорость резко падает, а возрастают процессы кавитации.

Наличие мелких гидрофобных твердых частиц оказывает стабилизирующее воздействие на газовые пузырьки в пульпе, значительно снижая скорость их всплывания по сравнению с теоретической, определяемой по известной формуле Стокса. Так, например, экспериментально наблюдаемая скорость всплывания в воде пузырьков диаметром 0,001 м не превышает 0,25 м/с. Таким образом, наличие мелких диспергированных твердых частиц в пульпе приводит к положительному результату - стабилизации газожидкостной эмульсии.

Состав конечных продуктов звукохимических реакций выглядит следующим образом и представлен ниже. В атмосфере кислорода конечный результат можно свести к диффузии в пульпу следующих частиц:

Н2O →))) HO2 •, O2 •, ОН•, Н2O2.

Суммарное уравнение для первичных продуктов звукохимических реакций в присутствии азота можно представить так:

Н2O →))) Н•, ОН•, N, N••H, H2, Н2O2, NO2 -, NO3 -, N2,

где знак →))) обозначает ультразвуковое воздействие

Поскольку выход продуктов звукохимических реакций в дегазированной жидкости резко падает, подача воздуха и его диспергирование является необходимым условием для осуществления звукохимических реакций.

После прохождения последующих циклов цианистого выщелачивания производился процесс сорбции растворенного металла до максимально полного его извлечения.

Способ прошел опробование на действующей золотоизвлекательной фабрике, использующей технологию «уголь в пульпе», без остановки действующего процесса. Установка гидродинамического генератора произведена по цикличной схеме после первого реактора цианистого выщелачивания. Отбор пульпы производился через донный слив реактора, и пульповым насосом пульпа подавалась на вход гидродинамического генератора и туда же подавался воздух. Аэрированная пульпа с выхода генератора подавалась под уровень рабочей поверхности реактора цианистого выщелачивания на глубину 1 м.

Ситовой анализ пульпы до и после генератора показал, что происходит снижение объема класса крупности +0,074 до 30%, т.е. идет процесс дробления зерен пульпы. Насыщение кислородом жидкой фазы пульпы составляет 4 мг/л при температуре около 40°С. Снижение плотности пульпы за счет образования устойчивых пузырьков воздуха при аэрации составляет до 1%. Следует отметить, что сорбция металлов идет значительно эффективней при использовании предлагаемой технологии, позволяя свести к минимуму содержание полезного компонента в жидкой фазе сбросной пульпы, например «хвостовое» содержание золота уменьшилось от 0,3-0,4 мг/л до менее 0,1 мг/л., а по серебру «хвостовое» содержание не превышало 0,6-0,8 мг/л. Аналитически подтверждены возможности применения способа при попутном и самостоятельном применении, при извлечении меди, цинка, серебра.

Способ также опробован при непрерывном выщелачивании. Установка гидродинамического генератора произведена перед реактором цианистого выщелачивания 1. Со сгустителя 2 пульпу подавали с помощью насоса 4 по трубопроводу 5 в гидродинамический генератор 6 с одновременной подачей воздуха по патрубку 7. В гидродинамическом генераторе 6 рудная пульпа подвергалась ультразвуковой обработке воздействием акустического поля с интенсивностью 1÷70·104 Вт/м2, что позволило произвести дополнительное разрушение рудного зерна и аэрацию пульпы, с насыщением ее продуктами звукохимических реакций. Обработанная таким образом пульпа (со сниженным объемом класса крупности +0,074 до 30%, с насыщенной кислородом до 4 мг/л при температуре около 40°С жидкой фазой, со сниженной до 1% плотностью за счет образования устойчивых пузырьков воздуха при аэрации) подавалась в реактор 1. Анализ сбросной пульпы показал, что «хвостовое» содержание золота уменьшилось от 0,3-0,4 мг/л до менее 0,1 мг/л, а по серебру «хвостовое» содержание не превышало 0,6-0,8 мг/л.

Таким образом, использование предлагаемого способа позволяет повысить эффективность извлечения металлов за счет обеспечения возможности изменения параметров процесса ультразвуковой обработки (давления, расхода пульпы и воздуха) для увеличения концентрации газообразного реагента и продуктов звукохимических реакций в пульпе, снизить трудоемкость и упростить осуществление способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2005 |

|

RU2295638C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И КОНЦЕНТРАТОВ | 2013 |

|

RU2522921C1 |

| Способ извлечения благородных металлов из руд и концентратов | 2018 |

|

RU2689487C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЗОЛОТО, И ПРОХОДНОЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428492C1 |

| СПОСОБ ПОДГОТОВКИ ПИТЬЕВОЙ ВОДЫ | 2006 |

|

RU2333156C1 |

| СПОСОБ РЕЦИРКУЛЯЦИИ ЦИАНИДА В ЦИКЛ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2103398C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ СЕРЕБРОСОДЕРЖАЩИХ СУЛЬФИДНЫХ РУД КОНЦЕНТРАТОВ И ВТОРИЧНОГО СЫРЬЯ | 2017 |

|

RU2657254C1 |

| СПОСОБ ЦИАНИСТОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2086687C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОГАТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1999 |

|

RU2168555C2 |

| Способ извлечения золота из упорных руд | 2021 |

|

RU2754726C1 |

Изобретение относится к области получения металлов извлечением из руд выщелачиванием и может быть использовано для извлечения цветных и благородных металлов из упорных руд цианированием. Способ включает циклическое или непрерывное цианистое выщелачивание металла из рудосодержащей пульпы, ультразвуковую обработку, сбор и переработку продуктивного раствора. Ультразвуковую обработку производят при циклическом выщелачивании после первого цикла выщелачивания, а при непрерывном - перед выщелачиванием полем с интенсивностью 1÷70·104 Вт/м2 в гидродинамическом генераторе с одновременной подачей воздуха. Техническим результатом является существенное повышение эффективности извлечения металлов за счет обеспечения возможности коренного изменения параметров процесса ультразвуковой обработки, в части мощности и дешевизны применяемого ультразвука, увеличения концентрации растворенного и дисперсного газообразного кислорода и продуктов звукохимических реакций в пульпе, дополнительного дробления рудного зерна, снижение трудоемкости (генератор работает в автоколебательном режиме и не требует дополнительных работ) и упрощение осуществления способа. 2 ил.

Способ извлечения цветных и благородных металлов, включающий цианистое выщелачивание металла из рудосодержащей пульпы, ультразвуковую обработку, сбор и переработку продуктивного раствора, отличающийся тем, что ультразвуковую обработку проводят полем с интенсивностью 1÷70·104 Вт/м2 в гидродинамическом генераторе с одновременной подачей воздуха, при этом при циклическом выщелачивании ультразвуковую обработку проводят после первого цикла выщелачивания, а при непрерывном выщелачивании - перед выщелачиванием.

| СПОСОБ ИНТЕНСИФИКАЦИИ ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА | 2003 |

|

RU2245379C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2061066C1 |

| RU 97115398 А, 20.07.1999 | |||

| US 4883532 А, 28.11.1980 | |||

| US 4652309 A, 24.03.1987 | |||

| Способ получения портландцемента | 1979 |

|

SU771045A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2007-10-20—Публикация

2006-01-27—Подача