Изобретение относится к области горного дела и гидрометаллургической переработки руд и концентратов и может быть использовано для извлечения полезных компонентов выщелачиванием, в том числе подземным, кучным, кюветным, чановым.

Известны способы интенсификации кучного выщелачивания благородных металлов из руд и техногенного сырья с использованием инфранизкочастотного электрического тока (А.С. СССР, 1197536, 1197537, 1343920, Пат. РФ 2116440), импульсно-волновых процессов с наложением электрических полей (А.С. СССР, 1639129, Пат. РФ 2026972, 2044875, 2044876, 2042278, 2087696, 2091571, 2092687, 2110681). Недостатками указанных способов являются сложность аппаратурного оформления технологической схемы, высокие энергозатраты и расходы реагентов, а также недостаточная селективность извлечения благородных металлов.

Известен способ подземного и кучного выщелачивания полезных компонентов, включающий в себя подготовку руды к выщелачиванию, подачу в нее выщелачивающего раствора, сбор и переработку продуктивного раствора, интенсификацию процесса выщелачивания путем периодического рыхления рудной массы, в частности, с помощью пневмонадувных конструкций, которые при кучном выщелачивании закладывают в основание штабеля, а при подземном выщелачивании - в днище камеры с замагазинированной рудой (Тедеев М.Н., Александров С.М., Елисеев В.Н. и др. А.С. СССР 1459311, 15.10.1988).

Основным недостатком известного способа является то, что повторное рыхление рудной массы изменяет лишь фильтрационную структуру выщелачиваемого объема, улучшая условия попадания выщелачивающего раствора в переуплотненные или закольматированные зоны, но не оказывает влияния на механизм выщелачивания - на ускорение диффузионного обмена между растворителем и растворяемьм полезным компонентом на границах раздела фаз и, следовательно, не увеличивает извлечение полезного компонента из сырья в сравнении с обычным выщелачиванием, проводимым в нормальных для просачивания растворов условиях.

Наиболее близким аналогом является способ выщелачивания полезных компонентов, в том числе благородных металлов, включающий подготовку рудного материала путем его предварительной обработки водой или раствором реагента, инертного к полезному компоненту и растворяющего примеси, ультразвуковую обработку материала, последующий выпуск раствора, выщелачивание полезного компонента выщелачивающим раствором, выпуск, сбор и переработку продуктивного раствора (RU 2119541 С1). Основным недостатком способа следует считать отсутствие в этом способе механизмов интенсификации процесса извлечения собственно полезных компонентов.

Задачей изобретения является повышение эффективности выщелачивания полезных компонентов из руд и концентратов за счет повышения скорости и полноты извлечения из них этих компонентов.

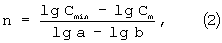

Технический результат достигается тем, что в предлагаемом способе выщелачивания полезных компонентов из руд и концентратов, включающем подготовку рудного материала путем предварительной обработки водой или раствором реагента, инертного к полезному компоненту и растворяющего примеси, ультразвуковую обработку, последующий выпуск раствора, выщелачивание полезного компонента выщелачивающим раствором, выпуск, сбор и переработку продуктивного раствора, согласно изобретению выщелачивание полезного компонента производят до снижения его концентрации в продуктивном растворе, соответствующей ее максимальному уровню при обычном выщелачивании, после чего возобновляют периодическую ультразвуковую обработку рудного материала в условиях его контакта с выщелачивающим раствором до установления концентрации полезного компонента в продуктивном растворе, промышленно допустимой для переработки этого раствора на осадительной установке, при этом каждый новый цикл ультразвуковой обработки начинают после снижения концентрации полезного компонента в продуктивном растворе до значения Ск, определяемого из соотношения:

Ск=Сm(а/b)к, (1)

где Сm - максимальная концентрация полезного компонента в продуктивном растворе, достигаемая при обычном выщелачивании;

к (0, n) - номер цикла ультразвуковой обработки в процессе выщелачивания полезного компонента, где n - число циклов ультразвуковой обработки;

при к=0 - первое включение ультразвуковой обработки после этапа предварительной обработки рудного материала;

а и b (а<b) - целые числа, отношение которых определяет последовательность включения ультразвуковой обработки.

При этом ультразвуковую обработку можно производить плоскими ультразвуковыми излучателями, размещенными на поверхности рудного материала при перемещении по поверхности материала в планомерной последовательности, при этом над поверхностью материала создают избыточный уровень раствора для затопления плоских излучателей, а толщину обрабатываемого слоя материала выбирают равной или меньшей эффективной глубины действия плоских ультразвуковых излучателей.

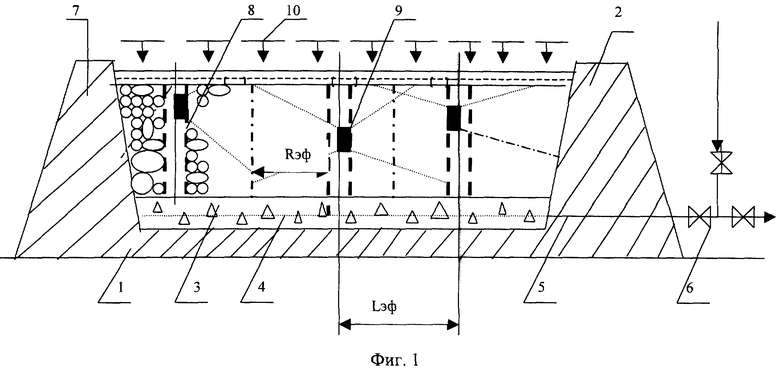

Ультразвуковую обработку можно осуществлять в вертикальных цилиндрических полостях, обсаженных перфорированными металлическими трубами, при размещении в полостях излучателей, а расстояние между полостями устанавливают исходя из соотношения:

L<=2Rэф, (2)

где Rэф - радиус эффективного действия единичного ультразвукового излучателя в плане, м.

Ультразвуковую обработку рудного материала можно производить путем планомерного поинтервального перемещения ультразвукового излучателя вдоль каждой цилиндрической вертикальной полости, при этом длину интервала принимают равной активной длине боковой поверхности ультразвукового излучателя.

Ультразвуковую обработку можно осуществлять при размещении в центрах вертикальных цилиндрических полостей на поверхности рудного материала плоских ультразвуковые излучателей и используют их в комбинации с излучателями в вертикальных цилиндрических полостях.

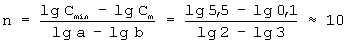

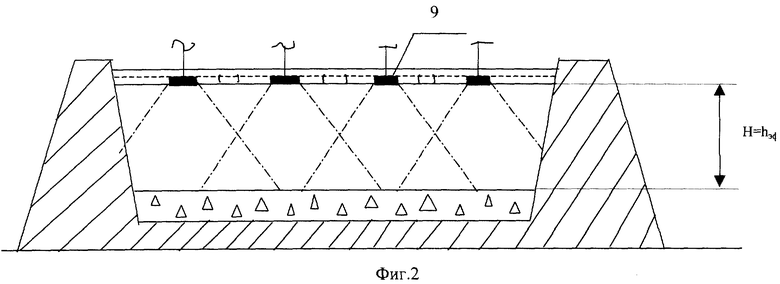

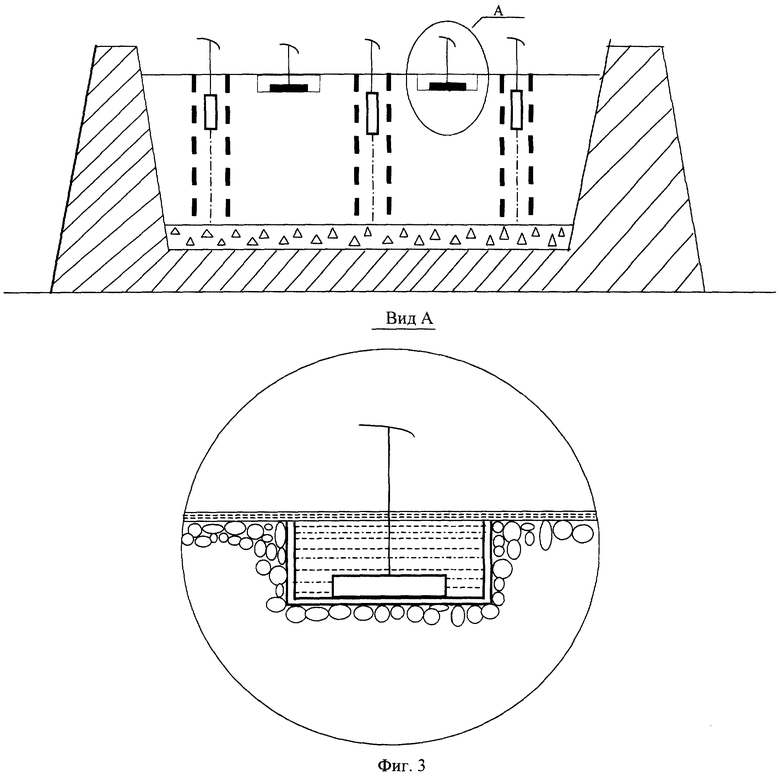

На фиг.1 показана схема установки выщелачивания с размещением ультразвуковых излучателей в вертикальных цилиндрических полостях; на фиг.2 - схема установки выщелачивания с размещением плоских ультразвуковых излучателей на поверхности рудной массы; на фиг.3 - схема установки выщелачивания с комбинированным размещением ультразвуковых излучателей.

Техническая реализация способа.

Сооружают гидроизоляционное основание 1, обрамленное со всех сторон гидронепроницаемыми дамбами 2, в результате чего образуют корытообразное сооружение (“кювету”). Над гидроизоляционным основанием формируют дренажный слой 3 из щебня, гравия или рудного материала крупностью -20+5 мм толщиной до 0,5 м. В этом слое заранее размещают систему из перфорированных труб 4, имеющую вывод за пределы кюветы. К выводу подключают трубопровод 5 для закачки технологического раствора. С помощью задвижек 6 эта система работает, в одном случае, на подачу внутрь кюветы раствора и его удержания в пределах кюветы, в другом случае - на вывод (выпуск) этого раствора из кюветы.

Кювету заполняют рудным материалом 7. При этом в кювете заранее устанавливают вертикальные перфорированные металлические трубы 8 и обсыпают их рудным материалом либо в отсыпанном рудном материале с его поверхности бурят вертикальные скважины и обсаживают их металлическими перфорированными трубами. В образованные тем или иным способом вертикальные цилиндрические полости 8 устанавливают ультразвуковые излучатели 9. Затем кювету через перфорированные трубы 4, уложенные в дренажном слое, снизу вверх заполняют либо раствором реагента, либо водой для предварительной промывки с целью выведения вредных примесей и солей, способных осложнить процесс последующего выщелачивания полезного компонента. Данные жидкие агенты нагнетают до полного насыщения ими рудной массы и запирают в кювете с помощью соответствующих задвижек.

Затем возбуждают ультразвуковые излучатели 9 и начинают обработку системы “рудный материал - раствор” ультразвуком высокой мощности. Для полного и эффективного охвата рудного материала ультразвуковые излучатели перемещают вдоль вертикальных цилиндрических полостей поинтервально. Длину интервала назначают равной активной длине боковой поверхности излучателя. Время ультразвуковой обработки поинтервально и в целом выбирают экспериментальным путем в зависимости от свойств обрабатываемого рудного материала и ожидаемого эффекта. При этом расстояние L между вертикальными цилиндрическими полостями выбирают из соотношения L≤2Rэф, где Rэф - эффективный радиус действия одного излучателя. Величина эффективного радиуса зависит от акустических свойств среды, частоты и мощности излучателя. Частоту и мощность излучателя устанавливают опытным путем. Механизм интенсификации выщелачивания полезного компонента представляет собой сумму процессов, возникающих на границе раздела фаз, таких как микровихревые (акустические) потоки, звуковое давление, кавитация, термодинамический (локальный) нагрев и пр. Эти процессы усиливают перемешивание жидкости (конвекцию), сокращают толщину пограничного (диффузионного) слоя между жидкой и твердой фазами, приводят к дезинтеграции минеральных комплексов и к разрушению поверхностных пленок на частицах полезных компонентов, ускоряют проникновение жидкости внутрь пор и трещин минералов.

После завершения ультразвуковой обработки и заданного времени выстаивания кювету отпирают и выпускают раствор. При необходимости проводят дополнительные циклы предварительной обработки рудного материала указанным выше способом.

В случае высокой проницаемости рудного материала наполнение кюветы раствором осуществляют сверху вниз с помощью системы орошения 10. В этом случае возможна организация непрерывного движения раствора сквозь рудный материал путем установления баланса между подачей и выпуском растворов с нужной скоростью. При этом в определенном порядке производят и ультразвуковую обработку рудного материала в кювете.

Предварительная обработка рудного материала с применением ультразвука, помимо выведения вредных примесей, приводит к дополнительному вскрытию полезного компонента и, следовательно, создает условия для увеличения скорости и полноты извлечения этого компонента из рудного материала уже в начальной стадии выщелачивания.

После предварительной обработки рудной массы приступают к выщелачиванию полезного компонента раствором соответствующего химического реагента, периодически наполняя этим раствором кювету и выпуская из него продуктивный раствор. При этом вышелачивание ведут сначала без применения ультразвука до получения в продуктивном растворе концентрации полезного компонента, близкой к ее максимальному значению (См), достигаемому при обычном выщелачивании. Далее процесс выщелачивания осуществляют с циклической обработкой ультразвуком системы “рудный материал - выщелачивающий раствор”, причем последовательность включения ультразвукового генератора и число циклов выбирают по формуле:

Cк=См(а/в)к (1)

где Ск - концентрация полезного компонента в продуктивном растворе при к-ом включении ультразвука;

к=0, n - номер цикла ультразвуковой обработки;

n - число циклов;

к=0 - соответствует первому включению ультразвуковой обработки после предварительного этапа с достижением Ск=См;

а и в (а<в) - целые числа, отношение которых задает последовательность включений ультразвуковой обработки.

Отношение а/в выбирают исходя из кинетики обычного выщелачивания полезного компонента и экспериментальной проверки выбранного режима ультразвуковой обработки.

Выщелачивание и ультразвуковую обработку прекращают с достижением уровня концентрации полезного компонента в продуктивном растворе Ск, соответствующего Сmin (минимальному промышленно допустимому уровню концентрации полезного компонента в продуктивном растворе, пригодном для его переработки на осадительной установке).

Зная Ск=Сmin, можно определить число циклов (n) ультразвуковой обработки дополнительно к циклу n=к=0 по формуле:

округляя полученный результат в сторону большего ближайшего целого числа.

Схема ультразвуковой обработки с размещением излучателей в вертикальных цилиндрических полостях целесообразна при выщелачивании руд, обладающих высокой влагопроницаемостью и позволяющих укладывать их в куче или кювете мощным слоем (фиг.1). Переработку тонкозернистого и, как правило, слабопроницаемого рудного материала, в том числе кучным и кюветным выщелачиванием, ведут в относительно тонком слое. В этом случае ультразвуковую обработку производят плоскими излучателями, которые располагают на поверхности слоя рудного материала (фиг.2).

При кюветном выщелачивании над этой поверхностью создают избыточный слой раствора, покрывающий излучатели для их эффективной работы.

При кучном выщелачивании излучатели помещают в оросительные прудки или канавы, заполненные раствором.

Толщину слоя (hсл) рудного материала в кювете или куче выбирают исходя из эффективной глубины действия плоских ультразвуковых излучателей, при этом первая должна быть равной или меньше второй. Максимальный охват рудного материала ультразвуковым воздействием обеспечивают планомерным перемещением излучателей по поверхности слоя данного рудного материала.

В ряде случаев применяют комбинированную систему размещения ультразвуковых излучателей, включающую в себя излучатели в вертикальных цилиндрических полостях и плоские излучатели, которые располагают на поверхности слоя рудного материала. В частности, плоские излучатели размещают в центрах ячеек, образованных вертикальными цилиндрическими полостями (фиг.3). Комбинированная система размещения излучателей позволяет, с одной стороны, разрядить густоту сооружения вертикальных цилиндрических полостей, а с другой стороны, использовать интерференционные явления, возникающие при возбуждении ультразвуковых колебаний разной направленности, для усиления эффективности ультразвуковой обработки.

Пример конкретного выполнения

По заявляемому способу перерабатывали золотосодержащую окисленную дресвяно-глинистую руду крупностью -10+0 мм, содержащую 4 г/т золота, обладающую коэффициентом фильтрации Кф=4 м/сутки, пористостью m=35%, объемной массой γ=1,6 т/м3 и максимальной молекулярной влагоемкостью Wm=14%. Обычное выщелачивание осуществляли в “кювете” при толщине слоя рудного материала 4 м путем циклического затопления руды выщелачивающим раствором, который после выстаивания в течение 2 суток выпускали из “кюветы” в виде продуктивного раствора. Число таких циклов затопления-выпуска составило 17, полное время выщелачивания - 34 суток. При этом было затрачено 1,5 м3/т рудного материала выщелачивающего раствора, содержащего 1 г/л цианистого натрия и 0,2 г/л едкого натра. Извлечение золота в раствор составило 70% при расходе цианида натрия 1,2 кг/т руды.

Осложняющими факторами для процесса выщелачивания, переработки продуктивных растворов и вызывающими повышенный расход цианида при относительно низком извлечении золота являлись:

1) присутствие в руде мышьяка (≈0,17%) и сурьмы (0,08%);

2) наличие цветных металлов - меди (до 0,1%) и цинка (до 0,04%);

3) наличие на поверхности части золотин пленок гидроксидов железа и марганца.

Максимальная концентрация золота в продуктивном растворе, выход которого составил 1,28 м3/т руды, была достигнута в первом цикле обычного выщелачивания на уровне 5,5 мг/л. Процесс прекратили при концентрации золота в продуктивном растворе 0,1 мг/л, которая соответствовала промышленно допустимой концентрации для переработки этого раствора на осадительной установке.

По разработанному способу для повышения полноты и скорости извлечения золота, снижения расхода цианида перед выщелачиванием проводили предварительную обработки руды в “кювете” с применением ультразвука. Для этого в ней были образованы цилиндрические полости из перфорированных стальных труб диаметром 200 мм, размещенных по сетке 5×5 м, поскольку, по данным экспериментальных работ, радиус эффективного действия Rэф излучателей составил 2,5 м при частоте 20 кГц и мощности 100 Вт/ излучатель.

Предварительная обработка включала в себя два этапа.

На первом этапе “кювету” заполняли водой, систему “рудный материал+вода” обрабатывали ультразвуком путем поинтервального перемещения сверху вниз ультразвуковых излучателей вдоль цилиндрических полостей. Время облучения на каждом интервале, равном активной длине боковой поверхности излучателей, составляло 5 минут. После завершения ультразвуковой обработки и выстаивания в течение 12 часов (в этот период входит время ультразвуковой обработки) воду, содержащую растворенные цветные металлы, выпускали.

На втором этапе “кювету” заполняли раствором едкого натра при концентрации последнего 1-1,5 г/л и обрабатывали ультразвуком в указанном выше режиме для выведения из рудного материала таких вредных примесей, как мышьяк и сурьма.

После завершения второго этапа, т.е. вывода щелочного раствора, содержащего растворенные вредные примеси, приступили к выщелачиванию золота выщелачивающим раствором, содержащим 1 г/л цианистого натрия и 0,2 г/л едкого натра. Первые два цикла (один цикл продолжительностью 1 сутки включает в себя затопление рудного материала выщелачивающим раствором, выстаивание, выпуск продуктивного раствора) выполняли без ультразвуковой обработки. При этом во втором цикле концентрация золота в продуктивном растворе составляла 5,2 мг/л, т.е. была примерно равной ее максимальному значению Сm, полученному при обычном выщелачивании. Дальнейшее выщелачивание вели циклами, но с применением ультразвуковой обработки в каждом цикле, число которых

Целые числа а=2 и b=3 установлены опытным путем. Длительность циклов выщелачивания и порядок включения ультразвуковых излучателей определяли путем отбора проб продуктивного раствора из цилиндрических емкостей и контроля концентрации золота в растворе. В среднем, длительность каждого цикла была равной 1,6 суткам. Полное время выщелачивания составило 18 суток (против 34 суток при обычном выщелачивании), при этом достигнуто извлечение золота 86% (70% при обычном выщелачивании), расход цианида сократился на 0,4 кг/т (0,8 кг/т против 1,2 кг/т при обычном выщелачивании); расход выщелачивающего цианистого раствора на 1 т рудного материала составил 1 м3 (1,5 м3/т - при обычном выщелачивании).

Таким образом, ультразвуковая обработка позволила значительно повысить извлечение золота (на 16%) из рудного материала за счет улучшения диффузионных процессов, дезинтеграции комплексов глинистых минералов, а также за счет частичного разрушения гидроксидных пленок железа (и марганца) на поверхности частиц золота. Кроме того, ультразвуковая обработка обеспечила сокращение продолжительности выщелачивания золота (в 1,89 раза) и расхода цианида натрия (в 1,5 раза), что, в конечном итоге, значительно повышает технико-экономические показатели переработки глинистого золотосодержащего сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ БЕДНЫХ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2095448C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2476610C2 |

| СПОСОБ КЮВЕТНО-СКВАЖИННОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ | 2011 |

|

RU2475639C2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2019 |

|

RU2707459C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ РУД | 2015 |

|

RU2603411C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА | 2017 |

|

RU2680120C1 |

| СПОСОБ КЮВЕТНО-КУЧНОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛЬНОЙ МАССЫ | 2007 |

|

RU2350665C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 2008 |

|

RU2375474C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2308494C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДИСПЕРСНОГО ЗОЛОТА ИЗ УПОРНЫХ РУД И ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2011 |

|

RU2490345C1 |

Изобретение относится к области горного дела и гидрометаллургической переработки руд и концентратов и может быть использовано для извлечения из них полезных компонентов (ПК) выщелачиванием (В), в том числе подземным, кучным, кюветным, чановым. Техническим результатом изобретения является интенсификация и повышение эффективности процесса выщелачивания за счет увеличения скорости и полноты извлечения полезного компонента, а также снижения расходов реагентов. В способе выщелачивания полезных компонентов из руд и концентратов, включающем подготовку материала к выщелачиванию, подачу выщелачивающего раствора, выпуск, сбор и переработку продуктивного раствора, интенсификацию процесса выщелачивания проводят путем ультразвуковой обработки материала, первоначально насыщенного слабым раствором реагента (или водой), инертного к полезному компоненту, но растворяющего вредные примеси. После выпуска раствора (или воды) производят выщелачивание полезного компонента выщелачивающим раствором до снижения его концентрации в продуктивном растворе, соответствующей ее максимальному уровню, достигаемому при обычном выщелачивании. Далее возобновляют и производят периодическую ультразвуковую обработку материала в условиях его контакта с выщелачивающим раствором до установления концентрации полезного компонента в продуктивном растворе, промышленно допустимой для переработки этого раствора на осадительной установке. Периодичность ультразвуковой обработки определяют из специального соотношения, а излучатели устанавливают либо в цилиндрических полостях (скважинах), либо на поверхности материала. 4 з.п. ф-лы, 3 ил.

Сk=Cm(a/b)k, (1)

где Cm - максимальная концентрация полезного компонента в продуктивном растворе, достигаемая при обычном выщелачивании;

k (0, n) - номер цикла ультразвуковой обработки в процессе выщелачивания полезного компонента, где n - число циклов ультразвуковой обработки, при К=0 - первое включение ультразвуковой обработки после этапа предварительной обработки рудного материала;

а и b (a<b) - целые числа, соотношение которых определяет последовательность включения ультразвуковой обработки.

L≤2Rэф, (2)

где Rэф - радиус эффективного действия единичного излучателя, в плане, м.

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПОЛУПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119541C1 |

| RU 97115398 А, 20.07.1999 | |||

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2061066C1 |

| US 4652309 А, 24.03.1987 | |||

| Способ получения алкиллития | 2019 |

|

RU2691649C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2005-01-27—Публикация

2003-05-22—Подача