Изобретение относится к стыковому соединению согласно ограничительной части пункта 1 формулы изобретения, а также к способу его изготовления согласно ограничительной части пункта 16 формулы изобретения.

Стыковое соединение такого рода известно из патента ЕР 868624 В1. В этом известном стыковом соединении на состыковываемых концах труб формуется за одно целое из материала конца трубы соединительный фланец. Этот тип исполнения по сравнению с монтируемыми на концах труб отдельными соединительными фланцами дает большие преимущества, такие как нулевая протечка, снижение гидравлического сопротивления и незначительное шумообразование вследствие гладких внутренних стенок, а также лучшие возможности чистки и санитарии. Этим преимуществам противостоят, впрочем, следующие недостатки. Вследствие монолитной формовки соединительных фланцев толщина стенки и, следовательно, устойчивость соединительного фланца неизбежно связана с толщиной стенки самой трубы. Поэтому если к устойчивости фланцевого соединения предъявляются более высокие требования, то неизбежно повышение толщины стенки участков труб по всей их длине, хотя это повышение для самой трубы вовсе не является необходимым. Соответственно для соединительных фланцев, установленных на конце трубы, толщина стенки также значительно превышает толщину стенки трубы.

В этом повышении толщины листового металла по всей длине трубы заключается несомненно большой экономический недостаток, так как при изготовлении труб основной элемент издержек производства составляют материальные затраты. Имеют место также технические недостатки, так как большая толщина стенок трубы повышает ее вес и больше нагружает подвес и фланцевое соединение. Формованные соединительные фланцы часто испытывают сильную осевую растягивающую нагрузку. Большей частью это происходит при вертикальном расположении трубопроводов, но часто также и в горизонтальных трубопроводах в связи с выбранным интервалом между двумя последовательными подвесами трубы. При сильной осевой растягивающей нагрузке стыкового соединения с формованными как одно целое соединительными фланцами самой слабой точкой оказывается наивысшая точка, в которой соединяются соединительный фланец и труба. При перегрузке в этом месте возникает, таким образом, конический зазор между смежными соединительными фланцами. Такой зазор аннулирует некоторые преимущества формованных соединительных фланцев. В частности, при таком образовании зазора внутреннее пространство трубы больше уже не является сплошь гладким. В зазоре могут в этой связи оседать и наслаиваться волокна и грязь. В результате ухудшаются гидравлическое сопротивление, шумообразование и возможности чистки. Увеличившаяся протечка может быть устранена также лишь за счет уплотнения на наружной кромке фланца. Затяжка соединительных фланцев за счет большего отгиба кольцеобразной закраины фланца более чем на 90° дает лишь ограниченное улучшение прочности фланцев.

Этот уязвимый пункт мог бы быть устранен, разумеется, при помощи известной, относительно новой технологии согласно "Tailored blanks". При использовании этой технологии на концах участков труб привариваются короткие отрезки трубы из более толстого материала, и затем из него формуется соединительный фланец. Однако этот возможный вариант исполнения полностью неэкономичен, так как тогда было бы даже еще проще сразу приварить заранее изогнутый соединительный фланец.

Благодаря изобретению стыковое соединение вышеуказанного типа улучшается таким образом, что устраняется взаимосвязь между толщиной фланца и толщиной стенки трубы, и при этом полностью сохраняются преимущества формованного соединительного фланца.

Эта задача решается согласно изобретению относительно стыкового соединения за счет признаков пункта 1 и относительно способа за счет признаков пункта 16 формулы изобретения.

Зависимые пункты касаются предпочтительных форм исполнения изобретения.

Согласно изобретению формуемый как одно целое непосредственно на конце трубы соединительный фланец может быть усилен без повышения толщины листа участка трубы очень простым способом, лишь путем насаживания на наружную сторону трубы образующего усилительное кольцо отрезка трубы. Лишь после насаживания усилительного отрезка трубы на конце трубы формуется соединительный фланец вместе с усилительным кольцом. Так создается двухслойный формованный фланец. Так как толщина усилительного кольца рассчитывается таким образом, чтобы обеспечивалась необходимая согласно назначению прочность фланца, то достигается огромная экономия материала по сравнению с утолщением всей стенки трубы. После формования соединительного фланца вместе с усилительным кольцом образованный из стенки трубы слой фланца по-прежнему находится снаружи, и таким образом сохраняются все преимущества, такие как нулевая утечка, гладкая внутренняя стенка трубы и гладкая поверхность фланца. Усилительное кольцо должно быть рассчитано по толщине лишь таким образом, чтобы и при повышенной осевой растягивающей нагрузке между соединительными фланцами не мог образоваться зазор.

Экономичность при использовании изобретения проявляется в сущности в большой экономии материала, так как нет необходимости повышать толщину стенки трубы. Усилительное кольцо из листового металла изготовляется и насаживается на еще не обработанный конец трубы с относительно незначительными дополнительными издержками. Формовка монолитного соединительного фланца вместе с насаженным усилительным кольцом производится, в частности, без проблем даже с толстым усилительным кольцом при помощи так называемого метода круговой гибки поворотом согласно патенту DE 10047310.5.

Возможность любого усиления формованных фланцев без одновременного повышения толщины стенки трубы открывает для стыкового соединения согласно изобретению много новых областей применения. Многочисленные преимущественные формы исполнения изобретения защищаются поэтому зависимыми пунктами формулы изобретения. В частности, могут быть реализованы всевозможные формы соединительных фланцев, например с параллельными или коническими относительно стенки трубы прижимными полками, с одним или несколькими усилительными кольцами, которые могут прилегать к определенным частям или к соединительному фланцу в целом. В принципе возможно также изготовлять трубу и усилительные кольца из различных материалов, например трубу из алюминиевого листа, а усилительные кольца - из оцинкованной стали или подобных им материалов.

Формы исполнения стыкового соединения согласно изобретению поясняются более детально на основании чертежей, на которых показаны:

фиг.1 - осевой частичный разрез стыкового соединения согласно изобретению после затяжки насаженного на соединительные фланцы зажимного кольца,

фиг.2 - вид в изометрии конца участка трубы и образующего усилительное кольцо отрезка трубы перед его насаживанием на конец трубы,

фиг.3 - соответствующий фиг.2 вид в изометрии после насаживания усилительного кольца на конец трубы,

фиг.4 - осевой разрез конца трубы и усилительного кольца после формовки конически изогнутой относительно стенки трубы прижимной полки,

фиг.5 - соответствующее фиг.4 осевое сечение после формовки находящегося снаружи кольцевого буртика соединительного фланца,

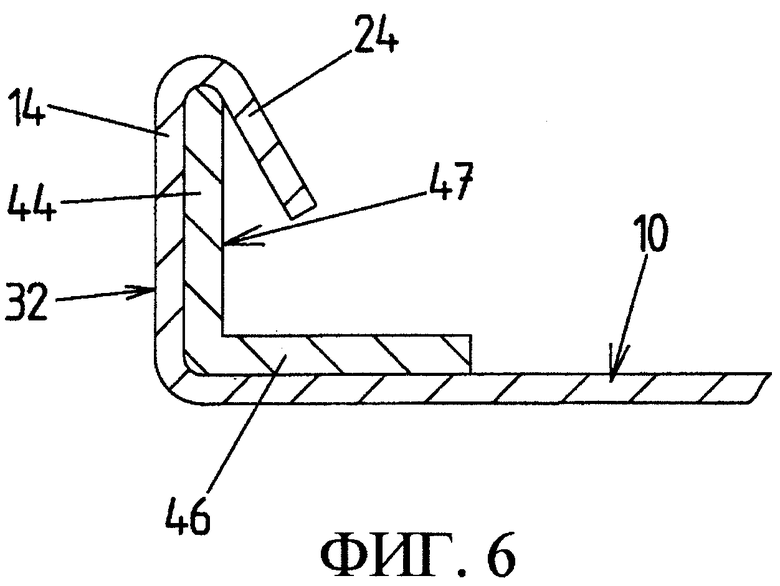

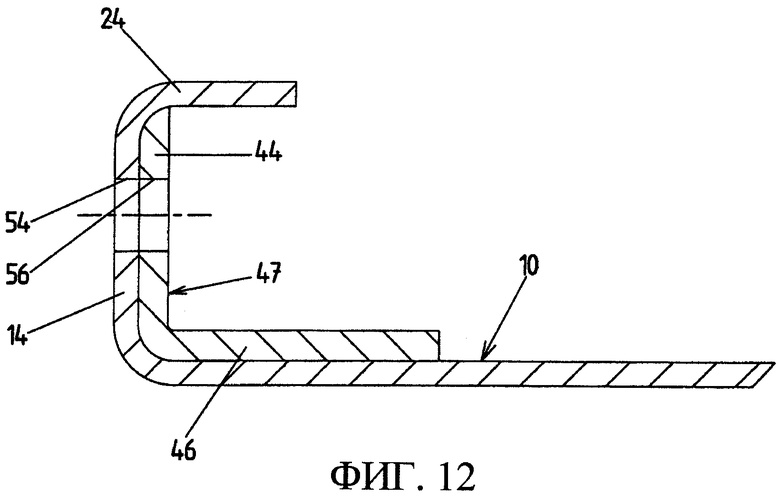

фиг.6-13 - различные формы исполнения стенки трубы формованного за одно целое соединительного фланца в осевом разрезе, а также

фиг.14-17 - осевые разрезы участков трубы с двойной стенкой, с соединительным фланцем, формованным за одно целое на концах труб внутренней стенки трубы или на наружной стенке трубы, образованной усилительным кольцом.

На всех чертежах одинаковые или аналогичные детали обозначены одними и теми же позициями.

Как видно из фиг.1, показанное стыковое соединение 2 включает в себя обозначенные повсеместно позицией 10 участки труб из листового металла с соответствующей стенкой 12 в форме желоба. На стыкующихся концах каждая стенка 12 трубы переходит по мере возможности с острой кромкой в расположенную снаружи кольцевую закраину 14, образующую со стенкой 12 трубы соответственно угол немногим меньше 90°, предпочтительно 87-89°. Поэтому, когда внутренние концы кольцевых закраин 14 в районе стенок 12 труб плотно прилегают друг к другу вдоль узкого разделительного шва 16, между торцевыми поверхностями 18 обеих кольцевых закраин 14 образуется клиновидная щель 20, радиально расширяющаяся наружу.

Наружный конец каждой кольцевой закраины 14 переходит через закругление 22 в обращенную назад и внутрь соответствующей стенки 12 трубы прижимную полку 24 с коническим уклоном. Внутренний конец каждой прижимной полки 24, находящийся вблизи от стенки 12 трубы, через закругление 26 переходит в опорную полку 28, параллельную стенке 12 трубы, проходящую на удалении от нее в сторону кольцевой закраины 14. К наружной стороне каждой кольцевой закраины 14 или к наружной стороне каждой стенки 12 трубы прилегает соответственно отстоящая наружу полка 44 или проходящая параллельно стенке 12 трубы полка 46 отбортованного усилительного кольца 47, изготовленного из более толстого листового металла, чем стенки 12 труб.

Смежные соединительные фланцы 32 стягиваются между собой и удерживаются в напряжении при помощи насаженного прижимного приспособления, например по существу кольцеобразного зажимного кольца 34 желобчатого сечения, и затягивания зажимного кольца 34 так, что стенки 12 труб еще крепче взаимно прижимаются вдоль шва 16 в осевом направлении. Стягивание зажимного кольца 34 может осуществляться очень быстро хорошо известным способом, например затягиванием одного единственного болта. Представленное на фиг.1 зажимное кольцо 34 включает желобчатое дно 36, а также две конические боковые полки 38, конусность которых соответствует конусности прижимных полок 24, и которые поэтому при затягивании зажимного кольца 34 с силой прилегают к прижимным полкам 24.

На внутренней стороне желобчатого дна 36 в представленной форме исполнения крепится по периметру лентообразное упругое уплотнение 40, которое при стягивании зажимного кольца 34 вдавливается в показанном на фиг.1 напряженном состоянии на наружную сторону закруглений 22, а также в наружный конец клиновидной щели 20 между торцевыми поверхностями 18 кольцевой закраины 14. Таким образом обеспечивается достаточное уплотнение практически на все возможные случаи в дополнение к хорошему уплотнению, достигаемому благодаря сильно прижатым друг к другу внутренним концам кольцевой закраины 14 вдоль шва 16.

На фиг.2 показан конец участка трубы 10 с расположенным по оси отдельно от конца небольшим отрезком 47 трубы, насаженным как усилительное кольцо. Фиг.3 представляет конец участка трубы 10 после насаживания усилительного кольца 47, которое тесно прилегает к наружной стороне участка трубы 10 по всей его длине. При насаживании усилительного кольца 47 предпочтительно остается аксиально выступающий за усилительное кольцо 47 кольцевой участок 48, который затем согласно фиг.4 конически отбортовывается на осевой конец усилительного кольца 47 для образования в дальнейшем прижимной полки 24. После выполнения представленного на фиг.4 этапа формовки производится повторная отбортовка предпочтительно при помощи известного способа круговой гибки поворотом, посредством которой создаются отстоящая наружу кольцевая закраина 14, а также прилежащая к ней отстоящая наружу полка 44 усилительного кольца. Формы исполнения согласно фиг.4 и 5 отличаются от показанной на фиг.1 в сущности тем, что расположенная параллельно стенке 12 трубы полка 46 усилительного кольца 47 согласно фиг.4 и 5 в осевом направлении существенно длиннее, чем в форме исполнения согласно фиг.1.

Длины обеих полок 44 и 46 могут в зависимости от назначения и требований прочности выбираться довольно свободно. Это относится также к профилю соответствующего формуемого соединительного фланца. Так, например, в форме исполнения согласно фиг.6 отстоящая наружу полка 44 усилительного кольца имеет такую длину, что она полностью прилегает к наружной стороне кольцевой закраины 14, а прижимная полка 24 соединительного фланца плотно изогнута вокруг наружного конца полки 44. Предусмотренная согласно фиг.1 дополнительная опорная полка 28 отсутствует в формах исполнения согласно фиг.4-7.

На фиг.7 предлагается особенно легкая форма исполнения, в которой толщина листового металла усилительного кольца 47 меньше или, по меньшей мере, равна толщине листового металла участка трубы 10. В этой форме исполнения предусмотрена дополнительно плоско прилегающая к изогнутой внутрь в форме конуса прижимной полке 24 третья полка 48 усилительного кольца 47, которая формовалась вместе с прижимной полкой 24.

На фиг.8 представлена форма исполнения, аналогичная форме исполнения согласно фиг.7, с той разницей, что несколько повышена толщина листового металла усилительного кольца относительно толщины листового металла участка трубы 10. Дополнительно здесь прижимная полка 24 соединительного фланца вместе с прилегающей полкой 48 усилительного кольца настолько сильно изогнута внутрь относительно стенки участка трубы 10, что обе они прилегают к наружной стороне полки 46 усилительного кольца. Благодаря этому получается особенно устойчивая форма исполнения.

В форме исполнения согласно фиг.9 полка 44 зажимного кольца выполнена таким же образом, как и в форме исполнения согласно фиг.6, в то время как прижимная полка 24 включает загнутый участок 50, так что внутренний конец загнутой полки 50 прилегает, опираясь, в гибочном фальце 52 между обеими полками 44 и 46 усилительного кольца 47.

В другой форме исполнения согласно фиг.10 загнутая полка 52 прижимной полки 24 изогнута параллельно стенке участка трубы 10 так, что она опирается примерно на середине полки 44 усилительного кольца 47.

Более простые формы исполнения соединительного фланца 32 с усилительным кольцом 47 представлены на фиг.11-13. В этих формах исполнения соединение обоих соединительных фланцев осуществляется не при помощи зажимного кольца, как это показано на фиг.1, а при помощи непредставленного винтового соединения, которое хорошо известным способом устанавливается через соосные резьбовые отверстия 54 или 56 в кольцевой закраине 14 или в полке 44 усилительного кольца 47. Соответствующая прижимной полке полка 24 и прилегающая к ней полка 48 усилительного кольца 47 расположены в этой форме исполнения параллельно стенке трубы участка трубы 10. За счет экономии отдельного зажимного кольца здесь опять-таки получается выгода в весе относительно предыдущих вариантов исполнения.

Несколько более тяжелой и соответственно более прочной является форма исполнения согласно фиг.12, в которой толщина листового металла усилительного кольца 47 выбрана несколько большей. Однако поэтому усилительное кольцо включает только отстоящую наружу полку 44 и не включает отогнутую назад полку 48.

На фиг.13 показана особенно простая форма исполнения для винтового соединения, в которой соединительный фланец включает только кольцевую закраину 14, а усилительное кольцо только прилегающую к кольцевой закраине полку 44. Такая простая и вместе с тем легкая форма исполнения подходит для многих случаев применения. При этом усилительное кольцо 47 может быть выполнено, разумеется, практически любой толщины.

На чертежах не представлены формы исполнения, в которых усилительное кольцо 47 надевается по всей длине соответствующего участка трубы или в которых на конец трубы насаживаются два или большее число усилительных колец одно поверх другого, однако такое исполнение допустимо в экстремальных случаях в рамках формулы изобретения, если предъявляются особые требования прочности или можно пренебречь фактором веса участка трубы.

Особенно предпочтительные формы исполнения наблюдаются, когда соответствующий участок трубы 10 в связи с размещением усилительного кольца 47 по всей осевой длине участка трубы выполнен с двойной стенкой, в частности, когда усилительное кольцо 47, как в формах исполнения согласно фиг.14-17, в большей части осевой длины соответствующего участка трубы расположено на удалении от стенки 12 трубы, так что образуется промежуточное пространство 58 между стенкой 12 трубы и соответствующим участком 60 усилительного кольца. Это промежуточное пространство 58 для создания трубного шумогасителя может быть заполнено звукоизоляционным материалом 62. При использовании в качестве шумогасителя стенка 12 трубы выполняется дырчатой. Материал 62 может состоять из стекловолокна или другого подобного материала.

На фиг.15 показано исполнение участка трубы 10 в виде напорной трубы, пригодной для прокладки в грунте трубы из листового металла, в которой участок 60 усилительного кольца 47, находящийся на расстоянии от стенки 12 трубы, в продольном направлении участка трубы 10 выполнен гофрированным. В связи с требованием коррозионной стойкости участок трубы 10 и/или усилительное кольцо 47 изготовлены из оцинкованной стали или аналогичного стойкого материала. Гофрированные трубы служат, в частности, для восприятия воздействия давления.

В форме исполнения согласно фиг.16 промежуточное пространство 58, простирающееся практически по всей длине участка трубы 10, заполняется изоляционным материалом 65. В этой форме исполнения не предусмотрен прилегающий к стенке трубы 12 участок 46 усилительного кольца 47.

Наконец, в форме исполнения согласно фиг.17 внутреннее усилительное кольцо 47 и наружное усилительное кольцо 66 расположены одно поверх другого таким образом, что на большей части продольной протяженности участка трубы 10 участки 60 и 68 расположены соответственно на расстоянии от стенки 12 трубы, а также на расстоянии друг от друга. В этой связи образуются два промежуточных пространства, 58 и соответственно 70. Поэтому возле соединительных фланцев 32 и в самих соединительных фланцах прилегающие к стенке 12 трубы или к наружной стороне соединительных фланцев 32 полки 46, 44, 48 усилительных колец 47 и 66 выполнены соответственно с двойной стенкой. Участки труб с многослойными стенками в смысле формы исполнения по фиг.17 могут найти применение, например, в химической технологии, причем отдельные трубы или усилительные кольца также могут быть изготовлены в зависимости от требований из различных материалов.

В технике безопасности также требуются трубы с многослойными стенками, при этом промежуточное пространство или промежуточные пространства могут быть заполнены контрольной жидкостью. Поэтому утечка контрольной жидкости может служить признаком разуплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стыковое соединение между двумя участками круглых, овальных или прямоугольных воздуховодов из листовой стали | 1991 |

|

SU1831642A3 |

| ТРУБНОЕ СОЕДИНЕНИЕ С ИЗМЕНЯЕМЫМ УГЛОМ | 2006 |

|

RU2354880C1 |

| ТРУБНАЯ МУФТА | 1992 |

|

RU2068525C1 |

| Трубное соединение | 1986 |

|

SU1607695A3 |

| АРМАТУРНО-ФОРМОВОЧНЫЙ БЛОК ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2433911C1 |

| ДИСК С КОЛЬЦОМ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2758527C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА С ПНЕВМАТИЧЕСКОЙ ШИНОЙ ПОВЫШЕННОЙ ПРОХОДИМОСТИ | 2021 |

|

RU2771703C1 |

| ТРУБНЫЙ ЗАЖИМ | 2010 |

|

RU2534340C2 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2016 |

|

RU2637342C2 |

| СОЕДИНИТЕЛЬНАЯ МУФТА ДЛЯ ТРУБ | 2006 |

|

RU2373450C2 |

Изобретение относится к соединениям труб. В стыковом соединении между двумя участками труб из листового металла круглого или плоскоовального сечения, по меньшей мере, на одном конце имеется выполненный за одно целое с прилегающей стенкой трубы соединительный фланец для изготовления стыкового соединения со стыкуемым участком трубы. На конце каждого участка трубы к его наружной стороне и, по меньшей мере, к радиальной внутренней части кольцевой закраины каждого соединительного фланца прилегает выполненное за одно целое усилительное кольцо из листового металла. Описан способ изготовления соединительного фланца стыкового соединения. Изобретение повышает надежность соединения. 2 н. и 16 з.п. ф-лы, 17 ил.

| Цифровой фазометр | 1980 |

|

SU868624A2 |

| US 6109665 А, 29.08.2000 | |||

| RU 2060428 C1, 20.05.1996 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5129690 А, 14.07.1992 | |||

| Арочная усиленная крепь Чубыря И.М. | 1984 |

|

SU1245708A1 |

Авторы

Даты

2007-10-20—Публикация

2003-04-04—Подача