Изобретение относится к теплотехнике, а именно к теплогенераторам, и может быть использовано для горячего водоснабжения и для обогрева помещений любого назначения.

Известен нагреватель жидкого теплоносителя (см. патент RU 2094711, F 24 J 3/00, 27.10.1997 г.), содержащий камеру с жидкостью, снабженную патрубками подвода и отвода последней, и установленный в камере ротор в виде закрепленных на валу перфорированных дисков. В камере дополнительно закреплены пары неподвижных перфорированных дисков, в каждой из которых между последними с образованием зазоров для прохождения жидкости установлен соответствующий диск ротора.

Недостатком данного устройства является сложность конструкции из-за наличия большого количества дисков.

Известно устройство для нагрева жидкости (см. заявку RU 2002113432, F 24 J 3/00, 20.11.2003 г.), принятое за прототип. Устройство состоит из цилиндрического корпуса-статора, имеющего отверстие входного канала, отверстие выходного канала, цилиндрическую полость, и вставленного с зазором в эту полость ротора, выполненного из нескольких дисков, закрепленных на валу и установленных в корпусе-статоре с возможностью вращения от электродвигателя. На цилиндрической поверхности дисков выполнено множество углублений, а по периферии дисков в их торцах имеется множество отверстий, расположенных по окружности и выходящих в пространство интервалов между дисками.

Недостатками прототипа являются следующие. Хаотичное расположение сквозных и несквозных отверстий ведет к неуправляемости вихревых потоков жидкости, возможности взаимного гашения, что снижает эффективность нагрева жидкости.

Предлагаемым изобретением решается задача: снижение энергозатрат, повышение срока эксплуатации устройства.

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в повышении эффективности тепловыработки, повышении механической надежности устройства при одновременном упрощении конструкции.

Указанный технический результат достигается тем, что в устройстве для нагрева жидкости, состоящем из неподвижного цилиндрического корпуса, представляющего собой конструкцию из собственно корпуса и жестко связанной с ним крышки и имеющего отверстие входного канала, отверстие выходного канала, цилиндрическую полость, внутри которой с зазором установлен с возможностью вращения закрепленный на валу диск с глухими отверстиями, расположенными по периферии в его торцах по окружности, и углублениями, выполненными на цилиндрической поверхности диска, новым является то, что отверстие входного канала выполнено по центру крышки соосно с валом, а отверстие выходного канала выполнено в цилиндрической стенке корпуса под углом по направлению вращения диска, на торцах диска и противолежащих поверхностях корпуса и крышки выполнены глухие отверстия, имеющие форму цилиндрической поверхности без фасок и округлений и размещенные по окружности в виде радиальных рядов, причем каждый ряд отверстий на диске завершен пазом в виде полуокружности, на цилиндрической поверхности диска выполнены идентичные глухие отверстия, устройство снабжено торцовым уплотнением вала относительно корпуса, размещенным в камере, имеющей выход в цилиндрическую полость корпуса, симметрично выходному отверстию относительно оси устройства выполнено отверстие, соединенное через дополнительный гидравлический канал с камерой торцового уплотнения, диск установлен в цилиндрической полости с минимальным зазором.

Минимальный зазор выполнен равным 0,3-1,0 мм.

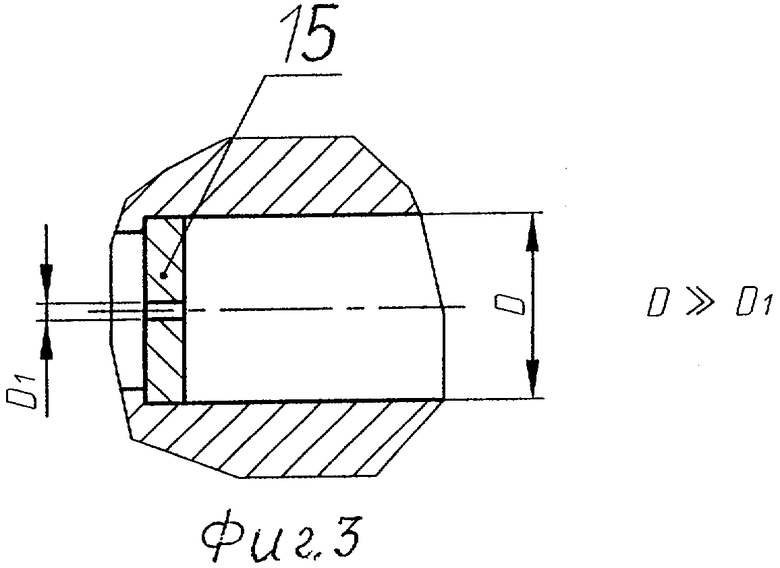

Для обеспечения процесса парообразования на выходе установлен дроссель с отверстием, имеющим значительно меньшие размеры, чем отверстие выходного канала.

Размещение отверстия входного канала по центру вала позволяет, во-первых, максимально увеличить путь прохождения жидкости под давлением и действием возрастающей центробежной силы от вала до выходного отверстия, тем самым увеличить площадь трения жидкости о поверхность диска и корпуса с крышкой, а следовательно, повысить эффективность нагрева жидкости.

Во-вторых, при таком размещении отверстий входного и выходного каналов возникает эффект "продавливания" жидкости, что позволяет при наличии центробежных сил поддерживать в области зазора между цилиндрической стенкой корпуса и цилиндрической поверхностью диска давление 0,1-0,5 МПа (в зависимости от диаметра диска), необходимое для возникновения в зонах глухих отверстий кавитационных процессов, что совместно с работой сил трения приводит к значительному повышению теплопроизводительности.

В-третьих, при введении жидкости в устройство по центру вала, то есть в зону наибольшего разрежения из-за действующих на теплоноситель центробежных сил, обеспечивается прокачивание жидкости через устройство без повышения давления на входе.

Размещение отверстия выходного канала на цилиндрической стенке корпуса под углом по направлению вращения диска позволяет удалять нагретую жидкость через канал, имеющий меньшее гидравлическое сопротивление, что снижает энергопотребление, а следовательно, повышает эффективность теплообразования. Размещение на торцах диска и противолежащих поверхностях корпуса и крышки глухих отверстий в виде радиальных рядов, расположенных по окружности, позволяет стимулировать эффект трения жидкости между вращающимся диском и неподвижными корпусом и крышкой, а при выполнении их в форме цилиндрической поверхности с углублением 1-5 мм (в зависимости от типоразмера диска-корпуса, а следовательно, в зависимости от мощности), еще и позволяет формировать в зоне этих отверстий кавитационные процессы, приводящие к выделению большого количества теплоты. Причем наложение на кромки отверстий фасок и округлений недопустимо, так как это резко снижает эффективность теплообразования и не имеет смысла по сути, потому что при эксплуатации устройства по истечении определенного срока наработки за счет искусственно созданных внутри его процессов трения и кавитации происходит притупление этих кромок.

Важную роль для стимулирования процессов кавитации и трения, а следовательно, для увеличения тепловыработки, имеет величина зазора между корпусом, крышкой и диском. При зазоре более 1,0 мм эффект теплообразования резко падает, так как неизбежно падает давление внутри устройства, процессы трения протекают менее интенсивно, а процесс кавитации исчезает вовсе. Поэтому наиболее предпочтительным является зазор 0,5 мм. Выполнение зааора менее 0,5 мм требует усложнения конструкции, большей точности изготовления корпусных и вращающихся деталей. При этом недопустимо уменьшается расход прокачиваемой через устройство жидкости.

Радиальные ряды глухих отверстий на диске заканчиваются на кромке торца пазами в виде полуокружностей, что позволяет интенсифицировать процессы трения и кавитации на ребрах диска. Углубление пазов выполнено в соответствии с углублением глухих отверстий. После прохождения теплоносителем зоны полуокружностей направление его движения изменяется на 90°, а процессы трения и кавитации происходят между цилиндрической поверхностью корпуса и цилиндрической поверхностью диска в области размещения на этой поверхности глухих отверстий, которые идентичны отверстиям на торце.

Дополнительный канал для циркуляции рабочей жидкости, связывающий отверстие, симметричное отверстию выходного канала, с камерой для установки торцового уплотнения, играет важную роль. Во-первых, по нему циркулирует жидкость с целью обеспечения охлаждения (промывки) уплотнения. Во-вторых, жидкость перемещается по контуру в направлении от области высокого давления (цилиндрическая часть корпуса) к области разрежения (камера для уплотнения, максимально приближенная к валу), а затем движется между торцом диска и корпусом, подвергаясь тем же воздействиям сил трения и кавитации, что и с противоположной стороны диска. Одновременно происходит значительное выравнивание давления с обеих сторон вращающегося диска, что благоприятным образом сказывается на эксплуатационно-механических свойствах устройства. Эффективность теплообразования возрастает, так как задействованы два контура прохождения теплоносителя, обеспечивается максимальная загрузка устройства.

При минимальной доработке выходного отверстия данное устройство для нагрева жидкости может работать в режиме парогенератора. Доработка заключается в установке на выходе дросселя с отверстием, имеющим значительно меньшие размеры, чем отверстие выходного канала. При уменьшении расхода прокачиваемой жидкости неизбежно начнется процесс парообразования.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

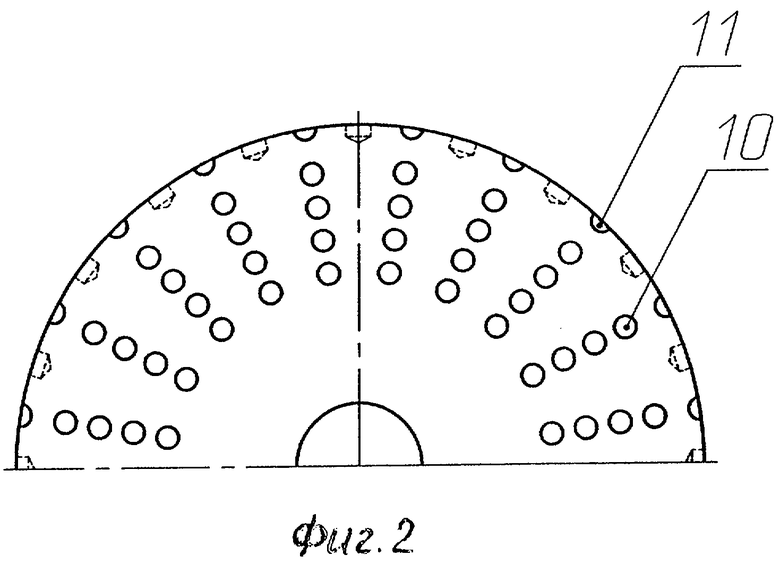

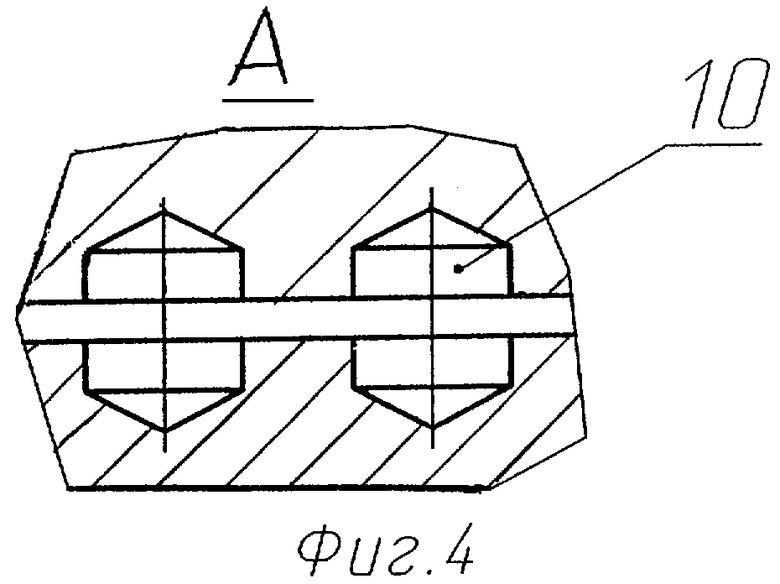

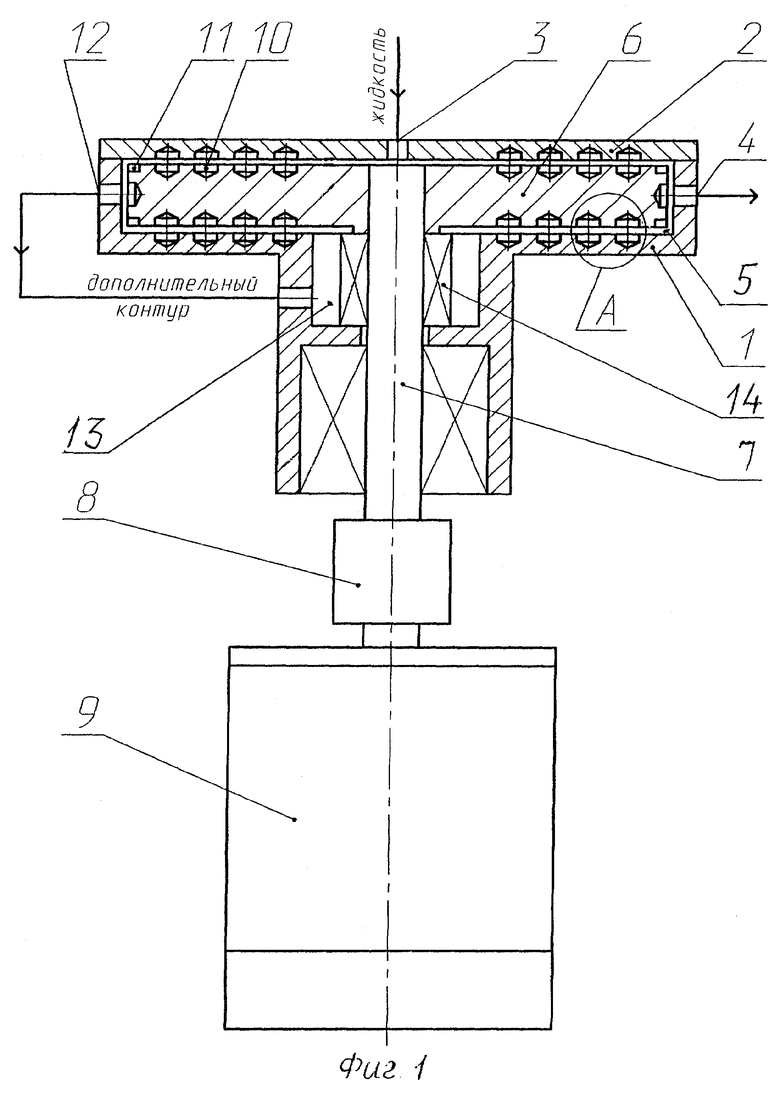

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема устройства для нагрева жидкости, на фиг.2 - схема расположения глухих отверстий и пазов на диске, на фиг.3 - схема установки дросселя, на фиг.4 - вид А на фиг.1.

Устройство для нагрева жидкости содержит цилиндрический корпус 1, жестко связанную с ним крышку 2, отверстие 3 входного канала, отверстие 4 выходного канала и цилиндрическую полость 5. Внутри цилиндрической полости корпуса и крышки с возможностью вращения установлен диск 6 с минимальным зазором 0,5 мм на валу 7, вал зафиксирован в подшипниковой опоре и через муфту с упругим элементом 8 соединен с электродвигателем 9. Зазор 0,5 мм выбран из диапазона 0,3-1,0 мм. Так как достичь высокой точности изготовления не всегда удается, то возможен незначительный перекос диска, в результате чего на периферии диска может образоваться зазор между ним и корпусом или между ним и крышкой около 0,3 мм, который и взят за нижний предел выбранного диапазона 0,3-1,0 мм. Отверстие 3 входного канала выполнено по центру крышки 2 соосно с валом 5, а отверстие выходного канала выполнено в цилиндрической стенке корпуса 1 под углом по направлению вращения диска 6. На торцах диска и противолежащих поверхностях корпуса 1 и крышки 2 выполнены глухие отверстия 10, имеющие форму цилиндрической поверхности без фасок и округлений и размещенные по окружности в виде радиальных рядов, причем каждый ряд отверстий на диске 6 завершен пазом 11 в виде полуокружности. Отверстия на цилиндрической поверхности диска идентичны глухим отверстиям 10. Все глухие отверстия 10 и пазы 11 выполнены с одним диаметром и глубиной, выбранной в диапазоне 1-5 мм. Симметрично отверстию 4 выходного канала относительно оси устройства расположено отверстие 12, соединенное через дополнительный гидравлический канал с камерой 13 торцового уплотнения 14. В отверстие 4 выходного канала возможна установка дросселя 15, необходимого для формирования процесса парообразования. Отверстие в дросселе 15 имеет значительно меньшие размеры, чем отверстие 4 выходного канала.

Устройство работает следующим образом.

Через отверстие 3 входного канала под давлением со стороны крышки 2 по центру вала 7 подается жидкость. После заполнения устройства жидкостью включается электродвигатель 9. Посредством муфты с упругим элементом 8 вращение передается на вал 7. Частота вращения составляет 3000 об/мин. Диск 6, закрепленный на валу 7, вращается с той же скоростью. Теплоноситель, к которому приложено давление на входе, под действием центробежных сил движется между торцом диска 6 и крышкой 2. В зонах глухих отверстий 10 возникают эффект повышенного трения и области кавитационных каверн, что приводит к нагреву жидкости. Достигнув цилиндрической поверхности корпуса направление движения теплоносителя меняется на 90°. Здесь жидкость подвергается кавитационному нагреву и нагреву трением за счет глухих отверстий, расположенных на цилиндрической поверхности диска 6, и пазов 11 в виде полуокружностей на торцах диска. Далее нагретая жидкость частично стремится в отверстие 4 выходного канала, частично в отверстие 12, соединенное с камерой 13 торцового уплотнения 14. Пройдя камеру торцового уплотнения, теплоноситель устремляется по зазору между корпусом 1 и диском 6, подвергаясь кавитационным воздействиям и воздействию трением, описанным выше. Суммарный поток разогретой жидкости из зоны отверстия 4 выходного канала, то есть из зоны повышенного давления, поступает в систему отопления или горячего водоснабжения.

Отношение между потребляемой электроэнергией и выделяемой устройством тепловой энергией выше единицы, что позволяет считать выгодным применение данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2005 |

|

RU2296276C1 |

| Устройство для нагрева жидкости и получения пара (варианты) | 2023 |

|

RU2823844C1 |

| ТЕПЛОГЕНЕРАТОР РОТОРНОГО ТИПА | 2006 |

|

RU2308648C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2308646C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2005 |

|

RU2293931C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2009 |

|

RU2429066C1 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2310141C1 |

| ПРИВОДНАЯ ЧАСТЬ НАСОСА | 2006 |

|

RU2324069C1 |

| ВИХРЕВОЙ НАГРЕВАТЕЛЬ РОТОРНОГО ТИПА | 2007 |

|

RU2352872C2 |

| ТЕПЛОПАРОГЕНЕРАТОР | 2007 |

|

RU2332619C1 |

Изобретение относится к теплотехнике, а именно к теплогенераторам, и может быть использовано для горячего водоснабжения и для обогрева помещений любого назначения. Технический результат, достигаемый изобретением, - повышение эффективности тепловыработки, повышение механической надежности устройства при одновременном упрощении конструкции. Устройство для нагрева жидкости содержит цилиндрический корпус, жестко связанную с ним крышку, отверстие входного канала, отверстие выходного канала и цилиндрическую полость. Внутри цилиндрической полости корпуса и крышки с возможностью вращения установлен диск с минимальным зазором 0,5 мм на валу, вал зафиксирован в подшипниковой опоре и через муфту с упругим элементом соединен с электродвигателем. Зазор 0,5 выбран из диапазона 0,3 - 1,0 мм. Отверстие входного канала выполнено по центру крышки соосно с валом, а отверстие выходного канала выполнено в цилиндрической стенке корпуса под углом по направлению вращения диска. На торцах диска и противолежащих поверхностях корпуса и крышки выполнены глухие отверстия, имеющие форму цилиндрической поверхности без фасок и округлений и размещенные по окружности в виде радиальных рядов, причем каждый ряд отверстий на диске завершен пазом в виде полуокружности. Отверстия на цилиндрической поверхности диска идентичны глухим отверстиям на торце. Все глухие отверстия и пазы выполнены с одним диаметром и глубиной, выбранной в диапазоне 1 - 5 мм. Симметрично отверстию выходного канала относительно оси устройства расположено отверстие, соединенное через дополнительный гидравлический канал с камерой торцового уплотнения. В отверстие выходного канала возможна установка дросселя для формирования процесса парообразования. 2 з.п. ф-лы, 4 ил.

| ТЕПЛОГЕНЕРАТОР ПРИВОДНОЙ КАВИТАЦИОННЫЙ | 1999 |

|

RU2201562C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2003 |

|

RU2233409C1 |

| НАГРЕВАТЕЛЬ ЖИДКОГО ТЕПЛОНОСИТЕЛЯ | 1995 |

|

RU2094711C1 |

| US 3198191 A, 03.08.1965 | |||

| СПОСОБ ПЕРЕДАЧИ СИГНАЛА, СЕТЕВОЕ УСТРОЙСТВО И ТЕРМИНАЛЬНОЕ УСТРОЙСТВО | 2018 |

|

RU2767189C1 |

| US 5188090 A, 23.02.1993. | |||

Авторы

Даты

2006-12-27—Публикация

2005-06-17—Подача