Изобретение относится к железнодорожному хозяйству, а именно к устройствам для перевода колесных пар тележки вагона с одной колеи на другую и обратно на стыке международных сообщений "Восток - Запад".

Известны устройства для перевода раздвижных колесных пар с одной колеи на другую, содержащие направляющие, приспособление блокировки колесной пары, последовательно расположенные, сходящийся участок пути с контрорельсами, неподвижный и подвижный участок пути, механизм контроля блокировки колесной пары, датчик, сигнализирующий о качестве блокировки. (Аналог, патент №576058, Е01В 25/00, B61F 7/00.)

Однако эти устройства сложные и дорогостоящие.

Наиболее близким по технической сущности к изобретению является устройство для перевода раздвижных колесных пар с одной колеи на другую, содержащее вспомогательные колеса с рифленой поверхностью катания, ответной рифлению на высоких рельсах внутренней вспомогательной колеи, резьбовую пару раздвижного колеса и ступицы вспомогательного колеса, дающую возможность осевого перемещения передвижного обода во время тесного контакта последнего с колодкой тормозной системы при одновременном катании вспомогательного колеса по рельсу внутренней вспомогательной колеи. (Прототип, патент России №2221720, МПК B61F 7/00.)

Однако это устройство не обладает достаточной надежностью при экстремальных случаях - торможении во время езды с большой скоростью.

Анализ заявленного технического решения в сопоставлении с прототипом позволяет сформулировать цель предлагаемого изобретения как: "увеличение надежности в экстремальных случаях эксплуатации".

Поставленная цель достигается тем, что резьбовая пара обезгружена от того, что выполнена отдельно от раздвижного колеса, но соединена с этим колесом специальными болтами, посаженными с зазором на радиальные пазы штуцера резьбового, входящего в состав резьбового соединения, а вспомогательные колеса зафиксированы на оси упругими "подныривающими" шпонками, тормозные колодки зафиксированы на своей удлиненной оси от произвольного перемещения подпружиненными штоками, резьбовая пара подвержена действию усилия затяжки и находится в напряженном состоянии.

Новизна предлагаемого устройства состоит в отделении резьбового соединения от раздвижного колеса, в соединении с ним с зазором посредством специальных болтов, находящихся в радиальных пазах штуцера, входящего в состав резьбового соединения, в использовании упругих "подныривающих" шпонок для фиксации вспомогательного колеса на оси, разработана новая пневмосхема, способ фиксации тормозных колодок на определенной колее, эмпирически определена длина "лыжи" и длина вспомогательной колеи для возникновения усилия затяжки резьбового соединения, приведение ее в напряженное состояние.

Существенные отличия от прототипа в том, что резьбовая пара выполнена отдельно от раздвижного колеса, соединена с ним с зазором специальными болтами, препятствующими передаче колебания раздвижного колеса резьбовому соединению, но передающими крутящий момент, а вместе с ним к вспомогательному колесу и, наоборот, упругие шпонки посажены в пазы вала и в пазы с косыми боками вспомогательного колеса, применены фиксаторы тормозных колодок на удлиненной оси, соответственно, принадлежащей колее, увеличена надежность устройства в экстремальных случаях за счет действия усилия затяжки в резьбовой паре, перевод на другую колею осуществляется автоматически с использованием "лыжи", прикрепленной к середине вспомогательной колеи, приведена новая пневмосхема.

Сочетание взаиморасположения деталей, значимость их назначения, совокупность всех признаков предлагаемого устройства позволяет признать данную заявку изобретением.

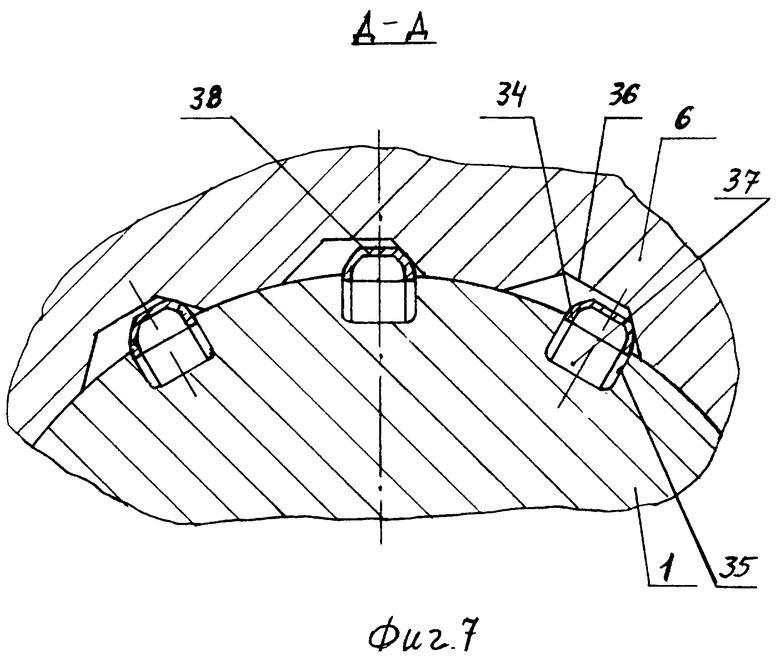

На фиг.1 изображен вид рельсовой части устройства в плане,

на фиг.2 изображено устройство вид спереди,

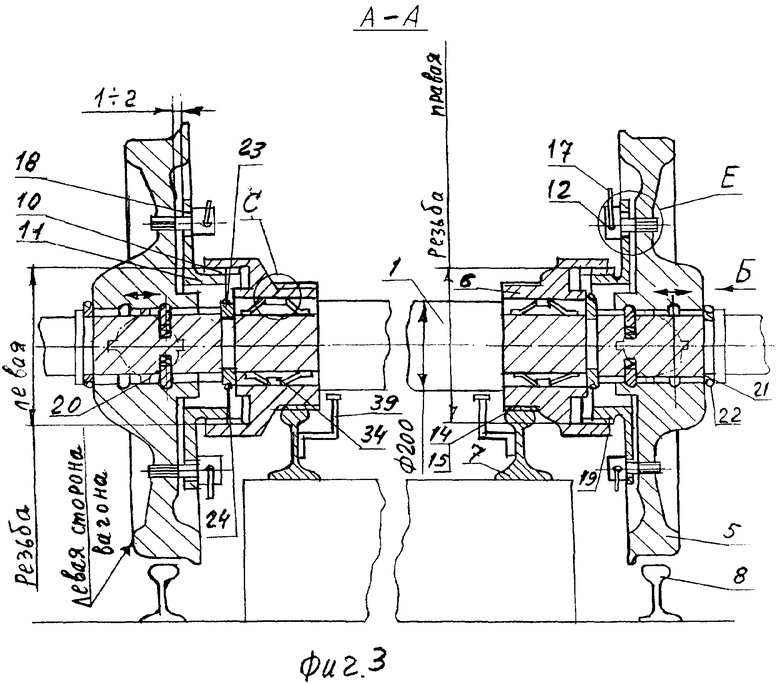

на фиг.3 изображено сечение А-А на фиг.2,

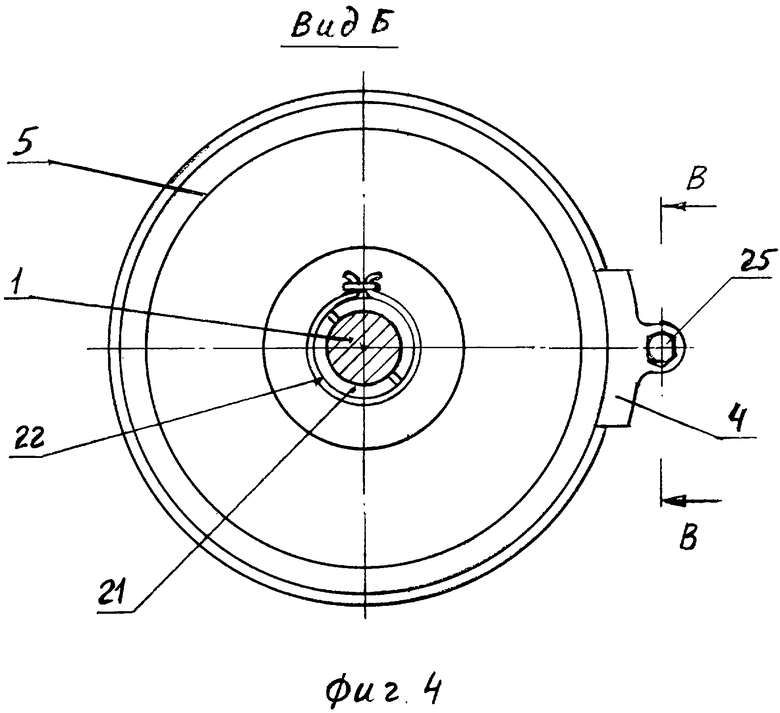

на фиг.4 изображен вид Б на фиг.3,

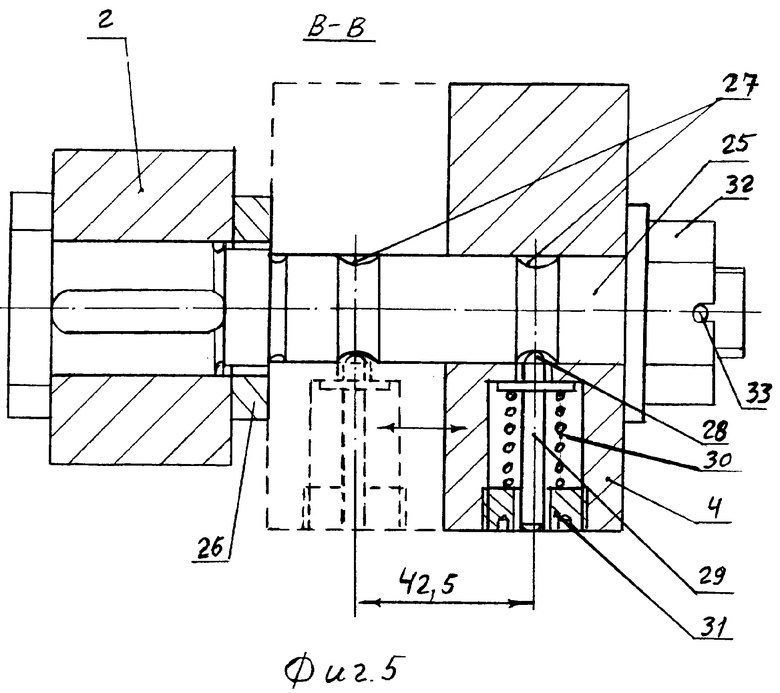

на фиг.5 изображено сечение B-В на фиг.4,

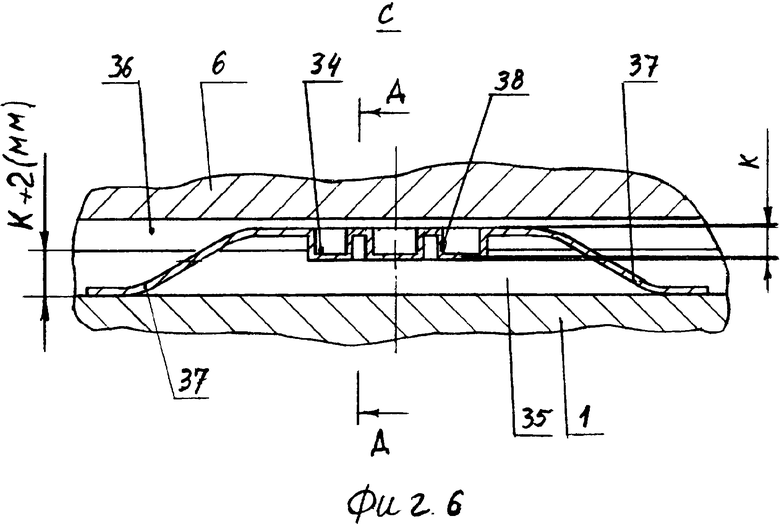

на фиг.6 изображено место С на фиг.3,

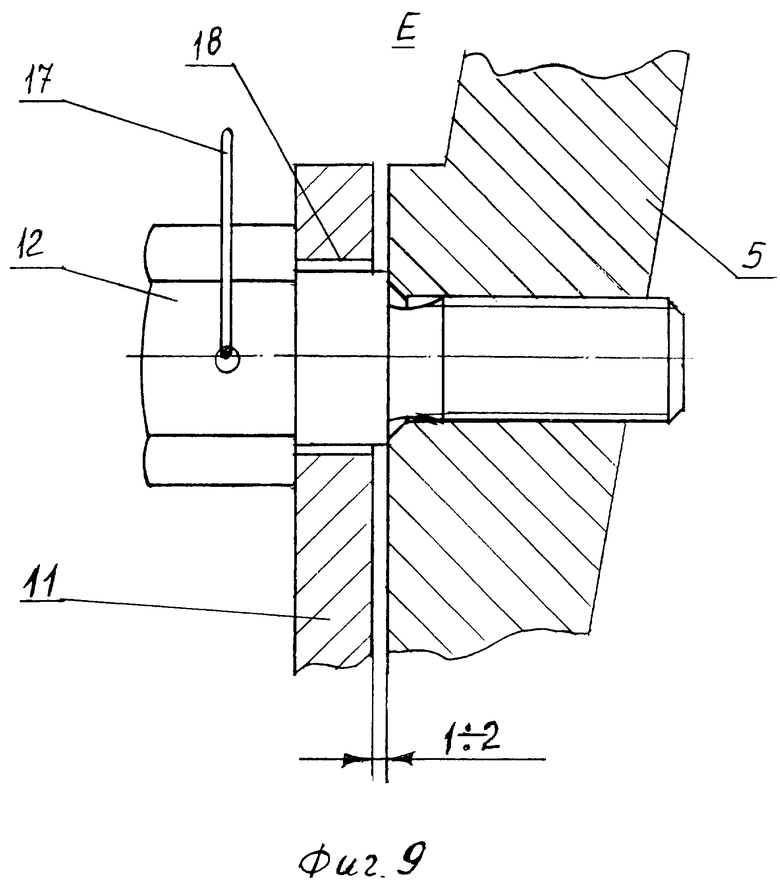

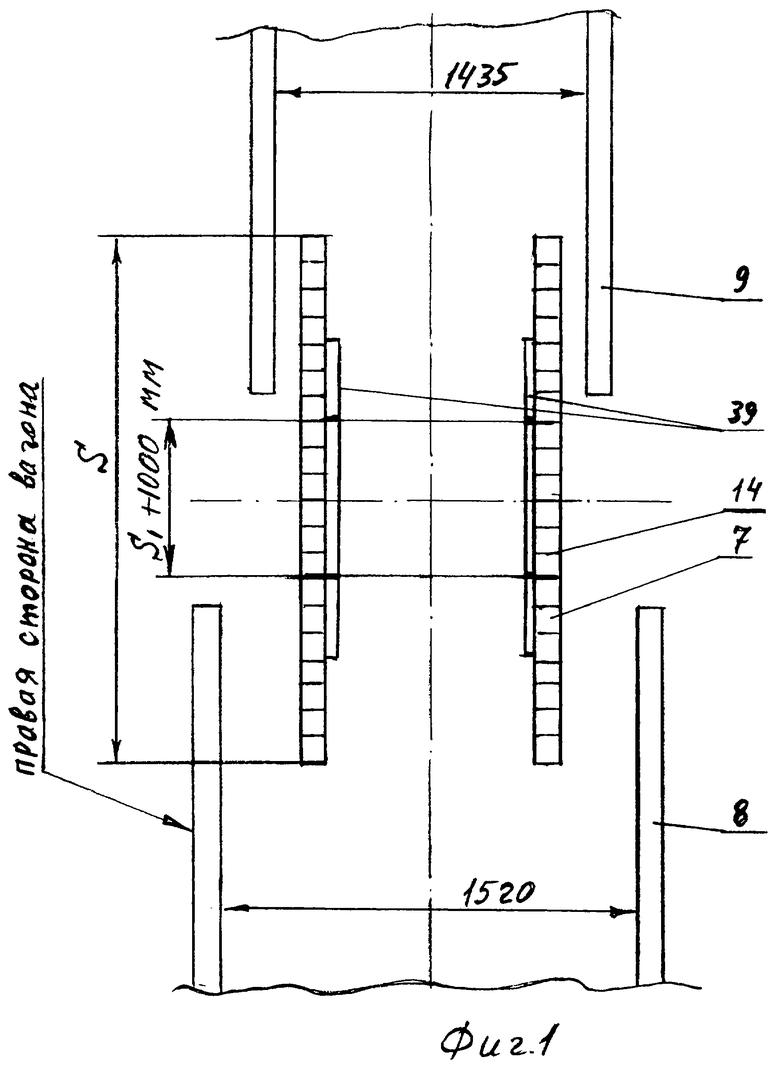

на фиг.7 изображено сечение Д-Д на фиг.6,

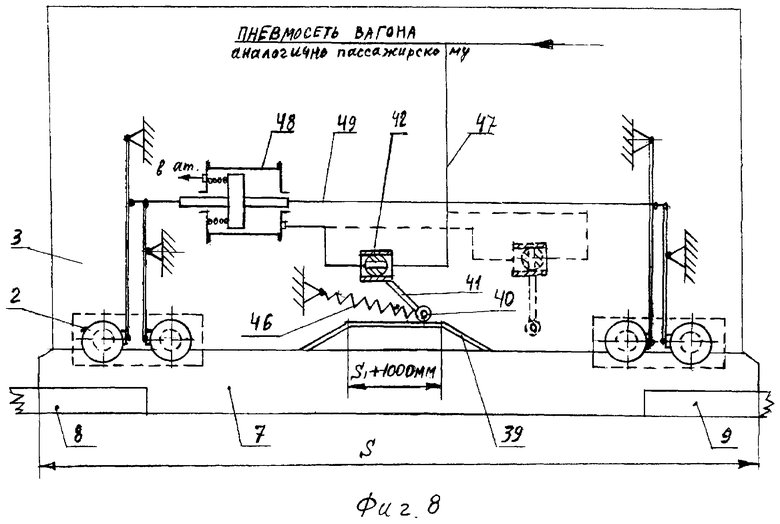

на фиг.8 изображена пневмосхема устройства,

на фиг.9 изображено место Е на фиг.3.

Устройство состоит из следующих узлов и деталей: оси 1 колесных пар, входящих в состав тележки 2 грузового вагона 3 фиг.2, тормозной системы с тормозными колодками 4, раздвижного колеса 5, вспомогательного колеса 6, колеи внутренней вспомогательной 7, колеи 8 шириной 1520 мм фиг.1, колеи 9 шириной 1435 мм, резьбовой пары 10 вспомогательного колеса 6 и штуцера 11, болта специального 12, соединяющего штуцер 11 с раздвижным колесом 5 фиг.3, рифления 14 на рельсе колеи 7, рифления 15 на колесе 6, датчика 16, сигнализирующего о качестве блокировки системы автоматики, проволоки мягкой стальной 17 для связывания болтов 12 от проворота, пазов 18 радиальных на штуцере 11 для болтов 12, кольцевой прилив 19 на вспомогательном колесе 6, шлицевое соединение 20 раздвижного колеса и вала 1, полукольца 21 раздвижного колеса 5 на фиг.3, объединенное стопорным кольцом 22 фиг.3, полукольца 23 объединяют стопорное кольцо 24 фиг.3, удлиненная ось 25 тормозной колодки 4 прикреплена к тележке гайкой 26, радиусные проточки 27 на оси 25 сопряжены с радиусной головкой 28 штока 29 фиг.5, которая подпружинена пружиной 30, шток 29 вставлен в направляющую 31 с мелкой резьбой, ход колодки 4 ограничен корончатой гайкой 32, которая законтрена шплинтом 33, упругая подныривающая шпонка 34 вставлена в прямобочный шпоночный паз 35 на оси 1 и на шпоночный паз 36 со скошенными боками фиг.7 на вспомогательном колесе 6, упругая шпонка 34 имеет лапки 37 фиг.6 и поперечные выемки 38 в середине шпонки для образования стенок жесткости, "лыжи" 39, закрепленные к колее 7, по которым может катиться ролик 40, соединенный рычагом 41 с краном пневматическим 42 фиг.8, возвращается в исходное положение пружиной 46, входят в систему пневматическую 47, пневмоцилиндра силового 48 и системы рычагов 49 вагона 3. На колесе вспомогательном 6 количество пазов 12. Лапки 37 служат для создания продольной гибкости. Шпонки прогибаются за счет податливости наклонных лапок 37 фиг.6, которые могут упруго выпрямляться во время подныривания под цилиндрическую часть расточки колеса 6. Упругие шпонки выполнены из листового пружинного материала: либо из стали 65Г, либо из латуни ЛС62. Если для прогиба шпонки требуется 0,5 кг усилия, то для 12 шпонок - 6 кг усилия. К - толщина шпонки 34 фиг.6. К+2 мм - глубина паза 35.

Сборка устройства сложности не представляет.

Устройство работает следующим образом. Состав вагонов 3 подъезжает слева к переводному узлу, содержащему вспомогательную колею 7. Надо перевести с колеи 8/1520/ на колею 9/1435/ мм фиг.2. Перевод осуществляется автоматически при езде со скоростью 15 км/ч в промежутке S. При наезде на "лыжу" 39 ролик 40, соединенный с краном пневматическим 42 посредством рычага, поворачивает шпиндель крана 42, открывая вход сжатому воздуху фиг.8 пневмосистемы 47 вагона 3. Воздух поступает в пневмоцилиндр 48. Система рычагов 49 вагона, соединенная с пневмоцилиндром 48, давит на круг катания ф957 мм колеса 5 посредством тормозной колодки 4. Вагон 3 начинает катиться по вспомогательной колее 7 за счет наличия рифления 15 на вспомогательном колесе 6 и рифления 14 на рельсе 7, получается реечное зацепление с высотой гребешков 0,5 мм. Так как вспомогательное колесо 6 вращается, а колесо 5 раздвижное застопорено колодкой 4, то раздвижному колесу приходится перемещаться поступательно по оси 1 благодаря резьбе 10 к центру оси 1 вместе с тормозной колодкой 4. Осевое перемещение раздвижного колеса продолжается до контакта ступицы колеса 5 с полукольцами 23. Датчик автоматики 16 срабатывает, дает сигнал о качестве блокировки системы автоматики. Осевое перемещение колеса 5 составляет 42,5 мм. Когда ролик 40, катясь по "лыже" 39, опустится вниз под действием пружины 46, кран 42 перекроет подачу сжатого воздуха, см. фиг.8. Работа крана 42 для одного вагона аналогична работе крана экстренной остановки пассажирского поезда. Пневмоцилиндр 48 с помощью системы рычагов 49 заставит тормозные колодки 4 принудительно отойти от колес 5. К этому времени вагон прикатится к колее 9, вес вагона будет давить на колею 9 через колеса 5. Переводной процесс осуществляется в обезгруженном состоянии резьбовой пары 10, см. фиг.3. Так как резьбовые пары 10 на одноименных сторонах тележки имеют соответственно левые или правые нарезки резьб, то схождение или расхождение раздвижных колес 5 будет синхронным из-за равного шага резьбовых нарезок 10. Резьба 360×12 является резьбой с мелким шагом, угол подъема резьбовой нарезки меньше 1 градуса, такая резьба является самотормозящейся. Если же во время движения состава вне переводного узла произошло срабатывание тормозной системы 4, то колесу 5 приходится останавливать свое вращение, а вместе с ним перестанут вращаться ось 1, колесо вспомогательное 6. Действительно, моменту инерции колеса 6 противостоят 4 фактора: 1) наличие резьбовой пары 10 с мелкой резьбой, 2) раздельное исполнение резьбового соединения от раздвижного колеса 5, препятствующее передаче колебаний от колеса 5 резьбовому соединению и наоборот, но передающих крутящий момент, 3) наличие упругих подныривающих шпонок 34, 4) усилие затяжки Р резьбовой пары 10, подвергающей ее в напряженное состояние. Осевые перемещающие силы от резьбовой пары 10 посредством штуцера 11, болтов 12, действуют на колесо 5 равномерно по окружности, предохраняя от заклинивания, что является преимуществом перед другими переводными устройствами. На тележке 2 маркируются стрелки на обеих боковинах с нужным направлением движения. Но и при движении в противоположном направлении, указанном стрелкой, при торможении не будет происходить проворачивания резьбы, а произойдет то, что надо - колесо 5 остановится, а вместе с ними вагон 3. Но перед переводным узлом надо на стрелку обратить особое внимание, все вагоны должны показывать одно направление стрелки.

Если надо перевезти состав вагонов 3 на колею 8 из колеи 1435 мм, то надо их завести на переводной узел справа. Вспомогательное колесо 6 зацепляется с колей 7, в это время раздвижное колесо 5 начинает тесно контактировать с тормозной колодкой 4, так как автоматически срабатывает вентиль подачи сжатого воздуха с помощью "лыжи" 39, ролика 40, рычага 41. Колеса, как гайки, поступательно расходятся синхронно от центра оси 1 вместе с колодкой 4, смещающейся благодаря силе трения по оси 25 из одной проточки 27 на другую из-за податливости пружины 30, а радиусная головка 28 штока 23 скользит по оси 25. Радиусные проточки 27 служат для фиксации положения колодки 4 на определенной колее 8 или 9. Вагоны переходят друг за дружкой на колею 1520 мм, их везет локомотив с колеей 1520 мм.

Колесо 5 удерживается от продольного перемещения по шлицам оси 1 во время катания по колее подпружиненным штоком, расположенным в отверстии, сверленном на шлицевом выступе оси 1. Шток закругленной головкой входит в радиусную расточку колеса 5, имеющую диаметр больше, чем размер шлицевой впадины. Во время перевода на другую колею радиусная головка штока утопает в отверстии оси 1, скользит по шлицевой впадине колеса 5 и входит в сопряжение с другой радиусной расточкой колеса 5. Усилие пружины штока не велико, чтобы препятствовать перемещению колеса 5 во время переводного процесса, но достаточно для удержания от продольных колебаний колеса во время катания по колее. Колесо 5 удерживается от продольных колебаний - смещений по оси еще резьбовой парой 10, подвергнутой напряжению усилием затяжки, посредством штуцера резьбового 11 и специальных болтов 12, входящих в радиальные пазы штуцера 11, колесом вспомогательным 6, предохраненным от смещения буртом вала 1 полукольцами 23, стопорным кольцом 24 с другой стороны, фиг.3.

S1 - длина высокой поверхности "лыжи" 39 определяется теоретически формулой:

S1=π·d·n, где d - диаметр катания колеса 6 по поверхности рельса 7,

n - число оборотов колеса 6, прокатанных по рельсу 7 для совершения осевого смещения колеса 5 на величину 42,5 мм, π=3,14.

Практически формула длины высокой поверхности "лыжи" 39 с учетом создания усилия затяжки, см. ниже текст пояснения, выглядит так:

S1+1 /м/=π·d·n+1 /м/.

Лыжа 33 размещена на средней части вспомогательной колеи 7. Лыжи выполнены из цельной стальной полосы толщиной 5 мм, шириной 100 мм, к нижней стороне ее приварены кронштейны из стального прямоугольного профиля 50×50 мм с шагом 400 мм, приваренные к вспомогательной колее 7.

Несколько слов об установлении загона на нужное направление заезда на колею широкую или узкую, соответствующую маркированной стрелке на тележках. На сортировочных железнодорожных узлах есть поворотники "вертушки", вот на них нужно переустанавливать вагоны на нужное направление заезда на колею во время формирования состава.

Несколько слов о возникновении усилия затяжки резьбы в резьбовой паре 10. Рассмотрим ситуацию движения вагона 3 по рельсу вспомогательной колеи 7. Допустим, что диаметр /d/ катания вспомогательного колеса 6 300 мм. Для преодоления расстояния 42,5 мм раздвижным колесом 5 вспомогательному колесу 6 нужно сделать n оборотов, n=42,5/12=3,54 оборота, где 12 - шаг резьбы 10.

При вращении на 3,54 оборота колесо 6 прокатится по рельсу 7 на расстояние S1, S1=π·d·n=3,14·300·3,54=3334,8 мм.

Пусть l - расстояние между крайними осями тележек вагона, тогда минимальная длина колеи 7 была бы S2=2S1+l=2·3334,8+l /мм/.

Мы же выполним длину вспомогательной колеи S2 больше минимальной, например, на 2 м. S=S2+2000=2×3334,8+l+2000 /мм/.

Когда рычаг пневмокрана 42 системы автоматики сработает от контакта об "лыжу" 39, воздух из пневмосети поступит в пневмоцилиндр 48 вагона, который посредством рычагов 49 приведет тормозные колодки 4 в тесный контакт с раздвижным колесом 5, начнется процесс осевого перемещения колеса 5. После прохождения вагоном расстояния S1 колесо 5 дойдет до осевого упора, двигаться вдоль оси 1 будет некуда и оно начнет проскальзывать по колодке 4, а вагон 3 продолжит движение еще на 1 м в состоянии торможения, так как лыжа" 39, имеющая практически длину высокой поверхности, выраженной формулой: S1+1 /м/=π·d·n+1 /м/, не позволяет крану 42 прекращать подачу сжатого воздуха фиг.8, а пневмоцилиндр 43 держит тормозные колодки 4 в тесном контакте с колесом 5. Когда кран 42 проедет "лыжу" 39, тормозные колодки 4 отойдут от колеса 5 и колеса 5 покатятся по нормальным рельсам колеи 8 или 9 без торможения. Крутящий момент проскальзывания равен моменту кручения резьбы 10, который вычисляется как произведение усилия затяжки Р резьбы на средний полудиаметр резьбы 360×12, Мп=Мк, Мк=P×Д1/2.

Например. Пусть диаметр раздвижного колеса Д=975 мм, коэффициент трения колодки 4 о колесо Т=0,01, вагон весит 64 т, нагрузка на одно колесо получится 64/8=8 т=П.

Крутящий момент на колесе 5 при проскальзывании вычисляется

Мп=Д/2·П·Т=0,975/2·8000·0,01=39 кгм.

Усилие затяжки резьбы Р определяется формулой: P=2Mк/Д1, где Д1=360-12=348 мм, Р=2·39/0,348, Р=224,1 кг.

Усилие 224,1 кг это не мало, чтобы препятствовать отвинчиванию резьбы 10 от вибрации, но и не много для того, чтобы можно было отвинтить ее при проезде через переводное устройство.

Рессорные и буксовые узлы сохранены без изменений, что дает возможность производить диагностику в движении существующими методами /ПОНАБом, ДИСКом/, узнавать состояние ходовой части вагона.

Надо отметить, что в переводном узле фиг.3 просвет между кругами катания раздвижных колес 5 и верхними поверхностями рельсов широкой и узкой больше, чем высота буртов раздвижных колес с учетом ремонта круга катания для того, чтобы бурты не помешали процессу перевода.

Габариты ходовой части вагона не изменены.

Экономическая эффективность

Экономическая эффективность устройства складывается из:

1) устройство позволяет осуществлять перевод колесных пар железнодорожных тележек с колеи 1520 на 1435 мм и обратно автоматически, применяя "лыжи" и пневмосистему вагона, что уменьшает время переводного процесса по сравнению с заменой тележек, увеличивается производительность труда,

2) использование в устройстве двух колес с разделенной резьбовой парой создает раздвижные силы, равномерно распределенные по окружности, что исключает заклинивание раздвижного колеса, увеличивает надежность,

3) применение разделенной резьбовой пары, создание усилия затяжки в резьбовой паре с помощью тормозной системы, применение подныривающих упругих шпонок на вспомогательных колесах, применение в резьбовой паре мелкой резьбы увеличивает надежность устройства в экстремальных случаях эксплуатации при езде с малым радиусом кривизны рельсов и резких торможениях,

4) устройство работоспособно в разных климатических зонах, что увеличивает диапазон его использования: севере, востоке, юге, западе,

5) материалоемкость устройства меньше других переводных систем, например "ТАЛЬГО",

6) затраты на изготовление устройства окупаются за 3 года,

7) техническая идея устройства позволяет использовать ее и для перевода пассажирских вагонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕВОДА РАЗДВИЖНЫХ КОЛЕСНЫХ ПАР С ОДНОЙ КОЛЕИ НА ДРУГУЮ | 2008 |

|

RU2369503C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕВОДА КОЛЕСНЫХ ПАР С КОЛЕИ 1520 НА 1435 ММ | 2001 |

|

RU2221720C2 |

| БЛОК УДЕРЖАНИЯ СОСТАВА НА СТАНЦИОННОМ ПУТИ | 2015 |

|

RU2578642C1 |

| ПОДАВИТЕЛЬ ВИЛЯНИЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА - АНТИВИЛ В.В. БОДРОВА | 2015 |

|

RU2590756C2 |

| ТОРМОЗ В.В. БОДРОВА | 2015 |

|

RU2584773C2 |

| ТРИАНГЕЛЬ ТОРМОЗА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2288124C1 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| РАЗДВИЖНАЯ КОЛЕСНАЯ ПАРА | 2000 |

|

RU2222447C2 |

| Способ демпфирования вагонов и устройство для его осуществления | 2017 |

|

RU2669043C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПОДВИЖНОГО СОСТАВА | 1995 |

|

RU2122502C1 |

Устройство для перевода колесных пар тележки с одной колеи на другую содержит неподвижный участок пути, вспомогательные колеса с рифленой поверхностью катания, ответной рифлению на высоких рельсах внутренней вспомогательной колеи, резьбовую пару раздвижного колеса и ступицы вспомогательного колеса. Резьбовая пара выполнена раздельно от раздвижного колеса и соединена с ним с гарантированным зазором болтами, находящимися в радиальных пазах штуцера, входящего в состав резьбового соединения. Вспомогательные колеса фиксированы на оси упругими шпонками. Тормозные колодки, имеющие возможность осевого перемещения, фиксированы по колее подпружиненными штоками, которые удерживаются направляющими с мелкой резьбой. К середине вспомогательной колеи прикреплена лыжа, вводящая в действие тормозные колодки посредством рычагов. Увеличивается надежность устройства. 9 ил.

Устройство для перевода колесных пар тележки с одной колеи на другую, содержащее неподвижный участок пути, датчик качества блокировки системы автоматики, вспомогательные колеса с рифленой поверхностью катания, ответной рифлению на высоких рельсах внутренней вспомогательной колеи, резьбовую пару раздвижного колеса и ступицы вспомогательного колеса, обеспечивающую возможность осевого перемещения раздвижного колеса во время его тесного контакта с колодкой тормозной системы при одновременном катании вспомогательного колеса по рельсу высокой внутренней вспомогательной колеи, при этом резьбовые пары имеют левую или правую нарезку резьбы соответственно на одноименных сторонах оси спаренных колес для обеспечения синхронности сближения или расхождения раздвижных колес, отличающееся тем, что резьбовая пара выполнена раздельно от раздвижного колеса и соединена с ним с гарантированным зазором болтами, находящимися в радиальных пазах штуцера, входящего в состав резьбового соединения, вспомогательные колеса фиксированы на оси упругими шпонками, тормозные колодки, имеющие возможность осевого перемещения, фиксированы по колее подпружиненными штоками, которые удерживаются направляющими с мелкой резьбой, к середине высокой внутренней вспомогательной колеи прикреплена лыжа, вводящая в действие тормозные колодки посредством рычагов, при этом длина верхней части лыжи определена формулой

π·d·n+1 /м/,

где π=3,14, d - диаметр катания вспомогательного колеса, n - число оборотов вспомогательного колеса по рельсу вспомогательной колеи, нужное для преодоления осевого смещения в 42,5 мм раздвижным колесом.

| УСТРОЙСТВО ДЛЯ ПЕРЕВОДА КОЛЕСНЫХ ПАР С КОЛЕИ 1520 НА 1435 ММ | 2001 |

|

RU2221720C2 |

| СИСТЕМА ПЕРЕМЕННОЙ ШИРИНЫ КОЛЕИ, ТЕЛЕЖКА С ПЕРЕМЕННОЙ ШИРИНОЙ КОЛЕИ ДЛЯ ПОДВИЖНОГО СОСТАВА (ВАРИАНТЫ) | 1996 |

|

RU2127684C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Даты

2007-10-27—Публикация

2006-01-25—Подача