Устройство относится к рельсовым транспортным средствам, в частности к ходовой части грузовых вагонов.

Тележка грузовых вагонов состоит из двух колесных пар, боковых рам, рессорного комплекта, надрессорной балки и рычажной тормозной передачи и выполнена бессвязевой - имеет упругофрикционную связь между боковыми рамами и надрессорной балкой в горизонтальной плоскости только благодаря поперечной упругости пружин рессорного подвешивания и горизонтальных сил трения клинового фрикционного гасителя вертикальных колебаний. При этом поперечная жесткость связи и уровень связевости рам относительно друг друга являются недостаточными для обеспечения прямоугольной формы рамы в плане пути. В результате этого, а также установки боковой рамы на буксу с зазорами между буксами и челюстями боковин в поперечном и в продольном направлениях имеется возможность смещения одной боковины относительно другой на величину зазора в продольном (забегание) и поперечном (перекос) направлениях. По этой причине, а также из-за жесткой связи колес в колесной паре возникает трение скольжения в паре колесо-рельс на участках кривых пути (износ поверхности катания, подрезка гребней колес), свободное вхождение тележек в режим автоколебаний виляния (подрезка гребней колес, увеличение в разы динамики горизонтальных нагрузок на колесные пары и элементы боковых рам).

В паспортных данных тележки 18-100 и всех других известных тележек грузовых вагонов указана «конструкционная скорость» 120 и более км/час, то есть гарантия того, что при катании новой тележки с указанной скоростью она не разрушится. Но тележка катается не сама по себе, на ней катается неудобообтекаемый груженый вагон, который, во-первых, при «конструкционной скорости» вихревые воздушные потоки гарантированно введут в неуправляемый режим автоколебаний виляния, во вторых, этот вагон нужно остановить на приемлемом пути торможения, что гарантированно перегреет поверхности катания вплоть до растрескивания и прочих крайне нежелательных остаточных явлений [1]. Поэтому инструкцией по эксплуатации тормозов [2] предельная скорость груженых вагонов ограничена величиной 90 км/час, а скорость составов, включающих порожние вагоны, ограничена величиной 60 км/час во избежание их вхождения в режим автоколебаний виляния с возможным аварийным исходом [3].

В связи с этим предложено большое количество различных конструктивных решений, направленных на решение отдельных узких проблем тележек. В их числе:

- для подавления колебаний виляния предложено не имеющее аналогов решение - антивил Бодрова [4] с пневмоамортизаторами Бодрова [5];

- для переноса поверхности трения с поверхности катания на относительно малонагруженные боковые поверхности обода колес предложен тормоз Бодрова [6];

- для минимизации неподрессоренной массы элементов тележек и независимого вращения колес в колесной паре предложено железнодорожное колесо Бодрова [7].

Отмеченные конструкции также не лишены недостатков.

Антивил включает внешнюю по отношению к тележке жесткую горизонтальную раму из двух продольных и двух поперечных балок с регулируемыми средствами ограничения продольного и поперечного перемещения боковых рам тележки и средства подавления виляний, содержащих как минимум один, а предпочтительно два двуплечих рычага, вертикальные оси которых жестко закреплены в центрах поперечных балок внешней рамы, короткое плечо каждого рычага входит в кулисное сочленение с жестко закрепленным к хребтовой балке кузова вертикальным цилиндрическим упором, а длинное плечо шарнирно связано с возможностью поворота вокруг вертикальной оси с одним из концов двух одинаковых пневмоамортизаторов с возможностью закачивания воздуха в свои бесштоковые полости с регулируемой негерметичностью.

Пневмоамортизатор (в дальнейшем ПА) включает цилиндр с дном и крышкой и поршень со штоком. В крышке выполнено впускное отверстие с обратным клапаном, в поршне - перепускное отверстие с обратным клапаном, а в днище - сквозное отверстие малого диаметра.

При движении поршня в сторону днища в штоковую полость засасывается воздух, а в бесштоковой полости сжимается и с малым расходом стравливается наружу через отверстие в днище. При движении поршня в обратном направлении обратный клапан на впускном отверстии перекрывает выход воздуха наружу, давление в штоковой полости повышается и воздух перетекает в бесштоковую полость через отверстие в поршне. В прямой пути поршень находится в центре цилиндра, при повороте в кривую перемещается максимум на половину предельной амплитуды качания в зависимости от радиуса кривой пути. Некоторое сопротивление повороту тележки небольшое сжатие воздуха оказывает. Но в режиме колебаний перемещение поршня удваивается и становится непрерывным, закачка воздуха в бесштоковые полости на порядок превосходит стравливание в наружу, соответственно давление быстро нарастает и препятствует вдавливанию штока в цилиндр.

В антивиле ось среднего шарнира двуплечих рычагов закреплена на его раме, а короткие плечи кулисно зацеплены с упором на хребтовой раме, поэтому при повороте тележки поворачиваются двуплечие рычаги, а отношение длин их плеч определяет величину перемещения поршней ПА.

Недостатки этой конструкции антивила заключаются в следующем.

- Как отмечено выше, некоторая сила сопротивления повороту тележки с антивилом даже при одноразовом качке поршня (вхождение в кривую пути и выход из нее) имеет место.

- Необходимость в жестко закрепленных к хребтовой балке вертикальных цилиндрических упорах требует выполнения комплекса работ на раме кузова перед установкой антивила на тележку.

- Нежесткое крепление горизонтальной рамы к не жестко скрепленным боковым рамам затрудняет, но не исключает возможности усиления колебания виляния, например, на неровностях пути. Более того, даже жесткая связь боковых рам не исключает полностью возможность колебаний виляния.

- Вертикальные оси шарнирных креплений двуплечего рычага и ПА к горизонтальной раме означают их горизонтальное положение и размещение ПА в ее плоскости рядом с надрессорной балкой и с тягами тормозной системы, что ограничивает величину диаметра и длины ПА, следовательно, и их стопорящую способность, поэтому конструкция включает преимущественно четыре ПА, два двуплечих рычага и два вертикальных стержня на хребтовой балке, а это исключает использование такого антивила в четырехосных тележках.

- Силы давления поршней ПА направлены в противоположные стороны, поэтому их горизонтальные составляющие частично нейтрализуют друг друга.

Тормоз, в котором между тормозными колодками зажимаются боковые поверхности обода, включает пару держателей с тормозными колодками, два пальца, поддерживающие держатели с возможностью их перемещения к тормозной поверхности и от нее, привод с возвратной пружиной, выполненный в виде пневмоцилиндра, шарнирно соединенного с держателем и с рычагом винта, образующего как минимум одну, а предпочтительно две винтовые пары с держателями, шарнирно соединенными с тележкой и с гайкой винтовой пары, а средней частью - с тормозной колодкой.

Наиболее существенные его недостатки.

- Индивидуальный пневмоцилиндр для каждого колеса. В четырехосном вагоне их должно быть восемь с соответствующей разводкой воздухопроводов и возможными потерями давления в местах соединений. При этом часть воздуховодов к шарнирно закрепленным пневмоцилиндрам должна быть гибкой - менее надежной и долговечной, чем металлические.

- Такая конструкция тормоза может быть использована только в качестве дополнительной к действующей тормозной системе, поскольку не содержит связи с обязательным ручным стояночным тормозом, а это означает существенное усложнение общей тормозной системы.

- Винтовая передача сложна в изготовлении, имеет коэффициент полезного действия (кпд) менее 30% из-за большого удельного давления на поверхности скольжения винт-гайка (круговой клин) и, соответственно, больших потерь на трение передаваемой силы и энергии вращения.

Железнодорожное колесо включает ступицу с диском и обод с поверхностью катания и гребнем, соединенный со ступицей с возможностью независимого вращения. Диск вблизи внешнего радиуса выполнен с утолщением в виде короткого цилиндрического кольца. Между этим кольцом диска и цилиндрической внутренней поверхностью обода без зазоров установлена кольцевая прокладка из упруго-эластичного материала с высокой износостойкостью и низким коэффициентом трения, например, из полиуретана, модифицированного коллоидным графитом. Ширина кольцевой прокладки равна толщине обода на поверхности скольжения. Торцевая поверхность кольцевой прокладки со стороны гребня обода упирается в диск, а с другой стороны - в боковину, соединенную с диском болтами, проходящими сквозь торцевые поверхности кольцевой прокладки. Обод выполнен с упорными поверхностями, радиус которых больше своего внутреннего радиуса как минимум на полторы величины и больше наружного радиуса боковины и диска на величину допустимого радиального смещения при максимальной нагрузке и жестко соединен с тормозным диском, оснащенным тормозными накладками и устройством их нажатия.

Дополнительно к этому, на поверхность скольжения упругоэластичного кольца нанесен порошок высокотеплопроводного мягкого антифрикционного материала, например графита, между смежными поверхностями кольца и обода помещена втулка из металла с низким коэффициентом сухого трения скольжения по стали, болты, соединяющие боковину с диском, оснащены распорными втулками из высокотеплопроводного металла, длина втулок равна толщине обода между боковиной и диском, а тормозной диск закреплен на торцевой поверхности обода со стороны, противоположной гребню. Назначение упругоэластичного кольца (в дальнейшем кольца) и порошковой смазки не требует пояснений.

Разделение поверхностей обода и кольца втулкой из антифрикционного металла устраняет дополнительный нагрев поверхности прокладки от трения, но абразивная стойкость у полиуретанов значительно выше, чем у многих марок стали и всех марок металлов типа латуней и бронз, так что неизвестно, какой вариант поверхности скольжения при длительной эксплуатации более эффективен.

Равенство диаметров кольца соответствующим диаметрам ступицы и кольцу диска, а его ширины - толщине обода и расстоянию между боковиной и диском означает замкнутый объем кольца, что, во-первых, существенно увеличивает кажущуюся жесткость материала кольца - при вращении колеса в каждый момент времени деформация происходит путем перемещения материала из мгновенного низа в мгновенный верх полости вокруг кольца диска и болтов, то есть с увеличенным сопротивлением деформации при постоянном объеме, во-вторых, обеспечивает максимальную теплоотдачу поверхностей кольца, в которой при движении вагона непрерывно превращается в теплоту порядка 40% энергии деформации сдвига несжимаемого материала, а проходящие через кольцо болты с высокотеплопроводными втулками отводят наружу тепло из объема материала. Кроме того, в несжимаемом материале давление нижней части обода передается на боковину и диск. Эту нагрузку замыкают на себя болты, а распорные втулки обеспечивают плотное прилегание без сжатия боковины и диска к ободу - минимизируют трение стали по стали при непрерывном радиальном перемещении и относительном вращении обода в кривых пути.

Недостатки конструкции.

- Ступица с диском, имеющим кольцевое утолщение, с отверстиями под болты, трудоемка в изготовлении, организация ее массового производства очень проблематична.

- Тормозной диск имеет малую массу, поэтому при торможении будет нагреваться до высокой температуры и быстро приходить в негодность, что приведет к частым простоям тележек для его замены.

- В связи с некоторым смещением оси обода относительно оси ступицы стоящего вагона начало его разгона требует увеличенной тяги.

- Болтовые соединения в конструкции, подверженной вибрации и силам различной направленности и величины, ненадежны.

Устранение большинства недостатков указанных технических решений и совмещение их в одной конструкции тележки позволяет устранить в принципе основные проблемы, которые возникли бы при ее эксплуатации на скорости порядка 120 км/час.

По количеству совпадающих существенных признаков в качестве прототипа принята конструкция тележки, состоящей из двух колесных пар, стандартной тормозной рычажной передачи и двух боковых рам, в которой между боковыми рамами установлена рамка, представляющая собой цельную или коробчатую, сварную или литую конструкцию, длинные поперечные части которой выполнены в виде обратного коромысла.

Дополнительно к этому, ось колесной пары состоит из двух вложенных одна в другую частей оси, причем за счет наличия у одной из частей цилиндрической полости с использованием внутри этой полости полимерной вставки, обеспечивающей скольжение в ней полусферы другой части оси, уменьшается трение между полуосями, при независимом вращении одного колеса относительно другого [8].

Наряду с основными достоинствами прототипа - жесткой связью боковых рам и возможностью независимого вращения колес в колесной паре, она имеет следующие недостатки в качестве тележки скоростного грузового вагона.

- Жесткое крепление боковых рам поперечными балками не гарантирует не только защиту от колебаний виляния, но и длительность крепления балок к рамам.

- Стандартная тормозная передача тележки при торможении вагона со скорости 120 км/час остановит его, но при тормозном пути вдвое большим и с тяжелыми последствиями для поверхностей катания колес.

- Достижение независимости вращения колес в колесной паре путем сборки оси из двух независимо вращающихся полуосей в принципе возможно, но массовое изготовление сборных осей требует разработки технологии и линий технологического оборудования, методики испытаний, стандарта и прочего.

Задача изобретения - тележка, гарантировано защищенная от вхождения в режим автоколебаний во всех направлениях, с тормозной системой, не разрушающей поверхности катания колес при вдвое большей интенсивности торможения, с минимально возможной неподрессоренной массой.

Задача решается за счет того, что в тележке скоростного грузового вагона, включающей две колесные пары с возможностью независимого вращения колес, тормозную систему и две жестко соединенные боковые рамы, согласно изобретению жесткое соединение боковых рам выполнено горизонтальной рамой, тормозная система выполнена в виде воздействующего на боковые поверхности ободов колес и частично на их поверхности катания зажимного тормоза с двумя парами держателей горизонтальных тормозных колодок, концы держателей опираются на поперечные балки горизонтальной рамы с возможностью взаимного перемещения вдоль тележки и соединены с возможностью разнонаправленного поперечного перемещения держателей с расположенными в вертикальной плоскости тормозными колодками, механизм разнонаправленного поперечного перемещения каждой пары держателей выполнен в виде четырех Г- или Т-образных двуплечих рычагов, длинные плечи которых шарнирно соединены с тягой тормозной системы вагона, а короткие плечи шарнирно соединены с держателями; на горизонтальной раме размещены средства подавления колебаний виляния, содержащих два пневмоамортизатора с возможностью закачивания воздуха в бесштоковые полости с регулируемой негерметичностью, корпуса которых шарнирно соединены с продольными балками горизонтальной рамы, а шатуны - с длинным плечом вертикального двуплечего рычага, ось двуплечего рычага закреплена в средней части одной из поперечных балок горизонтальной рамы, а короткое плечо входит в кулисное зацепление с хребтовой балкой вагона, бесштоковые полости пневмоамортизаторов соединены между собой и с цилиндрами жестко закрепленных на горизонтальной раме пневмозажимов, максимально выдвинутые штоки которых касаются с обеих сторон хребтовой балки в прямой пути; колеса выполнены с возможностью независимого вращения обода относительно ступицы и с упругоэластичным кольцом между ободом и ступицей, разность радиусов наружной и внутренней цилиндрических поверхностей упругоэластичного кольца находится в пределах 0.003-0.01 диаметра поверхности катания колеса при твердости материала по Шору 60-80А, ступица выполнена в виде колесного центра в соответствии со стандартом на центры колесные катаные или литые для железнодорожного подвижного состава, обод колеса, упругоэластичное кольцо и колесный центр соединены в сборочную единицу стопорным кольцом.

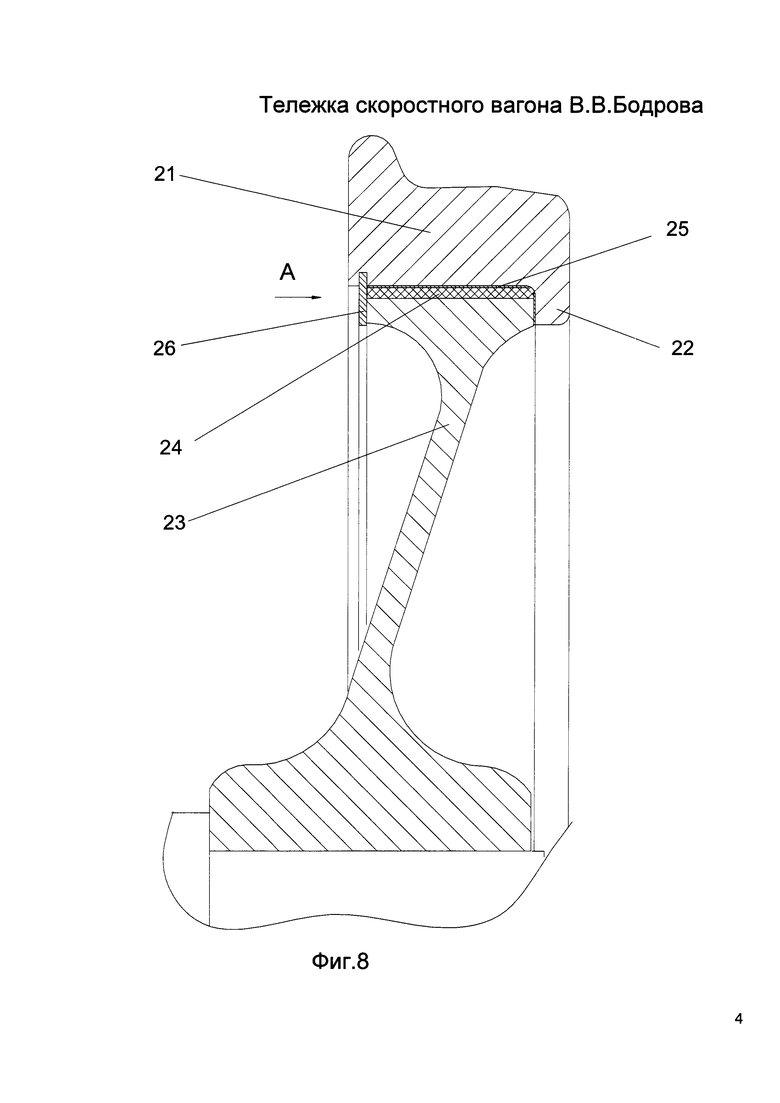

Дополнительно к этому обод колеса выполнен с кольцевым пазом со стороны гребня и с радиальным упором с противоположной стороны на внутреннем радиусе, например, из стандартного серийно производимого бандажа для подвижного состава железных дорог, между смежными поверхностями упругоэластичного кольца и обода расположена втулка из металла с низким коэффициентом сухого трения скольжения по стали, на внешней поверхности втулки нанесен порошок высокотеплопроводного мягкого антифрикционного материала, радиальное сечение колеса в сборе вписывается в радиальное сечение стандартного цельнокатаного колеса подвижного состава железных дорог широкой колеи.

Скрепление боковых рам узкой рамкой в виде обратного коромысла, как в прототипе, не позволяет разместить на ней дополнительное оборудование, обеспечивающее тележке «скоростные» возможности, поэтому боковые рамы жестко скреплены горизонтальной рамой, большей по длине, чем тележка.

Торможение путем зажатия обода колеса между парой горизонтальных тормозных колодок (в дальнейшем горизонтальные колодки) позволяет по сравнению с применяющимися тормозами вдвое увеличить суммарную силу прижатия колодок, что примерно вдвое увеличивает эффективность торможения без существенного воздействия на поверхность катания. Каждая пара держателей зажимает между своими горизонтальными колодками два с одной из сторон тележки, что позволяет минимизировать количество пар держателей на тележке. Возможность свободного взаимного перемещения пар держателей по горизонтальной раме в продольном направлении и соединение концов пар держателей с расположенными в вертикальной плоскости дуговыми тормозными колодками (в дальнейшем вертикальные колодки) позволяет в процессе торможения передавать силы трения в горизонтальных колодках не на рамы тележки, а на поверхности катания колес, чем дополнительно повысить эффективность торможения за счет самих сил трения. Возможность разнонаправленного поперечного перемещения держателей в соединении с вертикальными колодками позволяет удерживать их против поверхностей катания независимо от поперечного перемещения держателей в процессе торможения. Выполнение механизма встречного перемещения держателей в виде Г- или Т-образных (что различно по форме, но идентично в кинематическом смысле) двуплечих рычагов обеспечивает преобразование продольного перемещения тормозной тяги в поперечное перемещение держателей, а шарнирное соединение разных держателей пары с разными концами короткого плеча двуплечего рычага обеспечивает при его повороте поперечное перемещение держателей в противоположном направлении. Четыре двуплечих рычага каждой пары держателей (по одному с каждой стороны каждого колеса) минимизируют изгибающие напряжения в держателях, а следовательно, и их вес.

При вхождении тележки в кривую пути или выходе из нее поршни пневмоамотризаторов (в дальнейшем ПА) перемещаются, но суммарный объем соединенных трубопроводом бесштоковых полостей ПА практически не изменяется и давление в них практически не повышается, поэтому средство подавления колебаний виляния (в дальнейшем антивил) совершенно не оказывает сопротивления нормальному движению вагона. При возникновении интенсивных колебаний виляния ПА засасывают воздуха на порядок больше, чем стравливается через отверстия малого диаметра (регулируемая негерметичность), давление в бесштоковых полостях и в соединенных с ними цилиндрах пневмозажимов быстро увеличивается, энергия колебаний частично затрачивается на сжатие воздуха в ПА. С увеличением давления воздуха в цилиндрах пневмозажимов при поворотах тележки сила давления на их поршни создает крутящий момент, направленный на возвращение повернутой тележки в исходное положение, подавляя ее колебания.

Упругоэластичное кольцо между ободом и ступицей колес уменьшает неподрессоренную массу тележки до массы четырех ободов. Сила ударов колес на рельсовых стыках равна неподрессоренной массе, умноженной на квадрат скорости вагона и деленной на длину зазора между рельсами, поэтому у скоростных тележек подрессоривание колес очень эффективно.

Разность радиусов наружной и внутренней цилиндрических поверхностей упругоэластичного кольца (в дальнейшем - кольца) или его толщина, а также величина его твердости определяет степень подрессоривания и дополнительное сопротивление движению колеса. Твердость полимеров и резин принято характеризовать единицами твердости по шкале Шора А. Представляется рациональным принять материал кольца, например, полиуретана, с характеристикой в пределах твердости по Шору автомобильных шин, равной 60-80А. При толщине кольца менее 0.003 диаметра колеса (2.85 мм) дополнительного сопротивления движению вагона на скорости более 20 км/час практически не будет, но амортизироваться будут преимущественно высокочастотные колебания обода и незначительно - удары на рельсовых стыках. При толщине кольца более 0.01 (9.5 мм) удары на рельсовых стыках будут амортизироваться удовлетворительно, но дополнительное сопротивление движению будет ощутимым на скорости менее 40 км/час. Выполнение ступицы в виде колесного центра, состоящего из ступицы, диска криволинейной формы и обода в соответствии со стандартом на центры колесные катаные или литые для железнодорожного подвижного состава, а обода из серийно изготавливаемого стандартного бандажа дает возможность организации массового изготовления подрессоренных колес, а равенство поперечного сечения подрессоренных и стандартных цельнокатаных колес позволяет использовать стандартные оси колесных пар с цельнокатаными колесами.

Сущность изобретения поясняется чертежами, где изображено:

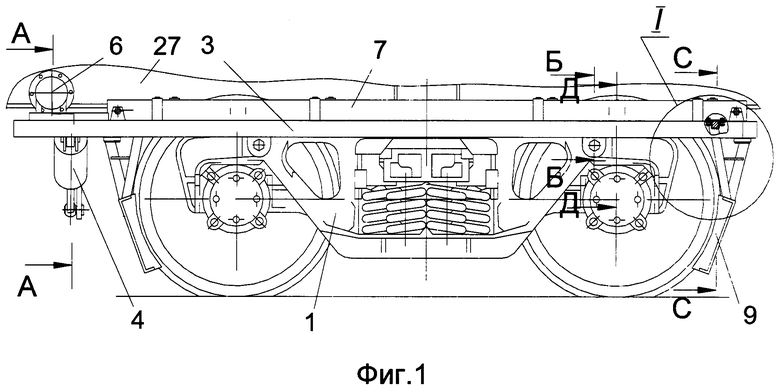

Фиг. 1 - Вид сбоку на тележку.

Фиг. 2 - Вид сверху на тележку.

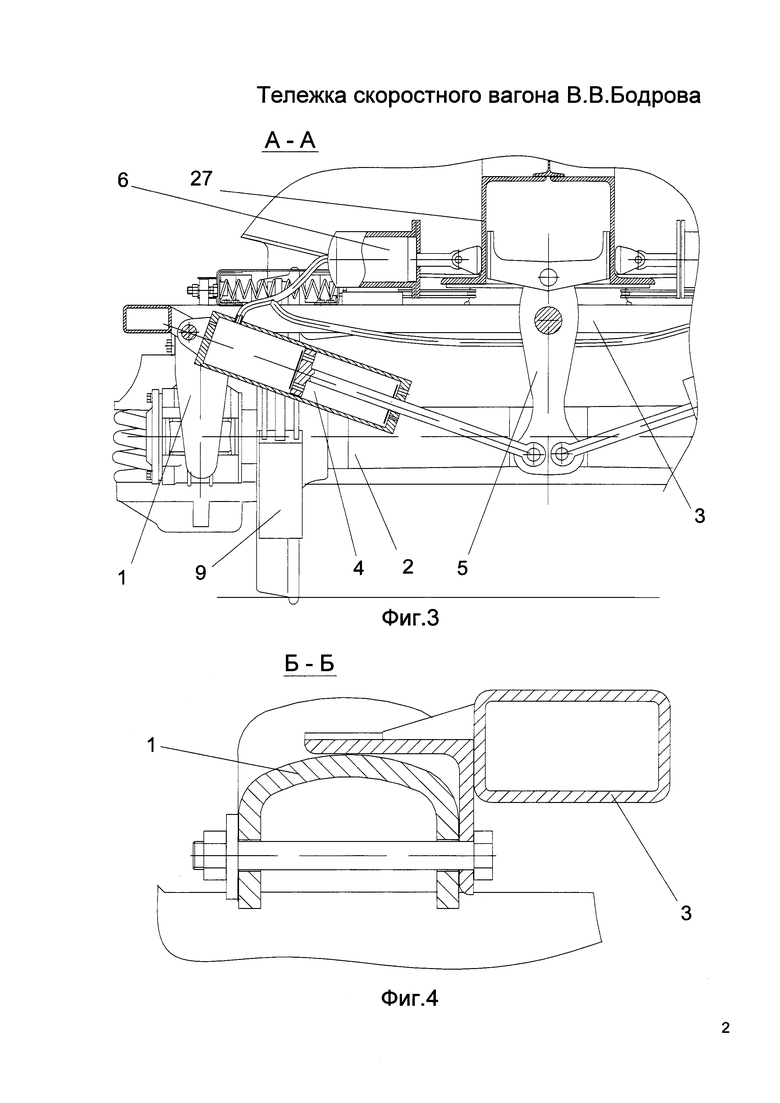

Фиг. 3 - Разрез по А-А.

Фиг. 4 - Разрез по Б-Б.

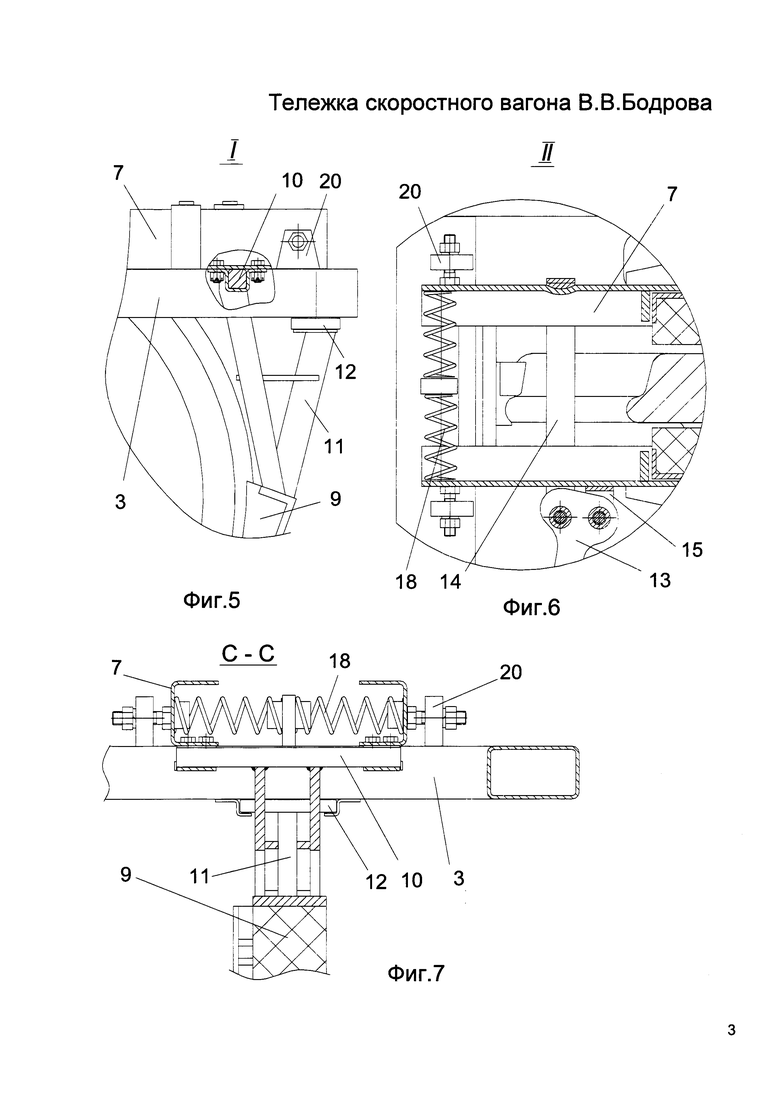

Фиг. 5 - Вид по I.

Фиг. 6 - Вид по II.

Фиг. 7 - Разрез по С-С.

Фиг. 8 - Разрез по Д-Д.

Тележка содержит две боковые рамы 1 (фиг. 1-4) с колесными парами 2 (фиг. 2, 3), жестко закрепленную к боковым рамам 1 горизонтальную раму 3 (фиг. 1-5, 7), на которой расположены антивил, включающий ПА 4 (фиг. 1-3), двуплечий рычаг 5 (фиг. 2, 3) и пневмозажимы 6 (фиг. 1-3), и зажимной тормоз, включающий держатели 7 (фиг. 1, 2, 5-7) с горизонтальными колодками 8 (фиг. 2), вертикальные колодки 9 (фиг. 1, 3, 5, 7) с тягами 10 (фиг. 5, 7), стойками 11 и пятами 12, Т-образные двуплечие рычаги 13 (фиг. 2, 6), шарнирно соединенные хомутами 14 и кронштейнами 15 с держателями 7 и посредством промежуточных тяг 16 (фиг. 2) с тормозной тягой 17, поперечные 18 (фиг. 6, 7) и продольные 19 (фиг. 2) пружины, ограничители 20 (фиг. 5-7). Колесные пары 2 включают сборные колеса, содержащие обод 21 (фиг. 8) с радиальным упором 22, колесный центр 23, упругоэластичное кольцо 24, втулку 25 и стопорное кольцо 26. Тележка взаимодействует с хребтовой балкой 27 (фиг. 1, 3).

Устройство работает следующим образом.

В исходном положении продольные оси хребтовой балки 27 и тележки параллельны, ось симметрии двуплечего рычага 5 вертикальна. Давление воздуха в ПА 4 и в цилиндрах пневмозажимов 6 атмосферное, держатели 7 раздвинуты до упора в ограничители 20, при этом между горизонтальными колодками 8 и боковыми поверхностями ободов 21 колес зазор составляет порядка 15 мм, пружины 19 поддерживают пары держателей 7 в среднем положении, при котором зазор между вертикальными колодками 2 и поверхностями катания колес составляет 10-15 мм.

Под нагрузкой обода колесного центра 23 неподвижного колеса кольцо 24 деформируется, преимущественно упруго, из нагруженной нижней части материал постепенно сдвигается (перетекает) в ненагруженную верхнюю часть и колесный центр 23 перемещается вниз. Скорость течения зависит от твердости материала и толщины кольца 24, а перемещение колесного центра вниз - от времени стоянки.

С началом движения вагона за половину оборота колеса колесный центр 23 накатывается на наиболее толстую часть кольца 24 с перемещением тележки вверх, т.е. с увеличением нагрузки на утолщенную часть кольца и деформация направляется в сторону выравнивания толщины. За несколько оборотов колеса она практически выравнивается и при дальнейшем вращении в мгновенной нижней точке имеет место небольшая деформация. Чем больше скорость вращения колеса, тем меньше эта деформация - материал не успевает деформироваться пропорционально нагрузке, поскольку ее скорость сравнительно мала, площадь поперечного сечения потока также мала при малой толщине кольца. На рельсовых стыках и других неровностях пути нагрузка снизу ударно возрастает и местная деформация, преимущественно упругая, увеличивается, но с меньшей скоростью, сила упругости быстро выравнивает толщину кольца 24. Таким образом происходит подрессоривание обода 21.

В упругоэластичном материале энергия деформации затрачивается на внутреннее трение молекулярных цепочек с выделением тепла, причем в тепло превращается до 40% затраченной энергии - происходит автодемпфирование, практически исключающее колебательные резонансные явления низкой частоты - галопирование и подскоки вагона. Поскольку с увеличением скорости вращения деформация кольца 24 уменьшается, уменьшается и тепловыделение. Теплота из кольца 24 удаляется в колесный центр 23 и через втулку 25 в обод 21, а оттуда передается воздушному потоку.

В кривых пути внешний рельс длиннее внутреннего и начинает катиться со скольжением одно из колес или оба одновременно, но поскольку коэффициент трения скольжения стали по стали существенно больше, чем латуни или бронзы по стали, к тому же покрытой графитовым порошком, обод поворачивается относительно оси колесной пары и скольжение по рельсу прекращается.

При вхождении вагона в кривую пути или выхода из нее тележка поворачивается относительно хребтовой балки 27, поворачивается двуплечий рычаг 5, вдвигая шток с поршнем в один ПА 4 и выдвигает их из другого ПА. Соответственно бесштоковая полость одного ПА уменьшается, другого увеличивается, поэтому давление в них и в цилиндрах пневмозажимов 14 практически не увеличивается и никакого сопротивления поворотам тележки антивил не оказывает.

При возникновении колебаний виляния двуплечий рычаг 5 интенсивно поворачивается в обе стороны, поршни, благодаря обратным клапанам на всасывающих и перепускных отверстиях ПА, интенсивно закачивают в их бесштоковые полости воздух, давление в них и в цилиндрах пневмозажимов 6 быстро увеличивается, несмотря на некоторое стравливание воздуха через отверстия малого диаметра в днищах ПА, давление воздуха прижимает поршни пневмозажимов 6 к их фланцам. При очередном повороте тележки в процессе виляния хребтовая балка 27 через упор и шток соответствующего пневмозажима 6 вдавливает его поршень в цилиндр, преодолевая силу давления в нем и, попутно, увеличивая это давление. Сила давления на днище цилиндра пневмозажима 6, равная силе давления на его поршень, образует относительно оси шкворня тележки крутящий момент, направленный на возвращение тележки в исходное положение. При некотором пороговом давлении воздуха сила давления на поршни пневмозажимов 6 запирает тележку в исходном положении. После прекращения виляния за несколько секунд избыточный воздух стравливается в атмосферу через отверстия в днищах ПА и пневмосимтема внтивила возвращается в исходное состояние.

При торможении вагона тормозная тяга 17 через балансир, промежуточные тяги 16 и двуплечие рычаги 13 перемещает обе пары держателей 7 в направлении середины вагона. Держатели 7 перемещают тяги 10, а с ними вертикальные колодки 9 передней по направлению движения вагона тележки до упора в поверхности катания передних колес, а у задней тележки - в поверхности катания задних колес. Дальнейшее перемещение тормозных тяг 17 поворачивает все двуплечие рычаги 13 обеих тележек, при этом шарниры коротких плеч хомутми 14 и кронштейнами 15 одновременно или последовательно перемещают держатели 7 до упора горизонтальных колодок 8 в боковые поверхности ободов 21 колес. Натяжение тормозных тяг 17 обеспечивает тормозное усилие на поверхностях трения, сила трения торможения перемещает пары держателей передней тележки вперед до упора задних вертикальных колодок 9 в поверхности катания задних колес, а у задней тележки вертикальные колодки 9 уже уперты в поверхности катания задних колес. Сила прижатия вертикальных колодок образует относительно тяги 17 крутящий момент, прижимающий через стойку 11 пяту 12 к поперечной балке рамы 3, и реакция опоры в пяте 12 гасит этот момент.

После остановки вагона давление воздуха в тормозном цилиндре сбрасывается, возвратная пружина тормозного цилиндра перемещает поршень в исходное положение, при этом тормозные тяги 17 раздвигаются, двуплечие рычаги 13 поворачиваются в обратную сторону в исходное положение, держатели 7 раздвигаются и пружинами 18 прижимаются к ограничителям 20, а пружины 19 возвращают пары держателей в исходное положение вдоль тележки.

Таким образом, тележка гарантировано защищена от вхождения в режим автоколебаний во всех направлениях, с тормозной системой, не разрушающей поверхности катания колес при вдвое большей интенсивности торможения, с минимально возможной неподрессоренной массой.

Дополнительный результат - существенное уменьшение износа рельсов в кривых пути и на стыках.

Источники информации

1. Вагоны. Конструкция, теория и расчет. П/р проф. Л.А. Шадура. М.: Транспорт. 1980. с. 119.

2. МПС РФ. ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277. Инструкция по эксплуатации тормозов подвижного состава железных дорог. Приложение 2. Нормы обеспечения поездов тормозами и допускаемые скорости движения поездов.

3. Д. Мельничук и др. Тележки грузовых вагонов: проблемы, которые нужно решить. Информагенство РЖД ПАРТНЕР.РУ. от 24.01.2013. http://www.rzd-partner.ru/interviews/comments/telezhki-gruzovykh-vagonov-problemy-kotorye+nuzhno-reshit′/.

4. В.В. Бодров. Подавлювач вилянь вiзка вантажного вагона - антивил В.В. Бодрова. Патент на корисну модель UA 88358 U, МПК B61F 5/02; F16F 9/02; F16F 15/02. Публ. 11.03.2014. Бюл. №5.

5. В.В. Бодров. Пневмоамортизатор В.В. Бодрова. Патент на корисну модель UA 88355 U, МПК F16F 9/02; F16F 15/02; B61F 5/02. Публ. 11.03.2014. Бюл. №5.

6. В.В. Бодров. Гальмо В.В. Бодрова. Патент UA №88390 U. МПК В61Н 5/00. Публ. 11.03.2014, Бюл. №5.

7. В.В. Бодров. Залiзничне колесо В.В. Бодрова. Патент на корисну модель UA 88998 U, МПК В60В 17/00; B61F 13/00; В61Н 5/00. Публ. 10.04.2014. Бюл. №7.

8. О.В. Мельниченко, Е.В. Чупраков, С.А. Горбаток. Способ снижения износа системы колесо-рельс и конструкция для его осуществления. RU №2449910 С2. МПК B61F 3/00; B61F 5/50; B61F 5/38. Опубл. 10.05.2012. Бюл. №13.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2017 |

|

RU2646979C2 |

| ПОДАВИТЕЛЬ ВИЛЯНИЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА - АНТИВИЛ В.В. БОДРОВА | 2015 |

|

RU2590756C2 |

| Подавитель автоколебаний виляния тележек грузовых вагонов - антивил В.В.Бодрова | 2015 |

|

RU2609509C2 |

| ЗАЖИМНОЙ ТОРМОЗ В.В. БОДРОВА | 2015 |

|

RU2600407C2 |

| ТОРМОЗ В.В. БОДРОВА | 2015 |

|

RU2584773C2 |

| ЗАЖИМНОЙ ТОРМОЗ В.В. БОДРОВА | 2017 |

|

RU2653965C2 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО В.В. БОДРОВА | 2015 |

|

RU2601492C2 |

| СКОРОСТНОЙ ГРУЗОВОЙ ВАГОН В.В. БОДРОВА (ВАРИАНТЫ) | 2015 |

|

RU2600399C2 |

| ТРЕХТЕЛЕЖЕЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО И СРЕДНЯЯ ТЕЛЕЖКА КОНСТРУКЦИИ В.В. БОДРОВА | 2016 |

|

RU2613922C2 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ САМОХОДНОЙ ТЕХНИКИ | 2015 |

|

RU2580389C2 |

Изобретение относится к рельсовым транспортным средствам, в частности к тележкам скоростных грузовых вагонов. Тележка скоростного грузового вагона включает две колесные пары с возможностью независимого вращения колес, тормозную систему и две жестко соединенные боковые рамы. Жесткое соединение боковых рам выполнено горизонтальной рамой. Тормозная система выполнена в виде воздействующего на боковые поверхности ободов колес и частично на их поверхности катания зажимного тормоза с двумя парами держателей горизонтальных тормозных колодок. Концы держателей опираются на поперечные балки горизонтальной рамы с возможностью взаимного перемещения вдоль тележки и соединены с возможностью разнонаправленного поперечного перемещения держателей с расположенными в вертикальной плоскости тормозными колодками. Длинные плечи двуплечих рычагов шарнирно соединены с тягой тормозной системы вагона, а короткие плечи шарнирно соединены с держателями. На горизонтальной раме размещены средства подавления колебаний виляния. Ось двуплечего рычага закреплена в средней части одной из поперечных балок горизонтальной рамы. Достигается уменьшение колебаний тележки. 1 з.п. ф-лы, 8 ил.

1. Тележка скоростного грузового вагона, включающая две колесные пары с возможностью независимого вращения колес, тормозную систему и две жестко соединенные боковые рамы, отличающаяся тем, что жесткое соединение боковых рам выполнено горизонтальной рамой, тормозная система выполнена в виде воздействующего на боковые поверхности ободов колес и частично на их поверхности катания зажимного тормоза с двумя парами держателей горизонтальных тормозных колодок, концы держателей опираются на поперечные балки горизонтальной рамы с возможностью взаимного перемещения вдоль тележки и соединены с возможностью разнонаправленного поперечного перемещения держателей с расположенными в вертикальной плоскости тормозными колодками, механизм разнонаправленного поперечного перемещения каждой пары держателей выполнен в виде четырех Г- или Т-образных двуплечих рычагов, длинные плечи которых шарнирно соединены с тягой тормозной системы вагона, а короткие плечи шарнирно соединены с держателями; на горизонтальной раме размещены средства подавления колебаний виляния, содержащие два пневмоамортизатора с возможностью закачивания воздуха в бесштоковые полости с регулируемой негерметичностью, корпуса которых шарнирно соединены с продольными балками горизонтальной рамы, а шатуны - с длинным плечом вертикального двуплечего рычага, ось двуплечего рычага закреплена в средней части одной из поперечных балок горизонтальной рамы, а короткое плечо входит в кулисное зацепление с хребтовой балкой вагона, бесштоковые полости пневмоамортизаторов соединены между собой и с цилиндрами жестко закрепленных на горизонтальной раме пневмозажимов, максимально выдвинутые штоки которых касаются с обеих сторон хребтовой балки в прямой пути; колеса выполнены с возможностью независимого вращения обода относительно ступицы и с упругоэластичным кольцом между ободом и ступицей, разность радиусов наружной и внутренней цилиндрических поверхностей упругоэластичного кольца находится в пределах 0.003-0.01 диаметра поверхности катания колеса при твердости материала по Шору 60-80А, ступица выполнена в виде колесного центра в соответствии со стандартом на центры колесные катаные или литые для железнодорожного подвижного состава, обод колеса, упругоэластичное кольцо и колесный центр соединены в сборочную единицу стопорным кольцом.

2. Тележка по п. 1, отличающаяся тем, что обод колеса выполнен с кольцевым пазом со стороны гребня и с радиальным упором с противоположной стороны на внутреннем радиусе, например, из стандартного, серийно производимого бандажа для подвижного состава железных дорог, между смежными поверхностями упругоэластичного кольца и обода расположена втулка из металла с низким коэффициентом сухого трения скольжения по стали, на внешней поверхности втулки нанесен порошок высокотеплопроводного мягкого антифрикционного материала, радиальное сечение колеса в сборе вписывается в радиальное сечение стандартного цельнокатаного колеса подвижного состава железных дорог широкой колеи.

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438897C1 |

| МОТОРНАЯ ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2558420C1 |

| US 6871598 B2, 29.03.2005. | |||

Авторы

Даты

2016-11-10—Публикация

2015-10-30—Подача