Изобретение относится к тормозному оборудованию железнодорожных транспортных средств, преимущественно грузовых вагонов, в частности к тормозам с радиальными тормозными поверхностями, и может быть использовано в пассажирских вагонах.

В тележках грузовых вагонов применяются колодочные тормоза, воздействующие на поверхность катания колес со стороны середины тележки. Согласно [1] в режиме торможения груженых грузовых четырехосных вагонов сила давления чугунных колодок должна быть порядка 7 тс на ось, при этом, во-первых, нагрузка на подшипники букс увеличивается более чем на 30%, что снижает их долговечность, во-вторых, при торможении на скорости 80 км/час (22.2 м/с) на поверхности катания каждого колеса выделяется свыше 22 кВт тепла, она разогревается до температуры, при которой термоупругие силы достигают предела текучести металла, образуются термические трещины [2] - это в дополнение к напряжению примерно той же величины в пятне контакта с рельсом.

В тележках скоростных пассажирских вагонов применяются дисковые тормоза, включающие жестко закрепленный на оси колесной пары тормозной диск и закрепленный к подрессоренной раме тележки клещевой параллелограммный механизм с башмаками и фрикционными накладками, приводимый в действие тормозным цилиндром. Из их числа сравнительно простой конструкцией отличается патент РФ [3], в котором тормозной цилиндр шарнирно соединен непосредственно с двуплечими рычагами клещевого механизма так, что корпус цилиндра соединен с одним рычагом, а шток - с противоположным, что устраняет необходимость в сложной системе рычагов и пружин.

Наиболее серьезные недостатки всех конструкций дисковых тормозов:

- Масса тормозного диска в разы меньше массы обода колеса и при торможении он нагревается до весьма высокой температуры, его долговечность невысока.

- Клещевой механизм расположен в радиальном направлении диска, поэтому сила трения о диск (1.5…2 тс) создает в его рычагах и в подвеске к тележке изгибающий момент большой величины.

- Тормозные диски, выполненные в виде цельного кольца, невозможно заменить на оси с напрессованными обоими колесами, а выполненные из отдельных секторов имеют существенно меньшую жесткость в направлении действия сил трения механизма, значительно превышающих силы трения на поверхности катания при торможении колодками.

При использовании в качестве тормозной поверхности боковых поверхностей обода колеса, которые по площади вдвое превышают площадь поверхности катания, нагрев при торможении будет до значительно меньшей температуры, а воздушное охлаждение более интенсивным, кроме того, термоупругие напряжения и напряжения сжатия в пятне контакта колеса с рельсом действуют в перпендикулярных плоскостях и эквивалентное напряжение в пятне контакта будет существенно ниже, устраняется дополнительная нагрузка на подшипники букс.

Известен зажимной тормоз, в котором тормозные поверхности расположены на боковых поверхностях обода колеса, зажимаемых между парой тормозных колодок. Тормоз включает тормозную колодку, выполненную с возможностью приложения силы трения к тормозной поверхности, держатель, поддерживающий тормозную колодку, зажимной корпус, поддерживаемый корпусом транспортного средства, два опорных пальца, поддерживающие держатель с возможностью его перемещения к тормозной поверхности и от нее, и привод, выполненный с возможностью прижатия тормозной колодки к тормозной поверхности посредством держателя и содержащий в зажимном корпусе мембрану, приводную напорную камеру и поршень, выполненный с возможностью передачи перемещения мембраны держателю [4].

Поршень, держатель и тормозная колодка жестко соединены и перемещаются к колесу как одно целое мембраной относительно приводной напорной камеры при подаче в нее сжатого воздуха и от колеса под действием двух возвратных пружин.

Недостаток конструкции - слишком большая сложность изготовления зажимного корпуса, требующая высокого уровня культуры производства и последующего высокого уровня культуры обслуживания при эксплуатации, значит, стоимость конструкции в условиях СНГ будет неприемлемо высокой, а при существующем уровне технического обслуживания надежность и долговечность тормоза окажется неудовлетворительно низкой.

Известен и принят в качестве прототипа тормоз Бодрова по патенту [5].

Тормоз включает пару держателей с тормозными колодками, два пальца, поддерживающие держатели с возможностью их перемещения к тормозной поверхности и от нее, привод с возвратной пружиной, выполненный в виде пневмоцилиндра, шарнирно соединенного с держателем и с рычагом винта, образующего как минимум одну, а предпочтительно две винтовые пары с держателями, шарнирно соединенными с тележкой и с гайкой винтовой пары, а средней частью - с тормозной колодкой.

Такая конструкция тормоза может быть использована только в качестве дополнительной к действующей тормозной системе, поскольку не содержит обязательного ручного стояночного тормоза.

Существенный ее недостаток - индивидуальный пневмоцилиндр для каждого колеса. В четырехосном вагоне их должно быть восемь с соответствующей разводкой воздухопроводов и возможными потерями давления в местах соединений. При этом часть воздуховодов к шарнирно закрепленным пневмоцилиндрам должна быть гибкой - менее надежной и долговечной, чем металлические.

Задача изобретения - упрощение конструкции и объединение ее с действующим устройством ручного торможения.

Она решается за счет того, что в тормозе, включающем шарнирно соединенную с тележкой пару зеркально одинаковых держателей, каждый из которых соединен с тормозной колодкой и с гайкой как минимум одной, а предпочтительно двух винтовых пар с винтом, выполненным в зоне винтовых пар с правой и левой резьбой, оборудованным рычагами и раздвижной пружиной, согласно изобретению рычаги винта шарнирно соединены системой тяг и рычагов с рычагами винтов подобных тормозов остальных колес тележки, с тормозным цилиндром вагона и с ручным тормозом.

Дополнительно к этому гайки винтовых пар выполнены с возможностью установки в держателях под различными углами относительно своей оси, рычаг винта выполнен с возможностью жесткого крепления к винту под различными углами относительно оси винта, например шлицевым соединением.

Поворот держателей во встречном направлении для прижатия тормозных колодок к боковым поверхностям обода (тормозным поверхностям) колеса винтом обеспечивает необходимую силу прижатия, правая и левая резьбы в винтовых парах обеспечивают необходимый угол поворота держателей (в пределах 1.2°) при повороте винта на угол 60-70°, для этого винт жестко соединен с рычагом, второй конец которого шарнирно соединен системой тяг и рычагов с рычагами винтов подобных тормозов остальных колес тележки, с тормозным цилиндром вагона и с ручным тормозом.

Тормозные колодки могут быть расположены на концах держателей, что позволяет выполнить тормоз компактным, но с высокой осевой нагрузкой на винт, а могут быть расположены на держателях между винтом и шарнирным соединением держателей с тележкой, что позволяет уменьшить в четыре раза осевую нагрузку на винт. В этом случае наличие опоры для консольных концов держателей позволяет уменьшить напряжение изгиба в пальцах шарниров и силу трения в них.

Выполнение гаек винтовых пар с возможностью установки в держателях под различными углами относительно своей оси и рычага винта с возможностью жесткого крепления к винту под различными углами относительно оси винта, например шлицевым соединением, обеспечивает возможность компенсации износа тормозных колодок при сохранении примерно постоянным исходного положения и угла поворота рычага винта при торможении.

Такой привод тормоза, во-первых, делает его универсальным - с возможностью применения как в качестве единственного, так и в качестве дополнительного на скоростных вагонах особо длинного и тяжелого состава, во-вторых, исключает необходимость в наиболее сложных и дорогостоящих узлах - в индивидуальных пневмоцилиндрах со своей системой воздуховодов.

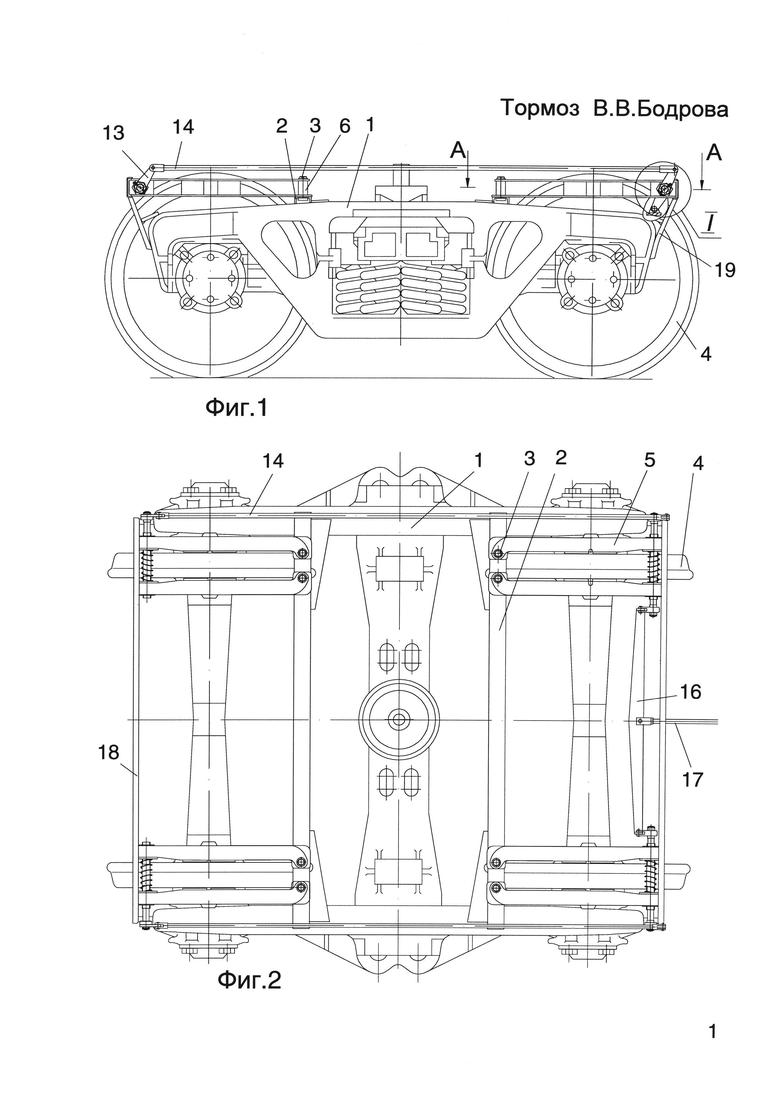

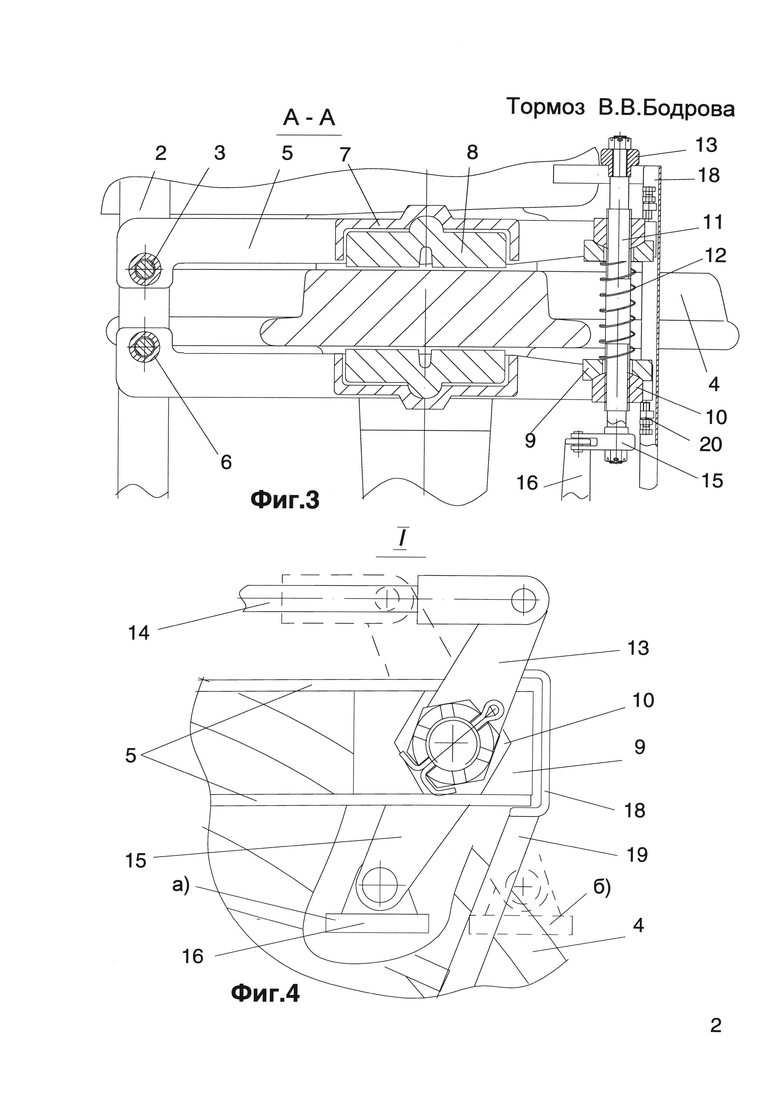

Изложенная сущность устройства поясняется чертежами, где изображено:

Фиг. 1 - Вид сбоку на тележку с тормозами.

Фиг. 2 - вид сверху на тележку с тормозами.

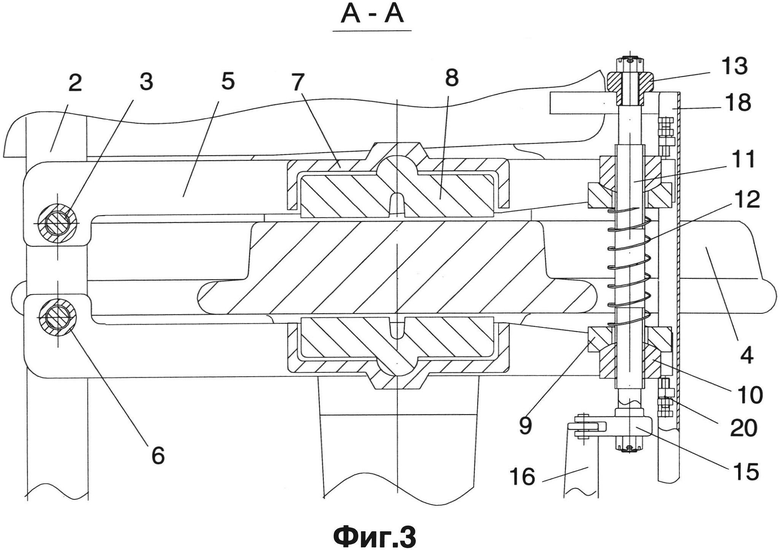

Фиг. 3 - Разрез по А-А.

Фиг. 4 - Вид по I.

Боковые рамы 1 (фиг. 1, 2) тележки жестко соединены балками 2, выполненными с вертикальными пальцами 3 (фиг. 1-3), оси которых находятся в плоскости боковых поверхностей ободов колес 4 (фиг. 1-4). С пальцами 3 входят в шарнирное соединение держатели 5 (фиг. 2-4), выполненные в виде двух параллельных металлических полос, жестко соединенных распорными цилиндрами 6 (фиг. 1, 3), гнездами 7 (фиг. 3) тормозных колодок 8 и упорами 9 (фиг. 3, 4) гаек 10, образующих винтовые пары с винтом 11 (фиг. 3), на который надета раздвижная пружина 12. Винт 11 тормозов колесной пары со стороны автосцепки жестко соединен с рычагом 13 (фиг. 1, 3, 4), шарнирно соединенным с толкателем 14 (фиг. 1, 2, 4), а винт 11 тормозов колесной пары со стороны середины вагона жестко соединен с рычагами 13 и 15 (фиг. 3, 4). Рычаг 15 шарнирно соединен с балансиром 16 (фиг. 2-4), центр которого шарнирно соединен с тягой 17 (фиг. 2) привода тормозов вагона, включающего тормозной цилиндр вагона, систему рычагов и тяг, ручной тормоз. Свободные концы держателей 5 опираются на П-образную балку 18 (фиг. 2-4), закрепленную к боковым рамам 1 тележки посредством стоек 19 (фиг. 1, 4). Балка 18 оборудована регулируемыми упорами 20 (фиг. 3).

Устройство работает следующим образом.

В исходном положении держатели 5 отведены пружиной 12 от колеса 4 так, что зазор между рабочими поверхностями тормозных колодок 8 и поверхностями трения колеса 4 находится в пределах 4-6 мм и ограничивается упорами 20. Тормозные колодки 8 плотно входят в зазор между полосами держателей 5 и упираются своей тыльной цилиндрической поверхностью в цилиндрическую поверхность гнезд 7. Гайки 10 плотно входят в зазор между полосами держателей 5 и контактируют своей цилиндрической поверхностью с цилиндрической поверхностью упоров 9. Балансир 16 находится в положении а) (фиг. 4).

При торможении тяга 17 переводит балансир 16 в положение б), рычаг 15 поворачивает винт 11 с левой и правой резьбой и образующие с ним две винтовые пары гайки 10 перемещаются к середине винта 11, поворачивая через упоры 9 держатели 5. Пружина 12 сжимается, а гнезда 7 прижимают тормозные колодки 8 к боковым поверхностям колеса 4. Второй рычаг 13 поворачивается винтом 11 и посредством толкателя 14 синхронно поворачивает рычаг 13 и винт 11 колеса второй колесной пары. Поскольку балансир 16 передает усилие от тяги 17 одновременно на рычаг 15 второго колеса 4 колесной пары, все четыре тормоза колес 4 тележки работают синхронно, а балансир 16 и шарнирное соединение держателей 5 с балками 2 обеспечивает равную силу прижатия всех тормозных колодок 8 к колесам 4 даже при различной степени износа колодок в допустимых пределах.

После торможения тяга 17 перемещает балансир 16 в исходное положение, рычагами 15 и 13 винты 11 поворачиваются в обратную сторону, гайки 10 раздвигаются и пружины 12 поворачивают держатели 5 так, что колодки 8 отходят от колес 4.

Равнодействующая силы торможения параллельна держателям 5, но поскольку рабочая поверхность тормозных колодок 8 расположена по обе стороны вертикального диаметра колеса 4, в держателях 5 образуется крутящий момент относительно оси колеса 4. Ему противодействует опирание концов держателей 5 о нижнюю или верхнюю полку П-образной балки 18 в зависимости от направления движения вагона.

При значительном износе колодок в процессе техобслуживания гайки 10, выполненные с возможностью установки в держателях 5 под различными углами относительно своей оси, или рычаги 15 винтов 11, выполненные с возможностью жесткого крепления к винту 11 под различными углами относительно оси винта, например шлицевым соединением, снимаются, поворачиваются и снова крепятся так, чтобы в исходном положении зазор между тормозными поверхностями колодок 8 и колес 4 был примерно в допустимых пределах, а равенство зазоров на всех колесах тележки обеспечивается регулируемыми упорами 19.

При длительной остановке или остановке на уклоне механизм ручного тормоза вагона воздействует на тягу 17 так, что балансир 16 переводится в положение б) и колеса 4 зажимаются колодками 8.

Таким образом, предложенная конструкция тормоза предельно проста, регулируема, выполнена из деталей, не требующих сложного оборудования для изготовления, масса четырех тормозов тележки примерно равна массе рычагов и триангелей существующей системы колодочных тормозов. Все колеса каждой из тележек вагона приводятся в действие одним тормозным цилиндром или одним механизмом ручного тормоза вагона, а в аварийных ситуациях - совместно.

Может быть использована как единственная или как дополнительная тормозная система магистральных вагонов. По сравнению с действующей системой тормозов существенно снижает износ поверхности катания колес.

Источники информации

1. Тормозное оборудование железнодорожного подвижного состава: Справочник / В.И. Крылов, В.В. Крылов, В.Н. Ефремов и др. - М.: Транспорт. 1989. с. 463.

2. Вагоны. Конструкция, теория и расчет. П/р Л.А. Шадура - М.: Транспорт. 1980. с. 119.

3. Патент РФ 2390449 С2. МПК: В61Н 5/00; В61Н 13/20; F61D 55/255. Опубл. 27.05.2010. Бюл. №15.

4. Патент РФ 2492373 С2. МПК: F61D 65/18; В61Н 5/00; F16D 65/095; F16D 65/097; В61Н 15/00; F16D 55/224. Опубл. 10.09.2013. Бюл. №25.

5. Патент UA №88390 U. МПК В61Н 5/00. Опубл. 11.03.2014, Бюл. №5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИМНОЙ ТОРМОЗ В.В. БОДРОВА | 2015 |

|

RU2600407C2 |

| ПОДАВИТЕЛЬ ВИЛЯНИЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА - АНТИВИЛ В.В. БОДРОВА | 2015 |

|

RU2590756C2 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2017 |

|

RU2646979C2 |

| ЗАЖИМНОЙ ТОРМОЗ В.В. БОДРОВА | 2017 |

|

RU2653965C2 |

| Тормозная рычажная передача четырёхосной тележки рельсового транспортного средства | 2023 |

|

RU2814294C1 |

| УСТРОЙСТВО ОТВОДА КОЛОДОК ОТ КОЛЕСА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2006 |

|

RU2329175C1 |

| СПОСОБ РЕГУЛИРОВКИ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2659361C2 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ТРЁХОСНОЙ ТЕЛЕЖКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2730736C1 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ТРЁХОСНОЙ ТЕЛЕЖКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2715875C1 |

Изобретение относится к области тормозного оборудования железнодорожных транспортных средств, преимущественно грузовых вагонов. Тормоз включает шарнирно соединенную с тележкой пару зеркально одинаковых держателей. Каждый из держателей соединен с тормозной колодкой и с гайкой как минимум одной, а предпочтительно двух винтовых пар с винтом, выполненным в зоне винтовых пар с правой и левой резьбой, оборудованным рычагами и раздвижной пружиной. Рычаги винта шарнирно соединены системой тяг и рычагов с рычагами винтов подобных тормозов остальных колес тележки, с тормозным цилиндром вагона и с ручным тормозом. Достигается простота конструкции, упрощение изготовления и уменьшение массы тормоза. 1 з.п. ф-лы, 4 ил.

1. Тормоз, включающий шарнирно соединенную с тележкой пару зеркально одинаковых держателей, каждый из которых соединен с тормозной колодкой и с гайкой как минимум одной, а предпочтительно двух винтовых пар с винтом, выполненным в зоне винтовых пар с правой и левой резьбой, оборудованным рычагами и раздвижной пружиной, согласно изобретению рычаги винта шарнирно соединены системой тяг и рычагов с рычагами винтов подобных тормозов остальных колес тележки, с тормозным цилиндром вагона и с ручным тормозом.

2. Тормоз по п. 1, отличающийся тем, что гайки винтовых пар выполнены с возможностью установки в держателях под различными углами относительно своей оси, а рычаг винта выполнен с возможностью жесткого крепления к винту под различными углами относительно оси винта, например шлицевым соединением.

| Приспособление для заполнения вертикальных швов кладки из блоков | 1949 |

|

SU88390A1 |

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2008 |

|

RU2390449C2 |

| В.В | |||

| Крылов и др., "Тормозное оборудование железнодорожного подвижного состава", Справочник, М.: Транспорт, 1989, с | |||

| Приспособление для автоматического перевода стрелок машинистом | 1922 |

|

SU463A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2016-05-20—Публикация

2015-05-29—Подача