Изобретение относится к области магнитопорошкового контроля изделий, а именно к способам производства цветных индикаторных материалов, предназначенных для обнаружения поверхностных и подповерхностных дефектов (волосовин, трещин различного происхождения, непроваров сварных соединений, флюкенов, закатов, разрывов и других нарушений сплошности, в деталях и полуфабрикатах из ферромагнитных материалов (с относительной магнитной проницаемостью не менее 40) при проведении неразрушающего контроля магнитопорошковым методом в различных отраслях промышленности (в том числе ракетно-космической, металлургической, судостроительной, автомобильной, атомной, авиационной) и транспорта.

Известен способ изготовления порошков для магнитной дефектоскопии, заключающийся в том, что измельчают ферромагнитный материал и полученные частицы порошка покрывают контрастирующим составом (патент СССР №456433, G01N 27/84).

Наиболее близким аналогом заявленного изобретения является способ получения индикаторных материалов в виде светлых порошков, состоящих из смеси магнитного порошка и алюминиевой пудры (см. АС №101219).

Недостатком известного способа является его низкая технологичность, а получаемый продукт недостаточно чувствителен к выявлению дефектов.

Технической задачей настоящего изобретения является повышение технологичности и безопасности способа, повышение качества готового продукта и расширение арсенала уже известных способов получения индикаторных порошкообразных материалов.

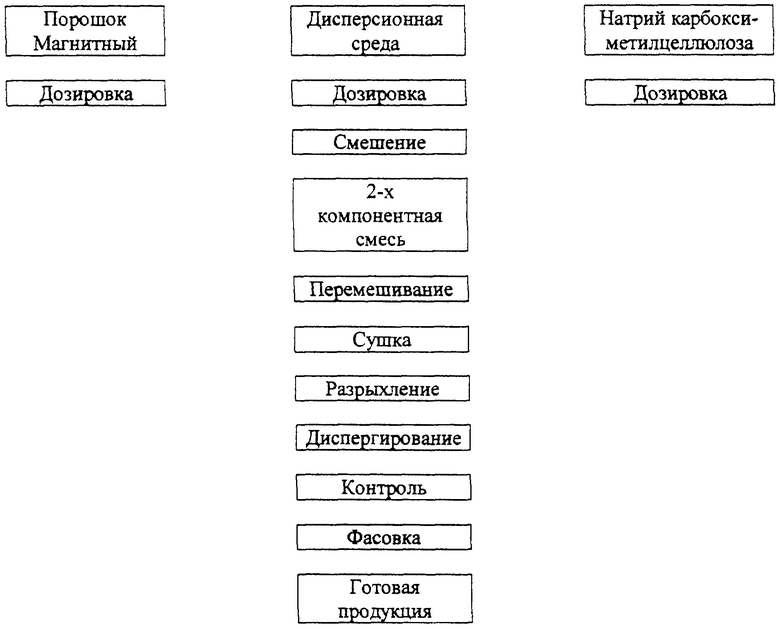

Поставленная задача решается тем, что в известном способе получения индикаторных материалов для магнитопорошковой дефектоскопии, включающем смешение компонентов, одним из которых является магнитный порошок, отличительной особенностью является то, что магнитный порошок сначала смешивают с дисперсионным порошком, затем добавляют связующее натрий карбоксиметилцеллюлозы и смешивают до получения однородной массы, после чего производят разрыхление смеси, ее сушку и диспергирование.

В частных предпочтительных вариантах изобретения в качестве магнитных порошков используют порошки железа и его оксидов с размером основной массы частиц не более 30 мкм.

Предпочтительно, если отношение масс магнитного порошка, дисперсионной среды и связующего составляет (1,5-2):1:(1,5-2) соответственно.

Оптимальным режимом является перемешивание магнитного порошка и дисперсионной среды в течение 5-15 мин, после чего к смеси добавляют связующее и перемешивают в течение 50-70 мин, затем производят дополнительное перемешивание указанных компонентов в течение 2-5 мин для предварительного разрыхления, после чего производят сушку полученной однородной массы в течение 11-13 часов.

Именно приведенная совокупность существенных признаков позволила достичь технический результат, заключающийся в достижении выявляемости магнитного отпечатка - 100% и повышении технологичности и безопасности способа.

Сущность изобретения поясняется схемой технологического процесса получения индикаторного порка, приведенной на чертеже.

Возможность осуществления изобретения подтверждается примером предпочтительного варианта изобретения.

Исходным сырьем и материалами являются порошок магнитный черный с массовой долей основного вещества в перерасчете на Fe3O4 не менее 92%, размером основной массы частиц не более 30 мкм; гамма-окись железа в виде порошка красно-коричневого цвета; дисперсионный порошок серого цвета с массовой долей основного вещества не менее 96%; порошок железный ПЖР 3.200.28; связующее натрий карбоксиметилцеллюлоза с массовой долей основного вещества не менее 98%.

В смеситель с помощью мерного стакана загружают 6,3±0,01 кг магнитного порошка. Включают смеситель и производят загрузку 3,5±0,01 кг дисперсионного порошка с помощью мерного стакана. Перемешивание проводят в течение 10±1 мин, после равномерного разнесения компонентов медленно приливают 6,0±0,01 кг связующего натрий карбоксиметилцеллюлозы. Перемешивание выполняют в течение 60±1 мин до получения однородной массы. Затем включают повторное перемешивание для разрыхления композиции на 3±1 мин, через выгрузочное окно производят выгрузку композиции из смесителя на поддон для окончательного высыхания связующего на 12 часов.

Сухую композицию цветного индикаторного порошка с поддона загружают в приемное устройство вибросита, представляющего собой рамку из нержавеющей сетки сечением 62 мкм, которое приводится в движение эксцентриком от электродвигателя. Вибросито совершает возвратно-поступательное движение с частотой 1000 колебаний в минуту. В нижней части аппарата (бункере) происходит накопление готовой продукции - цветного индикаторного порошка.

Заявленная технология получения цветных индикаторных материалов не требует специальных мер по охране окружающей среды, т.к. все исходные компоненты полностью входят в готовый продукт (за исключением испаряющейся влаги) и при хранении не происходит деструкции и образования новых веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МАГНИТНОЙ СУСПЕНЗИИ | 2009 |

|

RU2398223C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ЖЕЛЕЗА АЗОТОМ | 2017 |

|

RU2665658C1 |

| Водная суспензия для магнитопорошковой дефектоскопии | 1981 |

|

SU1000888A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА КОБАЛЬТА | 2023 |

|

RU2814102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА КОБАЛЬТА | 2023 |

|

RU2841269C2 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 1998 |

|

RU2171984C2 |

| Суспензия для магнитопорошковой дефектоскопии | 1990 |

|

SU1762216A1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356042C1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ | 2011 |

|

RU2474815C1 |

| ИНДИКАТОР МАГНИТНОГО ПОЛЯ | 2015 |

|

RU2581451C1 |

Изобретение относится к области магнитопорошкового контроля изделий. Сущность: магнитный порошок сначала смешивают с дисперсионной средой, затем добавляют связующее и смешивают до получения однородной массы. После этого производят разрыхление смеси, ее сушку и диспергирование. В качестве дисперсионной среды используют порошок железный ПЖР 3.200.28. В качестве связующего - натрий карбоксиметилцеллюлозы. Технический результат: повышение технологичности и безопасности способа, повышение качества готового продукта и расширение арсенала способов получения индикаторных порошкообразных материалов. 3 з.п. ф-лы, 1 ил.

| Способ изготовления светлых порошков для магнитной дефектоскопии | 1955 |

|

SU101219A1 |

| 0 |

|

SU57466A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНО- ЛЮМИНЕСЦЕНТНОГО ПОРОШКА | 0 |

|

SU395762A1 |

| Способ получения черного магнитного порошка | 1983 |

|

SU1150056A1 |

Авторы

Даты

2007-10-27—Публикация

2004-10-15—Подача