са

О)

Изобретение относится к порошковой металлургии, в частности к способам получения порошков магнитных окислов, которые могут быть использованы при проведении магнитно-порошковой дефектоскопии ферромагнитных материалов.

Известен способ получения магнетита (черного магнитного порошка) из окиси железа, включаюш,ий предварительное смешивание исходной окиси железа с хлористым натрием в весовом соотношении 0,1 - 1: :1-0,1 и последуюш,ую термическую обработку в закрытом графитовом тигле 1.

Недостатком известного способа является необходимость проведения процесса восстановления при высокой температуре.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения черного магнитного порошка путем -восстановления парамагнитной окиси железа продуктами неполного сгорания керосина, включающий смешивание окиси железа с керосином до получения тестообразной массы, нагрев при 650-680°С в течение 20-80 мин, охлаждение с печью, просеивание, причем нагрев проводят без доступа воздуха в металлических тиглях 2.

Однако при охлаждении через отверстия для отвода газов может попадать воздух, порошок частично окисляется и качество его ухудшается. Кроме того, в процессе термического восстановления окиси железа в атмосферу выделяются продукты неполного сгорания керосина в виде едкого дыма, что ухудшает экологическую обстановку на рабочем месте.

Цель изобретения - повышение качества магнитного порошка и улучшение уелоВИЙ труда.

Для достижения поставленной цели предложен способ получения черного магнитного порошка путем восстановления парамагнитной окиси железа продуктами неполного егорания керосина, включающий смешивание окиси железа с керосином, нагрев при температуре 650-680°С в течение 20-80 мин, охлаждение с печью, просеивание, причем нагрев и охлаждение производят в закрытом объеме в защитной атмосфере, содержащей 94-9б/о азота и водорода с принудительным удалением продуктов неполного сгорания керосина.

В качестве исходной парамагнитной окиси железа используют отходы производства при регенерации отработанных травильных растворов.

Проведение процесса термической обработки в защитной атмосфере при предлагаемых параметрах технологического процесса (температуре и длительности процесса) позволяет предотвратить частичное окисление магнитного порошка, в результате чего повышается его качество за счет повышения дисперсности и содержания магнетита, а принудительное удаление продуктов неполного сгорания керосина позволяет улучшить условия труда за счет улучшения экологической обстановки на рабочем месте.

Отходы производства, содержат 98- 99 мае./о, оС-Ре.рз и 1-2 мас.% микропримесей и механических примесей. При термической обработке часть механических примесей выгорает, остальные удаляются при просеивании.

Пример. Парамагнитную окись железа ( оС - ) смешивают с керосином в стальном контейнере до получения тестообразной массы, контейнер помещают в камерную электропечь типа СНЗ-2,5х5,Ох1,7/10 и подают в нее защитный газ состава 94- 96% Nj и 4-6% Н. Затем производят нагрев печи при 650-680°С в течение 20- 80 мин. Принудительное удаление продуктов неполного сгорания керосина осуществляют вентиляцией в течение процесса нагрева и последующего охлаждения с печью. После отжига порошок просеивают через сетку № 0053 для удалеиия механических примесей:

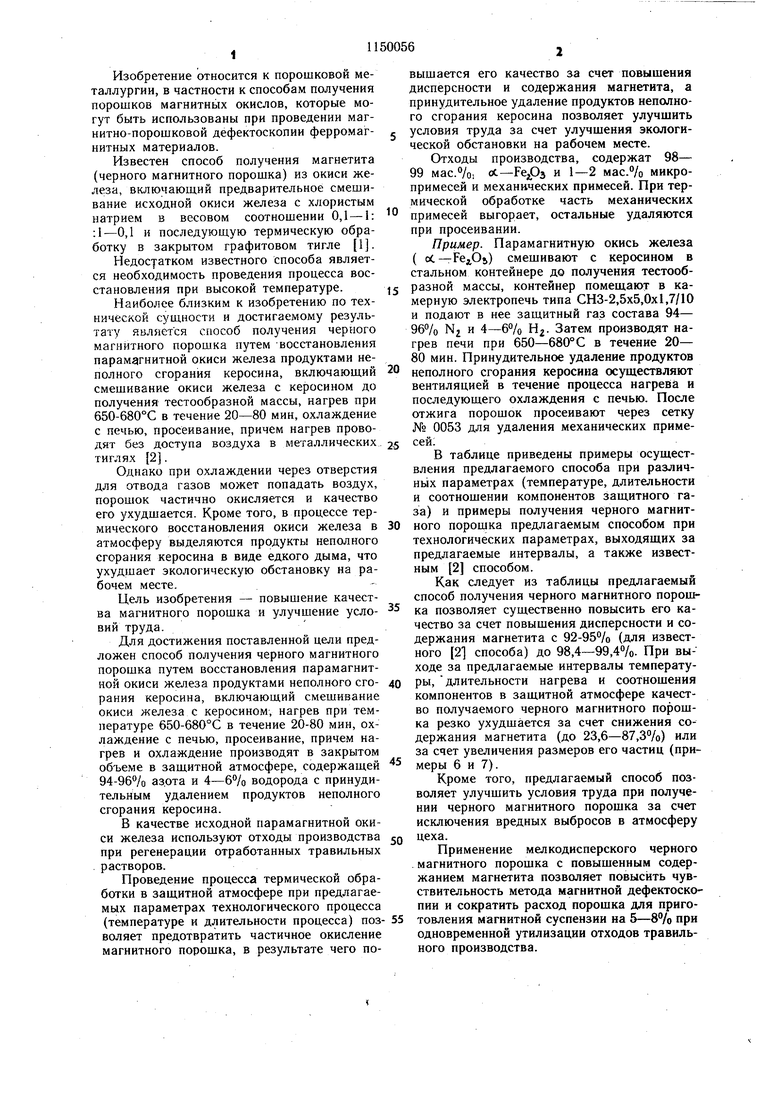

В таблице приведены примеры осуществления предлагаемого способа при различных параметрах (температуре, длительности и соотношении компонентов защитного газа) и примеры получения черного магнитного пороц1ка предлагаемым способом при технологических параметрах, выходящих за предлагаемые интервалы, а также известным 2 способом.

Как следует из таблицы предлагаемый способ получения черного магнитного порошка позволяет существенно повысить его качество за счет повыщения дисперсности и содержания магнетита с 92-95% (для известного 2 способа) до 98,4-99,4%. При выходе за предлагаемые интервалы температуры, длительности нагрева и соотнощения компонентов в защитной атмосфере качество получаемого черного магнитного порошка резко ухудшается за счет снижения содержания магнетита (до 23,6-87,3%) или за счет увеличения размеров его частиц (примеры 6 и 7).

Кроме того, предлагаемый способ позволяет улучшить условия труда при получении черного магнитного порошка за счет исключения вредных выбросов в атмосферу цеха.

Применение мелкодисперского черного . магнитного порошка с повышенным содержанием магнетита позволяет повысить чувствительность метода магнитиой дефектоскопии и сократить расход порошка для приготовления магнитной суспензии иа 5-8% при одновременной утилизации отходов травильного производства.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА | 1992 |

|

RU2039708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОШАРИКОВ И МИКРОСФЕР | 2013 |

|

RU2527047C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОШАРИКОВ И МИКРОСФЕР | 2013 |

|

RU2527427C1 |

| Способ получения порошка магнетита | 2023 |

|

RU2817877C1 |

| Получение магнитомягких марганец-цинковых ферритов золь-гель методом | 2023 |

|

RU2818207C1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ МАТЕРИАЛ | 1993 |

|

RU2115967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОЙ ПОСУДЫ И ДРУГИХ ЧУГУННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2705037C1 |

| Способ восстановительного обжига сидеритовой руды в шахтной печи | 1990 |

|

SU1756362A1 |

| Способ получения игольчатой @ -окиси железа для изготовления магнитных носителей | 1979 |

|

SU882939A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МАГНИТНОГО ПОРОШКА путем восстановления парамагнитной окиси железа продуктами неполного сгорания керосина, включающий смещивание окиси железа с керосином, нагрев при температуре 650- 680°С в течение 20-80 мин, охлаждение с печью, просеивание, отличающийся тем, что, с целью повышения качества магнитного порошка и улучшения условий труда, нагрев и охлаждение производят в закрытом объеме в защитной атмосфере, содержащей 94- 96°/о азота и 4-6% водорода с принудительным удалением продуктов неполного сгорания керосина. 2. Способ по п. 1, отличающийся тем, что в качестве исходной парамагнитной окиси железа используют отходы производства при регенерации отрагботанных травильных растворов.

| , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Савкив С | |||

| В., Цюпка П | |||

| Н., Дермиц М | |||

| П | |||

| и др | |||

| Неразрушающие методы контроля металлов на тепловых электростанциях, Л., Энергия, 1974, стр | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1985-04-15—Публикация

1983-07-11—Подача