Настоящее изобретение относится к устройству для снижения нарастания твердого материала, содержащему воздушный нож, который обеспечивает предотвращение закупоривания входа в сосуд твердыми дисперсными частицами, и суспензионную емкость. Точнее говоря, настоящее изобретение, в частности, используется для снижения закупоривания твердыми хлоридами, удаляемыми из титанхлоридного газообразного продукта в циклоне или другом устройстве разделения газ/твердые частицы при получении тетрахлорида титана. Настоящее изобретение также относится к способу снижения нарастания твердого материала.

Получение тетрахлорида титана (TiCl4) путем хлорирования титана в титансодержащем исходном материале является общеизвестным в технике. Получение TiCl4 используется, например, в получении титана-металла или диоксида титана (TiO2).

Как известно в технике, TiCl4 может быть получен взаимодействием газообразного хлора с титансодержащими исходными материалами в хлораторе. В таком процессе газовую смесь, содержащую твердые частицы, состоящую из необходимого TiCl4-газа и остаточных твердых хлоридов, удаляют из хлоратора, охлаждают и обычно затем перегружают в циклонный сепаратор для удаления твердых частиц из газовой смеси, содержащей твердые частицы. Твердые частицы затем сбрасывают в суспензионную емкость, часто называемую грязеотстойником хлоратора, где твердые частицы смешиваются с водой с образованием суспензии.

Удаленные твердые частицы являются обычно очень горячими при поступлении в суспензионную емкость. Смешение горячих твердых частиц с водой в суспензионной емкости обеспечивает в результате газовую фазу с высокой влажностью в пространстве выше суспензии в емкости, включая отрезок трубы, который выносит циклонную пыль из циклона в суспензионную емкость. Циклонная пыль содержит хлориды металла, которые являются гигроскопичными и становятся липкими при поступлении в зоны с высокой влажностью трубы, по которой транспортируется циклонная пыль из циклона в суспензионную емкость. Липкие твердые частицы постепенно нарастают на стенках трубы, пока труба полностью не закупоривается с прекращением дальнейшей выгрузки твердых частиц из циклона. Очистка закупоривания требует простоя в работе для прочистки и может быть опасной.

Задачей настоящего изобретения является устранение вышеуказанных недостатков.

Технический результат достигается посредством устройства для снижения нарастания твердого материала на внутренней поверхности канала, включающего воздушный нож и суспензионную емкость, причем воздушный нож содержит множество накладывающихся друг на друга секций стенки, определяющих канал, имеющий периметр, причем канал предназначен для обеспечения прохождения твердых материалов через воздушный нож в первом направлении, по меньшей мере, две накладывающиеся друг на друга секции стенки, образующие зазор между ними, причем зазор обращен в первом направлении, и, по меньшей мере, один газозаборник, соединенный с зазором таким образом, чтобы обеспечить прохождение газа, поступающего в газозаборник, через зазор и в канал по периметру канала, при этом воздушный нож прикреплен к суспензионной емкости, предназначенной для получения твердых частиц, включая гигроскопичные твердые частицы, из циклонного сепаратора.

Канал предпочтительно имеет круглый периметр.

В одном варианте осуществления зазор между двумя накладывающимися друг на друга секциями стенки может составлять не более 0,18 см.

В другом варианте осуществления указанный зазор может составлять не более 0,13 см.

Воздушный нож может быть соединен с циклонным сепаратором, который обеспечивает отделение гигроскопичных твердых частиц от газов.

Предпочтительно суспензионная емкость содержит среду с высокой влажностью.

Технический результат достигается также посредством способа снижения нарастания твердого материала на внутренней поверхности канала, когда твердый материал проходит через канал, который включает:

введение газового потока вдоль внутренней поверхности канала в направлении, в котором твердый материал проходит через канал,

при этом твердый материал является гигроскопичным.

Твердым материалом является циклонная пыль из циклонного сепаратора. В способе согласно изобретению канал подвергается воздействию среды с высокой влажностью.

Газовый поток вводят со скоростью не менее 30 м/с, предпочтительно не менее 60 м/с, более предпочтительно не менее 120 м/с.

Воздушный нож может быть размещен на входе или вблизи входа в суспензионную емкость. Циклонная пыль проходит через воздушный нож на своем пути в суспензионную емкость. Предпочтительно воздушный нож выполнен кольцевым. То есть, воздушный нож вводит газовый поток вдоль внутренних стенок воздушного ножа. Газовый поток вводится со скоростью, достаточной для снижения нарастания гигроскопичной циклонной пыли на стенках воздушного ножа (и, таким образом, на входе в грязеотстойник хлоратора), так что грязеотстойник хлоратора может продолжать получать твердые частицы из циклона с увеличением времени непрерывной работы и повышением безопасности.

В одном варианте осуществления настоящего изобретения воздушный нож предназначен для снижения нарастания гигроскопичных твердых частиц на входе в суспензионную емкость, содержащую среду с высокой влажностью. Второй вариант осуществления настоящего изобретения предназначен для предотвращения нарастания гигроскопичных твердых частиц на входе в суспензионную емкость, содержащую среду с высокой влажностью.

Настоящее изобретение иллюстрируется путем примера на следующих чертежах, на которых одинаковые ссылочные номера относятся к одинаковым элементам. Чертежи относятся к различным предпочтительным вариантам осуществления настоящего изобретения только в целях иллюстрации и не предназначены для ограничения объема настоящего изобретения.

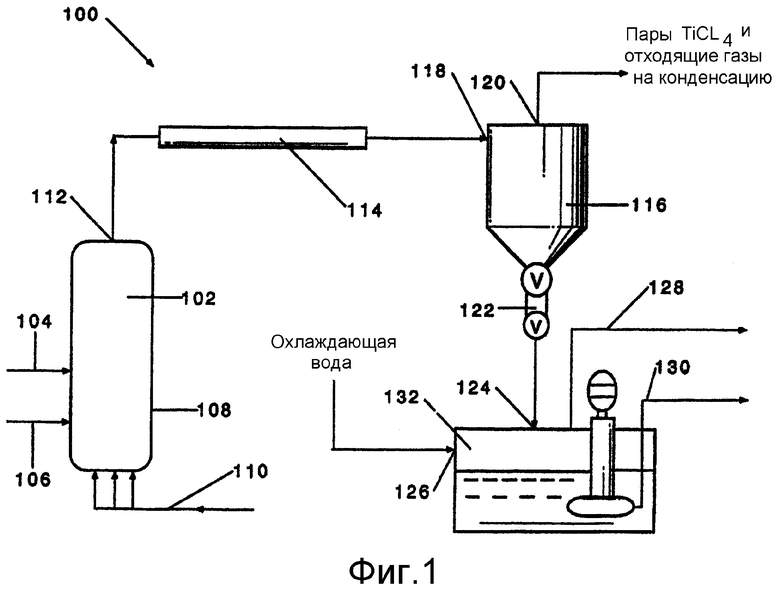

На фиг.1 изображена схема способа получения TiCl4.

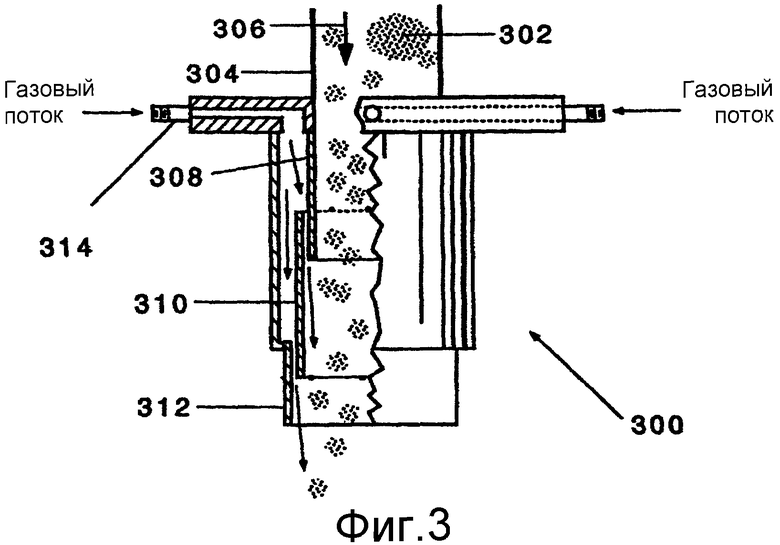

На фиг.2 изображено устройство для снижения нарастания твердого материала на внутренней поверхности канала, включающее воздушный нож в сочетании с суспензионной емкостью и циклонным сепаратором.

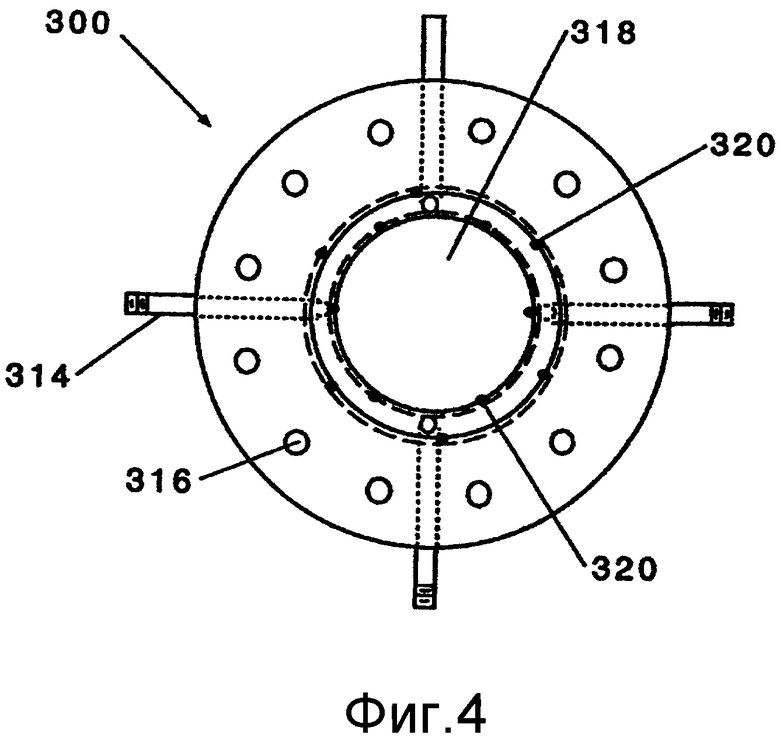

На фиг.3 изображен вид с вырезом воздушного ножа согласно настоящему изобретению.

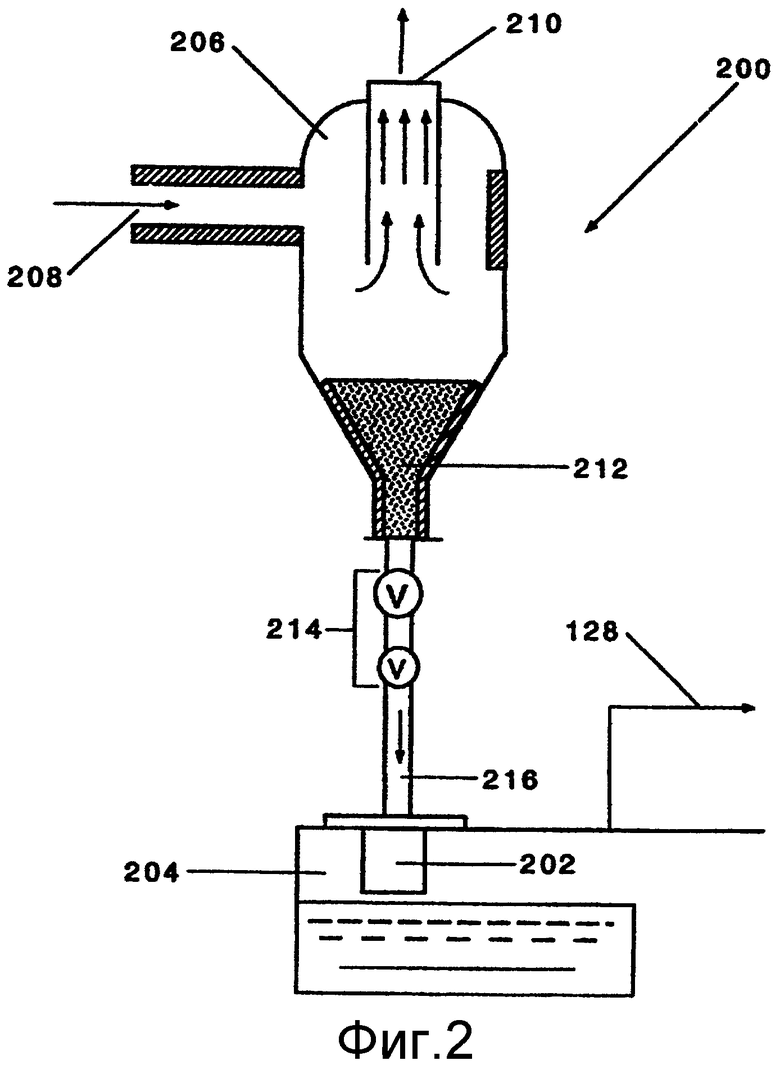

На фиг.4 изображен вид сверху и снизу воздушного ножа, показанного на фиг.3.

На фиг.1 схематически показана типичная схема способа получения TiCl4 100. Схема 100 включает хлорирование титансодержащих руд. Руда 104 и кокс 106, предпочтительно нефтяной кокс, транспортируют в хлоратор 102 с регулированием по времени с поддержанием определенного уровня слоя 108 и состава. Газообразный хлор 110 подают в слой через распределитель в днище хлоратора 102. Реакция хлорирования имеет место, когда газообразный хлор 110 проходит через слой. Наибольшая часть содержания титана в слое взаимодействует с образованием TiCl4. Оксиды металлов в руде 104 в значительной степени превращаются в газообразные хлориды металлов. Также образуются другие газы, включая диоксид углерода (СО2) и монооксид углерода (СО). Примеси в руде также хлорируются, образуя хлориды, такие как, например, FeCl2 и MnCl2.

Горячая реакционная газовая смесь, содержащая твердые частицы, 112 выходит из хлоратора 102 и обычно может содержать СО, СО2, COS, HCl, N2, низкокипящие и высококипящие хлориды, такие как TiCl4, FeCl3, FeCl2, MnCl2, SnCl4, SiCl4, VOCl3, NaAlCl4, и непрореагировавшие твердые вещества, такие как TiO2, SiO2, a также несгоревший кокс. Газовая смесь, содержащая твердые частицы, охлаждается в охлаждающем трубопроводе 114, иногда называемом кроссовером хлоратора, и затем направляется в циклонный сепаратор 116, где газы и твердые частицы разделяются.

Циклонные сепараторы представляют собой хорошо известные устройства для разделения газов и твердых частиц. Циклонные сепараторы обычно сконструированы из трубчатого или цилиндрического основного корпуса, соединенного с нижней сужающейся конической частью. Предусмотрена газовая выпускная труба, которая обычно проходит вниз через верх циклона в основной корпус циклона. Труба обычно должна проходить вниз до уровня немного ниже самой нижней точки впуска для обеспечения эффективного разделения твердых частиц и газов.

При работе газы, содержащие твердые частицы, вводят с высокой скоростью через тангенциальный впуск. Они проходят по вихреобразному пути вокруг наружной стороны газовой выпускной трубы вниз к днищу сепаратора. Твердые частицы, которые являются более тяжелыми, чем газы, отбрасываются к стенкам циклона центробежной силой. Сила тяжести затем заставляет твердые частицы падать на дно циклона. Отделенный газ проходит по вихревому пути вверх и выходит через верх циклонного сепаратора через газовую выпускную трубу. Отделенные твердые частицы выходят через выпуск твердых частиц в основании сужающейся конической части. Отделенные твердые частицы обычно называются циклонной пылью или твердыми отходами.

Для минимизации количества газа, который сбрасывается вместе с циклонной пылью, на днище циклона обычно используется буферное разгрузочное ответвление с двумя задвижками. Открытие и закрытие этих задвижек блокируется так, что только одна задвижка может быть открыта в любое данное время. Когда открыта верхняя задвижка, нижняя является закрытой. Это позволяет циклонной пыли падать через верхнюю задвижку и заполнять буферное разгрузочное ответвление. Когда верхняя задвижка закрывается, нижняя задвижка открывается с опорожнением буферного разгрузочного ответвления в суспензионную емкость. Задвижки непрерывно работают по таймеру.

На фиг.1 газовая смесь, содержащая твердые частицы, проходит через кроссовер хлоратора 114 в циклон 116 через тангенциальный впуск 118. Газы из газовой смеси, содержащей твердые частицы, выходят из циклона 116 через газовую выпускную трубу 120 в верхней части циклона 116, а твердые частицы выходят из циклона 116 через буферное разгрузочное ответвление 122 в основании циклона 116.

Циклонная пыль, собравшаяся на дне циклона, выходит из днища циклона и транспортируется по трубе под действием силы тяжести и осаждается в суспензионной емкости. Секция трубы, соединяющей циклон и суспензионную емкость, может варьироваться по длине, причем обычно составляет от примерно 20 фут до примерно 50 фут в длину.

Суспензионная емкость часто называется грязеотстойником хлоратора. Будучи осажденной в суспензионной емкости, циклонная пыль смешивается с водой с образованием суспензии. Обычно любой газ в суспензионной емкости удаляется через выпуск в верхней части емкости, а суспензия откачивается насосом из емкости как отход или для дальнейшей переработки. На фиг.1 показана циклонная пыль 124, поступающая в суспензионную емкость 132, вода 126, подаваемая в суспензионную емкость 131, газ 128, удаляемый из суспензионной емкости 132, и суспензия 130, откачиваемая насосом из суспензионной емкости 132.

Циклонная пыль является обычно очень горячей при входе в суспензионную емкость. Смешение горячих твердых частиц с водой в суспензионной емкости обеспечивает в результате газовую фазу с высокой влажностью в пространстве выше суспензии в емкости. Эта среда с высокой влажностью может распространяться на отрезок трубы, по которой выносится циклонная пыль из циклона в суспензионную емкость. Циклонная пыль содержит хлориды металла, которые являются гигроскопичными и становятся липкими при поступлении в зоны с высокой влажностью трубы, по которой транспортируется циклонная пыль из циклона в суспензионную емкость. Липкие твердые частицы постепенно нарастают на отверстии трубы в суспензионной емкости или на стенках трубы, пока труба полностью не закупоривается с прекращением дальнейшей выгрузки твердых частиц из циклона.

Очистка закупоривания требует простоя в работе для прочистки и может быть опасной. Прекращение способа получения для очистки закупоривания является не только экономическим недостатком, проникновение оператора внутрь трубы для очистки закупоривания создает риск газовыделения. Закупоривание может также дать в результате наличие конденсированного TiCl4, который может мгновенно гидролизоваться при попытке оператора очистить линию водой.

Согласно настоящему изобретению устройство включает воздушный нож, который преимущественно используется для снижения или исключения нарастания гигроскопичных материалов на внутренней стороне трубы, по которой транспортируется циклонная пыль из циклонного сепаратора в суспензионную емкость. Воздушный нож соединен с циклонным сепаратором таким образом, что воздушный нож присоединен к трубе, по которой транспортируется циклонная пыль из циклона в суспензионную емкость, при этом требуется, чтобы циклонная пыль проходила через воздушный нож либо до того, как пыль входит в суспензионную емкость, либо когда пыль входит в суспензионную емкость. Предпочтительно воздушный нож размещен на входе или вблизи входа в суспензионную емкость.

Воздушный нож согласно настоящему изобретению является кольцевым. Это означает, что воздушный нож создает поток газа внутри воздушного ножа по периметру канала в воздушном ноже, через который проходит циклонная пыль. Обычно труба, по которой проходит циклонная пыль от циклона до суспензионной емкости, является круглой и внутри воздушного ножа имеет круглый канал, через который проходит циклонная пыль. Однако настоящее изобретение этим не ограничивается. Другие геометрические формы находятся в объеме настоящего изобретения. Например, труба, по которой транспортируется циклонная пыль, и внутренний канал воздушного ножа могут быть овальной формы или даже прямоугольными.

Газовый поток, создаваемый воздушными ножами согласно настоящему изобретению, имеет скорость, достаточную для сдувания большей части или всего гигроскопичного материала с внутренней стенки воздушного ножа. Таким образом, воздушный нож снижает количество гигроскопичного материала, который может накапливаться, значительно снижая вероятность того, что вход в суспензионную емкость может быть закупорен накопленным гигроскопичным материалом. При использовании в способе получения TiCl4 для снижения накапливания циклонной пыли газовый поток предпочтительно имеет скорость не менее 30 м/с (100 фут/с) и более предпочтительно не менее 60 м/с (200 фут/с). Еще более предпочтительно газовый поток имеет скорость не менее 120 м/с (400 фут/с). Хотя некоторые применения настоящего изобретения могут требовать скорости газового потока более 150 м/с (500 фут/с), предпочтительно скорость газового потока составляет не более 150 м/с (500 фут/с).

Газовый поток, создаваемый воздушным ножом, проходит в том же направлении, что и направление, в котором гигроскопичный материал проходит через воздушный нож. В одном варианте газовый поток проходит параллельно направлению движения гигроскопичного материала. Однако в объеме изобретения находится модифицирование воздушного ножа для создания газового потока, который проходит под углом к направлению движения гигроскопичного материала, заставляя газовый поток перемещаться в спиральном направлении, когда канал воздушного ножа является круглым.

На фиг.2 показано устройство 200 с воздушным ножом 202 согласно настоящему изобретению в сочетании с циклонным сепаратором 206 и суспензионной емкостью 204. Газы, содержащие твердые частицы, поступают в циклонный сепаратор 206 через тангенциальный впуск 208. Внутри циклонного сепаратора 206 твердые частицы и газы разделяются. Газы выходят из циклонного сепаратора через газовую выпускную трубу 210, и сила тяжести заставляет твердые частицы собираться на дне 212 циклонного сепаратора 206. Буферное разгрузочное ответвление с двумя задвижками 214 минимизирует количество газа, которое сбрасывается вместе с циклонной пылью. Труба 216 соединяет буферное разгрузочное ответвление 214 с воздушным ножом 202. Циклонная пыль, которая сбрасывается из буферного разгрузочного ответвления с двумя задвижками 214, падает через трубу 216 и через воздушный нож 202 в суспензионную емкость 204.

На фиг.3 представлен вид с вырезом воздушного ножа 300 согласно настоящему изобретению. Гигроскопичный материал 302 проходит в воздушный нож 300 по трубе 304, такой как труба 216, показанная на фиг.2, и движется вниз через воздушный нож 300 в направлении, указанном стрелкой 306.

Воздушный нож 300 содержит три накладывающиеся друг на друга секции стенки 308, 310 и 312. Накладывающиеся части секций стенки образуют зазоры, через которые проходит газ. Зазоры обращены в том же направлении, в котором проходит циклонная пыль. Под обращением в том же направлении понимается, что газ, проходящий через зазоры, проходит через воздушный нож в том же направлении, что и циклонная пыль. Предпочтительно воздушный нож согласно настоящему изобретению содержит не менее двух различных кольцевых зазора, через которые проходит газ. Обычно размер зазора (т.е. расстояние между двумя секциями стенки) составляет не более 0,18 см (0,07 дюйм) и предпочтительно не более 0,13 см (0,05 дюйм). В одном варианте воздушный нож, имеющий размер зазора 0,09 см (0,036 дюйм), используется в способе получения TiCl4 для удержания гигроскопичной циклонной пыли от накапливания на стенках воздушного ножа.

Воздушный нож согласно настоящему изобретению имеет, по меньшей мере, один газозаборник. Обычно воздушный нож согласно настоящему изобретению имеет от двух до четырех газозаборников. На фиг.3 газ поступает в газозаборник 314 и проходит в направлении, указанном стрелками. Газ проходит через зазоры между секциями стенки 308, 310 и 312 со скоростью, достаточной для сдувания большей части или всего гигроскопичного материала с внутренней части секций стенки 308, 310 и 312 воздушного ножа. Скорость газа рассчитывают обычным образом посредством деления газового потока в газозаборниках на площадь поперечного сечения кольцевого зазора.

На фиг.4 показан вид сверху-снизу воздушного ножа 300, показанного на фиг.3. Как видно на фиг.4, воздушный нож 300 имеет четыре газозаборника. Воздушный нож 300 также содержит ряд болтов 316. Болты 316 в данном варианте осуществления настоящего изобретения используются для крепления воздушного ножа 300 к суспензионной емкости. Однако другие способы присоединения воздушного ножа к суспензионной емкости входят в объем настоящего изобретения. На фиг.4 также показано отверстие 318 в центре воздушного ножа 300, через которое проходит циклонная пыль на своем пути в суспензионную емкость. Воздушный нож согласно настоящему изобретению успешно используется на входе в суспензионную емкость в способе получения TiCl4 без необходимости дополнительной вентиляции в суспензионной емкости.

Как показано на фиг.4, секции стенки воздушного ножа 300 могут быть прикреплены друг к другу небольшими точками сварки 320, помещенными между секциями стенки воздушного ножа 300. Т.е. точки сварки 320 находятся в зазорах между секциями стенки. Размер точек сварки 320 не является особенно критическим, пока они не являются настолько большими, чтобы препятствовать прохождению газа через зазоры.

Воздушный нож согласно настоящему изобретению может быть выполнен с использованием любого материала, подходящего для предполагаемого применения. Подходящий материал может быть определен без излишнего экспериментирования. Обычно воздушный нож, используемый в способе получения TiCl4, выполняют из коррозионностойкого сплава, такого как Inconel 600 или Inconel 601 (коммерчески доступного от различных дистрибьюторов стали и сплавов).

Газы, подходящие для использования с воздушным ножом согласно настоящему изобретению, могут зависеть от конкретного применения, в котором используется воздушный нож. Однако подходящие газы могут быть определены без излишнего экспериментирования. Газы, предпочтительные для использования с воздушным ножом в способе получения TiCl4, включают воздух, азот, аргон, углекислый газ или любой другой газ, который заметно не реагирует на условия, превалирующие в воздушном ноже.

Хотя настоящее изобретение описано подробно относительно отдельных его вариантов осуществления, необходимо отметить, что специалисты в данной области техники при достижении понимания приведенного выше раскрытия изобретения могут легко включать изменения, вариации и эквиваленты в описанные варианты. Например, воздушный нож согласно настоящему изобретению может успешно использоваться в применениях помимо получения TiCl4. В объем настоящего изобретения входит использование воздушного ножа согласно настоящему изобретению во многих применениях, обеспечивающих преимущества настоящего изобретения, заключающиеся в снижении нарастания материалов в процессе транспортировки из одного сосуда в другой, такой как трубка или труба. Соответственно, объем настоящего изобретения должен определяться объемом прилагаемой формулы изобретения и любых ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2194565C1 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ МЕЛКИХ ЧАСТИЦ (ВАРИАНТЫ) | 2004 |

|

RU2353436C2 |

| УСТАНОВКА ПЛАЗМОХИМИЧЕСКОГО СИНТЕЗА НАНОРАЗМЕРНЫХ ПОРОШКОВ И ИСПОЛЬЗУЕМЫЙ В НЕЙ ЦИКЛОН | 2018 |

|

RU2686150C1 |

| ОТДЕЛЕНИЕ МЕЛКИХ ТВЕРДЫХ ЧАСТИЦ ОТ ГАЗОВОГО ПОТОКА | 2002 |

|

RU2292956C2 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ NO В ДЫМОВЫХ ГАЗАХ, ОБРАЗУЮЩИХСЯ ПРИ СЖИГАНИИ АЗОТОСОДЕРЖАЩИХ ВИДОВ ТОПЛИВА В РЕАКТОРАХ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1991 |

|

RU2093755C1 |

| СПОСОБ РЕКУПЕРАЦИИ ЭНЕРГИИ ИЗ ГОРЯЧЕГО ГАЗА | 2002 |

|

RU2290446C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ДАВЛЕНИЯ В ПОТОКЕ ОТХОДЯЩЕГО ГАЗА | 2019 |

|

RU2768744C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬ ДЛЯ ТЕПЛООБМЕННОЙ И/ИЛИ МАССООБМЕННОЙ КОЛОННЫ | 2016 |

|

RU2674424C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАЗДЕЛЕНИЯ ГАЗА И ТВЕРДЫХ ЧАСТИЦ | 2018 |

|

RU2745615C1 |

| ЭНЕРГОУСТАНОВКА С КОМБИНИРОВАННЫМ ЦИКЛОМ, ОСНАЩЕННАЯ РЕАКТОРОМ С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1996 |

|

RU2132514C1 |

Изобретение предназначено для предотвращения закупоривания входа в сосуд твердыми частицами. Воздушный нож содержит накладывающиеся друг на друга секции стенки с образованием зазора между ними, с которым соединен, по меньшей мере, один газозаборник, обеспечивающий прохождение газа через зазор. Воздушный нож может быть преимущественно расположен на входе или вблизи входа в суспензионную емкость для снижения нарастания твердых материалов, транспортируемых в суспензионную емкость. Газовый поток вводят со скоростью, достаточной для снижения нарастания твердых материалов на стенках воздушного ножа и, таким образом, на входе в суспензионную емкость. Технический результат: предотвращение нарастания гигроскопичной циклонной пыли на входе в суспензионную емкость. 2 н. и 11 з.п. ф-лы, 4 ил.

| US 5042169 A, 27.08.1991 | |||

| Колено материалопровода пневмотранспортнойуСТАНОВКи | 1979 |

|

SU796120A1 |

| ЦИКЛОН А.С.КАРПЕНКО | 1991 |

|

RU2048207C1 |

| Способ очистки газов в циклоне под разрежением | 1987 |

|

SU1507455A1 |

| Устройство для пневмотранспорта сыпучего материала | 1984 |

|

SU1204521A1 |

| Способ транспортирования пыли самотеком по трубопроводу | 1987 |

|

SU1470632A1 |

Авторы

Даты

2007-11-10—Публикация

2003-11-21—Подача