Изобретение относится к способам получения карбамида и может быть использовано в химической промышленности и промышленности по производству удобрений.

Известны способы получения карбамида из диоксида углерода и жидкого аммиака в реакторе синтеза при повышенных температуре и давлении, в которых диоксид углерода в реактор синтеза направляют в газообразном виде (В.И.Кучерявый, В.В.Лебедев. Синтез и применение карбамида. - Л.: Химия, 1970, с.178).

Известны способы получения карбамида из диоксида углерода и жидкого аммиака в реакторе синтеза при повышенных температуре и давлении, в которых диоксид углерода в реактор синтеза направляют в виде жидкого диоксида углерода (В.И.Кучерявый, В.В.Лебедев. Синтез и применение карбамида. - Л.: Химия, 1970, с.227-229; GB 1302424, C07C 127/04, 1973). Ожижение диоксида углерода при давлении более низком, чем давление синтеза карбамида, с последующей подачей жидкого диоксида углерода с помощью насоса позволяет сократить энергетические затраты на компримирование диоксида углерода.

Известен способ получения карбамида при повышенных температуре и давлении в установке, содержащей секцию высокого давления, которая включает реактор, стриппер, конденсатор и скруббер, причем способ включает взаимодействие аммиака и диоксида углерода в реакторе с образованием реакционной смеси и раздельным выводом из реактора жидкостного потока, содержащего карбамид, карбамат аммония и свободный аммиак в водном растворе, и газового потока, содержащего, в основном, инертные газы, подачу в секцию высокого давления жидкого и газообразного диоксида углерода, подачу жидкостного потока из реактора в стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе вводимого в стриппер газообразного диоксида углерода с получением газового потока, включающего аммиак и диоксид углерода с примесью паров воды, и жидкостного потока, включающего карбамид и остаточный карбамат аммония в водно-аммиачном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата аммония и отделения аммиака и диоксида углерода с получением карбамида и рециркулируемого жидкостного потока, содержащего карбамат аммония в водно-аммиачном растворе, подачу газового потока из стриппера в конденсатор для его частичной абсорбции-конденсации при смешении с аммиаком и жидкостным потоком из скруббера, подачу жидкостного потока из конденсатора в реактор, очистку от аммиака и диоксида углерода газового потока из реактора при контакте с рециркулируемым жидкостным потоком в скруббере, причем поток жидкого диоксида углерода непосредственно вводят в реактор и/или конденсатор (WO 2009/043365, C07C 273/04, 2009, с.11, строка 34 - с.12, строка 31, фиг.4). Однако использование этого способа, как и упомянутых выше, может привести к эрозионному повреждению оборудования вследствие возникновения кавитационных явлений при непосредственном контакте легко испаряющегося диоксида углерода с высокотемпературными средами в этих аппаратах.

Наиболее близким к предложенному является известный способ получения карбамида при повышенных температуре и давлении в установке, содержащей секцию высокого давления, которая включает реактор, стриппер, конденсатор и скруббер, причем способ включает взаимодействие аммиака и диоксида углерода в реакторе с образованием реакционной смеси и раздельным выводом из реактора жидкостного потока, содержащего карбамид, карбамат аммония и свободный аммиак в водном растворе, и газового потока, содержащего, в основном, инертные газы, подачу в секцию высокого давления потоков жидкого и газообразного диоксида углерода, подачу жидкостного потока из реактора в стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе вводимого в стриппер газообразного диоксида углерода с получением газового потока, включающего аммиак и диоксид углерода с примесью паров воды, и жидкостного потока, включающего карбамид и остаточный карбамат аммония в водно-аммиачном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата аммония и отделения аммиака и диоксида углерода с получением карбамида и рециркулируемого жидкостного потока, содержащего карбамат аммония в водно-аммиачном растворе, подачу газового потока из стриппера в конденсатор для его частичной абсорбции-конденсации при смешении с аммиаком и жидкостным потоком из скруббера, подачу жидкостного потока из конденсатора в реактор, очистку от аммиака и диоксида углерода газового потока из реактора при контакте с рециркулируемым жидкостным потоком в скруббере, причем поток жидкого диоксида углерода вводят в реактор и/или конденсатор после смешения с жидким аммиаком (WO 2009/043365, C07C 273/04,2009, с.13, строки 1-8, фиг.5).

Недостатком известного способа является значительная возможность эрозионного повреждения оборудования. Смешение жидкого диоксида углерода с жидким аммиаком, температура которого ниже температуры в реакторе или конденсаторе, казалось бы, снижает вероятность возникновения кавитационных явлений. Известно, однако, что при смешении этих реагентов между ними протекает быстрая реакция образования карбамата аммония с выделением большого количества тепла, вследствие чего температура в зоне смешения может возрасти даже до более высоких значений, чем температура в реакторе или конденсаторе. Таким образом, при использовании известного способа возможность повреждения оборудования вследствие возникновения кавитационных явлений лишь перемещается из одних аппаратов в другие.

Технический результат, на достижение которого направлено изобретение, состоит в повышении надежности применяемого оборудования.

Для достижения указанного результата предложен способ получения карбамида при повышенных температуре и давлении в установке, содержащей секцию высокого давления, которая включает реактор, стриппер, конденсатор и скруббер, причем способ включает взаимодействие аммиака и диоксида углерода в реакторе с образованием реакционной смеси и раздельным выводом из реактора жидкостного потока, содержащего карбамид, карбамат аммония и свободный аммиак в водном растворе, и газового потока, содержащего, в основном, инертные газы, подачу в секцию высокого давления потоков жидкого и газообразного диоксида углерода, подачу жидкостного потока из реактора в стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе вводимого в стриппер газообразного диоксида углерода с получением газового потока, включающего аммиак и диоксид углерода с примесью паров воды, и жидкостного потока, включающего карбамид и остаточный карбамат аммония в водно-аммиачном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата аммония и отделения аммиака и диоксида углерода с получением карбамида и рециркулируемого жидкостного потока, содержащего карбамат аммония в водно-аммиачном растворе, подачу газового потока из стриппера в конденсатор для его частичной абсорбции-конденсации при смешении с аммиаком и жидкостным потоком из скруббера, подачу жидкостного потока из конденсатора в реактор, очистку от аммиака и диоксида углерода газового потока из реактора при контакте с рециркулируемым жидкостным потоком в скруббере, причем поток жидкого диоксида углерода вводят в реактор или конденсатор после смешения с другим технологическим потоком, отличающийся тем, что поток жидкого диоксида углерода смешивают с жидкостным потоком, выходящим из скруббера или конденсатора.

При смешении жидкого диоксида углерода с жидкостным потоком, выходящим из конденсатора, смешанный поток подают в реактор, а при его смешении с жидкостным потоком, выходящим из скруббера, смешанный поток подают в конденсатор. В последнем случае жидкостный поток, выходящий из скруббера, перед его смешением с жидким диоксидом углерода может быть смешан с жидким аммиаком.

Смешение потока жидкого диоксида углерода с одним из указанных жидкостных потоков создает более благоприятные условия для введения жидкого диоксида углерода в секцию высокого давления, так как эти потоки содержат значительное количество воды, что существенно снижает экзотермический эффект их взаимодействия с диоксидом углерода (по сравнению с эффектом взаимодействия аммиака с диоксидом углерода) и уменьшает вероятность возникновения нежелательных явлений, приводящих к повреждению оборудования. Для смешения потоков могут быть использованы различные известные устройства для смешивания жидкостей, например объемные смесители, статические смесители с внутренними насадками различной формы, инжекционные (эжекционные) смесители и т.п.

Средства для передачи жидкостных и газовых потоков из одного аппарата секции высокого давления в другой могут быть выполнены в виде трубопроводов, обеспечивающих движение потоков самотеком. С целью более экономного расположения аппаратов в качестве таких средств могут быть использованы эжекторы, например, для инжектирования жидкостного потока из скруббера потоком жидкого аммиака, инжектирования газового потока из стриппера потоком жидкого аммиака и/или потоком раствора карбамата аммония, инжектирования газового потока из конденсатора потоком жидкого диоксида углерода и т.п.

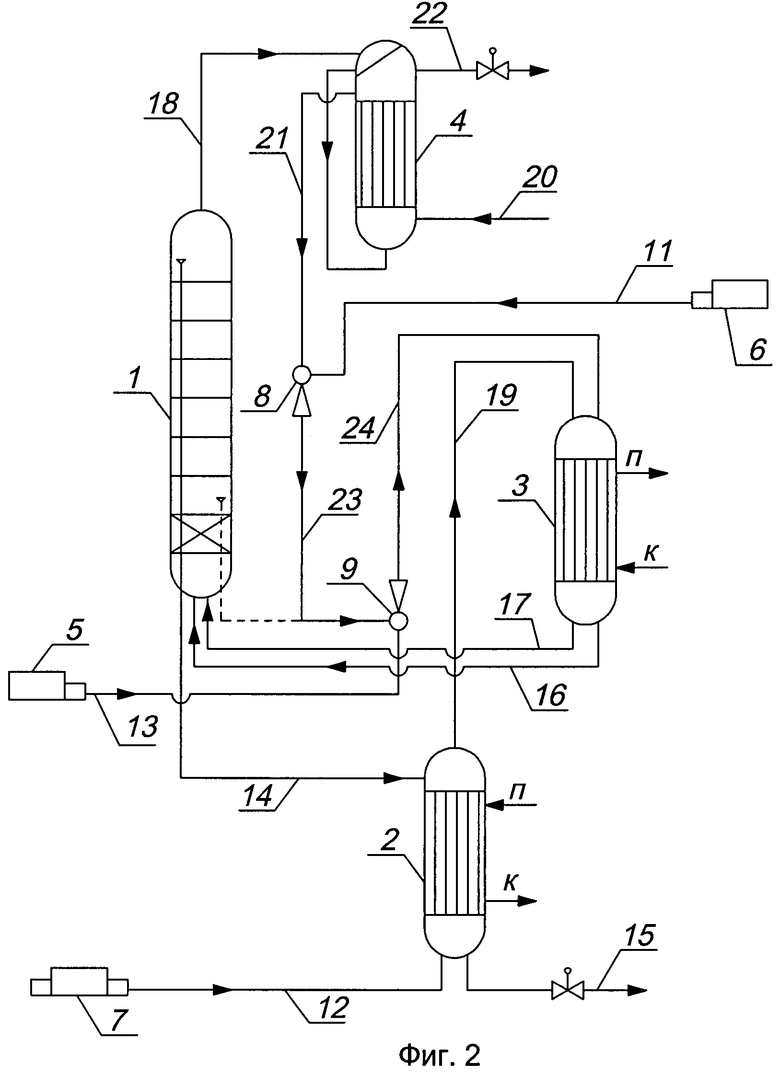

Сущность изобретения иллюстрируется приложенными фиг.1-3. На фиг.1 приведена принципиальная технологическая схема секции высокого давления установки, осуществляющей предложенный способ получения карбамида путем смешения потока жидкого диоксида углерода с жидкостным потоком, выходящим из конденсатора, на фиг.2 и 3 - принципиальная технологическая схема секции высокого давления установки, осуществляющей предложенный способ путем смешения потока жидкого диоксида углерода с жидкостным потоком, выходящим из скруббера, причем схема, изображенная на фиг.3, предусматривает предварительное смешение жидкостного потока, выходящего из скруббера, с аммиаком.

В соответствии с фиг.1 секция высокого давления установки для получения карбамида включает реактор 1, стриппер 2, конденсатор 3 и скруббер 4, работающие практически при одном и том же давлении, насосы 5 и 6 для подачи жидкого аммиака и жидкого диоксида углерода, компрессор 7 для подачи газообразного диоксида углерода, эжектор 8 для смешения потока жидкого диоксида углерода и жидкостного потока из конденсатора 3, эжектор 9 для смешения потока жидкого аммиака с жидкостным потоком из скруббера 4, эжектор 10 для смешения жидкостного потока из эжектора 9 с газовым потоком из стриппера 2, трубопровод 11 для подачи потока диоксида углерода от насоса 6 в эжектор 8, трубопровод 12 для подачи потока диоксида углерода от компрессора 7 в стриппер 2, трубопровод 13 для подачи жидкого аммиака в эжектор 9, трубопровод 14 для подачи жидкостного потока из реактора 1 в стриппер 2, трубопровод 15 для подачи жидкостного потока из стриппера 2 на стадии выделения карбамида и рециркулируемого жидкостного потока (на фиг.1 не показаны), трубопровод 16 для подачи жидкостного потока из конденсатора 3 в эжектор 8, трубопровод 17 для подачи газового потока из конденсатора 3 в скруббер 4, трубопровод 18 для подачи газового потока из реактора 1 в скруббер 4, трубопровод 19 для подачи газового потока из стриппера 2 в эжектор 10, трубопровод 20 для подачи рециркулируемого жидкостного потока в скруббер 4, трубопровод 21 для подачи жидкостного потока из скруббера 4 в эжектор 9, трубопровод 22 для подачи газового потока из скруббера 4 на стадии выделения карбамида и рециркулируемого жидкостного потока, трубопровод 23 для подачи жидкостного потока из эжектора 9 в эжектор 10, трубопровод 24 для подачи газожидкостного потока из эжектора 10 в конденсатор 3, трубопровод 25 для подачи жидкостного потока из эжектора 8 в реактор 1.

В соответствии с фиг.2 секция высокого давления установки для получения карбамида включает реактор 1, стриппер 2, конденсатор 3 и скруббер 4, работающие практически при одном и том же давлении, насосы 5 и 6 для подачи жидкого аммиака и жидкого диоксида углерода, компрессор 7 для подачи газообразного диоксида углерода, эжектор 8 для смешения потока жидкого диоксида углерода и жидкостного потока из скруббера 4, эжектор 9 для смешения потока жидкого аммиака с жидкостным потоком из эжектора 8, трубопровод 11 для подачи потока диоксида углерода от насоса 6 в эжектор 8, трубопровод 12 для подачи потока диоксида углерода от компрессора 7 в стриппер 2, трубопровод 13 для подачи жидкого аммиака в эжектор 9, трубопровод 14 для подачи жидкостного потока из реактора 1 в стриппер 2, трубопровод 15 для подачи жидкостного потока из стриппера 2 на стадии выделения карбамида и рециркулируемого жидкостного потока (на фиг.2 не показаны), трубопроводы 16 и 17 для подачи жидкостного и газового потоков из конденсатора 3 в реактор 1, трубопровод 18 для подачи газового потока из реактора 1 в скруббер 4, трубопровод 19 для подачи газового потока из стриппера 2 в конденсатор 3, трубопровод 20 для подачи рециркулируемого жидкостного потока в скруббер 4, трубопровод 21 для подачи жидкостного потока из скруббера 4 в эжектор 8, трубопровод 22 для подачи газового потока из скруббера 4 на стадии выделения карбамида и рециркулируемого жидкостного потока, трубопровод 23 для подачи жидкостного потока из эжектора 8 в эжектор 9, трубопровод 24 для подачи жидкостного потока из эжектора 9 в конденсатор 3.

В соответствии с фиг.3 секция высокого давления установки для получения карбамида включает реактор 1, стриппер 2, конденсатор 3 и скруббер 4, работающие практически при одном и том же давлении, насосы 5 и 6 для подачи жидкого аммиака и жидкого диоксида углерода, компрессор 7 для подачи газообразного диоксида углерода, эжектор 8 для смешения потока жидкого диоксида углерода и жидкостного потока из эжектора 9, эжектор 9 для смешения потока жидкого аммиака с жидкостным потоком из скруббера 4, трубопровод 11 для подачи потока диоксида углерода от насоса 6 в эжектор 8, трубопровод 12 для подачи потока диоксида углерода от компрессора 7 в стриппер 2, трубопровод 13 для подачи жидкого аммиака в эжектор 9, трубопровод 14 для подачи жидкостного потока из реактора 1 в стриппер 2, трубопровод 15 для подачи жидкостного потока из стриппера 2 на стадии выделения карбамида и рециркулируемого жидкостного потока (на фиг.3 не показаны), трубопроводы 16 и 17 для подачи жидкостного и газового потоков из конденсатора 3 в реактор 1, трубопровод 18 для подачи газового потока из реактора 1 в скруббер 4, трубопровод 19 для подачи газового потока из стриппера 2 в конденсатор 3, трубопровод 20 для подачи рециркулируемого жидкостного потока в скруббер 4, трубопровод 21 для подачи жидкостного потока из скруббера 4 в эжектор 8, трубопровод 22 для подачи газового потока из скруббера 4 на стадии выделения карбамида и рециркулируемого жидкостного потока, трубопровод 23 для подачи жидкостного потока из эжектора 9 в эжектор 8, трубопровод 24 для подачи жидкостного потока из эжектора 8 в конденсатор 3.

Сущность изобретения иллюстрируется также приведенными ниже примерами, описывающими осуществление предложенного способа

ПРИМЕР 1. В соответствии с фиг.1 20000 кг/ч жидкого диоксида углерода с температурой от -25 до -15°С от насоса 6 по трубопроводу 11 и 196000 кг/ч жидкостного потока из конденсатора 3 по трубопроводу 16 поступают в эжектор 8, где происходит смешение этих потоков. Смешанный поток из эжектора 8 поступает по трубопроводу 25 в реактор 1, где при движении газожидкостной смеси снизу вверх происходит процесс превращения карбамата аммония в карбамид и воду с одновременной дальнейшей конденсацией-абсорбцией несконденсированных газов. В верхней части реактора 1 происходит разделение фаз. Жидкая фаза (плав карбамида - водно-аммиачный раствор карбамида и карбамата аммония) в количестве 204000 кг/ч поступает по трубопроводу 14 в стриппер 2, а газовая фаза, состоящая в основном из инертных газов с примесью аммиака (12000 кг/ч), - по трубопроводу 18 в скруббер 4, где происходит дальнейшее поглощение аммиака при контакте с рециркулируемым жидкостным потоком, поступающим в скруббер 4 по трубопроводу 20. Газы из скруббера 4 направляются по трубопроводу 22 на стадию образованием рециркулируемого жидкостного потока для их окончательной очистки от аммиака.

26000 кг/ч газообразного диоксида углерода от компрессора 7 поступают по трубопроводу 12 в нижнюю часть стриппера 2, где при давлении 14 МПа и температуре от 175°С в верхней части до 189°С в нижней части осуществляется разложение в токе диоксида углерода и при обогреве паром большей части карбамата аммония и отгонка части избыточного аммиака из плава карбамида, образовавшегося в реакторе 1. Жидкостный поток из нижней части стриппера 2 (120000 кг/ч) по трубопроводу 15 подают на стадии окончательного разложения карбамата аммония и отгонки аммиака с выделением карбамида (62500 кг/ч) и образованием рециркулируемого жидкостного потока, содержащего карбамат аммония в водно-аммиачном растворе, который по трубопроводу 20 поступает в скруббер 4.

Газообразная смесь диоксида углерода, аммиака и паров воды из верхней части стриппера 2 (110000 кг/ч) поступает по трубопроводу 19 в эжектор 10 и далее по трубопроводу 24 в конденсатор 3, где при давлении 13,5-14,5 МПа и температуре 165-175°С происходит процесс конденсации-абсорбции газов в результате их смешения с аммиаком (35500 кг/ч) и водным раствором карбамата аммония (62500 кг/ч) при охлаждении кипящим паровым конденсатом. Смесь аммиака и водного раствора карбамата аммония поступает в эжектор 10 по трубопроводу 23 из эжектора 9, куда аммиак подается от насоса 5 по трубопроводу 13, а водный раствор карбамата аммония - из скруббера 4 по трубопроводу 21. Для улучшения условий конденсации-абсорбции в конденсаторе 3 в эжектор 9 может также поступать некоторое количество плава карбамида из нижней части реактора 1.

Несконденсированные газы из конденсатора 3 поступают по трубопроводу 17 в скруббер 4, где происходит их абсорбция рециркулируемым жидкостным потоком.

ПРИМЕР 2. В соответствии с фиг.2 20000 кг/ч жидкого диоксида углерода с температурой от -25 до -15°С от насоса 6 по трубопроводу 11 и 50500 кг/ч жидкостного потока из скруббера 4 по трубопроводу 21 поступают в эжектор 8, где происходит смешение этих потоков. Смешанный поток из эжектора 8 поступает по трубопроводу 23 в эжектор 9, куда от насоса 5 по трубопроводу 13 подается аммиак (35500 кг/ч). Жидкостный поток из эжектора 9 по трубопроводу 24 поступает в конденсатор 3, куда также по трубопроводу 19 подается газовый поток из стриппера 2 (110000 кг/ч). Процесс конденсации-абсорбции газов в конденсаторе 3 и процессы в остальных аппаратах секции высокого давления проводятся аналогично примеру 1 лишь с тем отличием, что потоки вводятся в верхнюю часть конденсатора 3 и выводятся из нижней ее части.

ПРИМЕР 3. В соответствии с фиг.3 20000 кг/ч жидкого диоксида углерода с температурой от -25 до -15°С от насоса 6 по трубопроводу 11 и 86000 кг/ч жидкостного потока из эжектора 9 по трубопроводу 23 поступают в эжектор 8, где происходит смешение этих потоков. Смешанный поток из эжектора 8 поступает по трубопроводу 24 в конденсатор 3, куда также по трубопроводу 19 подается газовый поток из стриппера 2 (110000 кг/ч). Аммиак от насоса 5 по трубопроводу 13 (35500 кг/ч) подается в эжектор 9, куда также поступает жидкостный поток из скруббера 4 по трубопроводу 21. В остальном процесс проводится аналогично примеру 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2010 |

|

RU2434850C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2010 |

|

RU2440977C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА И СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2006 |

|

RU2309947C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1991 |

|

RU2069657C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2013 |

|

RU2529462C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2011 |

|

RU2454403C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1994 |

|

RU2071467C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2023 |

|

RU2811862C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1989 |

|

RU2050351C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2024 |

|

RU2828565C1 |

Изобретение относится к способу получения карбамида при повышенных температуре и давлении в установке, содержащей секцию высокого давления, которая включает реактор, стриппер, конденсатор и скруббер. Способ включает взаимодействие аммиака и диоксида углерода в реакторе с образованием реакционной смеси и раздельным выводом из реактора жидкостного потока, содержащего карбамид, карбамат аммония и свободный аммиак в водном растворе, и газового потока, содержащего, в основном, инертные газы. В секцию высокого давления подают потоки жидкого и газообразного диоксида углерода. Жидкостный поток из реактора подают в стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе вводимого в стриппер газообразного диоксида углерода с получением газового потока, включающего аммиак и диоксид углерода с примесью паров воды, и жидкостного потока, включающего карбамид и остаточный карбамат аммония в водно-аммиачном растворе. Жидкостный поток из стриппера подают на стадии последующего разложения карбамата аммония и отделения аммиака и диоксида углерода с получением карбамида и рециркулируемого жидкостного потока, содержащего карбамат аммония в водно-аммиачном растворе. Газовый поток из стриппера подают в конденсатор для частичной абсорбции-конденсации при смешении с аммиаком и жидкостным потоком из скруббера. Жидкостный поток из конденсатора подают в реактор. Газовый поток из реактора очищают от аммиака и диоксида углерода при контакте с рециркулируемым жидкостным потоком в скруббере. При этом поток жидкого диоксида углерода вводят в реактор или конденсатор после смешения с другим технологическим потоком, причем поток жидкого диоксида углерода смешивают с жидкостным потоком, выходящим из скруббера или конденсатора. Способ позволяет повысить надежность применяемого оборудования. 3 з.п. ф-лы, 3 ил.

1. Способ получения карбамида при повышенных температуре и давлении в установке, содержащей секцию высокого давления, которая включает реактор, стриппер, конденсатор и скруббер, причем способ включает взаимодействие аммиака и диоксида углерода в реакторе с образованием реакционной смеси и раздельным выводом из реактора жидкостного потока, содержащего карбамид, карбамат аммония и свободный аммиак в водном растворе, и газового потока, содержащего, в основном, инертные газы, подачу в секцию высокого давления потоков жидкого и газообразного диоксида углерода, подачу жидкостного потока из реактора в стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе вводимого в стриппер газообразного диоксида углерода с получением газового потока, включающего аммиак и диоксид углерода с примесью паров воды, и жидкостного потока, включающего карбамид и остаточный карбамат аммония в водноаммиачном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата аммония и отделения аммиака и диоксида углерода с получением карбамида и рециркулируемого жидкостного потока, содержащего карбамат аммония в водноаммиачном растворе, подачу газового потока из стриппера в конденсатор для его частичной абсорбции-конденсации при смешении с аммиаком и жидкостным потоком из скруббера, подачу жидкостного потока из конденсатора в реактор, очистку от аммиака и диоксида углерода газового потока из реактора при контакте с рециркулируемым жидкостным потоком в скруббере, причем поток жидкого диоксида углерода вводят в реактор или конденсатор после смешения с другим технологическим потоком, отличающийся тем, что поток жидкого диоксида углерода смешивают с жидкостным потоком, выходящим из скруббера или конденсатора.

2. Способ по п.1, отличающийся тем, что поток жидкого диоксида углерода смешивают с жидкостным потоком, выходящим из конденсатора, и направляют в реактор.

3. Способ по п.1, отличающийся тем, что поток жидкого диоксида углерода смешивают с жидкостным потоком, выходящим из скруббера, и направляют в конденсатор.

4. Способ по п.3, отличающийся тем, что жидкостный поток, выходящий из скруббера, перед смешением с жидким диоксидом углерода смешивают с жидким аммиаком.

| Колосоуборка | 1923 |

|

SU2009A1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2087325C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА И СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2006 |

|

RU2309947C1 |

Авторы

Даты

2012-02-20—Публикация

2010-10-11—Подача