Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки деталей из сталей и сплавов поверхностным пластическим деформированием со статикоимпульсным нагружением упругого деформирующего инструмента.

Известны способ и устройство для чистовой и упрочняющей обработки деталей обкатыванием [1], при котором сообщают движения подачи и скорости обработки инструменту и заготовке, контактирующим под приложенной к инструменту нормально к обрабатываемой поверхности постоянной статической нагрузкой в диапазоне усилий, обеспечивающих достижение заданной шероховатости, и периодической импульсной нагрузкой, изменяющейся в установленном диапазоне от минимального до максимального значения. При этом частоту пульсации нагрузки выбирают в зависимости от требуемой глубины наклепа.

Способ и устройство, реализующее его, отличается низким кпд, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известны способ и устройство для статикоимпульсной обработки поверхностным пластическим деформированием, осуществляемым инструментом, к которому нормально к обрабатываемой поверхности прикладывают постоянную статическую нагрузку и перпендикулярную импульсную нагрузку, которая сообщается посредством бойка и волновода, а форму, амплитуду, эффективную длительность и частоту единичных импульсов силы деформирования определяют по приведенным формулам.

Известный способ и устройство отличаются ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей статикоимпульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности путем использования упругого деформирующего инструмента в виде части тора.

Поставленная задача решается с помощью предлагаемого способа статикоимпульсной обработки поверхностным пластическим деформированием валов, включающего приложение к деформирующему инструменту нормально к поверхности обрабатываемого вала статической нагрузки и периодической импульсной нагрузки, последнюю прикладывают с помощью бойка и волновода, выполненных в виде стержней одинакового диаметра, причем устанавливают деформирующий инструмент, выполненный упругим из проволоки в виде части тора, на свободном конце волновода и обеспечивают параллельное расположение продольной оси обрабатываемой заготовки и центральной оси тора, внутренний диаметр которого меньше диаметра обрабатываемого вала, статическую нагрузку к части тора прикладывают из условия увеличения ее внутреннего радиуса для схватывания и деформирования обрабатываемой заготовки, при этом выбирают диаметр упомянутой проволоки и длину дуги части тора из условия обеспечения упругого деформирования части тора при приложении к нему упомянутой статической нагрузки.

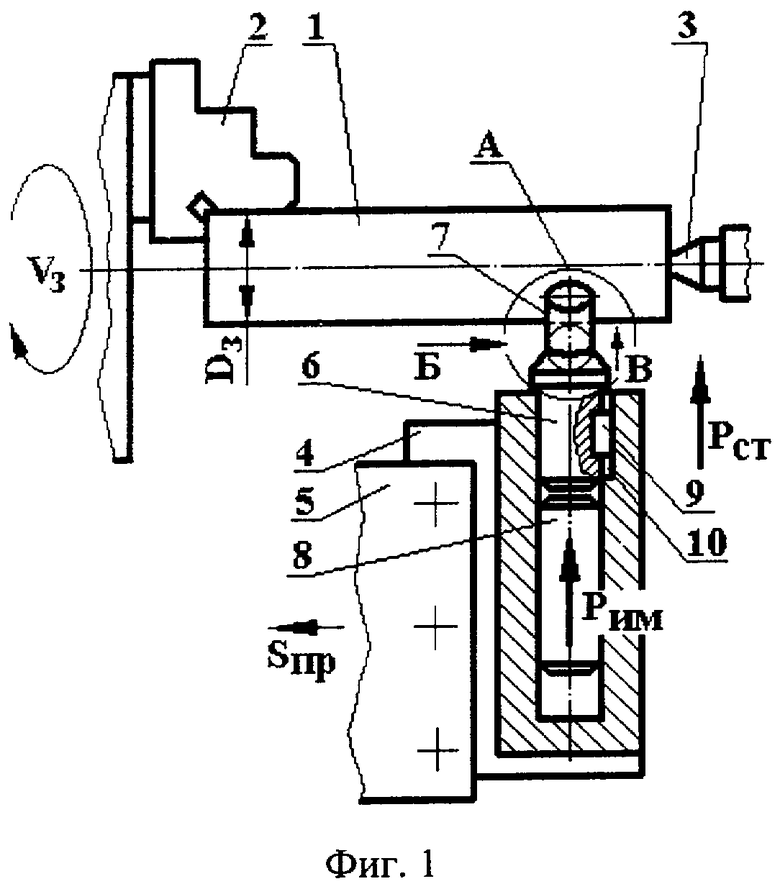

Сущность предлагаемого способа поясняется чертежами.

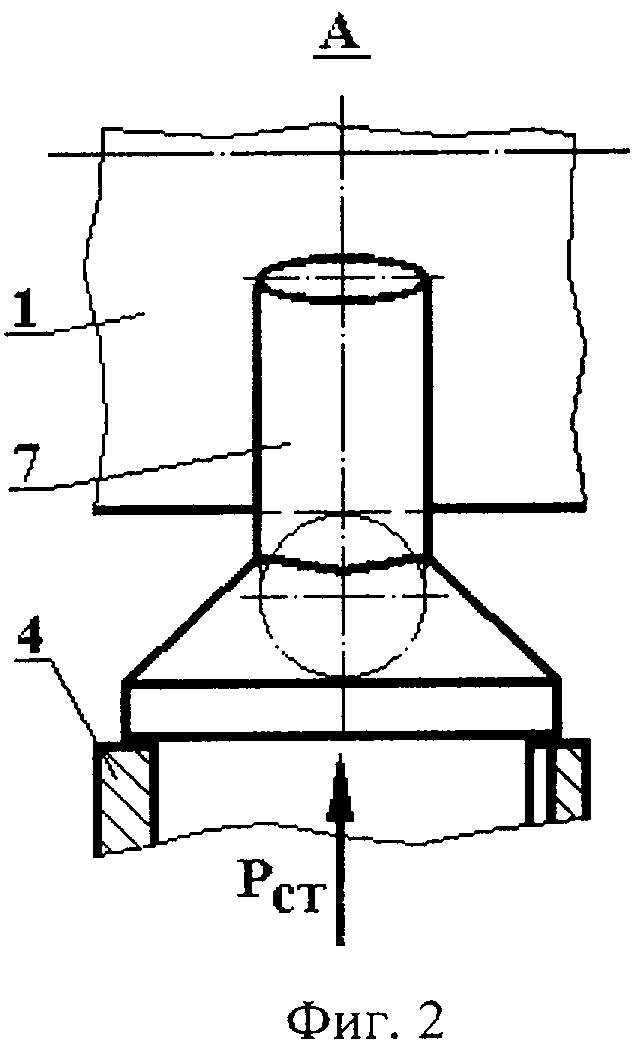

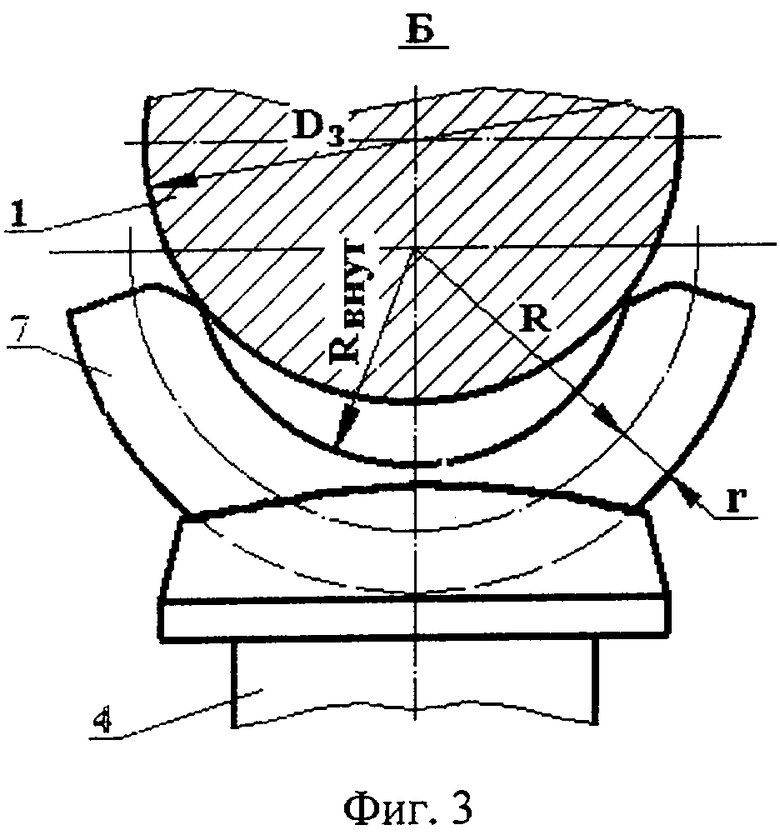

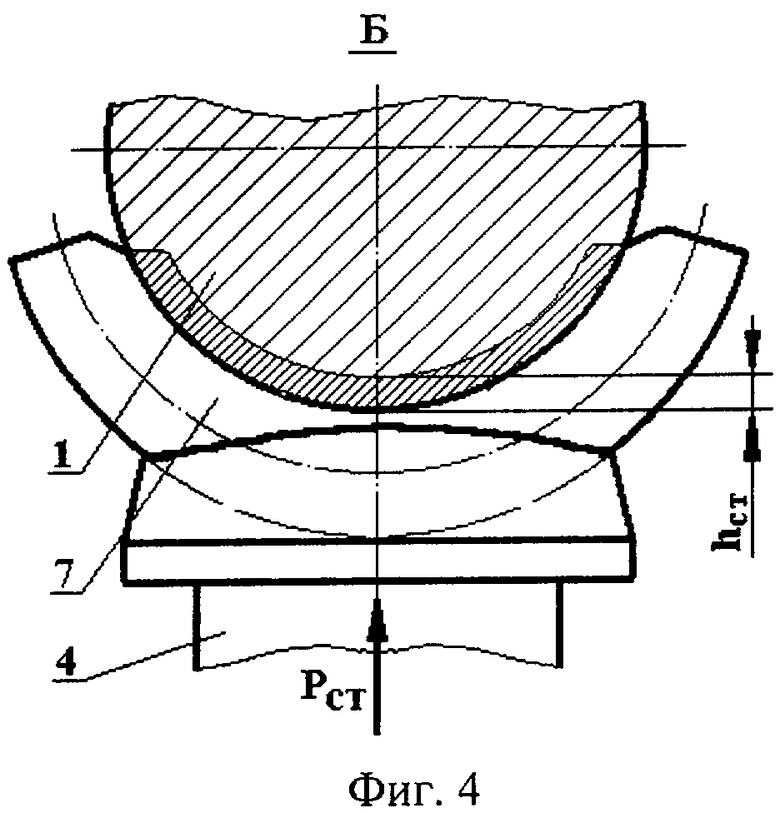

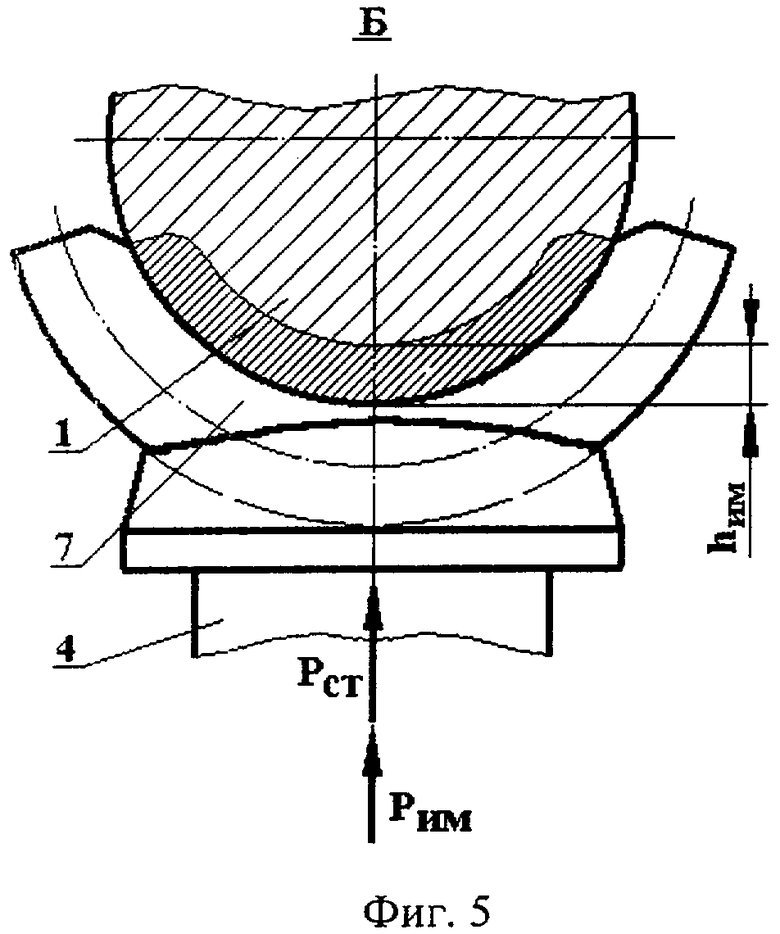

На фиг.1 представлена схема обработки по предлагаемому способу поверхностиым пластическим деформированием заготовки-вала, установленной в патроне и заднем центре на токарном станке; на фиг.2 - элемент А на фиг.1, конструкция деформирующего инструмента, реализующего способ, центральная ось которого параллельна оси обрабатываемой заготовки, и положение его при действии статической нагрузки Рст; на фиг.3 - вид Б на фиг.1, положение деформирующего инструмента при контакте с заготовкой без нагрузки; на фиг.4 - вид Б на фиг.1, положение деформирующего инструмента при действии статической нагрузки Рст; на фиг.5 - вид Б на фиг.1, положение деформирующего инструмента при действии статической и периодической импульсной нагрузок; на фиг.6 - вид В на фиг.1, пятно контакта деформирующего инструмента с заготовкой при действии статической и периодической импульсной нагрузок.

Предлагаемый способ и упругий деформирующий инструмент, реализующий его, служит для поверхностного пластического деформирования с использованием постоянной статической Pст и периодической импульсной Рим нагрузок.

Заготовку 1, например вал, устанавливают в патроне 2 и поджимают центром 3 задней бабки токарного станка, а деформирующее устройство 4, оснащенное механизмами статического и импульсного нагружения инструмента, - в резцедержателе станка 5 (фиг.1). В качестве механизма импульсного нагружения инструмента применяется гидравлический генератор импульсов (не показан) [3, 4].

На свободном конце волновода 6 установлен упругий деформирующий инструмент 7 в виде части кольца. Как известно, кольцо или тор-поверхность, образованный вращением окружности радиусом r вокруг центральной оси, лежащей в плоскости этой окружности и не пересекающей ее [5]. Кольцо-тор характеризуется двумя параметрами: радиусом r вращающейся окружности и расстоянием R от центра окружности (радиусом r) до центральной оси вращения (фиг.3).

Упругий деформирующий инструмент 7 в виде части кольца установлен в устройстве 4 таким образом, что его центральная ось расположена параллельно продольной оси обрабатываемой заготовки, а внутренний диаметр кольца, равный 2Rвнут=2(R-r), в свободном состоянии меньше обрабатываемого диаметра заготовки Dз, при этом диаметр проволоки 2 r, из которой изготовлено кольцо, и длину дуги части кольца выбирают из расчета равенства сил статического нагружения Pст и упругости кольца.

Фиксация параллельности центральной оси деформирующего инструмента - части кольца продольной оси заготовки осуществляется с помощью шпонки 9, закрепленной на волноводе 6, шпоночного паза 10, изготовленного в отверстии деформирующего устройства 4.

Инструменту 7 и заготовке 1 сообщают движение продольной подачи Sпр и вращательное движение со скоростью Vз обработки, вводят их в контакт. В направлении нормали к обрабатываемой поверхности к деформирующему инструменту прикладывают постоянную статическую Рст силу нагружения, создаваемую, например, суппортом токарного станка, в резцедержателе которого закреплен деформирующий инструмент.

Величина статической силы Рст деформирования выбирается наибольшей из обеспечивающих упругие контактные деформации обрабатываемого материала, при этом деформирующий инструмент - часть кольца деформируется, внутренний диаметр кольца увеличивается в размере с (2Rвнут) до Dз, охватывает и деформирует заготовку, оставляя пятно контакта dст (фиг.6).

Такое схватывание заготовки позволяет добиться максимальной площади пятна контакта, максимально достижимой глубины упрочненного слоя, степени упрочнения обрабатываемой поверхности и минимальной величины шероховатости.

Импульсное нагружение Рим осуществляется посредством удара бойка 8 гидравлического генератора импульсов (не показан) по торцу волновода 6, на котором смонтирован инструмент - часть кольца 7, площадь пятна контакта несколько увеличивается до размеров dим. Энергия и сила удара бойка 8 больше жесткости части кольца, поэтому инструмент 7 остается в деформированном состоянии.

После прекращения действия энергии удара на инструмент и снятия статической нагрузки он восстанавливается в первоначальное положение (фиг.3) за счет сил упругости части кольца.

Таким образом, за один удар бойка 8 по волноводу 6 инструмент 7 совершит одно поперечное движение к центру обрабатываемой заготовки. Частота поперечной осцилляции инструмента зависит от частоты ударов бойка гидравлического генератора импульсов.

В результате удара бойка 8 по торцу волновода 6 в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации.

При действии на инструмент только статической нагрузки Рст (фиг.4) внедрение его в обрабатываемую поверхность происходит на меньшую величину hст, и след инструмента на обрабатываемой поверхности имеет минимальные размеры пятна контакта dст (фиг.6), при импульсной нагрузке Рим (фиг.5) внедрение инструмента в обрабатываемую поверхность происходит на большую величину hим, и след инструмента на обрабатываемой поверхности имеет максимальные размеры dим пятна контакта (фиг.6).

Кроме того, на фиг.6 видно, что при параллельном расположении осей заготовки и части кольца пятно контакта имеет максимальные размеры в поперечном направлении и поэтому скорость вращения заготовки Vз устанавливают максимальную по сравнению с точечным деформирующим инструментом [1, 2], добиваясь максимальной производительности.

Глубина упрочненного слоя, обработанного по предлагаемому способу упругим деформирующим инструментом, достигает 1,5...2,5 мм, что значительно (в 3...4 раза) больше, чем при традиционном статическом упрочнении. Наибольшая степень упрочнения составляет 15...30%. В результате статикоимпульсной обработки предлагаемым способом по сравнению с традиционным накатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 2...3 раза, а глубина слоя, упрочненного на 10% и более, в 1,7...2,2 раза.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым способом упругим деформирующим инструментом, проведены экспериментальные исследования обработки вала на токарном станке с использованием специального стенда. Значения технологических факторов (частота ударов, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического поджатия инструмента к обрабатываемой поверхности составляла Рст≥25...40 кН; Рим=255...400 кН. Заготовки из стали 40Х; исходная твердость «сырых» образцов - HV 270...280. Глубина упрочненного статикоимпульсной обработкой слоя в 3...4 раза выше, чем при традиционном обкатывании. Упрочненный слой при традиционном статическом обкатывании формируется в условиях длительного действия больших статических усилий. Предлагаемым способом с помощью упругого деформирующего инструмента аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя величина статической составляющей нагрузки предлагаемым способом упругим деформирующим инструментом значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя статикоимпульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования.

Достигаемая в процессе обработки предлагаемым способом упругим деформирующим инструментом предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 6 раз.

Деформации части кольца в предлагаемом процессе, реализуемом упругим деформирующим инструментом, благоприятно сказываются на условиях работы инструмента. Они приводят к более равномерному распределению нагрузки на инструмент, вызывают дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчают формирование упрочняемой поверхности.

Деформации инструмента способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении импульсной нагрузки и деформации части кольца деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний размеров инструмента резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемый способ, реализуемый упругим деформирующим инструментом, расширяет технологические возможности статикоимпульсной обработки поверхностным пластическим деформированием, позволяет управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности.

Источники информации, принятые во внимание

1. А.с. СССР №456719, МКИ В24В 39/00. Способ чистовой и упрочняющей обработки деталей обкатыванием. 1974.

2. Патент РФ №2098259, МКИ6 В24В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статикоимпульсной обработки поверхностным пластическим деформированием. №96110476/02, 23.05.96; 10.12.97. Бюл. №34.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статикоимпульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

4. Патент РФ №2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

5. Бронштейн И.Н., Семендяев К.А. Справочник по математике для инженеров и учащихся втузов. - 13-е изд., исправленное. - М.: Наука. Гл. ред. физ.-мат. лит., 1986. С.189.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРУГИЙ ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ ДЛЯ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ | 2006 |

|

RU2312004C1 |

| ТОРОВОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2312003C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКОИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2325265C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2283746C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ С ВОЗВРАТНО-КРУТИЛЬНЫМИ КОЛЕБАНИЯМИ | 2005 |

|

RU2287425C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2287422C1 |

| СПОСОБ ЭЛЕКТРОСТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2296664C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2296663C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2324584C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2312751C1 |

Изобретение относится к технологии машиностроения, а именно к способам отделочно-упрочняющей обработки заготовок в виде валов. Прикладывают к деформирующему инструменту нормально к поверхности обрабатываемого вала статическую нагрузку и периодическую импульсную нагрузку. Периодическую импульсную нагрузку прикладывают с помощью бойка и волновода, выполненных в виде стержней одинакового диаметра. Устанавливают деформирующий инструмент, выполненный упругим из проволоки в виде части тора, на свободном конце волновода. Обеспечивают параллельное расположение продольной оси обрабатываемой заготовки и центральной оси тора, внутренний диаметр которого меньше диаметра обрабатываемого вала. Статическую нагрузку к части тора прикладывают из условия увеличения ее внутреннего радиуса для схватывания и деформирования обрабатываемой заготовки. Выбирают диаметр упомянутой проволоки и длину дуги части тора из условия обеспечения упругого деформирования части тора при приложении к нему упомянутой статической нагрузки. В результате расширяются технологические возможности. 6 ил.

Способ статикоимпульсной обработки поверхностным пластическим деформированием валов, включающий приложение к деформирующему инструменту нормально к поверхности обрабатываемого вала статической нагрузки и периодической импульсной нагрузки, последнюю прикладывают с помощью бойка и волновода, выполненных в виде стержней одинакового диаметра, отличающийся тем, что устанавливают деформирующий инструмент, выполненный упругим из проволоки в виде части тора, на свободном конце волновода и обеспечивают параллельное расположение продольной оси обрабатываемой заготовки и центральной оси тора, внутренний диаметр которого меньше диаметра обрабатываемого вала, статическую нагрузку к части тора прикладывают из условия увеличения ее внутреннего радиуса для схватывания и деформирования обрабатываемой заготовки, при этом выбирают диаметр упомянутой проволоки и длину дуги части тора из условия обеспечения упругого деформирования части тора при приложении к нему упомянутой статической нагрузки.

| СПОСОБ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1996 |

|

RU2098259C1 |

| Устройство для обработки торцовых сферических поверхностей | 1986 |

|

SU1473940A1 |

| Способ выглаживания поверхностей деталей торовым инструментом | 1975 |

|

SU601141A1 |

| Устройство для упрочняющей обработки деталей | 1973 |

|

SU454989A1 |

| ТОРОВЫЙ РОЛИК | 0 |

|

SU311731A1 |

| WO 9006835 A, 28.06.1990. | |||

Авторы

Даты

2007-11-27—Публикация

2006-02-22—Подача