Изобретение относится к способам изготовления сильфонов преимущественно из политетрафторэтилена (фторопласта), а также композиций на его основе, используемых для трубопроводов (оборудования), обладающих повышенной коррозионной стойкостью и подвергающихся в процессе эксплуатации температурным деформациям в результате колебания температур при транспортировке различных сред при температуре от -200 до +200°С.

Известен способ изготовления фторопластовых сильфонов, включающий изготовление заготовки (см. заявку Российской Федерации №93057537, МКИ G01L 7/06 от 24.12.1993 г.).

Формование гофр при изготовлении заготовки в известном способе осуществляют механической обработкой на токарном станке до требуемых размеров цилиндра из фторопласта и последующей приваркой фторопластовых цилиндриков по торцам сильфона посредством термической сварки.

При изготовлении сильфонов известным способом ограничены размеры изделий из-за сложности технологического процесса и требований, предъявляемых к величине допусков и предельных отклонений к толщине стенки гофра.

Кроме того, в известном способе невысока эффективность использования материала и составляет около 50%, а так как стоимость фторопласта высокая, то и сильфон стоит достаточно дорого.

Наиболее близким к предлагаемому способу, принятым в качестве прототипа, является способ изготовления сильфонов из политетрафторэтилена, включающий изготовление заготовки путем последовательной засыпки порошка и укладки внутренних и наружных вставок в виде колец, разделяющих стенки гофр при их формовании, прессование и последующую термообработку (см. Горянова А.В., Божков Г.К., Тихонова Н.С. "Фторопласты в машиностроении", М., 223 с. (стр.47-48).

В известном способе заготовку для сильфона формуют с раскрытыми гофрами, засыпая порошок порционно в объеме, необходимом для одной стенки гофры, и укладывая прокладки в виде колец с наружной и внутренней сторон гофры, после чего производят прессование заготовки с двух сторон и последующую термообработку.

Недостатком известного способа является низкое качество изделий.

В известном способе прокладки изготавливают из гипса или из легкоплавкого металла, например олова. В предлагаемом способе возможно изготовление гофр разной конфигурации, однако для изготовления прокладок необходимы дополнительные затраты на изготовление оснастки.

Кроме того, при термообработке заготовки, используя прокладки из олова, необходимы дополнительные операции по удалению олова, так как олово вытекает частично, оставаясь на внутренней поверхности гофр, а очистить внутреннюю поверхность изделия от олова представляет определенную трудность.

При использовании прокладок из гипса возникают трудности при изготовлении прокладок, поскольку материал хрупкий. После прессования гипс необходимо удалять (вымывать водой), а спрессованная заготовка сильфона не обладает прочностью, что может привести к возникновению дефектов на внутренней поверхности заготовки и, следовательно, снижается качество готового изделия (сильфона). Кроме того, при формовании стенок гофр возникают трудности равномерной засыпки порошка, поскольку гофры в известном способе формуются в расправленном состоянии. Неравномерность распределения плотности порошка по высоте сильфона приводит к возникновению трещин в готовом изделии после термообработки.

Технической задачей предлагаемого способа является повышение качества изделий и снижение их себестоимости.

Техническая задача решается тем, что способ изготовления сильфонов из политетрафторэтилена, включающий изготовление заготовки путем последовательной засыпки в пресс-форму порошка политетрафторэтилена и укладки внутренних и наружных прокладок в виде колец, разделяющих стенки гофр при их формовании, прессование и последующую термообработку, отличается тем, что прессование гофр осуществляют в сложенном состоянии поэтапно, подпрессовывая каждую стенку гофры, после чего производят статическое прессование заготовки, при этом в качестве материала для прокладки используют тонкокатаный тугоплавкий материал.

Предлагаемый способ позволяет повысить качество изготавливаемых изделий и увеличить ассортимент (по длине и диаметру) изделий, а также снизить себестоимость сильфонов за счет экономного использования сырья.

Формование гофр в сложенном состоянии с использованием в качестве материала для прокладки тонкокатаного тугоплавкого материала, например алюминиевой фольги, позволяет обеспечить качественное прессование и исключает появление трещин при термообработке заготовки.

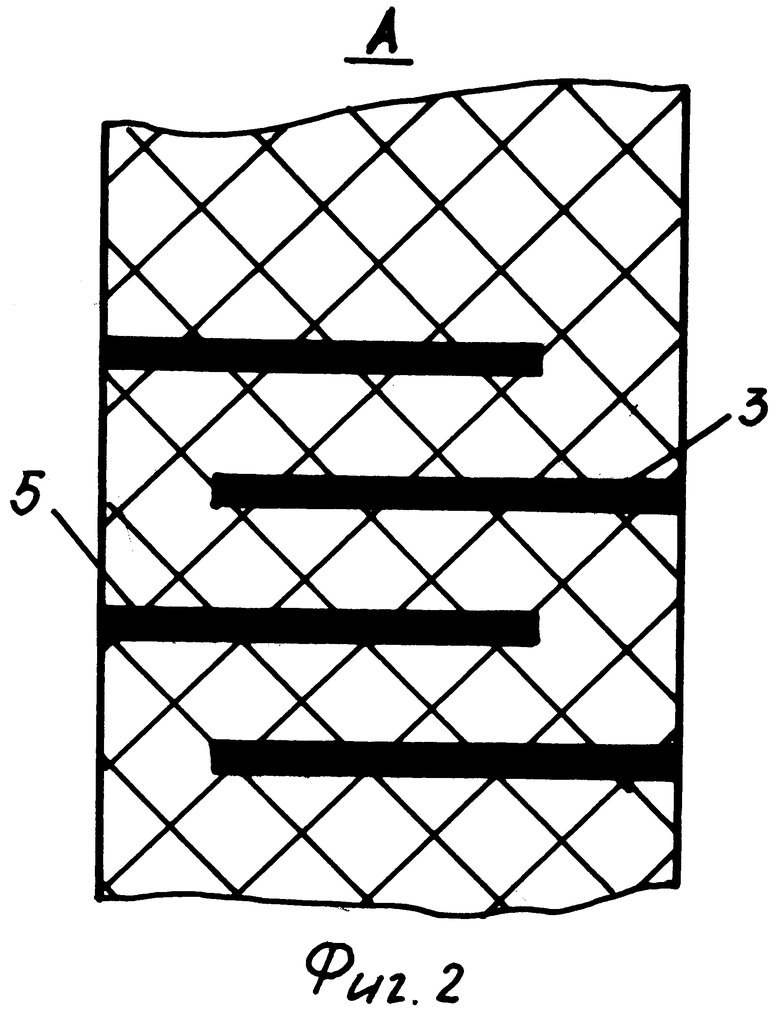

Способ изготовления сильфонов из политетрафторэтилена иллюстрируется чертежами, где на фиг.1 изображен сильфон в сформованном виде;

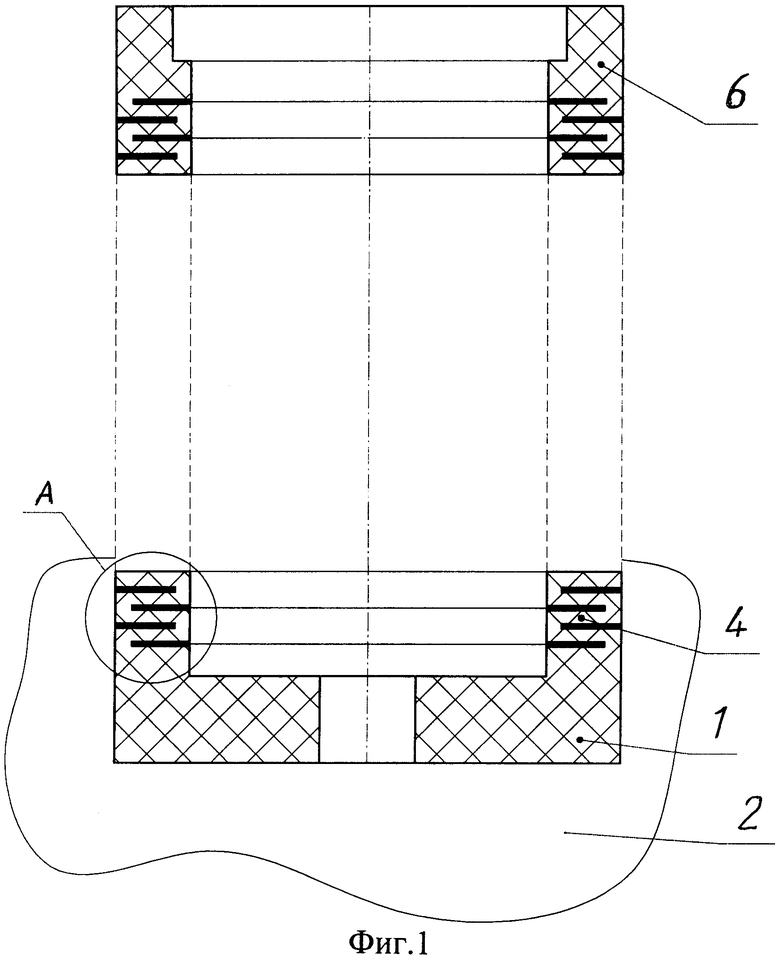

на фиг.2 - выносной элемент на фиг.1.

Способ изготовления сильфонов из политетрафторэтилена реализуют следующим образом.

Формование заготовки начинают с нижней части 1 сильфона, для чего в пресс-форму 2 засыпают порошок политетрафторэтилена и подпрессовывают ее. Затем укладывают внутреннюю прокладку 3 в виде кольца и засыпают порцию порошка политетрафторэтилена, необходимую для формования стенки гофры 4, и вновь производят подпрессовку. Затем укладывают наружную прокладку 5 в виде кольца и засыпают порцию порошка политетрафторэтилена, необходимую для формования стенки гофры 4, и вновь производят подпрессовку.

И так поэтапно производят подпрессовку стенок гофр 4 на необходимую длину гофрированной части сильфона, формуя гофры в сложенном состоянии.

После формования гофрированной части сильфона формуют верхнюю его часть 6.

После формования заготовки сильфона производят ее статическое прессование, а затем термообработку.

Прокладки 3 и 5 изготавливают из тонкокатаного тугоплавкого материала, например алюминиевой фольги, причем наружный диаметр внутренней прокладки 3 равен диаметру гофры с внутренней стороны сильфона, а внутренний ее диаметр - внутреннему диаметру сильфона.

Наружный диаметр наружной прокладки 3 равен наружному диаметру сильфона, а ее внутренний диаметр - глубине гофры с наружной стороны сильфона.

После термообработки прокладки 3 и 5 удаляют любым известным способом, например, опустив сильфон в кислоту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ, ПРОКЛАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2389926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ ПРИ ИЗГОТОВЛЕНИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2084341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ И ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2085373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1992 |

|

RU2015901C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1992 |

|

RU2033922C1 |

| Способ изготовления полых изделий из порошкообразных политетрафторэтилена | 1961 |

|

SU145341A1 |

| Способ изготовления изделий из политетрафторэтилена | 1975 |

|

SU562996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2196676C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

Изобретение относится к трубопроводному транспорту и используется при изготовлении обладающих повышенной коррозионной стойкостью сильфонов для трубопроводов, транспортирующих различные среды при температуре от минус 200°С до плюс 200°С. Изготавливают заготовки путем последовательной засыпки в пресс-форму порошка и укладки внутренних и наружных вставок в виде колец, разделяющих стенки гофр при их формовании. Прессуют сильфон с последующей термообработкой, при этом прессование гофр осуществляют в сложенном состоянии поэтапно, подпрессовывая каждую стенку гофры. Производят статическое прессование заготовки, а в качестве материала для прокладки используют тонкокатаный тугоплавкий материал. В результате повышается качество сильфонов. 2 ил.

Способ изготовления сильфонов из политетрафторэтилена, включающий изготовление заготовки путем последовательной засыпки в пресс-форму порошка политетрафторэтилена и укладки внутренних и наружных прокладок в виде колец, разделяющих стенки гофр при их формовании, прессование и последующую термообработку, отличающийся тем, что прессование гофр осуществляют в сложенном состоянии, поэтапно, подпрессовывая каждую стенку гофры, после чего производят статическое прессование заготовки, при этом в качестве материала для прокладки используют тонкокатаный тугоплавкий материал.

| ГОРЯНОВА А.В | |||

| и др | |||

| Фторопласты в машиностроении | |||

| - М., с.47, 48 | |||

| DE 23560062 А, 22.05.1974 | |||

| US 4673188 А, 16.07.1987 | |||

| Мембранный блок | 1990 |

|

SU1783208A1 |

| Диафрагма соленоидного вентиля | 1991 |

|

SU1800176A1 |

Авторы

Даты

2007-11-27—Публикация

2006-06-13—Подача