Изобретения относятся к порошковой металлургии и могут быть использованы для прессования полых изделий из порошковых композиций.

Известен способ прессования изделий из порошковых материалов, описанный в авт. свид. СССР N 1382587, МКИ B 22 F 3/02, опубл. 23.03.88 г. Способ заключается в том, что уплотнение проводят в несколько этапов. На первом этапе уплотняют порошок по всему сечению заготовки, затем осуществляют уплотнение центральной части, после чего уплотняют периферийные участки заготовки с дополнительным уплотнением порошка по всему сечению заготовки.

Недостатком этого способа является то, что при прессовании в холодном состоянии получают изделия низкого качества из-за неравномерности структуры, внутренних напряжений в переходных зонах, расположенных на границах последовательно уплотняемых участков заготовки. Это обусловлено тем, что в известном способе при поэтапном уплотнении порошка в узкой рабочей полости, соответствующей профилю изделия, невозможно обеспечить равномерную плотность материала изделия, вследствие интенсивного затухания уплотняющих напряжений по высоте. Этот способ не пригоден для изготовления пустотелых изделий типа "конус".

Известно устройство для прессования изделий сложной формы из порошка, описанное в авт. свид. СССР N 1823283, МКИ В 22 F 3/02, опубл. 09.08.95г., включающее обойму, матрицу, верхние пуансоны, переходник с коническим отверстием, полый нижний пуансон, расположенный в отверстии переходника, дополнительный пуансон и элементы фиксирования пуансонов и матрицы.

Недостатком известного устройства является невысокое качество прессуемых изделий. Это обусловлено разноплотностью на различных участках профиля изделия. Недостатком является также то, что в известном устройстве малая прочность нижнего пуансона и разрезного кольца не позволяет длительное время выдерживать значительные нагрузки при прессовании изделий из металлических порошков. Кроме того, интенсивный износ упругого выступа полого нижнего пуансона приводит к потере стабильности диаметральных размеров прессуемого изделия.

Наиболее близким к предлагаемому изобретению, относящемуся к способу, является способ прессования полых изделий из металлических порошков по авт. свид. СССР N 1279748, МКИ B 22 F 3/02, опубл. 30.12.86 г., в котором после засыпки порошка в полость матрицы осуществляют предварительное уплотнение его эластичными пуансонами и окончательное уплотнение пуансоном с фасонным профилем в осевом и радиальном направлениях.

Недостатком известного способа является то, что получают изделия низкого качества и точности. Причины: повышенный износ жесткого пуансона, работающего в условиях интенсивного трения в контакте с непрерывно уплотняемой массой порошка, изменение размеров пуансона и изделия в результате теплового расширения и оплавления легкоплавких фракций в составе порошка. Также известный способ имеет ограниченные технологические возможности, так как обеспечивает окончательное уплотнение изделия только до 70% относительно средней плотности.

Наиболее близким к предлагаемому изобретению, относящемуся к устройству, является устройство, описанное в авт. свид. СССР N 1279748, МКИ B 22 F 3/02 под названием "Способ прессования полых изделий из металлических порошков", реализующее данный способ. Известное устройство содержит матрицу, верхний и нижний эластичные пуансоны (пуансон предварительного формования), жесткий пуансон с фасонным профилем (пуансон окончательного прессования).

Недостатком такого устройства является получение изделий низкого качества и снижение точности размеров изделия. Это обусловлено тем, что в известном устройстве рабочие поверхности пуансона быстро изнашиваются. Винтовые канавки на поверхности жесткого пуансона формируют на поверхности изделия соответствующие винтовые выступы, а при выводе пуансона из контакта с отпрессованным изделием происходят местные разрушения в результате отрыва от поверхности изделия выступов, плотно сопряженных с канавками пуансона.

Задачей предлагаемых изобретений является повышение точности размеров и улучшение качества прессуемых изделий.

Технический результат - устранение разноплотности материала изделия.

Для получения такого технического результата в предлагаемом способе прессования полых изделий из порошковых композиций, включающем засыпку порошка в полость матрицы, предварительное и окончательное уплотнение пуансонами в осевом и радиальном направлениях, согласно изобретению предварительное уплотнение проводят с удельной нагрузкой 0,016... 0,08 МПа, одновременно поворачивая пуансон вокруг оси не менее чем на 2 оборота, после чего окончательное уплотнение осуществляют с удельной нагрузкой, определяемой заданной плотностью материала изделия.

Кроме того, предварительное уплотнение проводят возвратно-вращательными движениями в разных направлениях.

Это приводит к тому, что при предварительном уплотнении происходит вытеснение порошка пуансоном из зоны засыпки путем его перемещения по спирали снизу вверх. Процесс поворота и осевого перемещения пуансона продолжается до равномерного заполнения порошком всего рабочего объема полости между матрицей и пуансоном, что, в свою очередь, влияет на точность изделия после окончательного уплотнения.

Для достижения названного технического результата предлагается устройство для прессования полых изделий из порошковых композиций, содержащее матрицу, пуансон предварительного формования и пуансон окончательного прессования, согласно изобретению профиль пуансона окончательного прессования выполнен соответствующим внутреннему профилю изделия, а профиль пуансона предварительного формования выполнен исходя из уравнения

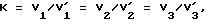

где K - коэффициент объемного уплотнения порошка; отношения объемов предварительно и окончательно уплотненного материала в любых отдельных круговых цилиндрических поясах заготовки и изделия.

отношения объемов предварительно и окончательно уплотненного материала в любых отдельных круговых цилиндрических поясах заготовки и изделия.

Это приводит к тому, что в любой зоне от полюса изделия до периферии плотность спрессованного порошка будет одинаковой, так как отношения объемов порошка до прессования к объемам после прессования остаются неизменными.

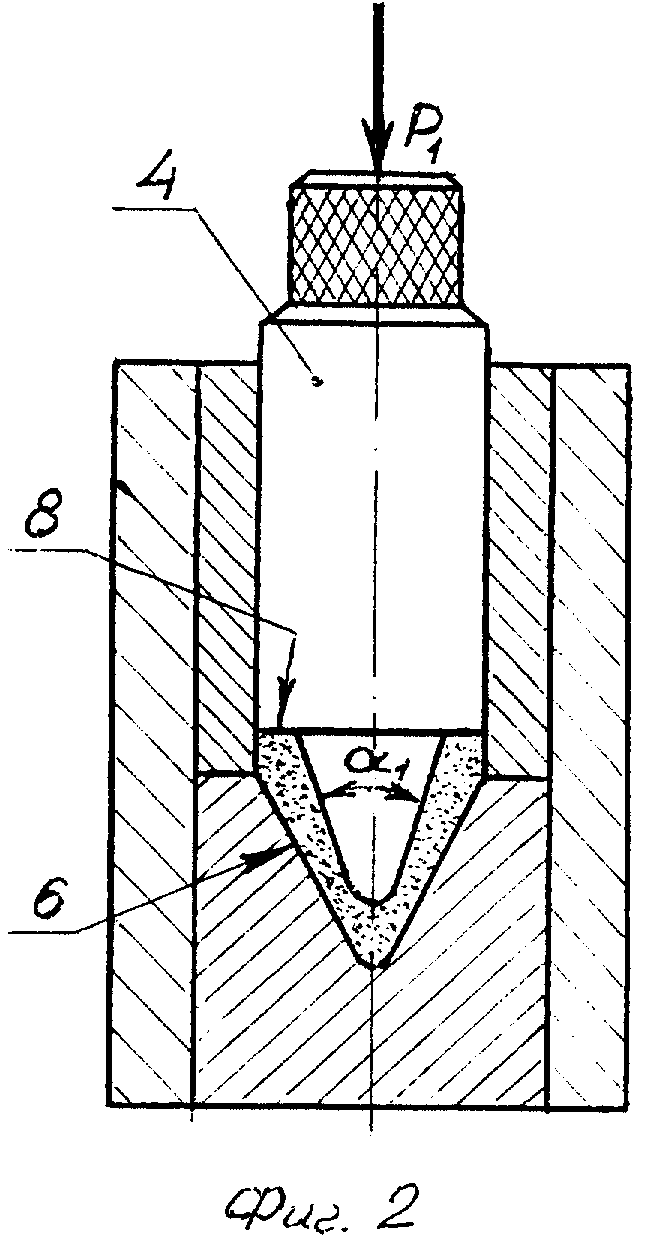

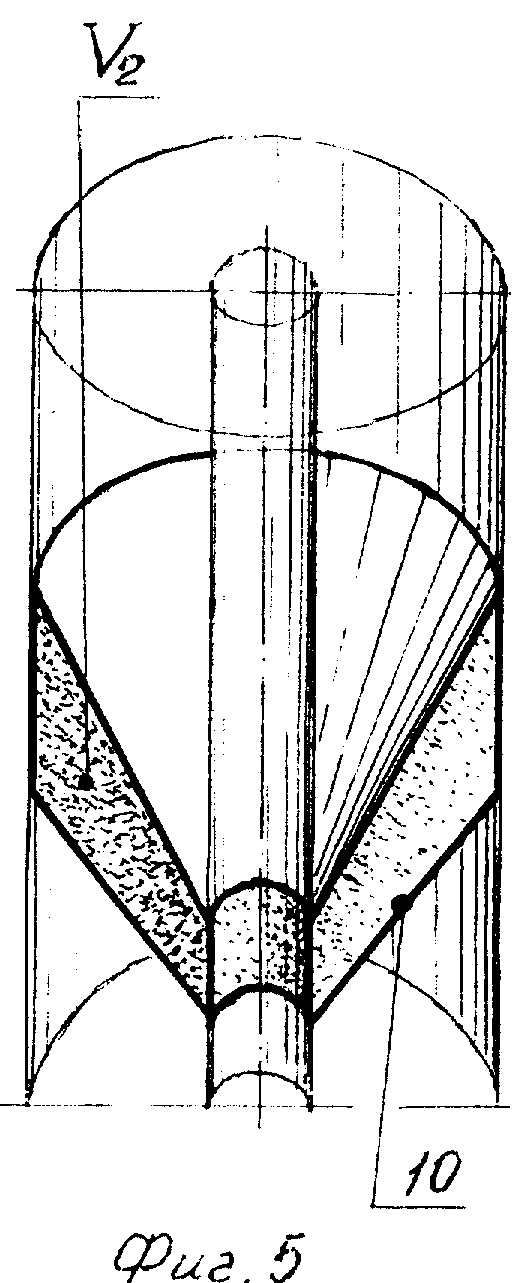

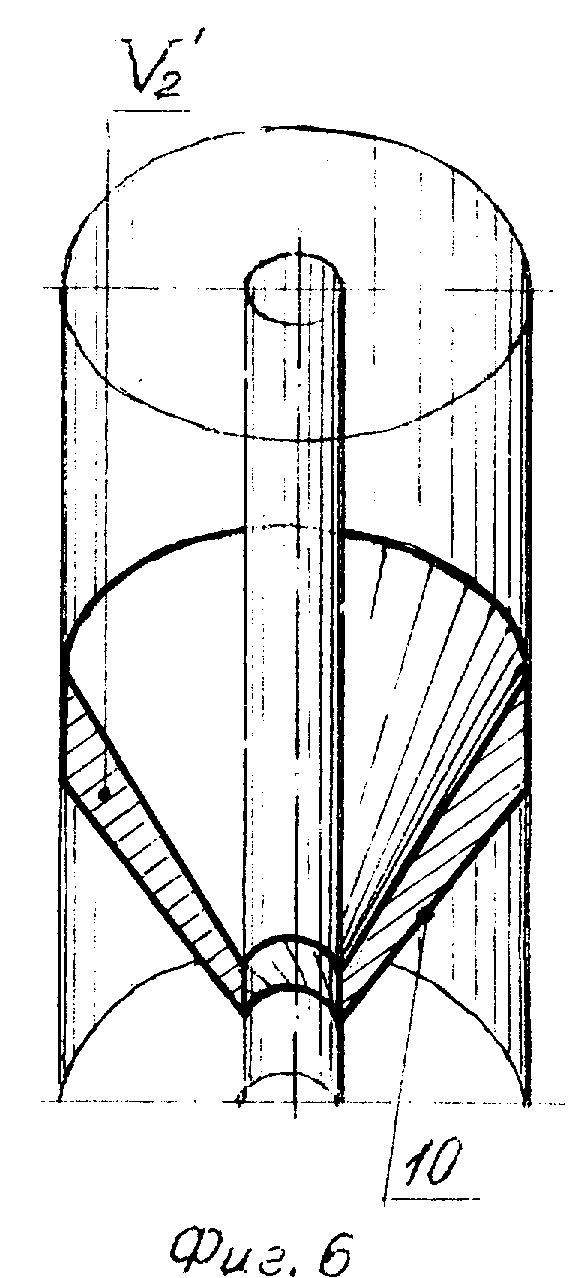

На фиг.1 изображена пресс-форма с засыпанным порошком; на фиг. 2 - схема предварительного уплотнения заготовки; на фиг. 3 - схема окончательного уплотнения изделия; на фиг. 4 совмещенные профили заготовки и изделия, условно разделенные на зоны коаксиальными сечениями; на фиг. 5 - часть заготовки, размещенная между смежными сечениями; на фиг. 6 - часть изделия, размещенная между смежными сечениями.

Предлагаемый способ осуществляют в следующей последовательности. Порошок 11 (фиг. 1) дозированной массы засыпают в матрицу 1. При свободной засыпке он произвольно размещается в полости матрицы.

Пуансон 4 предварительного формования 8 (фиг. 2) вводят в направляющую втулку 2, прижимают к порошку с силой P1, создающей удельную нагрузку P = 0,016. ..0,08 МПа, одновременно поворачивая его вокруг оси не менее чем на 2 оборота. При сочетании вращательного и поступательного движений под нагрузкой с силой P1 порошок вытесняется в зазор между рабочими поверхностями матрицы 1 и пуансона 4, совершая перемещение по спирали от вершины формируемого конуса заготовки 6 к основанию. Формование заготовки завершают, когда порошок равномерно заполнит все рабочее пространство пресс-формы до ограничительного уступа 8.

Пуансон 4 извлекают из пресс-формы и на его место устанавливают пуансон 5 окончательного прессования (фиг. 3) изделия. Прессование изделия 7 проводят при уплотнении силой P2, рассчитанной исходя из удельной нагрузки, необходимой для уплотнения порошка до требуемой плотности изделия.

Пример. Проведено прессование из порошковой смеси "медь-олово-вольфрам" конических воронок (партия из 10 штук). Размеры воронки: наружный диаметр в основании конуса - 40 мм; высота - 36,17 мм; толщина стенки переменная от 2,65 до 0,88 мм; угол наружного конуса - 56o; угол внутреннего конуса 50o. Плотность материала воронки 10 г/см3; масса воронки - 4755 г; коэффициент уплотнения - 2; расчетный объем заготовки - 9498 мм3; объем изделия - 4755 мм3; погрешность при расчете составила - 0,13%.

Предварительное уплотнение порошка осуществляли пуансоном предварительного формования, к которому прилагалось усилие 60 Н (удельная нагрузка 0,048 МПа) и с вращением его вокруг оси на 4-5 оборотов. Окончательное уплотнение осуществляли пуансоном окончательного прессования с усилием 600 кН и выдержкой 12-15 с.

Плотность материала воронок в различных сечениях по высоте изменялась в пределах от 9,93 до 10,04 г/см3, т.е. разноплотность составляет 0,11 г/см3 или 1,1%.

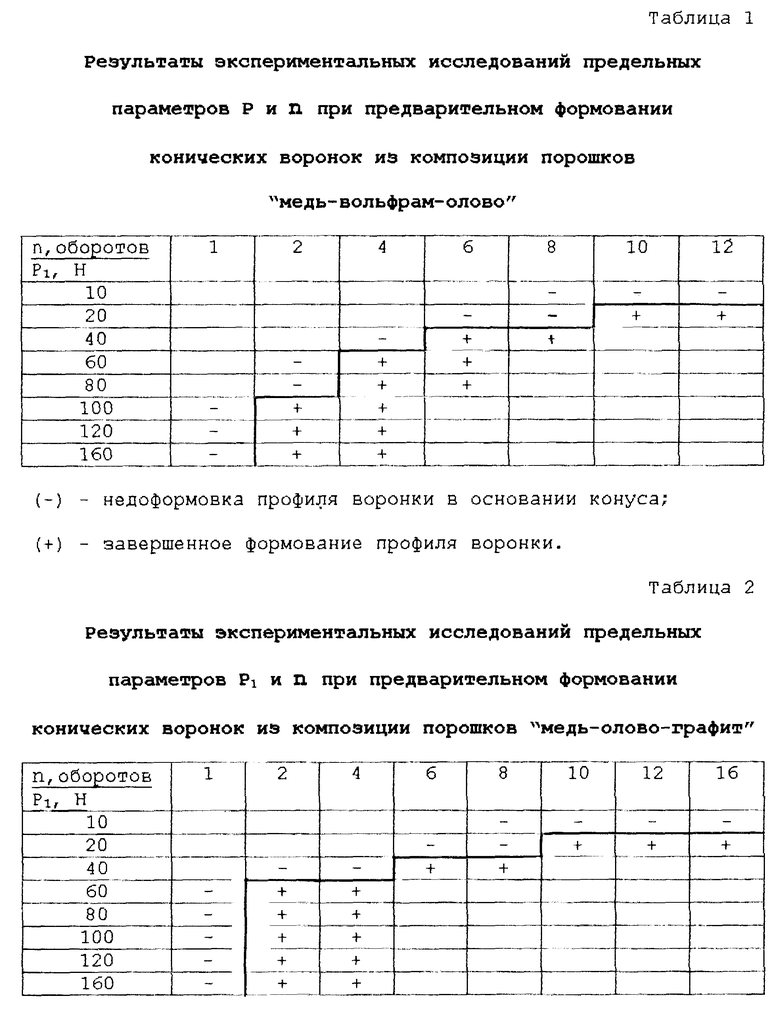

Для выявления предельных значений технологических параметров, при которых завершается предварительное уплотнение заготовки, осуществляли процесс формования конических воронок при различных сочетаниях осевой силы P1 и числа оборотов n пуансона.

В табл. 1 (см. табл. 1, 2 в конце описания) приведены результаты, полученные при предварительном формовании заготовок из композиции порошков "медь-олово-вольфрам", а в табл. 2 - из композиции порошков "медь-олово-графит".

Как следует из таблиц, предварительное формование заготовки воронки завершается при сочетаниях: P1min = 20 H, nmax = 10 об, и P1max = 100 Н, nmin = 2 об, т.е. при условии: удельная нагрузка P = 0,016 - 0,08 МПа, число оборотов n = 10...2.

Предлагаемое устройство (фиг. 1, 2, 3) содержит матрицу 1 и направляющую втулку 2, установленные в обойму 3, и два пуансона 4 и 5. Пуансон 4 предназначен для формования заготовки 6 из порошка, а пуансон 5 - для прессования изделия 7.

Рабочий профиль пуансона 5 соответствует внутреннему профилю конического изделия 7 и ограничен уступом 9, оформляющим торец изделия. Профиль пуансона 4, ограниченный уступом 8, отличается от рабочего профиля пуансона 5 - угол α1 конуса заготовки отличается от угла α

Параметры профиля пуансона 4 предварительного формования соответствуют параметрам внутреннего профиля заготовки, которые определяют из условия равной плотности материала изделия по всему объему.

Параметры внутреннего профиля заготовки определяют следующим образом. Заготовку и изделие (фиг. 4) условно совмещают по наружной поверхности 10 и разделяют на смежные зоны A1, A2, A3,... коаксиальными сечениями I, II, III, . . . . При постоянном значении коэффициента уплотнения K отношения объемов заготовки и изделия (фиг. 5, 6) в отдельных зонах также постоянны

где  отношения объемов предварительно и окончательно уплотненного материала в любых отдельных круговых цилиндрических поясах заготовки и изделия.

отношения объемов предварительно и окончательно уплотненного материала в любых отдельных круговых цилиндрических поясах заготовки и изделия.

Это уравнение является исходным для определения параметров внутреннего профиля заготовки и соответственно параметров профиля пуансона предварительного формования.

Устройство работает следующим образом.

Порошковую смесь 11 загружают в матрицу 1. Пуансон 4 предварительного формования устанавливают в направляющую втулку 2 и прижимают к порошку с усилием P1, одновременно поворачивая его вокруг оси. Затем пуансон 4 предварительного формования извлекают из направляющей втулки 2 и на его место устанавливают пуансон 5 окончательного прессования, после чего прижимают его к заготовке 6 с усилием P2.

По окончании уплотнения пуансон 5 окончательного прессования извлекают из направляющей втулки 2, также извлекают готовое изделие 7.

Таким образом, предлагаемая группа изобретений позволяет получить прессуемые изделия равной плотности материала по всему объему до 100%, что в свою очередь влияет на качество изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2044603C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ОБРАЗЦОВ ТВЕРДЫХ РАСТВОРОВ ПОЛУТОРНЫХ ОКСИДОВ ВАНАДИЯ И ХРОМА | 2001 |

|

RU2206539C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2124416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ ЛИСТОВОГО МЕТАЛЛА | 1993 |

|

RU2049580C1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ | 1993 |

|

RU2042458C1 |

| СПОСОБ ИЗОЛЯЦИИ И ХИМИЧЕСКОЙ ИММОБИЛИЗАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1996 |

|

RU2096844C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192333C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

В матрицу засыпают порошок и проводят предварительное уплотнение с удельной нагрузкой 0,016 - 0,08 МПа, одновременно поворачивая пуансон вокруг оси не менее чем на 2 оборота, окончательное уплотнение проводят с удельной нагрузкой, которая определяется заданной плотностью материала изделия. Кроме того, предварительное уплотнение проводят возвратно-вращательными движениями в разных направлениях. Устройство для осуществления способа содержит матрицу, пуансон предварительного формования, профиль которого выполнен исходя из уравнения  где K - коэффициент объемного уплотнения порошка,

где K - коэффициент объемного уплотнения порошка,  отношения объемов предварительно и окончательно уплотненного материала в отдельных любых круговых цилиндрических поясах заготовки и изделия, пуансон окончательного прессования, профиль которого соответствует внутреннему профилю изделия. Технический результат: повышение точности размеров и улучшение качества прессуемых изделий. 2 с. и 1 з.п.ф-лы, 6 ил., 2 табл.

отношения объемов предварительно и окончательно уплотненного материала в отдельных любых круговых цилиндрических поясах заготовки и изделия, пуансон окончательного прессования, профиль которого соответствует внутреннему профилю изделия. Технический результат: повышение точности размеров и улучшение качества прессуемых изделий. 2 с. и 1 з.п.ф-лы, 6 ил., 2 табл.

где K - коэффициент объемного уплотнения порошка; отношения объемов предварительно и окончательно уплотненного материала в отдельных любых круговых цилиндрических поясах заготовки и изделия.

отношения объемов предварительно и окончательно уплотненного материала в отдельных любых круговых цилиндрических поясах заготовки и изделия.

| Способ прессования полых изделий из металлических порошков | 1985 |

|

SU1279748A1 |

| Способ прессования изделий из порошковых материалов | 1982 |

|

SU1382587A1 |

| СПОСОБ ХОЛОДНОГО ФОРМОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040368C1 |

| EP 0185951 A1, 02.07.86 | |||

| US 4946634 A, 07.08.90 | |||

| Система измерения энергетических затрат организма в экстремальных условиях | 2018 |

|

RU2688724C1 |

| DE 3123454 A1, 18.03.82 | |||

| Кольцевой экстрактор | 1985 |

|

SU1292798A1 |

Авторы

Даты

1999-06-27—Публикация

1998-01-21—Подача