Изобретение относится к области сельского хозяйства и может быть использовано в кормопроизводстве при механизации трудоемких процессов на животноводческих фермах и комплексах для приготовления сбалансированных по питательной ценности кормосмесей путем перемешивания рассыпных компонентов с измельчением стебельчатого компонента кормосмеси.

Известны смесители-раздатчики кормов, содержащие бункер с выгрузным окном и размещенный в бункере вертикальный приводной смесительный шнек со спиральными витками для транспортирования материала, снабженными ножевыми пластинами для измельчения стеблей, закрепленными по наружной кромке витков (см., например, патент США №5553937, кл. 366-302, МПК В01F 7/24, 1996 г.).

Недостатком известного устройства является неравномерная по высоте бункера степень воздействия витков шнека на смешиваемый материал при ухудшенной транспортирующей способности материала в сторону днища бункера. При вращении вертикального шнека и перемещении витками материала снизу вверх затруднена загрузка бункера неизмельченным стебельчатым компонентом (сено, солома), который как наиболее легкий и малосыпучий компонент накапливается в верхней части бункера над свободным концом шнека, что затрудняет процесс увлечения стебельчатого компонента во вращение, т.к. стебельчатая масса под действием кромки верхнего витка выталкивается над шнеком и не может быть захвачена витками шнека. Транспортирование стебельчатой массы вниз под действием накрывающей ее массы сыпучих компонентов длительно во времени и препятствует распределению неизмельченной стебельчатой массы по объему бункера, что удлиняет процесс приготовления однородной по фракционному составу и массе кормосмеси.

Наиболее близким аналогом по технической сущности и достигаемому техническому результату к заявляемому объекту является смеситель-раздатчик кормов, включающий бункер с выгрузным окном в боковой стенке, размещенный вдоль днища бункера приводной горизонтальный смесительный шнек со спиральными витками для транспортирования материала в сторону выгрузного окна и пластинчатыми ножами для измельчения стеблей, закрепленными на витках вдоль их наружной кромки, а также установленные над смесительным шнеком ведомые распределительные шнеки (см., например, патент RU №2060649, МПК А01К 5/00, БИ №15, 1996 г. - прототип).

В известном устройстве ножевые пластины установлены в плоскости, тангенциальной к плоскости окружности витков, и, следовательно, под углом к направлению траектории винтового движения материала по транспортирующей поверхности витков. При таком расположении ножевых пластин стебельчатый материала при движении по поверхности спирального витка, погруженного в материал, прижимается к поверхности ножевой пластины в радиальном направлении, а не к режущей кромке пластины, что создает условия, не обеспечивающие возможность скольжения стеблей по режущей кромке пластины для их измельчения. Под действием тангенциально установленных ножевых пластин, работающих как лопатка, стебли неизмельченного материала приводятся во вращательное движение относительно оси шнека, что затрудняет осевое смещение материала и приводит к наматыванию неизмельченных стеблей на вал шнека, особенно в зоне расположения выгрузного окна, где осевое движение материала прекращается, и материал под действием тангенциально установленных пластин способен увлекаться ими во вращение вместе со шнеком как одно целое, что в принципе исключает возможность разрезки стеблей ножевыми пластинами.

Кроме того, в известном устройстве при вращательном движении плоскости ножевой пластины не обеспечивается условие резанья стебельчатого материала рабочей гранью пластины, при котором измельчаемый материал в относительном движении должен перемещаться по режущей грани в направлении плоскости ножевой пластины, а не под углом к ней. Это приводит к повышению технологического сопротивления материала резанью из-за возникающего разрыва стеблей ножевыми пластинами и увеличивает энергоемкость процесса смешивания материала.

В известном устройстве смесительный (нижний) шнек своей осью жестко закреплен вдоль образующей бункера с неизменным гарантированным зазором относительно днища бункера, выбранным из условия защемления материала в зазоре для оказания на него измельчающего усилия со стороны ножевых пластин. В этом случае из-за неравномерной плотности распределения неизмельченных стеблей в материале возможно заклинивание стебельчатого материала между витками смесительного шнека и днищем бункера, возникновение перегрузок в работе приводного механизма шнеков, что ограничивает производительность рабочего процесса смесителя-раздатчика.

Задачей настоящего изобретения является снижение технологических сопротивлений материала при воздействии на смесительный шнек и исключение его заклинивания под нагрузкой с достижением такого технического результата, при котором за счет реализации адаптивного режима работы смесительного шнека обеспечивается изменение зазора между смесительным шнеком и днищем бункера под действием материала в зависимости от его плотности, а также выполнение условия резанья стеблей ножевыми пластинами при угловых смещениях в пространстве оси вращения смесительного шнека.

Решение поставленной технической задачи достигается тем, что в смесителе-раздатчике кормов, включающем бункер с выгрузным окном в боковой стенке, установленный с зазором вдоль днища бункера приводной смесительный шнек, связанный с приводным валом, со спиральными витками для транспортирования материала в сторону выгрузного окна, оснащенными пластинчатыми ножами для измельчения стеблей, закрепленными на витках вдоль их наружной кромки, и установленные над смесительным шнеком ведомые распределительные шнеки, смесительный шнек выполнен консольным и кинематически связан с приводным валом с возможностью углового смещения собственной оси вращения шнека относительно оси приводного вала для увеличения указанного зазора, при этом свободный конец шнека посредством установленного на нем опорного ролика взаимодействует с ограничителем смещения оси шнека, выполненным в виде замкнутой по контуру опорной поверхности для ролика, размещенной на задней стенке бункера.

В смесителе-раздатчике кормов также каждый пластинчатый нож закреплен на нерабочей поверхности витка в плоскости огибающей виток окружности перпендикулярно к оси вращения смесительного шнека и режущей гранью, снабженной зубчатой насечкой, установлен тангенциально к указанной окружности; распределительные шнеки снабжены аналогичными ножевыми пластинами; у смесительного шнека между основными витками закреплены дополнительные противоположно направленные витки, у которых площадь рабочей поверхности меньше площади рабочей поверхности основных витков.

Выполнение смесительного шнека консольным при его кинематической связи с приводным валом с возможностью углового смещения собственной оси вращения шнека относительно оси приводного вала обеспечивает работу смесительного шнека в плавающем режиме с увеличением зазора между шнеком и днищем бункера при повышении плотности материала в указанном зазоре и возвратом шнека в исходное положение при уменьшении плотности материала, что снижает динамические нагрузки на смесительный шнек и тормозящее воздействие на шнек со стороны смешиваемого материала, исключает перегрузку и возможность заклинивания смесительного шнека под нагрузкой.

Взаимодействие свободного конца шнека посредством установленного на нем опорного ролика с ограничителем смещения оси шнека обеспечивает обкатку роликом контура ограничителя в крайних угловых положения оси вращения смесительного шнека, что обеспечивает увеличение зазора между днищем и смесительным шнеком под действием материала и этим исключает возможность заклинивания смесительного шнека из-за затирания материала в зазоре между кромками витков шнека и поверхностью днища.

Выполнение ограничителя смещения оси шнека в виде замкнутой по контуру опорной поверхности для ролика, охватывающей область смещения ролика в вертикальной плоскости, гарантирует под действием материала угловые смещения оси вращения смесительного шнека с изменением зазора между шнеком и днищем бункера в установленном диапазоне, соответствующем возможным колебаниям плотности материала в бункере, что исключает возникновение перегрузок в работе приводного механизма смесительного шнека.

Размещение опорной поверхности ограничителя на задней стенке бункера со смещением своей рабочей зоны вверх по вертикали относительно оси приводного вала обеспечивает увеличения зазора между смесительным шнеком и днищем бункера в случае увеличения плотности материала в зазоре и возврат смесительного шнека в исходное положение под действием собственного веса при уменьшении плотности материала в указанном зазоре, чем достигается самоуправляемый режим изменения нагрузки на смесительный шнек в условиях возможных изменений плотности материла в донной части бункера.

Закрепление пластинчатого ножа на нерабочей поверхности витка в плоскости, огибающей виток окружности, перпендикулярно к оси вращения смесительного шнека обеспечивает при вращении ножевой пластины ее расположение в перпендикулярной к оси вращения смесительного шнека плоскости и перемещение стеблей по режущей грани ножевой пластины вдоль ее плоскости, что в условиях угловых смещений смесительного шнека создает оптимальный режим резанья стеблей при минимальных нагрузках, исключает процесс раздирания стеблей режущими гранями пластин, а также закручивание неизмельченных стеблей вокруг вала смесительного шнека в зоне расположения выгрузного окна.

Выполнение режущей грани пластинчатых ножей шнека с зубчатой насечкой при тангенциальном расположении грани к огибающей виток окружности обеспечивает при вращательном движении пластинчатых ножей наименее энергоемкий процесс распиливания стеблей зубчатыми гранями в прилегающей к виткам зоне материала в условиях угловых смещений оси вращения смесительного шнека.

Оснащение распределительных шнеков пластинчатыми ножами увеличивает зону контакта пластинчатых ножей с материалом, что за счет интенсификации измельчения стебельчатого компонента с привлечением для этого распределительных шнеков ускоряет процесс формирования пригодной для смешивания кормовой массы и получения однородной по массе и фракционному составу кормосмеси.

Размещение между основными витками шнека дополнительных противоположно им направленных витков обеспечивает циркуляцию потока материала в продольном направлении относительно каждого витка спирали, что интенсифицирует процесс разрыхления и смешивания разнородного по составу материала кормосмеси.

Выполнение дополнительных витков площадью рабочей поверхности, меньшей площади рабочей поверхности основных витков, обеспечивает продольное перемещение материала смесительным шнеком в сторону выгрузного окна в условиях циркуляции потока материала в продольном направлении относительно каждого витка спирали, что интенсифицирует процесс перемешивания материала витками шнека с измельчением стебельчатого компонента.

Сущность предлагаемого технического решения поясняется графическими материалами, где:

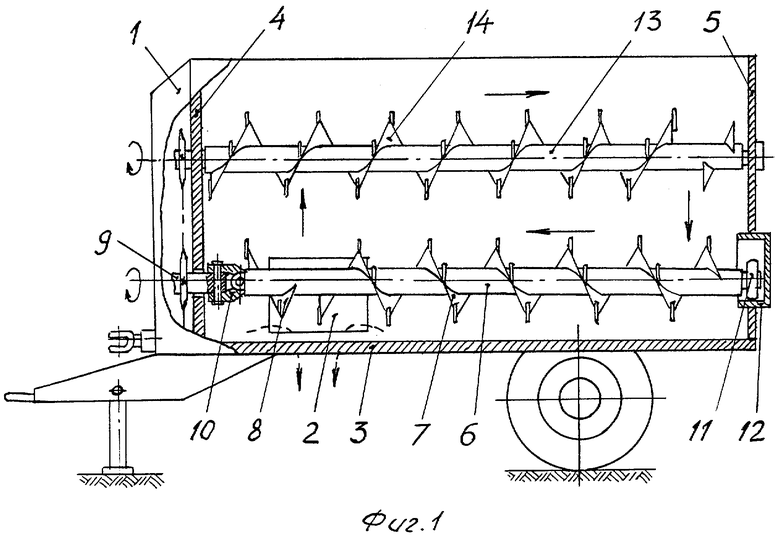

на фиг.1 представлено продольное сечение смесителя-раздатчика с исходным положением смесительного и распределительных шнеков;

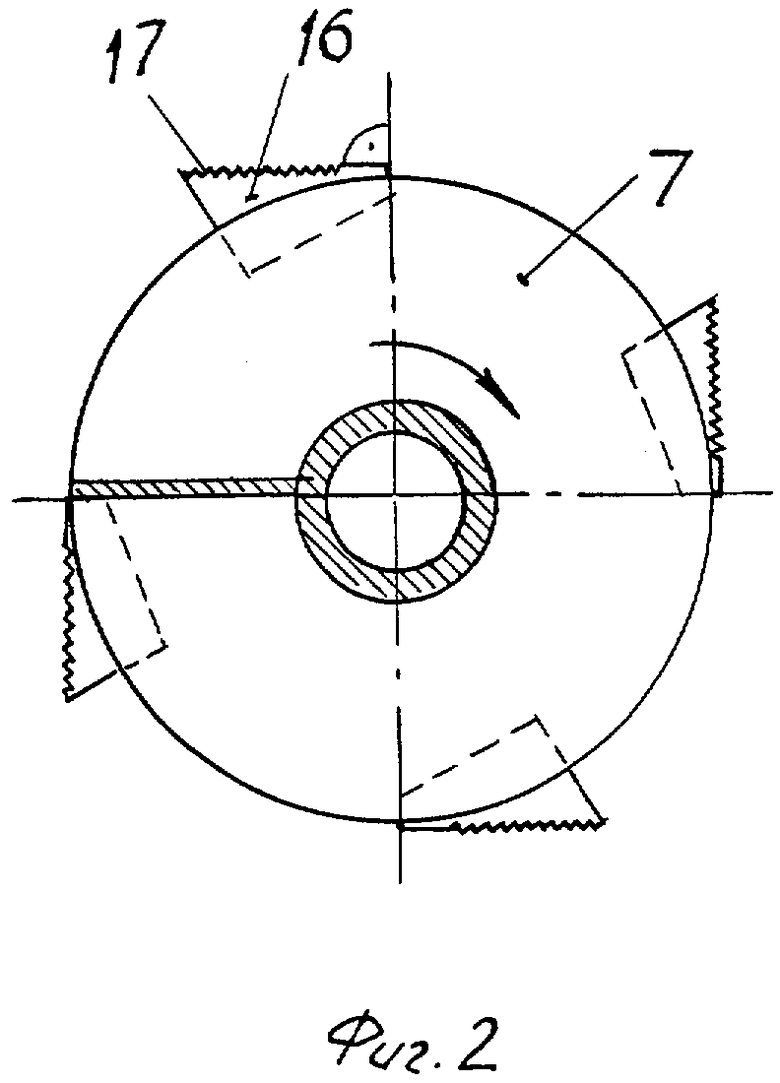

на фиг.2 - вид с торца на рабочую поверхность витка смесительного шнека;

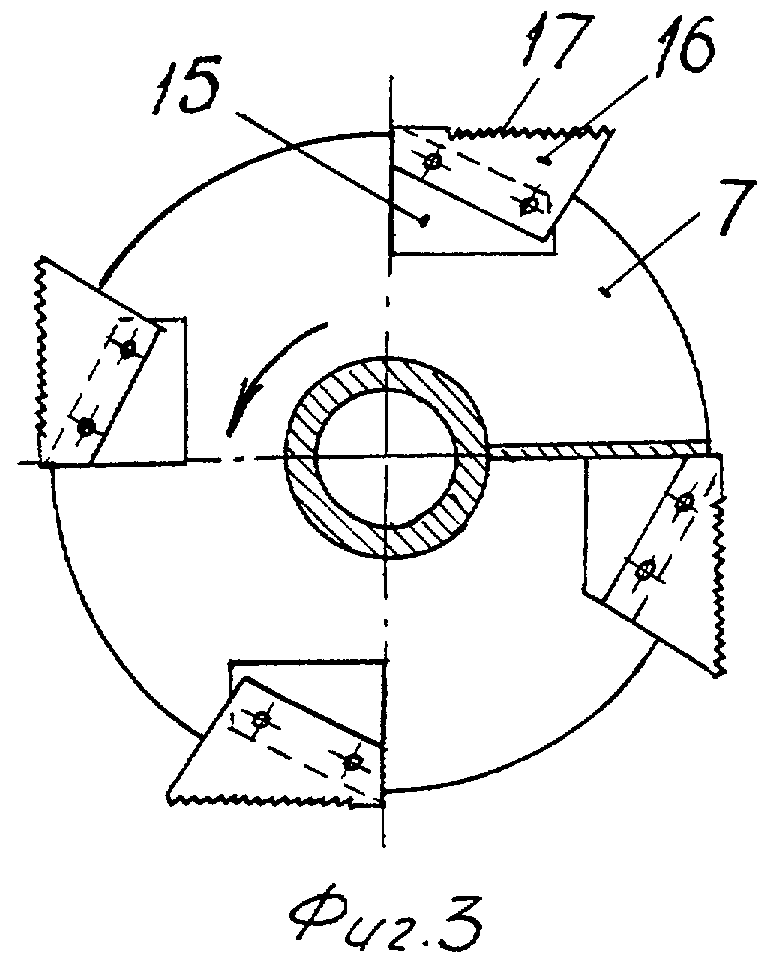

на фиг.3 - вид с торца на нерабочую поверхность витка смесительного шнека;

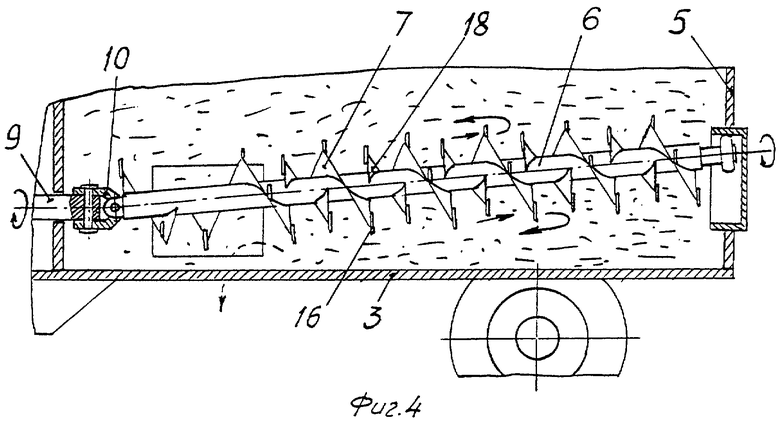

на фиг.4 - вид на смесительный шнек в рабочем положении при максимальной нагрузке;

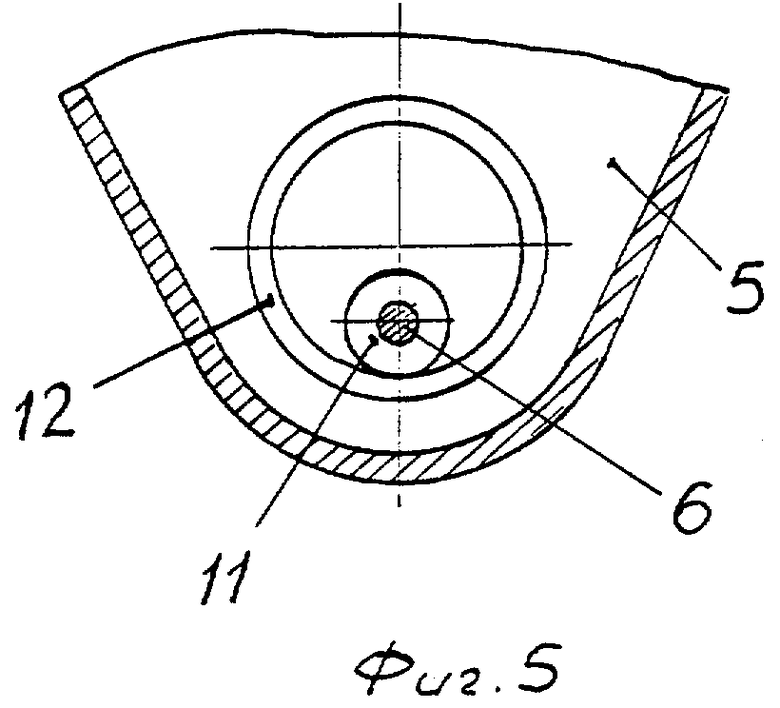

на фиг.5 - поперечное сечение смесительного шнека с видом на опорный ролик в исходном положении смесительного шнека;

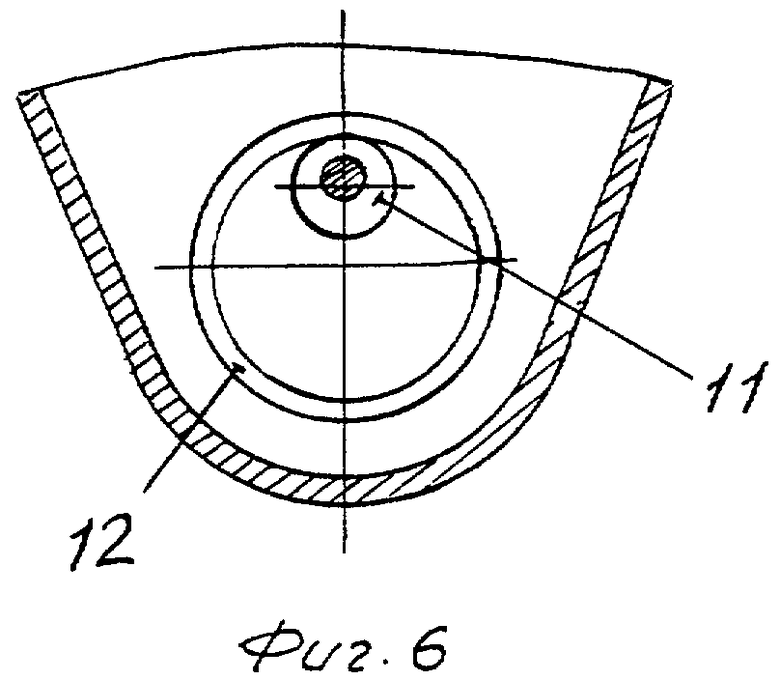

на фиг.6 - поперечное сечение смесительного шнека с видом на опорный ролик в крайнем верхнем положении шнека под максимальной нагрузкой.

Смеситель-раздатчик содержит горизонтально расположенный бункер 1 с выгрузным окном 2 в боковой стенке, днищем 3, передней стенкой 4 и задней стенкой 5. Внутри бункера 1 над днищем 3 с зазором продольно установлен консольный смесительный шнек 6 со спиральными витками 7, у которых рабочий ход направлен в сторону выгрузного окна 2, и противоположно направленным витком 8, закрепленным в передней части шнека 6.

В переднюю стенку 4 вмонтирован приводной вал 9, посредством поворотной вилки 10 кинематически связанный со шнеком 6 с возможность углового смещения шнека 6 относительно приводного вала 9. На свободном конце шнека 6 для ограничения его направленного углового смещения закреплен опорный ролик 11, в исходном положении взаимодействующий с ограничителем смещения оси шнека 6 в виде замкнутой по контуру опорной поверхности 12 (кольцевой или овальный выступ, углубление в стенке 5 и т.п.), охватывающей область возможных смещений ролика 11 в вертикальной плоскости при угловом смещении оси шнека 6 и закрепленной на задней стенке 5 со смещением вверх по вертикали своей рабочей зоны относительно оси приводного вала 9.

Для передачи вращения от приводного вала 9 к шнеку 6 с возможностью углового смещения оси вращения шнека 6 относительно приводного вала 9 вилка 10 выполнена с двумя взаимно перпендикулярными скрещивающимися осями шарниров и одним концом шарнирно связана с приводным валом 9, а другим - с валом смесительного шнека 6.

Над смесительным шнеком 6 установлены ведомые распределительные шнеки 13 со спиральными витками 14 с направлением навивки в сторону, противоположную направлению навивки витков 7 шнека 6.

На нерабочей поверхности витков 7 шнека 6 посредством кронштейнов 15 закреплены пластинчатые ножи 16 с зубчатой режущей гранью 17, установленные в плоскости огибающей контур витка 7 окружности перпендикулярно к оси вращения смесительного шнека 6, при этом у ножей 16 режущая грань 17 расположена тангенциально к указанной окружности. Аналогичные ножевые пластины закреплены и на нерабочей поверхности витка 8 и витков 14.

В более предпочтительном для смешивания материалов примере конструктивного исполнения смесителя-раздатчика у смесительного шнека 6 в продольном направлении между основными витками 7 закреплены противоположно направленные дополнительные витки 18, у которых площадь рабочей поверхности меньше площади рабочей поверхности основных витков 7. Витки 18 также снабжены пластинчатыми ножами, аналогичными ножами 16.

Работа смесителя-раздатчика осуществляется следующим образом.

Под действием приводного вала 9 смесительный 6 и распределительные шнеки 13 приводятся во вращение, после чего сыпучие компоненты (комбикорм, минеральные добавки и т.п.) и неизмельченные стебельчатые компоненты кормосмеси загружаются внутрь бункера 1.

Под действием витков 7 материал в нижней части бункера 1 смещается в сторону выгрузного окна 2, а в освободившуюся зону задней части бункера 1 сверху поступает новая порция материала под действием распределительных шнеков 13, при этом виток 8 препятствует продвижению материала от витков 7 к передней стенке 4 бункера 1.

При вращении витков 7, 8, 14 и 18 пластинчатые ножи 16 своими зубчатыми режущими гранями 17 благодаря их тангенциальному расположению к окружности вращения разрезают стебли несыпучего компонента в прилегающей к виткам зоне материала в бункере 1, что способствует их смещению вместе с материалом вдоль оси и по окружности шнеков 6 и 13 с внедрением измельченных стеблей в сыпучую массу материала при перемешивании.

При увеличении плотности материала в зазоре между шнеком 6 и днищем 3 под действием материала вращающийся шнек 6 благодаря использованию поворотной вилки 10 с двумя скрещивающимися осями шарниров приподнимается своим свободным концом вверх над днищем 3, при этом происходит угловое смещение оси шнека 6 с увеличением указанного зазора по длине бункера 6, что исключает заклинивание и затирание материала между днищем 3 и витками 7 шнека 6. В процессе возможных угловых смещений оси шнека 6 опорный ролик 11 располагается в зоне, ограниченной опорной поверхностью 12, а в предельном случае углового отклонения оси вращения шнека 6 опирается на поверхность 12 в верхней ее точке.

При снижении плотности материала в зазоре между шнеком 6 и днищем 3 шнек 6 под действием собственного веса и давления массы верхних слоев материала при поддержке материалом снизу постепенно опускается в исходное положение.

При работе смесителя-раздатчика с двумя типами витков смесительного шнека (витки 7 в сочетании с витками 18) материал под действием витка 7 смещается в сторону выгрузного окна 2, а под действием витка 18 - в обратную сторону, что обеспечивает циркуляцию потока материала вокруг каждого витка со смещением в итоге материала в сторону выгрузного окна 2, т.к. у витка 7 площадь рабочей поверхности, а значит и транспортирующая способность, превышает площадь рабочей поверхности и транспортирующую способность витка 18.

По окончании процесса смешивания готовая кормосмесь выгружается через выгрузное окно 2 в кормушку или на кормовой стол (площадку).

Предлагаемый смеситель-раздатчик реализует адаптивную технологию приготовления кормосмеси с измельчением стебельчатого компонента в самоуправляемом режиме регулировки зазора между смесительным шнеком и днищем бункера в зависимости от плотности смешиваемого материала, что повышает однородность фракционного состава кормосмеси при увеличении поверхности контакта смесительного шнека с материалом за счет перемещения в пространстве активной зоны смесительного шнека, а также снижает технологические сопротивления вращению шнеков, предохраняет смесительный шнек от заклинивания из-за перегрузки и снижает энергоемкость рабочего процесса смесителя-раздатчика во всех положениях оси вращения смесительного шнека за счет взаимной ориентации стеблей и плоскости ножевой пластины, обеспечивающей при вращении шнеков наименее энергоемкий процесс распиливания стеблей зубчатыми режущими гранями ножевых пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОСМЕСИ В БУНКЕРНОМ СМЕСИТЕЛЕ И СМЕСИТЕЛЬ КОРМОВ | 2005 |

|

RU2311753C2 |

| ИЗМЕЛЬЧИТЕЛЬ-РАЗДАТЧИК СТЕБЕЛЬЧАТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2311752C2 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ КОРМОВ | 2005 |

|

RU2311751C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТЮКА СТЕБЕЛЬЧАТЫХ МАТЕРИАЛОВ В БУНКЕРНОМ ИЗМЕЛЬЧИТЕЛЕ И ИЗМЕЛЬЧИТЕЛЬ | 2005 |

|

RU2295229C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ИЗМЕЛЬЧИТЕЛЬ | 2005 |

|

RU2311750C2 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ-РАЗДАТЧИК КОРМОВ | 2005 |

|

RU2283577C1 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ-РАЗДАТЧИК КОРМОВ | 2017 |

|

RU2648405C1 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ-РАЗДАТЧИК СТЕБЕЛЬЧАТЫХ КОРМОВ В РУЛОНАХ И КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2004 |

|

RU2275005C1 |

| ДВУХСТУПЕНЧАТЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 2000 |

|

RU2193839C2 |

| АГРЕГАТ КОРМОВОЙ МАЛОГАБАРИТНЫЙ | 2010 |

|

RU2435360C1 |

Смеситель-раздатчик кормов включает бункер с выгрузным окном в боковой стенке, установленный с зазором вдоль днища бункера смесительный шнек, связанный с приводным валом, со спиральными витками для перемещения материала в сторону выгрузного окна, оснащенными пластинчатыми ножами для измельчения стеблей, закрепленными на витках вдоль их наружной кромки, и установленные над смесительным шнеком ведомые распределительные шнеки. Смесительный шнек выполнен консольным и кинематически связан с приводным валом с возможностью углового смещения собственной оси вращения шнека относительно оси приводного вала для увеличения указанного зазора. Свободный конец шнека посредством установленного на нем опорного ролика взаимодействует с ограничителем смещения шнека, выполненным в виде замкнутой по контуру опорной поверхности для ролика, размещенной на задней стенке бункера. Исключается заклинивание шнека, повышается однородность фракционного состава кормосмеси, снижается энергоемкость процесса. 3 з.п. ф-лы, 6 ил.

| МАШИНА ДЛЯ ПОГРУЗКИ, СМЕШИВАНИЯ И РАЗДАЧИ КОРМОВ | 1992 |

|

RU2060649C1 |

| РАЗДАТЧИК-СМЕСИТЕЛЬ КОРМОВ | 1996 |

|

RU2129773C1 |

| ЛОПАСТЬ-НОЖ СМЕСИТЕЛЯ | 1996 |

|

RU2120727C1 |

| КОРМОРАЗДАТЧИК - СМЕСИТЕЛЬ КОРМОВ | 1994 |

|

RU2084140C1 |

| US 6000649 A, 14.12.1999. | |||

Авторы

Даты

2007-12-10—Публикация

2005-11-15—Подача