Изобретение относится к области сельского хозяйства и может быть использовано при механизации трудоемких процессов на животноводческих фермах и комплексах для измельчения и раздачи рассыпных и прессованных в тюки и рулоны стебельчатых материалов (сено, солома) с целью использования измельченного материала для разбрасывания в качестве подстилки или для раздачи в качестве корма для сельскохозяйственных животных.

Известны устройства для раздачи рассыпных и прессованных стебельчатых материалов с измельчением под действием битерных барабанов, оснащенных разрыхляющими и режущими элементами (см., например, авторские свидетельства на изобретение SU №793473, МПК А01F 29/00, БИ №1, 1981, №1618335 БИ №1, 1991 и др.). Использование одной ступени измельчения не обеспечивает получение однородной по размеру частиц стебельчатой массы.

Наиболее близким аналогом по технической сущности и достигаемому техническому результату к заявляемому объекту является измельчитель-раздатчик рассыпных и прессованных стебельчатых кормовых материалов, включающий бункер, в днище которого вмонтирован продольный подающий транспортер, установленный перед транспортером блок битерных барабанов с режущими элементами, поперечный выгрузной транспортер и измельчающее устройство в виде приводного ротора с измельчающими элементами, установленного на выходе поперечного транспортера и размещенного в кожухе с выгрузным окном и выводным пневмопатрубком в верхней части кожуха для разбрасывания измельченного материала и регулируемой заслонкой для перекрытия пневмопатрубка при раздаче материала (см. авторское свидетельство СССР на изобретение №1496731, МПК А01F 29/00, БИ №28, 1989 - ближайший аналог-прототип).

В известном устройстве не обеспечивается получение измельченной массы, однородной по фракционному составу частиц, в условиях изменения плотности материала в рабочей зоне блока битерных барабанов, т.к. в известном устройстве отсутствует возможность регулирования степени загрузки измельчающих элементов ротора с учетом плотности материала в рабочей зоне битерных барабанов и интенсивности направляемого в ротор потока разрыхленного и частично измельченного ими материала.

Кроме того, в условиях колебания плотности материала в бункера и интенсивности поступления материала в измельчающее устройство работоспособность устройства обеспечивается за счет использования ротора с увеличенной инерцией для создания махового момента, достаточного для сглаживания пиковых нагрузок на ротор в условиях переменной интенсивности подачи материала, что повышает энергоемкость и материалоемкость измельчителя и не защищает измельчающее устройство от перегрузки при резком увеличении случайным образом подачи материала к ротору, например, при обрушении материала в рабочей зоне битерных барабанов.

В известном устройстве при выдаче разрыхленного битерными барабанами материала, минуя измельчитель, не обеспечивается равномерная выдача материала из-за неравномерного разрыхления материала в бункере при переменной плотности его распределения по ширине бункера.

Задачей настоящего изобретения является повышение однородности измельчения материала и снижение энергоемкости процесса с достижением такого технического результата, при котором за счет реализации адаптивной технологии измельчения материала путем регулировки интенсивности поступления материала к измельчающим элементам ротора с учетом плотности материала в рабочей зоне битерных барабанов и допускаемой нагрузки на измельчающие элементы ротора обеспечивается изменение интенсивности силового воздействия измельчающих элементов на материал при колебаниях его плотности в рабочей зоне битерных барабанов и интенсивности подачи материала к ротору, что обеспечивает получение однородного по массе и фракционному составу частиц материла с заданной степенью измельчения и повышает при этом равномерность выдачи корма и распределения подстилки по фронту разбрасывания, а также снижает энергоемкость рабочего процесса измельчителя-раздатчика с предохранением ротора от заклинивания при колебаниях рабочей нагрузки.

Решение поставленной технической задачи достигается тем, что в измельчителе-раздатчике стебельчатых материалов, содержащем бункер, в днище которого вмонтирован продольный подающий транспортер, установленный перед транспортером блок битерных барабанов с режущими элементами, поперечный транспортер и измельчающее устройство в виде приводного ротора с измельчающими элементами, установленное на выходе поперечного транспортера и размещенное в кожухе с выгрузным окном и выводным пневмопатрубком в верхней части кожуха для выброса измельченного материала и регулируемой заслонкой для перекрытия пневмопатрубка при раздаче материала, ротор своей осью вращения расположен вдоль продольной оси поперечного транспортера, а плоскостью вращения - поперек направления подачи материала этим транспортером и выполнен в виде двух дисков, установленных на приводном валу с гарантированным в их исходном положении зазором и снабженных соединяющими их по периферии осями, на которых шарнирно установлены измельчающие элементы, а на рабочей поверхности первого к поперечному транспортеру диска размещены рыхлители материала в виде наклонных к плоскости диска пластин с режущей гранью, расположенной под острым углом к основанию пластины, при этом второй диск закреплен на приводном валу, оси одним концом закреплены на втором диске, а первый диск и измельчающие элементы установлены с возможностью продольного смещения в сторону второго диска.

У измельчителя-раздатчика также: измельчающие элементы подпружинены относительно дисков, а первый диск по окружности кинематически связан со вторым диском посредством наклонно размещенных между ними в радиальной плоскости тяг, у которых один конец шарнирно закреплен на втором диске, а другой - обращен в сторону приводной оси и с возможностью радиального смещения шарнирно закреплен на первом диске; поперечный транспортер выполнен в виде консольного шнека; на рабочей поверхности первого диска в его плоскости по контуру закреплены дополнительные режущие пластины, а на кожухе вокруг диска перпендикулярно к ним - противорежущие пластины; кожух в своей нижней части снабжен дополнительным выгрузным окном, а в верхней части - воздухоотводящим окном с фильтром, при этом поворотная заслонка установлена с возможностью кругового смещения вдоль контура кожуха для перекрытия в одном рабочем положении воздухоотводящего и нижнего выгрузного окна, а в другом - верхнего выгрузного окна; кожух снабжен выгрузным патрубком, охватывающим нижнее выгрузное окно и оборудованным ударопоглощающей перегородкой для торможения материала при выгрузке через нижнее окно.

Установка ротора своей осью вращения вдоль продольной оси поперечного транспортера, а плоскостью вращения - поперек направления подачи материала этим транспортером создает возможность использования интенсивности потока переработанного битерными барабанами материала в качестве силового фактора, воздействующего на подвижный в осевом направлении первый диск для изменения ширины рабочей зоны измельчающих элементов в кожухе с учетом колебаний плотности материала в рабочей зоне битерных барабанов.

Выполнение ротора в виде двух дисков, установленных с гарантированным в исходном положении зазором на приводном валу, обеспечивает возможность за счет изменения зазора между дисками осуществлять изменение ширины рабочей камеры измельчающего устройства и регулировку силового воздействия ротора на измельчаемый материал в зависимости от интенсивности подачи материала поперечным транспортером.

Установка по периферии дисков осей, на которых шарнирно установлены измельчающие элементы, обеспечивает возможность осевого смещения измельчающих элементов совместно с осевым смещением первого диска для повышения интенсивности воздействия элементов на материал при уменьшении ширины и объема рабочей камеры и увеличения зоны контакта элементов с материалом при увеличении ширины и объема рабочей камеры измельчающего устройства.

Размещение на рабочей поверхности первого к выгрузному транспортеру диска рыхлителей материала в виде наклонных к плоскости диска пластин исключает задержку стебельчатой массы в центральной части диска и способствует продвижению материала в радиальном направлении в зону измельчения.

Использование рыхлителей в виде пластин с режущей гранью, расположенной под острым углом к основанию пластины, обеспечивает процесс разрезки стеблей с наименьшей энергоемкостью.

Жесткое соединение второго диска с приводным валом при закреплении на этом диске осей измельчающих элементов и подвижном соединении с приводным валом первого диска обеспечивает центрирование дисков в процессе изменения ширины рабочей камеры работающего измельчающего устройства.

Подпружинивание измельчающих элементов на своих осях относительно дисков обеспечивает возврат элементов в исходное положение в процессе увеличения зазора между дисками.

Кинематическая связь первого и второго дисков посредством наклонно размещенных между ними в радиальной плоскости тяг, у которых один конец шарнирно закреплен на втором диске, а другой на первом, обеспечивает параллельность плоскостей дисков в процессе регулирования ширины рабочей камеры измельчающего устройства и исключает заклинивание осей в отверстиях дисков.

Направленное расположение концов тяг в сторону приводной оси и их шарнирное закрепление с возможностью радиального смещения на первом диске облегчает процесс перемещения первого диска в сторону исходного положения за счет использования инерции вращения тяг, что исключает возможность самоторможения первого диска на приводном валу.

Выполнение поперечного транспортера в виде консольного шнека ориентирует материал в осевом направлении при его подаче в центральную часть измельчающего устройства, что обеспечивает равномерную загрузку разрыхлителей материалом и его равномерное распределение по окружности первого диска.

Закрепление на рабочей поверхности первого диска в его плоскости по контуру дополнительных режущие пластины в сочетании с закреплением на кожухе вокруг диска перпендикулярно к ним с зазором - противорежущих пластин обеспечивает формирование второй ступени измельчения материала при работе в условиях изменения ширины рабочей зоны измельчающих элементов при изменении зазора между дисками ротора.

Выполнение на кожухе в его нижней части дополнительного выгрузного окна, а в верхней части - воздухоотводящего окна с фильтром исключает выгрузку готового материала в обход измельчающего устройства и обеспечивает возможность выгрузки готового материала через выгрузное окно при уменьшенном динамическом напоре воздуха в зоне выгрузки за счет выпуска воздуха через воздухоотводящее окно, что исключает разлет частиц измельченного материала под действием воздушного потока и повышает вероятность попадания материала в кормушку или на кормовой стол.

Установка поворотной заслонки с возможностью кругового смещения по контуру кожуха для перекрытия в одном рабочем положении воздухоотводящего и нижнего выгрузного окна, а в другом - верхнего выгрузного окна обеспечивает возможность перехода с режима разбрасывания измельченного материала в качестве подстилки на режим его выгрузки в качестве корма и обратно.

Закрепление на кожухе выгрузного патрубка, охватывающего нижнее выгрузное окно и установка в патрубке ударопоглощающей перегородкой обеспечивает торможения материала при его выгрузке через нижнее окно в качестве корма.

Сущность предлагаемого технического решения поясняется графическими материалами, где:

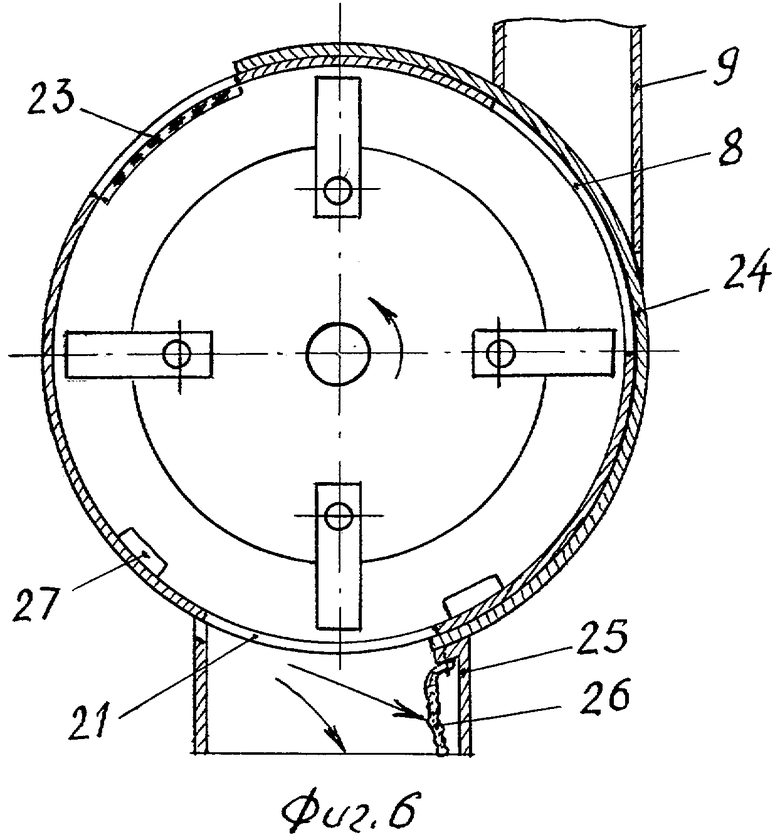

на фиг.1 представлен общий вид сбоку измельчителя-раздатчика;

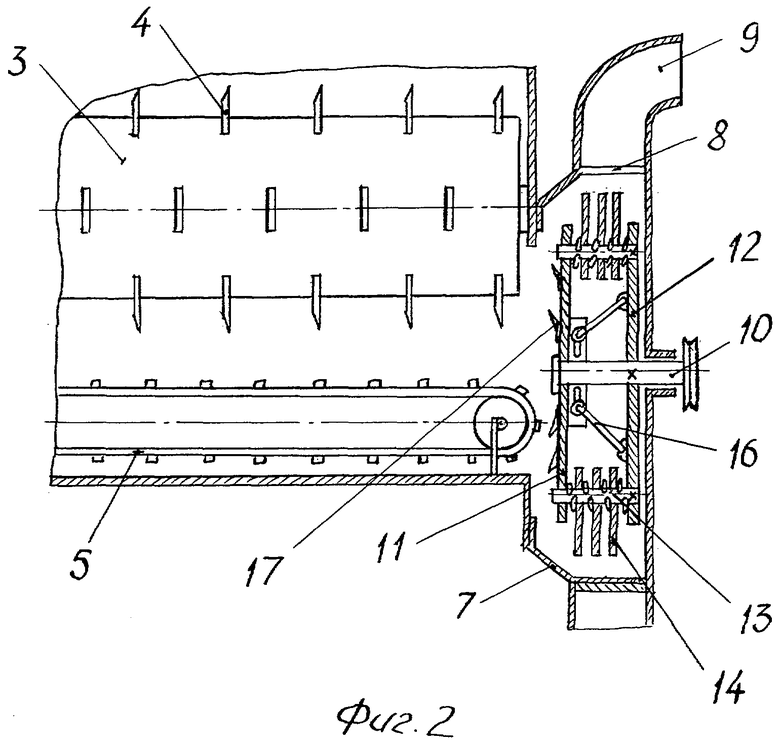

на фиг.2 - поперечный разрез измельчителя-раздатчика в исходном положении;

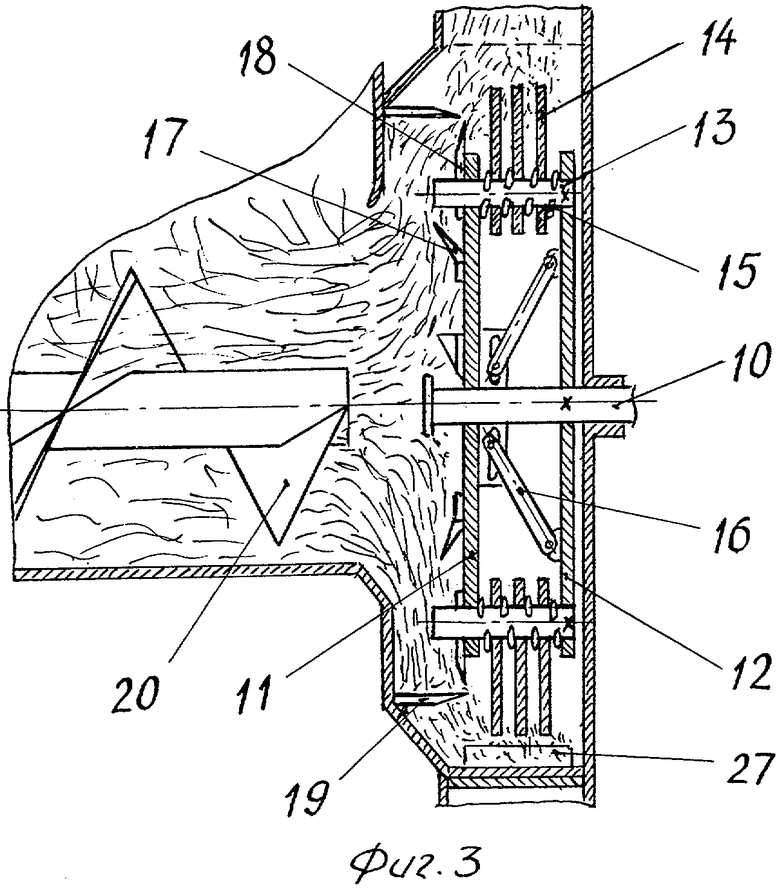

на фиг.3 - поперечный разрез измельчителя-раздатчика в рабочем положении;

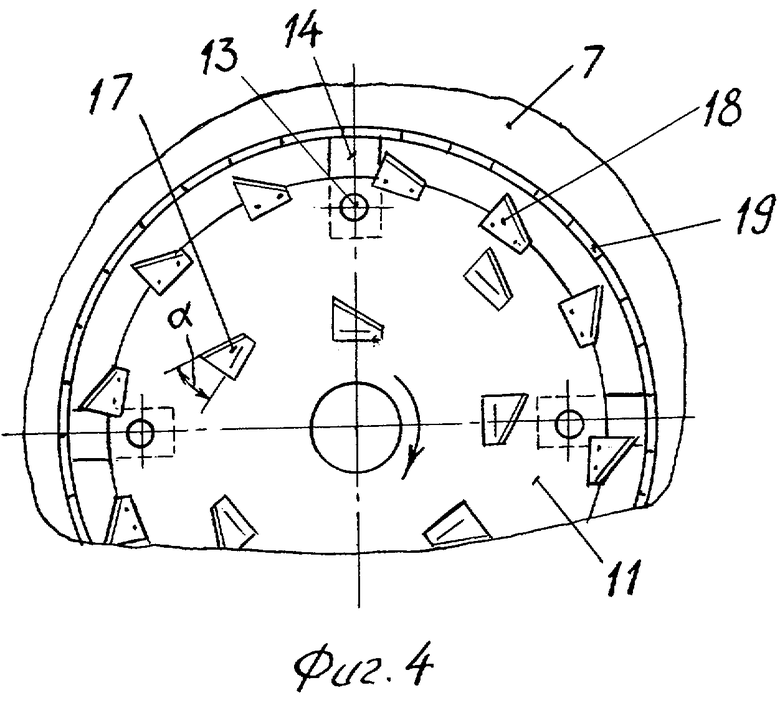

на фиг.4 - вид на измельчающее устройство со стороны поступления материала;

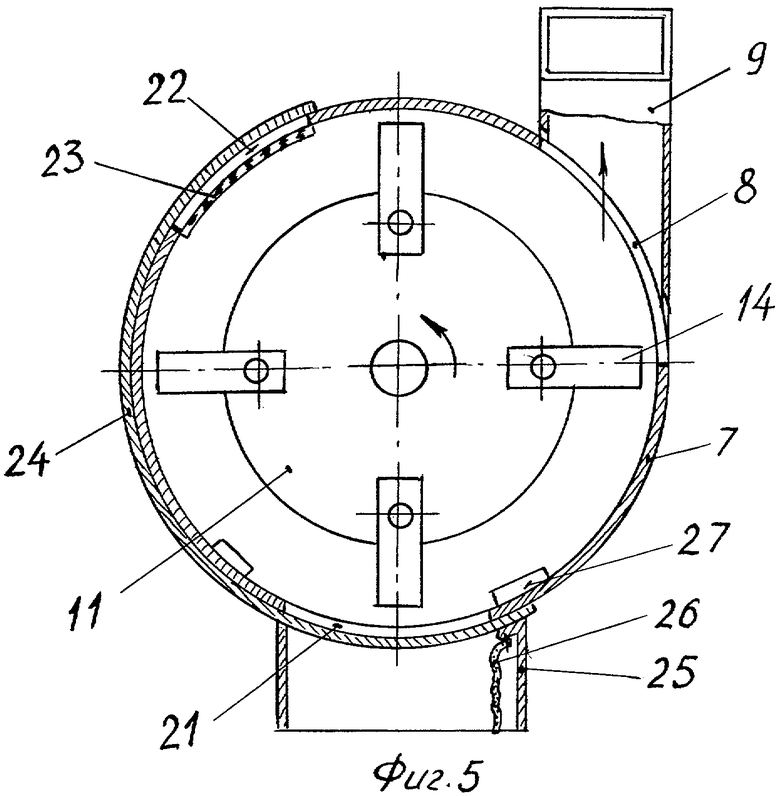

на фиг.5 - поперечный разрез измельчающего устройства в рабочем положении при верхней выгрузке материала в качестве подстилки;

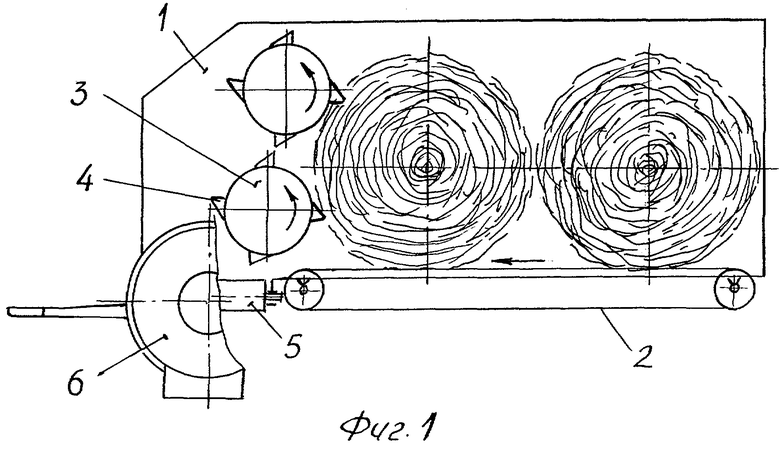

на фиг.6 - поперечный разрез измельчающего устройства в рабочем положении при нижней выгрузке материала в качестве корма.

Измельчитель-раздатчик содержит бункер 1, в днище которого вмонтирован продольный подающий транспортер 2 (например, цепочно-планчатый), установленный перед транспортером 2 блок битерных барабанов 3, снабженных режущими элементами 4, поперечный ленточный транспортер 5 и измельчающее устройство 6, установленное на выходе поперечного транспортера 5.

Измельчающее устройство 6 выполнено в виде размещенного в кожухе 7 с выгрузным окном 8 и дефлектором 9 в верхней части кожуха 7 приводного вала 10, на котором с возможностью вращения установлены первый - подвижный относительно вала 10 диск 11 и с гарантированным исходным зазором к нему второй - неподвижный относительно вала 10 диск 12, связанные между собой по периферии осями 13, одним концом закрепленными на диске 12, на которых шарнирно установлены измельчающие элементы 14 (например, молотки).

Молотки 14 и диск 11 установлены с возможностью осевого смещения в сторону диска 12, для чего молотки 14 подпружинены относительно дисков в осевом направлении с помощью, например, упругих разрезных шайб 15, а диск 11 кинематически связан с диском 12 посредством наклонно размещенных между ними в радиальной плоскости тяг 16, у которых один конец шарнирно закреплен на диске 12, а другой - обращен в сторону приводного вала 10 и с возможностью радиального смещения, например, по пазу шарнирно закреплен на первом диске 11.

На рабочей поверхности диска 11, обращенной в сторону транспортера 5, размещены рыхлители материала в виде распределенных по поверхности диска 11 пластин 17, наклонных к плоскости диска 11, с режущей гранью, расположенной под острым углом α в пределах угла резанья к основанию пластины 17.

Во втором примере конструктивного исполнения измельчителя-раздатчика (фиг.3, 4) для двухступенчатого измельчения материала на рабочей поверхности диска 11 в его плоскости по контуру диска закреплены дополнительные режущие пластины 18, а на кожухе 7 вокруг диска 11 перпендикулярно к ним с зазором - противорежущие пластины 19. Кроме того, поперечный транспортер выполнен в виде консольного шнека 20.

Кожух 7 в своей нижней части снабжен дополнительным выгрузным окном 21, а в верхней части - воздухоотводящим окном 22, перекрытым сетчатым фильтром 23, а на кожухе снаружи размещена огибающая кожух 7 поворотная заслонка 24, установленная с возможностью фиксированного кругового смещения вдоль контура кожуха для перекрытия в одном рабочем положении (разбрасывание измельченного материала в качестве подстилки) нижнего выгрузного окна 21 и воздухоотводящего окна 22 с открытием выгрузного окна 8, а в другом (раздача материала в качестве корма) - для перекрытия выгрузного окна 8 с открытием выгрузного окна 21 и воздухоотводящего окна 22.

Кожух 7 также снабжен выгрузным патрубком 25, охватывающим нижнее выгрузное окно 21 и оборудованным ударопоглощающей перегородкой 26 (гофрированная ткань) для торможения материала при выгрузке через нижнее окно 21.

Для интенсификации процесса измельчения в рабочей зоне измельчающих элементов 14 на кожухе 7 могут быть закреплены противорежущие элементы 27 (пластины, упоры, выступы и т.п.) для торможения материала в пристеночном слое.

Привод подающего транспортера 2, битерных барабанов 3, поперечного транспортера 5 (или 20) и приводного вала 10 измельчающего устройства 6 может быть осуществлен, например, от вала отбора мощности трактора с использованием известных кинематических связей. Для привода транспортера 2 и вала 10 могут быть также применены гидромоторы.

Работа измельчителя-раздатчика осуществляется следующим образом.

Измельчитель-раздатчик подсоединяется к трактору, от вала отбора мощности приводятся в движение рабочие органы измельчителя-раздатчика. Загруженный в бункер 1 стебельчатый материал (тюки, рулоны, рассыпь) под действием продольного подающего транспортера 2 монолитом продвигается вдоль бункера к блоку битерных барабанов 3, при вращении которых их рабочие режущие элементы 4 разрыхляют с частичным измельчением материал монолита и перебрасывают на поперечный транспортер 5 (или 20), направляющий поток материала к измельчающему устройству 6. При использовании транспортера 20 материал подается в центральную часть измельчающего устройства 6.

В измельчающем устройстве 6 под действием приводного вала 10 осуществляется вращение дисков 11 и 12 вместе с измельчающими элементами 14, при этом указанные диски под действием инерции вращения тяг 16 и упругости шайб 15 устанавливаются в исходное положение с гарантированным максимальным осевым зазором с использованием, например, ограничительной шайбы, закрепленной на конце приводного вала 10. При вращении дисков 11, 12 с осями 13 и измельчающими элементами 14 внутри кожуха создается воздушный поток для всасывания потока материала в полость кожуха и выброса материала после измельчения через выгрузные окна 8 или 21.

В примере исполнения измельчителя-раздатчика с одной ступенью измельчения материала (фиг.2) материал от транспортера 5 (или 20) поступает на рабочую поверхность диска 11, разрыхляющие пластины 17 которого своими рабочими гранями (благодаря их наклону к основанию пластины 17) осуществляют разрыхление и разрезку стеблей потока материала, который под действием диска 11 и всасывающего действия воздушного потока в радиальном направлении поступает внутрь кожуха 7 в рабочую камеру измельчающего устройства 6.

В примере исполнения измельчителя-раздатчика с двумя ступенями измельчения материала (фиг.3, 4) в первой ступени измельчения противорежущие пластины 19 задерживают материал в кольцевом зазоре между диском 11 и кожухом 7, благодаря чему периферийные режущие пластины 18 диска 11 своими наклонными рабочими гранями измельчают стебли в момент их прохода в полость кожуха 7 через зазор между пластинами 18 и 19.

В полости кожуха 7 во второй ступени измельчения материал измельчается элементами 14, в том числе в сочетании с элементами 27, и воздушным потоком через выгрузное окно 8 или 21 выводится из кожуха наружу.

В режиме разбрасывания измельченного материала в качестве подстилки смещением заслонки 24 по контуру кожуха 7 обеспечивается открытие верхнего выгрузного окна 8 с перекрытием нижнего выгрузного окна 21 и воздуховыводящего окна 22. Материал через окно 8 разбрасывается вдоль зоны расположения животных.

В режиме выгрузки материала в качестве корма смещением заслонки 24 по контуру кожуха 7 обеспечивается перекрытие верхнего выгрузного окна 8 с открытием нижнего выгрузного окна 21 и воздуховыводящего окна 22, при этом воздушный поток через фильтр 23, задерживающий пыль, выводится наружу через окно 22, а материал через окно 21 поступает в выгрузной патрубок 25, тормозится перегородкой 27 и выгружается в кормушку или на кормовой стол.

При увеличении интенсивности подачи материала поперечным транспортером, вызванном, например, обрушением материала (рулона) в рабочей зоне битерных барабанов или локальными изменениями плотности материала по ширине бункера, диск 11 под давлением избытка материала смещается по валу 10 в сторону второго диска 12, обеспечивая смещение в ту же сторону и элементов 14 вдоль своих осей 13, что сужает рабочую зону измельчающих элементов 14, исключая их перегрузку, а также повышает интенсивность более длительного разрушающего воздействия элементов 17, 18 на избыточный материал, накапливаемый на поверхности диска 11.

После снижения нагрузки на измельчающее устройство тяги 16 под действием инерции вращения поворачиваются в шарнире относительно диска 12 и своим концом при его радиальном смещении воздействуют на диск 11, смещая его по валу 10 в сторону исходного положения, при этом одновременно производится смещение элементов 14 по их осям 13 под действием упругих шайб 15.

Предлагаемый измельчитель-раздатчик реализует адаптивную технологию измельчения стебельчатого материала с самоуправляемым режимом работы измельчающего устройства, при котором обеспечивается регулировка ширины рабочей зоны измельчающего аппарата в зависимости от интенсивности поступления материала на измельчение, что повышает однородность измельчения материала в условиях изменения его плотности распределения по ширине бункера и равномерность выдачи кормового материала или распределения подстилки по фронту разбрасывания, предохраняет ротор от заклинивания из-за перегрузки и снижает энергоемкость рабочего процесса измельчителя-раздатчика за счет снижения инерционной массы ротора при наличии механизма регулировки интенсивности силового воздействия ротора на измельчаемый материал путем изменения ширины активной зоны ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТЮКА СТЕБЕЛЬЧАТЫХ МАТЕРИАЛОВ В БУНКЕРНОМ ИЗМЕЛЬЧИТЕЛЕ И ИЗМЕЛЬЧИТЕЛЬ | 2005 |

|

RU2295229C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ИЗМЕЛЬЧИТЕЛЬ | 2005 |

|

RU2311750C2 |

| СМЕСИТЕЛЬ-РАЗДАТЧИК КОРМОВ | 2005 |

|

RU2311761C2 |

| РАЗДАТЧИК-ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 2002 |

|

RU2219765C2 |

| РАЗДАТЧИК-ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1999 |

|

RU2147176C1 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ-РАЗДАТЧИК КОРМОВ | 2005 |

|

RU2283577C1 |

| РАЗДАТЧИК-ИЗМЕЛЬЧИТЕЛЬ РУЛОННЫХ ТЮКОВ | 2013 |

|

RU2530811C1 |

| Раздатчик-измельчитель кормов | 1990 |

|

SU1724130A1 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ-РАЗДАТЧИК СТЕБЕЛЬЧАТЫХ КОРМОВ В РУЛОНАХ И КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2004 |

|

RU2275005C1 |

| РАЗДАТЧИК-ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 2003 |

|

RU2251249C1 |

Измельчитель-раздатчик содержит бункер, в днище которого вмонтирован продольный подающий транспортер, установленный перед транспортером блок битерных барабанов с режущими элементами, поперечный транспортер и измельчающее устройство в виде приводного ротора с измельчающими элементами, установленного на выходе поперечного транспортера и размещенного в кожухе с выгрузным окном и выводным патрубком в верхней части кожуха для выбора измельченного материала и регулируемой заслонкой для перекрытия пневмопатрубка при раздаче материла. Ротор своей осью вращения расположен вдоль продольной оси поперечного транспортера, а плоскостью вращения - поперек направления подачи материала этим транспортером. Ротор выполнен в виде двух дисков, установленных на приводном валу с гарантированным в их исходном положении зазором и снабженных соединяющими их по периферии осями. На осях шарнирно установлены измельчающие элементы, а на рабочей поверхности первого к поперечному транспортеру диска размещены рыхлители материала в виде наклонных к плоскости диска пластин с режущей гранью. Режущая грань расположена под острым углом к основанию пластины. Второй диск закреплен на приводном валу, оси одним концом закреплены на втором диске. Первый диск и измельчающие элементы установлены с возможностью продольного смещения в сторону второго диска. Повышается качество измельчения материала и снижается энергоемкость процесса измельчения. 5 з.п. ф-лы, 6 ил.

| Кормораздатчик-измельчитель | 1987 |

|

SU1496731A1 |

| Кормораздатчик-измельчитель | 1986 |

|

SU1351545A1 |

| Раздатчик-измельчитель кормов | 1988 |

|

SU1583034A1 |

| РАЗДАТЧИК-ИЗМЕЛЬЧИТЕЛЬ ГРУБЫХ КОРМОВ, СФОРМИРОВАННЫХ В РУЛОНЫ | 2002 |

|

RU2220567C1 |

| Измельчающий аппарат | 1990 |

|

SU1709953A1 |

| Измельчитель кормов | 1975 |

|

SU539552A1 |

| НОСИТЕЛЬ ДЛЯ ЛЕКАРСТВЕННЫХ СРЕДСТВ И БИОЛОГИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ ДЛЯ ЛЕЧЕНИЯ И ДИАГНОСТИКИ И ПРИМЕНЕНИЕ ЕГО ДЛЯ СОЗДАНИЯ ЛЕКАРСТВЕННЫХ СРЕДСТВ И СПОСОБА РЕГУЛИРУЕМОЙ УПРАВЛЯЕМОЙ ДОСТАВКИ ЛЕКАРСТВЕННОГО СРЕДСТВА ИЛИ БИОЛОГИЧЕСКИ АКТИВНОГО ВЕЩЕСТВА С РЕГУЛИРУЕМОЙ ДЕСОРБЦИЕЙ ЕГО | 2006 |

|

RU2373957C2 |

Авторы

Даты

2007-12-10—Публикация

2005-09-01—Подача