Изобретение относится к области сельского хозяйства и может быть использовано в средствах механизации трудоемких процессов на животноводческих фермах и комплексах, в частности в машинах для приготовления кормосмесей с измельчением стебельчатых материалов (сено, солома) и смешиванием рассыпных компонентов в бункере смесителя-раздатчика кормов.

В технике известны рабочие органы смесителей кормов, содержащие приводной вал с закрепленными вдоль него загребными элементами с винтовой транспортирующей поверхностью (витки спирали, лопатки, лопасти и т.п.), по контуру которых установлены дискообразные ножи с режущей кромкой, выступающей за габарит загребного элемента, что улучшает процесс разрыхления материала и повышает качество перемешивания слоев материала при его транспортировании в бункере (см., например, патент RU №2120727 С1, МПК А01F 29/00, Бюллетень изобретений №30, 1998 г.).

Недостатком таких устройств является высокая энергоемкость процесса смешивания, т.к. при использовании дискообразных ножей с гладкой режущей кромкой не обеспечивается процесс безопорного резанья волокон стебельчатого компонента кормосмеси, при этом расчленение стеблей осуществляется путем разрывания волокон в зазоре, ограниченном кромкой загребных элементов и днищем бункера, через который в условиях затирания материал протаскивается в сжатом состоянии под действием загребных элементов.

Наиболее близким аналогом по технической сущности и достигаемому техническому результату к заявляемому объекту является рабочий орган смесителя стебельчатых кормов, включающий приводной вал с закрепленными вдоль него по винтовой линии спиральными загребными элементами, образующими транспортирующую поверхность, и ножевые пластины с зубчатой режущей гранью, закрепленные своей плоскостью на транспортирующей поверхности по наружному контуру загребных элементов (см., например, патент ЕР 0868118 В9 (РСТ/ЕР96/02784, WO 97/22239), МПК А01F 29/00, 1996 г. - прототип).

В известном устройстве ножевая пластина своей плоскостью располагается в плоскости локального участка спиральной транспортирующей поверхности и поэтому при рабочем вращении загребных элементов пластина вращается в плоскости, расположенной под углом к плоскости самой пластины. В этом случае стебельчатый материал, перемещаемый по транспортирующей поверхности, при контакте с ножевой пластиной скользит по ее поверхности, а не по зубчатой грани, что не обеспечивает разрезание стеблей зубчатой гранью пластины, т.к. для этого необходимо, чтобы стебли перемещались по зубчатой грани поперек плоскости пластины, а не под углом к ней. По этой причине известный рабочий орган обеспечивает разрезку стеблей только при наличии неподвижного подпорного элемента (например, днища бункера или продольной противорежущей пластины), установленного с зазором к кромке загребных элементов, или в условиях прижатия материала к рабочему органу под действием веса монолита материала, заполняющего бункер смесителя. Но в этом случае осуществляется энергоемкий процесс разрыва стеблей при их вычесывании зубцами ножей из утрамбованного под действием вращения загребных элементов монолита материала.

Задачей настоящего изобретения является снижение технологического сопротивления материала процессу смешивания с разрезкой стебельчатого компонента смеси и достижение такого технического результата, при котором за счет реализации адаптивной технологии измельчения стеблей при смешивании осуществляется самоустановка ножевых пластин в положение, обеспечивающее при любом направлении движения стеблей по транспортирующей поверхности расположение ножевой пластины свой плоскостью вдоль направления движения стеблей и реализацию наименее энергоемкого процесса распиливания стеблей зубчатыми гранями ножевых пластин по всей рабочей поверхности рабочего органа.

Для решения поставленной технической задачи у рабочего органа смесителя кормов, включающего приводной вал с закрепленными вдоль него по винтовой линии загребными элементами с транспортирующей поверхностью, снабженными ножевыми пластинами с зубчатой режущей гранью, каждая пластина шарнирно закреплена на транспортирующей поверхности с возможностью поворота своей плоскости вокруг оси, расположенной в плоскости пластины со смещением относительно ее центра масс в сторону переднего края пластины и направленной по нормали к транспортирующей поверхности.

У рабочего органа также загребные элементы выполнены в виде витков спирали с перфорированными отверстиями, а каждая ножевая пластина закреплена на хвостовике, установленном с возможностью поворота в отверстии спирали посредством втулки, закрепленной на нерабочей поверхности спирали; режущая грань установлена под острым углом α к указанной оси поворота, определяемым из условия α≥π/2-αР, где αр - предельный угол резанья кромки; на транспортирующей поверхности спирали по наружной кромке витков продольно закреплены лопатки, изогнутые по огибающей спираль цилиндрической поверхности с образующей, параллельной продольной оси вала и направленной в сторону осевого перемещения материала; спираль по длине вала разделена по крайней мере на два участка с противоположным направлением винтовой линии витков.

Шарнирное закрепление ножевых пластин на транспортирующей поверхности обеспечивает при взаимодействии ножевых пластин с материалом разрезку стеблей в любой зоне транспортирующей поверхности, что повышает поверхность контакта рабочих граней пластин с материалом, облегчает и ускоряет процесс перемешивания компонентов кормосмеси с измельчением стебельчатого компонента.

Закрепление ножевых пластин с возможностью поворота своей плоскости вокруг оси, расположенной в плоскости пластины со смещением относительно центра масс пластины в сторону переднего конца режущей грани и направленной по нормали к транспортирующей поверхности, обеспечивает самоустановку пластин своей плоскостью вдоль направления перемещения материала по транспортирующей поверхности во всех возможных вариантах направленного скольжения материала по транспортирующей поверхности: от вращения загребных элементов в неподвижном материале до поступательного перемещения материала без вращения вдоль оси рабочего органа.

Выполнение загребных элементов в виде витков спирали с перфорированными отверстиями для закрепления шарнирных ножевых пластин увеличивает возможное их количество на транспортирующей поверхности, что повышает производительность процесса измельчения стеблей, однородность смешивания компонентов и сокращает время получения готовой кормосмеси.

Закрепление пластины на хвостовике, размещенном в отверстии спирали, исключает трение пластины о транспортирующую поверхность при повороте пластины.

Установка хвостовика с возможностью поворота во втулке, закрепленной на нерабочей поверхности спирали, исключает возможность контакта узла подвижного закрепления ножевых пластин с материалом на транспортирующей поверхности, что препятствует возникновению наматывания стеблей на хвостовик при повороте ножевой пластины.

Расположение режущей грани ножевой пластины под острым углом α к оси поворота пластины, определяемым из условия α≥π/2-αр, где αр - предельный угол резанья кромки, исключает процесс разрыва стеблей зубцами грани и обеспечивает во всех возможных случаях контакта ножевой пластины с материалом наименее энергоемкий процесс распиливания стеблей зубчатой гранью.

Продольное закрепление на транспортирующей поверхности спирали по наружной кромке витков лопаток, изогнутых по огибающей спираль цилиндрической поверхности с образующей, параллельной продольной оси вала, обеспечивает процесс относительного смещения слоев смешиваемого материала в направлении вращения загребных элементов, что интенсифицирует процесс смешивания компонентов кормосмеси при их продольном смещении транспортирующей поверхностью.

Разделение спирали по длине вала по крайней мере на два участка с противоположным направлением винтовой линии витков обеспечивает при вращении рабочего органа в материале встречное осевое смещение материала двумя потоками, что интенсифицирует процесс смешивания компонентов при встрече потоков материала и обеспечивает процесс распиливания стеблей зубчатыми гранями при разной ориентации ножевых пластин в указанных потоках материала, т.е. повышает вероятность разрезки стеблей в условиях их ориентации случайным образом в материале.

Сущность предлагаемого технического решения поясняется графическими материалами, где:

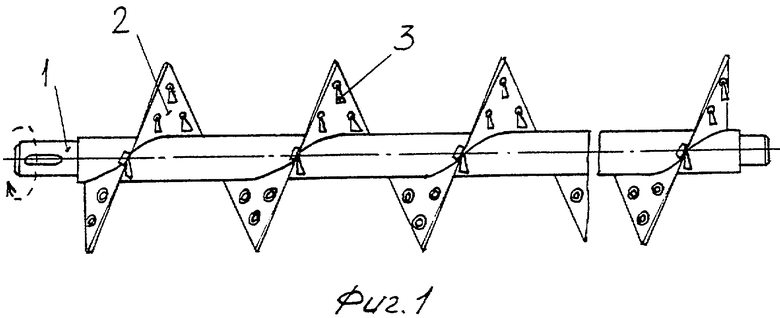

на фиг.1 представлен общий вид рабочего органа в исходном положении при горизонтальном режиме работы;

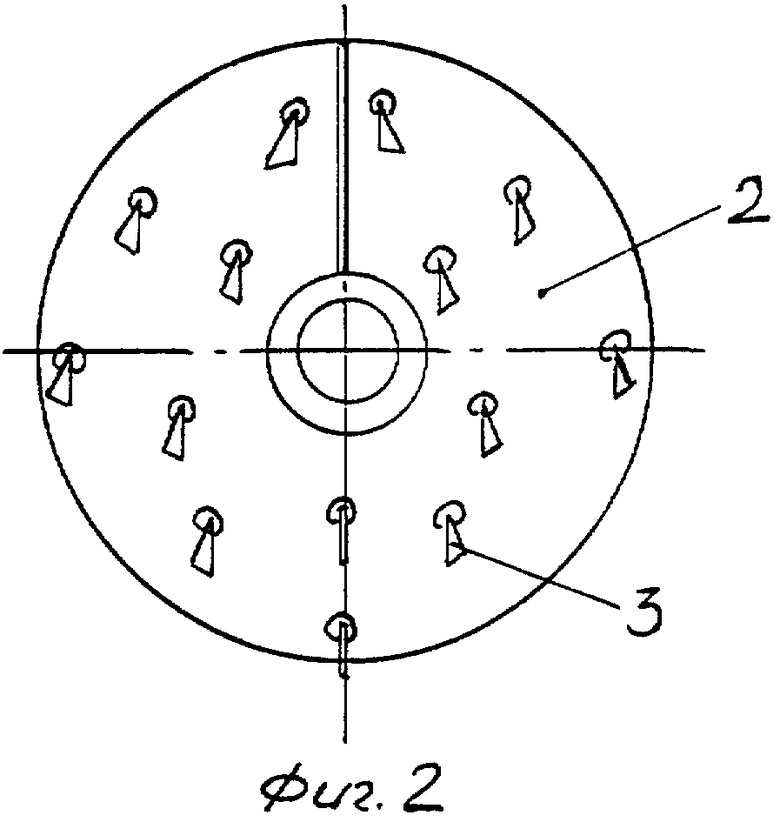

на фиг.2 - вид с торца на рабочий орган в исходном положении;

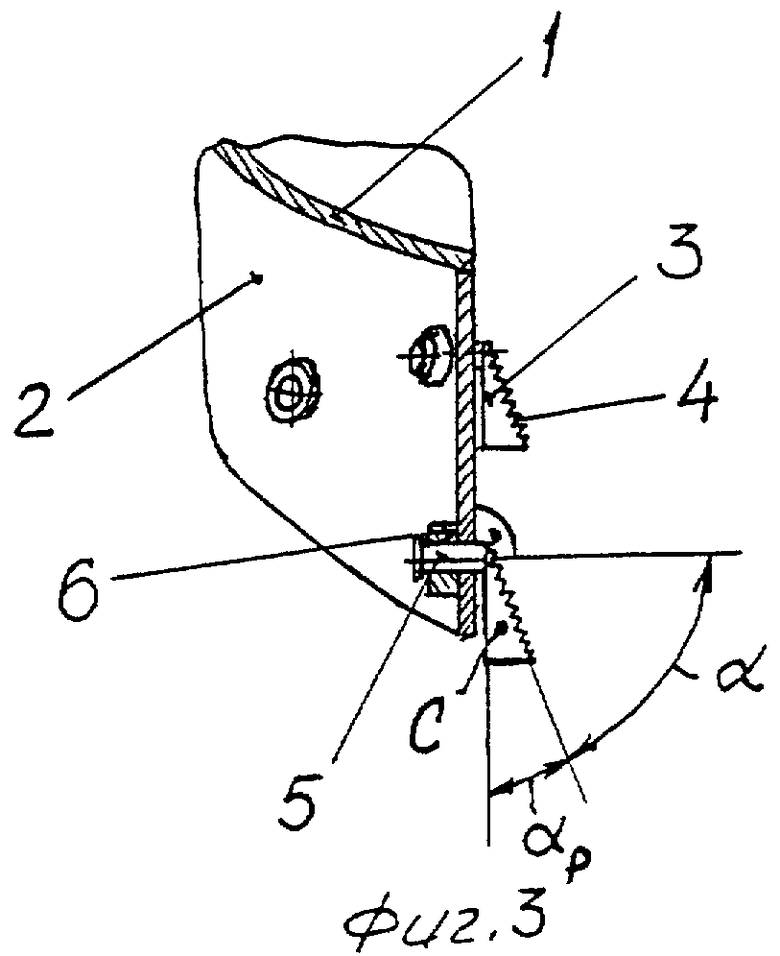

на фиг.3 - радиальное сечение рабочего органа по оси поворота ножевой пластины загребного элемента;

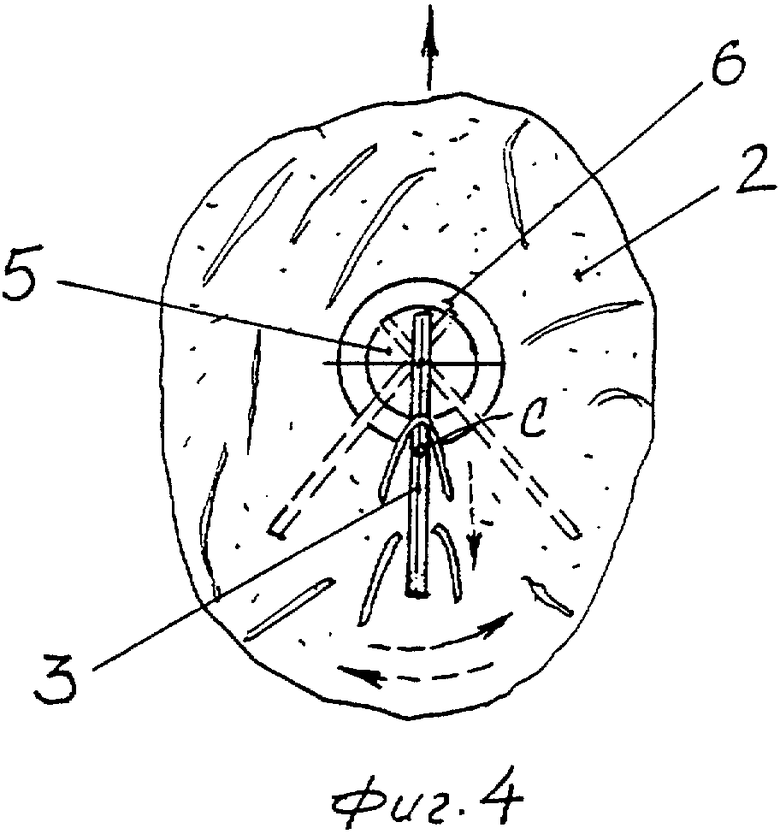

на фиг.4 - вид в плане на режущую грань ножевой пластины в ее рабочем положении;

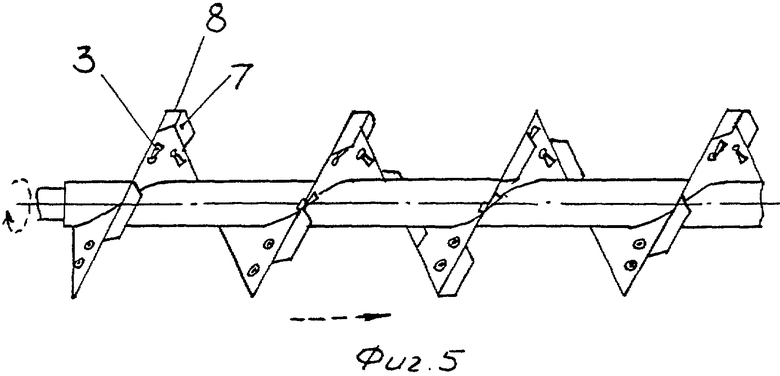

на фиг.5 - общий вид второго примера конструктивного исполнения рабочего органа с лопатками на транспортирующей поверхности спирали;

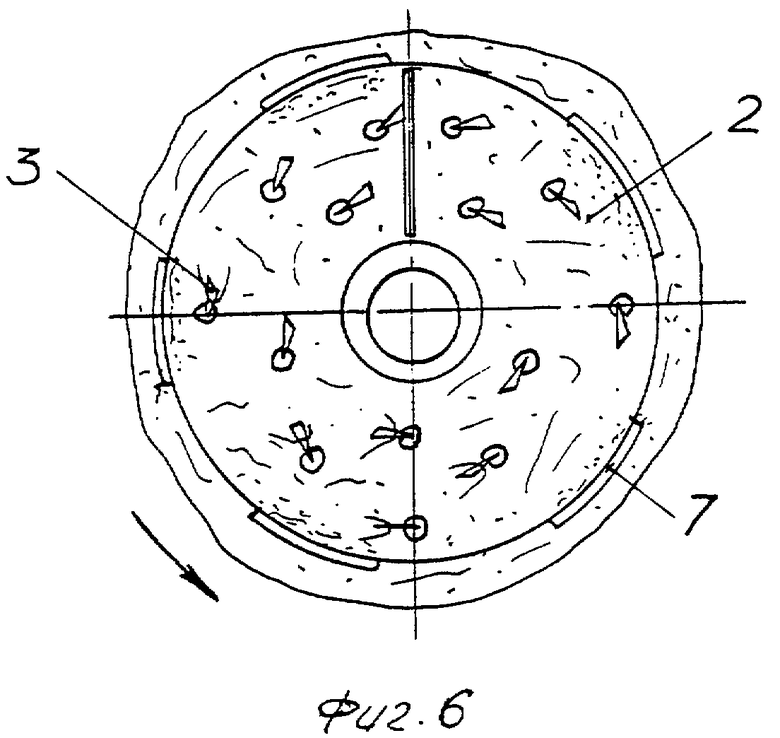

на фиг.6 - поперечное сечение рабочего органа при его вращении в неподвижном материале;

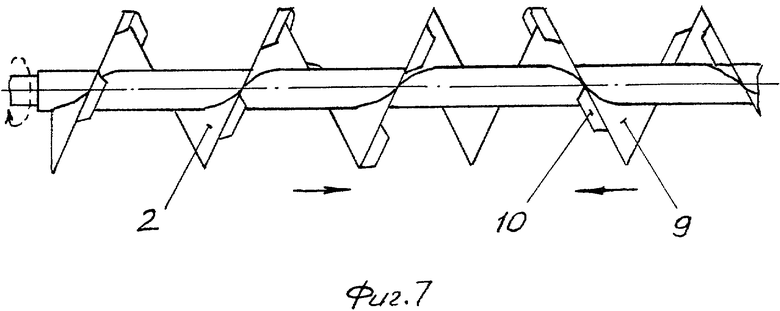

на фиг.7 - общий вид рабочего органа с двумя участками витков спирали.

Зависимость для выбора угла α получена из условия возможности распиливания стеблей зубчатой режущей гранью при ее расположении к направлению движения стеблей под острым углом, не превышающим угол α между осью поворота плоскости ножевой пластины и зубчатой гранью, который не может быть меньше разности π/2-αp (см. фиг.3), т.к. в противном случае зубчатая грань располагается с наклоном к транспортирующей поверхности под углом, превышающим предельный угол резанья грани αр, что исключает наименее энергоемкий процесс распиливания стеблей зубчатой гранью и приводит к реализации наиболее энергоемкого процесса разрыва стеблей под действием зубчатой грани ножевой пластины.

Рабочий орган содержит приводной вал 1, вдоль которого по винтовой линии закреплены загребные элементы 2 (лопасти, лопатки, витки спирали и т.п.), с рабочей транспортирующей поверхностью, на которой подвижно установлены ножевые пластины 3 с зубчатой режущей гранью 4.

Каждая пластина 3 шарнирно закреплена на транспортирующей поверхности загребного элемента 2 с возможностью поворота своей плоскости вокруг оси, расположенной в плоскости пластины 3 со смещением относительно центра масс пластины 3 в сторону переднего края пластины 3 (переднего конца режущей грани 4) и направленной по нормали к транспортирующей поверхности.

У рабочего органа также загребные элементы 2 выполнены в виде витков спирали с перфорированными отверстиями, а каждая ножевая пластина 3 закреплена на хвостовике 5, установленном с возможностью поворота в отверстии спирали посредством втулки 6, закрепленной на нерабочей поверхности спирали при фиксации хвостовика 5 вдоль оси поворота пластины 3, например, посредством разъемного шплинтового соединения или стопорной шайбы. Для облегчения разрезки стеблей грань 4 пластины 3 установлена под острым углом α к ее оси поворота, определяемым из условия α≥π/2-αр, где αр - предельный угол резанья грани.

На транспортирующей поверхности спирали по наружной кромке витков продольно закреплены лопатки 7, изогнутые по огибающей спираль цилиндрической поверхности с образующей 8, параллельной продольной оси вала 1 и направленной в сторону смещения материала. Кроме того, рабочий орган по длине вала разделен по крайней мере на два участка, на первом из которых загребные элементы 2 - витки спирали выполнены с противоположным направлением винтовой линии по сравнению с загребными элементами 9 - витками спирали ее второго участка, оснащенными лопатками 10, аналогичными лопаткам 7.

Рабочий процесс предложенного рабочего органа осуществляется при смешивании материалов следующим образом.

При вращении приводного вала и самого рабочего органа в смешиваемом кормовом материале рабочей полости смесителя (грубый стебельчатый корм, комбикорм, минеральные добавки и т.п.) под действием загребных элементов 2 материал смещается вдоль оси рабочего органа со скольжением по транспортирующей поверхности элементов 2, при этом каждая ножевая пластина 3, независимо друг от друга, благодаря смещению оси поворота пластины 3 относительно ее центра масс в сторону переднего края пластины 3 под действием давления материала поворачивается своим хвостовиком 5 во втулке 6 вокруг оси, нормальной к транспортирующей поверхности, и занимает положение, при котором пластина своей плоскостью располагается вдоль направления скольжения стеблей по режущей грани 4, что обеспечивает распиливание стеблей зубцами грани 4 по всей транспортирующей поверхности загребных элементов 2 независимо от случайным образом ориентации стеблей в смешиваемом материале.

При колебаниях направления перемещения материала в ту или иную сторону по винтовой транспортирующей поверхности шарнирные пластины 3 под действием материала поворачиваются своей плоскостью вдоль движения потока с выполнением условия распиливания стеблей зубчатой гранью 4, при котором стебли скользят по зубчатой режущей грани 4 вдоль плоскости пластины 3, а не под углом к ней. Благодаря распиливанию стеблей ножевыми пластинами, распределенными по всей транспортирующей поверхности рабочего органа, стебли интенсивно измельчаются, что ускоряет процесс получения однородной по составу и массе кормовой смеси.

При наличии на кромках загребных элементов лопаток 7 материал при скольжении по транспортирующей поверхности опирается на внутреннюю поверхность лопаток 7 и увлекается ими во вращение, что вызывает смещение по окружности вращения лопаток слоев материала по отношению к его слоям, не попавшим под воздействие лопаток 7, и этим улучшает разрыхление и перемешивание материала в процессе его продольного смещения под действием транспортирующей поверхности.

При наличии у рабочего органа двух участков с противоположным направлением винтовой линии их витков 2 и 9 транспортирование материала производится двумя встречными потоками с их взаимодействием в центральной части рабочего органа, что под действием витков 2 и 9 обеспечивает циркуляцию смешиваемого материала по двум контурам в направлении продольной оси вала 1 и улучшает процесс перемешивания материала с измельчением стебельчатого компонента по всей длине рабочего органа.

Предлагаемый рабочий орган при его горизонтальном или вертикальном положении в работе обеспечивает наименее энергоемкий процесс распиливания волокон стебельчатого компонента ножевыми пластинами в процессе приготовления кормосмеси за счет самоустановки ножевых пластин в положение, при котором стебли при скольжении по режущей грани пластины всегда перемещаются вдоль плоскости пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОСМЕСИ В БУНКЕРНОМ СМЕСИТЕЛЕ И СМЕСИТЕЛЬ КОРМОВ | 2005 |

|

RU2311753C2 |

| СМЕСИТЕЛЬ-РАЗДАТЧИК КОРМОВ | 2005 |

|

RU2311761C2 |

| СПОСОБ РАЗРЕЗКИ РУЛОНА СТЕБЕЛЬЧАТОГО МАТЕРИАЛА И РАЗРЕЗЧИК РУЛОНА | 2005 |

|

RU2311749C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТЮКА СТЕБЕЛЬЧАТЫХ МАТЕРИАЛОВ В БУНКЕРНОМ ИЗМЕЛЬЧИТЕЛЕ И ИЗМЕЛЬЧИТЕЛЬ | 2005 |

|

RU2295229C1 |

| ИЗМЕЛЬЧИТЕЛЬ-РАЗДАТЧИК СТЕБЕЛЬЧАТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2311752C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ИЗМЕЛЬЧИТЕЛЬ | 2005 |

|

RU2311750C2 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ-РАЗДАТЧИК КОРМОВ | 2017 |

|

RU2648405C1 |

| МОЛОТКОВЫЙ РОТОР ИЗМЕЛЬЧИТЕЛЯ МАТЕРИАЛОВ | 2006 |

|

RU2330721C2 |

| ПРИЦЕПНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ И КОРМОВЫХ СМЕСЕЙ | 2012 |

|

RU2492775C1 |

| РАЗДАТЧИК СТЕБЕЛЬЧАТЫХ КОРМОВ | 1998 |

|

RU2150825C1 |

Изобретение относится к сельскому хозяйству и может быть использовано в машинах для приготовления кормосмесей с измельчением стебельчатых материалов. Рабочий орган смесителя кормов содержит приводной вал с закрепленными вдоль него по винтовой линии загребными элементами с транспортирующей поверхностью. Загребные элементы имеют ножевые пластины с зубчатой режущей гранью. Каждая пластина шарнирно закреплена на транспортирующей поверхности с возможностью поворота своей плоскости вокруг оси, расположенной в плоскости пластины со смещением относительно ее центра масс в сторону переднего края пластины и направленной по нормали к транспортирующей поверхности. За счет самоустановки ножевых пластин обеспечивается снижение энергоемкости процесса резки стебельчатого материала и смешивания корма. 4 з.п. ф-лы, 7 ил.

α≥π/2-αp,

где αp - предельный угол резанья кромки.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ЛОПАСТЬ-НОЖ СМЕСИТЕЛЯ | 2000 |

|

RU2181937C1 |

| РАЗДАТЧИК-СМЕСИТЕЛЬ КОРМОВ | 1996 |

|

RU2129773C1 |

| МАЛОГАБАРИТНЫЙ ФЕРМЕРСКИЙ ИЗМЕЛЬЧИТЕЛЬ - СМЕСИТЕЛЬ КОРМОВ | 1992 |

|

RU2091002C1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 0 |

|

SU337095A1 |

| Измельчитель кормов | 1977 |

|

SU651752A1 |

| Измельчитель | 1978 |

|

SU701584A1 |

| Измельчитель-смеситель кормов | 1988 |

|

SU1549503A1 |

| GB 1587841 A, 08.04.1981. | |||

Авторы

Даты

2007-12-10—Публикация

2005-11-15—Подача