Область применения - противопожарная техника, используемая для гашения паровоздушных горючих смесей, например, в сбросных свечах.

Известен огнепреградитель (ОП), содержащий проницаемые для потока газа огнепреграждающие насадки (элементы) (ОЭ). ОЭ имеют высокое сопротивление потоку газовой среды, т.к. для ОЭ используют пористые изделия в виде засыпки мелкозернистого тугоплавкого материала, пористую металлокерамику с пористостью не более 30...50%, сетки, волокнистые материалы (а.с. SU 589992, кл. А62С 3/04, опубл. 30.04.1978).

Для огнепреграждения быстрогорящих смесей, например водород-кислород (воздух), необходим ОЭ с размером каналов до 0,02 мм в зависимости от рабочего давления при условии постоянства критерия Пекле = 65. Габариты ОЭ и ОП при этом должны быть значительны при больших расходах среды. Чтобы ОЭ не прогорали, толщина их должна быть значительной, а это увеличивает сопротивление потоку среды.

Задачи оптимизации размеров поровых каналов ОЭ и взаимного расположения ОЭ в огнепреградителе частично решены в огнепреградителе, принятом в качестве ближайшего аналога и содержащем огнепреграждающие элементы, расположенные с зазором друг относительно друга в осевом направлении в корпусе с входным и выходным отверстиями (а.с. SU 1574226, кл. А62С 3/04, опубл. 30.06.1990).

Задача изобретения - снижение сопротивления потоку газовой смеси, уменьшение габаритов ОП, повышение времени сохранения работоспособности при воздействии пламени.

Поставленная задача решается тем, что в огнепреградителе, содержащем огнепреграждающие элементы, расположенные с зазором относительно друг друга в осевом направлении в корпусе с входным и выходным отверстиями, последние выполнены из пористого материала в направлении от входного к выходному отверстиям корпуса с увеличением их толщины, расстояния между ними и размера поровых каналов, кроме того,

огнепреграждающие элементы выполнены из высокопористого открытоячеистого термостойкого керамического металлического материала с канальной порстостью.

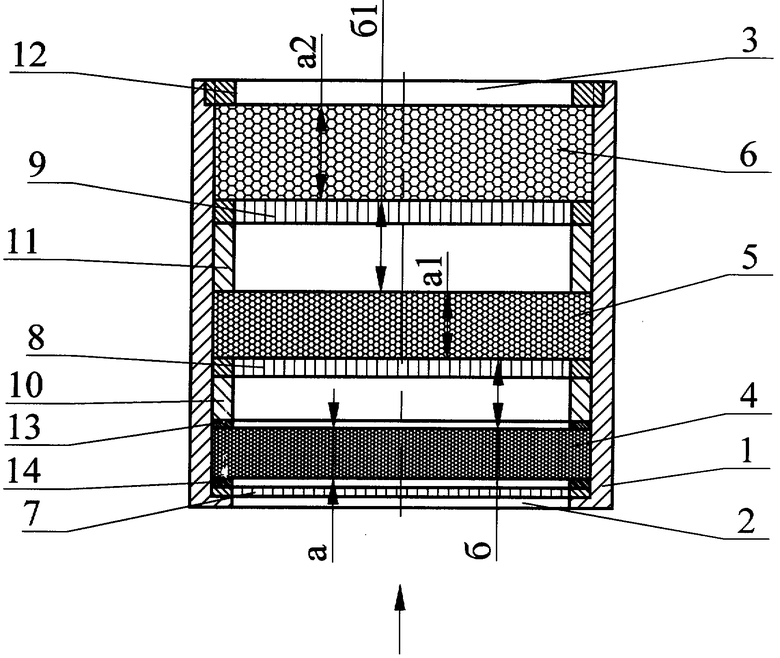

На чертеже показан поперечный разрез ОП.

ОП содержит корпус 1 с входным 2 и выходным 3 отверстиями, в котором установлены с зазором относительно друг друга в осевом направлении ОЭ 4, 5, 6, которые имеют опорные перфорированные элементы (ПФ) 7, 8, 9. Между ОЭ 4, 5 и ПФ 8, 9 установлены кольцевые элементы 10, 11. ОЭ 4, 5, 6 закрепляют гайкой 12. ОЭ 4, 5, 6 выполнены из пористого термостойкого материала, например спеченной металлокерамики, керамики, волокнистого материала. Наибольший размер пор ОЭ 4, 5, 6 толщину "а", расстояние между ОЭ 4, 5, 6 "б" увеличивают в направлении от входного 2 к выходному 3 отверстиям корпуса 1. ОЭ 4, 5, 6 могут быть выполнены из высокопористого открытоячеистого термостойкого материала (ВПЯМ) на основе дублирования структуры открытоячеистого пенополиуретана (см. Пористые проницаемые материалы. Справочник. Под ред. Белова С. В. - М: Металлургия, 1987, 383 с.). Это может быть тугоплавкий керамический и металлический материал. Отличие этого материала от всех известных в том, что пористость его составляет до 95...98%, а внутренняя структура имеет канальную пористость. Материал обладает очень низким сопротивлением потоку газа. ОЭ 4, самый мелкопористый, связан через уплотнительные прокладки 13, 14 с ПФ 7 и кольцевым элементом 10, установленные по торцам на периферии ОЭ 4 для исключения проскока пламени через зазор сопряжения "ОЭ 4 - корпус 1". Кольцевые элементы 10, 11, ПФ 6, 7, 8 имеют зазор сопряжения с корпусом 1 меньший в несколько раз, чем наибольший размер пор стоящего перед ним ОЭ в осевом направлении от входного 2 к выходному 3 отверстиям корпуса 1 для исключения проскока пламени через зазор сопряжения.

Газовая смесь подается к входному отверстию 2, проходит через сеть пор ОЭ 4, 5, 6 к выходному отверстию 3 корпуса 1. При загорании газовой смеси у выходного отверстия 3 основное термическое воздействие принимает на себя ОЭ 6, толщина и наибольший размер пор которого выбраны наибольшими из соображения наибольшого времени сохранения работоспособности при воздействии пламени, причем наибольший размер пор ОЭ 5 может быть большим гарантированного размера пор, а для ОЭ 6 - большим критического размера пор. Возможные проскоки пламени через ОЭ 6 гасятся в ОЭ 5, а если проскок будет и через него, то пламя гарантированно задерживается ОЭ 4, который имеет размер пор меньше или равный гарантированному размеру пор из условия критерия Пекле. Назначение ОЭ 5, 6, расположенных с зазором относительно друг друга и от ОЭ 4, в отрыве пламени от основного ОЭ 4 и локализации его основного термического воздействия на ОЭ 5, 6. При этом надежность и долговечность ОЭ 4 значительно возрастает. В значительной степени этому способствуют и увеличенные толщины ОЭ 5, 6, т.е. прогорает такой элемент дольше, при этом они обладают небольшим сопротивлением потоку среды, т.к. имеют увеличенный размер пор по сравнению с ОЭ 4. Принцип отрыва пламени от основного ОЭ 4 и локализации его на вспомогательных более крупнопористых ОЭ 5, 6 позволяет значительно продлить время сохранения работоспособности при воздействии пламени ОЭ 4, так как есть возможность выполнить его небольшой толщины для снижения сопротивлению потоку газовой смеси и исключить перегрев, преждевременное прогарание. Это повышает долговечность ОП в целом. После каждого ОЭ образована камера расширения для потока газа после дросселирования в ОЭ, чем меньше перепад на ОЭ, тем больше должна быть камера расширения, поэтому размер "б" увеличивают. Известно, что при дросселировании в камере расширения при снижении давления снижается температура газа и при проскоке пламени происходит его охлаждение и частичное гашение. Между ОЭ 6 и ОЭ 5 проскоки пламени могут быть частыми, поэтому расстояние между ними наибольшее. Проскоки пламени между ОЭ 5 и ОЭ 4 редки и расстояние между ними можно уменьшить. Преодолеть значительное расстояние "б" для пламени против потока затруднительно.

Применение для ОЭ 3, 4, 5 ВПЯМ позволяет значительно снизить сопротивление потоку газовой смеси и уменьшить габариты ОП. Применение данного материала в ОП неизвестно. Пористостью в 94...98% не обладает ни один известный материал для ОП, поэтому применение ВПЯМ является новым и позволяет достигнуть эффекта значительного снижения сопротивления потоку газа и снизить габариты ОП по сравнению с применением традиционных пористых материалов. Наличие канальной пористости, присущей только этому материалу, способствует распространению пламени не только в осевом направлении, но и в перпендикулярном оси направлении, что увеличивает путь пламени и способствует более быстрому его гашению. В настоящее время можно получать ВПЯМ от 5 до 0,1 мм для ОЭ для различных смесей газов.

Огнепреградитель может использоваться в различных отраслях народного хозяйства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕПРЕГРАДИТЕЛЬ | 2006 |

|

RU2314846C1 |

| ОГНЕПРЕГРАДИТЕЛЬ | 2006 |

|

RU2317123C1 |

| ОЧИСТИТЕЛЬ-УВЛАЖНИТЕЛЬ ГАЗА | 2006 |

|

RU2318579C1 |

| ЗАТВОР ДИСКОВЫЙ РЕГУЛИРУЮЩИЙ | 2009 |

|

RU2419014C2 |

| ОЧИСТИТЕЛЬ-УВЛАЖНИТЕЛЬ ГАЗА | 2006 |

|

RU2328334C1 |

| ЗАТВОР | 2004 |

|

RU2283448C2 |

| ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2315221C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2004 |

|

RU2277196C2 |

| ОЧИСТИТЕЛЬ-УВЛАЖНИТЕЛЬ ГАЗА | 2003 |

|

RU2258557C1 |

| РАЗОВОЕ ЧИСТЯЩЕЕ ИЗДЕЛИЕ ПАНЧЕХИ (ВАРИАНТЫ) | 2004 |

|

RU2281321C2 |

Огнепреградитель предназначен для гашения паровоздушных горючих смесей, например, в сбросных свечах и содержит корпус с входным и выходным отверстиями, в котором установлены с зазором друг относительно друга в осевом направлении огнепреграждающие элементы, имеющие опорные перфорированные элементы. Между соседними огнепреграждающими и перфорированными элементами установлены кольцевые элементы. Огнепреграждающие элементы из пористого термостойкого материала, например спеченной металлокерамики, керамики, волокнистого материала, установлены в корпусе с увеличением в направлении от входного к выходному отверстиям их толщины "а", расстояния между ними "б" и размера их поровых каналов. Огнепреграждающие элементы могут быть выполнены из высокопористого открытоячеистого термостойкого материала (ВПЯМ) на основе дублирования структуры открытоячеистого пенополиуретана. Огнепреградитель обеспечивает снижение сопротивления потоку газовой смеси при уменьшении его габаритов и повышении времени работоспособности при воздействии пламени. 1 з.п. ф-лы, 1 ил.

| Огнепреградитель | 1988 |

|

SU1574226A1 |

| Огенпреградитель для системы газопитания | 1975 |

|

SU589992A1 |

| Огнепреградитель | 1987 |

|

SU1431773A1 |

| GB 1385598 A, 26.02.1975 | |||

| DE 4438797 A, 07.03.1996 | |||

| ОГНЕПРЕГРАДИТЕЛЬ | 0 |

|

SU276741A1 |

| GB 1290861 A, 27.09.1972. | |||

Авторы

Даты

2007-12-10—Публикация

2006-04-17—Подача