Область применения - противопожарная техника, используемая для гашения паровоздушных горючих смесей, например, в сбросных свечах.

Известен огнепреградитель (ОП), содержащий корпус, внутри которого размещен огнепреграждающий элемент (ОЭ), выполненный в виде чередующихся гофрированной и плоской лент, свернутых в рулон, образующих каналы для прохода газа (см. Стрижевский И.И. Промышленные огнепреградители. - М.: Химия, 1974, с.67). Для огнепреграждения быстрогорящих смесей, например водород-кислород (воздух), необходим ОЭ с размером каналов до 0,02 мм в зависимости от рабочего давления при условии постоянства критерия Пекле = 65. Габариты ОЭ и ОП при этом должны быть значительны при больших расходах среды. Чтобы ОЭ не прогорали, толщина их должна быть значительной, а это увеличивает сопротивление потоку среды.

Задача изобретения - снижение сопротивления потоку газовой смеси, уменьшение габаритов ОП, повышение времени сохранения работоспособности при воздействии пламени, разгрузка по давлению внутри ОП, повышение долговечности ОП.

Поставленная задача решается тем, что в огнепреградителе, содержащем корпус, внутри которого размещен огнепреграждающий элемент, выполненный в виде чередующихся гофрированной и плоской лент, свернутых в рулон, образующих каналы для прохода газа, ленты выполнены из проницаемого для газа пористого изделия, а в корпусе размещены последовательно с зазором в осевом направлении дополнительные огнепреграждающие элементы, причем размер пламегасящих каналов в них, расстояния между ними, толщину, размер каналов пор в ленте увеличивают в направлении к выходному отверстию, кроме того:

- ленты выполнены перфорированными или из сетки, или из "металлорезины", или из волокнистого изделия, например войлока,

- поверхность лент выполнена с термостойким покрытием, например керамическим,

- ленты выполнены из термостойкого керамического волокнистого изделия.

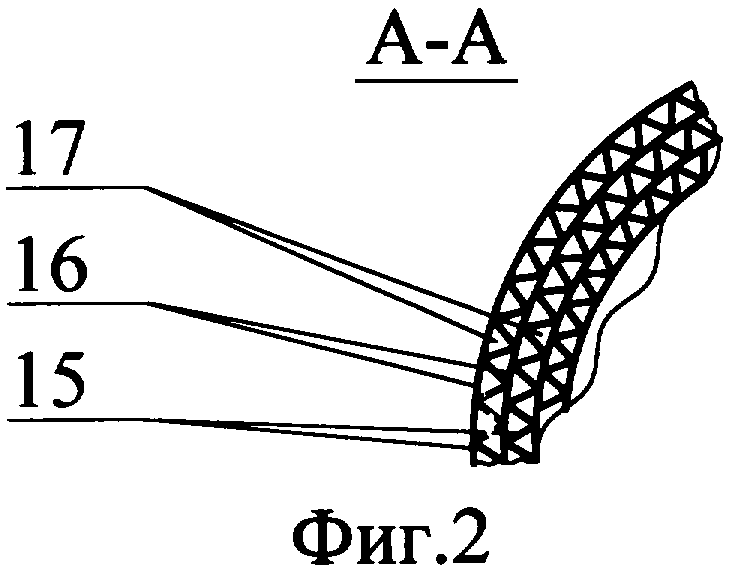

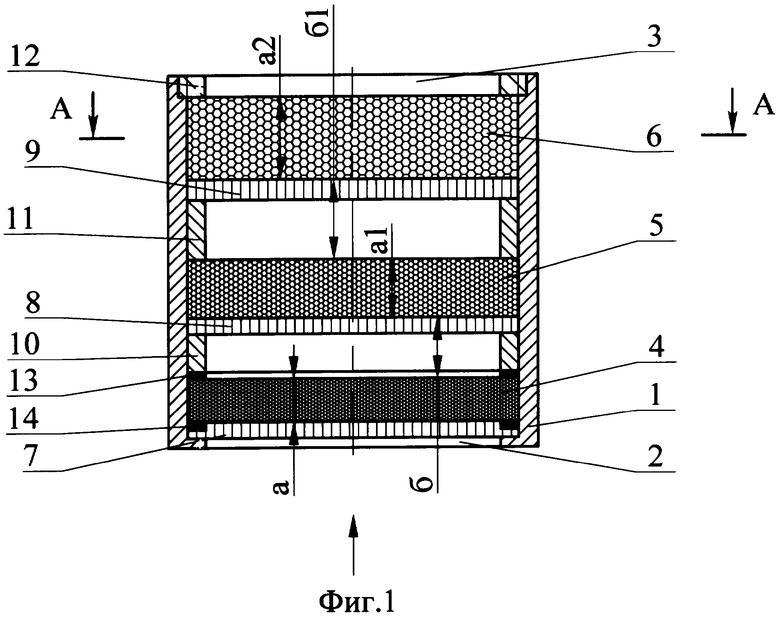

На фиг.1 показан поперечный разрез ОП, на фиг.2 - разрез А-А фиг.1.

ОП содержит корпус 1 с входным 2 и выходным 3 отверстиями, в котором установлены с зазором относительно друг друга в осевом направлении ОЭ 4, 5, 6, которые имеют опорные перфорированные элементы (ПФ) 7, 8, 9. Между ОЭ 4, 5 и ПФ 8, 9 установлены кольцевые элементы 10, 11. ОЭ 4, 5, 6 закрепляют гайкой 12. ОЭ 4, самый мелкопористый, связан через уплотнительные прокладки 13, 14 с ПФ 7 и кольцевым элементом 10, установленные по торцам на периферии ОЭ 4 для исключения проскока пламени через зазор сопряжения "ОЭ 4 - корпус 1". Каждый ОЭ 4, 5, 6 выполнен в виде чередующихся гофрированной 15 и плоской 16 лент, свернутых в рулон, образующих пламегасящие каналы 17 для прохода газа. Ленты 15, 16 выполнены с перфорацией или из проницаемого для газа пористого изделия в виде сетки, или "металлорезины" (прессованные спирали проволоки), или из волокнистого изделия, например войлока (тугоплавкого керамического или металлического), причем размер поровых каналов в лентах 15, 16 выполнен равным или меньшим, чем размер пламегасящих каналов 17. Поверхности лент 15, 16 могут быть выполнены с термостойким покрытием, например керамическим. ОЭ 4, 5, 6 в корпусе 1 размещены последовательно с зазором в осевом направлении, причем размер пламегасящих каналов 17 в них и размер каналов в лентах 15, 16 каждого ОЭ увеличивают в направлении от входного 2 к выходному 3 отверстиям. Толщину "а" ОЭ 4, 5, 6, расстояние между ними "б" увеличивают в направлении от входного 2 к выходному 3 отверстиям корпуса 1. Кольцевые элементы 10, 11, ПФ 7, 8, 9 имеют зазор сопряжении с корпусом 1, меньший в несколько раз, чем наибольший размер пор стоящего перед ним ОЭ в осевом направлении от входного 2 к выходному 3 отверстиям корпуса 1 для исключения проскока пламени через зазор этого сопряжения.

Работа устройства.

Газовая смесь подается к входному отверстию 2, проходит через сеть пор ОЭ 4, 5, 6 к выходному отверстию 3 корпуса 1. При загорании газовой смеси у выходного отверстия 3 основное термическое воздействие принимает на себя ОЭ 6, толщина и наибольший размер пор которого выбраны наибольшими из соображения наибольшего времени сохранения работоспособности при воздействии пламени, причем наибольший размер пор ОЭ 5 может быть большим гарантированного размера пор, а для ОЭ 6 - большим критического размера пор. Возможные проскоки пламени через ОЭ 6 гасятся в ОЭ 5, а если проскок будет и через него, то пламя гарантированно задерживается ОЭ 4, который имеет размер пор, меньше или равный гарантированному размеру пор из условия критерия Пекле. Назначение ОЭ 5, 6, расположенных с зазором относительно друг друга и от ОЭ 4, в отрыве пламени от основного ОЭ 4 и локализации его основного термического воздействия на ОЭ 5, 6. При этом надежность и долговечность ОЭ 4 значительно возрастает. В значительной степени этому способствуют и увеличенные толщины ОЭ 5, 6, т.е. прогорает такой элемент дольше, при этом они обладают небольшим сопротивлением потоку среды, т.к. имеют увеличенный размер пор по сравнению с ОЭ 4. Принцип отрыва пламени от основного ОЭ 4 и локализации его на вспомогательных более крупнопористых ОЭ 5, 6 позволяет значительно продлить время сохранения работоспособности при воздействии пламени основного ОЭ 4, так как есть возможность выполнить его небольшой толщины для снижения сопротивлению потоку газовой смеси и исключить перегрев, преждевременное прогорание. Это повышает долговечность ОП в целом. После каждого ОЭ образована камера расширения для потока газа после дросселирования в ОЭ, чем меньше перепад на ОЭ, тем больше должна быть камера расширения, поэтому размер "б" увеличивают. Известно, что при дросселировании в камере расширения при снижении давления снижается температура газа и при проскоке пламени происходит его охлаждение и частичное гашение. Между ОЭ 6 и ОЭ 5 проскоки пламени могут быть частыми, поэтому расстояние между ними наибольшее. Проскоки пламени между ОЭ 5 и ОЭ 4 редки и расстояние между ними можно уменьшить. Преодолеть значительное расстояние "б" для пламени против потока затруднительно.

Применение для ОЭ 4, 5, 6 лент 15, 16 из проницаемого изделия позволяет значительно повысить пористость, газопроницаемость и обеспечить разгрузку по давлению внутри пламегасящих каналов 17 при возникновении пламени в каналах ОЭ 4, 5, 6, т.к. при загорании в канале резко нарастает давление и повышается температура. "Эффективным способом сокращения продолжительности существования стационарных пламен и даже полного предотвращения их образования является увеличение газопроницаемости ОЭ и снижения роста давления в оболочке, называемое разгрузкой давления." (см. Розловскимй А.И. Основы техники взрывобезопасности при работе с горючими газами. - М.: Химия, 1980, с.327)

Так как сопротивление потоку газа уменьшается в результате дополнительной канальной пористости лент 15, 16, габариты ОП уменьшаются для равных условий эксплуатации. Выполнение поверхности лент 15, 16 с термостойким покрытием, например, керамическим (оксид алюминия, оксид или карбид кремния), повышает огнестойкость ОЭ 4, 5, 6, т.к. поверхность металла защищена оболочкой керамики от окисления и реакции с нагретым газом, пока не сгорит керамика. Еще большую огнестойкость имеют ОЭ 4, 5, 6 из керамических волокон (ткань, войлок), т.к. керамика имеет более высокую температуру плавления и высокую стойкость к химическим реакциям при высокой температуре. Причем гофры на ленте 15 получают при изготовлении (спекании). Возможна конструкция ОЭ, где плоские ленты 16 выполнены из волокнистого керамического проницаемого для газа изделия, а гофрированные ленты 15 - из металлической сетки. Применение керамических материалов, обладающих высокой термостойкостью, повышает огнестойкость и долговечность ОП.

Выполнение условия, чтобы размер поровых каналов в лентах каждого огнепреграждающего элемента выполнен равным или меньшим, чем размер пламегасящих каналов, образованных между лентами, необходим для того, чтобы не было проскока пламени через открытые поры лент 15, 16.

Огнепреградитель может использоваться в различных отраслях народного хозяйства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕПРЕГРАДИТЕЛЬ | 2006 |

|

RU2314846C1 |

| ОГНЕПРЕГРАДИТЕЛЬ | 2006 |

|

RU2311935C1 |

| ЛЕНТОЧНОЕ ИЗДЕЛИЕ ДЛЯ СПИРАЛЬНОЙ НАВИВКИ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СЕДЕЛ КЛАПАНОВ | 2004 |

|

RU2269048C1 |

| ОЧИСТИТЕЛЬ-УВЛАЖНИТЕЛЬ ГАЗА | 2006 |

|

RU2328334C1 |

| УЗЕЛ УПЛОТНЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2004 |

|

RU2273781C2 |

| УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2004 |

|

RU2269049C1 |

| Устройство для предотвращения распространения пламени | 1972 |

|

SU552976A1 |

| ПРОФИЛЬНЫЙ УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ПОДВИЖНЫХ И НЕПОДВИЖНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2276300C1 |

| ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2315221C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА И БЛОК УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК ДЛЯ ПОДВИЖНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2258856C1 |

Огнепреградитель предназначен для гашения паровоздушных горючих смесей, например, в сбросных свечах. В корпусе огнепреградителя с входным и выходным отверстиями установлены с зазором относительно друг друга в осевом направлении огнепреграждающие элементы, выполненные в виде чередующихся гофрированной и плоской лент, свернутых в рулон с образованием пламегасящих каналов для прохода газа. Размер последних в огнепреграждающих элементах, расстояния между огнепреграждающими элементами, их толщину увеличивают в направлении от входного к выходному отверстиям корпуса. Ленты выполнены из проницаемого для газа пористого изделия. Размер поровых каналов в лентах каждого огнепреграждающего элемента выполнен равным или меньшим, чем размер пламегасящих каналов, образованных между лентами. Изобретение обеспечивает снижение сопротивления потоку газовой смеси, уменьшение габаритов огнепреградителя, повышение времени работоспособности при воздействии пламени, разгрузку по давлению внутри огнепреградителя и повышение его долговечности. 3 з.п. ф-лы, 2 ил.

| US 5415233 A, 16.05.1995 | |||

| ОГНЕПРЕГРАДИТЕЛЬ | 1999 |

|

RU2142303C1 |

| Огнепреграждающий элемент | 1982 |

|

SU1018650A1 |

| US 5336083 A, 09.08.1994 | |||

| DE 20321089 U1, 10.11.2005 | |||

| ТЕРМОСТАТ СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2019718C1 |

| Светочувствительная эмульсия для покрытия сетчатой основы трафаретных печатных форм | 1960 |

|

SU137933A1 |

Авторы

Даты

2008-02-20—Публикация

2006-05-04—Подача