Область техники

Настоящее изобретение относится к буровому инструменту и, в частности, к системе для измерения механических нагрузок при бурении (осевой нагрузки на долото и моментной нагрузки), содержащей резонансный датчик. Такие измерения обычно проводятся во время скважинных исследований в процессе бурения. Причем такие инструменты крайне важны для оптимизации бурения, особенно в наклонных скважинах (в том числе в горизонтальных скважинах и в скважинах с большим отходом забоя от вертикали). Кроме того, при помощи такого инструмента оптимизируются параметры бурения, такие как осевая нагрузка на долото, что значительно повышает производительность бурения.

Предшествующий уровень техники

Системы для измерения механических нагрузок при бурении используются для скважинных измерений в течение последних нескольких десятилетий (см., например, патенты США №3968473, 4303994 или 5386724). Однако для всех существующих систем главная проблема заключается в дрейфе показаний прибора со временем по различным причинам, например из-за пластической деформации бурильной трубы вблизи датчиков, вызванной гидростатическим давлением. Эта пластическая деформация часто возникает вследствие специальной геометрии трубы вблизи упомянутых датчиков, причем упомянутая геометрия обычно требуется для установки датчика на трубу. Например, в обычной системе датчики деформации устанавливают в отверстия, просверленные в трубе. Эти отверстия приводят к концентрации высоких напряжений (в троекратном размере) в материале трубы. При возникновении высоких нагрузок, например под действием высокого давления или изгиба, напряжения в локальных точках материала достигают предела упругости и начинается пластическая деформация. Дрейф показаний может быть также связан с технологией изготовления датчиков и их закрепления на трубе, например из-за наклеивания датчиков деформации на бурильную трубу.

Другой проблемой обычных систем является влияние посторонних сил и моментов на проводимые измерения. Например, на бурильную трубу действует гидростатическое давление и происходит сжатие металла. Результат действия такого давления часто является значительно большим, чем результат от действия осевой нагрузки на буровое долото даже при полной нагрузке. Кроме того, требуемый диапазон измерений должен быть достаточно большим, что приводит к значительным погрешностям конечных результатов. К типичным возмущениям, с которыми должны справляться измерительные приборы, относятся следующие:

- осевая составляющая давления при измерениях осевых нагрузок на долото;

- влияние давления на осевую нагрузку (включая осевую нагрузку на буровое долото) за счет радиальных нагрузок от давления согласно коэффициенту Пуассона; и

- осевые напряжения, вызванные изгибающим моментом (сжатие/растяжение трубы).

Обычные приемы устранения влияния этих эффектов часто не обеспечивают достаточной точности, вследствие чего остаются погрешности результатов измерений.

Краткое описание изобретения

Технической задачей настоящего изобретения является устранение недостатков, присущих известным измерительным системам, а также создание надежной, эффективной и относительно недорогой системы для измерения различных напряжений в бурильной трубе при бурении. Техническим результатом является:

- ослабление влияния различных воздействий благодаря специальной механической конструкции системы;

- суммирование напряжения на отрезке трубы определенной длины, что позволяет исключить (или снизить до минимума) большую часть локальных возмущений;

- подавление пластических деформаций на измеряемой длине, причем при установке датчика не требуется особая геометрия трубы в местах крепления датчиков (например, не требуются отверстия); и

- достаточно жесткого крепление детекторов к трубе таким образом, чтобы ограничить эффект смещения показаний со временем или от нагрузок, или температуры.

Данный технический результат достигается посредством создания системы для измерения механических нагрузок на бурильную трубу при бурении, которая согласно изобретению включает в себя измерительную часть, содержащую корпус измерительной части, образованный частью бурильной трубы, на внутренней поверхности которой имеются, по меньшей мере, два отстоящих на заданное расстояние в продольном направлении трубы выступа, предназначенные для закрепления концов резонансной струны, внутреннюю трубу, имеющую длину, превышающую расстояние, на которое отстоят выступы корпуса, и герметично закрепленную одним, первым, концом внутри корпуса, а на противоположном, втором, конце имеющую кольцевой выступ, герметично примыкающий к внутренней поверхности корпуса, по меньшей мере, одну резонансную струну, прикрепленную своими концами к выступам на корпусе, и, по меньшей мере, один электронный узел возбуждения и измерения резонанса резонансной струны, размещенный на поверхности внутренней трубы, обращенной к корпусу, и дистанционное вычислительное устройство для вычисления осевого усилия, действующего на бурильную трубу при бурении, на базе информации от упомянутого электронного узла о резонансе резонансной струны.

Предпочтительно, измерительную часть устанавливают вблизи бурового долота. Внутренняя труба может быть установлена коаксиально с корпусом.

Преимущественно, по меньшей мере, один из упомянутых выступов выполняют за одно целое с корпусом или, по меньшей мере, один из упомянутых выступов является прикрепляемой опорой.

Дополнительно может быть использован, по меньшей мере, один электронный узел возбуждения и измерения резонанса резонансной струны, размещенный приблизительно на середине расстояния между выступами на корпусе на кротчайшем расстоянии от струны.

Измерительная часть системы может содержать, по меньшей мере, две резонансные струны, предпочтительно четыре резонансные струны. При этом упомянутые резонансные струны могут быть расположены равномерно по окружности корпуса.

Предпочтительно, выступ для закрепления внутренней трубы выполнен с возможностью крепления одного из концов резонансной струны.

Преимущественно, струна, внутренняя труба и корпус выполнены из одного и того же материала, например из металла.

Длина струны, как правило, превышает 5 см.

Кроме того, упомянутый технический результат достигается посредством создания системы для измерения механических нагрузок на бурильную трубу при бурении, которая согласно изобретению включает в себя измерительную часть, содержащую корпус измерительной части, образованный частью бурильной трубы, на внутренней поверхности которой имеется, по меньшей мере, один выступ, предназначенный для закрепления одного из концов резонансной струны, внутреннюю трубу, имеющую длину, превышающую расстояние, на которое отстоят выступы корпуса, и герметично закрепленную одним, первым, концом внутри корпуса, а на противоположном, втором, конце имеющую кольцевой выступ, герметично примыкающий к внутренней поверхности корпуса, при этом на обращенной к корпусу поверхности внутренней трубы имеется, по меньшей мере, один выступ, предназначенный для крепления другого из концов резонансной струны и расположенный таким образом, что в собранной системе он находится на том же уровне, что и выступ для крепления резонансной струны на корпусе, и имеет угловое смещение относительно него, позволяющее натянуть резонансную струну, по меньшей мере, одну резонансную струну, прикрепленную своими концами к выступу на корпусе и выступу на внутренней трубе, и, по меньшей мере, один электронный узел возбуждения и измерения резонанса резонансной струны, размещенный на поверхности внутренней трубы, обращенной к корпусу, на уровне выступов для крепления резонансной струны на корпусе и внутренней трубе, и дистанционное вычислительное устройство для вычисления усилия скручивания, действующего на бурильную трубу при бурении, на базе информации от упомянутого электронного узла о резонансе резонансной струны.

Предпочтительно, измерительную часть устанавливают вблизи бурового долота. Внутренняя труба может быть установлена коаксиально с корпусом.

Преимущественно, по меньшей мере, один из упомянутых выступов выполняют за одно целое с корпусом или, по меньшей мере, один из упомянутых выступов является прикрепляемой опорой.

Дополнительно может быть использован, по меньшей мере, один электронный узел возбуждения и измерения резонанса резонансной струны, размещенный приблизительно на середине расстояния между выступами на корпусе на кротчайшем расстоянии от струны.

Измерительная часть системы может содержать, по меньшей мере, две резонансные струны, предпочтительно четыре резонансные струны. При этом упомянутые резонансные струны могут быть расположены равномерно по окружности корпуса.

Дополнительно в системе согласно изобретению для закрепления внутренней трубы на внутренней поверхности корпуса выполнен выступ для установки первого конца внутренней трубы.

Предпочтительно, по меньшей мере, один электронный узел возбуждения и измерения резонанса резонансной струны размещен приблизительно на середине углового смещения между этими выступами.

Преимущественно струна, внутренняя труба и корпус выполнены из одного и того же материала, например из металла.

Длина струны, как правило, превышает 5 см.

Более того, упомянутый технический результат достигается посредством создания системы для измерения механических нагрузок на бурильную трубу при бурении, которая согласно изобретению включает в себя измерительную часть, содержащую корпус измерительной части, образованный частью бурильной трубы, на внутренней поверхности которой имеются, по меньшей мере, два отстоящих на заданное расстояние в продольном направлении трубы выступа, предназначенные для закрепления концов продольной резонансной струны, и, по меньшей мере, один выступ, предназначенный для закрепления одного из концов поперечной резонансной струны, внутреннюю трубу, имеющую длину, превышающую расстояние, на которое отстоят выступы корпуса, и герметично закрепленную одним, первым, концом внутри корпуса, а на противоположном, втором, конце имеющую кольцевой выступ, герметично примыкающий к внутренней поверхности корпуса, при этом на обращенной к корпусу поверхности внутренней трубы имеется, по меньшей мере, один выступ, предназначенный для крепления другого из концов поперечной резонансной струны и расположенный таким образом, что в собранной системе он находится на том же уровне, что и выступ для крепления поперечной резонансной струны на корпусе, и имеет угловое смещение относительно него, позволяющее натянуть поперечную резонансную струну, по меньшей мере, одну продольную резонансную струну, прикрепленную своими концами к выступам на корпусе, и, по меньшей мере, одну поперечную резонансную струну, прикрепленную своими концами к выступу на корпусе и выступу на внутренней трубе, и, по меньшей мере, один электронный узел возбуждения и измерения резонанса продольной резонансной струны, размещенный на поверхности внутренней трубы, обращенной к корпусу, и приблизительно на середине расстояния между выступами на корпусе на кротчайшем расстоянии от струны, и, по меньшей мере, один электронный узел возбуждения и измерения резонанса поперечной резонансной струны, размещенный на поверхности внутренней трубы, обращенной к корпусу, на уровне выступов для крепления поперечной резонансной струны на корпусе и внутренней трубе и приблизительно на середине углового смещения между этими выступами, и дистанционное вычислительное устройство для вычисления осевого усилия и усилия скручивания, действующих на бурильную трубу при бурении, на базе информации от упомянутых электронных узлов о резонансе продольной и поперечной резонансных струн.

Предпочтительно, измерительную часть устанавливают вблизи бурового долота. Внутренняя труба может быть установлена коаксиально с корпусом.

Преимущественно, по меньшей мере, один из упомянутых выступов выполняют за одно целое с корпусом или, по меньшей мере, один из упомянутых выступов является прикрепляемой опорой.

Измерительная часть системы может содержать, по меньшей мере, две поперечные и, по меньшей мере, две продольные резонансные струны, предпочтительно четыре поперечные и четыре продольные резонансные струны. При этом упомянутые резонансные струны могут быть расположены равномерно по окружности корпуса.

Дополнительно для закрепления внутренней трубы на внутренней поверхности корпуса может быть выполнен выступ для установки конца внутренней трубы.

Преимущественно, по меньшей мере, один электронный узел возбуждения и измерения резонанса продольной резонансной струны размещен приблизительно на середине расстояния между выступами на корпусе на кротчайшем расстоянии от струны и, по меньшей мере, один электронный узел возбуждения и измерения резонанса поперечной резонансной струны размещен приблизительно на середине углового смещения между этими выступами.

Предпочтительно струна, внутренняя труба и корпус выполнены из одного и того же материала, например из металла.

Длина струны, как правило, превышает 5 см.

Краткое описание чертежей

Далее изобретение будет пояснено более подробно на примерах его воплощения со ссылкой на прилагаемые чертежи, на которых

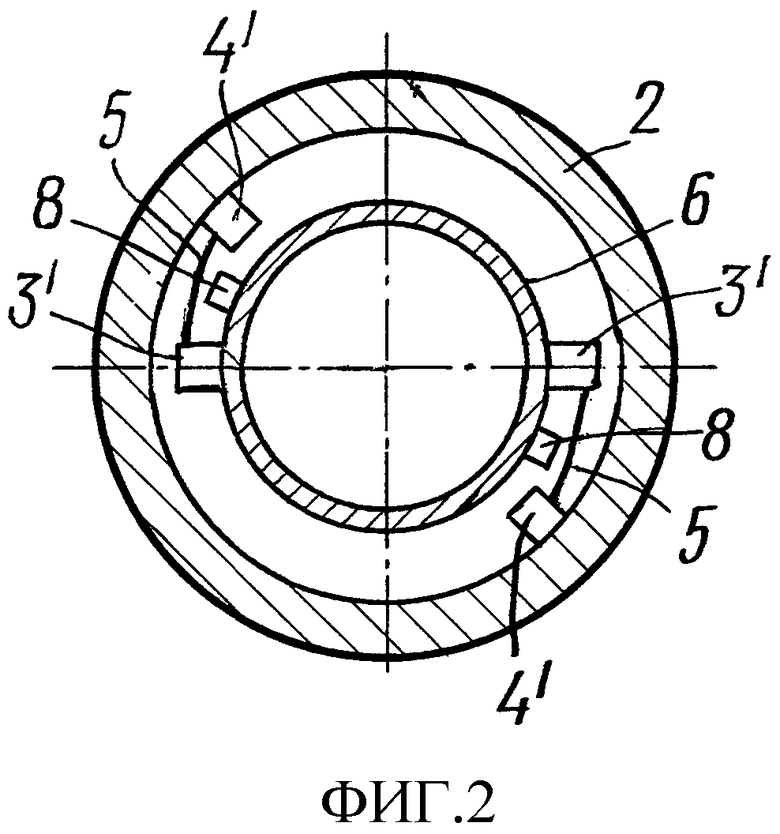

Фиг.1 - схематичный вид в продольном сечении измерительной части системы согласно первому варианту воплощения настоящего изобретения; и

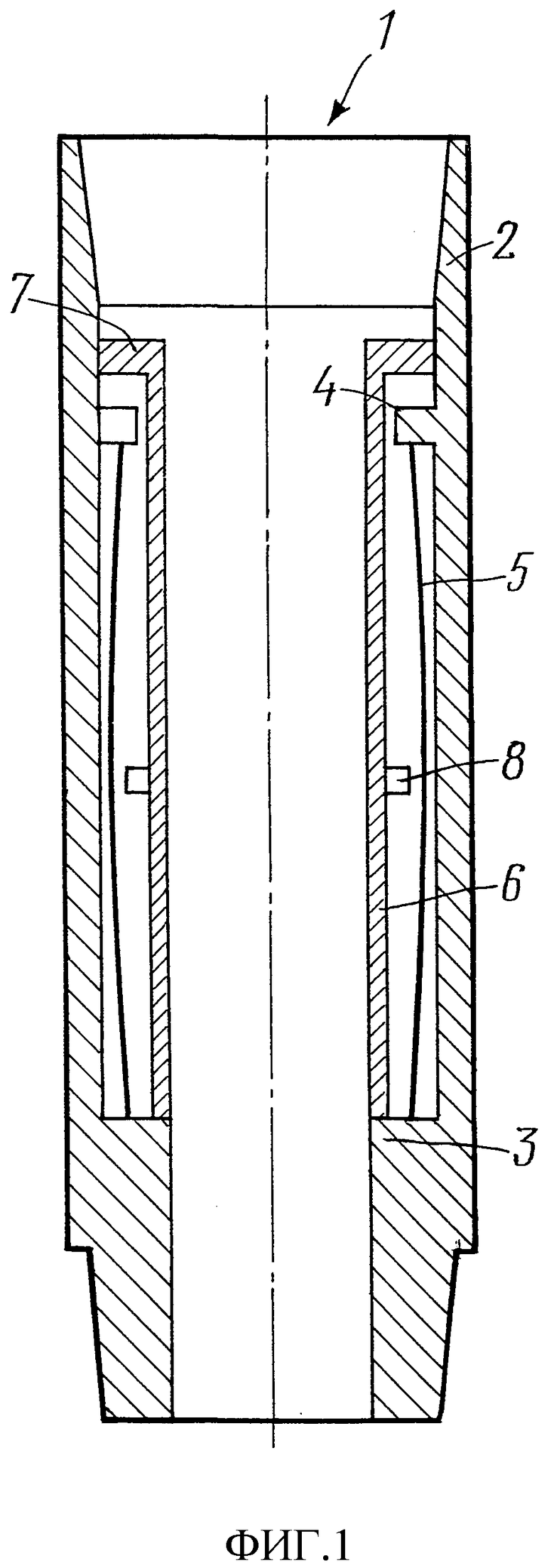

Фиг.2 - схематичный вид в поперечном сечении измерительной части системы согласно второму варианту воплощения настоящего изобретения.

Подробное описание изобретения

Далее будут описаны более подробно варианты воплощения системы согласно настоящему изобретению, которые приведены в качестве примера и не ограничивают объем настоящего изобретения.

Система согласно настоящему изобретению состоит из измерительной части, схематично показанной на фиг.1 и размещаемой в буровой скважине, и дистанционного вычислительного устройства (не показано), предназначенного для вычисления нагрузок, действующих на бурильную трубу при бурении, на базе информации от измерительной части и устанавливаемого, как правило, на поверхности размещения бурильной установки.

Далее будет описан первый вариант воплощения системы согласно изобретению, предназначенный для измерения осевых нагрузок при бурении.

Как видно из фиг.1, измерительная часть 1 системы согласно изобретению содержит корпус 2 измерительной части, образованный частью бурильной трубы. На внутренней поверхности корпуса 2 измерительной части имеются, по меньшей мере, два отстоящих на заданное расстояние в продольном направлении трубы выступа 3 и 4, которые предназначены для закрепления концов резонансной струны 5. Предпочтительно выступы 3 и 4 выполнены за одно целое с корпусом, хотя могут быть механически прикреплены к внутренней поверхности корпуса 2. Кроме того, измерительная часть 1 содержит внутреннюю трубу 6, предпочтительно устанавливаемую коаксиально с корпусом, длина которой превышает расстояние, на которое отстоят выступы 3 и 4 корпуса, и один, первый, конец которой герметично закреплен внутри корпуса на выступе 3 корпуса 2. На противоположном, втором, конце имеется кольцевой выступ 7, герметично примыкающий к внутренней поверхности корпуса 2. К выступам 3 и 4 корпуса 2 прикреплена своими концами резонансная струна 5. Такая струна 5 может быть единственной, но предпочтительно используются две резонансные струны, а наиболее предпочтительно - четыре. При этом струны 5, длина которых предпочтительно превышает 5 см, как правило, располагают равномерно по окружности корпуса 2. Резонансными струнами могут быть струны любого типа, используемые в известных резонансных датчиках, поскольку они не являются предметом настоящего изобретения.

Внутри корпуса 2 на поверхности внутренней трубы 6, обращенной к корпусу 2, установлен электронный узел 8 возбуждения и измерения резонанса резонансной струны 5. При этом предпочтительно электронный узел 8 возбуждения и измерения резонанса резонансной струны устанавливают приблизительно на середине расстояния между выступами на корпусе 2 на кротчайшем расстоянии от струны. Электронный узел возбуждения также не является предметом настоящего изобретения и может быть использован любой подходящий электронный узел возбуждения, используемый в струнных датчиках.

При этом, как правило, такие элементы системы, как струна, внутренняя труба и корпус, выполняют из одного и того же материала, например из металла.

Дистанционное вычислительное устройство может быть вычислительным устройством любого известного типа.

Измерительная часть, как правило, устанавливается вблизи бурового долота для максимально точного определения действующей на долото механической нагрузки.

Система работает следующим образом.

Струна 5 резонансного датчика устанавливается на выступах 3 и 4 под растягивающей нагрузкой. При этом струна имеет начальную резонансную частоту, определяемую электронным узлом 8 возбуждения и измерения резонансной частоты.

Под действием внешней осевой нагрузки длина корпуса 2 изменяется, что приводит к изменению расстояния между выступами 3 и 4. Такое изменение расстояний напрямую связано с натяжением струны 5: уменьшение расстояния приводит к ослаблению струны 5 и изменению ее резонансной частоты, а это значит, что измерение резонансной частоты струны 5 является прямым измерением напряжения, приложенного к бурильной трубе. То есть резонансная частота струны 5 является характеристикой механической нагрузки при бурении и основной входной информацией для вычислительного устройства, рассчитывающего величину осевой нагрузки по величине резонансной частоты струны 5 и с учетом модуля Юнга для материала трубы.

В приборостроении разработано много способов возбуждения и измерения частоты свободных колебаний для такого типа устройств. Многочисленные коммерческие детекторы используют резонаторы для определения различных параметров. Обычный способ состоит в использовании небольшого электромагнита, закрепленного на бурильной трубе (или внутреннем шасси). Сначала электромагнит возбуждается импульсом тока и притягивает магнитную струну (для чего может понадобиться закрепить небольшой магнит на струне). После этого начинаются колебания струны. Магнит индуцирует переменную э.д.с. в электромагните. Эта э.д.с может быть измерена для определения резонансной частоты свободных колебаний. Кроме того, каждый раз, когда измеряемый сигнал достигает определенного значения (например, пересекает нуль), на электромагнит поступает новый короткий импульс возбуждения для поддержания резонанса свободных колебаний.

Таким образом, по сигналу резонансного датчика, являющегося входным сигналом для дистанционного вычислительного устройства, с учетом модуля Юнга для материала бурильной трубы вычисляют осевую нагрузку при бурении.

Теперь будет описан второй вариант воплощения системы согласно изобретению, предназначенный для измерения усилия скручивания при бурении.

Поскольку при приложении усилия скручивания деформация корпуса происходит по существу в поперечной плоскости, то во втором варианте воплощения системы согласно изобретению необходимо расположить резонансную струну 5' в поперечном к оси корпуса направлении для получения информации о поперечной деформации корпуса 2.

Для этого в конструкции измерительной части 1 системы выступы выполняются не один под другим в продольном направлении на корпусе 2, а пара выступов для закрепления струны 5' выполняется таким образом, что один выступ 4', предназначенный для закрепления одного из концов резонансной струны 5' выполняется на внутренней поверхности корпуса 2 измерительной части 1, а второй выступ 4'' - на обращенной к корпусу 2 поверхности внутренней трубы 6. На той же обращенной к корпусу 2 поверхности, приблизительно посередине между выступами 4' и 4'', установлен электронный узел 8' возбуждения и измерения резонансной частоты.

Во втором варианте воплощения система работает так же, как и в первом варианте, лишь с тем отличием, что на вход вычислительного устройства поступает информация о поперечной деформации корпуса 2, на основании которой вычисляется величина скручивающих усилий, прикладываемых к бурильной трубе.

Согласно третьему варианту воплощения системы согласно настоящему изобретению измеряют механические усилия, приложенные к бурильной трубе и состоящие из осевой нагрузки и усилия скручивания.

В таком случае необходимо измерять как осевые деформации корпуса, как в первом варианте системы, так и поперечную деформацию корпуса, как во втором варианте системы. Таким образом, третий вариант системы является совокупностью первого и второго вариантов и включает в себя все конструктивные элементы обоих вариантов, то есть система содержит как продольные струны 5, так и поперечные струны 5'. В этом случае механическая нагрузка, состоящая из осевого усилия и усилия скручивания, вычисляется дистанционным вычислительным устройством на базе информации от электронных узлов о резонансе продольной 5 и поперечной 5' резонансных струн. В данном варианте конструкции выступ 4 и 4' может быть одним и тем же выступом.

Таким образом, как показано в описании, создана система для измерения механических нагрузок на бурильную трубу при бурении, которая является надежной, эффективной и относительно недорогой. Система согласно изобретению не подвержена дрейфу показаний (временному или постоянному), также позволяет ослаблять или даже устранять сигналы от некоторых сил и касательных нагрузок, возникающих в процессе бурения. Дополнительно перед выполнением измерений не требуется производить внутри скважины установку прибора в нулевое положение, что устраняет главную проблему обычных способов измерения, так как установку прибора в нулевое положение для измерения крутящих моментов и осевых нагрузок на долото часто невозможно осуществить в полной мере в наклонных скважинах из-за трения между бурильной колонной и стенками ствола скважины, т.к. измерительный механизм находится в 50 футах (15 метрах) над долотом. Более того, предложенная система измерения позволяет измерять внутрискважинное давление (внешнее и внутреннее по отношению к бурильной колонне), а также изгибающий момент, действующий на бурильную колонну (статический и динамический).

Специалисту в данной области техники будет понятно, что возможно множество модификаций и изменений в описанных примерах вариантов воплощения системы, которые не выходят за рамки объема изобретения, заявленного в его формуле.

Изобретение относится к буровому инструменту и, в частности, к системе для измерения механических нагрузок при бурении. Техническим результатом является создание надежной, эффективной и относительно недорогой системы для измерения различных напряжений в бурильной трубе при бурении. Для этого система включает в себя измерительную часть, содержащую корпус, образованный частью бурильной трубы, на внутренней поверхности которой имеются, по меньшей мере, два отстоящих на заданное расстояние в продольном направлении трубы выступа, предназначенные для закрепления концов резонансной струны, внутреннюю трубу, имеющую длину, превышающую расстояние, на которое отстоят выступы корпуса, и герметично закрепленную одним, первым, концом внутри корпуса, на противоположном, втором, конце имеющую кольцевой выступ, герметично примыкающий к внутренней поверхности корпуса, по меньшей мере, одну резонансную струну, прикрепленную своими концами к выступам на корпусе, и, по меньшей мере, один электронный узел возбуждения и измерения резонанса резонансной струны, размещенный на поверхности внутренней трубы, обращенной к корпусу. Дистанционное вычислительное устройство для вычисления осевого усилия, действующего на бурильную трубу при бурении, на базе информации от упомянутого электронного узла о резонансе резонансной струны. Также предложены варианты выполнения системы. 3 н. и 33 з.п. ф-лы, 2 ил.

Приоритет по пунктам:

| US 5386724 А, 07.02.1995 | |||

| Забойное устройство для измерения осевой нагрузки | 1984 |

|

SU1170129A1 |

| Забойное устройство для измерения осевой нагрузки | 1977 |

|

SU595482A1 |

| Устройство контроля напряжений в бурильной колонне | 1976 |

|

SU582382A1 |

| ПРИБОР ЭЛЕКТРОМАГНИТНОГО КАРОТАЖА В ПРОЦЕССЕ БУРЕНИЯ | 2003 |

|

RU2231091C1 |

| US 4303994 A, 01.12.1981 | |||

| US 3968473 A, 06.07.1976. | |||

Авторы

Даты

2007-12-10—Публикация

2006-04-28—Подача