Изобретение относится к сельскому хозяйству, а именно к способам производства комбикормов, органоминеральных удобрений из отходов производства спирта.

На каждом спиртовом производстве существует проблема утилизации послеспиртовой барды, которая содержит 91-92% воды, 7-8% органических веществ - белков, аминокислот, витаминов, клетчатки, жиров, 0,5%-0,7% неорганических веществ - калия, железа, цинка, марганца, меди, кобальта и других микроэлементов. То есть при решении проблемы утилизации барды можно получить комплекс ценных органических веществ и микроэлементов. Но основная часть органических веществ - 55-60%, находится в растворимом состоянии, а остальная в виде взвешенных легкоподвижных твердых частиц.

Обезвоживание отходов производства спирта производят, как правило, способом выпаривания, который является энергозатратным и экологически вредным, так как приводит к выбросу вредных веществ в атмосферу.

Известен также технологический процесс низкотемпературного обезвоживания веществ в вакууме (описание изобретения к патенту РФ 2134854, F26В 5/06, опубл. 20. 08. 1999, Бюл. 23). Процесс осуществляется в вакуумном объеме, в котором размещены держатель обрабатываемого вещества, нагреватель, конденсатор, сборник конденсата и теплообмен.

Технологический процесс отличается значительной сложностью и крайне низкой производительностью.

Наиболее близким, по совокупности существенных признаков, заявляемому изобретению будет поточная линия, реализующая способ производства кормовой добавки (описание изобретения к патенту США 5260089, МКИ А23К 1/06, опубл. 09.11.1993), включающая магистрали для подвода послеспиртовой барды и отвода твердых и жидких продуктов ее переработки и связанные между собой средствами межоперационной передачи - устройство для обезвоживания, выполненное в виде центрифуги, сушильного барабана, связанное с ним устройство для концентрирования фильтрата, выполненное в виде испарителя, расположенного на выходе магистрали для отвода жидких продуктов переработки, гранулятор и сборник готовой продукции.

К недостатком данной технологии можно отнести ограниченные технологические возможности в части увеличения производительности линии. Для обеспечения большой производительности линии требуется использование множества центрифуг, что приводит к значительному шуму, отрицательно влияющему на условия труда обслуживающего персонала, к тому же центрифуги являются очень дорогостоящим оборудованием.

Задачей предлагаемого технического решения является создание экологически чистого, доступного способа производства комбикормов, белковых добавок, органоминеральных удобрений при минимальных энергозатратах, при использовании недорогих реагентов и простого оборудования.

Этот технический результат достигается при реализации заявляемого способа производства органоминеральных смесей из послеспиртовой барды, включающего коагуляцию и осаждение органоминеральной смеси, сушку, перемешивание, гранулирование, который отличается тем, что коагуляцию и осаждение создают введением сапропеля в количестве до 20% от объема полученной осажденной смеси, извлекают осажденную смесь с влажностью 40-80% и высушивают до влажности 20-50%, перемешивают ее с другими компонентами, имеющими меньшую влажность, за счет чего получают органоминеральную смесь с влажностью 10-25%, которую затем гранулируют.

Использование сапропеля позволяет не только провести коагуляцию взвешенных примесей в барде, но и обогатить осажденный продукт ценными компонентами, причем с минимальными энергозатратами и без вредных выбросов в окружающую среду.

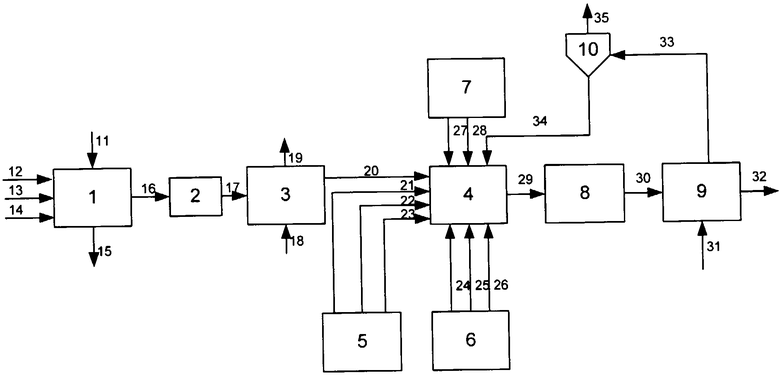

На чертеже изображена блок-схема линии для производства органоминеральных смесей из отходов производства спирта, которая содержит: устройство 1 коагуляции и осаждения отходов производства спирта, иловый насос 2, устройство 3 сушки осажденной смеси, смеситель 4, устройство 5 с компонентами, которые имеют влажность меньше влажности осажденной смеси, устройство 6 с минеральными удобрениями, устройство 7 с зерновыми и белковыми добавками, экструдер 8, устройство 9 обдува гранул, циклон 10, подвод 11 послеспиртовой барды, подвод 12 дефеката, подвод 13 сапропеля, подвод 14 мела, отвод 15 осветленной воды, патрубок илового насоса 2, подвод 17 осажденной смеси в устройство 3 сушки, подвод 18 горячих газов (воздуха), отвод 19 пара, подвод 20 смеси в смеситель 4, подвод 21 измельченного торфа в смеситель 4, подвод 22 сапропеля в смеситель 4, подвод 23 микроэлементов в смеситель 4, подвод 24 азотосодержащего минерального удобрения в смеситель 4, подвод 25 фосфорсодержащего минерального удобрения в смеситель 4, подвод 26 калийсодержащего удобрения в смеситель 4, подвод 27 зерновой добавки в смеситель 4, подвод 28 белковой добавки в смеситель 4, подвод 29 органоминеральной смеси в экструдер 8, подвод 30 гранул в устройство 9 обдува, отвод 31 гранул на упаковку, подвод 32 воздуха, подвод 33 органоминеральной пыли в циклон 10, подвод 34 ретура в смеситель 4, отвод 35 воздуха из циклона 10.

На чертеже изображена универсальная блок-схема производственной линии, но при производстве комбикормов и органоминеральных удобрений необходимо задействовать две разные линии. При производстве комбикорма и кормовых добавок в производственной линии нет устройств 5 и 6, с торфом, сапропелем и минеральными удобрениями. При производстве органоминеральных удобрений в производственной линии нет устройства 7 с зерновыми и белковыми добавками.

Для реализации способа производства органоминеральных смесей из отходов производства спирта, в устройство 1 (большая емкость) подают послеспиртовую барду, введением мела, дефеката или гашеной извести, добиваются нейтрализации кислотности - рН более шести - послеспиртовой барды, а сапропелем производят коагуляцию и осаждение органоминеральной смеси в устройстве 1. Затем иловым насосом 2 извлекают из устройства 1 осажденную смесь с влажностью 40-80%. Опытным путем добиваются, чтобы в осажденной смеси сапропеля было в количестве до 20%, дефеката или гашеной извести в количестве до 10%, мела в количестве до 1% от объема полученной осажденной смеси. В устройстве 3 - печи кипящего слоя или роторно-барабанной сушилке полученную осажденную смесь высушивают до влажности 20-50% и подают в смеситель 4.

Для получения органоминеральных удобрений высушенную осажденную смесь перемешивают с измельченным торфом до 50%, или сапропелем до 50%, с азотосодержащим до 10%, фосфорсодержащим до 10%, калийсодержащим до 10% минеральными удобрениями - количество каждого компонента указано в процентах от массы полученной органоминеральной смеси в смесителе 4. За счет того, что добавленные компоненты имели меньшую влажность, чем высушенная до 20-50% влажности осажденная смесь, в смесителе 4 получают органоминеральную смесь с влажностью 10-25%, которую затем гранулируют на экструдере 8. В устройстве 9 обдува, гранулы обдувают воздухом, после чего они попадают на упаковку, а органоминеральная пыль попадает в циклон 10, из которого ретур подают в смеситель 4.

Для получения комбикормов и кормовых добавок производственная линия работает аналогично, только вместо минеральных удобрений, измельченного торфа, сапропеля, в смесителе 4 высушенную осажденную смесь перемешивают с зерновой добавкой в количестве до 60%, с белковой добавкой в количестве до 10% каждой из этих добавок от массы полученной органоминеральной смеси.

В соответствии с заявленным способом производства органоминеральных смесей из отходов производства спирта производится несколько видов органоминеральных удобрений и кормовых добавок, в частности органоминеральное удобрение «Универсал».

Пример

Для получения 1 т органоминерального удобрения в емкость заливается 1670 кг отходов производства спирта (послеспиртовая барда). Введением 115 кг дефеката нейтрализуют кислотность послеспиртовой барды, после чего добавляют 447 кг сапропеля для коагуляции. В результате чего происходит активное осаждение частиц послеспиртовой барды, дефеката и сапропеля.

Полученная осажденная смесь в количестве 670 кг влажностью 70% откачивается иловым насосом и высушивается до влажности 40%. В результате чего получается 536 кг подсушенной осажденной смеси.

В подсушенную осажденную смесь добавляются следующие минеральные компоненты:

Аммофос - 153,8 кг.

Карбамид - 112 кг.

Сульфат калия - 153,8 кг.

Сульфат магния - 88 кг.

Смесь микроэлементов - 16,9 кг.

Добавленные минеральные компоненты имеют влажность 0,2-0,5%.

В результате получаем 1060,5 кг смеси влажностью 20,5%, которую гранулируют в экструдере и обдувают перед упаковкой. При гранулировании частично выделяется влага, в итоге получается 1000 кг гранулированного органо-минерального удобрения влажностью 12-15%.

Данная технология экологична, не требует сложного оборудования, с небольшими энергозатратами позволяет утилизировать отходы спиртового и сахарного производств, производить недорогие высококачественные комбикорма и органоминеральные удобрения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ ИЗ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2004 |

|

RU2294318C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ ИЗ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2005 |

|

RU2337136C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ ИЗ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2004 |

|

RU2294910C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2005 |

|

RU2321624C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОРГАНИЧЕСКОГО КОМПОСТА | 2013 |

|

RU2534287C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОСЛЕСПИРТОВОЙ БАРДЫ С ПОЛУЧЕНИЕМ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И ВОЗВРАТОМ ОЧИЩЕННОЙ ВОДЫ В ПРОИЗВОДСТВО | 2014 |

|

RU2597287C2 |

| СПОСОБ УТИЛИЗАЦИИ БАРДЫ, ПОЛУЧЕННОЙ ПРИ ПРОИЗВОДСТВЕ ЭТИЛОВОГО СПИРТА | 2007 |

|

RU2385922C2 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ | 2004 |

|

RU2280020C1 |

| Способ повышения плодородия почв сельскохозяйственных земель при утилизации отходов сахарного производства при выращивании подсолнечника в условиях Центрального Черноземья | 2023 |

|

RU2807522C1 |

| СПОСОБ ПРИМЕНЕНИЯ УДОБРЕНИЯ НА ОСНОВЕ ДЕФЕКАТА САХАРНОГО ПРОИЗВОДСТВА ПРИ ВЫРАЩИВАНИИ ЯРОВОГО РАПСА С ИСПОЛЬЗОВАНИЕМ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2022 |

|

RU2792818C1 |

Изобретение относится к сельскому хозяйству, а именно к способам производства комбикормов, органоминеральных удобрений из отходов производства спирта. Способ предусматривает нейтрализацию кислотности послеспиртовой барды, коагуляцию и осаждение органоминеральной смеси путем введения сапропеля в количестве до 20% от объема полученной осажденной смеси, извлечение осажденной смеси с влажностью 40-80% и сушку до влажности 20-50%, перемешивание ее с другими компонентами, имеющими меньшую влажность, с получением органоминеральной смеси с влажностью 10-25% и ее последующее гранулирование. Использование сапропеля позволяет не только провести коагуляцию взвешенных в барде частиц, но и обогатить осажденный продукт ценными компонентами, причем с минимальными энергозатратами и без вредных выбросов в окружающую среду. Такая технология экологична, не требует сложного оборудования, позволяет утилизировать отходы спиртового и сахарного производств, производить недорогие высококачественные комбикорма и органоминеральные удобрения. 15 з.п. ф-лы, 1 ил.

| US 5260089 А, 09.11.1993 | |||

| СПОСОБ УТИЛИЗАЦИИ МЕЛАССНОЙ БАРДЫ | 0 |

|

SU357216A1 |

| Способ утилизации меласснойбАРды | 1979 |

|

SU800186A1 |

| Способ утилизации барды | 1980 |

|

SU841350A1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2220195C2 |

Авторы

Даты

2007-12-27—Публикация

2005-06-06—Подача