Изобретение относится к способу и оборудованию, предназначенному для переработки окоренных или неокоренных горбылей лесопильных производств, для получения обрезных пиломатериалов.

Известен способ обработки горбыля продольным пилением посредством циркульных или ленточных пил, расположенных в горизонтальной или вертикальной плоскостях, используемый например, в круглопильных станках ZRN-51 и ZRN-450 фирмы «SILMET», в отечественных СПГ-1 и uh-500 или в ленточно-пильном станке IDUSTRIAL HP-14 фирмы GLOBAL EDGE.

Общий недостаток указанного способа и станков заключается в том, что на этих станках получают или необрезной пиломатериал, требующий дальнейшей обрезки по кромкам, или готовый пиломатериал, но с уменьшенным выходом деловой древесины из-за нерационального использования периферийной части горбыля. Кроме того, при горизонтальном раскрое горбыля возникает вопрос исключения поперечного перемещения горбыля из-за отсутствия баз у необработанного горбыля, при этом в отходы уходит верхняя часть горбыля в виде сегмента, которую необходимо перерабатывать.

Известен способ переработки горбылей методом продольного однопроходного фрезерования с получением необрезных пиломатериалов и технологической щепы. Способ реализуется с использованием отечественных фрезерно-горбыльных станков ЦДФ-150 и УФГ-1.

Недостаток способа и станков заключается в том, что получаемые необрезные пиломатериалы требуют дополнительной обрезки по кромкам. Кроме того, достаточно большая часть горбыля уходит не в деловую древесину, а в технологическую щепу.

Известен способ и фрезерно-пильные отечественный УФП и зарубежный HEW SAW установки для продольного фрезерования и распиловки. Горбыльная часть на этих установках фрезеруется в щепу, а оставшийся брус распиливается на пиломатериал.

Недостаток способа и станков повторяет недостатки предыдущих аналогов и заключается в том, что получаемые необрезные пиломатериалы требуют дополнительной обрезки по кромкам. Кроме того, достаточно большая часть горбыля уходит не в деловую древесину, а в технологическую щепу.

Известен станок для обработки неокоренного горбыля - патент RU №2234410. Станок состоит из станины, конвейера, направляющих, прижимного ролика, режущего узла, который выполнен в виде трех одинаковых режущих органов из цилиндрических дисков ограниченного диаметра с закрепленными на них на образующей тонкими ленточными пилами и направленными зубьями в сторону торцовой поверхности горбыля с выпуском полотна пилы над диском, равным величине отрезаемого куска горбыля, а на торцовой поверхности каждого цилиндрического диска со стороны подачи горбыля установлена круглая пила с приводом для поперечного надрезания периферийной части горбыля.

Недостаток конструкции заключается в том, что достаточно большая часть горбыля уходит не в деловую древесину, а в отходы.

Известен способ переработки горбыля, приведенный в описании изобретения RU №2185280 «Способ переработки бревен». Способ предусматривает оцилиндровку бревна, его распиловку на квадратный брус и четыре одинаковых горбыля. Каждый горбыль фрезеруют с трех сторон, распиливают по длине на две части-«четверти» и на их наклонных плоскостях в продольном направлении пропиливают компенсационные пазы.

Недостаток технологии заключается в том, что, во-первых, выпускается только один вид специальной номенклатуры, предназначенной для изготовления из нее бруса, а во-вторых, техпроцесс изготовления оказывается многооперационным и длинным, в котором для обработки горбыля задействовано не менее трех станков. Кроме того, недостаточно рационально использовано сечение горбыля для изготовления из него деловой древесины.

Наиболее близким по технической сущности к заявляемому способу переработки горбыля является приведенный в описании изобретения «Малоотходная и энергосберегающая технология МОЭСТ-ПИЛАТ1» для комплексно-группового производства длинномерных строганых погонажных деталей с двусторонним профилем непосредственно из цельных необрезных пиломатериалов». Регистрационный номер заявки №93009406/15. Дата публикации заявки 1997.02.27.

Способ предусматривает выполнение на пластях исходного пиломатериала суммарных нижнего и верхнего контуров КСН и КСВ соответственно, копирующих двусторонние профили изготавливаемых деталей, а затем продольное распиливание исходной заготовки на длинномерные с двухсторонним профилем детали.

Недостаток способа заключается в том, что, во-первых, как видно из прилагаемых к описанию чертежей, не используется от 10 до 20% сечения горбыля по необработанным боковым необрезным частям, которые в виде реек уходят в отходы и требуют дополнительной переработки для их утилизации.

Во-вторых, метод вертикального раскроя горбыля изначально является нерациональным, так как позволяет получать деловую древесину, ограниченную высотой контура горбыльной поверхности. Это означает, что при средней высоте горбыля, получаемого из бревен диаметром 200-300 мм, таким способом можно получить только рейки или бруски небольшого сечения и невозможно получить обрезные доски, как если бы раскрой производился пилами в горизонтальной плоскости.

Все вышеперечисленные аналоги не позволяют получать максимальный выход деловой древесины из горбыля так, как применяют вертикальный раскрой горбыля. В упомянутых устройствах и способах невозможно использовать горизонтальный раскрой горбыля, так как в них отсутствуют на горбыле базовые поверхности, исключающие возможность горизонтального поперечного перемещения горбыля в процессе обработки относительно его продольной оси.

Наиболее близким по технической сущности к заявляемому станку для переработки горбыля является «Блочно-модульный станок модели СБМЗ ПИЛАТ 1». Регистрационный номер №93008149/15. Дата публикации заявки 1997.02.27.

Станок представляет собой блок, состоящий из трех станочных деревообрабатывающих модулей МСД.ПИЛАТ, установленных на единое сварное основание в следующей последовательности: на входе (начало обработки) устанавливается модуль типа МСД1.ПИЛАТ с нижним расположением шпинделя, в середине устанавливается модуль типа МСД2. ПИЛАТ с верхним расположением шпинделя, на выходе (конец обработки) устанавливается модуль типа МСДЗ.ПИЛАТ с нижним расположением шпинделя и ребровыми пилами для продольной вертикальной распиловки заготовки.

Каждый модуль оснащен суппортом с вертикальным перемещением и шпиндельным механизмом. Шпиндельный механизм состоит из передней приводной бабки с подпружиненным центром и планшайбой с призматическим поводком и задней бабки с перемещающейся пинолью, в которой установлен вращающийся центр. Между центрами установлена длинномерная инструментальная оправка с фрезами, образующими фигурный профиль обрабатываемой заготовки.

Обработка производится на двух пластях с образованием суммарных двусторонних контуров и последующей распиловкой на длинномерные детали.

Недостаток станка заключается в том, что он предусмотрен для обработки не горбыля, а обрезных, обработанных с двух параллельных сторон заготовок, на которых выполняют верхний и нижний профили. При этом, от 10 до 20% сечения горбыля по необработанным боковым необрезным частям не используется, и они в виде горбыльной части уходят в отходы и требуют дополнительной переработки для их утилизации.

Собранный из отдельных модулей станок оказывается неоправданно удлиненным и утяжеленным, так как каждый из модулей имеет свой механизм подачи, в виде четырехвальцового привода, что в общей сложности составляет 12 приводных вальцов, тогда как можно обойтись только 6 вальцами.

Кроме того, изготовить в один размер весьма габаритные сварные конструкции и выставить их по высоте на основании в один размер, а также по вертикали и горизонтали достаточно трудоемко и проблематично.

Следует отметить, что приведенные суммарные верхние и нижние профили, получаемые фрезерованием по указанным выше способу и на станке, могут быть получены с двух сторон на толстых обрезных заготовках и не приемлемы для обработки горбыля, так как не обеспечивают максимальный выход деловой древесины из горбыля.

Целью изобретения является разработка рационального способа и станка переработки горбыля, позволяющих повысить выход деловой древесины из горбыля и исключить последующие операции обработки его отходов, при одновременном упрощении конструкции станка и снижении его металлоемкости.

Поставленная цель достигается за счет того, что в способе получения обрезных пиломатериалов из горбыля, включающем продольное фрезерование наружной поверхности горбыля с образованием фигурного профиля и распиловку за один проход горбыля, согласно изобретению фигурный профиль образуют в виде ступенчатой пирамиды с прямоугольными уступами, максимально вписанной в контур поперечного сечения горбыля, с созданием базовых обрезных поверхностей для распиловки, а продольную распиловку производят горизонтальными пилами.

В качестве базовых обрезных поверхностей используют вертикальную и горизонтальную плоскости первой ступени в основании образованного профиля пирамиды и вертикальные плоскости второй ступени образованного профиля, при этом после продольной распиловки горизонтальными пилами производят распиловку вертикальными пилами.

Кроме того, для осуществления поставленной цели предусмотрен станок для обработки горбыля, включающий станину, механизм продольной подачи горбыля, верхнюю фрезерную головку с горизонтальным расположением шпинделя, образующую фигурный профиль обработанного горбыля и пильное устройство, в котором согласно изобретению, по меньшей мере, одна фрезерная головка образует фигурный профиль в виде ступенчатой пирамиды с прямоугольными уступами и базовыми поверхностями, максимально вписанной в контур поперечного сечения горбыля, при этом станок снабжен неподвижными продольными и вращающимися направляющими элементами, расположенными по разные стороны пильного устройства, взаимодействующими с базовыми поверхностями.

В качестве базовых обрезных поверхностей используют вертикальную и горизонтальную плоскости первой ступени в основании образованного профиля пирамиды и вертикальные плоскости второй ступени образованного профиля, при этом после продольной распиловки горизонтальными пилами производят распиловку вертикальными пилами.

Неподвижные направляющие выполнены в виде линеек, закрепленных на станине станка и взаимодействующих с боковыми вертикальными базовыми поверхностями основания образованного профиля пирамиды, а вращающиеся направляющие выполнены в виде роликов, размещенных на приводных вальцах продольной подачи и взаимодействующих с горизонтальными поверхностями первой ступени и вертикальными поверхностями второй ступени образованного профиля пирамиды.

Вращение всех приводных вальцов продольной подачи обрабатываемого горбыля синхронизировано, при этом все верхние вальцы подпружинены.

Верхняя фрезерная головка выполнена с возможностью вертикального перемещения.

Пильное устройство оснащено пилами с горизонтальным расположением пильных полотен. Однако станок может быть оснащен пилами с вертикальным расположением пильных полотен или одновременно с горизонтальным и вертикальным расположением пильных полотен.

Кроме того, для обработки толстых горбылей станок снабжен дополнительной нижней фрезерной головкой с горизонтальным расположением шпинделя, формирующей вертикальные базовые поверхности по краям горбыля, в основании первой ступени образованного профиля пирамиды.

Оси шпинделей верхней и нижней фрезерных головок смещены в вертикальной плоскости относительно друг друга.

Изобретением предусмотрен и второй вариант станка.

Во втором варианте станок для обработки горбыля включает станину, механизм продольной подачи горбыля, верхнюю фрезерную головку, образующую фигурный профиль обработанной заготовки и пильное устройство, согласно изобретению станок снабжен, по меньшей мере, двумя боковыми верхними фрезерными головками, выполненными с вертикальным расположением шпинделей, образующими фигурный профиль в виде ступенчатой пирамиды с прямоугольными уступами и базовыми поверхностями, максимально вписанной в контур поперечного сечения горбыля, при этом станок снабжен неподвижными продольными и вращающимися направляющими элементами, расположенными по разные стороны пильного устройства, взаимодействующими с базовыми поверхностями.

В качестве базовых обрезных поверхностей используют вертикальную и горизонтальную плоскости основания образованного профиля пирамиды и вертикальные плоскости второй ступени образованного профиля.

Неподвижные направляющие выполнены в виде линеек, взаимодействующих с боковыми вертикальными базовыми поверхностями основания образованного профиля пирамиды, а вращающиеся направляющие выполнены в виде роликов, размещенных на приводных вальцах продольной подачи и взаимодействующих с горизонтальными поверхностями первой ступени и вертикальными поверхностями второй ступени образованного профиля пирамиды.

Вращение всех приводных вальцов продольной подачи обрабатываемого горбыля синхронизировано, при этом все верхние вальцы подпружинены.

Верхние боковые фрезерные головки расположены по разные стороны горбыля и выполнены с возможностью встречного горизонтального перемещения режущего инструмента.

Пильное устройство оснащено пилами с горизонтальным или вертикальным расположением пильных полотен, или одновременно с горизонтальным и вертикальным расположением пильных полотен.

Кроме того, станок снабжен дополнительной нижней фрезерной головкой с горизонтальным расположением шпинделя, формирующей вертикальные базовые поверхности по краям горбыля, в основании первой ступени образованного профиля пирамиды.

Оси шпинделей верхней и нижней фрезерных головок смещены в вертикальной плоскости относительно друг друга.

Сущность изобретения поясняется чертежами, на которых изображено:

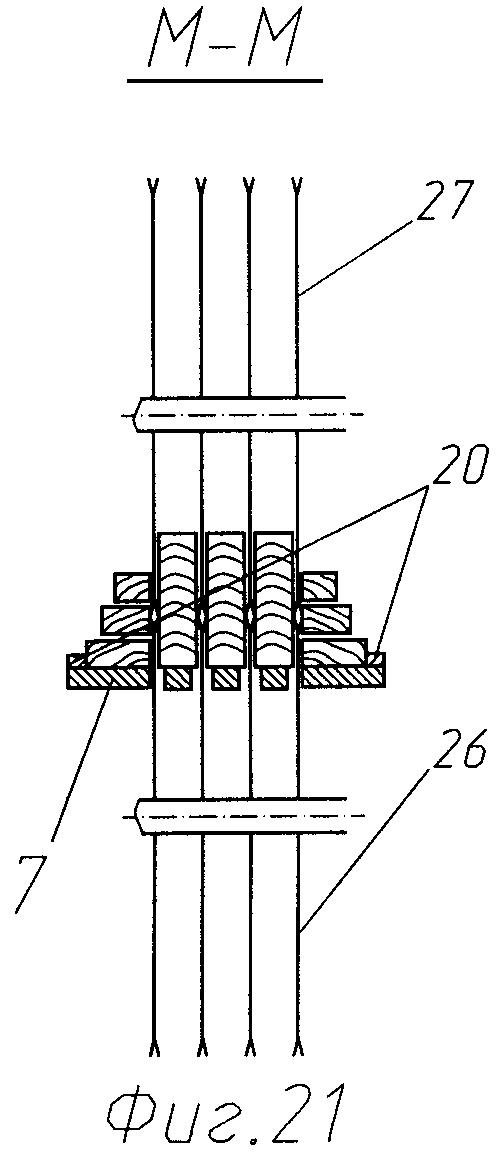

Фиг.1. Отфрезерованный профиль горбыля в виде ступенчатой пирамиды.

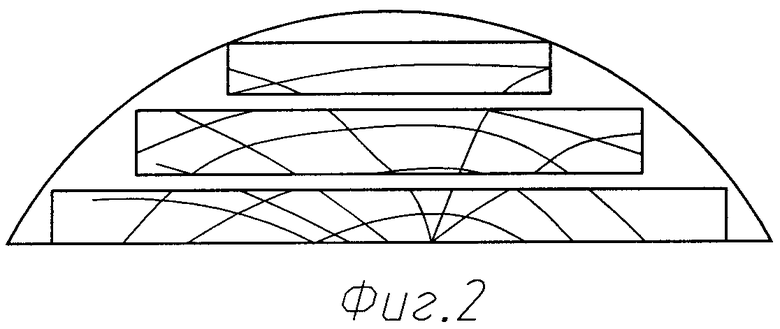

Фиг.2. Пиломатериалы, получаемые горизонтальным пилением из отфрезерованного профиля.

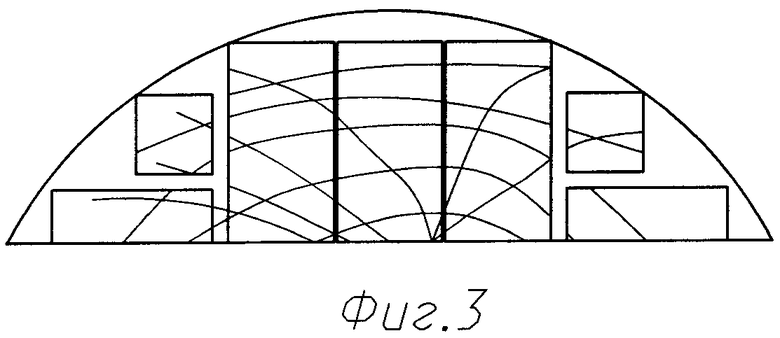

Фиг.3. Пиломатериалы, полученные вертикальным и горизонтальным пилением, из отфрезерованного профиля.

Фиг.4. Схема общего вида станка с горизонтальным расположением шпинделя фрезерной головки и горизонтальным расположением пил.

Фиг.5. Вид по стрелке А с фиг.4 (вид станка в плане).

Фиг.6. Сечение Б-Б с фиг.4, 11, 13, 15, 17, 20.

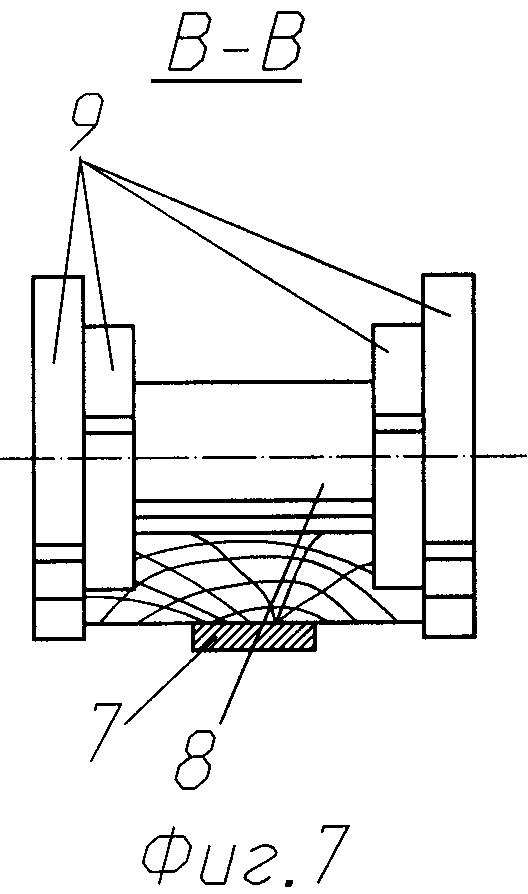

Фиг.7. Сечение В-В с фиг.4.

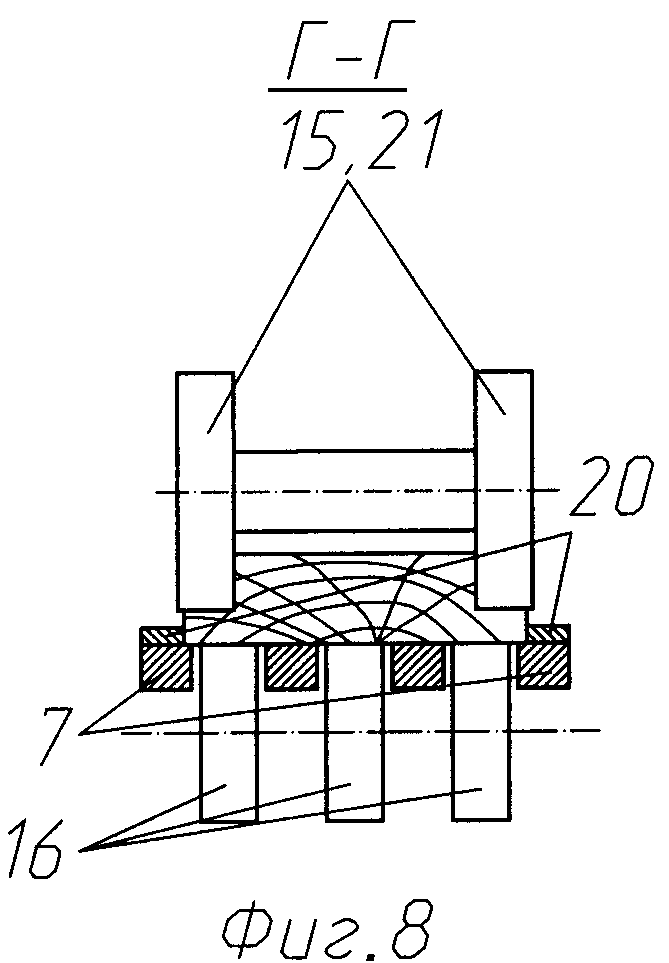

Фиг.8. Сечение Г-Г с фиг.4, 11, 13, 15, 17, 20.

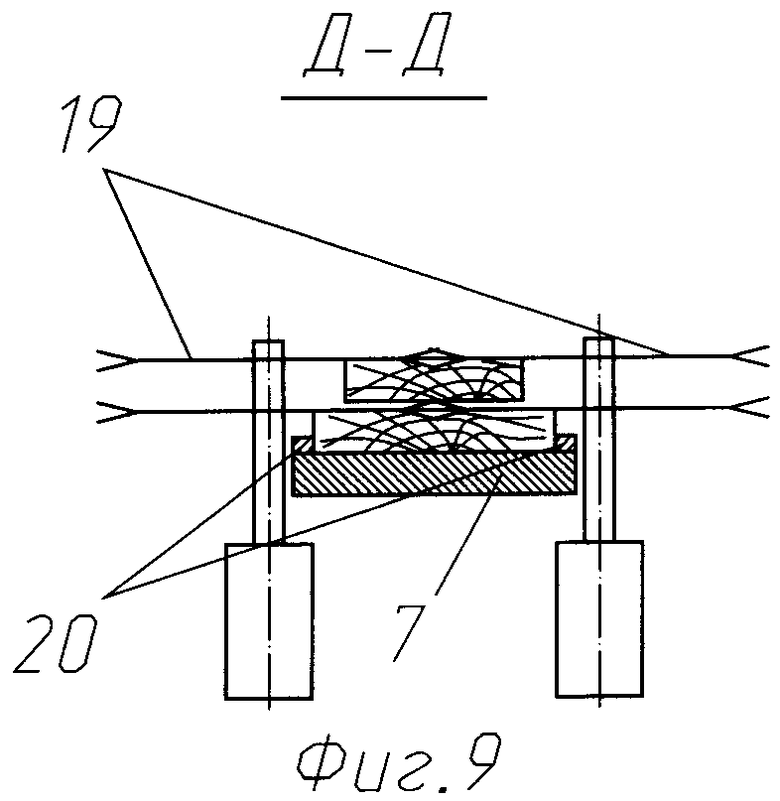

Фиг.9. Сечение Д-Д с фиг.4, 11, 13, 15.

Фиг.10. Сечение Е-Е с фиг.4, 11, 13, 15, 17, 20.

Фиг.11. Схема общего вида станка с горизонтальным расположением шпинделей верхней и нижней фрезерных головок и горизонтальным расположением пил.

Фиг.12. Сечение Ж-Ж с фиг.11.

Фиг.13. Схема общего вида станка с вертикальным расположением шпинделей боковых верхних фрезерных головок и горизонтальным расположением пил.

Фиг.14. Сечение З-З с фиг.13, 17, 20.

Фиг.15. Схема общего вида станка с вертикальным расположением шпинделей боковых верхних фрезерных головок, горизонтальным расположением шпинделя нижней фрезерной головки и горизонтальным расположением пил.

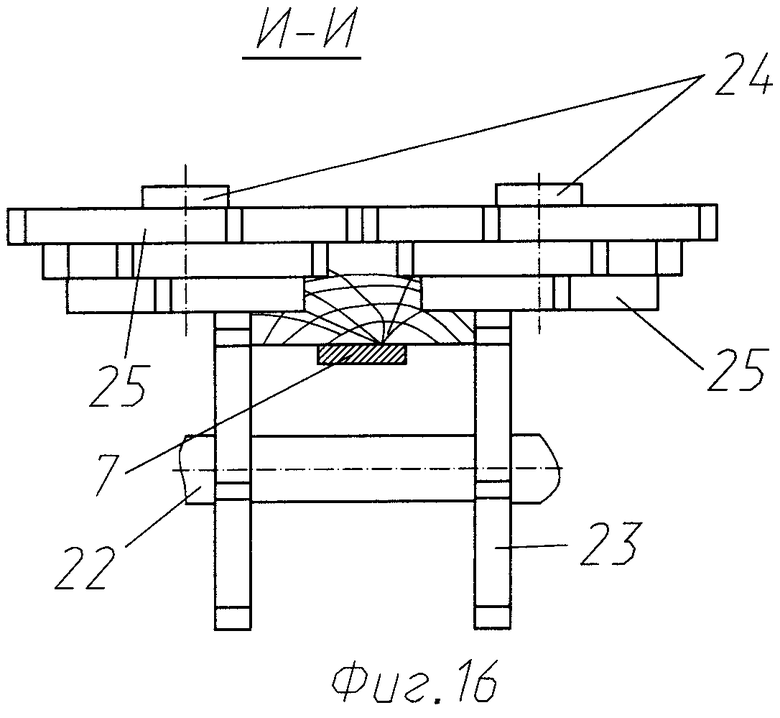

Фиг.16. Сечение И-И с фиг.15.

Фиг.17. Схема общего вида станка с вертикальным расположением шпинделей боковых верхних фрезерных головок и горизонтальным и вертикальным расположением пил.

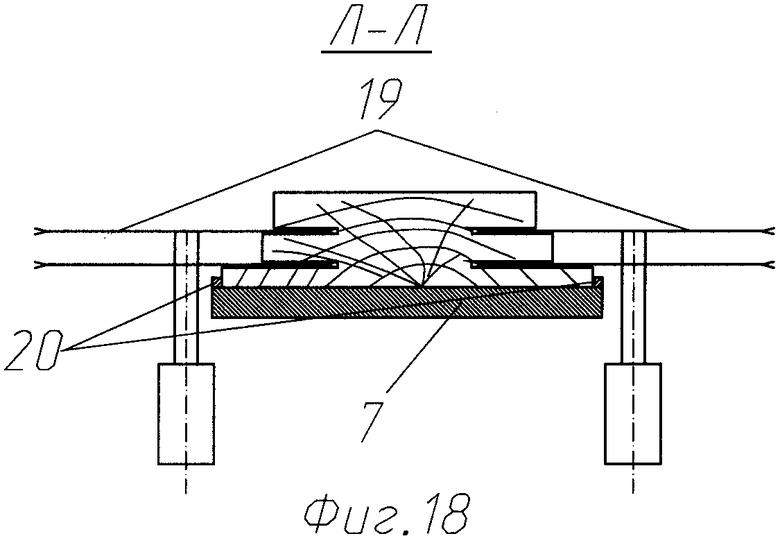

Фиг.18. Сечение Л-Л с фиг.17, 20.

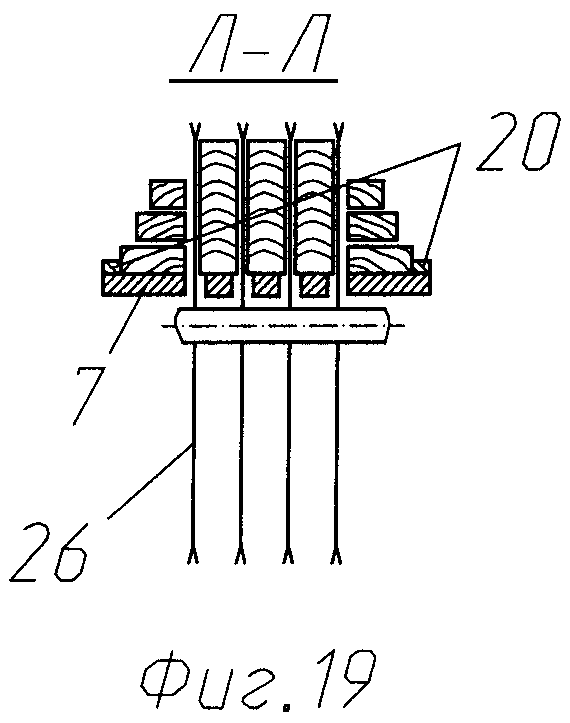

Фиг.19. Сечение К-К с фиг.17.

Фиг.20. Схема общего вида станка с вертикальным расположением шпинделей боковых верхних фрезерных головок, горизонтальным расположением пил и вертикальным расположением верхней и нижней пил.

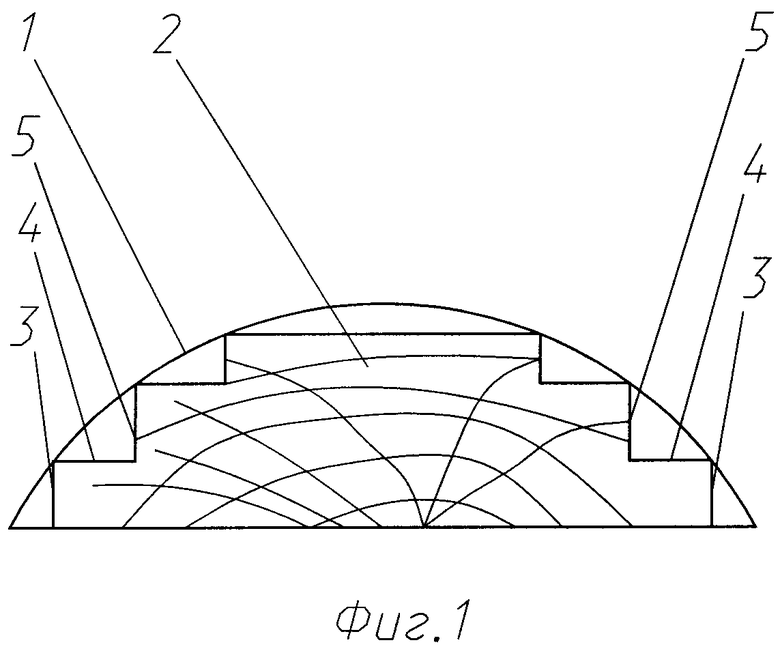

Фиг.21. Сечение М-М с фиг.20.

Способ получения обрезных пиломатериалов из горбыля (фиг.1-3) включает продольное фрезерование наружной поверхности горбыля 1 с образованием фигурного профиля в виде ступенчатой пирамиды 2 с прямоугольными уступами, максимально вписанной в контур поперечного сечения горбыля, с созданием базовых обрезных поверхностей для распиловки.

В качестве базовых обрезных поверхностей используют вертикальную 3 и горизонтальную 4 плоскости первой ступени в основании образованного профиля пирамиды и вертикальные плоскости 5 второй ступени образованного профиля.

После получения фигурного профиля его продольную распиловку производят горизонтальными пилами. Раскрой горизонтальными пилами позволяет получить больший выход деловой древесины и, в частности доски, которые не возможно получить при вертикальном раскрое. В свою очередь горизонтальный раскрой стал возможен вследствие того, что после фрезерования профиля ступенчатой пирамиды были получены надежные базовые поверхности, исключающие поперечное перемещение обрабатываемого горбыля.

Вместе с тем, после продольной распиловки горизонтальными пилами возможно производить распиловку вертикальными пилами, что позволяет повысить выход деловой древесины из горбыля.

Операции фрезерования и пиления производят за один продольный проход горбыля.

Для реализации способа получения обрезных пиломатериалов из горбыля разработан специальный станок в двух вариантах.

В первом варианте станок для обработки горбыля включает станину 6 с базирующим столом 7, на который укладывают обрабатываемый горбыль, механизм продольной подачи горбыля, по меньшей мере, одну верхнюю фрезерную головку с горизонтальным расположением шпинделя 8 и фрезами 9 (фиг.4, 5, 7), образующими фигурный профиль обработанного горбыля в виде ступенчатой пирамиды с прямоугольными уступами и базовыми поверхностями, максимально вписанной в контур поперечного сечения горбыля. Верхняя фрезерная головка выполнена с возможностью вертикального перемещения.

В качестве базовых обрезных поверхностей используют вертикальную 3 и горизонтальную 4 плоскости первой ступени в основании образованного профиля пирамиды и вертикальные плоскости 5 второй ступени образованного профиля.

Механизм продольной подачи горбыля состоит из трех узлов 10, 11 и 12, каждый из которых снабжен парой приводных верхнего и нижнего вальцов. Вращение всех приводных вальцов продольной подачи обрабатываемого горбыля синхронизировано, при этом все верхние вальцы подпружинены.

Механизм продольной подачи 10 содержит (фиг.6) верхний 13 рифленый и нижние 14 гладкие подающие вальцы.

Механизм продольной подачи 11 содержит (фиг.8) верхний 15 и нижний 16 гладкие подающие вальцы.

Механизм продольной подачи 12 содержит (фиг.10) верхний 17 и нижний 18 гладкий приемные вальцы.

Между механизмами продольной подачи 11 и 12 размещено пильное устройство, оснащенное пилами 19 с горизонтальным расположением пильных полотен. Вместе с тем, пильное устройство может быть оснащено пилами с вертикальным расположением пильных полотен или одновременно оснащено пилами с горизонтальным и вертикальным расположением пильных полотен (не показано).

В целях исключения поперечного перемещения горбыля в процессе его обработки станок снабжен неподвижными продольными и вращающимися направляющими элементами, расположенными по разные стороны пильного устройства, взаимодействующими с базовыми поверхностями.

Неподвижные направляющие выполнены в виде линеек 20, закрепленных на базирующем столе 7 и взаимодействующих с боковыми вертикальными базовыми поверхностями 3 основания образованного профиля пирамиды 2.

Вращающиеся направляющие выполнены в виде роликов 21, размещенных на верхних приводных вальцах продольной подачи и взаимодействующих с горизонтальными поверхностями первой ступени и вертикальными поверхностями второй ступени образованного профиля пирамиды.

В целях уменьшения диаметра фрез 9 верхней фрезерной головки при обработке толстых горбылей станок снабжен дополнительной нижней фрезерной головкой с горизонтальным расположением шпинделя 22 с фрезами 23, которой формируют вертикальные базовые поверхности 3 по краям горбыля, в основании первой ступени образованного профиля пирамиды 2 (фиг.11).

Оси шпинделей верхней и нижней фрезерных головок смещены в вертикальной плоскости относительно друг друга.

Во втором варианте, так же как и в первом, станок для обработки горбыля (фиг.13, 15, 17, 20) содержит станину 6 с базирующим столом 7, на который укладывают обрабатываемый горбыль.

В качестве базовых обрезных поверхностей используют вертикальную 3 и горизонтальную 4 плоскости первой ступени в основании образованного профиля пирамиды и вертикальные плоскости 5 второй ступени образованного профиля.

Неподвижные направляющие выполнены в виде линеек 20, закрепленных на базирующем столе 7 и взаимодействующих с боковыми вертикальными базовыми поверхностями 3 основания образованного профиля пирамиды 2.

Вращающиеся направляющие выполнены в виде роликов 21, размещенных на верхних приводных вальцах продольной подачи и взаимодействующих с горизонтальными поверхностями первой ступени и вертикальными поверхностями второй ступени образованного профиля пирамиды.

Механизм продольной подачи горбыля состоит из трех узлов 10, 11 и 12, каждый из которых снабжен парой приводных верхнего и нижнего вальцов. Вращение всех приводных вальцов продольной подачи обрабатываемого горбыля синхронизировано, при этом все верхние вальцы подпружинены.

Между механизмами продольной подачи 11 и 12 размещено пильное устройство, оснащенное пилами 19 с горизонтальным расположением пильных полотен (фиг.13).

Отличие второго варианта от первого состоит в том, что станок снабжен, по меньшей мере, двумя боковыми верхними фрезерными головками, с вертикальным расположением шпинделей 24 с фрезами 25 (фиг.13, 15, 17, 20), образующими фигурный профиль обработанного горбыля в виде ступенчатой пирамиды с прямоугольными уступами и базовыми поверхностями, максимально вписанной в контур поперечного сечения горбыля.

Верхние боковые фрезерные головки расположены по разные стороны горбыля и выполнены с возможностью встречного горизонтального перемещения режущего инструмента 25.

Станок может быть оснащен пильным устройством с вертикальным расположением пильных полотен (не показано).

Кроме того, станок может быть оснащен пильным устройством с горизонтальным 7 и вертикальным расположением пильных полотен 26 (фиг.17), а также дополнительными верхними вертикальными пильными полотнами 27 (фиг.20), при этом за пильным устройством дополнительно устанавливается пара вытяжных вальцов 28 и 29.

Вместе с тем, станок может быть снабжен дополнительной нижней фрезерной головкой с горизонтальным расположением шпинделя 22 (фиг.15), формирующей вертикальные базовые поверхности 3 по краям горбыля, в основании образованного профиля пирамиды, при этом оси шпинделей верхней и нижней фрезерных головок смещены в вертикальной плоскости относительно друг друга.

В обоих первом и втором вариантах станок работает практически одинаково.

Горбыль 1 механизмом продольной подачи 10 продвигается к фрезерному устройству, в котором шпиндели с фрезами могут быть установлены в горизонтальном или вертикальном положении или в том и другом вместе. После фрезерования горбыль обретает профиль ступенчатой пирамиды и неподвижными направляющими 20 и вращающимися роликами 21 удерживается от поперечного перемещения во время обработки. Далее горизонтальными или вертикальными пильными дисками или их комбинацией профиль ступенчатой пирамиды распиливается на пиломатериалы.

Предлагаемые способ и конструкция станка для обработки горбыля позволяют повысить выход деловой древесины. Совмещение всех операций в одном станке, с расположением его узлов на одной станине позволили создать компактную и облегченную его конструкцию, доступную для применения в малом и среднем бизнесе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБРЕЗНОГО ПИЛОМАТЕРИАЛА ИЗ ГОРБЫЛЯ И СТАНОК, ЕГО РЕАЛИЗУЮЩИЙ | 2010 |

|

RU2438862C1 |

| Способ и технологическая линия для распиловки бревен | 2020 |

|

RU2755818C1 |

| ПРОДОЛЬНО-РАСПИЛОВОЧНЫЙ КРУГЛОПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050259C1 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2008 |

|

RU2372188C1 |

| ЛЕСОПИЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 1992 |

|

RU2054351C1 |

| Декоративные пиломатериалы из горбылей | 2017 |

|

RU2648368C1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 2006 |

|

RU2313447C1 |

| Станок для продольной обработки лесоматериалов | 1990 |

|

SU1752548A1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОМПЛЕКС ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ ПО ЗАМЕРУ ПАРАМЕТРОВ БРЕВНА И ПИЛОМАТЕРИАЛОВ | 1993 |

|

RU2086407C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

Изобретение относится к оборудованию, предназначенному для переработки окоренных или неокоренных горбылей для получения обрезных пиломатериалов. Способ включает продольное фрезерование наружной поверхности горбыля с образованием фигурного профиля и распиловку за один проход горбыля. Фигурный профиль образуют в виде ступенчатой пирамиды с прямоугольными уступами, максимально вписанной в контур поперечного сечения горбыля, с созданием базовых обрезных поверхностей для распиловки, а продольную распиловку производят горизонтальными пилами. Станок включает станину, механизм продольной подачи горбыля, верхнюю фрезерную головку с горизонтальным расположением шпинделя, образующую фигурный профиль обработанного горбыля, и пильное устройство. По меньшей мере, одна фрезерная головка образует фигурный профиль в виде ступенчатой пирамиды с прямоугольными уступами и базовыми поверхностями, максимально вписанной в контур поперечного сечения горбыля, при этом станок снабжен неподвижными продольными и вращающимися направляющими элементами, расположенными по разные стороны пильного устройства, взаимодействующими с базовыми поверхностями. По второму варианту станок снабжен двумя вертикальными фрезерными головками с вертикальным расположением шпинделей. Изобретение повышает выход пилопродукции и упрощает конструкцию устройства. 3 н. и 23 з.п. ф-лы, 21 ил.

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| Способ переработки лесоматериалов | 1977 |

|

SU616123A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

| DE 19722937 A1, 26.11.1998 | |||

| DE 19516225 A1, 23.11.1995. | |||

Авторы

Даты

2007-12-27—Публикация

2006-01-10—Подача