Изобретение относится к деревообрабатывающему оборудованию, в частности к фрезерным строгальным станкам, предназначенным для изготовления специальных профилей, и может быть использовано в столярно-строительном и мебельном производстве.

Известен деревообрабатывающий станок, содержащий станину, базовую подвижную линейку, направляющие планки и регулируемый по высоте стол, вдоль которого размещены горизонтальные нижний и верхний, вертикальные правый и левый и поворотный универсальный суппорты со шпинделями для режущего инструмента четырехсторонней плоскостной и профильной обработки заготовки, двигатели привода шпинделей, а также прижимные ролики. (1)

Недостатками этого станка являются низкая точность изготовления изделий, связанная с неоптимальной конфигурацией несущих конструкций станка и суппортов, приводящей к передаче на шпиндели вибрационных нагрузок от двигателей, и с недостаточным прижимом заготовки.

Известен также деревообрабатывающий станок, содержащий станину, базовую подвижную линейку, направляющие планки и регулируемый по высоте стол, вдоль которого размещены горизонтальные нижний и верхний, вертикальные правый и левый и поворотный универсальный суппорты со шпинделями для режущего инструмента четырехсторонней плоскостной и профильной обработки заготовки, гибкие передачи и двигатели привода шпинделей, а также траверса, установленная на полых штангах, в каждой из которых расположен вертикальный винт, соединенный противоположными концами с гайкой и с червячным редуктором, связанным горизонтальным валом с двигателем перемещения траверсы, а вдоль последней размещены соединенные входными валами между собой и с двигателем подачи заготовки редукторы подачи, каждый из которых кинематически связан выходным валом с цилиндрическими подающими роликами, подшипниковые опоры которых установлены на стойках траверсы (2).

Недостатками данного станка являются сложность конструкции и трудоемкость настройки на изготовление криволинейных профилей, низкая точность изготовления изделий, связанная с неоптимальной компоновкой станка, в частности с принятой последовательностью и интервалами расположения суппортов, узлов перемещения траверсы, редукторов и роликов привода заготовки, а также с использованием отдельных двигателей для каждого вертикального шпинделя и с расположением каждого из двигателей на корпусе шпинделя, что одновременно снижает долговечность последних и чистоту обработки поверхностей изделий.

Технической задачей изобретения является создание экономичного серийно пригодного деревообрабатывающего станка, обеспечивающего расширение номенклатуры изготавливаемых изделий и высокое качество продукции, также расширение арсенала деревообрабатывающего оборудования.

Технический результат, обеспечивающий решение поставленной задачи, заключается в том, что достигнуто оптимальное взаимное расположение основных рабочих узлов и силовых элементов, благодаря чему снижается металло- и энергоемкость станка с одновременным повышением долговечности, точности и надежности, в суппортах устранено влияние вибраций от работающего двигателя на шпиндель, снижено до минимума радиальное и торцевое биение последнего, уменьшена нагрузка на подшипники, что позволяет оптимизировать усилия резания, кроме того, уменьшена деформация заготовки, сокращено количество двигателей и упрощена конструкция станины и вертикальных шпинделей, снижена трудоемкость настройки и технического обслуживания.

Сущность изобретения заключается в том, что в деревообрабатывающем станке, содержащем станину, базовую подвижную линейку, направляющие планки, регулируемый по высоте стол, горизонтальные нижний и верхний, вертикальные правый и левый и поворотный универсальный суппорты со шпинделями для режущего инструмента четырехсторонней плоскостной и профильной обработки заготовки, гибкие передачи и двигатели привода шпинделей, а также траверсу, установленную на полых штангах, в каждой из которых расположен вертикальный винт, соединенный противоположными концами с гайкой и с червячным редуктором, связанным горизонтальным валом с двигателем перемещения траверсы, а вдоль последней размещены соединенные входными валами между собой и с двигателем подачи заготовки редукторы подачи, каждый из которых кинематически связан выходным валом с цилиндрическими подающими роликами, подшипниковые опоры которых установлены на стойках траверсы, вдоль станины по ходу подачи заготовки последовательно размещены первая штанга траверсы, нижний, правый, левый и верхний суппорты, вторая штанга траверсы и универсальный суппорт, двигатели нижнего, верхнего и универсального суппортов установлены на станине с помощью переставляемых подмоторных плит и соединены с соответствующими шпинделями гибкими передачами, снабженными механизмами натяжения, а шпиндели вертикальных правого и левого суппортов соединены между собой и с одним общим двигателем единой гибкой передачей, снабженной механизмом натяжения, имеющим по меньшей мере один натяжной ролик, установленный с возможностью перемещения для натяжения гибкого элемента этой передачи, который оперт на шкив правого шпинделя своей внешней поверхностью, а на ролик и шкивы двигателя и левого шпинделя - внутренней поверхностью, при этом двигатель вертикальных суппортов установлен непосредственно на станине, в которой закреплены гайки, соединенные с нижними концами вертикальных винтов, а верхние концы последних соединены с червячными редукторами, установленными в верхней части штанг на одной стороне траверсы, противоположной стороне размещения стоек, несущих установленные на поворотных осях подшипниковые опоры четырех пар расположенных над столом подающих роликов, один из которых в каждой паре установлен на ведущем валу, связанном карданным валом с одним из редукторов подачи, а другой - на ведомом валу, кинематически связанном гибкой передачей с ведущим валом, при этом на траверсе закреплены с помощью цанговых зажимов пружинные прижимы подающих роликов, опертые на подшипниковые опоры последних, и дополнительно установленные подпружиненные прижимные ролики, распределенные между подающими роликами.

При этом натяжной ролик гибкой передачи вертикальных шпинделей установлен на поворотном подпружиненном рычаге, а ее гибкий элемент натянут от двигателя с одной стороны к левому шпинделю, а с другой стороны к натяжному ролику, и от последних - к правому шпинделю, причем отношение длины этого гибкого элемента к диаметру ролика находится в пределах 20-25, а к расстоянию между осью шкива двигателя и осью поворота упомянутого подпружиненного рычага составляет 5-7.

Одновременно суппорты расположены на расстояниях между ними, которые относятся между собой как (25- 29):(25-29):(28-32):(60-64), двигатель перемещения траверсы расположен между штангами на расстояниях, которые относятся между собой как 1:(4-6), редукторы подачи выполнены в виде червячных редукторов, связанных валами между собой, причем крайний из них снабжен двумя шкивами ременной передачи, выполненными с диаметрами, относящимися между собой как 1:1,33, а два других шкива этой передачи, установленные на валу двигателя подачи, выполнены с диаметрами, относящимися между собой как 1:1,5.

Кроме того, две стойки траверсы для крепления подающих роликов установлены перед верхним суппортом, а две другие - за ним до и после универсального суппорта, при этом расстояния вдоль траверсы между последовательно расположенными стойками относятся как (80-90):(128-136):(110-114), гибкая передача ведомого и ведущего валов каждой пары роликов выполнена в виде втулочно-роликовой цепи с звездочками, а суппорты установлены на направляющих типа ласточкин хвост.

При этом универсальный суппорт снабжен кареткой с вертикальным и горизонтальным настроечными винтами и с вертикальной и горизонтальной направляющими типа ласточкин хвост, первая из которых выполнена для перемещения каретки суппорта, а вторая - для перемещения шпинделя по каретке, универсальный суппорт снабжен червячной передачей для углового настроечного перемещения, червяк которой соединен с осью настройки, а колесо посредством стяжек соединено со шпинделем с возможностью поворота в кольцевых направляющих пазах суппорта, и в зоне последнего размещен дополнительный столик с базовой и прижимной линейками и сменными планками для получения переменных комбинаций с планками и линейками станины.

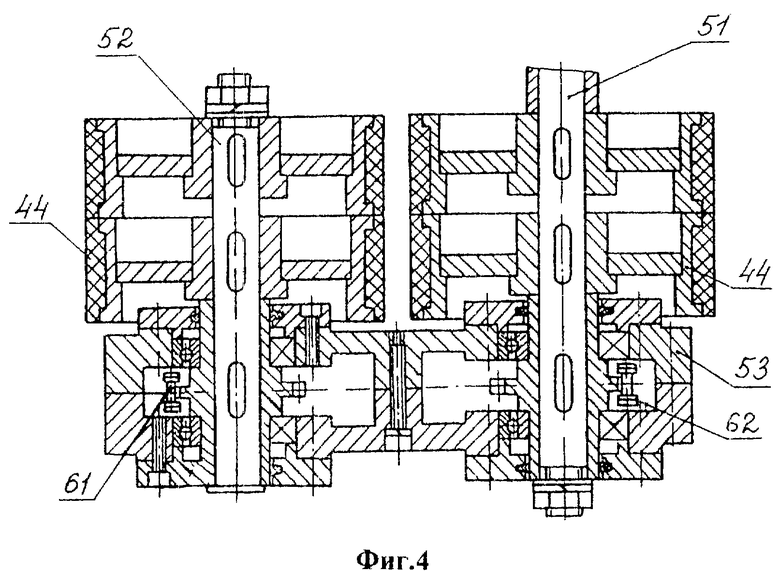

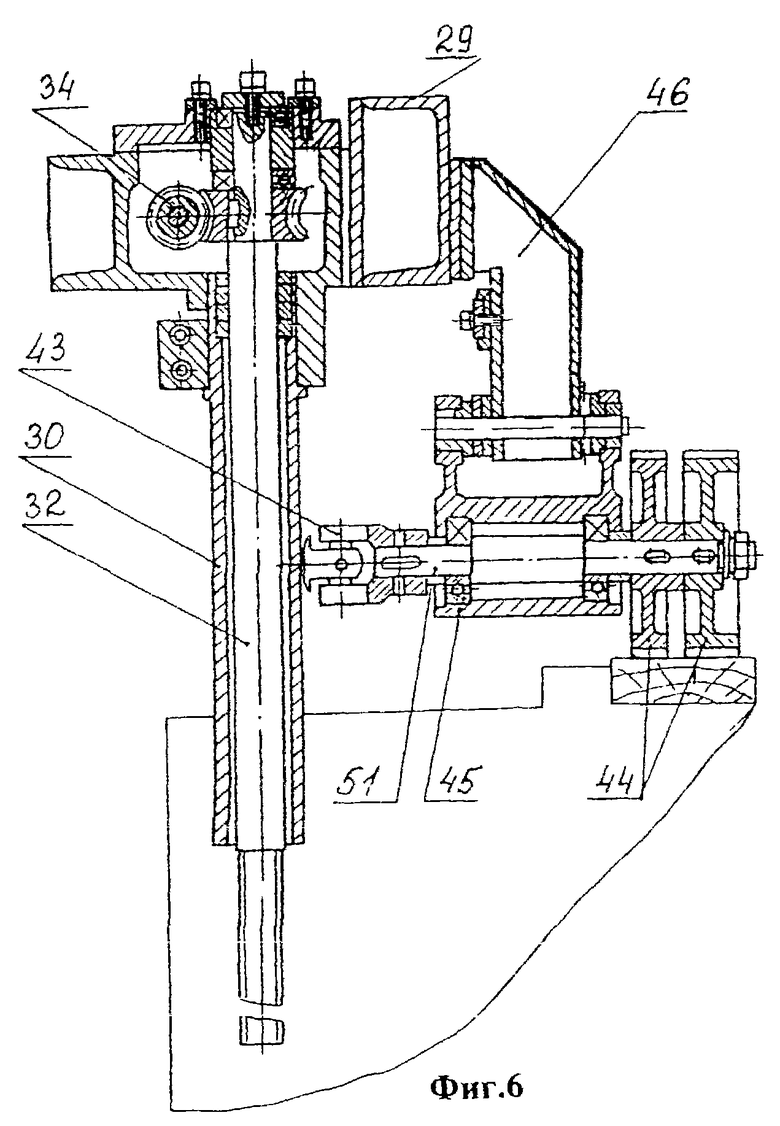

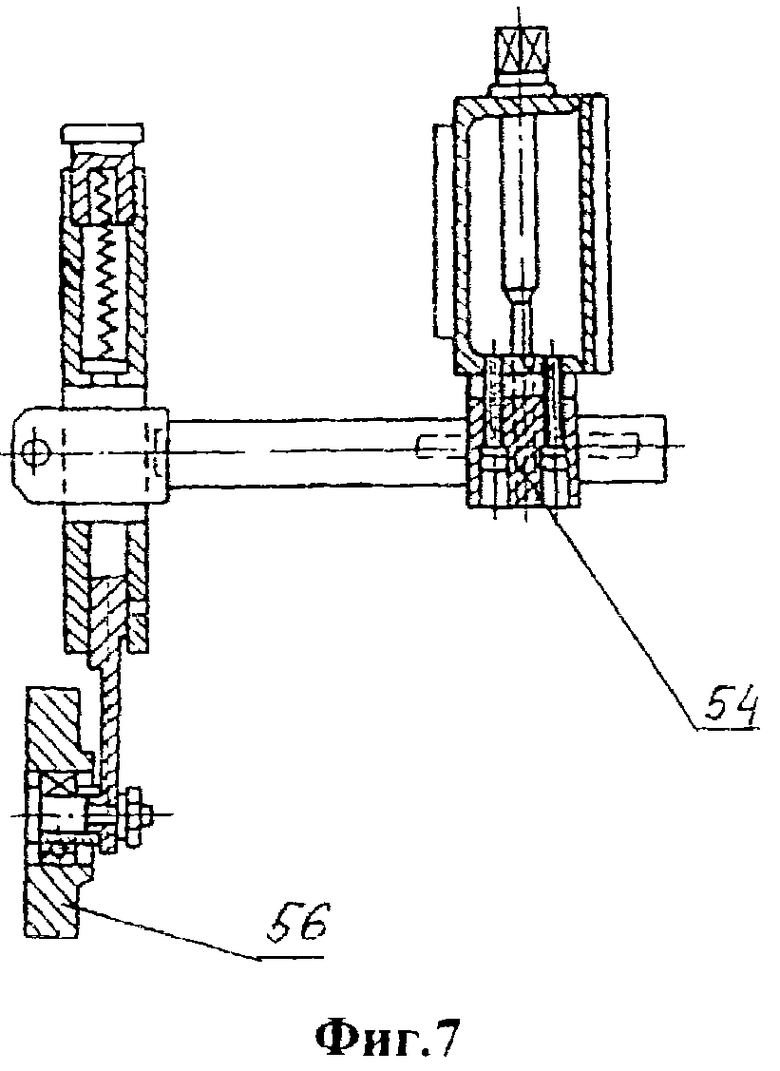

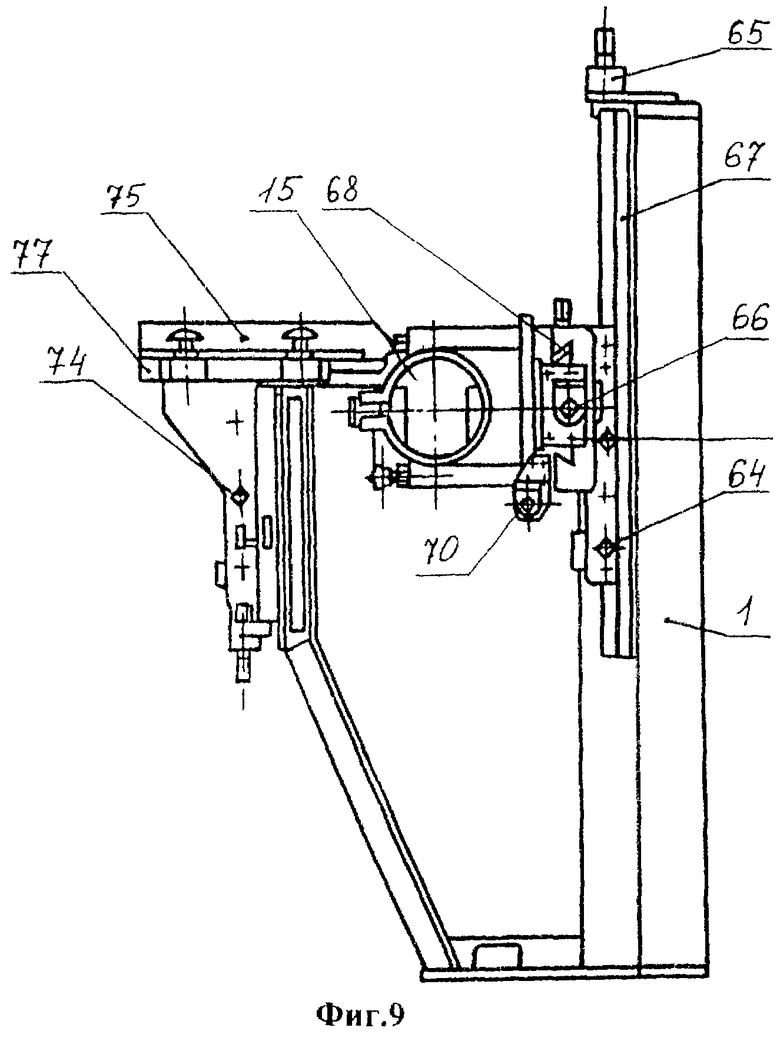

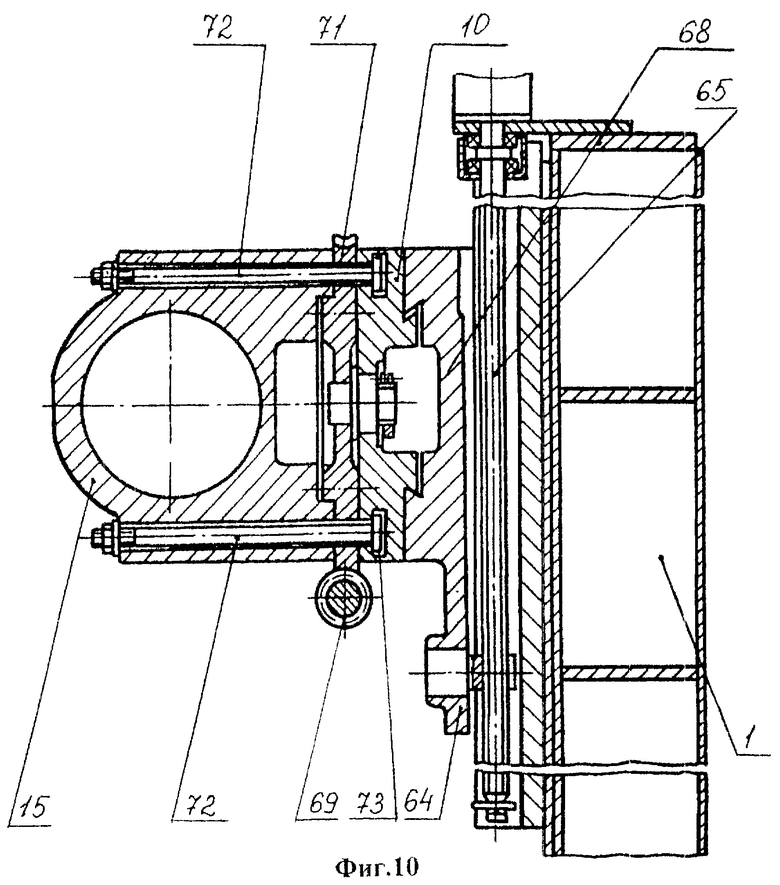

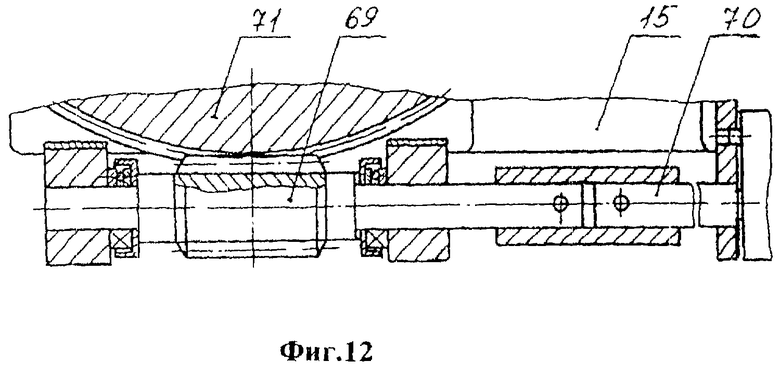

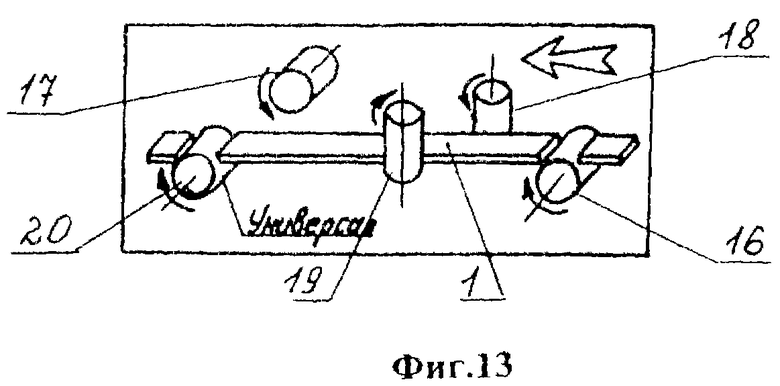

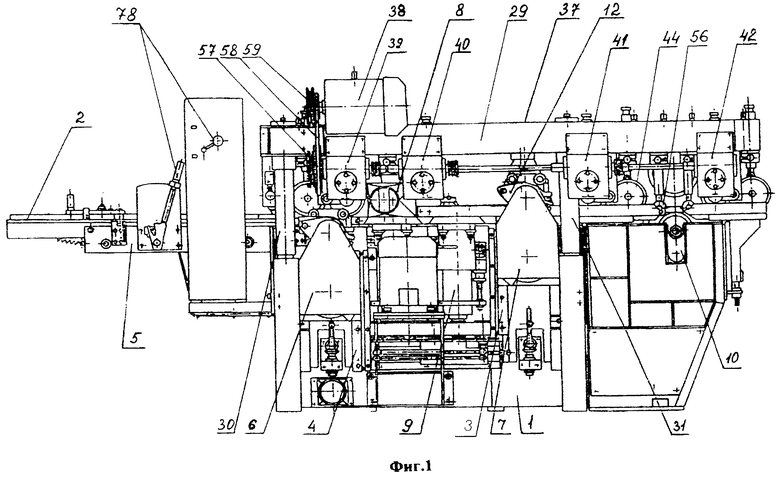

На чертеже фиг. 1 изображен деревообрабатывающий станок, на фиг. 2 - кинематическая схема, вид спереди, на фиг. 3 - кинематическая схема, вид сверху, на фиг. 4 - конструкция приводных роликов, на фиг. 3 - вид сбоку на траверсу, на фиг. 6 - совмещенный разрез через штангу и стойку траверсы, на фиг. 7 - разрез через пару прижимных роликов, на фиг. 8 - схема гибкой передачи вертикальных суппортов с натяжным роликом, на фиг. 9 - вид сбоку на универсальный суппорт, на фиг. 10 - вертикальный разрез через универсальный суппорт, на фиг. 11 - вид сверху на универсальный суппорт, на фиг. 12 - разрез через червячную пару универсального суппорта, на фиг. 13 - схема расположения суппортов по направлению подачи заготовки, на фиг. 14 - пример расположения режущего инструмента при обработке фасонных изделий.

Деревообрабатывающий станок содержит станину 1, базовую подвижную линейку 2, направляющие планки 3,4 и регулируемый по высоте стол 5, размещенные вдоль станины 1 горизонтальные нижний и верхний, вертикальные правый и левый и поворотный универсальный суппорты 6,7,8,9,10, соответственно, со шпинделями 11,12,13,14,15 для режущего инструмента (фрез) 16,17,18,19,20 четырехсторонней плоскостной и профильной обработки заготовки (режущий инструмент нижнего суппорта на фиг. 14 не изображен), гибкие передачи 21,22,23,24 и двигатели 25, 26,27,28 привода шпинделей, а также траверса 29, установленная на полых штангах 30,31 в каждой из которых расположен вертикальный винт 32, соединенный противоположными концами с гайкой 33 и с колесом червячного редуктора 34, связанного горизонтальным валом 35 с двигателем 36 перемещения траверсы 29, а вдоль последней на балке 37 размещены соединенные входными валами (не обозначены) между собой и с двухскоростным двигателем 38 подачи заготовки редукторы 39,40,41,42 подачи, каждый из которых кинематически связан выходным карданным валом 43 со сдвоенными цилиндрическими подающими роликами 44, подшипниковые опоры 45 которых установлены на стойках 46 траверсы 29, вдоль стола 5 по ходу подачи заготовки последовательно размещены нижний, правый, левый, верхний и универсальный суппорты 6 - 10, двигатели 25,26 нижнего и верхнего суппортов 6,7 установлены на станине 1 с помощью переставляемых подмоторных плит 47. Двигатели 25,26,28 соединены с соответствующими шпинделями 11,12,15 гибкими плоскоременными передачами 21,22,24, снабженными винтовыми механизмами 48 натяжения, а шпиндели 13,14 вертикальных правого и левого суппортов 8,9 соединены между собой и с одним общим двигателем 27 единой замкнутой гибкой плоскоременной передачей 23, снабженной механизмом натяжения, имеющим по меньшей мере один натяжной ролик 49, установленный на поворотном подпружиненном рычаге 50, причем гибкий элемент замкнутой передачи 23 вертикальных суппортов 8,9 натянут от двигателя 27 с одной стороны к левому шпинделю 14, а с другой стороны к натяжному ролику 49, и от последних - к правому шпинделю 13, на шкив (не обозначен) которого он оперт своей внешней поверхностью, а на ролик 49 и шкивы двигателя 27 и левого шпинделя 14 - внутренней поверхностью. Двигатель 27 вертикальных суппортов установлен непосредственно на станине 1, в которой закреплены гайки 33, соединенные с нижними концами вертикальных винтов 32, а верхние концы последних соединены с червячными редукторами 34, установленными в верхней части штанг 30,31 на одной боковой стороне траверсы 29, противоположной ее другой боковой стороне, на которой размещены стойки 46, несущие установленные на поворотных осях (не обозначены) подшипниковые опоры 45 четырех пар расположенных над столом сдвоенных подающих роликов 44, один из которых в каждой паре установлен на ведущем валу 51, связанном составным карданным валом 43 с одним из редукторов 39-42 подачи, а другой - на ведомом валу 52, связанном гибкой передачей 53 с ведущим валом 51. Одна из гибких передач 53 расположена (для удобства компоновки суппорта 9) со стороны редуктора 40, противоположной роликам 44 и кинематически связана с ведомым валом 52 дополнительным карданным валом 43.

На траверсе 29 закреплены с помощью цанговых зажимов 54 пружинные прижимы 55 подающих роликов 44, опертые на подшипниковые опоры 45 последних, и подпружиненные прижимные ролики 56, один из которых установлен после первой по ходу подачи и два - перед последней стойкой 46 траверсы 29.

На фиг. 3 отдельные элементы условно смещены для равномерного распределения по схеме.

Отношение длины гибкого элемента плоскоременной передачи 23 к диаметру натяжного ролика 49 находится в пределах 20-25, а к расстоянию между осью шкива двигателя 27 и осью поворота подпружиненного рычага 50 составляет 5-7.

Суппорты 6-10 расположены вдоль станины 1 на расстояниях между ними, которые относятся между собой как (25-29):(25-29):(28-32):(60-64).

Двигатель 36 перемещения траверсы 29 расположен между штангами 30,31 на расстояниях, которые относятся между собой как 1:(4-6). Штанга 30 размещена по ходу подачи перед суппортом 6, а штанга 31 - перед суппортом 10, справа от станины 1.

Редукторы 39-42 подачи выполнены в виде червячных редукторов, связанных валами между собой, причем крайний из них редуктор 39 снабжен двумя шкивами 57 ременной передачи 58, выполненными с диаметрами, относящимися между собой как 1:1,33, а два других шкива 59 этой передачи, установленные на валу двигателя 38 подачи, выполнены с диаметрами, относящимися между собой как 1:1,5.

Две стойки 46 траверсы 29 установлены перед верхним суппортом 7, а две другие - за ним до и после универсального суппорта 10, при этом расстояния вдоль траверсы 29 между последовательно расположенными стойками 46 относятся как (80-90):(128-136):(110-114).

Гибкая передача 53 ведомого и ведущего валов 52,51 каждой пары роликов 44 выполнена в виде втулочно-роликовой цепи 60 с звездочками 61,62.

Суппорты 6-9 установлены на направляющих 63 типа ласточкин хвост.

Универсальный суппорт 10 снабжен кареткой 64 выполненной, например, заодно с подмоторной плитой, с вертикальным и горизонтальным настроечными винтами 65,66 и с вертикальной и горизонтальной направляющими 67,68 типа ласточкин хвост, первая из которых выполнена для перемещения каретки 64 суппорта 10, а вторая - для перемещения шпинделя 15 по каретке 64.

Универсальный суппорт 10 снабжен червячной передачей для углового настроечного перемещения, червяк 69 которой соединен с осью 70 настройки, а колесо 71 посредством стяжек 72 соединено со шпинделем 15 с возможностью поворота в неполно кольцевых (по части дуги окружности) направляющих пазах 73 суппорта 10.

В зоне универсального суппорта 10 размещен дополнительный задний столик 74 с базовой и прижимной линейками 75,76 и сменными планками 77 для получения переменных комбинаций с планками 4 и линейками 2,3 станины 1.

Регулирующие органы 78 станка размещены с одной его стороны. Для настройки положений суппортов 6 -10 и шпинделей 11 - 15 служат необозначенные червячные и конические редукторы, а также винтовые передачи, изображенные на фиг. 1 - 3.

Деревообрабатывающий станок работает следующим образом.

С помощью станка производят четырехстороннее плоскостное и профильное строгание досок и брусков с использованием вертикальных и горизонтальных суппортов 6 -9 и профильное строгание с использованием универсального суппорта 10.

Профильные работы можно осуществлять вертикальными и верхним суппортами 7 - 9.

Универсальным суппортом 10 можно выполнять следующие работы: - обработку снизу, профильную или плоскостную;

- обработку сверху, профильную или плоскостную;

- обработку левой стороны заготовки, профильную или плоскостную;

- обработку под заданным углом, профильную или плоскостную;

- продольную распиловку (при установке суппорта 10 снизу).

Перед началом обработки производится установка режущего инструмента (фрез) 16-20 на шпинделях 11-15 и его закрепление. При необходимости на соответствующий шпиндель устанавливается набор фрез для профильной обработки.

Настройка станка на размеры обрабатываемого изделия производится в порядке расположения регулирующих органов в направлении подачи заготовки от суппорта 6 к суппорту 10.

Базовая линейка 2 станины 1 устанавливается на величину припуска, снимаемого правой вертикальной фрезой 18, стол 5 устанавливается на величину припуска, снимаемого нижней фрезой 16. Ширина заготовки настраивается при установке левого суппорта 8 в рабочее положение.

Нижний шпиндель 11 устанавливается перемещением суппорта 6 так, чтобы верхняя плоскость станины 1 была касательной к окружности выступов ножей его фрезы 16, после чего нижний суппорт 6 фиксируется.

Правый вертикальный шпиндель 13 устанавливается (как правило один раз для каждой фрезы) таким образом, чтобы рабочая поверхность базовой боковой линейки 2, следующей за его фрезой 18, была касательной к минимальной окружности выступов ножей. Для этого суппорт 8 перемещается в горизонтальном направлении, а шпиндель 13 - вертикальном направлении, после чего суппорт 8 и шпиндель 13 фиксируются.

Левый вертикальный шпиндель 14 настраивают на требуемую ширину обработки таким образом, чтобы минимальная окружность выступов ножей фрезы 19 соответствовала максимальной требуемой ширине заготовки. Настройка осуществляется перемещением суппорта 9 в горизонтальном направлении, а шпинделя 14 - вертикальном направлении, после чего суппорт 9 и шпиндель 14 фиксируются.

Верхний горизонтальный шпиндель 12 настраивают на требуемую высоту обработки так, чтобы минимальная окружность выступов ножей фрезы 17 соответствовала требуемой максимальной высоте заготовки. Настройка осуществляется вертикальным перемещением суппорта 7 и горизонтальным перемещением шпинделя 12, после чего суппорт 7 и шпиндель 12 фиксируются.

При перемещении шпинделей 13,14 ролик 49 самоустанавливается под действием подпружиненного рычага 50, обеспечивая необходимое натяжение гибкого элемента передачи 23.

Универсальный шпиндель 15 и его фрезу 20 настраивают, например, на нижнюю обработку, для чего задний столик 74 устанавливают так, чтобы его рабочая поверхность была выше рабочей поверхности станины 1 на величину припуска обработки, а минимальная окружность выступов ножей фрезы 20 была касательной к рабочей поверхности столика 74.

При этом перемещают столик 74 в вертикальном направлении, и поворотом оси 70 поворачивают червячное колесо 71 так, чтобы геометрическая ось шпинделя 15 была горизонтальна и параллельна рабочим плоскостям заднего столика 74 и станины 1. Затем устанавливают фрезу 20 по горизонтали и по вертикали и фиксируют каретку 64 шпинделя 15.

В случае настройки универсального суппорта 10 на продольное пиление на его шпиндель 15 насаживают одну или две пилы (не изображены) и фиксируют их. Рабочую плоскость заднего столика 74 устанавливают в одной плоскости с рабочей плоскостью станины 1, устанавливают планки 77 на заданный размер по ширине и закрепляют. Пилы выставляют так, чтобы их зубья были на 5-10 мм выше верхней плоскости заготовки. Для этого фиксируют задний столик 74 и с помощью оси 70 поворачивают червячное колесо 71 так, чтобы ось шпинделя 15 была горизонтальна и параллельна рабочим плоскостям заднего столика 74 и станины 1, устанавливают ее в заданное положение по вертикали и горизонтали.

На обработку изделия сверху универсальный суппорт 10 настраивают аналогично настройке на обработку снизу. Фрезу 20 по высоте устанавливают так, чтобы минимальная окружность выступов ножей соответствовала требуемой максимальной высоте изделия.

Универсальный суппорт 10 и его фрезу 20 настраивают на обработку изделия сбоку таким образом, чтобы рабочие поверхности заднего столика 74 и станины 1 находилась в одной плоскости. Планки 77 располагают в зависимости от ширины изделия. Фрезу 20 по ширине устанавливают так, чтобы минимальная окружность выступов ножей соответствовала требуемой максимальной ширине изделия, ось шпинделя 15 устанавливается перпендикулярно рабочей плоскости заднего столика 74 и станины 1.

Универсальный суппорт 10 настраивают на обработку под углом так же, как на обработку сбоку, при этом ось шпинделя 15 устанавливают на заданный угол относительно рабочей плоскости станины 1.

После этого производится настройка траверсы 29 на толщину обрабатываемого изделия, для чего включается двигатель 36, приводящий во вращение червяки редукторов 34, которые поворачивают их колеса совместно с винтами 32, а последние ввинчиваются (или вывинчиваются) в неподвижные гайки 33. В результате ролики 44 и 56 устанавливаются в рабочее положение относительно рабочей поверхности станины 1, при котором пружинные прижимы 55 обеспечивают необходимое трение между поверхностями роликов 44, 56 и обрабатываемого изделия.

На станке могут использоваться 4 скорости подачи. Настройка скорости подачи производится за счет попарного использования шкивов 59 двигателя 38 с диаметрами 165 и 110 мм и шкивов 57 редуктора 39 с диаметрами 165 и 220 мм, а также выбора частоты вращения двигателя 38, равной 1000 или 1500 об./мин.

При частоте вращения двигателя 38, равной 1000 об./мин, используя шкивы 57 и 58 с диаметрами 165 и 165 мм, получают скорость подачи 15 м/мин, используя шкивы 57, 59 с диаметрами 110 и 220 мм - скорость подачи 7,5 м/мин.

При частоте 1500 об./мин, используя шкивы 57,59 с диаметрами 165 и 165 мм, получают скорость подачи 22 м/мин, используя шкивы 57,59 с диаметрами 110 и 220 мм, - скорость подачи 11 м/мин.

После выполнения указанных операций на минимальной скорости подачи 7,5 м/мин производится пробная обработка одной заготовки. Проверяется соответствие полученных размеров изделия заданным и производится подстройка соответствующих суппортов 6-10. В случае получения положительного результата все настраиваемые механизмы окончательно фиксируются.

Оптимальная скорость подачи устанавливается с помощью двигателя 38 и передачи 58 в зависимости от величины припуска, породы и качества обрабатываемого материала, его влажности, необходимой чистоты обработки, загрузки двигателей 25-28,38.

При обработке каждой заготовки приводятся во вращение ролики 44, перемещающие заготовку вдоль станины 1 от нижнего суппорта 6 к универсальному 10, одновременно вращаются ролики 56. Вращением шпинделей 11-15 с инструментами, осуществляемым двигателями 25 - 28 через ременные передачи 21 - 24, производится резание и придание сторонам заготовки требуемой конфигурации в порядке расположения суппортов от 6 до 10, как это изображено на фиг. 14 (нижний режущий инструмент на нем не изображен, т.к. формирует плоскую поверхность). В процессе резания вибрации от двигателей 25-28,35,38 передаются в основном на станину 1, не дестабилизируют усилия резания и не искажают форму изделия. Кинематическая схема и компоновка станка сводят к минимуму возможность проскальзывания подающих роликов и деформации заготовки в процессе ее перемещения и обработки. Схема привода вертикальных шпинделей 13, 14 от одного соответствующим образом размещенного двигателя 27 с использованием натяжного ролика 49, обеспечивает снижение габаритов и веса, уровня шума в помещении, уменьшение потребления электроэнергии, а также упрощение настройки и обслуживания станка.

В результате создан экономичный серийно пригодный деревообрабатывающий станок, обеспечено расширение номенклатуры изготавливаемых изделий и высокое качество продукции, также расширение арсенала деревообрабатывающего оборудования.

При этом достигнуто оптимальное взаимное расположение основных рабочих узлов и силовых элементов, благодаря чему снижена металло- и энергоемкость станка с одновременным повышением долговечности, точности и надежности, в суппортах устранено влияние вибраций от работающего двигателя на шпиндель, снижено до минимума радиальное и торцевое биение последнего, уменьшена нагрузка на подшипники, что позволяет оптимизировать усилия резания, кроме того, уменьшена деформация заготовки, сокращено количество двигателей и упрощена конструкция станины и вертикальных шпинделей, снижена трудоемкость настройки и технического обслуживания.

Источники информации

1. RU N 2001745, 1993.

2. RU N 2050263, 1995 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2200087C1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ ЦЕНТР | 2002 |

|

RU2212998C1 |

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| СТРОГАЛЬНО-ПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050263C1 |

| ВАЙМА ГИДРАВЛИЧЕСКАЯ ВЕРТИКАЛЬНАЯ | 2002 |

|

RU2202469C1 |

Изобретение относится к деревообрабатывающему оборудованию и может быть использовано в столярно-строительном и мебельном производстве. Вдоль станины деревообрабатывающего станка размещены первая штанга траверсы, нижний, правый, левый и верхний суппорты, вторая штанга траверсы и универсальный суппорт. Двигатель нижнего, верхнего и универсального суппортов установлены на станине, шпиндели вертикальных правого и левого суппортов соединены между собой и с двигателем единой гибкой передачей, снабженной механизмом натяжения. Гибкий элемент передачи оперт на шкив правого шпинделя своей внешней поверхностью, а на ролик и шкивы двигателя левого шпинделя - внутренней поверхностью. Двигатель вертикальных суппортов установлен непосредственно на станине, в которой закреплены гайки, соединенные с нижними концами вертикальных винтов, а верхние концы последних соединены с червячными редукторами, установленными в верхней части штанг на одной стороне траверсы, противоположной стороне размещения стоек и подшипниковых опор подающих роликов. Гибкий элемент передачи вертикальных суппортов натянут от двигателя с одной стороны к левому шпинделю, а с другой стороны - натяжному ролику, и от последних - к правому шпинделю. Изобретение позволяет оптимизировать усилия резания, упростить конструкцию станка, снизить трудоемкость настройки технического обслуживания. 10 з.п. ф-лы, 14 ил.

| СТРОГАЛЬНО-ПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050263C1 |

| RU 2001745 C1, 3010.1993 | |||

| DE 4114818 A, 10.10.1991 | |||

| US 4215732 A, 05.08.1980. | |||

Авторы

Даты

2001-08-10—Публикация

2000-12-27—Подача