Изобретения относятся к области утилизации боеприпасов и образцов ракетной техники, содержащих в своем составе заряды из порохов и твердых ракетных топлив (ТРТ) преимущественно на баллиститной основе, предназначенные для последующей переработки их в промышленные взрывчатые вещества (ПВВ) либо уничтожения.

В настоящее время разработано и проверено на практике достаточное множество способов утилизации либо уничтожения порохов и ТРТ.

Известен способ ликвидации скрепленных зарядов ТРТ с отделяемыми днищами (патент RU № 2165591, опубл. 20.04.2001 г.). Сущность данного способа заключается в том, что ликвидацию заряда ТРТ, скрепленного с корпусом с отделяемым днищем, производят путем его резки струей воды под давлением. Сначала отделяют днище, затем устанавливают корпус с зарядом ТРТ на специальное устройство и осуществляют его вращение. В процессе вращения измельчают заряд ТРТ струей воды путем перемещения измельчительной головки у открытого торца заряда. В ходе измельчения заряда ТРТ измельчительную головку поворачивают таким образом, чтобы режущий ее торец был параллелен внутренней поверхности корпуса, и перемещают вдоль этой поверхности, убирая остатки ТРТ. Полученную мокрую крошку заряда ТРТ используют в качестве компонентов для изготовления водно-гелевого ПВВ или уничтожают сжиганием в экологически чистой печи.

Данный способ осуществляется известным из того же патента устройством, содержащим источник высокого давления воды, приводные устройства вращения корпуса с зарядом ТРТ и подачи воды от источника высокого давления к корпусу изделия, блок очистки отработанных технологических вод, систему управления. Основными элементами устройства являются привод вращения изделия и подвижная в осевом направлении, с возможностью изменения положения режущего торца, измельчительная головка, имеющая внутри канал для подвода воды под давлением к срезу заряда ТРТ.

Недостатками этих способа и устройства являются:

- необходимость специального оборудования, обеспечивающего подачу воды под высоким давлением;

- сложность технологии ликвидации зарядов ТРТ, заключающаяся в выполнения достаточно большого количества операций (вращение изделий, перемещения и повороты измельчительной головки и пр.);

- большая энергоемкость процесса.

Известен также способ ликвидации зарядов ТРТ (патент RU № 2143660, опубл. 27.12.1999 г.), являющийся наиболее близким к заявляемому и принятый за прототип. Сущность данного способа заключается в том, что заряд ТРТ, скрепленный с корпусом с неотделяемым днищем, устанавливают на устройство вращения и, в процессе вращения, отделяют предсопловую часть корпуса. Затем с помощью установки гидрорезки заряд ТРТ разрезают на части в виде колес и после этого измельчают в крошку долю заряда под вырезанным кольцом корпуса. Полученную крошку заряда вместе с выработанной после гидрорезки водой либо используют в качестве компонентов для изготовления водно-гелевого ПВВ, либо сжигают в печи.

В том же патенте описана установка для ликвидации зарядов ТРТ, принятая за прототип. Одними из основных элементов установки являются механизмы вращения и гидрорезки зарядов ТРТ. Также в установке имеются системы подачи воды под давлением, очистки отработанной воды и управления.

Недостатками данных способа и устройства являются:

- необходимость применения сложного и дорогостоящего оборудования для подачи воды под высоким давлением;

- низкая экономичность и долговечность элементов механизмов гидрорезки по сравнению с механическими режущими инструментами;

- неспособность с помощью метода гидрорезки получить основную массу фракций ТРТ с заданными геометрическими параметрами, необходимыми для производства ПВВ;

- высокая энергоемкость процесса уничтожения зарядов ТРТ методом гидрорезки.

Предлагаемыми изобретениями решаются задачи упрощения технологии и повышения производительности технологического оборудования переработки зарядов ТРТ в крошку, пригодную для последующего производства ПВВ.

Технический результат, получаемый от изобретений, заключается в создании способа и технологического комплекса, позволяющих производить измельчение шашек ТРТ. Указанный технический результат достигается тем, что:

- создается возможность измельчения шашек ТРТ диаметром до 300 мм в крошку и стружку, пригодные для последующего производства ПВВ;

- достигается значительное упрощение конструкции оборудования, необходимого для измельчения шашек ТРТ;

- повышается универсальность оборудования в плане измельчения шашек ТРТ как круглой, так и секторной, и сегментной формы их сечения;

- появляется реальная экономия энергозатрат, потребляемых технологическим оборудованием в процессе измельчения шашек ТРТ.

Предложены способ измельчения шашек ТРТ и технологический комплекс для его осуществления.

Основные отличия заявляемых изобретений заключаются в следующем:

- шашки ТРТ частично или полностью погружают в воду и разрезают набором пил, объединенных в многопильный блок, одновременно на несколько пластин толщиной от 5 до 25 мм, высота которых равна высоте шашки в месте разреза, а длина равна длине шашки, при этом скорость продольной подачи шашек составляет от 60 до 600 миллиметров в минуту, а линейная скорость зубьев пил в зоне резания составляет от 20 до 600 метров в минуту, после этого пластины подают для измельчения на станок для их дробления в орошаемый водой зазор между двумя валками, вращающимися со скоростью от 10 до 100 оборотов в минуту в направлении внутрь зазора и снабженными набором заточенных штифтов, расположенных на внешней цилиндрической поверхности валков, затем собирают крошку ТРТ и используют ее для производства ПВВ;

- в процессе резки шашек ТРТ после прохода передней частью шашки многопильного блока спереди в ее распиленный канал помещают пробку, выполненную по форме канала и изготовленную из пластмассы или иного материала (например, из полиэтилена, полипропилена и пр.), обеспечивающую опору нависающей части расположенных сверху распиленных пластин и исключающую их консольное нависание, приводящее к растрескиванию еще не распиленной части шашки, и удаляют эту пробку после завершения процесса распиливания шашки на пластины;

- шашку ТРТ распиливают на пластины так, чтобы центральный разрез проходил по середине канала шашки или мимо него, а ближайшие к каналу слева и справа разрезы соответственно проходили не ближе 1 мм от внутренней поверхности канала, т.е., чтобы при распиливании шашки не образовывалось бы висящих консольно распиленных пластин, приводящих к растрескиванию еще не распиленной части шашки, для этого расстояния между пилами в наборе формируют исходя из размеров и положения канала шашки ТРТ;

- комплекс для осуществления способа измельчения шашек ТРТ выполнен в виде технологически связанных между собой станка для резки шашек ТРТ на пластины и станка для дробления пластин в крошку;

- станок для резки шашек содержит ванну, заполненную водой, и, по меньшей мере, один набор циркулярных или иных (например, продольных, поперечных и пр.) пил, в количестве от 5 до 20 штук, размещенных в ванне на валу привода параллельно друг другу с зазорами между пилами от 3 до 25 мм, кроме того, станок содержит фильеры для фиксации шашек ТРТ при резании, представляющие собой металлические пластины толщиной от 10 до 30 мм с отверстием по форме торцевой проекции шашки ТРТ, или скобы из листового металла, изогнутые по форме верхней части торцевой проекции шашки, закрепленные на раме станка с возможностью быстрой замены и расположенные до и после многопильного блока, причем после многопильного блока за выходной фильерой находится гребенка, представляющая собой набор вертикально размещенных металлических пластин высотой 50 мм и более и толщиной не больше толщины разреза, установленная так, чтобы в процессе резки пластины шашки ТРТ свободно проходили между пластинами гребенки и не наклонялись в ходе их выемки из станка;

- в станке для дробления пластин ТРТ в крошку на внешних цилиндрических поверхностях валков радиально расположены ряды заточенных штифтов диаметром от 5 до 20 мм, размещенных с шагом, превышающим их поперечный размер в 1,5 и более раза, причем сами валки вращаются в направлении внутрь зазора между ними, а межосевое расстояние между ними выбрано так, что штифты верхнего валка входят в промежутки между штифтами нижнего валка, радиальные ряды штифтов на обоих валках сдвинуты относительно друг друга на половину шага так, что штифты входят в измельчаемую пластину ТРТ в шахматном порядке сверху и снизу, при этом промежутки между поверхностями штифтов противоположных валков в зоне их схождения составляют от 1 до 30 мм.

Толщина пластин определяется размером гранул, пригодных для применения в горновзрывных работах, и определяется ТУ 75-11809-80-93 в пределах от 3 до 20 мм. С учетом пильного зазора 2-3 мм это составит указанный диапазон 5-25 мм.

Линейная скорость подачи шашек определена экспериментальным путем.

Минимальная скорость подачи в 60 мм соответствует минимальной экономически эффективной производительности станка (что составляет для станка СРШ-201, эксплуатируемого в войсковой части 11931 (пгт Эсино), номинально 590 кг шашек ТРТ в смену, а реально с учетом времени перезагрузки и очистки фильтра 300 кг ТРТ в смену, что не окупает затрат на производство). Реальная скорость подачи станка составляет 135-160 мм в минуту, что соответствует производительности в 0.9-1.1 тонну в смену и обеспечивает безопасный режим резания.

При скорости подачи 600 мм/минуту нагрузка на пилы настолько высока, что автоматическая защита станка отключает приводы, так как возможна поломка твердосплавных напаек на пилах. Этот режим находится на грани безопасносного техпроцесса и может изредка применяться только для безопасных составов, не содержащих в своей рецептуре жидких ВВ.

Более высокие скорости подачи небезопасны и могут привести к нагреву и воспламенению состава ТРТ или к поломке станка.

Линейная скорость резания определена экспериментальным путем. На станке СРП-201 она составляет 113-120 м/мин (при скорости вращения пил 90 об/мин и диаметре пил 0.4 м 90×3,14×0,4=113,04 м/мин).

При скорости резания менее 20 м/мин приходится настолько ограничивать скорость подачи, что производство становиться нерентабельным, а стружка превращается в дисперсную взвесь, трудно отделимую от воды и не пригодную даже для приготовления гельпоров.

При скорости резания выше 600 м/мин за счет центробежных сил происходит срыв пленки воды с режущих поверхностей пил, ухудшается охлаждение зубьев и начинается опасный режим резания, который может привести к воспламенению шашек ТРТ.

Скорость вращения валков подобрана опытным путем исходя из требований минимальной экономически целесообразной производительности по нижнему пределу (10 об/мин соответствуют примерно 300 кг ТРТ в смену) до максимального безопасного режима в 100 оборотов в минуту, после которого начинается режим дробления, сопровождающийся высоким уровнем вибрации, и возможны выброс и даже воспламенение дробимого материала от нагрева штифтов дробилки, так как с них за счет центробежной силы будет слишком быстро стекать вода и ухудшатся условия их охлаждения.

Когда две пилы проходят по краям канала шашки, то над каналом образуется висящая без опоры консольная пластина ТРТ. И она держится только на еще не распиленном куске ТРТ. В результате действия на нее пил она раскачивается и, достигая длины 600-700 мм, расклинивает не распиленный участок шашки. Процесс развивается лавинообразно, торец шашки разрушается, а обломки пластин зажимают все пилы наподобие дискового тормоза. Это приводит к заклиниванию пильного блока и остановке привода. Предотвратить такое развитие событий можно, установив пробку в канал (пункт 2 формулы), либо путем обхода канала пилами (пункт 3 формулы). Оба этих решения реализованы в станке СРШ-201, один на левом ручье, другой на правом ручье. Оба подхода прекрасно работают, не давая образовываться консольно висящей над каналом шашки пластине ТРТ.

Количество пил в наборе зависит от диапазона поперечных размеров или диаметров шашек ТРТ, распиливаемых на конкретном оборудовании. Промышленностью выпускаются шашки ТРТ диаметром от 43 до 600 мм.

Минимальный набор из 5 пил можно применять для распилки шашек минимального диаметра 43-60 мм на пластины толщиной 7-12 мм. При максимальной толщине пластин, определяющей размеры гранул до 25 мм, и пильном зазоре с двух сторон по 2.5 мм получаем 25+2,5+2,5=30 мм, получаем, что для распилки шашки диаметром 600 мм на максимальную толщину пластин необходим набор из 600/30=20 пил.

Зазоры между пилами определяются размерами гранул, которые необходимо получить на выходе. При зазоре между пилами в 3 мм на выходе получают практически только опилки, содержащие куски пластин. Пластины получаются очень тонкими от 1 мм толщины и практически всегда ломаются. Однако такой зазор может быть необходим в тех случаях, когда производство ориентировано на получение гельпоров или промВВ, в состав которых входят только опилки ТРТ и гранулы больших размеров не нужны. При зазоре между пилами в 25 мм получают пластины толщиной 22-23 мм, которые с трудом дробятся на гранулы нужных размеров (до 20 мм) на станке для дробления пластин. При большей толщине пластины их дробление валками малоэффективно. Фильеры удерживают шашки в одном положении при распилке, предупреждают их вибрацию и перекос. Толщина фильер определяется прочностью составов ТРТ и диаметром шашек. При толщине меньше 10 мм фильеры при перекосе шашки загребают (срезают) материал шашки, что приводит к увеличению усилия подачи деформации шашки.

При толщинах фильер больше 30 мм их изготовление становится трудоемким.

Диаметр штифтов определяется толщиной дробимых пластин и прочностью ТРТ. На станке СДП-202 диаметр штифтов составляет 12 мм. Штифты диаметром менее 5 мм не выдерживают нагрузок при дроблении пластин и обламываются. Применение штифтов диаметром более 20 мм неэффективно, т.к. при расположении в шахматном порядке они дают размер гранул, превышающий 25 мм, что соответствует ТУ 75-11809-80-93.

Шаг размещения штифтов определяется размером гранул, которые необходимо получить при дроблении пластин. Штифты верхнего валка дробилки входят в промежутки между штифтами нижнего валка дробилки. При зазоре между штифтами, равном 1,5 их диаметра, в промежутки между штифтами разных валков могут войти только заостренные части штифтов. При этом уже возможет режим дробления. При больших зазорах режим дробления становится все более эффективным и ограничивается только предельным размером гранул, порядка 25 мм.

Промежутки между поверхностями штифтов противоположных валков в зоне их схождения определяются размером гранул, которые необходимо получить при дроблении пластин. Так как штифты верхнего валка дробилки входят в промежутки между штифтами нижнего валка дробилки, то эти размеры коррелируют с размерами гранул, определенными ТУ 75-11809-80-93. Промежуток в 1 мм установлен для исключения соприкосновения штифтов, так как соприкосновение стальных штифтов может вызвать их нагревание или даже появление искр и воспламенения ТРТ. Размер в 30 мм ограничивает образование гранул допустимых размеров, а поэтому является предельным.

Предлагаемые изобретения поясняются фиг.1-4:

- фиг.1 поясняет способ измельчения шашек ТРТ;

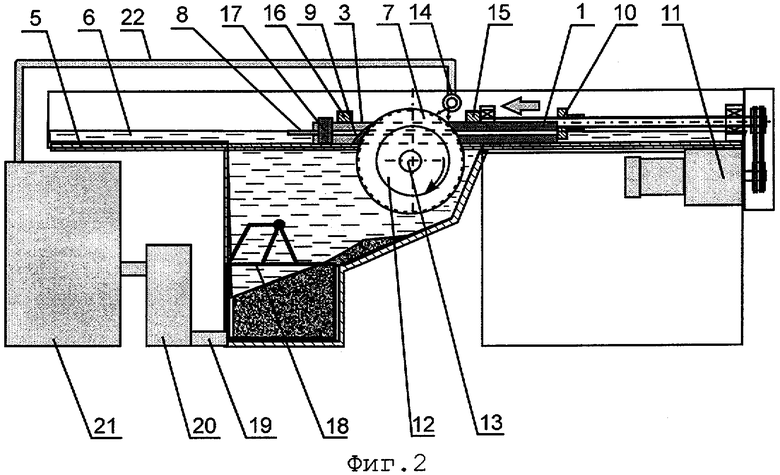

- на фиг.2 показана схема станка для резки шашек ТРТ на пластины;

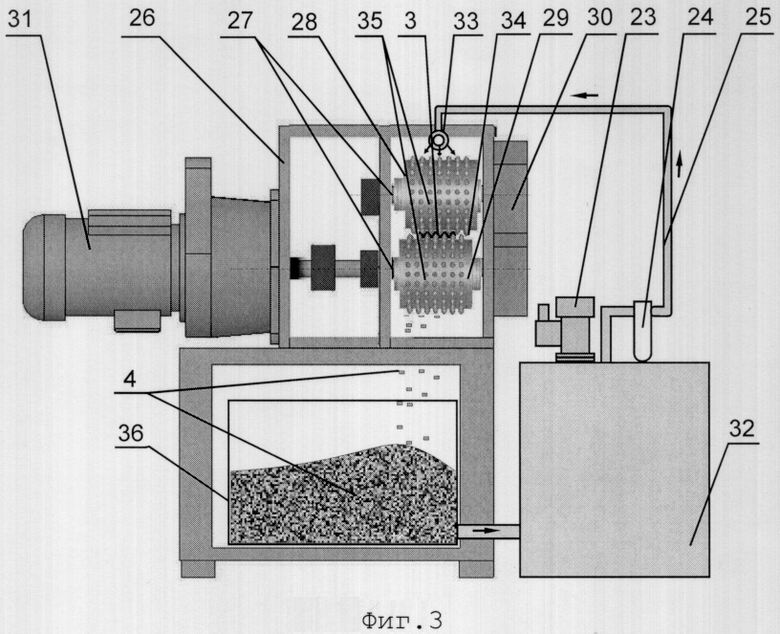

- на фиг.3 представлена схема станка для дробления пластин ТРТ в крошку;

- фиг.4 иллюстрирует процесс дробления пластины ТРТ в крошку.

На фиг.1-4 показаны:

1 - шашка ТРТ;

2 - распиленная шашка ТРТ;

3 - пластины шашки ТРТ;

4 - крошка ТРТ;

5 - рама станка для резки шашек ТРТ;

6 - ванна для воды;

7 - многопильный блок;

8 - пробка для канала шашки ТРТ;

9 - канал шашки ТРТ;

10 - механизм осевой подачи шашки ТРТ;

11 - привод механизма осевой подачи шашки ТРТ;

12 - привод вращения многопильного блока;

13 - вал привода вращения многопильного блока;

14 - труба с форсунками подачи воды в зону резки станка для резки шашек ТРТ;

15 - входная фильера для фиксации шашек ТРТ при резании;

16 - выходная фильера для фиксации шашек ТРТ при резании;

17 - гребенка;

18 - корзина для сбора стружки ТРТ;

19 - патрубок слива воды из ванны станка для резки шашек ТРТ;

20 - насосный агрегат отбора воды из ванны станка для резки шашек ТРТ;

21 - фильтр очистки воды станка для резки шашек ТРТ;

22 - трубопроводы;

23 - насосный агрегат отбора воды из бака станка для дробления пластин в крошку;

24 - фильтр очистки воды станка для дробления пластин в крошку;

25 - трубопроводы;

26 - рама станка для дробления пластин в крошку;

27 - валы для размещения валков;

28 - верхний валок;

29 - нижний валок;

30 - зубчатая передача;

31 - привод вращения валков;

32 - бак для воды станка для дробления пластин в крошку;

33 - труба с форсунками подачи воды в зону резки станка для дробления пластин в крошку;

34 - орошаемый водой зазор между валками;

35 - заточенные штифты валков;

36 - ящик для сбора крошки ТРТ.

Суть способа измельчения шашек ТРТ (фиг.1) заключается в изменении их качественного состояния. Из целой шашки ТРТ 1 сначала получают распиленную шашку 2, состоящую из пластин 3, а затем - крошку ТРТ 4.

В станке для резки шашек ТРТ (фиг.2) рама 5 выполнена в виде сварной конструкции, на которой размещены механизмы, способствующие реализации предлагаемого способа измельчения шашек ТРТ 1. Металлические листы рамы 5 образуют ванну 6 для воды. В верхней части рамы 5 располагается многопильный блок 7, размещенный на валу 13 привода 12. Многопильный блок 7 образован как минимум одним набором циркулярных или иных (например, продольных, поперечных и пр.) пил, в количестве от 5 до 20 штук, размещенных практически полностью в ванне 6 для воды параллельно друг другу с зазорами между пилами от 3 до 25 мм. В передней части рамы 5 расположен механизм 10 осевой подачи шашки ТРТ 1 для резки, работу которого обеспечивает привод 11. Шашка ТРТ 1 в ходе резки фиксируется от поперечных перемещений при помощи входной фильеры 15, находящейся спереди многопильного блока 7, и выходной фильеры 16, находящейся сзади многопильного блока 7. За многопильным блоком 7 за выходной фильерой 16 находится гребенка 17, предназначенная для свободного пропуска пластин ТРТ 3 и предотвращения их наклона в процессе выемки из станка, так как при случайном повороте пластины 3 могут быть захвачены зубьями пил и затянуты в межпильные зазоры, что может привести к перегрузке станка и его аварийной остановке. Перед гребенкой 17 в канале 9 шашки ТРТ 1 устанавливается пробка 8, которая обеспечивает опору нависающей части расположенных сверху распиленных пластин ТРТ 3 и исключает их консольное нависание. Опыт показывает, что консольное нависание пластин ТРТ 3 негативно влияет на процесс резания шашки ТРТ 1. Оно может привести к растрескиванию еще не распиленной части шашки ТРТ 1 и заклиниванию пил станка. Чтобы этого не происходило, в распиленный канал 9 шашки ТРТ 1 вставляют пробку 8, выполненную по форме канала 9 шашки ТРТ 1 и изготовленную из пластмассы или иного материала (например, из полиэтилена, полипропилена и пр.). В нижней части рамы 5 в ванне 6 для воды располагается корзина 18 для сбора стружки ТРТ, образующейся при резке шашки ТРТ 1. Корзина 18 выполнена из листового металла и имеет две сетчатые стенки для пропускания воды. Система циркуляции воды для орошения зоны резки станка состоит из расположенной над многопильным блоком 7 трубы 14 с форсунками для подачи воды, ванны 6 для воды с патрубком 19, насосного агрегата 20 и фильтра 21 для очистки воды. Циркуляция воды в системе станка осуществляется по трубопроводам 22.

Рама 26 станка для дробления пластин в крошку (фиг.3) представляет собой сварную конструкцию, выполненную из стального проката и профиля. Основными элементами станка для дробления пластин в крошку являются верхний 28 и нижний 29 валки, расположенные друг над другом и размещенные на валах 27. Сбоку на раме 26 располагается привод 31 вращения верхнего 28 и нижнего 29 валков. С другой стороны на раме 26 находится зубчатая передача 30, обеспечивающая передачу крутящего момента на верхний валок 28. На внешних цилиндрических поверхностях валков 28 и 29 радиально расположены ряды заточенных штифтов 35 диаметром от 5 до 20 мм, размещенных с шагом, превышающим их поперечный размер в 1,5 и более раза. Радиальные ряды штифтов 35 на валках 28 и 29 сдвинуты относительно друг друга на половину шага так, что входят в измельчаемую пластину шашки ТРТ в шахматном порядке сверху и снизу, при этом промежутки между поверхностями штифтов 35 противоположных валков 28 и 29 в зоне их схождения составляют от 1 до 30 мм. Зазор 34 между валками 28 и 29 выбран с таким расчетом, чтобы штифты 35 верхнего валка 28 не доходили до внешней цилиндрической поверхности нижнего валка 29 на 10-15 мм (и, соответственно, наоборот). Система циркуляции воды для орошения межвалкового зазора станка состоит из расположенной в верхней части рамы 26 трубы 33 с форсунками для подачи воды, бака 32 для воды, насосного агрегата 23 и фильтра 24 для очистки воды. Циркуляция воды в системе станка осуществляется по трубопроводам 25. Под нижним валком 29 располагается ящик 36 для сбора крошки ТРТ 4.

На фиг.4 представлена схема дробления пластины ТРТ 3 в крошку 4 при помощи заточенных штифтов 35, расположенных на верхнем 28 и нижнем 29 валках.

Технологический комплекс реализует предлагаемый способ измельчения шашек ТРТ следующим образом.

Шашку ТРТ 1, предназначенную для измельчения, размещают на станке для резки и поджимают толкателем (не показан) механизма осевой подачи 10. Включают приводы 11 и 12, при этом начинается осевая подача шашки ТРТ 1 в зону резки и вращение пил многопильного блока 7. В зоне резки шашка ТРТ 1 разрезается на пластины ТРТ 3. Входная 15 и выходная 16 фильеры и гребенка 17 предотвращают поперечное перемещение шашки ТРТ 1 и разрезанных ее пластин ТРТ 3. Вода, поступающая из трубы 14 с форсунками, попадает на пластины 3 и через них в ванну 6 для воды. Стружка, образующаяся при резке шашки ТРТ 1, оседает в корзину 18. Вода через сетчатые стенки корзины 18 и непосредственно из ванны 6 для воды через патрубок 19 закачивается насосным агрегатом 20 отбора воды и через фильтр 21 очистки воды снова поступает в трубу 14 с форсунками. Циркуляция воды осуществляется по трубопроводам 22. Готовые пластины ТРТ 3 вынимают вручную из станка резки и с помощью технологической тележки (не показана) подают к станку для дробления пластин ТРТ 3. В станке для дробления пластин ТРТ 3 в крошку ТРТ 4 привод 31 вращает валки 28 и 29. Пластины ТРТ 3 вынимают из технологической тележки и поочередно вставляют в зазор 34 между валками 28 и 29 и пропускают между ними. Орошение пластин ТРТ 3 в месте дробления осуществляется оборотной водой, которая закачивается из бака 32 насосным агрегатом 23 и через фильтр 24 очистки воды по трубопроводам 25 поступает в трубу 33 с форсунками. Из зоны дробления вода самотеком попадает в бак 32. В межвалковом зазоре пластины ТРТ 3 при помощи заточенных штифтов 35 измельчаются в крошку ТРТ 4, которая падает в ящик 36. По мере наполнения ящик 36 для сбора крошки ТРТ 4 освобождают, а крошку ТРТ 4 используют в производстве ПВВ.

Испытания предложенного способа измельчения шашек ТРТ и технологического комплекса для его осуществления проводились при утилизации одноканальных шашек, изготовленных из баллиститного ТРТ марки РНДСИ-5к. Форма сечения шашки - сектор, вес одной шашки составлял 10 кг. Используя станок для резки шашек ТРТ, были нарезаны пластины ТРТ толщиной 7 мм по длине шашки. При этом скорость продольной подачи шашек составила 160 мм/мин, а линейная скорость зубьев пил в зоне резания - 120 м/мин. Затем при помощи станка для дробления пластин была получена крошка ТРТ с геометрическими размерами порядка 7×15×15 мм. Скорость вращения валков составила 90 об/мин.

Предлагаемые изобретения позволяют решить задачу безопасной и эффективной утилизации шашек ТРТ. Технология экономична и высокопроизводительна. Оборудование для ее реализации не сложно и доступно по цене для производителей ПВВ. При утилизации шашек ТРТ предложенным способом не образуется отходов. Крошка и стружка ТРТ, получаемые в процессе переработки шашек ТРТ, могут быть использованы для производства дешевых, но высокоэффективных ПВВ.

Изобретения относятся к утилизации зарядов реактивных боеприпасов и могут быть использованы для переработки шашек ТРТ в компонент промышленных ВВ. Способ измельчения шашек ТРТ заключается в том, что шашку ТРТ полностью или частично погружают в воду и разрезают набором пил, объединенных в многопильный блок, на несколько пластин, после этого полученные пластины ТРТ измельчают в крошку на станке для дробления в зазоре между двумя вращающимися валками, снабженными набором заточенных штифтов. Крошку ТРТ используют для производства промышленных ВВ. Технологический комплекс содержит станок для резки шашек ТРТ на пластины и станок для дробления пластин в крошку, пригодную для приготовления промышленных ВВ. Станок для резки шашек содержит ванну, заполненную водой, набор циркулярных пил и фильеры для фиксации шашек ТРТ при резании, представляющие собой металлические пластины с отверстием по форме торцевой проекции шашки ТРТ. Станок для дробления пластин содержит валки, на внешней поверхности которых радиально расположены ряды заточенных штифтов, причем сами валки вращаются в направлении внутрь зазора между ними, а межосевое расстояние между ними выбрано так, что штифты каждого валка входят в промежутки между штифтами другого валка, при этом радиальные ряды штифтов на обоих валках сдвинуты относительно друг друга на половину шага так, что штифты входят в измельчаемую пластину шашки ТРТ в шахматном порядке сверху и снизу. Изобретение позволяет измельчать шашки ТРТ в крошку для дальнейшего производства дешевых, но высокоэффективных промышленных ВВ. 2 н. и 3 з.п. ф-лы, 4 ил.

| СМИРНОВ Л.А., ТИНЬКОВ Л.А | |||

| Конверсия | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Учебное пособие | |||

| - М.: МГУИЭ, 1998, с.132-135 | |||

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ТРТ) | 1998 |

|

RU2143660C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗАРЯДОВ ИЗ БАЛЛИСТИТНЫХ ПОРОХОВ | 2000 |

|

RU2210728C2 |

Авторы

Даты

2008-01-10—Публикация

2005-12-23—Подача